Изобретение относится к области промысловой подготовки природного газа и газового конденсата, в частности, к обеспечению автоматического управления дозированной подачей ингибитора гидратообразования в точки впрыска перед защищаемыми технологическими участками.

Известен способ подачи ингибитора гидратообразования по точкам процесса сбора газа от эксплуатационных скважин до установки комплексной подготовки газа (УКПГ) и процесса низкотемпературной сепарации на УКПГ, включающий в себя определение расчетного необходимого количества подаваемого метанола на защищаемый участок с использованием аналитических зависимостей из «Инструкции по расчету нормативов потребления метанола для использования в расчетах предельно допустимых или временно согласованных сбросов метанола для объектов ОАО «Газпром»» (ВРД 39-1.13-010-2000) от расчетной концентрации водометанольного раствора (ВМР) в потоке, предотвращающей гидратообразование, подачу метанола на участок в указанном количестве, при этом подаваемое количество корректируется АСУ ТП в соответствии с фактическим значением концентрации ВМР, который отделяется в разделителе жидкости, отсепарированной в сепараторе, расположенном в конце защищаемого от гидратообразования участка. При этом общая подача раствора ингибитора в систему сбора газа от эксплуатационных скважин и по точкам процесса низкотемпературной сепарации УКПГ организуется таким образом, что от 60 до 80 % от общего количества подается в систему сбора газа от эксплуатационных скважин, а оставшееся количество от 20 до 40 % от общего количества подаваемого метанола подается по точкам процесса низкотемпературной сепарации. Точное соотношение количества подаваемого метанола определяется по результатам натурного эксперимента, проводимого не реже одного раза в год. Количество метанола, подаваемого в начало каждого из газопроводов-шлейфов системы сбора газа от эксплуатационных скважин, определяют пропорционально расходу газа, транспортируемого по данному шлейфу (Патент РФ № 2709048, МПК Е21В 34/16 (2006.01) Е21В 37/06 (2006.01), опубл. 2019 и Патент РФ №2768863, МПК Е21В 37/06 (2006.01) F17D 3/12 (2006.01), опубл. 2022).

Существенным недостатком данного способа является отсутствие определения потерь метанола с товарными осушенным газом и отделенным газовым конденсатом, которые являются товарными продуктами, и соответствующего регулирования расхода метанола, подаваемого по точкам процесса низкотемпературной сепарации, что исключает дополнительную возможную экономию метанола за счет снижения его потерь с товарными продуктами.

Использование аналитических зависимостей согласно «Инструкции по расчету нормативов потребления метанола для использования в расчетах предельно допустимых или временно согласованных сбросов метанола для объектов ОАО «Газпром»» (ВРД 39-1.13-010-2000) не позволяет учитывать при определении содержания метанола и воды в газе и газового конденсате соотношение количеств взаимодействующих веществ, которое имеет существенное влияние на фактическое содержание метанола и воды в средах, с которыми они взаимодействуют. Кроме того, возможны отклонения содержания метанола и воды в газе и газового конденсате от значения равновесного содержания, что объясняется колебаниями термобарических параметров при движении потоков по системам добычи, сбора и подготовки газа, газового конденсата, разным соотношением количества взаимодействующих метанола, воды с газом, газовым конденсатом, разных условий их взаимодействия в трубопроводах и оборудовании, которые могут отличаться от условий равномерного распределения веществ друг в друге. Также стоит отметить, что применяемая зависимость по растворимости метанола в газовом конденсате имеет существенные погрешности, связанные с отсутствием учета уникального состава газового конденсата по каждому отдельному месторождению, образования эмульсии метанола в газовом конденсате (см., к примеру, Касперович А.Г., Моторин Д.В., Омельченко О.А., Украинцева Д.Е. О расчетах растворимости метанола в газовых конденсатах // Вести газовой науки. – М., 2018. - №5. – с. 38-45). В конечном итоге это приводит к значительным погрешностям при расчетах.

Определение соотношения подаваемого количества метанола по точкам системы сбора газа и по точкам процесса низкотемпературной сепарации на основе натурного эксперимента, проводимого не реже чем один раз в год, исключает из регулирования иные возможные комбинации влияющих и фактически изменяющихся параметров, таких как количество выносимой скважинами воды, давлений, температур и расходов потоков по точкам. Кроме того, равномерное распределение подаваемого по газопроводам-шлейфам системы сбора газа метанола пропорционально расходу газа, транспортируемого по каждому из газопроводов-шлейфов не учитывает разное количество выносимой скважинами воды, разные термобарические параметры потоков по причине отличающихся забойных давлений, разной протяженности газопроводов-шлейфов и, как следствие, разного охлаждения потока при его транспортировке по газопроводам-шлейфам. В конечном итоге указанный подход к дозированию метанола по точкам системы сбора газа может приводить при определенных комбинациях параметров и недостаточной подаче метанола к случаям гидратообразования по определенным газопроводам-шлейфам, а при избыточной подаче к неоправданному расходу метанола.

Корректировка расчетного значения расхода метанола, подаваемого по точкам процесса низкотемпературной сепарации, в зависимости от концентрации водометанольного раствора, отделяемого в разделителе жидкости, отсепарированной в сепараторе, расположенного в конце защищаемого от гидратов участка, не позволяет корректировать расход метанола в целях поддержания концентрации ВМР, обеспечивающей предотвращение гидратообразования, по всем точкам, расположенным на защищаемом участке процесса низкотемпературной сепарации, так как после каждой точки подачи не установлен сепаратор с соответствующим разделителем. Это может приводить к перерасходу метанола по ряду точек подачи, а по другим точкам к недостаточному расходу с гидратообразованием. Также стоит учитывать, что расчетные значения расхода метанола по точкам определяются со значительной погрешностью.

Наиболее близким по технической сущности к предлагаемому решению является способ автоматического определения необходимых расходов ингибитора гидратообразования, подаваемого по точкам процесса подготовки газа, газового конденсата, включающий расчет фактических концентраций и количества ВМР в потоках (формулы 29, 30, 31, 32) с целью построения материального баланса процесса по метанолу и воде, расчет изменения количества газа и газового конденсата в зависимости от изменения термобарических условий потоков (формулы 25, 27, 28), определение необходимого расхода метанола по точкам с использованием аналитических зависимостей из «Методика расчета норм расхода химреагентов по газодобывающим предприятиям ОАО «Газпром» (СТО Газпром 3.1-3-010-2008), приведение в соответствие фактическим значениям расчетных зависимостей определения содержания метанола и воды в газе, метанола в газовом конденсате согласно СТО Газпром 3.1-3-010-2008 с проведением отборов проб газа, газового конденсата и/или водного раствора ингибитора для определения содержания воды и метанола (Патент РФ № 2775929, МПК Е21В 37/06 (2006.01) F17D 3/12 (2006.01), опубл. 2022).

Существенным недостатком данного способа является использование аналитических зависимостей согласно СТО Газпром 3.1-3-010-2008, так как они приводят к значительным погрешностям расчетов по причинам аналогичным использованию ВРД 39-1.13-010-2000 (указаны выше).

Приведение расчетных зависимостей содержания метанола и воды в газе, метанола в газовом конденсате согласно СТО Газпром 3.1-3-010-2008, газового конденсата в потоке, изменения содержания газа в потоке фактическому состоянию через отбор проб газа, газового конденсата и/или водного раствора ингибитора по точкам процесса для определения содержания воды и метанола с использованием расчета материального баланса процесса по метанолу и воде через математические методы построения функциональных зависимостей с использованием значений фактического содержания метанола и воды в пробах на практике нереализуемо, так как требует значительного количества комбинаций фактических значений содержаний метанола и воды, газа и конденсата в фазах потоков в зависимости от всех наиболее влияющих параметров процесса, значения которых должны находится в фактически наблюдаемых пределах, для обеспечения корректности дальнейших расчетов. Использование в данных целях нескольких комбинаций параметров недостаточно, так как фактически содержания метанола и воды в фазах зависят от нескольких до нескольких десятков параметров и соответствующие зависимости являются многомерными полиномами второй и более степени. Также стоит учитывать, что дальнейшее использование данных расчетных зависимостей будет происходить при изменении влияющих параметров в относительно широких пределах, которые однозначно не охватит несколько комбинаций параметров.

Задачей, на решение которой направлен заявляемый способ, является обеспечение автоматической дозированной подачи ингибитора гидратообразования с определением достаточного количества по точкам впрыска перед защищаемыми технологическими участками систем подготовки газовых и газоконденсатных промыслов в реальном времени, определение оптимальных значений других параметров технологического процесса, влияющих на потери метанола с товарными продуктами, с одновременным исключением указанных недостатков.

Техническим результатом, достигаемым от реализации изобретения, является снижение общих безвозвратных потерь ингибитора, исключение аварийных ситуаций в результате перекрытия сечения трубопроводов и оборудования отложениями гидратов, приводящих к снижению объемов добычи газа и/или газового конденсата, дополнительному расходу ингибитора, привлечению персонала и специальной техники к устранению гидратных пробок.

Указанная задача решается, а технический результат достигается за счет того, что реализуется следующая последовательность действий:

1. Мониторинг фактического состояния технологического процесса подготовки газа, газового конденсата, включающий отбор и химический анализ проб газа, газового конденсата и ВМР по точкам технологического процесса, прежде всего в местах отвода жидкости от сепарационного и массообменного оборудования. При возможности следует определять также и фактические содержания метанола в газе и газовом конденсате. Отбор и анализ проб проводится при разных технологических режимах работы оборудования и разных расходах метанола по точкам. Изменение технологического режима при отборе проб (с учетом имеющихся фактических возможностей варьирования технологических параметров) проводится по параметрам, имеющим существенное влияние на содержание метанола в потоках.

2. Разработка расчетно-технологической модели технологического процесса подготовки газа, газового конденсата и ее адаптация по фактическим результатам химического анализа отобранных проб. При адаптации параметры разработанной модели настраиваются таким образом, чтобы количество веществ в фазах и потоках по возможности максимально соответствовало результатам химического анализа проб при одинаковых значениях технологических параметров процесса.

3. С использованием адаптированной расчетно-технологической модели технологического процесса проведение расчетного исследования, включающего определение значений следующих параметров (удельные количества отнесены к 1000 м3 газа в соответствующей точке потока, приведенным к нормальным условиям; здесь и далее индексы 1 и 2 обозначают параметр в начале и конце рассматриваемого технологического участка, соответственно):

- удельное содержание паров метанола в газе Q2, Q1 (кг/1000 нм3 газа);

- удельное содержание паров воды в газе W2, W1 (кг/1000 нм3 газа);

- удельное содержание метанола в НК q2, q1 (кг/кг НК);

- удельное содержание НК Gк2, Gк1 (кг НК/1000 нм3 газа);

- доля газа от его первоначального расхода в начале участка, измеренного расходомером r2 (доля единицы).

Технологический участок задается следующим образом. Началом технологического участка является точка процесса, где ВМР был отделен от газа или нестабильного конденсата (к примеру, сепаратор или разделитель), а концом технологического участка – защищаемая от гидратов точка технологического процесса.

При определении перечисленных выше параметров учитываются следующие требования:

- параметры определяются для каждого аппарата и трубопровода технологического процесса, где происходит охлаждение газа или реализуются массообменные процессы;

- расчет проводится для всех возможных комбинаций значений технологических параметров, которые имеют наиболее существенное влияние на содержание метанола, воды и НК в газе и жидкости, находящихся в потоке и фактически наблюдаются на практике при реализации технологического процесса.

При этом значения данных параметров задаются с определенным шагом, от минимального до максимально возможного значения. Например, расход газа в начале технологической линии; давление и температура во входном сепараторе; концентрация и расход метанола, подаваемого по точкам процесса; давление и температура в промежуточном сепараторе; давление и температура в ингибируемой точке схемы.

4. Полученные массивы расчетных значений параметров, определенных по п. 3, аппроксимируются аналитическими зависимостями в виде регрессионных полиномов.

5. С использованием полученных по пп. 3 и 4 аналитических зависимостей составляется материальный баланс технологического процесса по метанолу, воде, газу и газовому конденсату.

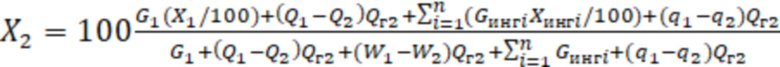

Расчетная концентрация  метанола в ВМР (% масс.) в каждой защищаемой от гидратов точке технологического процесса определяется по следующему балансному соотношению:

метанола в ВМР (% масс.) в каждой защищаемой от гидратов точке технологического процесса определяется по следующему балансному соотношению:

, (1)

, (1)

где X1, G1 – концентрация (% масс.) и количество (кг/ч) раствора ингибитора или жидкой воды, поступающего в начало участка;

Q2, Q1 – удельное содержание (кг/1000 нм3) паров метанола в газе, определяемое по пп. 3,4;

q2, q1 – удельное содержание (кг/1000 нм3) метанола в НК, определяемое по формуле (3);

W2, W1 – удельное содержание (кг/1000 нм3) паров воды в газе, определяемое по пп. 3,4;

Gингi, Xингi - количество (кг/ч) и концентрация (% масс.) ВМР, подаваемого в n точек на ингибируемом участке, для предотвращения гидратообразования;

Qг2, Qг1 – расход газа (1000 нм3/ч).

В числителе соотношения (1) представлено количество метанола, которое находится в точке, а в знаменателе - суммарное количество метанола и воды в этой же точке, согласно расчета материального баланса.

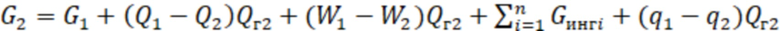

Расчетное количество ВМР в точке (кг/ч) определяется по формуле:

(2)

(2)

Концентрация X1 (% масс.) и количество G1 (кг/ч) раствора ингибитора или жидкой воды, поступающего в начало участка, определяется аналогично по формулам (1) и (2) для участка технологической линии, находящегося перед рассчитываемым.

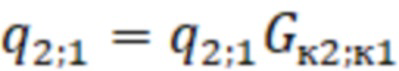

Удельное содержание метанола в НК (кг/1000 нм3) определяется по формуле:

(3)

(3)

где q2, q1 – удельное содержание метанола в НК (кг/кг НК), определенное по пп. 3,4;

Gк2, Gк1 – удельное содержание НК (кг НК/1000 нм3 газа), определенное по пп. 3,4.

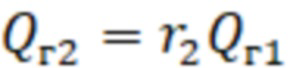

Расход газа (1000 нм3/ч) определяется по формуле:

(4)

(4)

где r2 – доля газа от его первоначального расхода в начале участка, измеренного расходомером, определенная по пп. 3,4;

Qг1 – расход газа (1000 нм3/ч), замеренный расходомером в начале рассчитываемого участка.

Соотношения (1)-(4) по сути определяют разницу содержаний воды и метанола в фазах в начале и конце рассматриваемого технологического участка. Поэтому формулы (1)-(4) определяют количество метанола в жидкой фазе, в газе и НК в конце рассчитываемого участка.

6. Определяются необходимые концентрации ингибитора (ВМР) для предупреждения гидратообразования в следующей последовательности.

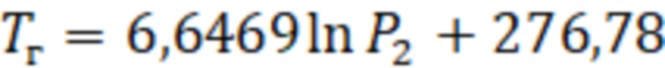

Для определения температуры гидратообразования Тг оС газа валанжинской залежи Ямбургского нефтегазоконденсатного месторождения (ЯНГКМ) применяется, к примеру, следующая зависимость, определенная в соответствии с [см., стр. 107-115, Истомин В.А., Квон В.Г. «Предупреждение и ликвидация газовых гидратов в системах добычи газа», Москва, ООО «ИРЦ Газпром», 2004]:

(5)

(5)

где Р2 – давление в конце технологического участка, МПа.

В случае ингибирования газов иных компонентных составов применяются другие соответствующие зависимости.

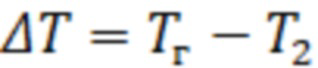

Определяется разность температуры гидратообразования и фактической температуры в конце ингибируемого технологического участка ΔT оС по формуле [см., например, стр. 9, Методика расчета норм расхода химреагентов по газодобывающим предприятиям ОАО «Газпром», СТО Газпром 3.1-3-010-2008]:

(6)

(6)

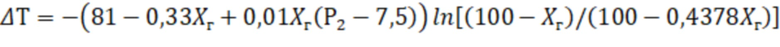

Необходимую концентрацию Xг метанола % масс. в ВМР для предупреждения гидратообразования в случае газов валанжинских газоконденсатных залежей применяется, к примеру, формула [см., например, стр. 10, Методика расчета норм расхода химреагентов по газодобывающим предприятиям ОАО «Газпром», СТО Газпром 3.1-3-010-2008]:

(7)

(7)

В случае ингибирования газов иных компонентных составов применяются другие соответствующие зависимости.

7. В АСУ ТП добавляют расчет материального баланса процесса по метанолу, воде, газу и газовому конденсату, выполненный согласно п. 5, и расчет необходимой концентрации ВМР для предотвращения гидратообразования, выполненный согласно п. 6. К АСУ ТП, реализованной на базе программно-технических средств, подключают:

- датчики контроля давления, температуры и/или расхода газа (газового конденсата) в защищаемых от гидратов точках процесса;

- датчики контроля фактической концентрации подаваемых свежих водных растворов ингибитора;

- клапаны регуляторы расхода (КРР), которые устанавливают на ингибиторопроводах персонально по каждой точке подачи ингибитора.

Показания указанных датчиков АСУ ТП опрашивает с заданной дискретностью, которая устанавливается в соответствии с инерционностью изменения параметров технологического процесса, влияющих на точность дозирования ингибитора, и записывает в свою базу данных. Указанные значения АСУ ТП использует как исходные данные для выполнения расчетов согласно пп. 5,6.

В АСУ ТП предусматривается защита от выхода значений исходных данных за границы настраиваемого диапазона в целях обеспечения корректности проводимых расчетов. Если значение входного параметра не входит в заданный оператором АСУ ТП диапазон (в том числе по причине потери связи с датчиком), для расчета необходимого количества ингибитора принимается последнее значение, которое входило в заданный диапазон, до возвращения значения параметра в пределы диапазона, либо расширения его границ. При выходе значения параметра за границы заданного диапазона срабатывает предупреждающая сигнализация, после которой оператор АСУ ТП предпринимает усилия, чтобы восстановить корректность работы датчика, направляющего в АСУ ТП значения исходных данных, либо актуализирует пределы настраиваемого диапазона определяемых датчиком значений.

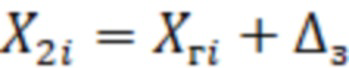

8. Ведется итерационный подбор значений количества ВМР, подаваемого по точкам процесса Gингi и его концентраций Xингi, других параметров процесса, которые возможно изменять в ходе ведения технологического процесса и которые влияют на потери метанола с товарным газом и газовым конденсатом, с учетом выполнения следующих условий:

;

;

где X2 – фактическая концентрация ВМР в защищаемой от гидратов точке, определенная по формуле (1);

Xг – концентрация ВМР, обеспечивающая предотвращение гидратообразования, определенная по формуле (7);

Δз – устанавливаемый запас по фактической концентрации ВМР свыше концентрации ВМР, предотвращающей гидратообразование. Он может устанавливаться в целях дополнительных мер по исключению гидратообразования;

i – количество защищаемых от гидратов точек процесса;

Q2 т, q2т – содержания метанола в товарных газе и газовом конденсате соответственно, определенные по п. 3 и отражающие потери метанола.

9. Определенные по п.8 количества ВМР, которые целесообразно подавать по точкам процесса, направляются в качестве задания на КРР, подающие ингибитор по точкам. Определенные по п.8 количества и концентрации ВМР, которые целесообразно подавать по точкам процесса, другие параметры процесса, которые возможно изменять в ходе ведения технологического процесса и которые влияют на потери метанола с товарным газом и газовым конденсатом отображаются для использования оператором АСУ ТП в целях оптимизации подачи метанола.

К примеру, представленный способ реализован на УКПГ-1В ЯНГКМ.

Для расчета материального баланса по метанолу и воде, газу и газовому конденсату была разработана и адаптирована расчетно-технологическая модель цеха подготовки газа (ЦПГ) №2 УКПГ-1В.

В результате адаптации модели были получены компонентно-фракционные составы потоков газа, газового конденсата, ВМР по УКПГ-1В, которые с достаточной для практических целей точностью соответствуют фактическому материальному балансу УКПГ. При моделировании использовано уравнение состояния CPA (Cubic plus Association), которое хорошо описывает фазовые равновесия многокомпонентных систем, включающих углеводороды, метанол и воду, что обеспечило достаточно корректное описание процесса низкотемпературной абсорбции, включая «отдувку» метанола из ВМР в газовом потоке в абсорбере А-1.

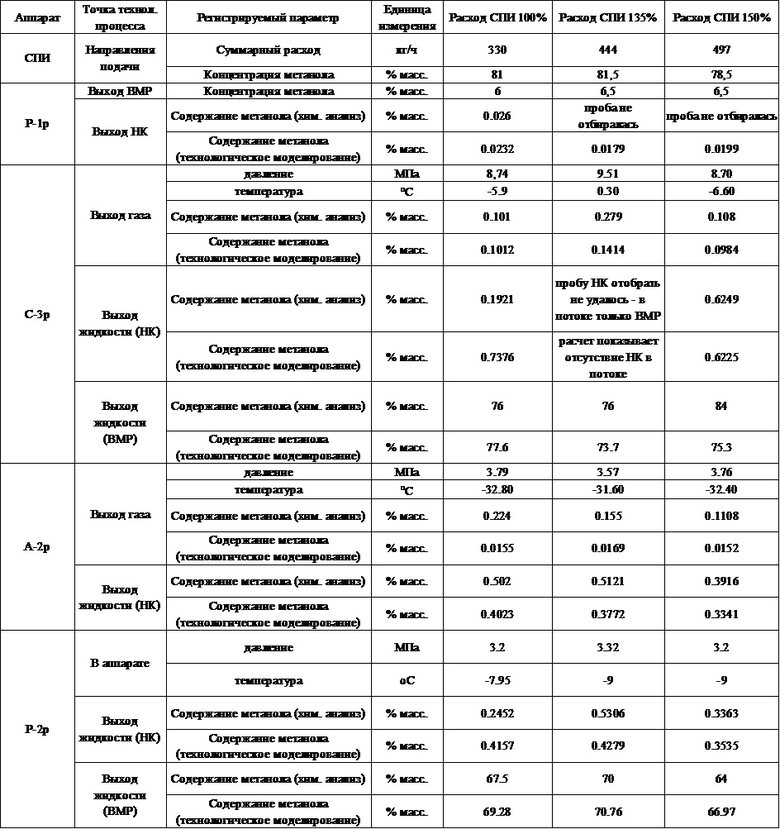

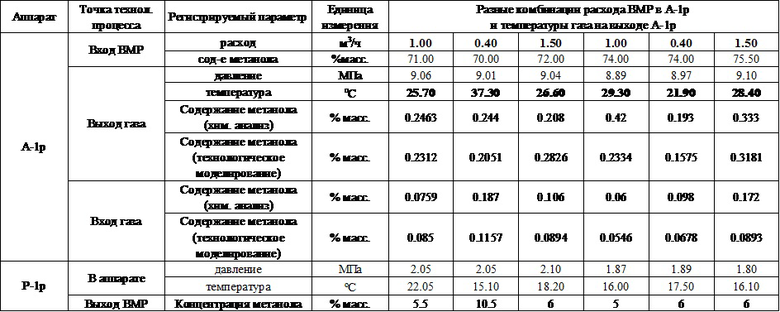

В таблицах 1 и 2 представлены результаты химического анализа проб газа и жидкости по точкам процесса в сравнении с результатами моделирования при идентичных параметрах процесса подготовки газа в ЦПГ №2 УКПГ-1В. В таблице 1 приведены результаты анализа при разных суммарных расходах метанола по точкам: 100% соответствует фактической текущей подаче, подобранной эмпирическим путем, а при режимах 135 и 150 % подача увеличена на указанное количество в процентах от фактической текущей подачи. А в таблице 2 результаты анализов представлены по А-1 и разделителе первой ступени Р-1 при разных расходах ВМР на «отдувку» и разных температурах в А-1.

Учитывая достаточно большую относительную погрешность методов определения содержания метанола в газе и газовом конденсате (15÷20 % для газа и ~30% для газового конденсата) в целом наблюдается вполне удовлетворительная сходимость результатов химического анализа и моделирования при наличии закономерных однонаправленных тенденций к изменению значений содержания метанола в зависимости от количества ВМР, подаваемого по точкам ввода ингибитора. Также следует иметь в виду возможные колебания параметров технологического процесса подготовки газа, газового конденсата, связанные с изменениями в работе эксплуатационных скважин, изменением давления в межпромысловом коллекторе (куда подается осушенный газ после УКПГ-1В), влиянием температуры окружающей среды и ветра на оборудование системы сбора и подготовки газа. Это может приводить к отклонениям результатов химического анализа от полученных значений при моделировании по причине того, что технологический процесс изменяется непрерывно, а моделирование не учитывает все имеющиеся возмущающие воздействия и отражает статическое состояние процесса при заданных неизменных значениях технологического процесса.

С использованием адаптированной по результатам химического анализа технологической модели определены значения содержаний воды, метанола, газового конденсата, изменения количества газа по точкам технологического процесса в зависимости от комбинаций следующих параметров:

- давление и температура на первой ступени сепарации, концентрация ВМР, отделяемого на первой ступени сепарации (данные параметры влияют на степень насыщения парами метанола и воды газа, который поступает на вход ЦПГ №2, и метанола в газовом конденсате, который поступает на орошение низкотемпературного абсорбера А-2);

- температура контакта и расход газа через А-1, концентрация и расход ВМР, подаваемого в А-1, общая эффективность А-1 в теоретических тарелках (эти параметры влияют на степень насыщения парами метанола и воды газа после процесса «отдувки», концентрацию и количество отработанного после «отдувки» ВМР). Данные параметры влияют на содержание паров метанола и воды в газе, метанола в НК вплоть до концевых аппаратов – А-2 и трехфазного разделителя Р-2, поэтому они участвуют в расчете по каждой защищаемой от гидратов точке технологической линии ЦПГ №2;

- расход газового конденсата, подаваемого на орошение А-2 (этот показатель имеет влияние на все параметры, определяемые по аппаратам А-2 и Р-2);

- давление и температура по точкам технологической линии ЦПГ №2 – локально определяет количество газового конденсата и насыщение фаз метанолом. При этом, изменение давления в большей степени влияет на изменение количества газового конденсата в соответствующих потоках, а изменение температуры - на распределение метанола по фазам;

- расход и концентрация ВМР, подаваемого по точкам – влияет на количества метанола и воды в каждой фазе потоков.

Таблица 1 – Результаты химического анализа проб газа и жидкости в сравнении с результатами моделирования ЦПГ №2 УКПГ-1В (кроме А-1)

Таблица 2 – Результаты химического анализа проб газа и жидкости в А-1 (процесс «отдувки») в сравнении с результатами моделирования ЦПГ №2 УКПГ-1В

В результате проведения такого расчетно-технологического моделирования были получены массивы значений удельного содержания воды, метанола, газового конденсата в фазах потоков по точкам технологического процесса в зависимости от комбинаций возможных значений перечисленных влияющих параметров, которые фактически наблюдаются при течении технологического процесса. Данные массивы значений аппроксимированы аналитическими зависимостями, определяющими удельные содержания воды, метанола и газового конденсата по фазам потоков по точкам технологического процесса. По полученным зависимостям разработана оперативная модель и программа расчета фактических концентраций и количества ВМР по точкам ЦПГ №2, с помощью которой определяются содержание метанола, воды, газа и газового конденсата в любой фазе по любой точке технологического процесса.

С использованием расчета были выработаны следующие оптимизационные мероприятия, которые впоследствии были применены на практике:

- подача ВМР на «отдувку» в А-1 с концентрацией около 70 % масс. (ниже ранее поддерживаемой). Снижение концентрации подаваемого ВМР приводит к увеличению содержания воды в системе, что приводит к дополнительной экстракции метанола, растворенного в НК и газе на конечных ступенях разделения газа от жидкости в ЦПГ, а именно в А-2 и Р-2, и снижению содержания метанола в товарных потоках газа и газового конденсата;

- подача ВМР по точкам ЦПГ с концентрацией в пределах 78-82 % масс. (ниже ранее поддерживаемой), снижение расхода ВМР, подаваемого по точкам ЦПГ. К снижению потерь метанола с товарными потоками приводит снижение концентрация ВМР, подаваемого по точкам в результате причин, аналогичных снижению потерь в случае снижения концентрации ВМР на «отдувку» в А-1.

Проведение указанных мероприятий приводит к снижению потерь метанола с товарным газом и газовым конденсатом УКПГ-1В ЯНГКМ на 10÷20 %.

Существенным преимуществом данного способа является возможность автоматического управления подачей ингибитора образования гидратов в системах промысловой подготовки газа и газового конденсата. Это достигается определением расчетных зависимостей содержаний метанола и воды в газе, метанола в газовом конденсате, количества газового конденсата, изменения количества газа посредством результатов расчетного исследования на адаптированной расчетно-технологической модели технологического процесса, расчетом в реальном времени материального баланса по ингибитору, воде, газу и газовому конденсату с определением количества веществ по точкам и фазам, расчетом концентраций, предотвращающих образование гидратов по точкам. При этом данные расчеты интегрированы в АСУ ТП процесса и используют в качестве исходных данных значения с датчиков давлений, температур, расходов, концентраций ингибитора по потокам процесса. Оптимальные значения концентраций и количеств подаваемого раствора ингибитора по точкам впрыска, других влияющих параметров определяются итерационным подбором с обеспечением с одной стороны предотвращения гидратообразования, а с другой стороны снижением потерь метанола с товарными продуктами.

Указанные преимущества приводят к увеличению точности расчета необходимого расхода ингибитора по точкам по сравнению с известными аналогами. Автоматическая подача необходимого и достаточного количества ингибитора приводит к снижению общих безвозвратных потерь ингибитора с подготовленными газом, газовым конденсатом. Обеспечение работы систем подготовки газа и газового конденсата с меньшим образованием отложений гидратов приводит к понижению частоты аварийных ситуаций в результате перекрытия сечения трубопроводов и оборудования отложениями гидратов, что приводит к исключению снижения объемов добычи газа и газового конденсата, дополнительных потерь ингибитора, привлечения персонала и специальной техники к устранению гидратных пробок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ИНГИБИТОРА ДЛЯ ПРЕДУПРЕЖДЕНИЯ ГИДРАТООБРАЗОВАНИЯ НА УСТАНОВКАХ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА, ЭКСПЛУАТИРУЕМЫХ НА КРАЙНЕМ СЕВЕРЕ | 2019 |

|

RU2709048C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ИНГИБИТОРА ДЛЯ ПРЕДУПРЕЖДЕНИЯ ГИДРАТООБРАЗОВАНИЯ В СИСТЕМАХ СБОРА УСТАНОВОК КОМПЛЕКСНОЙ/ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ ГАЗА, РАСПОЛОЖЕННЫХ В РАЙОНАХ КРАЙНЕГО СЕВЕРА | 2018 |

|

RU2687519C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ИНГИБИТОРА ДЛЯ ПРЕДУПРЕЖДЕНИЯ ГИДРАТООБРАЗОВАНИЯ В УСТАНОВКАХ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА, ЭКСПЛУАТИРУЕМЫХ НА КРАЙНЕМ СЕВЕРЕ | 2021 |

|

RU2768863C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧИ ИНГИБИТОРА ДЛЯ ПРЕДУПРЕЖДЕНИЯ ГИДРАТООБРАЗОВАНИЯ В ГАЗОСБОРНЫХ ШЛЕЙФАХ ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ, РАСПОЛОЖЕННЫХ В РАЙОНАХ КРАЙНЕГО СЕВЕРА | 2017 |

|

RU2661500C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОСУШКИ ГАЗА НА УСТАНОВКАХ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА В УСЛОВИЯХ СЕВЕРА | 2019 |

|

RU2712665C1 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ ГИДРАТООБРАЗОВАНИЯ ПРИ НИЗКОТЕМПЕРАТУРНОЙ ПОДГОТОВКЕ ГАЗА | 2023 |

|

RU2831311C1 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ ГИДРАТООБРАЗОВАНИЯ В ПРОМЫСЛОВЫХ СИСТЕМАХ СБОРА ГАЗА | 2016 |

|

RU2637541C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРЕДУПРЕЖДЕНИЯ ГИДРАТООБРАЗОВАНИЯ В ГАЗОСБОРНЫХ ШЛЕЙФАХ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ КРАЙНЕГО СЕВЕРА | 2014 |

|

RU2560028C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА ОТМЫВКИ ИНГИБИТОРА ИЗ НЕСТАБИЛЬНОГО ГАЗОВОГО КОНДЕНСАТА НА УСТАНОВКАХ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА НЕФТЕГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ СЕВЕРА РФ | 2020 |

|

RU2743711C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРЕДУПРЕЖДЕНИЯ ГИДРАТООБРАЗОВАНИЯ В ГАЗОСБОРНЫХ ШЛЕЙФАХ, ПОДКЛЮЧЕННЫХ К ОБЩЕМУ КОЛЛЕКТОРУ НА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЯХ КРАЙНЕГО СЕВЕРА | 2014 |

|

RU2573654C1 |

Изобретение относится к способу автоматического управления подачей ингибитора для предупреждения гидратообразования в системах подготовки газа и газового конденсата. Техническим результатом является снижение общих безвозвратных потерь ингибитора, исключение аварийных ситуаций. Способ включает определение расчетных зависимостей содержаний метанола и воды в газе, метанола в газовом конденсате, количества газового конденсата, изменения количества газа посредством результатов расчетного исследования на адаптированной расчетно-технологической модели технологического процесса, расчетом в реальном времени материального баланса по ингибитору, воде, газу и газовому конденсату с определением количества веществ по точкам и фазам, расчетом концентраций, предотвращающих образование гидратов по точкам. Данные расчеты интегрированы в АСУ ТП процесса и используют в качестве исходных данных значения с датчиков давлений, температур, расходов, концентраций ингибитора по потокам процесса. Оптимальные значения концентраций и количеств подаваемого раствора ингибитора по точкам впрыска, других влияющих параметров определяются итерационным подбором с обеспечением с одной стороны предотвращения гидратообразования, а с другой стороны снижением потерь метанола с товарными продуктами. 2 табл.

Способ автоматического управления подачей ингибитора для предупреждения гидратообразования в системах подготовки газа и/или газового конденсата, включающий дозированную подачу ингибитора по точкам технологического процесса, разделенного на технологические участки, где возможно образование гидратов, начало и/или конец которых оснащены датчиками контроля давления, температуры и расхода газа и/или газового конденсата, автоматизированную систему управления технологическими процессами АСУ ТП, которая опрашивает с заданной дискретностью датчики контроля давления, температуры и расхода газа в начале и/или конце технологических участков, датчики концентрации раствора подаваемого ингибитора, записывает полученную информацию в свою базу данных, далее АСУ ТП определяет расчетным путем значения необходимых расходов раствора ингибитора по точкам подачи технологических участков, используя записанную в базу данных информацию, математические модели соответствующих объектов подготовки газа и/или газового конденсата, расчетные зависимости содержания ингибитора и воды в фазах газожидкостных потоков, количества газового конденсата, изменения количества газа, после чего АСУ ТП передает полученные значения расходов в качестве уставки соответствующим пропорционально – интегрально - дифференцирующим регуляторам, которые направляют управляющий сигнал клапанам – регуляторам расхода ингибитора по точкам, отличающийся тем, что выполняется мониторинг фактического состояния технологического процесса подготовки газа и/или газового конденсата, включающий отбор и химический анализ проб газа, газового конденсата и раствора ингибитора по точкам технологического процесса, разработка расчетно-технологической модели технологического процесса подготовки газа, газового конденсата и ее адаптация по фактическим результатам химического анализа отобранных проб, проведение расчетного исследования, включающего определение значений удельных содержаний ингибитора и воды в газе, ингибитора в газовом конденсате, газового конденсата, изменения содержания газа в потоках с использованием адаптированной расчетно-технологической модели технологического процесса для всех возможных комбинаций значений технологических параметров, которые имеют наиболее существенное влияние на определяемые параметры, аппроксимация аналитическими зависимостями в виде регрессионных полиномов полученных массивов расчетных значений параметров, составление материального баланса технологического процесса по ингибитору, воде, газу и газовому конденсату с использованием полученных аналитических зависимостей, определение необходимых концентраций ингибитора для предупреждения гидратообразования по точкам технологического процесса, итерационный подбор значений количества раствора ингибитора, подаваемого по точкам процесса и его концентраций, других параметров процесса, которые возможно изменять в ходе ведения технологического процесса и которые влияют на потери метанола с товарными газом и/или газовым конденсатом, с учетом выполнения условия равенства или превышения значений фактических расчетных концентраций ингибитора с/над расчетными концентрациями ингибитора, предотвращающих гидратообразование по точкам, и условия минимизации расчетных потерь метанола с товарными газом и/или газовым конденсатом.

| RU 2775929 C1, 12.07.2022 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ИНГИБИТОРА ДЛЯ ПРЕДУПРЕЖДЕНИЯ ГИДРАТООБРАЗОВАНИЯ НА УСТАНОВКАХ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА, ЭКСПЛУАТИРУЕМЫХ НА КРАЙНЕМ СЕВЕРЕ | 2019 |

|

RU2709048C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ДЛЯ ОПТИМАЛЬНОЙ ЭКСПЛУАТАЦИИ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН С ВЫСОКИМ СОДЕРЖАНИЕМ ЖИДКОСТИ | 2018 |

|

RU2706084C2 |

| Устройство для управления подачей ингибитора гидратообразования в поток природного газа | 1986 |

|

SU1409980A1 |

| Способ управления подачей ингибитора гидратообразования в газопровод | 1990 |

|

SU1764039A1 |

| WO 2017089846 A1, 01.06.2017 | |||

| US 7721806 B2, 25.05.2010. | |||

Авторы

Даты

2024-10-30—Публикация

2024-05-22—Подача