Изобретение относится к измерительной технике, а именно к измерительному оборудованию, выполняющему измерение объемного и массового расхода газа в широком диапазоне значений за счет замера времени распространения ультразвуковых волн между датчиками и обработки результатов измерений.

Из уровня техники (RU 2 623 833 C1, G01F 1/66, опубликовано 29.06.2017, приоритет от 22.06.2016) известна измерительная система для учета газа, поставляемого на автомобильные газонаполнительные компрессорные станций (АГНКС), состоящая из ультразвукового расходомера и преобразователей давления и температуры, причем ультразвуковой расходомер выполнен из соединенных между собой электронного блока с вычислителем расхода и ультразвукового преобразователя расхода, корпус которого содержит измерительный отрезок трубы с отверстиями в местах установки ультразвуковых приемопередатчиков и, по меньшей мере, четыре пары ультразвуковых приемопередатчиков, расположенных под углом к направлению потока, с возможностью образования по меньшей мере четырех измерительных лучей, а преобразователи давления и температуры соединены с электронным блоком расходомера. Изобретение направлено на увеличение динамического диапазона и повышение точности измерений объемного расхода газа, увеличение скорости получения результирующего объема газа, поставленного на АГНКС, и радиуса расположения регистрирующего узла.

Из уровня техники (RU 2 713 092 С2, G01F 15/14, G01F 1/66, опубликовано 03.02.2020, приоритет от 28.07.2016) известен расходомер, содержащий корпусный узел для электронных средств, состоящий из основной части расходомера, содержащей продольную ось, внешнюю поверхность с проходящим через нее каналом для текучей среды и множество корпусов для электронных средств, поддерживаемых на основной части расходомера корпусным узлом, причем корпусный узел содержит основание, поддерживаемое основной частью расходомера, трубчатую часть, имеющую проход для пропускания кабеля преобразователя, консольную часть, соединенную с трубчатой частью, причем консольная часть имеет пару сторон, проходящих в продольном направлении, пару сторон, проходящих в поперечном направлении на продольных концах консольной части, и часть для размещения проводов, которая проходит между сторонами, проходящими в продольном направлении. Изобретение направлено на создание простой и надежной конструкции крепежных элементов.

Из уровня техники (RU 75 735 U1, G01F 1/66, опубликовано 20.08.2008, приоритет от 20.08.2008) известен ультразвуковой расходомер, содержащий два блока акустических преобразователей, смещенных друг относительно друга вдоль трубопровода. Каждый блок содержит шесть преобразователей, подключенных к импульсному генератору. Акустические преобразователи неравномерно распределены по периметру поперечного сечения трубопровода и установлены относительно продольного сечения по оси трубопровода следующим образом: четыре преобразователя, установлены соответственно в верхнем уровне относительно продольного сечения трубопровода, четыре преобразователя, установлены в среднем уровне, образуя при этом перекрестные измерительные каналы, расположенные в одной плоскости. Преобразователи, установленные в нижнем уровне относительно продольного сечения, образуют два скрещенных канала, из двух преобразователей, которые расположены в разных плоскостях. Преобразователи подключены к импульсному генератору через коммутатор, соединенный с процессором. Полезная модель направлена на повышение точности измерения и обеспечения независимости измерений от параметров газовой среды.

Недостатками приведенных аналогов является невозможность измерения расхода газа в широком диапазоне объемных и массовых расходов с достаточной точностью и обработка результатов измерений из-за установки всех ультразвуковых датчиков под одним углом к оси потока, либо установки части ультразвуковых датчиков, так что измерительный импульс проходит не через ось потока, а, например, по хорде сечения трубопровода. Кроме того, недостаток аналогов заключается также в сложности изготовления измерительного участка трубопровода и его обслуживания при плотном размещении датчиков друг относительно друга на трубопроводе

Техническая проблема, решаемая заявленным изобретением, заключается в повышении эффективности работы и упрощении конструкции.

Технические результаты заключаются в повышении точности измерения расхода газа при расширении диапазона измеряемых значений и обработки результатов измерений, а также в упрощении изготовления измерительного участка трубопровода и его технического обслуживания.

Указанные технические результаты достигаются в измерительной системе учета газа, состоящей из корпуса измерительного трубопровода, патрубков с установленными в них ультразвуковыми датчиками, преобразователя давления, преобразователя температуры, электронного блока, выполненного с возможностью приемо-передачи и обработки сигналов, получаемых от ультразвуковых датчиков, преобразователей давления и температуры, ультразвуковые датчики установлены с неодинаковыми углами наклона α и β к оси измерительного трубопровода, причем каждые два ультразвуковых датчика, расположенные друг напротив друга образуют пару приемо-передающий датчиков, при этом образованные пары разделены на две приемо-передающие группы датчиков, соответствующие углам наклона к оси измерительного трубопровода, причем в каждой из указанных групп, в плоскости, перпендикулярной оси измерительного трубопровода, пары приемо-передающих датчиков установлены со смещением по окружности трубы на 90° друг относительно друга.

Дополнительная особенность заключается в том, что две пары приемо-передающих датчиков, имеющих разные углы наклона к оси измерительного трубопровода разнесены друг от друга на расстояние L1 по оси измерительного трубопровода.

Дополнительная особенность заключается в том, что патрубок с преобразователем давления и температуры находится после приемо-передающей группы датчиков, с углом наклона к оси измерительного трубопровода α, на расстоянии L2.

Дополнительная особенность заключается в том, что ультразвуковой сигнал каждой пары приемо-передающих датчиков, в обеих приемо-передающих группах, проходит через ось измерительного трубопровода.

Дополнительная особенность заключается в том, что электронный блок установлен на корпусе между приемо-передающими группами датчиков.

Дополнительная особенность заключается в том, что электронный блок состоит из электронного блока первичного преобразователя и электронного блока вычислителя расхода.

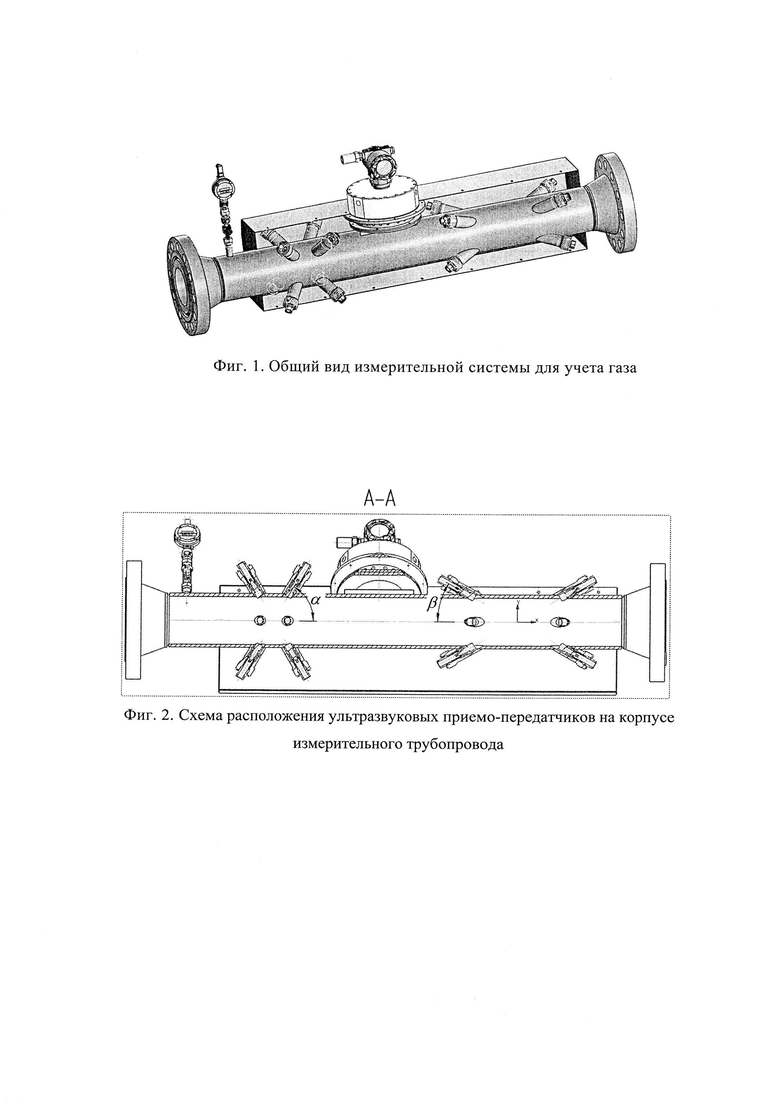

Заявленное изобретение поясняется на графических материалах, где на фиг.1 -общий вид измерительной системы для учета газа;

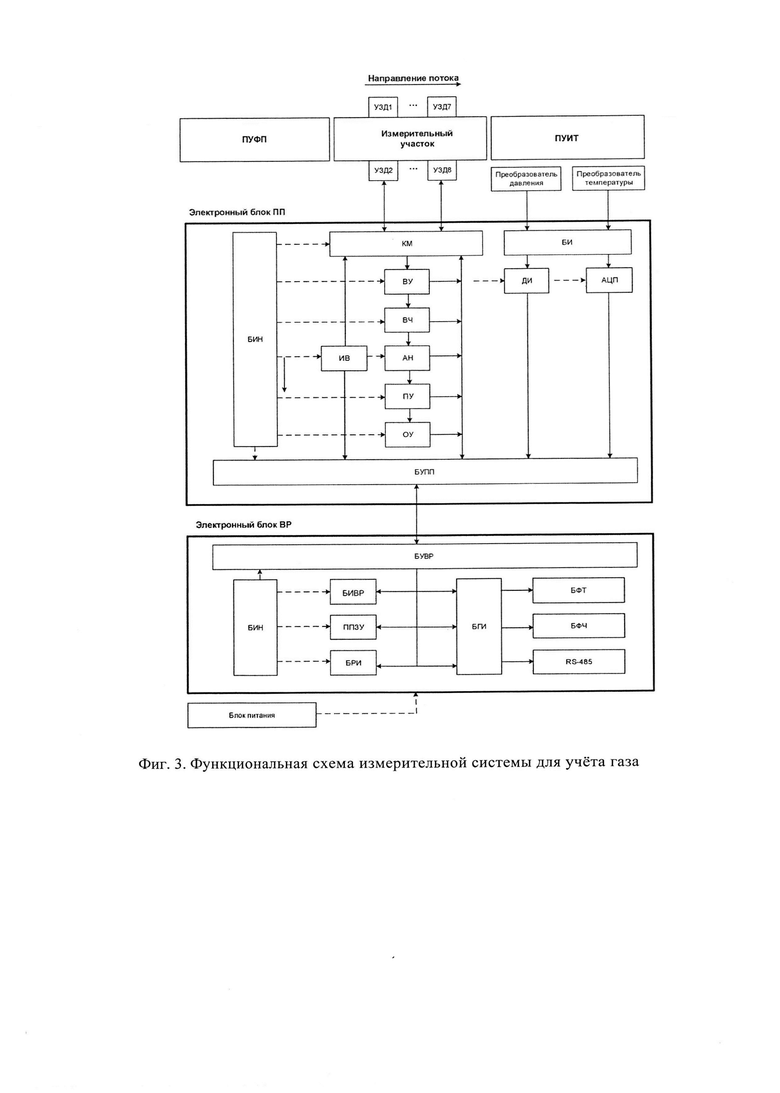

на фиг.2 - схема расположения ультразвуковых приемо-передатчиков на корпусе измерительного трубопровода;

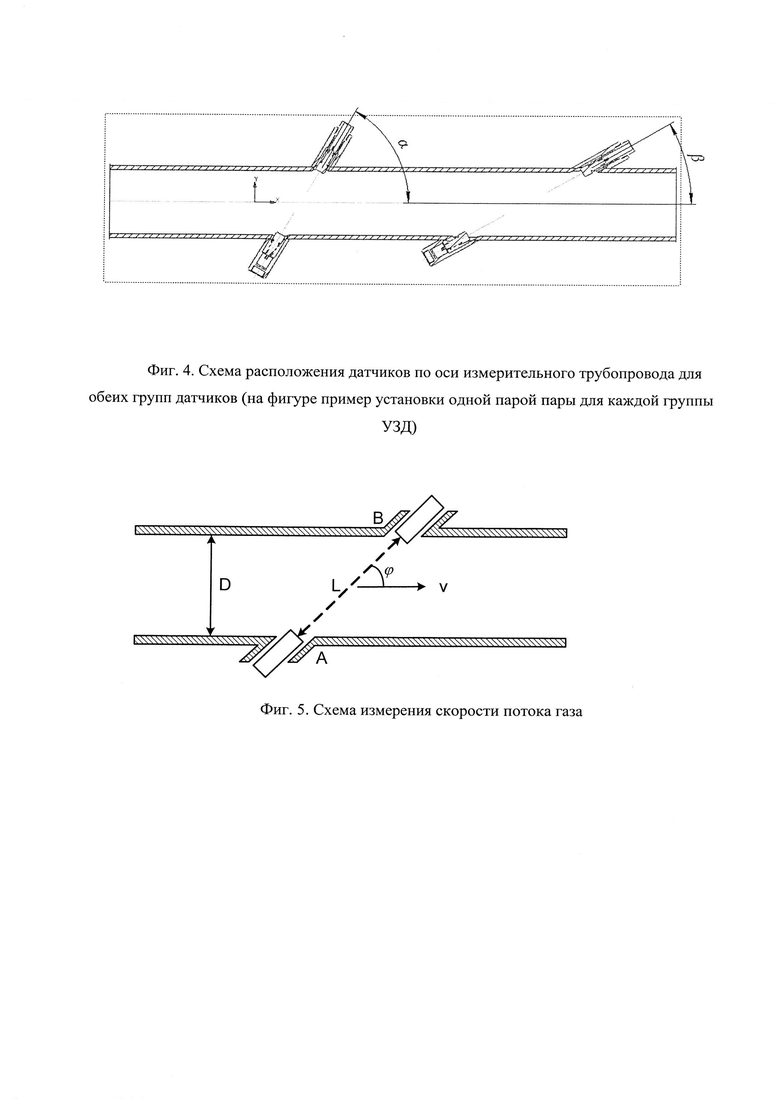

на фиг.3. - функциональная схема измерительной системы для учета газа, где: УЗД1…8 - комплект ультразвуковых датчиков, ПУФП - прямолинейный участок с формирователем потока, ПУИТ - прямолинейный участок измерительного трубопровода, электронный блок ПП - электронный блок первичного преобразователя, БИН - блок измерительных напряжений, КМ - коммутатор, БИ - барьер искрозащиты, АЦП -аналого-цифровой преобразователь преобразователя температуры, ДИ - драйвер интерфейса для преобразователя давления, ВУ - входной усилитель, ВЧ - фильтр высоких частот, ИВ - измеритель временных интервалов, АН - аттенюатор, ПУ - предварительный усилитель, ОУ- оконечный усилитель, электронный блок BP - электронный блок вычислителя расхода, БУПП - блок управления первичным преобразователем, БУВР -блок управления вычислителем расхода, БИВР - блок индикации вычислителя расхода, БГИ - блок гальванической изоляции, БФТ - блок формирования токового сигнала (токовая петля 4-20 мА), ППЗУ - перепрограммируемое постоянное запоминающее устройство, БФЧ - блок формирования частотного выходного сигнала, БРИ - блок радиоинтерфейса вычислителя расхода (BLUETOOTH), RS-485- цифровой проводной интерфейс, АРУ - автоматическая регулировка усиления;

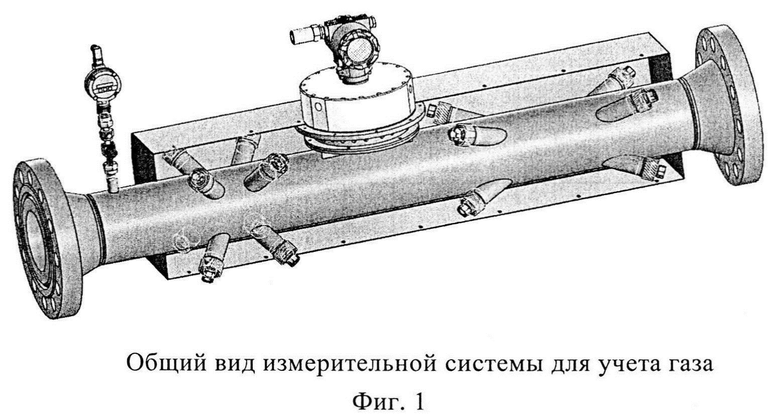

на фиг.4. - схема расположения датчиков по оси измерительного трубопровода для обеих групп датчиков;

на фиг.5. изображена схема измерения скорости потока газа.

Указанный технический результат, в части повышения точности измерения, достигается за счет разделения ультразвуковых датчиков на 2 равные приемо-передающие группы, и установки их так, что каждая приемо-передающая группа датчиков имеет разный угол наклона к оси потока (оси измерительного трубопровода). При этом, измерительные сигналы всех датчиков пересекают ось измерительного трубопровода и в каждой группе датчики равномерно распределены по всей окружности трубопровода, а именно со смещением на 90° по окружности трубопровода.

Указанный технический результат, в части упрощения изготовления измерительного участка трубопровода и упрощения его технического обслуживания, достигается за счет расположения двух приемо-передающих групп датчиков по оси потока друг за другом и размещением между группами датчиков на трубопроводе электронного блока измерительной системы для учета газа.

Заявленное изобретение выполнено в корпусе измерительного трубопровода с расположенными на нем приварными патрубками с приемо-передающими ультразвуковыми датчиками, патрубком с преобразователем давлении и температуры, электронным блоком имеет фланцевое соединение для крепления на газовой магистрали (Фиг. 2). В приварных патрубках, соосно установлены ультразвуковые датчики. Датчики работают в парах и располагаются друг напротив друга в разных патрубках. Приварные патрубки с датчиками установлены на корпусе измерительного трубопровода, так, что разделены на 2 группы. Одна группа имеет угол наклона к оси измерительного трубопровода (к оси потока) β, другая группа имеет угол наклона к оси измерительного трубопровода (к оси потока) α, (Фиг. 2,4).

Две приемо-передающие группы датчиков разнесены, по оси измерительного трубопровода, друг от друга на расстояние L1. Поток газа сначала проходит через участок измерительного трубопровода, где установлена приемо-передающая группа датчиков с углом наклона к оси измерительного трубопровода (к оси потока) β, а потом поток газа проходит через участок измерительного трубопровода, где установлена приемо-передающая группа датчиков с углом наклона к оси измерительного трубопровода (к оси потока) α (фиг.4). После второй приемопередающей группы датчиков, по направлению движения потока газа, расположен приварной патрубок с преобразователем давления и температуры на расстоянии L2. Приварной патрубок с преобразователем давления и температуры расположен перпендикулярно к оси измерительного трубопровода (Фиг. 2).

Все датчики расположены таким образом, что сигнал каждой пары датчиков, в обеих группах, пересекает ось измерительного трубопровода. При этом в каждой приемо-передающей группе датчиков, в плоскости перпендикулярной оси измерительного трубопровода, пары датчиков установлены со смещением по окружности трубы на 90° друг относительно друга.

Между приемо-передающими группами датчиков на корпусе измерительного трубопровода установлен электронный блок (Фиг. 1, Фиг. 2). Электронный блок состоит из электронного блока первичного преобразователя (электронный блок ПП) и электронного блока вычислителя расхода (электронный блок BP). Электронный блок ПП обменивается сигналами с ультразвуковыми датчиками (УЗД1…УЗД8) и принимает сигналы от преобразователей давления и температуры (Фиг. 3).

Обе группы датчиков закрываются единым защитным кожухом для защиты от атмосферного воздействия и осадков.

Обработка результатов измерений и настройка ультразвуковых датчиков производится электронным блоком.

Принцип работы

Принцип измерения основан на нахождении разности времен прохождения ультразвукового импульса, направленного вдоль потока газа и против него. Измеренная разность времен, пропорциональная скорости потока, преобразуется в значение объемного расхода газа. Теоретическая скорость звука в газе может быть получена исходя из состава газа, его температуры и давления. Эта теоретическая скорость звука должна быть идентична измеренной скорости. Таким образом, по измеренной и расчетной скорости звука можно производить диагностику отклонений в работе системы.

Поток газа, прежде чем попасть в измерительный участок измерительного трубопровода, должен пройти прямолинейный участок с формирователем потока (ПУФП). ПУФП это участок трубопровода, который устанавливается до измерительного участка и работает, как устройство подготовки потока для устранения закрутки потока и уменьшения деформации эпюры скоростей потока. Как правило, это прямолинейный участок трубы такого же диаметра, как и диаметр измерительного участка, длина которого равна 20 внутренним диаметрам измерительного участка. Вместо ПУФП, для ликвидации или значительного уменьшения завихрения, может быть установлен струевыпрямитель. Струевыпрямитель представляет собой стальной диск с отверстиями, расположенными по симметричной круговой схеме, где размеры отверстий и толщина диска являются функцией диаметра измерительного участка участка измерительного трубопровода в соответствии с ГОСТ 8.586.1-2005.

После прохождения газом прямолинейного участка с формирователем потока, газ проходит измерительный участок. На измерительном участке трубопровода расположены 8 пар приемо-передающих датчиков (УЗД), представляющих собой ультразвуковые датчики. При этом все пары приемо-передающих датчиков разделены на 2 приемопередающие группы: одна группа имеет угол наклона к оси измерительного трубопровода (к оси потока) β, другая группа имеет угол наклона к оси измерительного трубопровода (к оси потока) α. Такая разница в установке датчиков позволяет расширить диапазон измеряемых значений и как следствие, повысить точность измерения. Каждый УЗД состоит из 2-х ультразвуковых датчиков, установленных друг напротив друга (Фиг. 4), которые обмениваются ультразвуковыми сигналами друг с другом через поток газа. УЗД посылают ультразвуковые импульсы вдоль потока газа и против него. Сигналы каждого УЗД пересекают через ось измерительного участка трубопровода. Таким образом поток газа сначала проходит через участок измерительного трубопровода, где установлена приемо-передающая группа с углом наклона к оси измерительного трубопровода (к оси потока) β, а потом газ проходит через участок измерительного трубопровода, где установлена приемо-передающая группа с углом наклона к оси измерительного трубопровода (к оси потока) α. После подачи на передающий ультразвуковой датчик импульса напряжения длительностью равной половине периода резонансных колебаний ультразвукового датчика, формируется пространственная звуковая волна в направлении приемного ультразвукового датчика.

Принятый приемным ультразвуковым датчиком измерительный сигнал имеет сложную форму, образованную сложением двух гармонических колебаний с близкими частотами и разными амплитудами. Для измерения времени прохождения ультразвуковых колебаний выполняется дальнейшее усиление сигнала и выделяется первый информационный импульс с амплитудой большей уровня компарирования (половины напряжения питания). Полярность информационного импульса может быть, как положительной, так и отрицательной. За время пролета импульса принимается интервал времени между выстрелом и моментом срабатывания компаратора.

Информация со всех 8 пар УЗД поступает в электронный блок первичного преобразователя (ПП) на коммутатор (КМ) (Фиг. 3).

Поток газа, после прохождения измерительного участка (после второй группы, с углом наклона к оси измерительного трубопровода α), проходит прямолинейный участок измерительного трубопровода (ПУИТ) где установлены тензорезистивный преобразователь давления и терморезистивный преобразователь температуры. Принцип действия преобразователей давления основан на использовании зависимости между измеряемым давлением и упругой деформацией чувствительного элемента первичного тензорезистивного преобразователя (ПП). В качестве чувствительного элемента в датчиках применяется керамическая мембрана, на которую нанесены соединенные по мостовой схеме тензорезисторы. В качестве чувствительных элементов преобразователей температуры используются термопреобразователи сопротивления. Преобразователь температуры состоят из одного или нескольких конструктивно связанных чувствительных элементов температуры, защитного корпуса с монтажными элементами или без них и устройств подключения в виде клеммной головки, коробки, разъема, удлинительных проводов.

Информация с преобразователей давления и температуры поступает в электронный блок ПП на барьер искрозащиты (БИ). После барьера искрозащиты сигнал с преобразователя давления поступает на драйвер интерфейса для преобразователя давления (ДИ), так же на ДИ поступает питание с блок измерительных напряжений (БИН). Сигнал с преобразователя температуры после прохождения барьера искрозащиты (БИ) поступает на аналого-цифровой преобразователь преобразователя температуры (АЦП). АЦП получает питание с БИН. Сигналы с ДИ и с АЦП поступают на блок управления первичным преобразователем (БУПП).

Сигналы от УЗД прошедшие КМ поступают на входной усилитель (ВУ), далее на фильтр высоких частот (ВЧ), далее на аттенюатор (АН) и далее на предварительный усилитель (ПУ) после которого на оконечный усилитель (ОУ). Устройства КМ, ВУ, ВЧ, ПУ, ОУ и измеритель временных интервалов (ИВ) электронного блока ПП получают питание от БИН. Измеритель временных интервалов (ИВ) передает сигнал на КМ, АН и БУПП. Так же питание от БИП поступает на БУПП. Устройства КМ, ВУ, ВЧ, АН, ПУ, ОУ отдают сигналы для КМ и БУПП. БУПП так же передает сигнал на КМ и далее на УЗД1…УЗД8.

Электронный блок ПП обменивается сигналами в двухстороннем порядке с электронным блоком вычислителя расхода (электронный блок BP) через БУПП с блоком управления вычислителя расхода (БУВР).

Сигнал поступающий в электронный блок BP после прохождения БУВР передается в блок индикации вычислителя расхода (БИВР), к перепрограммируемому постоянно запоминающему устройству (ППЗУ), к блоку радио-интерфейса вычислителя расхода (BLUETOOTH) (БРИ) и через блок гальванической изоляции к блоку формирования токового сигнала (токовая петля 4-20 мА) (БФТ), блоку формирования частотного выходного сигнала (БФЧ) и к цифровому проводному интерфейсу (RS-485). Устройства БУВР, БИВР, ППЗУ и БРИ получают питание от БИН электронного блока BP. Также электронный блок BP получает питание от внешнего блока питания.

Сигнал поступает на УЗД1…УЗД8 с электронного блока ПП и обратно для обеспечения работы ультразвуковых датчиков, принятия сигнала об измерениях и работы автоматической регулировки усиления (АРУ).

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ДЛЯ УЧЕТА ГАЗА, ПОСТАВЛЯЕМОГО НА АГНКС | 2016 |

|

RU2623833C1 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР С МЕТАЛЛИЧЕСКИМ ДАТЧИКОМ | 2016 |

|

RU2649421C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА КОМПОНЕНТОВ ДВУХФАЗНОГО ПОТОКА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339915C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЭКСЕРГИИ РАБОЧЕЙ СРЕДЫ | 2018 |

|

RU2702701C1 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР-СЧЕТЧИК ОБЪЕМНОГО РАСХОДА И ОБЪЕМА ПОТОКОВ ТЕКУЧИХ СРЕД | 2024 |

|

RU2825979C2 |

| СПОСОБ И СИСТЕМА (ВАРИАНТЫ) ОПРЕДЕЛЕНИЯ НАЛИЧИЯ ЖИДКОСТИ В НИЖНЕЙ ЧАСТИ КОРПУСА РАСХОДОМЕРА, МАШИНОЧИТАЕМЫЙ НОСИТЕЛЬ ИНФОРМАЦИИ | 2009 |

|

RU2473049C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛАЗЕРНО-УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ РАСХОДА ГАЗА С АВТОМАТИЗИРОВАННОЙ ПОВЕРКОЙ И КАЛИБРОВКОЙ В РЕАЛЬНЫХ УСЛОВИЯХ ЭКСПЛУАТАЦИИ | 2023 |

|

RU2837661C2 |

| Моноблочная однониточная газоизмерительная станция на ультразвуковых преобразователях расхода большого диаметра с узлом поверки на месте эксплуатации | 2022 |

|

RU2780983C1 |

| Метеостанция для трехкоординатного измерения вектора скорости потока воздуха и температуры | 2017 |

|

RU2666971C1 |

| Расходомер | 2018 |

|

RU2680107C1 |

Изобретение относится к измерительной технике, а именно к измерительному оборудованию, выполняющему измерение объемного и массового расхода газа в широком диапазоне значений за счет замера времени распространения ультразвуковых волн между датчиками и обработки результатов измерений. Изобретение представляет собой измерительную систему учета газа, состоящую из корпуса измерительного трубопровода, патрубков с установленными в них ультразвуковыми датчиками, преобразователя давления, преобразователя температуры, электронного блока, выполненного с возможностью приемо-передачи и обработки сигналов, получаемых от ультразвуковых датчиков, преобразователей давления и температуры, содержащую прямолинейный участок с формированием потока. Ультразвуковые датчики установлены с неодинаковыми углами наклона α и β к оси измерительного трубопровода, причем каждые два ультразвуковых датчика, расположенные напротив друг друга, образуют пару приемо-передающих датчиков, закрытых единым защитным кожухом, при этом образованные пары разделены на две приемо-передающие группы датчиков, соответствующие углам наклона к оси измерительного трубопровода, причем в каждой из указанных групп в плоскости, перпендикулярной оси измерительного трубопровода, пары приемо-передающих датчиков установлены со смещением по окружности трубы на 90° относительно друг друга, электронный блок, состоящий из электронного блока первичного преобразователя и электронного блока вычислителя расхода, включающего блок радиоинтерфейса вычислителя расхода, установлен на корпусе между указанными приемо-передающими группами датчиков и дополнительно выполнен с возможностью автоматической регулировки усиления. Технический результат - повышение точности измерения расхода газа при расширении диапазона измеряемых значений и обработки результатов измерений, а также упрощение изготовления измерительного участка трубопровода и его технического обслуживания. 3 з.п. ф-лы, 5 ил.

1. Измерительная система учета газа, состоящая из корпуса измерительного трубопровода, патрубков с установленными в них ультразвуковыми датчиками, преобразователя давления, преобразователя температуры, электронного блока, выполненного с возможностью приемо-передачи и обработки сигналов, получаемых от ультразвуковых датчиков, преобразователей давления и температуры, отличающаяся тем, что содержит прямолинейный участок с формирователем потока, ультразвуковые датчики установлены с неодинаковыми углами наклона α и β к оси измерительного трубопровода, причем каждые два ультразвуковых датчика, расположенных друг напротив друга, образуют пару приемо-передающих датчиков, закрытых единым защитным кожухом, при этом образованные пары разделены на две приемо-передающие группы датчиков, соответствующие углам наклона к оси измерительного трубопровода, причем в каждой из указанных групп в плоскости, перпендикулярной оси измерительного трубопровода, пары приемо-передающих датчиков установлены со смещением по окружности трубы на 90° друг относительно друга, а электронный блок, состоящий из электронного блока первичного преобразователя и электронного блока вычислителя расхода, включающего блок радиоинтерфейса вычислителя расхода, установлен на корпусе между указанными приемо-передающими группами датчиков и дополнительно выполнен с возможностью автоматической регулировкой усиления.

2. Измерительная система по п. 1, отличающаяся тем, что две пары приемо-передающих датчиков, имеющих разные углы наклона к оси измерительного трубопровода, разнесены друг от друга на расстояние L1 по оси измерительного трубопровода.

3. Измерительная система по п. 1, отличающаяся тем, что патрубок с преобразователем давления и температуры находится после приемо-передающей группы датчиков с углом наклона к оси измерительного трубопровода α на расстоянии L2.

4. Измерительная система по п. 1, отличающаяся тем, что ультразвуковой сигнал каждой пары приемо-передающих датчиков, в обеих приемо-передающих группах, проходит через ось измерительного трубопровода.

| US 5705753 A1, 06.01.1998 | |||

| РАСХОДОМЕР, СОДЕРЖАЩИЙ КОРПУСНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОННЫХ СРЕДСТВ | 2016 |

|

RU2713092C2 |

| WO 2010056465 A1, 20.05.2010 | |||

| JP 2008122106 A, 29.05.2008 | |||

| US 8919207 B2, 30.12.2014. | |||

Авторы

Даты

2024-10-30—Публикация

2023-09-05—Подача