Изобретение относится к средствам автоматизации тестирования 1-, 2-, 3-канальных модулей вторичного электропитания постоянного тока (далее - модулей) и может применяться на предприятиях, производящих и эксплуатирующих модули электропитания для ручного и автоматического тестирования, а также для снятия различных характеристик и графиков зависимостей.

Известен стенд проверки блоков питания (https://npcptxom/ru/catalog/product/SYBRo7i3N4FZ9Hrf/stend-proverki-blokov-pitaniya), предназначенный для автоматизированной проверки блоков питания методом непосредственного нагружения выходных цепей, а также на холостом ходу.

Данный стенд обладает рядом недостатков, ограничивающих его область применения, а именно:

- низкий диапазон формируемого напряжения питания (от 50 до 100 В). Для обеспечения возможности тестирования модулей требуется формировать питающее напряжение в диапазоне от 0 до 500 В;

- низкий диапазон формируемого тока нагрузки (от 0,1 до 3 А). Для обеспечения возможности тестирования модулей требуется формировать ток первого канала в диапазоне от 0 до 70 А;

- низкий диапазон измерения напряжения выходной цепи (от 0 В до 20 В). Для обеспечения возможности тестирования модулей требуется измерять напряжения в диапазоне от 0 до 150 В;

- низкий диапазон измерения постоянного тока (от 0,01 до 1 А). Для обеспечения возможности тестирования модулей требуется измерять токи в диапазоне от 0 до 80 А.

- низкая технологичность, вызванная необходимостью ручного подключения и настройки дополнительного оборудования при проведении тестирования 2-, 3-канальных модулей.

- отсутствует возможность считывания штрихкода партии модулей (идентификационного номера), что увеличивает влияние человеческого фактора на ошибочный ввод начальных данных (название модулей партии, номер партии, напряжения входной сети и др.).

Наиболее близким техническим решением к заявляемому является многофункциональное автоматизированное рабочее место тестирования радиоэлектронной аппаратуры (Патент РФ №2740546, опубл. 15.01.2021), выполненное на базе программной платформы Lab VIEW и модулей N1 PXI фирмы NATIONAL INSTRUMENTS. Решение включает в себя управляющий компьютер, снабженный экраном и накопителем, считыватель идентификационного номера радиоэлектронной аппаратуры, модуль сопряжения с шиной данных и синхронизации, блок цифрового ввода-вывода, блок сбора данных, блок генераторов произвольных сигналов, блок цифровых осциллографов, блок мультиметров, блок программируемых источников питания, блок анализатора спектра сигналов радиоэлектронной аппаратуры, блок векторного анализатора цепей радиоэлектронной аппаратуры и коммутатор, а также необходимые связи между ними.

Данное многофункциональное автоматизированное рабочее место обладает рядом недостатков, ограничивающих его область применения, а именно:

- отсутствуют электронные нагрузки. Для обеспечения возможности тестирования модулей требуются включение до трех электронных нагрузок на напряжение до 150 В и ток до 70 А, для первого канала и до трех подстроенных резисторов, на канал, для тестирования модулей мощностью до 50 Вт;

- низкий диапазон измеряемого входного напряжения (до 300 В) и тока (до 3 А), обусловленный использованием блока цифровых мультиметров N1 PXI-4065. Для обеспечения возможности тестирования модулей требуется измерять напряжения до 500 В и ток до 80 А;

- низкий диапазон коммутируемого напряжения (до 150 В) и тока (до 0,5 В) обусловленный использованием матричного коммутатора N1 PXI-2532. Для обеспечения возможности тестирования модулей требуется коммутировать напряжения до 500 В и ток до 80 А;

- низкий диапазон питающего напряжения (до 20 В) и тока (до 1 А), обусловленный использованием программируемого источника питания PXI-4110, что неприемлемо так как требуется источник питания с выходными напряжением от 0 В до 500 В и током до 80 А;

низкая технологичность, точность и скорость проведения тестирования, обусловленная необходимостью ручного подключения и настройки дополнительного измерительного оборудования и нагрузок при проведении тестирования 2- и 3-канальных модулей;

- высокая сложность интеграции оборудования несовместимого с программной платформой Lab VIEW.

Технический результат заключается в расширении арсенала средств и функциональных возможностей автоматизированного рабочего места тестирования модулей вторичного электропитания постоянного тока, а также его унификации и повышении технологичности.

Технический результат достигается тем, что в автоматизированном рабочем месте тестирования модулей вторичного электропитания постоянного тока содержащем в себе персональный компьютер, программируемый низковольтный источник питания, вольтметры, амперметры, блок управления и коммутации, клавиатуру, считыватель штрихкода, цифровые осциллографы, генератор и объект тестирования,

отличающийся тем, что дополнительно содержит программируемый высоковольтный источник питания, три нагрузки по одной на каждый выходной канал объекта тестирования, причем объектом тестирования является 1-, 2- или 3-канальный модуль электропитания, при этом блок управления и коммутации осуществляет соединения между оборудованием и объектом тестирования.

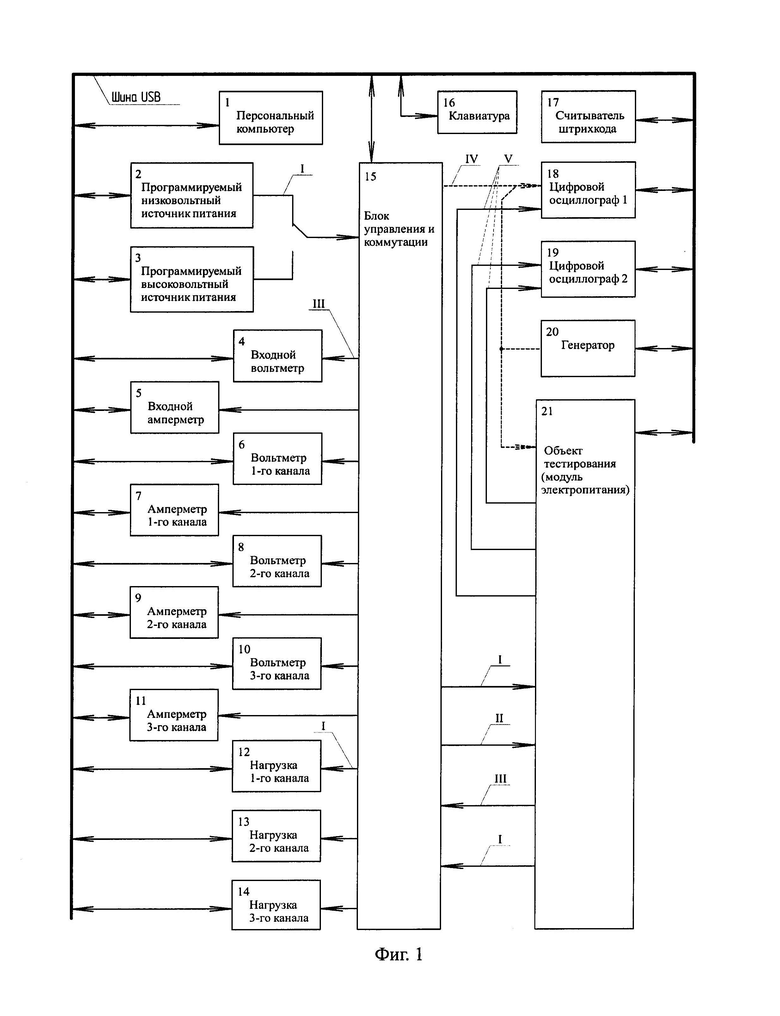

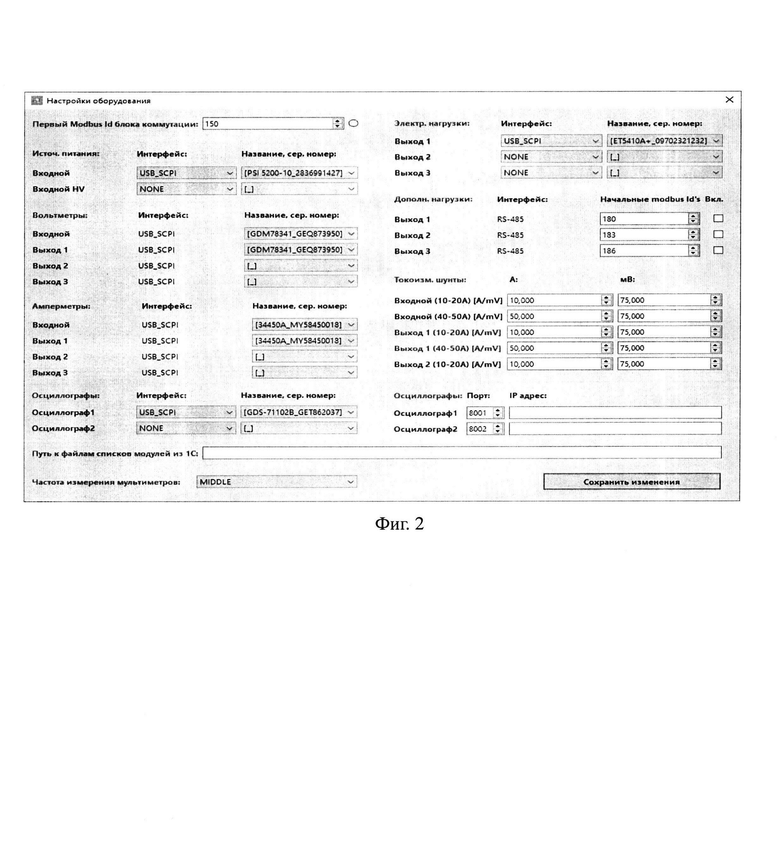

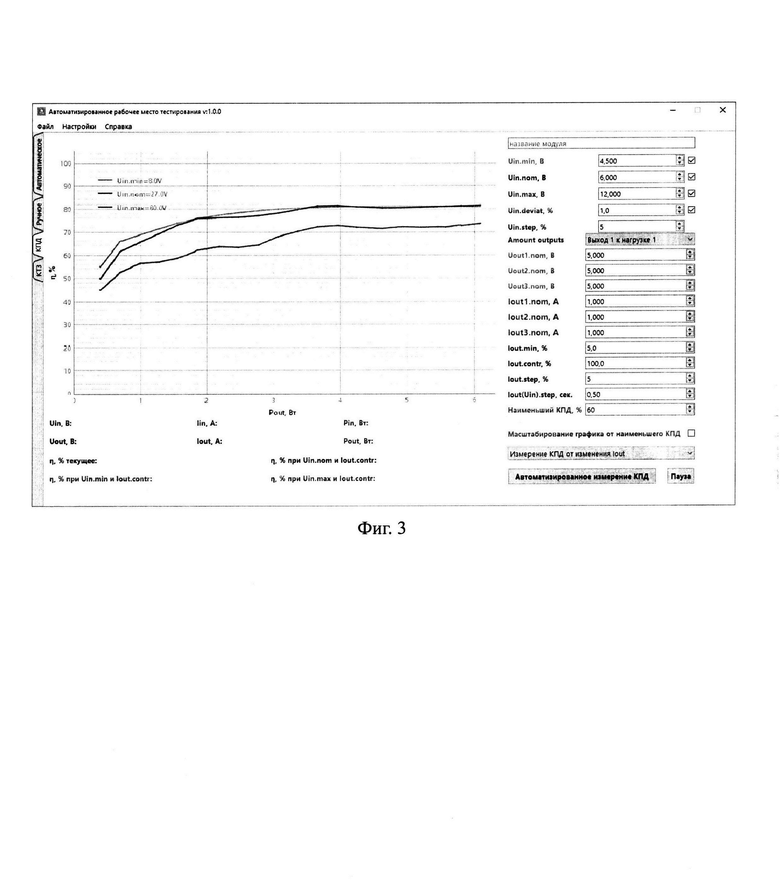

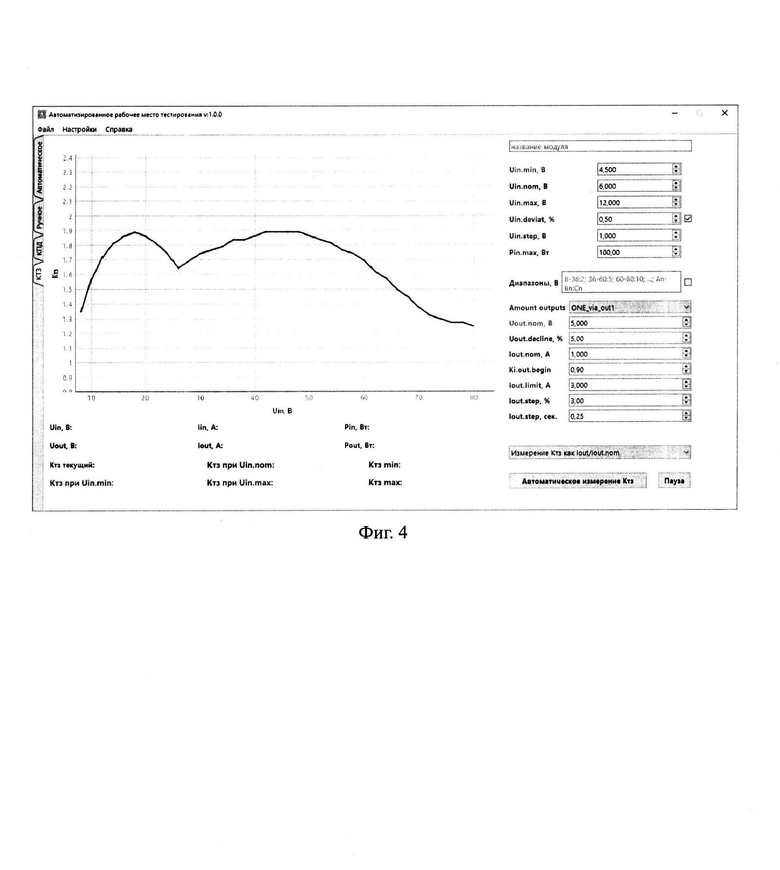

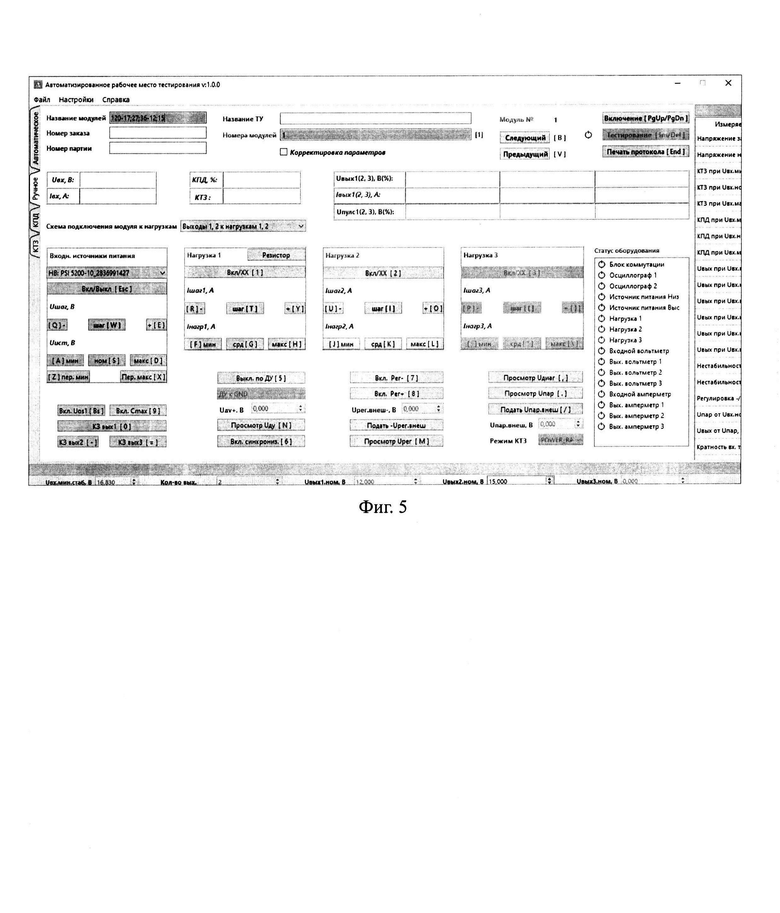

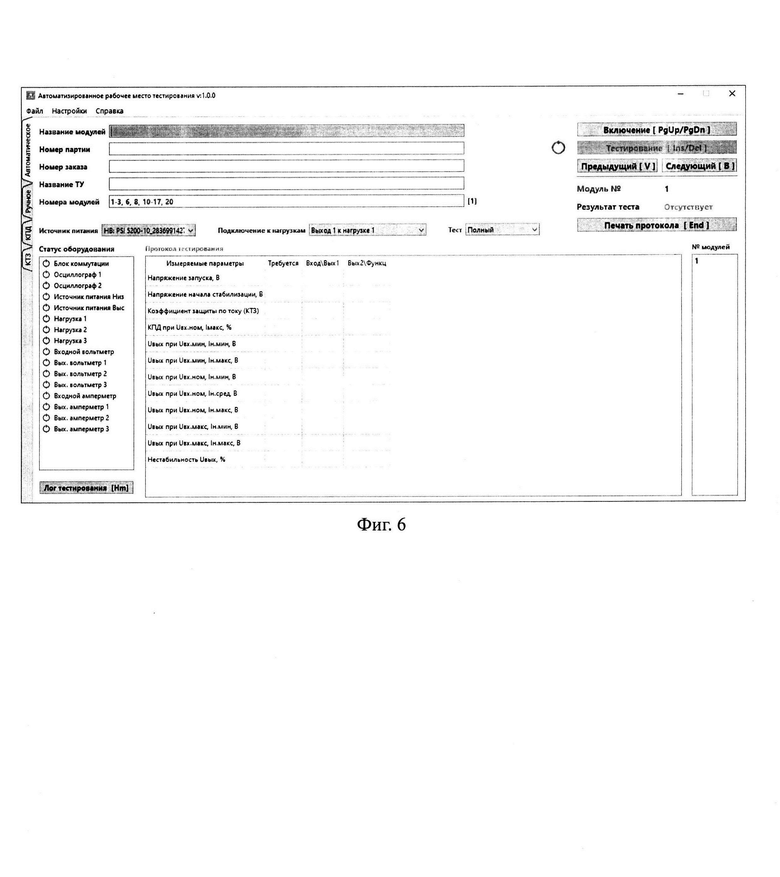

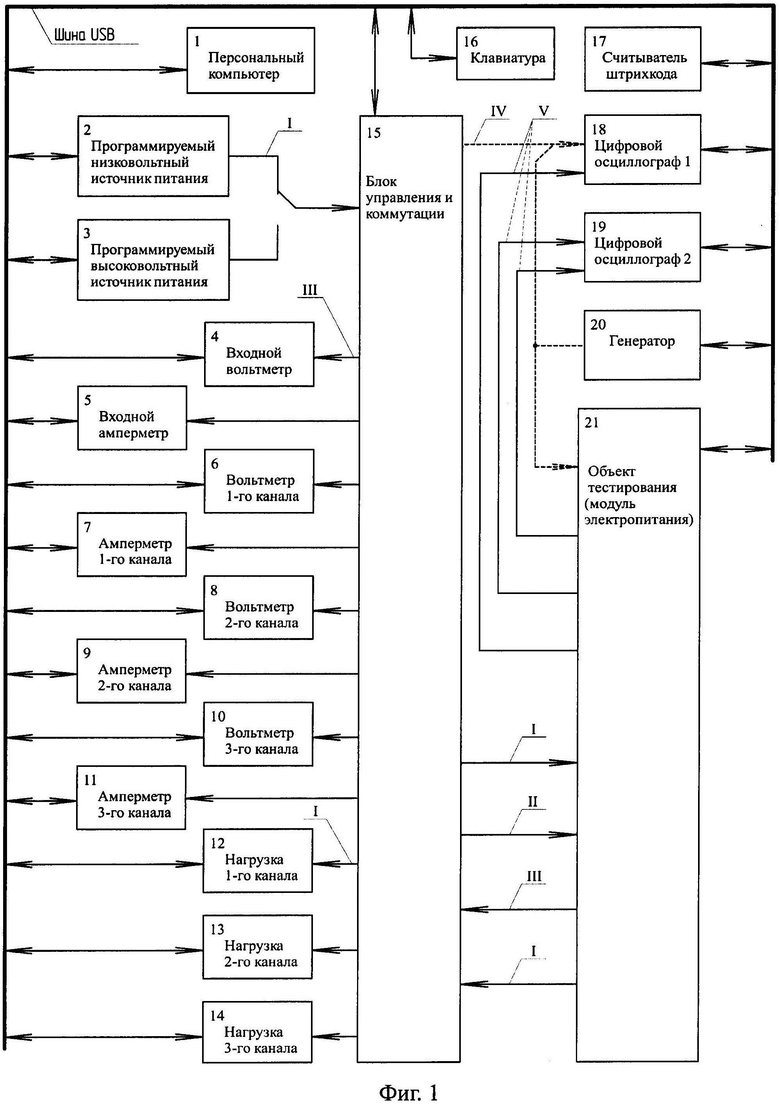

Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1 показана схема соединения элементов автоматизированного рабочего места тестирования, на фиг. 2 показано меню настройки подключенного оборудования; на фиг. 3 показана вкладка построения графика зависимости КПД; на фиг. 4 показана вкладка построения графика зависимости коэффициента токовой защиты (КТЗ); на фиг. 5 показан пример заполнения начальных данных окна ручного тестирования; на фиг. 6 показано окно автоматического тестирования.

На фиг. 1 приняты следующие обозначения:

1 - персональный компьютер (ПК);

2 - программируемый низковольтный источник питания;

3 - программируемый высоковольтный источник питания;

4 - входной вольтметр;

5 - входной амперметр;

6 - вольтметр 1-го канала;

7 - амперметр 1-го канала;

8 - вольтметр 2-го канала;

9 - амперметр 2-го канала;

10 - вольтметр 3-го канала;

11 - амперметр 3-го канала;

12 - нагрузка 1-го канала;

13 - нагрузка 2-го канала;

14 - нагрузка 3-го канала;

15 - блок управления и коммутации (блок);

16 - клавиатура;

17 - считыватель штрихкода;

18 - цифровой осциллограф 1;

19 - цифровой осциллограф 2;

20 - генератор;

21 - объект тестирования (модуль электропитания);

I - силовые цепи;

II - управляющие цепи;

III - измерительные цепи;

IV - измерительная цепь второго канала осциллографа 1;

V - цепи измерения пульсаций.

Автоматизированное рабочее место тестирования модулей вторичного электропитания постоянного тока (далее - АРМ) содержит персональный компьютер 1, снабженный монитором, клавиатуру 16, считыватель штрихкода 17 (идентификационного номера партии модулей), программируемый низковольтный источник питания 2, программируемый высоковольтный источник питания 3, входной вольтметр 4, входной амперметр 5, вольтметр 1-го канала 6, амперметр 1-го канала 7, вольтметр 2-го канала 8, амперметр 2-го канала 9, вольтметр 3-го канала 10, амперметр 3-го канала 11, нагрузку 1-го канала 12, нагрузку 2-го канала 13, нагрузка 3-го канала 14, цифровые осциллографы 18 и 19, генератор 20, блок управления и коммутации 15, объект тестирования (модуль электропитания) 21, а также необходимые связи между ними.

В качестве нагрузок 1-го, 2-го, 3-го каналов (поз.12, 13, 14) применены электронные нагрузки. Для тестирования маломощных модулей допускается подключать параллельно электронным нагрузкам подстроечные резисторы, по три на канал, для переключения через блок управления и коммутации 15 на контрольные токи (например: 10%, 55%, 100% от номинального выходного тока), при этом электронные нагрузки программно отключаются.

Цифровой осциллограф 1 служит для измерения пульсаций 1-го канала модуля, а также проверки работоспособности синхронизации и времени запуска через второй канал осциллограф 1, а цифровой осциллограф 2 для измерения пульсаций 2-го и 3-го каналов модуля.

Для обеспечения процесса ручного и автоматического тестирования модулей электропитания, построение АРМ осуществляется на базе следующих элементов: цифровые мультиметры фирм GW Instek (АКТАКОМ, KEYSIGHT), цифровые осциллографы фирм GW Instek (АКТАКОМ, АКИП), программируемые источники питания фирм Elektro Automatik (АКТАКОМ), генератор фирмы АКИП, подстроечные резисторы для установки контрольных токов, электронные нагрузки фирм Elektro Automatik (АКТАКОМ, RIGOL). Указанные измерительные элементы обеспечивают необходимые диапазоны напряжений и токов для обеспечения работоспособности АРМ.

Силовые (позиция I), управляющие (позиция II), измерительные (позиция III) цепи от оборудования к тестируемому модулю подключаются через блок управления и коммутации 15 (кроме цепей измерения пульсаций, позиция V, которые подключаются напрямую). Блок управления и коммутации 15 разработан с учетом специфики тестирования выпускаемых модулей (содержит в себе схему коммутации силовых, измерительных, управляющих цепей и проверки работоспособности: дистанционного выключение; регулировки выходного напряжения; параллельного режима работы; синхронизации; дискретного выхода диагностики; защиты от короткого замыкания). ПК 1 оснащен специализированной программой, которая управляет цифровыми мультиметрами, осциллографами, программируемыми источниками питания, генератором, электронными нагрузками и блоком управления и коммутации, позволяет проводить ручное и автоматическое тестирование модулей электропитания в соответствии с техническими требованиями и инструкциями тестирования согласно введенному через клавиатуру 16 названию партии модулей или после считывания идентификационного номера партии считывателем штрихкода 17, а также снимать различные характеристики, и графики зависимостей. Добавление в специализированную программу новых алгоритмов тестирования, испытаний и сопутствующего графического интерфейса к ним позволяет расширять область применения АРМ.

Типовое соединение элементов АРМ с ПК 1 осуществляется посредством USB шины напрямую или через промежуточные USB разветвители, согласно представленной на фиг. 1 схеме соединения. В случае когда у требуемых элементов АРМ (например: цифровые мультиметры, цифровые осциллографы, программируемые источники питания, электронные нагрузки) отсутствует физический интерфейс USB, допускается осуществлять подключение с ПК 1 через специализированные адаптеры между интерфейсом USB и физическими интерфейсами Ethernet, RS-232, RS-485.

При ручном тестировании автоматически рассчитывается КПД, коэффициент токовой защиты, относительные величины выходных напряжений и пульсаций. Клавиатура 16 позволяет в реальном времени, путем нажатия на заданные клавиши, управлять оборудованием АРМ, изменять входное напряжение и выходные токи, переключаться на контрольные значения входного напряжения и выходных токов, проверять работоспособность сервисных функций объекта тестирования, коммутировать требуемым образом силовые, измерительные, управляющие цепи - выступает в качестве пульта тестирования объекта тестирования. Что позволяет проводить расширенное тестирование, анализ отказа и ремонт модулей.

При автоматическом тестировании модуль электропитания тестируется без вмешательства оператора, но для некоторых серий, исполнений модулей введена функция диалогового режима измерения требуемых характеристик (отображается соответствующее диалоговое окно с описанием последовательности действий).

Результат тестирования каждого модуля партии сохраняется во внутреннюю базу данных, выводится на печать или отправляется во внешнюю, сетевую базу данных.

Далее представлены особенности проведения тестирования модулей с помощью заявляемого АРМ.

Перед началом тестирования модулей партии проверяется соответствие схемы подключения элементов АРМ схеме (фиг. 1), при этом оборудование АРМ должно быть выключено.

При тестировании 1-но канальных модулей подключается следующие оборудование: входной вольтметр 4; входной амперметр 5; вольтметр 1-го канала 6; амперметр 1-го канала 7; вольтметр 2-го канала 8.

Вольтметр 2-го канала применяется для измерения напряжения 2-го канала и для измерения управляющих напряжений.

Для тестирования 2-х канальных модулей дополнительно подключается амперметр 2-го канала 9. А для тестирования 3-ех канальных модулей дополнительно подключается амперметр 2-го канала 9, вольтметр 3-го канала 10 и амперметр 3-го канала 11.

В зависимости от максимального значения напряжения входной сети модулей партии необходимо подключить к блоку управления и коммутации 15 программируемый низковольтный источник питания 2 или программируемый высоковольтный источник питания 3, посредством переключателя между источниками питания и разъемом входной сети блока управления и коммутации 15 или непосредственно подключением к разъему входной сети блока управления и коммутации 15. Под низковольтным источником питания подразумевается источник питания с напряжением до 80 В, а под высоковольтным - до 500 В.

Далее к блоку управления и коммутации 15 через разъем подключения модуля (на фиг. 1 не показан) подключается приспособление для соединения с объектом тестирования 21 (один из тестируемых модулей партии) после чего включается ПК 1 остальное оборудование АРМ.

Запускается специализированная программа ПК 1 и осуществляется выбор включенного в АРМ оборудования (требуется при первом включении или смене оборудования) через меню основного окна программы в диалоговом окне «Настройки оборудования» (фиг. 2). В зависимости от решаемой задачи, осуществляется переход на соответствующую вкладку основного окна программы: автоматическое тестирование, ручное тестирование, построение графика зависимости КПД (фиг. 3), построение графика зависимости коэффициента токовой защиты (далее - КТЗ) (фиг. 4)

В случае выбора автоматического тестирования необходимо заполнить поля ввода посредством считывателя штрихкода 17 или с клавиатуры 16, указав: название модулей, номер партии, номер заказа, название ТУ, номера тестируемых модулей. Использование считывателя штрихкода 17 уменьшает время на ввод и исключает ошибку ввода оператора. Поле ввода данных наименование модулей подсвечивается зеленым цветом, когда автоматическое тестирование модуля электропитания поддерживается программой, в противном случае красным. Когда автоматическое тестирование возможно оборудование АРМ настраивается автоматически, в обратном случае отображается диалоговое окно с соответствующим предупреждением. Процесс тестирования протекает с учетом алгоритмов, заложенных в специализированную программу. В процессе автоматического тестирование для некоторых исполнений модулей может происходить останов тестирования (например для подключения измерительных цепей синхронизации) с показом диалогового окна с описанием последовательности действий, которые должен выполнить исполнитель (оператор) для продолжения тестирования.

По завершении тестирования каждого из модулей партии, результаты тестирования сохраняются во внутреннее хранилище данных ПК 1 и внешнюю базы данных (в случае подключения к сети), также возможно вывести протокол тестирования на печать.

При выборе ручного (фиг. 5) тестирования поля ввода заполняются посредством считывателя штрихкода или с клавиатуры, указав: название модулей, номер партии, номер заказа, название ТУ, номера тестируемых модулей. В случае если исполнение модулей не поддерживается программой (поле Название модулей подсвечено красным), возможен ввод названия модуля в обобщенном формате, цифрами и разделителями (-), (;): выходная мощность (Вт) - минимальное входное напряжение (В); номинальное входное напряжение (В); максимальное входное напряжение (В) - выходное напряжнение 1-го канала (В) (; выходное напряжнение 2-го канала; выходное напряжнение 3-го канала - когда 2-й, 3-й каналы присутствуют).

Например, запись 120-17;27;36-12;15 означает: двухканальный модуль с выходной мощность 120 Вт, напряжениями входной сети минимальным -17 В, номинальным - 27 В, максимальным - 36 В, и выходными напряжениями 1-го канала 12 В, 2-го - 15 В (номинальные выходные токи каналов будут расчитаны автоматически по следующим правилам:

- для одноканального модуля Iвых=Рвых/Uвых;

- для двухканального модуля Iвых1=Рвых/2/Uвых1, Iвых2=Рвых/2/Uвых2;

- для трехканального модуля Iвых1=Рвых/2/Uвых1, Iвых2=Рвых/4/Uвых2, Iвых3=Рвых/4/Uвых3).

Для привязки тестирования к конкретному модулю и исключения ошибочного присвоения результатов одного тестируемого модуля другому перед началом тестирования задается номер тестируемого модуля (фиг. 6).

Управление процессом тестирования возможно как по графическим кнопкам, так и по соответветствующим клавишам клавиатуры 16 указанных в прямоугольных скобках названия кнопок (например: действие по нажатию на кнопку с названием "Печать протокола [End]" может быть выполнено нажатием на клавишу End клавиатуры)

Процесс тестирования запускается путем нажатия соответствующей клавиши на клавиатуре 16.

В случае возникновения ошибки в процессе тестирования происходит остановка процесса и отображается диалоговое окно с описанием причины остановки.

Нажатие на графические кнопки или клавиши клавиатуры при ручном тестировании позволяет:

- оперативно включать-выключать оборудование (источник питания, нагрузки);

- изменять величины входного напряжения, выходных токов с требуемым шагом;

оперативно переключать контрольные значения входного напряжения, выходных токов;

- выполнять тестирование согласно технологическим инструкциям (нажатия на клавиши клавиатуры имитируют переключения в стандартных электрических пультах тестирования на переключателях, посредством коммутации цепей через блок управления и коммутации 15);

- проверять работоспособность дистанционного выключение модуля;

- проверять работоспособность регулировки выходного напряжения модуля;

- проверять работоспособность параллельного режима работа модуля;

- проверять работоспособность синхронизации модуля;

- проверять работоспособность дискретного выхода диагностики модуля;

- проверять работоспособность защиты от короткого замыкания;

- выполнять разнообразные испытания;

- выполнять расширенное тестирование при проведении анализа отказа или ремонте.

При ручном тестировании происходит вычисление КПД, КТЗ, относительных величин напряжений и пульсаций, значительно упрощающие и ускоряющие данный процесс.

При выборе построения графика зависимости КПД или КТЗ посредством клавиатуры 16 выполняются следующие шаги:

- ввод названия модуля в соответствующее поле ввода;

- ввод характеристик входного напряжения, количества каналов и способа подключения, выходного напряжения и тока, изменения (шага) входного напряжения и выходного тока, ограничения входной мощности, тока, КПД, в соответствующие, специализированные поля ввода;

- нажатие на кнопку «Автоматическое измерение» (фиг. 3, фиг. 4) запустит автоматическую настройку и включение оборудования, затем автоматическое построение графика, а по завершении отключит оборудование. Нажатие на кнопку в процессе построения графика завершит построение и отключит оборудование. По завершении построения графика возможно сохранить результат в файл одного из следующих форматов: PNG, SVG, CSV;

С целью повышения точности тестирования или построения графиков зависимостей в процессе измерений программа автоматически переключает диапазоны измерения напряжений, токов цифровых мультиметров, на ближайшие наименьшие диапазоны, и с этой же целью автоматически переключает через блок управления и коммутации 15 цепи измерения токов.

Применение АРМ тестирования для тестирования модулей, унифицирует рабочие места тестирования, снижает риск повреждения тестируемого модуля из-за ошибочного подключения, снижает риск необратимого повреждения модуля из-за отказа электронного компонента благодаря автоматическому расчету и установки ограничения входного тока, повышает точность измерений (автоматически переключаются диапазоны измерений мультиметров и цепи измерения токов), упрощает и ускоряет ручное тестировании благодаря автоматической коммутации цепей и автоматическому вычислению времязатратных КПД, КТЗ, относительных величин напряжений и пульсаций, сокращает время тестирования благодаря автоматизированному управлению оборудованием (оборудование настраивается и включается программой ПК 1), автоматически аккумулирует результаты тестирования и позволяет выводить на печать заполненные протоколы тестирования (снижает трудозатраты на ручное заполнение протоколов), автоматически отправляет результаты тестирования на внешний сервер для анализа и проележиваемости. Ручное тестирование позволяет выполнять тестирование согласно инструкции одного или более серийных модулей партии, а также модулей пилотных или установочных партий для формирования списка доработок, проводить расширенное тестирование производимых модулей, проводить анализ отказа и ремонт модулей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ПРОВЕРКИ, ТЕСТИРОВАНИЯ И АНАЛИЗА КОМПЬЮТЕРНЫХ БЛОКОВ ПИТАНИЯ | 2013 |

|

RU2548577C1 |

| СИСТЕМА ТЕСТИРОВАНИЯ И СПОСОБ ТЕСТИРОВАНИЯ РАБОЧИХ ХАРАКТЕРИСТИК ЛИНИИ СВЯЗИ | 2022 |

|

RU2832251C2 |

| Устройство автоматизированного контроля функционирования блоков реле | 2023 |

|

RU2801061C1 |

| Устройство для контроля электрического монтажа | 2022 |

|

RU2821046C2 |

| Блок измерительный комплекса автономной проверки электрооборудования изделий | 2022 |

|

RU2797749C1 |

| Устройство для контроля электрического монтажа | 2023 |

|

RU2801059C1 |

| Устройство для контроля электрического монтажа электрожгутов | 2023 |

|

RU2819713C1 |

| ИНФОРМАЦИОННО-УПРАВЛЯЮЩИЙ КОМПЛЕКС АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ ПОДГОТОВКОЙ ДВИГАТЕЛЬНЫХ УСТАНОВОК И ТЕХНОЛОГИЧЕСКИМ ОБОРУДОВАНИЕМ РАКЕТ КОСМИЧЕСКОГО НАЗНАЧЕНИЯ НА ТЕХНИЧЕСКОМ И СТАРТОВОМ КОМПЛЕКСАХ | 2015 |

|

RU2604362C1 |

| Многофункциональное автоматизированное рабочее место оперативного контроля и тестирования радиоэлектронной аппаратуры | 2023 |

|

RU2810642C1 |

| БЛОК КОНТРОЛЯ И УПРАВЛЕНИЯ | 2004 |

|

RU2275669C1 |

Изобретение относится к средствам автоматизации тестирования 1-, 2-, 3-канальных модулей вторичного электропитания постоянного тока (далее - модулей) и может применяться на предприятиях, производящих и эксплуатирующих модули электропитания для ручного и автоматического тестирования, а также для снятия различных характеристик и графиков зависимостей. Автоматизированное рабочее место тестирования модулей вторичного электропитания постоянного тока включает в себя персональный компьютер, программируемый низковольтный источник питания, вольтметры, амперметры, блок управления и коммутации, клавиатуру, считыватель штрихкода, цифровые осциллографы, генератор и объект тестирования, отличающееся тем, что дополнительно содержит программируемый высоковольтный источник питания, три нагрузки, по одной на каждый выходной канал объекта тестирования, причем объектом тестирования является 1-, 2- или 3- канальный модуль электропитания, при этом блок управления и коммутации осуществляет соединения между оборудованием и объектом тестирования. Технический результат заявленного изобретения заключается в расширении арсенала средств и функциональных возможностей автоматизированного рабочего места тестирования модулей вторичного электропитания постоянного тока, а также его унификации и повышении технологичности. 6 ил.

Автоматизированное рабочее место тестирования модулей вторичного электропитания постоянного тока, содержащее в себе персональный компьютер, программируемый низковольтный источник питания, вольтметры, амперметры, блок управления и коммутации, клавиатуру, считыватель штрихкода, цифровые осциллографы, генератор и объект тестирования, отличающееся тем, что дополнительно содержит программируемый высоковольтный источник питания, три нагрузки, по одной на каждый выходной канал объекта тестирования, причем объектом тестирования является 1-, 2- или 3-канальный модуль электропитания, при этом блок управления и коммутации осуществляет соединения между оборудованием и объектом тестирования.

| Многофункциональное автоматизированное рабочее место тестирования радиоэлектронной аппаратуры | 2020 |

|

RU2740546C1 |

| Устройство для раскладки катушек с ровницей на рамку прядильной машины | 1960 |

|

SU135815A1 |

| US 20110187197 A1, 04.08.2011 | |||

| СПОСОБ МУТАЦИОННОГО ТЕСТИРОВАНИЯ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ И ЕЕ УПРАВЛЯЮЩЕГО ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ | 2014 |

|

RU2549523C1 |

Авторы

Даты

2024-10-31—Публикация

2024-03-25—Подача