Техническое решение относится к электротехнике и может быть использовано для заземления в вечномерзлых, каменистых или песчаных грунтах, имеющих высокое удельное сопротивление (более 400 Ом*м), без применения специальной техники и насыпного грунта, а также на объектах, которые по каким-либо причинам требуется демонтировать через заданный промежуток времени.

Известны заземляющие устройства, состоящие из отдельных стержней с электропроводящим антикоррозионным покрытием, соединенных между собой (см. патенты RU: 48112, МПК H01R 4/66, опубл. 10.09.2005 г.; №79722, H01R 4/66, опубл. 10.01.2009 г.).

Известные заземляющие устройства для достижения качественного заземления забивают в грунт на глубины свыше 10 м. Однако такие погружения в каменистых или вечномерзлых грунтах весьма проблематичны, поскольку требуют специального бурильного оборудования. А в случаях, когда глубина возможного погружения ограничена, они неприменимы вообще.

Известно заземляющее устройство (см. патент RU №133980, МПК H01R 4/66, опубл. 13.06.2013 г.), состоящее из металлического электрода с расположенным на нем узлом соединения с заземляющим проводником, в котором металлический электрод выполнен полым ∟-образной формы с перфорацией в горизонтальной части и заполнен смесью минеральных солей.

Установку заземляющего устройства производят следующим образом.

В грунте роется канал глубиной 0,5-0,8 м и длиной, несколько превышающей длину горизонтальной части металлического электрода заземляющего устройства. Затем на дно этого канала засыпается смесь графита и бентонита, увеличивающую площадь контакта электрода с грунтом и обеспечивающую стабильность процесса выщелачивания в засушливое лето. После этого электрод просто укладывается в подготовленный канал и после соединения с заземляющим проводником засыпается грунтом.

После установки смесь минеральных солей, которой заполнена горизонтальная часть металлического электрода заявляемого устройства, впитывает воду из окружающей среды, превращаясь в электролит (выщелачиваясь). Этот электролит проникает в грунт, повышая его электропроводность (понижая его удельное электрическое сопротивление) и уменьшая его промерзание (понижая температуру замерзания), вследствие чего эффективность заземления существенно повышается. Обмен жидкостями осуществляется через перфорированную поверхность металлического электрода.

Известные устройство и способ его монтажа имеют ряд недостатков. Прежде всего это проблематичность доставки устройства в труднодоступные места и его монтажа ввиду существенных массогабаритных размеров. Кроме того, использование известного устройства для заземления объектов с различными характеристиками требует либо изготовления линейки устройств с разными типоразмерами, либо использования устройства «с запасом», что при достаточной сложности в производстве может быть нерентабельным.

Известно принятое в качестве ближайшего аналога электролитическое заземляющее устройство (см. патент RU №198712, МПК H01R 4/66, опубл. 23.07.2020 г.), состоящее из полого металлического электрода Т-образной формы, с перфорацией в его горизонтальной части, заполненной смесью минеральных солей, где в вертикальной части электрода находится узел соединения с заземляющим проводником и съемная крышка, для доступа к крышке и к узлу соединения установлен колодец, а по бокам колодца предусмотрены монтажные петли.

Недостатками известного устройства являются проблематичность его доставки в труднодоступные места и монтажа ввиду существенных массогабаритных размеров, а также необходимость демонтажа после выработки им своего функционала. Кроме того, использование известного устройства для заземления объектов с различными характеристиками требует либо изготовления линейки устройств с разными типоразмерами, либо использования устройства «с запасом».

Техническим результатом при использования заявляемого решения является обеспечение технологичного заземления электросетей с различными характеристиками в вечномерзлых, каменистых или песчаных грунтах без возможного последующего нанесения вреда экологии.

Технический результат достигается за счет того, что в модульном электролитическом заземляющем устройстве, состоящем из токопроводящего электрода и по меньшей мере одного контейнерного модуля со смесью минеральных солей, имеющего перфорированную оболочку, токопроводящий электрод расположен параллельно продольной оси контейнерных модулей на расстоянии не более 2 метров, его длина составляет не менее 10 процентов от общей длины контейнерных модулей, а оболочки контейнерных модулей выполнены из материала, разлагаемого в грунте на безопасные компоненты в течение заданного периода времени.

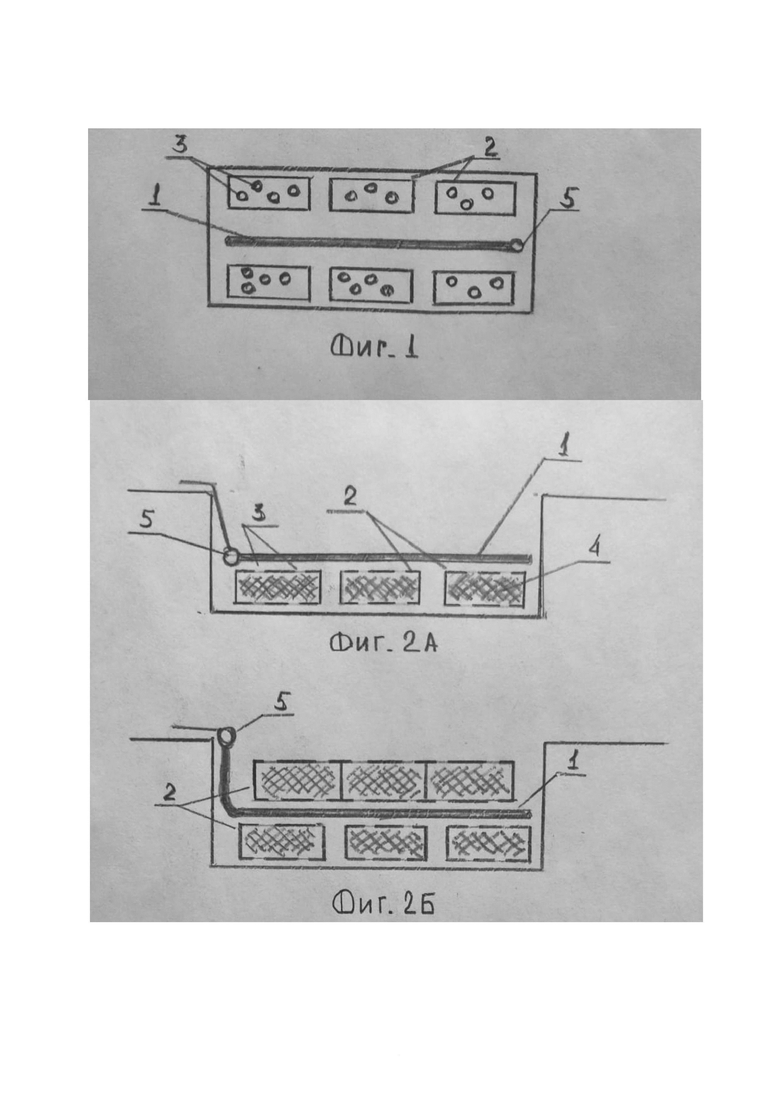

Сущность предлагаемого технического решения иллюстрируется чертежами, где на фиг. 1 представлено схематическое изображение модульного электролитического заземляющего устройства в канале (вид сверху), на фиг. 2 - поперечное вертикальное сечение канала с установленным в нем устройством (2А - с одной общей продольной осью контейнеров, 2Б - с несколькими общими продольными осями).

Модульное электролитическое заземляющее устройство содержит токопроводящий электрод 1, контейнерный модуль 2 с перфорацией 3, заполненный смесью 4 минеральных солей, узел 5 соединения с заземляющим проводником.

В зависимости от конкретных условий монтаж устройство возможно осуществлять горизонтально или вертикально относительно поверхности земли.

Установку заземляющего устройства горизонтально производят следующим образом.

В грунте роется канал глубиной до 2 метров с площадью горизонтального сечения, рассчитываемой по стандартным методикам на основании данных о типе заземляемого объекта и удельном сопротивлении грунта (что нужно для понимания необходимого количества устанавливаемых в канал контейнерных модулей 2).

Определение общей длины канала L производят по формуле:

L = (С* p/π*ln(2.4/√(d*T)))/R (м)

где:

R - необходимое сопротивление заземления (Ом),

ρ - удельное электрическое сопротивление грунта (Ом*м),

d - периметр поперечного сечения электрода (м),

T - заглубление (расстояние от поверхности земли до электрода) (м),

π - математическая константа Пи (3,141592),

ln - натуральный логарифм,

С - коэффициент содержания электролита в окружающем грунте. Коэффициент C варьируется от 0,5 до 0,05 и зависит от времени выщелачивания смеси минеральных солей около электрода и от характеристик окружающего грунта (температуры, влажности, плотности, естественной концентрации ионов).

В общем случае соотношение длины к ширине канала выбирается в диапазоне от 4:1 до 20:1, однако в определенных условиях (выходы скальных пород, наличие подтапливаемых участков и т.п.) оно может выходить за пределы такого диапазона.

Далее производят укладку контейнерных модулей 2 со смесью 4 минеральных солей 3 последовательно друг за другом по длине таким образом, чтобы они совместно образовывали «нитку» с общей продольной осью. При этом расстояние между торцами соседних контейнерных модулей не должно превышать 2 метра, поскольку выполнение данного критерия обеспечивает отсутствие скачкообразного изменения удельного сопротивления грунта в локальных участках между соседними контейнерными модулями 2. При этом минимальное расстояние между торцами может быть равным нулю (то есть, в случаях, когда это технологически удобно, возможно объединение двух или более контейнерных модулей 2 в общий модуль за счет сопряжения их торцевых поверхностей). При необходимости дополнительно производят укладку необходимого количества дополнительных контейнерных модулей 2 с образованием «ниток» с общими продольными осями, параллельными первой.

Далее параллельно полученной «нитке» («ниткам» в случаях, когда их более одной) производят укладку токопроводящего электрода 1 таким образом, чтобы расстояние между ним и наружной поверхностью каждой из ближайших «ниток» контейнерных модулей 2 не превышало 2 метра, поскольку выполнение данного критерия обеспечивает отсутствие скачкообразного изменения удельного сопротивления грунта в локальных участках между токопроводящим электродом 1 и контейнерными модулями 2.

В случаях, когда необходимое общее количество контейнерных модулей 2 согласно методике расчетов превышает максимальное количество, которое может быть размещено в одной горизонтальной плоскости сечения канала, возможно укладка контейнерных модулей «в несколько слоев». В таких случаях токопроводящий электрод 1 устанавливают между слоями (например, при необходимости укладки трех «слоев», производят частичную обратную засыпку «нижнего слоя» контейнерных модулей 2, укладывают «средний слой», укладывают токопроводящий электрод 1 в плоскости «среднего слоя», производят его обратную засыпку и укладывают «верхний слой»).

Во всех частных вариантах реализации один конец токопроводящего электрода 1 оставляют свободным для возможности его соединения с заземляющим проводником от объекта. После соединения токопроводящего электрода 1 с заземляющим проводником производят полную обратную засыпку канала. Узел 5 соединения токопроводящего электрода 1 с заземляющим проводником может представлять собой резьбовой зажим, в который вставляется и зажимается заземляющий проводник, приваренный токовводящий провод, соединяемый с заземляющим проводником отдельно, или любое другое известное соединительное устройство, обеспечивающее качественный электрический и механический контакт. При необходимости места соединений могут быть гидроизолированы с целью снижения возможной коррозии.

Установку заземляющего устройства вертикально производят следующим образом.

В грунте производят бурение вертикального канала глубиной, рассчитываемой по стандартным методикам на основании данных о типе заземляемого объекта и удельном сопротивлении грунта (что нужно для понимания необходимого количества устанавливаемых в канал контейнерных модулей 2).

Определение общей глубины канала L производят по формуле:

L = С*(p/(6*π) * (ln(6/d) + 0.5*ln(240*dэл)/5)))/R (м)

где:

R - необходимое сопротивление заземления (Ом),

ρ - удельное электрическое сопротивление грунта (Ом*м),

dэл - диаметр электрода (м),

π - математическая константа Пи (3,141592),

ln - натуральный логарифм,

С - коэффициент содержания электролита в окружающем грунте. Коэффициент C варьируется от 0,5 до 0,05 и зависит от времени выщелачивания смеси минеральных солей около электрода и от характеристик окружающего грунта (температуры, влажности, плотности, естественной концентрации ионов).

В случаях, когда производство канала на такую глубину невозможно в силу особенностей грунтов, производят бурение нескольких параллельных вертикальных каналов таким образом, чтобы сумма их глубин соответствовала расчетной глубине. При этом минимальный размер диаметра канала не должен быть менее D+d для того, чтобы была гарантированная возможность параллельной установки в канале модульного контейнера 2 и токопроводящего электрода 1. Производство максимального диаметра более D+d+2 метра является избыточным, поскольку расстояние между контейнерным модулем 2 и токопроводящим электродом 1 не должно превышать 2 метра, для того, чтобы не возникало скачкообразного изменения удельного сопротивления грунта в локальных участках между ними.

Далее производят установку контейнерных модулей 2 со смесью 4 минеральных солей 3 последовательно друг за другом в каждый из каналов таким образом, чтобы они совместно образовывали «нитку» с общей продольной осью. При этом в случаях, когда это технологически удобно, возможно объединение двух или более контейнерных модулей 2 в общий модуль за счет сопряжения их торцевых поверхностей.

Далее параллельно полученной «нитке» («ниткам» в случаях, когда их более одной) производят установку в канал токопроводящего электрода 1 таким образом, чтобы расстояние между ним и наружной поверхностью каждой из ближайших «ниток» контейнерных модулей 2 не превышало 2 метра, поскольку выполнение данного критерия обеспечивает отсутствие скачкообразного изменения удельного сопротивления грунта в локальных участках между токопроводящим электродом 1 и контейнерными модулями 2. В случаях, когда каналов с установленными в них «нитками» контейнерных модулей 2 несколько, для установки токопроводящего электрода 1 может быть произведено бурение отдельного канала так, чтобы выполнялось условие максимальной удаленности токопроводящего электрода 1 от каждой из «ниток» контейнерных модулей 2.

Во всех частных вариантах реализации один конец токопроводящего электрода 1 оставляют свободным для возможности его соединения с заземляющим проводником от объекта. После соединения токопроводящего электрода 1 с заземляющим проводником производят полную обратную засыпку канала, в котором он установлен. Также производят обратную засыпку других каналов (в случаях их наличия) с установленными в них контейнерными модулями 2. Узел 5 соединения токопроводящего электрода 1 с заземляющим проводником может представлять собой резьбовой зажим, в который вставляется и зажимается заземляющий проводник, приваренный токопроводящий провод, соединяемый с заземляющим проводником отдельно, или любое другое известное соединительное устройство, обеспечивающее качественный электрический и механический контакт. При необходимости места соединений могут быть гидроизолированы с целью снижения возможной коррозии.

После монтажа заявляемого устройства смесь 4 минеральных солей, которой заполнены контейнерные модули 2, впитывает через перфорацию 3 воду из окружающего грунта и, превращаясь в электролит (выщелачиваясь), проникает обратно в грунт, повышая его электропроводность (понижая его удельное сопротивление) и уменьшая его промерзание (понижая температуру замерзания), вследствие чего эффективность заземления существенно повышается. Обмен жидкостями осуществляется через перфорацию 3 в оболочках контейнерных модулей 2.

В качестве токопроводящего электрода 1 могут быть использованы отрезки соответствующей длины, например, сортового металлопроката, литьевых протяженных форм и т.п.

В качестве контейнерных модулей 2 могут быть использованы отрезки труб соответствующей длины, либо емкости изменяемой формы: например, мешки и т.п., выполненные из материала с заданными временными параметрами разложения, зависящими от времени эксплуатации. В качестве такого материала могут быть использованы, например: листовой металл - в случаях, когда необходимое время эксплуатации составляет не менее 1 года, либо пеньковое, джутовое, льняное и т.п. волокна - в случаях, когда необходимое время эксплуатации составляет менее 1 года.

Заявляемое техническое решение обладает следующим рядом преимуществ по сравнению с решениями, известными из уровня техники:

- меньшие массогабаритные параметры совокупности компонентов устройства в разобранном виде (до момента монтажа) обеспечивают простоту доставки до места установки даже в труднодоступные места;

- непосредственный монтаж устройства на площадке заземления более технологичен, не требует применения грузоподъемной и сложной бурильной техники, занимает меньше времени;

- производство комплектующих элементов устройства более технологично по сравнению с производством решений-аналогов;

- за счет большего соотношения полезного объема (объема смеси 4 минеральных солей, содержащейся в контейнерных модулях 2) к общему объему, в котором осуществляется заземление, заявляемое устройство может быть необслуживаемым в течение всего периода эксплуатации;

- изготовление контейнерных модулей из разлагаемых в грунте материалов обеспечивает их полное разложение через заданный промежуток времени (рассчитываемый исходя из необходимого времени эксплуатации устройства на данном технологическом участке) без вредных экологических последствий для окружающей природы, также и использование в качестве токопроводящего электрода 1 отрезка металлопроката за счет большого соотношения периметра сечения к площади (соответственно, площади поверхности к объему) обеспечивает его существенно более быстрое естественное окисление (и последующее разрушение) в грунте без вредных последствий.

Следует отметить, что в тексте данной заявки термины, характеризующие признаки заявляемых устройства и способа, применяются в следующих значениях:

- «сортовой металлопрокат» - тип протяженных полнотелых готовых изделий из металлопроката с различной простой формой поперечного сечения, например: арматура, круг, шестигранник, полоса, квадрат, проволока и др.;

- «разлагаемые материалы» - материалы, которые полностью разрушаются естественным образом под воздействием факторов окружающей среды;

- «вертикально», «горизонтально», «параллельно» - использованы для представления о расположении объекта без учета геометрической точности данных понятий, с учетом возможных отклонений (погрешностей) ориентации, возникающих при практической реализации технологических процессов (например, производства канала или установки элементов устройства).

Так, для осуществления надежного заземления одного и того же объекта в вечномерзлых грунтах масса реального электролитического устройства-прототипа составляет 129 кг, а его габариты - труба длиной 6 метров диаметром 0,25 м, в то время как масса тяжелейшего компонента заявляемого решения, обеспечивающего аналогичное качество заземления составляет 20 кг, а габариты наибольшего компонента - труба длиной 0,5 метра и диаметром 0,10 мм, либо мешок объемом 5 л.

Для монтажа устройства-прототипа необходимо разгрузочное устройство (кран), а заявляемое модульное устройство не требует участия техники и может быть смонтировано из отдельных элементов непосредственно на площадке заземления одним человеком (включая заполнение контейнерных модулей 2 смесью 4 минеральных солей).

В качестве комплектующих для заявляемого устройства возможно использование существующей продукции, применяемой в других отраслях техники (например, в качестве токопроводящего электрода 1 может быть использован отрезок металлической полосы соответствующей длины и сечения (например, для сечения 100 мм2 достаточно использовать полосу толщиной 3 мм и шириной 35 мм), в качестве контейнерных модулей 2 - дополнительно перфорированные мешки соответствующего объема).

Применение заявляемого электролитического заземляющего устройства позволяет обеспечить качественное и технологичное заземление электрообъектов в местах, где другие устройства заземления малоэффективны либо полностью непригодны, а также является экологичным и не наносит вреда природе после окончания эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборная система заземления и молниезащиты и способ ее установки | 2017 |

|

RU2667904C1 |

| Сборная система заземления и молниезащиты и способ ее установки | 2017 |

|

RU2733882C1 |

| Модульно-штырьевая система глубинного заземления с активацией грунта | 2021 |

|

RU2778367C2 |

| ПЕРЕНОСНОЙ ПОВЕРХНОСТНЫЙ ЭЛЕКТРОЛИТИЧЕСКИЙ ЗАЗЕМЛИТЕЛЬ | 2019 |

|

RU2725139C1 |

| ЗАЗЕМЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ ЭЛЕКТРИЧЕСКИХ ПОТЕНЦИАЛОВ У ВЪЕЗДОВ НА ТЕРРИТОРИЮ ЭЛЕКТРОУСТАНОВОК | 2011 |

|

RU2489782C1 |

| БЕЗЫСКРОВОЙ ЗАЗЕМЛИТЕЛЬ (ВАРИАНТЫ) | 2011 |

|

RU2462802C1 |

| ЗАЗЕМЛЯЮЩЕЕ УСТРОЙСТВО ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ С ИЗОЛИРОВАННЫМИ ПРОВОДАМИ ДО 1 кВ | 2016 |

|

RU2636657C1 |

| Заземляющее устройство электрооборудования в грунтах высокого удельного сопротивления | 2023 |

|

RU2821018C1 |

| АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 2016 |

|

RU2690581C1 |

| УСТРОЙСТВО ЗАЗЕМЛЕНИЯ ИЗОЛИРОВАННЫХ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ НАПРЯЖЕНИЕМ ДО 3 кВ | 2016 |

|

RU2631859C1 |

Изобретение относится к области электротехники, а именно к устройству заземления, которое может быть использовано для заземления в вечномерзлых, каменистых или песчаных грунтах, имеющих высокое удельное сопротивление (более 400 Ом*м), без применения специальной техники и насыпного грунта, а также на объектах, которые по каким-либо причинам требуется демонтировать через заданный промежуток времени. Обеспечение надежного технологичного заземления электросетей с различными характеристиками в вечномерзлых, каменистых или песчаных грунтах без возможного нанесения вреда экологии является техническим результатом, который достигается за счет того, что в модульном электролитическом заземляющем устройстве, состоящем из токопроводящего электрода и по меньшей мере одного контейнерного модуля со смесью минеральных солей, имеющего перфорированную оболочку, токопроводящий электрод расположен параллельно продольной оси контейнерных модулей на расстоянии не более 2 метров, его длина составляет не менее 10 процентов от общей длины контейнерных модулей, при этом оболочки контейнерных модулей выполнены из материала, разлагаемого в грунте на безопасные компоненты в течение заданного периода времени. 3 ил.

Модульное электролитическое заземляющее устройство, состоящее из токопроводящего электрода и по меньшей мере одного контейнерного модуля со смесью минеральных солей, имеющего перфорированную оболочку, отличающееся тем, что токопроводящий электрод расположен параллельно продольной оси контейнерных модулей на расстоянии не более 2 метров, его длина составляет не менее 10 процентов от общей длины контейнерных модулей, а оболочки контейнерных модулей выполнены из материала, разлагаемого в грунте на безопасные компоненты в течение заданного периода времени.

| 0 |

|

SU198712A1 | |

| WO 2021026308 A1, 11.02.2021 | |||

| CN 203932339 U, 05.11.2014 | |||

| ОКАЛИНОЛОМАТЕЛЬ | 0 |

|

SU188937A1 |

| 0 |

|

SU157109A1 | |

| Приспособление для скрепления обвязки сплачиваемых пучков бревен | 1948 |

|

SU79722A1 |

Авторы

Даты

2024-11-08—Публикация

2024-04-08—Подача