Настоящее изобретение относится к распределителю жидкости для сепарационного устройства, например, для массообменной колонны, в частности для насадочной колонны для абсорбции, отгонки, очистки или ректификации или для реактора, например для распределения жидкости над слоем катализатора реактора, при этом распределитель жидкости содержит по меньшей мере один элемент предварительного распределителя и множество элементов распределителя, к сепарационному устройству, содержащему такой распределитель жидкости, и к способу его применения.

Сепарационные устройства, такие как массообменные колонны, применяют для интенсивного контакта газ-жидкость или жидкость-жидкость в самых различных процессах, таких как, в частности, абсорбция, отгонка, очистка, ректификация, экстракция и т.п. Ректификационные колонны, например, выполнены с возможностью отделения конкретного вещества от жидкой смеси, содержащей два или более веществ, путем селективного испарения и конденсации. Для этой цели ректификационные колонны содержат котел в нижней части и конденсатор в верхней части таким образом, что во время работы пар поднимается вверх, а жидкость опускается, обеспечивая контакт газ-жидкость для осуществления массообмена между обеими фазами. Вещество с более высокой температурой кипения будет концентрироваться в жидкой фазе, при этом вещество с более низкой температурой кипения будет концентрироваться в газовой фазе. Для достижения интенсивного контакта газ-жидкость такие колонны обычно заполнены внутренней частью для оптимизации массообмена газ-жидкость. Примерами такой внутренней части являются тарелки и насадки, например неупорядоченные насадки и структурированные насадки, такие как, в частности, насадка с поперечно-канальной структурой. Существенным требованием для оптимального массообмена между обеими фазами является равномерное распределение жидкости по поперечному сечению тарелки или насадки соответственно. Кроме того, дополнительно важно, в частности, для насадочных колонн, т.е. колонн, содержащих неупорядоченную или структурированную насадку, чтобы жидкость протекала по поверхности насадки в виде тонкой пленки, чтобы максимально увеличить площадь контакта и время контакта между жидкой фазой и газовой фазой. Для обеих вышеупомянутых целей обычно предлагаются распределители жидкости в верхней части насадки или в каждом из слоев насадки соответственно. Такие распределители жидкости также используют в определенных реакторах, например, для распределения жидкости над слоем катализатора в реакторе.

Распределители жидкости обычно содержат один или более элементов предварительного распределителя и множество элементов распределителя, которые расположены ниже одного или более элементов предварительного распределителя. Элементы предварительного распределителя также обозначаются в этой области техники как разделительные коробы. Как правило, элементы предварительного распределителя, а также элементы распределителя имеют форму желоба, содержащего две боковые стенки, две передние стенки и одну или более нижних стенок. Верхняя поверхность желоба, противоположная одной или более нижним стенкам, может быть закрыта за счет обеспечения верхней стенки или может быть открытой. Каждый из желобов одного или более элементов предварительного распределителя содержит множество выпускных отверстий в своих нижних стенках, тогда как каждый из желобов элементов распределителя обычно содержит множество выпускных отверстий в своих нижних стенках, в своих боковых стенках или в своих нижних стенках, а также в своих боковых стенках. В то время как один или более элементов предварительного распределителя расположены в одной плоскости параллельно друг другу, элементы распределителя расположены в плоскости ниже плоскости элементов предварительного распределителя параллельно друг другу, при этом оси длины элементов распределителя перпендикулярны осям длины элементов предварительного распределителя. Один или более элементов предварительного распределителя и элементы распределителя расположены таким образом, что выпускные отверстия одного или более элементов предварительного распределителя находятся над открытыми или закрытыми верхними поверхностями элементов распределителя. Количество элементов распределителя намного больше, чем количество элементов предварительного распределителя, потому что каждый из одного или более элементов предварительного распределителя распределяет жидкость среди множества, обычно десятков элементов распределителя. Более конкретно, во время работы распределителя жидкости жидкость протекает через впускное отверстие распределителя жидкости в питающую линию одного или более элементов предварительного распределителя, при этом питающая линия может разделяться или может не разделяться на две или более дополнительных линий, каждая из которых ведет к одному или более элементам предварительного распределителя, например, через их открытые или закрытые верхние поверхности. Жидкость, подаваемая по питающим линиям в один или более элементов предварительного распределителя, остается там в течение определенного времени пребывания, прежде чем она будет выпущена через выпускные отверстия, расположенные в нижних стенках одного или более элементов предварительного распределителя, в элементы распределителя через их открытые или закрытые верхние поверхности. Если каждая из верхних поверхностей элементов распределителя закрыта верхней стенкой, то верхние стенки содержат соответствующие отверстия, обеспечивающие выпуск жидкости из соответствующих элементов предварительного распределителя через их выпускные отверстия в элементы распределителя. Каждый из элементов распределителя распределяет жидкость через свои выпускные отверстия. Жидкость может выпускаться непосредственно на поверхность насадки или слоя насадки соответственно, который расположен вплотную под распределительными элементами, или жидкость может отклоняться с использованием направляющих элементов до того, как жидкость упадет на поверхность насадки или слоя насадки соответственно. Например, каждый из элементов распределителя может распределять жидкость через свои выпускные отверстия в виде струй. Для образования тонкой жидкостной пленки одно или более отклоняющих устройств или так называемых экранов соответственно в виде специально образованных направляющих стенок могут быть расположены перед выпускными отверстиями элементов распределителя (или соответственно впереди них), на которые струи жидкости падают под конкретным углом падения, чтобы избежать по меньшей мере по существу образования брызг мелких капель жидкости в месте падения на экран. Как правило, угол падения жидкости на экран должен быть небольшим, чтобы избежать такого разбрызгивания. Жидкостная пленка, образующаяся на поверхности экрана, стекает по поверхности экрана к нижнему концу экрана, который образует капельную кромку, с которой жидкость в виде капель жидкости падает на поверхность насадки или слой насадки соответственно, который расположен близко под капельной кромкой экрана. Также известны соответствующие распределители жидкости, которые содержат две группы элементов распределителя, при этом каждый элемент распределителя первой группы соединен с элементом распределителя второй группы таким образом, что жидкость протекает от каждого элемента распределителя первой группы к элементу распределителя второй группы, из которого жидкость выпускается через выпускные отверстия и отклоняется экранами, как описано выше.

Вышеупомянутые распределители жидкости особенно подходят для рабочих диапазонов от 1 до 3, причем рабочий диапазон представляет собой коэффициент максимальной жидкостной нагрузки, деленной на минимальную жидкостную нагрузку. Это связано с тем, что в элементах предварительного распределителя требуется минимальная высота жидкости для обеспечения однородного распределения жидкости по поперечному сечению элементов предварительного распределителя, ограничивающему площадь поперечного сечения желоба в случае небольшого потока жидкости. Кроме того, поскольку высота жидкости в желобе при данной площади поперечного сечения пропорциональна квадрату жидкостной нагрузки, верхняя возможная жидкостная нагрузка в элементах предварительного распределителя также ограничена, поскольку возможная максимальная высота элемента предварительного распределителя ограничена размерами люка, через который должен перемещаться элемент предварительного распределителя во время установки распределителя жидкости в сепарационном устройстве. Для увеличения рабочего диапазона высота элемента предварительного распределителя может быть соответственно увеличена. Однако тогда элемент предварительного распределителя становится настолько тяжелым, что его больше не может перемещать человек через люк сепарационного устройства, такого как ректификационная колонна, и он больше не может быть установлен в нем. Кроме того, размеры и, в частности, высота такого увеличенного элемента предварительного распределителя были бы слишком велики для люков обычного размера, обеспеченных в сепарационных устройствах. Следовательно, если требуется более широкий рабочий диапазон, на практике каждый из одного или более элементов предварительного распределителя распределителя жидкости обеспечен разделительной стенкой, проходящей вдоль оси длины элемента предварительного распределителя таким образом, что элемент предварительного распределителя является соответственно многоступенчатым или двухкамерным. Разделительная стенка позволяет жидкости течь из первой камеры элемента предварительного распределителя через разделительную стенку во вторую камеру элемента предварительного распределителя, когда в первой камере достигается определенный уровень жидкости. Для этой цели разделительная стенка может иметь меньшую высоту, чем боковые стенки элемента предварительного распределителя таким образом, что разделительная стенка образует кромку перелива. В альтернативном варианте разделительная стенка может содержать в своей верхней части одну или более щелей, проемов или отверстий другой формы, которые позволяют жидкости течь из первой камеры через отверстие (-я) перелива во вторую камеру элемента предварительного распределителя. Таким образом, в случае низкой жидкостной нагрузки работает только одна камера, тогда как в случае более высокой жидкостной нагрузки обе камеры работают или заполняются жидкостью соответственно, что позволяет элементу предварительного распределителя работать в широком рабочем диапазоне от одного до десяти. В альтернативных вариантах применения каждый из вышеупомянутых элементов предварительного распределителя, имеющих разделительную стенку, может работать с двумя различными жидкостями, при этом первая жидкость подается исключительно через первое впускное отверстие в первую камеру элемента предварительного распределителя, тогда как вторая жидкость подается исключительно через второе впускное отверстие во вторую камеру элемента предварительного распределителя. Во время работы гарантируется, что ни одна из обеих жидкостей не перетечет через разделительную стенку. Однако элементы предварительного распределителя с такими разделительными стенками имеют несколько недостатков. Во-первых, разделительная стенка должна быть закреплена в желобе такого элемента предварительного распределителя посредством уплотняющей сварки, чтобы даже при длительной эксплуатации надежно обеспечить перетекание жидкости из первой во вторую камеру элемента предварительного распределителя исключительно через кромку перелива или отверстие (-я) перелива соответственно. Однако уплотняющая сварка приводит к значительному сварочному тепловому воздействию и требует специального сварочного оборудования. Во-вторых, поскольку такой элемент предварительного распределителя необходимо перемещать во время установки в массообменной колонне через люк, его максимальная ширина и максимальная высота ограничены, что, в свою очередь, ограничивает верхнюю границу рабочего диапазона. В-третьих, поскольку такой элемент предварительного распределителя представляет собой цельный желоб, он имеет довольно большой вес, если использовать максимально возможные размеры, допускаемые размерами люка, что затрудняет его установку.

Ввиду этого целью настоящего изобретения является обеспечение распределителя жидкости для массообменной колонны, в частности, для насадочной колонны типа, содержащего один или более элементов предварительного распределителя и множество элементов распределителя, при этом один или более элементов предварительного распределителя не нуждаются в закреплении разделительных стенок с помощью уплотняющей сварки в элементе (-ах) предварительного распределителя, при этом распределитель жидкости и, в частности, один или более элементов предварительного распределителя, тем не менее, могут работать в широком рабочем диапазоне и даже в более широком рабочем диапазоне, чем известные сваренные уплотняющей сваркой элементы многоступенчатого предварительного распределителя, и при этом один или более элементов предварительного распределителя, тем не менее, могут быть легко установлены с большими размерами, чем известные элементы многоступенчатого предварительного распределителя, даже через люк типичного размера.

Эта цель достигается в соответствии с настоящей патентной заявкой путем обеспечения распределителя жидкости для сепарационного устройства, например, для массообменной колонны, в частности, для насадочной колонны для абсорбции, отгонки, очистки или ректификации, или для реактора, например, для распределения жидкости над слоем катализатора в реакторе, при этом распределитель жидкости содержит по меньшей мере один элемент предварительного распределителя и множество элементов распределителя, при этом по меньшей мере один элемент предварительного распределителя расположен над множеством элементов распределителя, при этом по меньшей мере один элемент предварительного распределителя содержит по меньшей мере два желоба, каждый из которых содержит множество выпускных отверстий, при этом каждые два из по меньшей мере двух желобов соединены друг с другом, при этом первый из по меньшей мере двух желобов имеет устройство перелива и по меньшей мере одно отклоняющее устройство, прикрепленное к устройству перелива или боковой стенке первого из по меньшей мере двух желобов, при этом второй из по меньшей мере двух желобов имеет верхнюю кромку, при этом по меньшей мере одно отклоняющее устройство, прикрепленное к устройству перелива или боковой стенке первого желоба, проходит сверху от верхней кромки второго желоба ко второму желобу таким образом, что жидкость протекает из первого желоба через устройство перелива и по меньшей мере одно отклоняющее устройство во второй желоб, если уровень жидкости в первом желобе достигает устройства перелива.

Путем замены в распределителе жидкости известного сваренного уплотняющей сваркой элемента многоступенчатого предварительного распределителя, т.е. желоба с разделительной стенкой, закрепленного вдоль оси длины желоба, для разделения желоба на две половины (или камеры соответственно), причем элемент предварительного распределителя содержит по меньшей мере два (отдельных) желоба, которые соединены друг с другом, например, своими боковыми стенками таким образом, что жидкость перетекает из первого желоба через устройство перелива и по меньшей мере одно отклоняющее устройство во второй желоб, если уровень жидкости в первом желобе достигает устройства перелива, причем желоба больше не нужно обеспечивать разделительной стенкой, закрепленной в них с помощью уплотняющей сварки. напротив, просто необходимо соединить желоба, например, посредством их боковых стенок, что может быть легко достигнуто с помощью винтов, заклепок, зажимов или любого другого способа механического соединения или путем простой точечной сварки, чтобы тепловое воздействие при сварке не применялось или в лучшем случае применялось минимально и вообще не требовалось или требовалось только простое сварочное оборудование. Это связано с тем, что за счет устройства перелива и по меньшей мере одного отклоняющего устройства, соединенного с ним и проходящего во второй желоб, жидкость надежно и полностью без какой-либо потери жидкости перетекает из первого желоба через устройство перелива и по меньшей мере одно отклоняющее устройство во второй желоб, даже если между обоими желобами должен быть небольшой зазор, поскольку одно отклоняющее устройство проходит во второй желоб и, таким образом, через возможный небольшой зазор. Кроме того, поскольку элемент предварительного распределителя содержит два отдельных желоба, которые могут быть легко соединены друг с другом, любой из двух желобов может иметь те же размеры, что и целый сваренный уплотняющей сваркой элемент многоступенчатого предварительного распределителя предшествующего уровня техники, таким образом, что элемент предварительного распределителя по настоящему изобретению может иметь ширину в два раза или даже больше, чем у элемента сваренного уплотняющей сваркой многоступенчатого предварительного распределителя предшествующего уровня техники. Это связано с тем, что два, три, четыре или еще больше желобов элемента предварительного распределителя в соответствии с настоящим изобретением могут перемещаться отдельно друг от друга через люк сепарационного устройства и затем соединены в нем. Благодаря возможности достижения большей ширины элемент предварительного распределителя в соответствии с настоящим изобретением может быть выполнен с возможностью работы в еще более широком рабочем диапазоне и, таким образом, может работать при еще более высоких жидкостных нагрузках, чем известные элементы сваренного уплотняющей сваркой многоступенчатого предварительного распределителя предшествующего уровня техники. Более того, поскольку желоба элемента предварительного распределителя в соответствии с настоящим изобретением могут перемещаться отдельно друг от друга через люк сепарационного устройства, каждый из них может быть выполнен с возможностью иметь сравнительно небольшой вес, чтобы их можно было легко транспортировать, при этом путем объединения достаточно большого количества желобов друг с другом в один элемент предварительного распределителя, тем не менее, можно охватить сопоставимый большой рабочий диапазон. Таким образом, также повышается гибкость установки за счет использования элементов предварительного распределителя в соответствии с настоящим изобретением.

Признак, в соответствии с которым по меньшей мере одно отклоняющее устройство, прикрепленное к устройству перелива или боковой стенке первого желоба, проходит сверху от верхней кромки второго желоба ко второму желобу, означает в соответствии с настоящим изобретением, что по меньшей мере одно отклоняющее устройство проходит по меньшей мере от устройства перелива вдоль направления к смежному второму отклоняющему устройству и заканчивается над вторым желобом выше верхней поверхности второго желоба или во втором желобе на верхней поверхности второго желоба или во втором желобе ниже верхней поверхности второго желоба.

Кроме того, признак «таким образом, что жидкость перетекает из первого желоба через устройство перелива и по меньшей мере одно отклоняющее устройство» означает, что устройство перелива и отклоняющее устройство расположены таким образом, что распределитель жидкости подходит для работы таким образом, что «жидкость перетекает из первого желоба через устройство перелива и по меньшей мере одно отклоняющее устройство». Таким образом, данный признак не требует, чтобы такой поток был реализован при любых возможных условиях работы, но достаточно, чтобы он был достижим при использовании соответствующих условий работы. Предпочтительно, чтобы по меньшей мере одно отклоняющее устройство, прикрепленное к устройству перелива или боковой стенке первого желоба, проходило сверху от верхней кромки второго желоба до или выше второго желоба таким образом, что жидкость перетекает из первого желоба через верхнюю поверхность устройства перелива и по меньшей мере одно отклоняющее устройство во второй желоб, если уровень жидкости в первом желобе достигает устройства перелива.

В соответствии с настоящим изобретением по меньшей мере один элемент предварительного распределителя распределителя жидкости содержит по меньшей мере два желоба, каждый из которых содержит множество выпускных отверстий. Предпочтительно по меньшей мере два, а более предпочтительно все из по меньшей мере двух желобов содержат по две боковые стенки каждый, при этом предпочтительно два смежных желоба элемента предварительного распределителя контактируют друг с другом и соединены друг с другом посредством своих боковых стенок. Таким образом, боковые стенки двух смежных желобов, посредством которых два смежных желоба контактируют друг с другом и соединены друг с другом, представляют собой отдельные боковые стенки, которые могут быть отделены друг от друга. Предпочтительно по меньшей мере боковые стенки желобов, контактирующих друг с другом или более предпочтительно все боковые стенки желобов имеют по меньшей мере по существу одинаковую длину и ширину, и желоба, контактирующие друг с другом, расположены таким образом, что обе боковые стенки контактируют друг с другом по всей своей области. Контакт означает, что они расположены близко друг к другу, что не исключает наличия небольшого зазора в несколько микрометров или миллиметров. Предпочтительно зазор, при наличии, составляет от 1 мкм до 50 мм, более предпочтительно от 1 мкм до 10 мм и еще более предпочтительно от 1 мкм до 5 мм, при этом зазор означает расстояние между двумя боковыми стенками. Как указано выше, смежные желоба могут быть соединены друг с другом посредством винтов, заклепок, зажимов или любым другим способом механического соединения, или простой точечной сваркой.

В дальнейшем развитии идеи настоящего изобретения предлагается, чтобы по меньшей мере два и более предпочтительно все из по меньшей мере двух желобов содержали по нижней стенке каждый, при этом нижняя стенка содержит множество выпускных отверстий. Кроме того, дополнительные выпускные отверстия могут быть расположены в одной или более боковых стенках по меньшей мере двух желобов. Предпочтительно нижние стенки по меньшей мере первого и второго желобов являются плоскими и по существу выровнены друг с другом, при этом «по существу выровнены друг с другом» означает, что нижняя стенка второго желоба находится в той же плоскости, что и нижняя стенка первого желоба, или в плоскости, составляющей не более чем 10% и предпочтительно не более чем 5% высоты самой высокой боковой стенки первого желоба ниже или выше плоскости нижней стенки первого желоба.

В соответствии с дополнительным предпочтительным вариантом реализации настоящего изобретения любой из по меньшей мере первого желоба и второго желоба и предпочтительно все они имеют форму полого короба, имеющего две боковые стенки, две передние стенки и нижнюю стенку, соединенные друг с другом, при этом нижняя стенка имеет множество выпускных отверстий. Все стенки герметично соединены друг с другом таким образом, что жидкость может выходить из желобов только через множество выпускных отверстий. Кроме того, предпочтительно, чтобы нижние стенки двух смежных желобов были по меньшей мере по существу выровнены друг с другом. Верхняя поверхность, противоположная нижней стенке каждого из желобов, может быть закрыта верхней стенкой, содержащей одно или более отверстий для подачи жидкости в желоба, или предпочтительно открыта. Смежные желоба могут иметь одинаковую ширину или могут иметь разную ширину.

Настоящее изобретение конкретно не ограничено в отношении формы поперечного сечения желобов или полых коробов соответственно. Например, полые коробы могут иметь, независимо друг от друга, квадратное, прямоугольное, трапециевидное, овальное, многоугольное или неправильное поперечное сечение. Однако хорошие результаты получаются, в частности, тогда, когда каждый полый короб имеет квадратное или прямоугольное поперечное сечение.

Предпочтительно ни один из желобов устройства предварительного распределителя не содержит внутреннюю разделительную стенку и, в частности, сваренную уплотняющей сваркой внутреннюю разделительную стенку.

Что касается формы устройства перелива, то настоящее изобретение конкретно не ограничено. Например, устройство перелива может содержать одно или более элементов, выбранных из группы, состоящей из кромок перелива, щелей перелива, отверстий перелива и произвольных комбинаций двух или более из них.

В соответствии с первым конкретным предпочтительным вариантом реализации настоящего изобретения устройство перелива первого желоба элемента предварительного распределителя указанного распределителя жидкости содержит одну или более кромок перелива или даже состоит из одной или более кромок перелива. Это может быть легко достигнуто за счет обеспечения двух боковых стенок первого желоба таким образом, что одна стенка выше другой из двух боковых стенок, при этом (одна) кромка перелива представляет собой верхнюю кромку нижней боковой стенки. Предпочтительно по меньшей мере одно отклоняющее устройство, прикрепленное к кромке перелива или боковой стенке первого желоба, проходит под углом от более чем 0° до менее чем 90° и предпочтительно от 30° до 60° от нижней боковой стенки первого желоба ко второму желобу. В связи с этим 0° соответствует плоскости, проходящей через нижнюю боковую стенку, а 90° соответствует плоскости, перпендикулярной плоскости нижней боковой стенки. Следовательно, в этом варианте реализации изобретения первый желоб имеет большую высоту, чем второй желоб.

Хорошие результаты достигаются, в частности, в этом варианте реализации изобретения тогда, когда кромка перелива (т.е. предпочтительно верхняя кромка нижней боковой стенки) находится на высоте, соответствующей от 50 до 95%, предпочтительно от 60 до 90% и более предпочтительно от 70 до 90% высоты более высокой боковой стенки. Кроме того, в этом варианте реализации изобретения предпочтительно, чтобы верхняя кромка боковой стенки второго желоба, соединенной с боковой стенкой первого желоба, содержащего или образующего кромку перелива, имела примерно ту же высоту, что и кромка перелива, или составляла от 90% до менее чем 100% высоты кромки перелива.

В дальнейшем развитии идеи настоящего изобретения предлагается, чтобы первый желоб имел одно отклоняющее устройство, которое прикреплено к кромке перелива или боковой стенке и проходит на по меньшей мере 50%, предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 90%, еще более предпочтительно по меньшей мере 95% и наиболее предпочтительно 100% длины кромки перелива. Это надежно обеспечивает равномерное перетекание жидкости по всей ширине кромки перелива из первого желоба во второй желоб. В зависимости от ширины и угла, при которых по меньшей мере одно отклоняющее устройство, прикрепленное к устройству перелива или боковой стенке, проходит сверху от верхней кромки второго желоба ко второму желобу, по меньшей мере одно отклоняющее устройство заканчивается во втором желобе или над вторым желобом над верхней поверхностью второго желоба или на верхней поверхности второго желоба, или ниже верхней поверхности второго желоба.

В соответствии с альтернативным вариантом этого варианта реализации изобретения кромка перелива и по меньшей мере одно отклоняющее устройство образованы путем изгибания одной из обеих боковых стенок первого желоба с образованием кромки перелива и отклоняющего устройства, неразъемно соединенного с кромкой перелива и предпочтительно проходящего под углом от более чем 0° до менее чем 90° и более предпочтительно от 30° до 60° от боковой стенки ко второму желобу.

В соответствии со вторым конкретным предпочтительным вариантом реализации настоящего изобретения устройство перелива первого желоба элемента предварительного распределителя указанного распределителя жидкости содержит одну или более и предпочтительно несколько щелей перелива. Щели перелива предпочтительно обеспечены в верхней части одной из боковых стенок первого желоба, при этом по меньшей мере одно отклоняющее устройство прикреплено к устройству перелива или боковой стенке таким образом, что жидкость, протекающая через щели перелива, перетекает через верхнюю поверхность по меньшей мере одного отклоняющего устройства, и при этом предпочтительно по меньшей мере одно отклоняющее устройство проходит под углом от более чем 0° до менее чем 90° и предпочтительно от 30° до 60° от боковой стенки, обеспеченной щелями перелива первого желоба, ко второму желобу. В этом варианте реализации изобретения обе боковые стенки первого желоба могут иметь одинаковый размер или разные размеры. Например, боковая стенка первого желоба, которая содержит щель (-и), расположена ниже, чем другая боковая стенка.

В этом варианте реализации изобретения щели перелива предпочтительно проходят от верхней кромки одной из боковых стенок первого желоба по существу вертикально вниз (т.е. продольная сторона щелей ориентирована вертикально), при этом предпочтительно щели проходят от верхней кромки одной из боковых стенок вертикально вниз на 5-100 мм и более предпочтительно на 20-60 мм. Верхние концы щелей могут располагаться на верхней кромке боковой стенки таким образом, что щели в их верхней части не окружены боковой стенкой, или верхние концы щелей могут располагаться ниже верхней кромки боковой стенки таким образом, что щели полностью окружены боковой стенкой.

В частности, в случае, когда верхние концы щелей расположены на верхней кромке боковой стенки таким образом, что щели в их верхней части не окружены боковой стенкой, вышеупомянутый первый предпочтительный вариант реализации изобретения, относящийся к кромке перелива, объединен со вторым предпочтительным вариантом реализации изобретения, относящимся к щелям перелива. Другими словами, в этом варианте первый желоб содержит щели перелива и несколько кромок перелива, а именно те части верхней кромки боковой стенки, в которых присутствуют щели перелива, которые прерываются щелями. Если поток жидкости является достаточно высоким, жидкость течет не только через щели перелива, но и через кромки перелива. Та часть боковой стенки первого желоба, которая покрывает кромку (-и) перелива и щели перелива, представляет собой устройство перелива.

По меньшей мере одно отклоняющее устройство прикреплено в этом варианте реализации изобретения к устройству перелива первого желоба в самой нижней точке всех щелей перелива или ниже нее.

В дальнейшем развитии идеи настоящего изобретения предлагается, чтобы первый желоб имел одно отклоняющее устройство, которое прикреплено к устройству перелива или боковой стенке и проходит на по меньшей мере 50%, предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 90%, еще более предпочтительно по меньшей мере 95% и наиболее предпочтительно 100% длины боковой стенки, обеспеченной щелями перелива первого желоба. Это надежно обеспечивает равномерное перетекание жидкости по всей ширине устройства перелива из первого желоба во второй желоб. В зависимости от ширины и угла, при которых по меньшей мере одно отклоняющее устройство, прикрепленное к устройству перелива или боковой стенке, проходит сверху от верхней кромки второго желоба ко второму желобу, по меньшей мере одно отклоняющее устройство заканчивается во втором желобе или над вторым желобом над верхней поверхностью второго желоба или на верхней поверхности второго желоба, или ниже верхней поверхности второго желоба.

В соответствии с третьим конкретным предпочтительным вариантом реализации настоящего изобретения устройство перелива первого желоба элемента предварительного распределителя указанного распределителя жидкости содержит одно или более и предпочтительно несколько отверстий перелива, имеющих другую форму, чем у щелей, например имея круглое, овальное или эллиптическое поперечное сечение. Предпочтительные признаки, описанные выше в отношении щелей перелива второго варианта реализации изобретения, также являются предпочтительными для отверстий перелива третьего варианта реализации изобретения.

Предпочтительно по меньшей мере одно отклоняющее устройство первого желоба устройства предварительного распределителя указанного распределителя жидкости в соответствии с настоящим изобретением проходит от кромки перелива в направлении к смежному второму желобу на 1-30% и предпочтительно на 5-20% по ширине второго желоба. Направление к смежному второму желобу представляет собой направление прямой линии, проходящей перпендикулярно через все боковые стенки первого и второго желобов.

Хорошие результаты, в частности, получают тогда, когда по меньшей мере одно отклоняющее устройство первого желоба проходит от устройства перелива в направлении к смежному второму желобу на расстояние от 10 до 40 мм.

В соответствии с дополнительным предпочтительным вариантом реализации настоящего изобретения по меньшей мере один элемент предварительного распределителя указанного распределителя жидкости содержит три желоба, каждый из которых содержит две боковые стенки, при этом первый желоб и второй желоб контактируют друг с другом и соединены друг с другом посредством каждой из своих боковых стенок, а второй желоб и третий желоб контактируют друг с другом и соединены друг с другом посредством каждой из своих боковых стенок, при этом каждый из первого желоба и второго желоба имеет устройство перелива и по меньшей мере одно отклоняющее устройство, прикрепленное к устройству перелива или боковой стенке, при этом каждый из второго желоба и третьего желоба имеет верхнюю кромку, при этом по меньшей мере одно отклоняющее устройство, прикрепленное к устройству перелива или боковой стенке первого желоба, проходит сверху от верхней кромки второго желоба ко второму желобу таким образом, что жидкость протекает из первого желоба через устройство перелива (предпочтительно через верхнюю поверхность устройства перелива) и по меньшей мере одно отклоняющее устройство во второй желоб, если уровень жидкости в первом желобе достигает устройства перелива, и при этом по меньшей мере одно отклоняющее устройство, прикрепленное к устройству перелива второго желоба, проходит сверху от верхней кромки второго желоба к третьему желобу таким образом, что жидкость протекает из второго желоба через кромку перелива и по меньшей мере одно отклоняющее устройство в третий желоб, если уровень жидкости во втором желобе достигает устройства перелива.

Каждый из признаков, упомянутых выше для устройства перелива и по меньшей мере одного отклоняющего устройства первого желоба, является также предпочтительным для устройства перелива и по меньшей мере одного отклоняющего устройства второго желоба. В частности, предпочтительно, чтобы каждое из отклоняющих устройств первого желоба и второго желоба проходило под углом от более чем 0° до менее чем 90° и предпочтительно от 30° до 60° относительно нижней боковой стенки соответствующего желоба.

Кроме того, предпочтительно, чтобы первый желоб имел большую высоту, чем второй желоб, и чтобы второй желоб имел большую высоту, чем третий желоб. Высота желоба означает длину прямой линии, проходящей от самой нижней точки до самой верхней точки желоба.

В соответствии с дальнейшим развитием идеи настоящего изобретения элемент предварительного распределителя или, в случае более чем одного элемента предварительного распределителя, по меньшей мере один и более предпочтительно все элементы предварительного распределителя содержат четыре, пять, шесть или еще больше желобов, которые реализованы и соединены друг с другом аналогично вышеописанным первому желобу, второму желобу и третьему желобу.

В зависимости от диаметра распределителя жидкости и запланированной жидкостной нагрузки предпочтительно, чтобы распределитель жидкости в соответствии с настоящим изобретением содержал от одного до четырех элементов предварительного распределителя. Предпочтительно каждый из этих элементов предварительного распределителя выполнен, как описано выше. Если распределитель жидкости содержит более одного элемента предварительного распределителя, предпочтительно, чтобы все элементы предварительного распределителя были расположены по меньшей мере по существу параллельно друг другу и по меньшей мере по существу в одной плоскости. «По меньшей мере по существу параллельно» означает, что продольные оси смежных желобов не отклоняются от параллельного расположения более чем на 20°, предпочтительно не более чем на 10° и более предпочтительно не более чем на 5°. «По меньшей мере по существу в одной плоскости» означает, что нижние стенки желобов не отклоняются более чем на 10% высоты первого желоба от плоскости, охватываемой нижней стенкой первого желоба.

Кроме того, предпочтительно, чтобы элементы распределителя были расположены рядом друг с другом и по меньшей мере по существу в одной плоскости. «По меньшей мере по существу в одной плоскости» определяется для элементов распределителя таким же образом, как и для элементов предварительного распределителя.

Элементы распределителя могут быть составлены и расположены относительно друг друга, как это известно в предшествующем уровне техники. Например, элементы распределителя могут содержать первую группу элементов распределителя, расположенных по меньшей мере по существу параллельно друг другу, которые имеют форму полого короба, имеющего две боковые стенки, две передние стенки и нижнюю стенку, соединенные друг с другом, при этом нижняя стенка и/или одна из боковых стенок имеет множество выпускных отверстий. Предпочтительно, чтобы полый короб имел квадратное или прямоугольное поперечное сечение, но в принципе он также может иметь квадратное, прямоугольное, трапециевидное, овальное, многоугольное или неправильное поперечное сечение. Верхние поверхности, противоположные нижней стенке, могут быть открытыми или каждая из них может быть закрыта верхней стенкой. Предпочтительно каждая верхняя поверхность элементов распределителя расположена таким образом, что жидкость, протекающая через множество выпускных отверстий по меньшей мере двух желобов по меньшей мере одного элемента предварительного распределителя, протекает через верхнюю поверхность в элементы распределителя первой группы. В частности, хорошие результаты достигаются, когда нижние стенки элементов распределителя первой группы по меньшей мере по существу выровнены друг с другом. В частности, нижние стенки элементов распределителя первой группы могут быть расположены таким образом, что их оси длины по меньшей мере по существу перпендикулярны осям длины элементов предварительного распределителя.

Если распределитель жидкости содержит только элементы распределителя первой группы, предпочтительно, чтобы множество выпускных отверстий было обеспечено в их боковых стенках. Однако в дополнение к этому они могут содержать множество выпускных отверстий в своей нижней стенке (стенках) или вместо выпускных отверстий в боковых стенках только в своей нижней стенке (стенках). Предпочтительно распределитель жидкости содержит для каждого из элементов распределителя по меньшей мере один экран, который расположен перед выпускными отверстиями соответствующего элемента распределителя таким образом, что струя жидкости, вытекающая через выпускные отверстия каждого из элементов распределителя, падает на поверхность по меньшей мере одного экрана и деформируется на нем в тонкие стекающие жидкостные пленки. В частности, когда распределитель жидкости предназначен для насадочной колонны, предпочтительно, чтобы по меньшей мере один экран был расположен таким образом, чтобы он защищал выпускные отверстия от газового потока, протекающего вверх.

В дальнейшем развитии идеи настоящего изобретения предлагается, что по меньшей мере один экран расположен перед выпускными отверстиями таким образом, чтобы в случае максимального истечения жидкости струи жидкости, истекающие через выпускные отверстия элементов распределителя второй группы падали на поверхность по меньшей мере одного экрана под углами менее чем 60°, предпочтительно менее чем 30° и более предпочтительно менее чем 10°. Имеется угол между направлением истечения струи жидкости через выпускные отверстия и касательной в точке поверхности экрана, на которую падает струя жидкости.

Каждый из по меньшей мере одного экрана может иметь форму сигмоидальной кривой в вертикальном направлении, а также в сечении, параллельном струе, при этом сигмоидальная кривая более предпочтительно изогнута вниз и/или имеет в основном постоянную кривизну в области, в которой струи жидкости падают на поверхность по меньшей мере одного экрана.

Предпочтительно по меньшей мере один экран расположен перед выпускными отверстиями таким образом, что струи жидкости, истекающие через выпускные отверстия элементов распределителя, падают на поверхность по меньшей мере одного экрана по существу по касательной.

В соответствии с альтернативным вариантом реализации настоящего изобретения распределитель жидкости может содержать, в дополнение к элементам распределителя вышеупомянутой первой группы, вторую группу элементов распределителя, которые имеют форму полого короба, имеющего две боковые стенки, две передние стенки и одну или две нижние стенки, соединенные друг с другом, при этом нижняя (-ие) стенка (-и) и/или одна из боковых стенок имеют множество выпускных отверстий для истечения жидкости в виде струй, при этом верхняя поверхность, противоположная нижней стенке, открыта или закрыта верхней стенкой, и жидкость, протекающая через выпускные отверстия элементов распределителя первой группы, протекает через верхнюю поверхность и/или через отверстие (-я) верхней стенки и/или через отверстие в боковых стенках элементов распределителя второй группы в элементы распределителя второй группы.

Предпочтительно распределитель жидкости содержит для каждого из элементов распределителя второй группы по меньшей мере один экран, который более предпочтительно расположен и выполнен, как описано выше для варианта реализации изобретения, в котором распределитель жидкости содержит только элементы распределителя первой группы.

В соответствии с еще одним вариантом реализации настоящего изобретения распределитель жидкости может содержать вместо вышеупомянутых первой и второй групп элементов распределителя, элементы распределителя, каждый из которых обеспечен разделительной стенкой, таким образом разделяя внутренний объем элемента распределителя на первую камеру и вторую камеру. Камера распределения может представлять собой желоб, как описано выше, т.е. желоб, содержащий две боковые стенки, две передние стенки и нижнюю стенку Расположенная в нем разделительная стенка предпочтительно не соединена с какими-либо отклоняющими устройствами. Выпускные отверстия обеспечены в нижней стенке и/или в боковых стенках обеих камер каждого элемента распределителя. Распределитель жидкости с по меньшей мере одним элементом предварительного распределителя в соответствии с настоящим изобретением и одним или более из этих элементов распределителя особенно подходит для использования в реакторе для распределения одной или более жидкостей над слоем катализатора. Такой распределитель жидкости особенно подходит для использования для индивидуального распределения жидкой фазы на один или более слоев катализатора в реакторе. Например, каждая из двух камер каждого элемента распределения заполняется различной жидкостью, при этом обе жидкости распределяются отдельно друг от друга через выпускные отверстия соответствующих камер каждого элемента распределения на слой катализатора, расположенный под ними. Для воспроизводства очистки элементов распределителя чистящая жидкость может подаваться с повышенной нагрузкой в одну из камер элементов распределителя таким образом, что жидкость перетекает из соответствующей камеры в смежную камеру каждого элемента распределителя.

В соответствии с дополнительным аспектом настоящее изобретение относится к колонне для массообмена, в частности, для абсорбции, отгонки, очистки или ректификации, при этом колонна содержит по меньшей мере одну насадку и по меньшей мере один вышеописанный распределитель жидкости. Кроме того, настоящее изобретение относится к реактору, содержащему один или более слоев катализатора и по меньшей мере один вышеописанный распределитель жидкости для распределения жидкости над одним или более слоями катализатора.

Кроме того, настоящее изобретение относится к способу разделения по меньшей мере двух текучих сред, предпочтительно для проведения абсорбции, отгонки, очистки или ректификации, при этом способ осуществляют с использованием по меньшей мере одной вышеупомянутой колонны. Кроме того, настоящее изобретение относится к способу распределения жидкости и предпочтительно двух разных жидкостей отдельно друг от друга над одним или более слоями катализатора в реакторе, при этом способ осуществляют с использованием по меньшей мере одного вышеупомянутого реактора.

В соответствии с другим конкретным предпочтительным вариантом реализации настоящего изобретения распределитель жидкости содержит только элементы распределителя, которые являются такими, как описано выше для второй группы элементов распределителя.

Далее настоящая патентная заявка описана в качестве примера со ссылкой на преимущественные варианты реализации изобретения и прилагаемые графические материалы.

В них показано следующее:

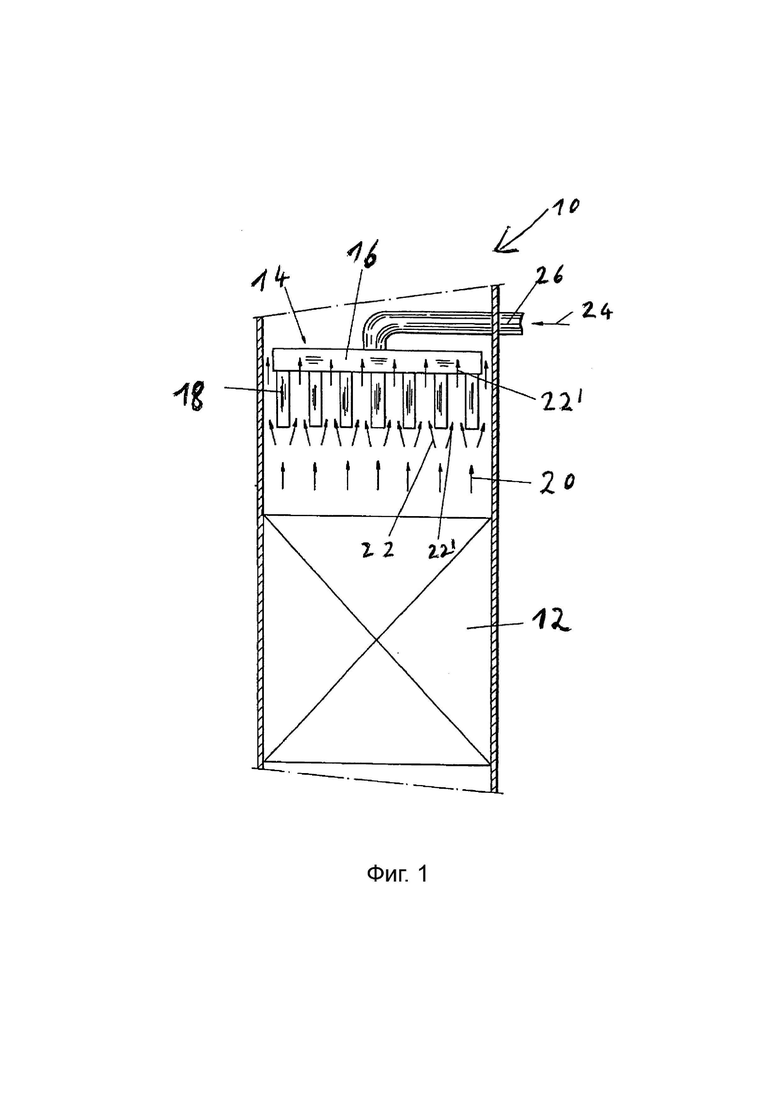

Фиг. 1 Схематический вид в продольном сечении массообменной колонны, содержащей насадку и распределитель жидкости, в соответствии с одним вариантом реализации настоящего изобретения.

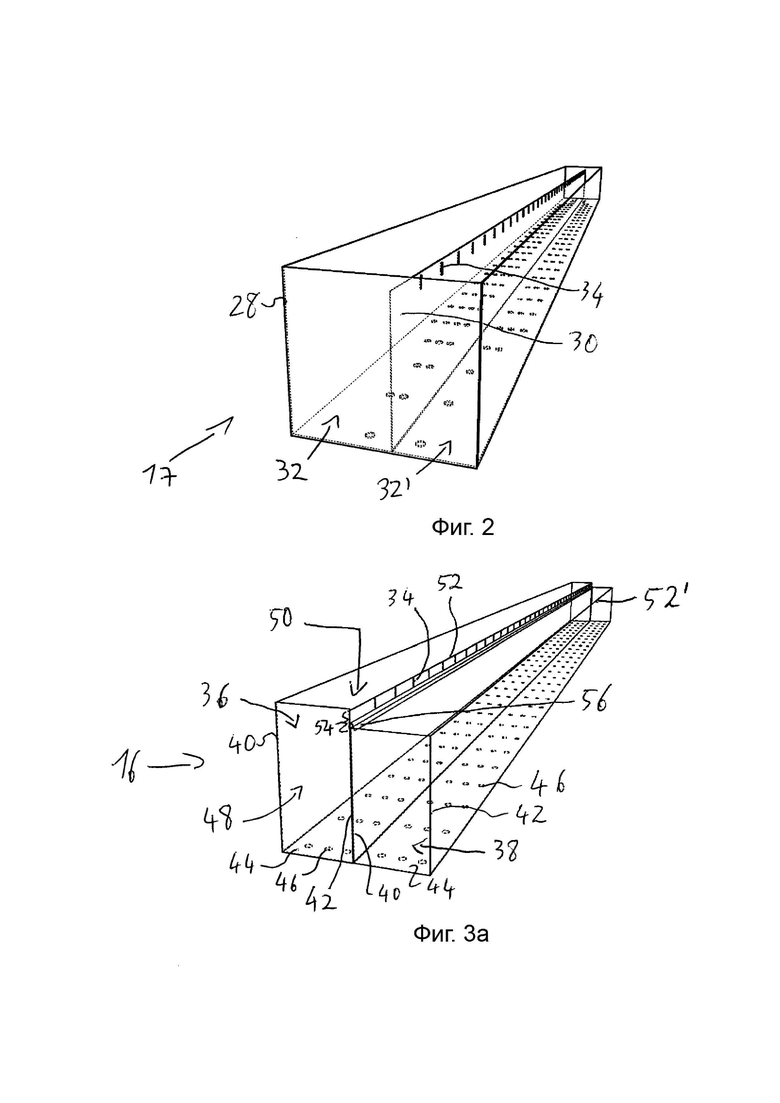

Фиг. 2 Схематический вид в перспективе элемента предварительного распределителя распределителя жидкости в соответствии с предшествующим уровнем техники.

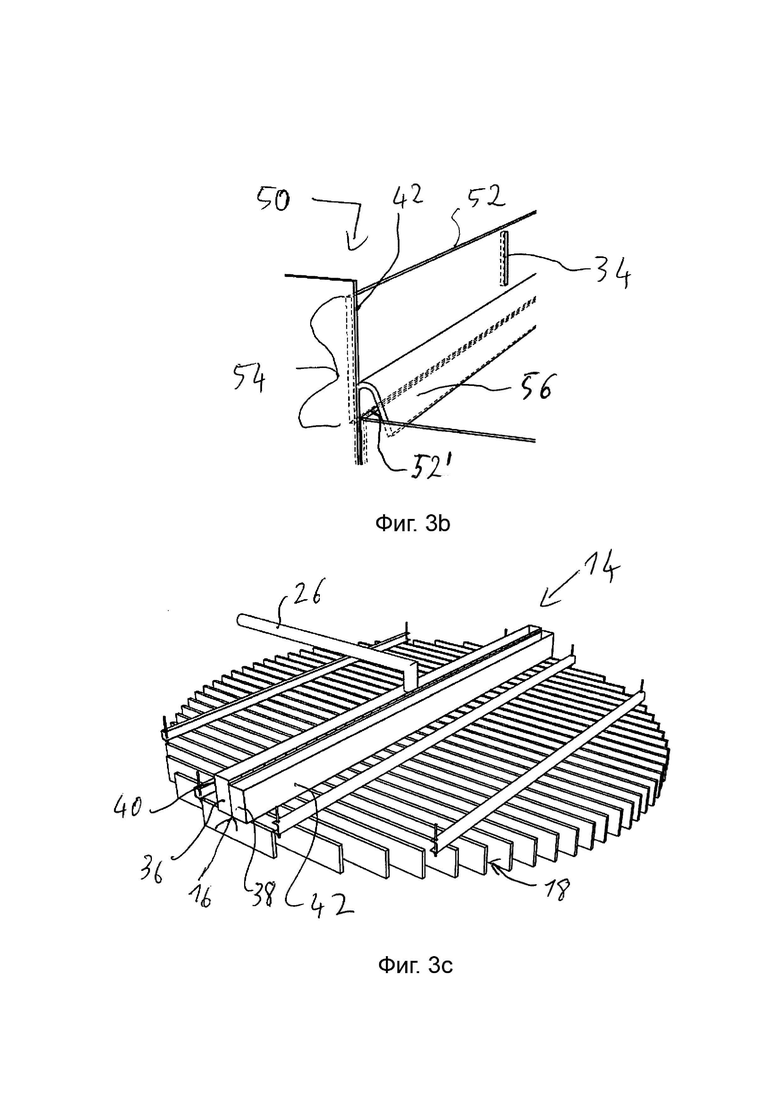

Фиг. 3a Схематический вид в перспективе элемента предварительного распределителя распределителя жидкости в соответствии с одним вариантом реализации настоящего изобретения.

Фиг. 3b Увеличенный вид в сечении элемента предварительного распределителя, показанного на Фиг. 3а.

Фиг. 3c Схематический вид в перспективе распределителя жидкости, содержащего элемент предварительного распределителя, показанный на Фиг. 3а.

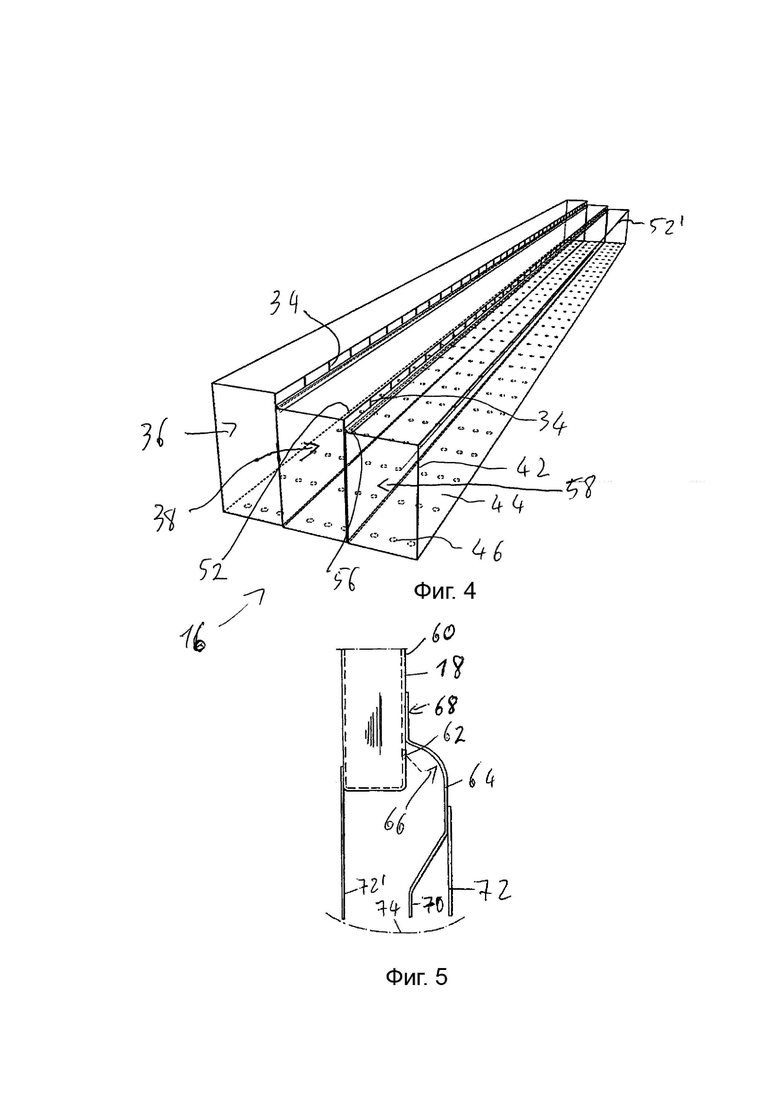

Фиг. 4 Схематический вид в перспективе элемента предварительного распределителя распределителя жидкости в соответствии с другим вариантом реализации настоящего изобретения.

Фиг. 5 Схематический вид в сечении элемента распределения распределителя жидкости в соответствии с другим вариантом реализации настоящего изобретения.

Массообменная колонна 10, показанная на Фиг. 1, содержит насадку 12 и распределитель 14 жидкости. Распределитель 14 жидкости содержит элемент 16 предварительного распределителя и несколько элементов 18 распределителя. Во время работы массообменной колонны 10 газ 20 поднимается по массообменной колонне 10, проходит вокруг элементов18 распределителя и разделяется элементами 18 распределителя на множество частичных газовых потоков 22', 22. Жидкость 24 подается в распределитель 14 жидкости по питающей линии 26 и направляется через элемент 16 предварительного распределителя в элементы 18 распределителя, откуда она равномерно распределяется по насадке 12.

Элемент 17 предварительного распределителя распределителя жидкости в соответствии с предшествующим уровнем техники, показанный на Фиг. 2, состоит из желоба 28 и содержит разделительную стенку 30, которая прикреплена к желобу 28 с помощью уплотняющей сварки, которая проходит вдоль оси длины желоба 28 и которая разделяет желоб 28 на две камеры, а именно первую камеру 32 и вторую камеру 32'. Разделительная стенка 32 содержит щели 34 перелива. Если уровень жидкости достигает в одной из камер 32, 32’ желоба 28 нижнего конца щелей 34 перелива, жидкость перетекает через щели 34 перелива в другую камеру 32, 32’ желоба 28. Этот элемент 17 сваренного уплотняющей сваркой многоступенчатого предварительного распределителя предшествующего уровня техники имеет несколько недостатков. Во-первых, разделительная стенка 30 должна быть закреплена в желобе 28 такого элемента 17 предварительного распределителя посредством уплотняющей сварки, чтобы даже при длительной эксплуатации надежно обеспечить перетекание жидкости из первой камеры 32 во вторую. камеру 32' (или наоборот) элемента 17 предварительного распределителя исключительно через щели 34 перелива. Однако уплотняющая сварка приводит к значительному сварочному тепловому воздействию и требует специального сварочного оборудования. Во-вторых, поскольку такой элемент 17 предварительного распределителя необходимо перемещать во время установки в массообменной колонне 10 через люк, его максимальная ширина и максимальная высота ограничены, что, в свою очередь, ограничивает верхнюю границу рабочего диапазона. В-третьих, поскольку такой элемент 17 предварительного распределителя представляет собой цельный желоб, он имеет довольно большой вес, если использовать максимально возможные размеры, допускаемые размерами люка, что затрудняет его установку.

Для устранения этих недостатков элемент 16 предварительного распределителя распределителя жидкости в соответствии с одним вариантом реализации настоящего изобретения, как показано на Фиг. 3a-3c, содержит два желоба 36, 38, а именно первый желоб 36 и второй желоб 38. На Фиг. 3a и 3b схематически показан элемент 16 предварительного распределителя, тогда как на Фиг. 3c показан распределитель 14 жидкости, содержащий элемент 16 предварительного распределителя, показанный на Фиг. 3a и 3b, а также элементы 18 распределителя. Каждый из желобов 36, 38 содержит две боковые стенки 40, 42, нижнюю стенку 44, содержащую множество выпускных отверстий 46, и две передние стенки 48. Первый желоб 36 и второй желоб 38 соединены друг с другом, например, путем заклепывания второй боковой стенки 42 первого желоба 36 с первой боковой стенкой 40 второго желоба 38. Верхняя поверхность 50 обоих желобов 36, 38 является открытой. Вторая стенка 42 первого желоба 36 немного ниже первой стенки 40 и имеет несколько щелей 34 перелива. Кроме того, верхняя кромка 52 второй стенки 42 первого желоба 36, прерываемая щелями 34 перелива, образует несколько кромок 52 перелива. Эта часть боковой стенки 42, содержащая кромки 52 перелива и щели 34 перелива, представляет собой устройство 54 перелива первого желоба 36. Немного ниже нижнего конца щелей 34 перелива расположено отклоняющее устройство 56, которое соединено с устройством 54 перелива, образованным второй стенкой 42 первого желоба 36. Отклоняющее устройство 56 проходит под углом более чем около 45° от второй боковой стенки 42 первого желоба 36 ко второму желобу 38. Первая и вторая боковые стенки 42, 44 второго желоба 38 и, таким образом, также верхние кромки 52' боковых стенок являются более низкими, чем у первого желоба 36.

Во время работы жидкость протекает из питающей линии 26, как показано на Фиг. 3 с, в первый желоб 36 элемента 16 предварительного распределителя. Часть жидкости протекает через выпускные отверстия 46 первого желоба 36 элемента 16 предварительного распределителя, как показано на Фиг. 3а и 3b, в желоба элементов 18 распределителя, как показано на Фиг. 3 с, расположенных под элементом 16 предварительного распределителя. Если жидкостная нагрузка достаточно высока, уровень жидкости внутри первого желоба достигает нижнего конца щелей 34 и, если он еще выше, возможно, также верхней кромки 52 или кромок 52 перелива соответственно первого желоба 36. Затем другая часть жидкости протекает через щели 34 перелива и, возможно, также верхнюю кромку 52 или кромки 52 перелива соответственно, а оттуда через отклоняющее устройство 56 во второй желоб 38. Оттуда жидкость протекает через выпускные отверстия 46 второго желоба 38 элемента 16 предварительного распределителя в желоба элементов 18 распределителя, как показано на Фиг. 3 с, расположенных под элементом предварительного распределителя. Благодаря отсутствию сваренной уплотняющей сваркой разделительной стенки, как в предшествующем уровне техники и как показано на Фиг. 2, элемент 16 предварительного распределителя указанного распределителя жидкости в соответствии с настоящим изобретением несложно изготовить, и к нему, в частности, не применяется тепловое воздействие при сварке или в лучшем случае применяется минимально, и вообще не требуется или требуется только простое сварочное оборудование. Это связано с тем, что благодаря устройству 54 перелива и по меньшей мере одному отклоняющему устройству 56, соединенному с ним и проходящему во второй желоб 38, жидкость надежно и полностью без каких-либо потерь жидкости перетекает из первого желоба 36 через устройство 54 перелива и по меньшей мере одно отклоняющее устройство 56 во второй желоб 38, даже если между обеими желобами 36, 38 должен быть небольшой зазор, поскольку одно отклоняющее устройство 56 проходит во второй желоб 38 и, таким образом, над возможным небольшим зазором. Кроме того, поскольку элемент 16 предварительного распределителя содержит два отдельных желоба 36, 38, которые могут быть легко соединены внутри сепарационного устройства, каждый из желобов 36, 38 может иметь те же размеры, что и цельный элемент 17 сваренного уплотняющей сваркой многоступенчатого предварительного распределителя предшествующего уровня техники таким образом, что элемент 16 предварительного распределителя по настоящему изобретению может иметь ширину в два раза или еще больше, чем элемент 17 сваренного уплотняющей сваркой многоступенчатого предварительного распределителя предшествующего уровня техники. Благодаря возможности достижения большей ширины элемент 16 предварительного распределителя в соответствии с настоящим изобретением может быть выполнен с возможностью работы в еще более широком рабочем диапазоне и, таким образом, при еще более высоких жидкостных нагрузках, чем известные элементы 17 сваренного уплотняющей сваркой многоступенчатого предварительного распределителя предшествующего уровня техники. Более того, поскольку желоба 36, 38 элемента 16 предварительного распределителя в соответствии с настоящим изобретением могут перемещаться отдельно друг от друга через люк сепарационного устройства, каждый из них может быть выполнен с возможностью иметь сравнительно небольшой вес, чтобы их можно было легко транспортировать, при этом путем объединения достаточно большого количества желобов 36, 38 друг с другом в один элемент 16 предварительного распределителя, тем не менее, можно охватить сопоставимый большой рабочий диапазон.

Элемент предварительного распределителя, схематически показанный на Фиг. 4, аналогичен элементу, описанному выше в отношении Фиг. 3а-3с, но он содержит три желоба 36, 38, 58. Каждый из трех желобов 36, 38, 58 содержит две боковые стенки 40, 42, при этом первый желоб 36 и второй желоб 38 контактируют друг с другом и соединены друг с другом посредством каждой из своих боковых стенок 40, 42, и второй желоб 38 и третий желоб 58 контактируют друг с другом и соединены друг с другом посредством каждой из своих боковых стенок 40, 42, при этом каждый из первого желоба 36 и второго желоба 38 имеет устройство 54 перелива и по меньшей мере одно отклоняющее устройство 56, прикрепленное к устройству 54 перелива. Каждый из второго желоба 38 и третьего желоба 58 имеет верхнюю кромку 52, 52', при этом по меньшей мере одно отклоняющее устройство 56, прикрепленное к устройству 54 перелива первого желоба 36, проходит сверху от верхней кромки второго желоба 38 ко второму желобу 38 таким образом, что жидкость перетекает из первого желоба 36 через устройство 54 перелива и по меньшей мере одно отклоняющее устройство 56 во второй желоб 38, если уровень жидкости в первом желобе 36 достигает устройства 54 перелива, и при этом по меньшей мере одно отклоняющее устройство 56, прикрепленное к устройству 54 перелива второго желоба 38, проходит сверху от верхней кромки второго желоба 38 к третьему желобу 58 таким образом, что жидкость протекает из второго желоба 38 через устройство 54 перелива и по меньшей мере одно отклоняющее устройство 56 в третий желоб 58, если уровень жидкости во втором желобе 38 достигает устройства 54 перелива.

На Фиг. 5 показан схематический вид в сечении одного из множества элементов 18 распределителя распределителя 14 жидкости в соответствии с другим вариантом реализации настоящего изобретения. Соответственно, каждый из элементов 18 распределителя имеет форму желоба и обеспечивает в нижней части одной из его боковых стенок 60 множество выпускных отверстий 62. Перед выпускными отверстиями 62 расположен экран 64 таким образом, что струи жидкости, истекающие через выпускные отверстия 62, падают на поверхность экрана 64 и деформируются на ней в тонкие стекающие жидкостные пленки. Экран 64 имеет в поперечном сечении форму сигмоидальной кривой, при этом сигмоидальная кривая изогнута вниз, и сигмоидальная кривая имеет в основном постоянную кривизну в области 66 падения, в которой струи жидкости падают на поверхность экрана 64. Экран 64 прикреплен к элементу 18 распределителя на его верхнем конце 68 и выполнен на его нижнем конце в виде капельной кромки 70. Экран 64 дополнительно содержит две юбки 72, 72'. В то время как первая юбка 72 прикреплена к экрану 64, вторая юбка 72' прикреплена к распределителю 18 жидкости. Обе юбки 72, 72' позволяют преимущественно воздействовать на поток газа 20, а именно таким образом, что под элементом 18 распределителя образуется застойная зона 74, при этом капельная кромка 70 экрана 30 расположена внутри застойной зоны 74. Во время работы массообменной колонны 10 жидкость вытекает из выпускных отверстий 62 в виде струй жидкости, которые в области 66 падения падают на поверхность экрана 64 по существу по касательной, образуя тонкую стекающую жидкостную пленку, которая стекает по экрану 64 вниз к капельной кромке 70. Капли или струйки, образующиеся на капельной кромке 70, падают на поверхность насадки 12, которая расположена близко под капельной кромкой 70 экрана 64. Благодаря кривизне жидкостная пленка не возмущается или по меньшей мере лишь в небольшой степени возмущается восходящим газом 20, поскольку газ 20 направляется экраном 30 в сторону от тонкой жидкостной пленки, стекающей по поверхности экрана 64. В связи с этим капли жидкости, образующиеся на капельной кромке 70, падают на находящуюся ниже насадку 12 без уноса или по меньшей мере по существу без уноса каких-либо капель восходящим газом 20.

Перечень ссылочных позиций

10 Сепарационное устройство / массообменная колонна

12 Насадка

14 Распределитель жидкости

16 Элемент предварительного распределителя

17 Элемент предварительного распределителя в соответствии с предшествующим уровнем техники

18 Элемент распределителя

20 Газ

22, 22' Частичные потоки газа

24 Жидкость

26 Питающая линия

28Желоб в соответствии с предшествующим уровнем техники

30 Разделительная стенка в соответствии с предшествующим уровнем техники

32 Первая камера в соответствии с предшествующим уровнем техники

32' Вторая камера в соответствии с предшествующим уровнем техники

34 Щели перелива

36 Первый желоб

38 Второй желоб

40 Первая боковая стенка желоба

42 Вторая боковая стенка желоба

44 Нижняя стенка желоба

46 Выпускные отверстия

48 Передняя стенка желоба

50 Верхняя поверхность желоба

52, 52' Верхняя кромка / кромка (-и) перелива желоба

54 Устройство перелива желоба

56 Отклоняющее устройство желоба

58 Третий желоб

60 Боковая стенка желоба элемента распределителя

62 Выходное отверстие желоба элемента распределителя

64 Экран элемента распределителя

66 Область падения экрана

68 Верхний конец элемента распределителя

70 Капельная кромка экрана элемента распределителя

72, 72' Юбки экрана элемента распределителя

74 Застойная зона

Изобретение относится к распределителю жидкости для сепарационного устройства. Распределитель жидкости для сепарационного устройства, например для массообменной колонны, в частности для насадочной колонны для абсорбции, отгонки, очистки или ректификации, или для реактора, например для распределения жидкости над слоем катализатора в реакторе, содержит по меньшей мере один элемент предварительного распределителя и множество элементов распределителя, при этом по меньшей мере один элемент предварительного распределителя расположен над множеством элементов распределителя, при этом по меньшей мере один элемент предварительного распределителя содержит по меньшей мере два желоба, каждый из которых содержит множество выпускных отверстий, при этом каждые два из по меньшей мере двух желобов соединены друг с другом, при этом первый из по меньшей мере двух желобов имеет устройство перелива и по меньшей мере одно отклоняющее устройство, прикрепленное к устройству перелива или боковой стенке первого из по меньшей мере двух желобов, при этом второй из по меньшей мере двух желобов имеет верхнюю кромку, при этом по меньшей мере одно отклоняющее устройство, прикрепленное к устройству перелива или боковой стенке первого желоба, проходит сверху от верхней кромки второго желоба ко второму желобу таким образом, что жидкость протекает из первого желоба через устройство перелива и по меньшей мере одно отклоняющее устройство во второй желоб, если уровень жидкости в первом желобе достигает устройства перелива. Технический результат – обеспечение легкой установки и работы при широком рабочем диапазоне. 3 н. и 11 з.п. ф-лы, 5 ил.

1. Распределитель (14) жидкости для сепарационного устройства (10), например для массообменной колонны (10), в частности для насадочной колонны для абсорбции, отгонки, очистки или ректификации, или для реактора, например для распределения жидкости над слоем катализатора реактора, при этом распределитель (14) жидкости содержит по меньшей мере один элемент (16) предварительного распределителя и множество элементов (18) распределителя, при этом по меньшей мере один элемент (16) предварительного распределителя расположен над множеством элементов (18) распределителя, при этом по меньшей мере один элемент (16) предварительного распределителя содержит по меньшей мере два желоба (36, 38, 58), каждый из которых содержит множество выпускных отверстий (46), при этом каждые два из по меньшей мере двух желобов (36, 38, 58) соединены друг с другом, при этом первый из по меньшей мере двух желобов (36) имеет устройство (54) перелива и по меньшей мере одно отклоняющее устройство (56), прикрепленное к устройству (54) перелива или боковой стенке (42) первого из по меньшей мере двух желобов (36), при этом второй из по меньшей мере двух желобов (38) имеет верхнюю кромку, при этом по меньшей мере одно отклоняющее устройство (56), прикрепленное к устройству (54) перелива первого желоба (36), проходит сверху от верхней кромки (52, 52') второго желоба (38) ко второму желобу (38) таким образом, что жидкость протекает из первого желоба (36) через устройство (54) перелива или боковую стенку (42) и по меньшей мере одно отклоняющее устройство (56) во второй желоб (38), если уровень жидкости в первом желобе (36) достигает устройства (54) перелива, при этом элементы (18) распределителя содержат первую группу элементов (18) распределителя, расположенных, по меньшей мере, по существу параллельно друг другу, которые имеют форму полого короба, имеющего две боковые стенки (40, 42), две передние стенки (48) и нижнюю стенку (44), соединенные друг с другом, при этом нижняя(ие) стенка(и) (44) и/или одна из боковых стенок (40, 42) имеет множество выпускных отверстий (46), при этом верхняя поверхность, противоположная нижней стенке (44), открыта и расположена таким образом, что жидкость, протекающая через множество выпускных отверстий (46) по меньшей мере двух желобов (36, 38, 58) элемента (16) предварительного распределителя, протекает через верхнюю поверхность в элементы (18) распределителя первой группы.

2. Распределитель (14) жидкости по п. 1, отличающийся тем, что каждый из по меньшей мере первого желоба (36) и второго желоба (38) имеет две боковые стенки (40, 42) и предпочтительно каждый из по меньшей мере первого желоба (36) и второго желоба (38) имеет нижнюю стенку с множеством выпускных отверстий (46), при этом предпочтительно нижние стенки по меньшей мере первого и второго желобов (36, 38) являются плоскими и по существу выровнены друг с другом, при этом «по существу выровнены друг с другом» означает, что нижняя стенка второго желоба (38) находится в той же плоскости, что и нижняя стенка первого желоба (36), или в плоскости, составляющей не более чем 10% и предпочтительно не более чем 5% высоты самой высокой боковой стенки (40) первого желоба (36) ниже или выше плоскости нижней стенки первого желоба (36).

3. Распределитель (14) жидкости по п. 1 или 2, отличающийся тем, что по меньшей мере первый желоб (36) и второй желоб (38) контактируют друг с другом и соединены друг с другом каждой из их боковых стенок (40, 42).

4. Распределитель (14) жидкости по любому из предшествующих пунктов, отличающийся тем, что любой из по меньшей мере первого желоба (36) и второго желоба (38) имеет форму полого короба, имеющего две боковые стенки (40, 42), две передние стенки (48) и нижнюю стенку (44), соединенные друг с другом, при этом нижняя стенка (44) имеет множество выпускных отверстий (46), при этом верхняя поверхность, расположенная напротив нижней стенки (44), является открытой, и при этом предпочтительно нижние стенки (44) по меньшей мере первого желоба (36) и второго желоба (38), по меньшей мере, по существу выровнены друг с другом, при этом полый короб предпочтительно имеет квадратное, прямоугольное, трапециевидное, овальное, многоугольное или неправильное поперечное сечение.

5. Распределитель (14) жидкости по любому из предшествующих пунктов, отличающийся тем, что устройство (54) перелива содержит один или более элементов, выбранных из группы, состоящей из кромок перелива, щелей перелива, отверстий перелива и произвольных комбинаций двух или более из них.

6. Распределитель (14) жидкости по п. 5, отличающийся тем, что устройство (54) перелива первого желоба (36) содержит кромку (52) перелива, при этом одна из двух боковых стенок (40, 42) первого желоба (36) выше другой из двух боковых стенок (40, 42), при этом кромка (52) перелива представляет собой верхнюю кромку нижней боковой стенки (42), при этом по меньшей мере одно отклоняющее устройство (56) прикреплено к кромке (52) перелива или боковой стенке (42) и проходит под углом от более чем 0° до менее чем 90° и предпочтительно от 30 до 60° от нижней боковой стенки (42) первого желоба (36) ко второму желобу (38).

7. Распределитель (14) жидкости по п. 6, отличающийся тем, что первый желоб (36) имеет одно отклоняющее устройство (56), которое прикреплено к кромке (52) перелива или боковой стенке (42) и проходит на по меньшей мере 50%, предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 90%, еще более предпочтительно по меньшей мере 95% и наиболее предпочтительно 100% длины кромки (52) перелива.

8. Распределитель (14) жидкости по п. 5, отличающийся тем, что устройство (54) перелива содержит несколько щелей (34) перелива, которые обеспечены в верхней части одной из боковых стенок (40, 42) первого желоба (36), при этом по меньшей мере одно отклоняющее устройство (56) прикреплено к устройству (54) перелива или боковой стенке (42) таким образом, что жидкость, протекающая через щели (34) перелива, протекает по верхней поверхности по меньшей мере одного отклоняющего устройства (56), и при этом по меньшей мере одно отклоняющее устройство (56) проходит под углом от более чем 0° до менее чем 90° и предпочтительно от 30 до 60° от боковой стенки (40), обеспеченной щелями (34) перелива первого желоба (36) ко второму желобу (38), при этом щели (34) перелива предпочтительно проходят от верхней кромки одной из боковых стенок (40, 42) первого желоба (36) по существу вертикально вниз.

9. Распределитель (14) жидкости по п. 8, отличающийся тем, что первый желоб (36) имеет одно отклоняющее устройство (56), прикрепленное к боковой стенке (42), обеспеченной щелями (34) перелива первого желоба (36), проходит на по меньшей мере 50%, предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 90%, еще более предпочтительно по меньшей мере 95% и наиболее предпочтительно 100% длины боковой стенки (42), обеспеченной щелями (34) перелива первого желоба (36).

10. Распределитель (14) жидкости по любому из предшествующих пунктов, отличающийся тем, что по меньшей мере один элемент (16) предварительного распределителя содержит три желоба (36, 38, 58), каждый из которых содержит две боковые стенки (40, 42), при этом первый желоб (36) и второй желоб (38) контактируют друг с другом и соединены друг с другом каждой из своих боковых стенок (40, 42), и второй желоб (38) и третий желоб (58) контактируют друг с другом и соединены друг с другом каждой из своих боковых стенок (40, 42), при этом каждый из первого желоба (36) и второго желоба (38) имеет устройство (54) перелива и по меньшей мере одно отклоняющее устройство (56), прикрепленное к устройству (54) перелива или боковой стенке (42), при этом каждый из второго желоба (38) и третьего желоба (58) имеет верхнюю кромку, при этом по меньшей мере одно отклоняющее устройство (56), прикрепленное к устройству (54) перелива или боковой стенке (42) первого желоба (36), проходит сверху от верхней кромки второго желоба (38) ко второму желобу (38) таким образом, что жидкость протекает из первого желоба (36) через устройство (54) перелива и по меньшей мере одно отклоняющее устройство (56) во второй желоб (38), если уровень жидкости в первом желобе (36) достигает устройства (54) перелива, и при этом по меньшей мере одно отклоняющее устройство (56), прикрепленное к устройству (54) перелива или боковой стенке (42) второго желоба (38), проходит сверху от верхней кромки второго желоба (38) к третьему желобу (58) таким образом, что жидкость протекает из второго желоба (38) через кромку (52) перелива и по меньшей мере одно отклоняющее устройство (56) в третий желоб (58), если уровень жидкости во втором желобе (37) достигает устройства (54) перелива, при этом предпочтительно первый желоб (36) имеет большую высоту, чем второй желоб (38), и второй желоб (38) имеет большую высоту, чем третий желоб (58).

11. Распределитель (14) жидкости по любому из предшествующих пунктов, отличающийся тем, что содержит от одного до четырех элементов (16) предварительного распределителя, при этом элементы (18) распределителя расположены рядом друг с другом в по существу одной плоскости.

12. Распределитель (14) жидкости по п. 1, отличающийся тем, что содержит вторую группу элементов (18) распределителя, которые имеют форму полого короба, имеющего две боковые стенки (40, 42), две передние стенки (48) и одну или две нижние стенки (44), соединенные друг с другом, при этом нижняя стенка (44) и/или одна из боковых стенок (40, 42) имеет множество выпускных отверстий (46) для истечения жидкости в виде струй, при этом верхняя поверхность, противоположная нижней стенке (44), открыта, а жидкость, протекающая через выпускные отверстия (46) элементов (18) распределителя первой группы, протекает через верхнюю поверхность в элементы (18) распределителя второй группы.

13. Колонна (10) для массообмена, в частности для абсорбции, отгонки, очистки или ректификации, отличающаяся тем, что содержит по меньшей мере одну насадку и по меньшей мере один распределитель (14) жидкости по любому из предшествующих пунктов, или реактор, содержащий один или более слоев катализатора и по меньшей мере один распределитель (14) жидкости по любому из предшествующих пунктов для распределения жидкости над одним или более слоями катализатора.

14. Способ разделения по меньшей мере двух текучих сред предпочтительно для проведения абсорбции, отгонки, очистки или ректификации или для распределения жидкости над одним или более слоями катализатора в реакторе, при этом способ осуществляют с применением по меньшей мере одной колонны (10) по п. 13.

| US 5906773 A, 25.05.1999 | |||

| Устройство для изготовления пружин | 1986 |

|

SU1459793A1 |

| DE 102018002450 A1, 26.09.2019 | |||

| US 2015330726 A1, 19.11.2015 | |||

| РАСПРЕДЕЛИТЕЛЬНЫЙ ЖЕЛОБ И СИСТЕМА РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 1996 |

|

RU2131756C1 |

Авторы

Даты

2024-11-14—Публикация

2021-11-02—Подача