Настоящее изобретение имеет отношение к созданию внутренних конструкций, которые часто именуются как "башенные промежутки" и используются в резервуарах, применяемых на химических и нефтеперегонных заводах для осуществления операций массового переноса и теплопереноса, таких как перегонка, разделение на фракции, поглощение, газоочистка, контактное фильтрование, отгонка легких фракций и тушение (гашение). Настоящее изобретение, в частности, имеет отношение к созданию устройств для распределения жидкостей в верхних частях таких башен (колонн) таким образом, что жидкость равномерно распыляется по поверхностям массового переноса. Такие устройства обычно именуются "колодцами" или "желобами" и их функцией является канализация (направление) жидкости и ее возможно более равномерное распределение через отверстия в основании и стенках колодца или желоба. Колодцы являются основными трубопроводами для жидкости и они обычно производят распределение жидкости для ряда боковых каналов, ответвляющихся от колодца и именуемых желобами (лотками). В том случае, когда башня имеет только один колодец, то он обычно идет поперек диаметра башни и нет ничего кроме него, причем размер колодца составляет ориентировочно от 1 до 4 метров или более. Башни большего диаметра могут иметь два параллельных колодца, которые идут по хордам поперечного сечения башни и являются более короткими, чем полный диаметр. Это сделано потому, что колодцы должны переносить полный объем жидкости и вес жидкости может создавать чрезмерные напряжения в конструкции. Число боковых желобов, распределяющих жидкость от колодца, зависит от размера башни, однако обычно с каждой стороны колодца отходят два или три боковых желоба.

Обычно в поперечном сечении колодцы и желоба имеют U-образную форму, однако они могут также иметь и V-образную форму основания. Колодцы обычно изготавливают из прямых отрезков со стыками (соединениями), причем стыки с боковыми распределительными желобами располагаются на равных интервалах под прямым углом к оси колодца. Обычно такие стыки осуществляют сваркой фланца к концу бокового желоба, который затем присоединяют к колодцу. Желоб при этом совмещают с соответствующим отверстием, вырезанным на боковой стенка колодца, а фланец привинчивают к колодцу болтами с размещением прокладки между контактирующими поверхностями для предотвращения утечки. Такое построение создает ряд проблем, причем фланец обычно приходится изготавливать из материала большего сортамента (калибра), чем материал желоба, чтобы обеспечить жесткость соединения (стыка) и предотвратить изгиб, который мог бы вызвать разрушение сварного шва. Нарушение целостности сварного шва также является проблемой, так как оно приводит к утечке и требует постоянного обслуживания (контроля) распределительной системы.

Другой недостаток соединения сваркой фланца большего калибра с тонким желобом заключается в том, что это приводит к короблению материала желоба. В дополнение к тому, что достаточно трудно обеспечить точное линейное расположение фланца и желоба, нашли, что такое соединение является критичным при предельных характеристиках распределения жидкости в системе колодцев и желобов. В прошлом любое неточное совмещение частей соединения (стыка) приводило к переделке с увеличением расходов на изготовление или к увеличению расходов при проведении монтажных работ. В том случае, когда распределяемые жидкости являются коррозионными (что обычно и бывает на химических и нефтеперегонных заводах), должны использоваться дорогостоящие коррозионно-стойкие металлы. Устранение металлического фланца большого калибра и устранение связанной с ним операции сварки приводит к существенному снижению расходов без снижения характеристик качества.

В связи с указанным существует необходимость создания системы соединения желобов, которая не предусматривала бы использование дорогостоящей и трудоемкой операции сварки или применения фланцев большого калибра для осуществления соединения. Именно такая система и предлагается в настоящем изобретении.

В соответствии с настоящим изобретением предлагается распределительный желоб, который предназначен для его соединения с имеющим плоскую поверхность элементом, причем указанный желоб содержит противоположные локализующие (вмещающие) стенки и основание, которое объединяет указанные локализующие стенки на их нижних концах, при этом по меньшей мере один из концов желоба модифицирован за счет предусмотрения внутреннего фланца внутри желоба, который предназначен для его соединения болтами с тем элементом, с которым должен быть соединен желоб.

Внутренний фланец, как видно из самого обозначения, идет внутри желоба от локализующих стенок и от основания и образует непрерывный фланец, идущий внутри желоба и у его конца. Фланец преимущественно образован за счет создания направленных под прямым углом внутренних деформирований (отгибок) одного из участков каждой из стенок, смежных с концом и основанием желоба, между указанными участками. Однако одна из частей фланца или фланец целиком может быть изготовлен при помощи сварки одной или нескольких пластин, что создает альтернативу внутреннему деформированию под прямым углом стенок или основания, о чем упоминалось выше. Однако такая конструкция не обеспечивает полное преимущество возможности сведения к минимуму длины сварного шва в каждом соединении (стыке).

Следует иметь в виду, что настоящее изобретение в равной мере применимо для соединения колодцев с другими элементами, причем использованный в описании изобретения термин "желоб" имеет обобщенный смысл трубопровода для жидкости, а не конкретный смысл в контексте описанного здесь его использования.

Элемент, к которому должен быть присоединен желоб, может представлять собой другой желоб с аналогичным образом модифицированным концом. Это может быть также колодец с соответствующим окном, прорезанным в локализующей стенке, причем в таком случае модифицированный конец будет присоединен при помощи болтового соединения к участку локализующей стенки колодца, ограничивающего окно. Этот элемент может также представлять собой концевую пластину, закрывающую желоб или колодец на этом конце, или закрывающую окно в стенке колодца. Этот элемент может также представлять собой деталь оборудования, через которую распределяется жидкость для системы желобов. Указанная природа элемента, с которым соединен желоб, не создает никаких принципиальных ограничений настоящего изобретения.

Внутренняя отгибка локализующих стенок и основания желоба обычно сопровождается фальцовкой (отбортовкой) участка материала стенки и основания, смежного со стыком. Эта отбортовка может быть оставлена выступающей во внутрь желоба или же она может быть выполнена плоской за счет отбивки к стенке или основанию. В том случае, когда для изготовления желоба распределителя использован типичный металлический лист, такую отбортовку осуществить трудно и поэтому материал, который должен образовать фальц, преимущественно вырезают перед образованием фальца, таким образом, что деформируемые с внутренней стороны стенки и основание сходятся вместе так, что это позволяет соединить их вместе герметичным образом. Это соединение может быть осуществлено с использованием герметика, но обычно его производят сваркой, если желоб изготовлен из металла. Таким образом, единственным стыком в конструкции фланца желоба, который требуется герметизировать, является внутренний стык желоба. Указанным образом может быть полностью устранена сварка внешнего фланца большего калибра вдоль концов двух локализующих стенок и основания желоба.

Альтернативно и зачастую преимущественно соединение между локализующими стенками и основанием желоба может быть осуществлено путем вырезания боковых стенок, которые отбортовываются во внутрь, с последующей отбортовкой во внутрь основания, так что оно перекрывает отбортованные во внутрь участки локализующих стенок. Очевидно, что порядок операций отбортовки может быть инверсным с аналогичным эффектом. В некоторых случаях линии контакта между локализующими стенками и перевернутым основанием желоба могут быть соответствующим образом уплотнены, например, линейной сваркой.

Внутренний фланец, который образован, как это описано выше, может быть снабжен отверстиями, приспособленными для ввода в них болтов, при помощи которых внутренний фланец может быть соединен с любым желательным элементом. В том случае, когда ответным элементом является основной колодец, основание желоба должно обязательно находиться на более низком уровне, чем основание отверстия (окна) в локализующей стенке колодца. В том случае, когда два сегмента желоба должны быть соединены конец к концу, желательно предусмотрение дополнительных отверстий в контактирующих внутренних фланцах для равномерного распределения потока, когда уровень жидкости в желобе не превышает высоту фланца.

Материалом, из которого обычно изготавливают желоб распределителя, является металл, причем предложенная технология осуществления соединения особенно хорошо подходит для такого материала. Однако возможно использование в некоторых применениях и пластмасс, при этом в соответствии с настоящим изобретением может быть применено термодеформирование (или формование на месте использования) внутренних фланцев (в качестве замены технологии, используемой для металлов), при этом вместо сварки для герметизации применяют герметики.

На фиг. 1 показано поперечное сечение колодца и желоба, которые соединены в соответствии с настоящим изобретением. Поперечное сечение проведено на уровне, показывающем отверстие для сообщения между колодцем и желобом.

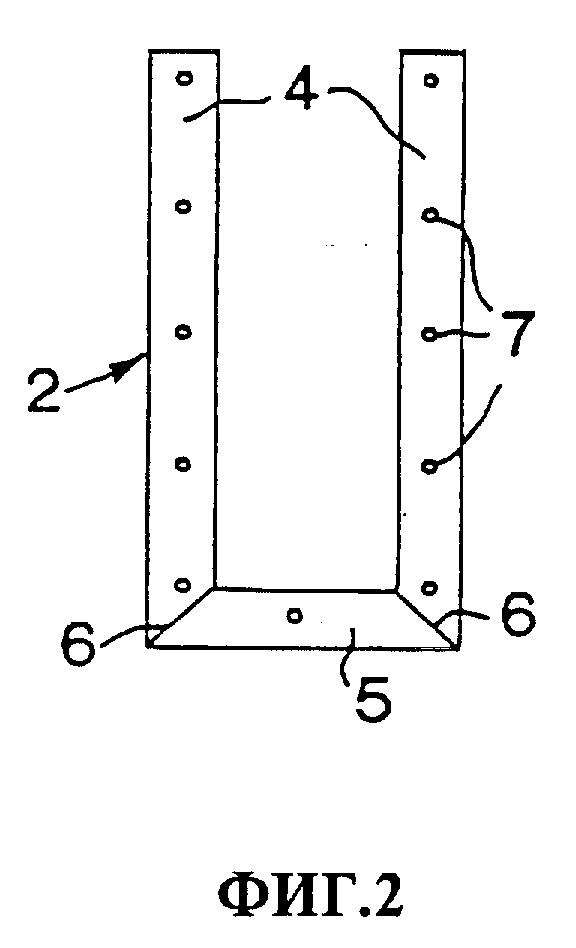

На фиг. 2 показан вид спереди конца желоба, показанного фиг. 1, перед его присоединением к колодцу.

На фиг. 3 показан вид сбоку колодца, показанного фиг. 1, перед присоединением к нему желоба.

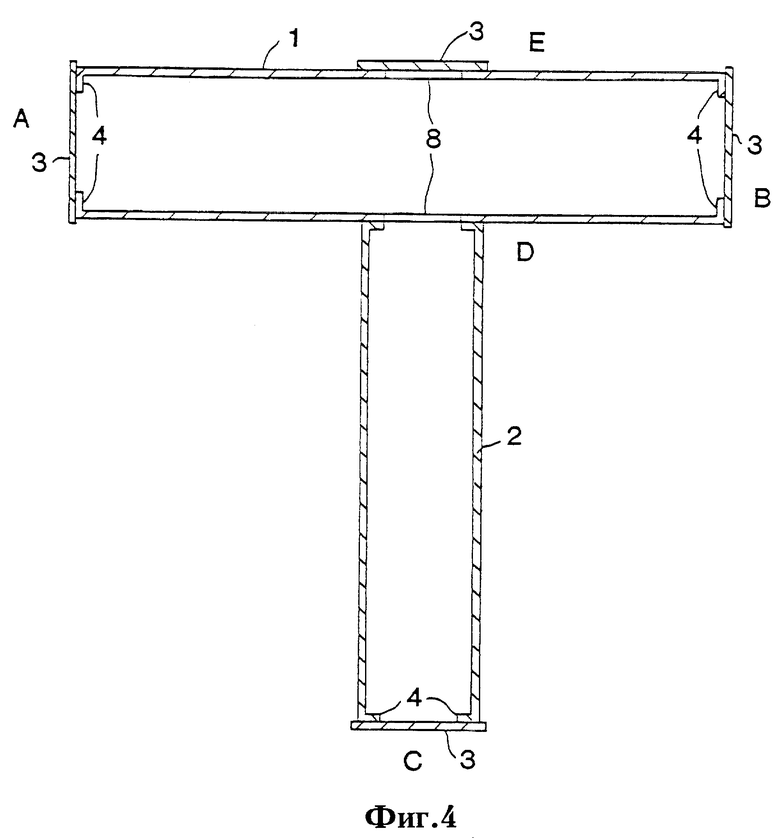

На фиг. 4 показано поперечное сечение колодца и желоба, конструкция которых аналогична показанной на фиг. 1, за тем исключением, что колодец имеет отверстия для присоединения двух желобов, одно из которых закрыто концевой пластиной.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи, а также из результатов проверок желобов на герметичность.

На фиг. 1 и 4 показан колодец 1, с которым соединен желоб 2. Открытые концы колодца и желоба закрыты концевыми пластинами 3. Концевые пластины 3 прикреплены болтами (не показаны) к направленным во внутрь вертикальным ушкам 4, имеющимся на концах вертикальных стенок желоба и колодца, и к направленным во внутрь горизонтальным ушкам 5, расположенным вдоль оснований желоба и колодца. На фиг. 2 можно видеть, что ушки срезаны таким образом, что совместно два ушка стенки и ушко основания образуют непрерывный фланец при сварке контактирующих краев по линиям сварки 6. Аналогичные фланцы предусмотрены на любом конце колодца и на противоположном конце желоба.

На фиг. 3 показана боковая стенка колодца перед присоединением к ней конца показанного на фиг. 2 желоба. Окно 8 в стенке колодца предназначено для обеспечения сообщения с желобом, когда его присоединяют болтами по месту с использованием отверстий под болты 7.

Плоские концевые пластины 3 (фиг. 1) соединяют при помощи болтов с внутренними фланцами на открытых концах колодца и желоба.

Колодец имеет глубину 39,3 см, ширину 16 см и длину 28,2 см. Окно сообщения с желобом имеет размер 5 х 6,8 см; желоб имеет ширину 14,6 см, глубину 38,1 см и в случае выполненного под углом конца наибольшую длину 54,4 см и наименьшую длину 34,45 см. Для изготовления обеих концевых пластин, колодца и желоба использована нержавеющая сталь. Так как задачей является оценка целостности системы соединения (то есть степень просачивания в области стыка), то обычные отверстия в колодце и желобе отсутствуют. В остальном использованы такие материалы и соединения, которые используются на практике.

Перед введением болтов производят распыление клея на фланцах, и на поверхность, покрытую слоем клея, накладывают уплотнительный материал, причем верхний слой уплотнительного материала также покрывают клеем. Производят тщательную герметизацию стыка при помощи уплотнительного материала. Для освобождения отверстий для прохода болтов в уплотнительном материале используют отвертку.

Фланцы на концах желоба соединяют с концевыми пластинами при помощи болтов 1''х3/8''. Болты в основании имеют шайбы 3/8'' на обеих сторонах; усилие затяжки болтов составляло 14 футо-фунтов. После этого проводилась повторная проверка. Концы болтов в закрытом конце желоба срезались под острым углом заподлицо.

Колодец и желоб заполнялись водой для насыщения уплотнительных прокладок, после чего система заполнялась на глубину 35,6 см. По истечении одного часа уровень воды падал до 32,3 см. Это дает скорость утечки для стыка всего только 0,00083 галлона/мин/ фут. Для такой конструкции это весьма удовлетворительный результат.

Описанный выше эксперимент был повторен в большем масштабе с использованием показанной на фиг. 4 конструкции. Эта конструкция имела аналогичное выполнение фланцев, которые образованы соединенными вместе сваркой вертикальными щечками 4 и щечками основания (не показаны), а также соединенными с ними болтами концевыми пластинами 3. Желоб 2 присоединен при помощи болтов к боковой стенке колодца 1 вокруг окна 8 в указанной боковой стенке, через которое жидкость может протекать из колодца в желоб. Кроме того, в противоположной стенке имеется аналогичное отверстие, закрытое концевой пластиной. На фиг. 4 различные точки возможной утечки обозначены буквами A, В, С, D и Е. В точках утечки A и D концевая пластина закреплена 8 болтами, по 4 вдоль каждой вертикальной щечки. В точках В, С и E имеются 9 болтов; один болт добавлен вдоль щечки основания в каждом случае (ниже окна в случае точки утечки Е) к четырем болтам вдоль вертикальных щечек (или в двух вертикальных линиях с каждой стороны окна в случае точки утечки Е).

Операция сборки этой системы аналогична описанной выше при проведении испытаний системы, показанной на фиг. 1 - 3.

Для того чтобы создать в системе большие напряжения, чем они могут быть созданы за счет заполнения желобов водой, были использованы два ящика по два кубических фута, которые были поставлены на желоб на расстоянии 10 дюймов от стыка желоба с колодцем (точка D на фиг. 4); при этом в точке D была создана точечная нагрузка 384 фунта. В таком случае целостность системы может быть проверена в более тяжелых условиях, чем те, которые встречаются при использовании.

По истечении одного часа утечка в каждой из точек утечки составляла: A . . . 435 мл; В ... 400 мл; С ... 675 мл; D ... 590 мл; Е ... 675 мл. Это дает расчетную скорость утечки для стыка, которая составляет 0,000825 галлонов/мин/фут.

Так как размеры конструкции были намного больше, чем в приведенном ранее примере (длина колодца 183 см, ширина 15,24 см и глубина 39,3 см; длина желоба 183 см, ширина 14,3 см и глубина 36,1 см), то полученные результаты надо признать согласующимися и весьма удовлетворительными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 1998 |

|

RU2176153C2 |

| НАСАДОЧНЫЙ ЭЛЕМЕНТ КОЛОННЫ | 1997 |

|

RU2160629C2 |

| ЭЛЕМЕНТ НАСАДКИ | 1993 |

|

RU2114692C1 |

| ЭЛЕМЕНТ НАСАДКИ | 1994 |

|

RU2098174C1 |

| ОПОРНАЯ ПЛИТА | 1995 |

|

RU2108857C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1997 |

|

RU2172203C2 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2151000C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2157729C2 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА | 1993 |

|

RU2111789C1 |

| МНОГОСЕКЦИОННЫЙ ПРОХОДНОЙ КОЛОДЕЦ | 2000 |

|

RU2188910C2 |

Изобретение может быть использовано в химической и нефтеперерабатывающей промышленности. Система распределения жидкости создана за счет присоединения при помощи болтов желобов к колодцам с использованием внутреннего фланца, образованного на желобах в результате отбортовки внутренних концевых участков боковых сторон и основания желоба и сварки отбортованных концевых участков и обладает повышенной герметичностью. 2 с.п.ф-лы, 4 ил.

| DE 3902275 A1, 02.08.90 | |||

| Распределитель жидкости тепломассообменного аппарата | 1975 |

|

SU548308A1 |

| СТРЕЛКОВОЕ ОРУЖИЕ КОМПОНОВКИ "БУЛЛПАП" | 2011 |

|

RU2458311C2 |

| US 4816191 A, 28.03.89 | |||

| Охлаждаемый электрод для разрядных трубок | 1929 |

|

SU12978A1 |

| ГЛУШИТЕЛЬ ШУМА | 0 |

|

SU374443A1 |

Авторы

Даты

1999-06-20—Публикация

1996-01-26—Подача