Изобретение относится к области теплотехники и теплоэнергетики.

Если на безъядерных ТЭС из-за пароводяного цикла происходит удорожание электроэнергии по причине промежуточного теплоносителя - вода-пар, усложнение технологических процессов, то на атомных электростанциях (АЭС) в случае аварии пароводяной цикл представляет угрозу безопасности ей самой и для окружающей среды.

К недостаткам воды как теплоносителя относится низкая точка кипения (100°С при давлении 1 кгс/см2), обуславливающая высокое давление в первичном контуре (120-200 кгс/см2), необходимое для поддержания воды в жидком состоянии при высоких температурах. Чтобы выдержать такое высокое давление, корпус реактора и другие части установки должны быть выполнены толстостенными и тяжелыми, что неблагоприятно отражается на компоновке внутренних помещений, особенно подводных лодок. Кроме того, предъявляются высокие требования к коррозионной стойкости конструкционных материалов. Поэтому внутренняя поверхность реактора и защитная оболочка тепловыделяющих элементов выполняются из нержавеющей стали, содержащей циркониевые и алюминиевые сплавы, которые гарантируют корпусу реактора и урановым стержням хорошую коррозионную защиту, поглощая небольшое количество нейтронов.

Кроме этого, атомная технология - это дорогое удовольствие. Если атомная установка стоит 21 млн долларов, то паротурбинная или дизельная той же мощности - 2,5 млн долларов (1).

Недостатком водяных реакторов является не просто наличие воды, а перегретого пара в реакторе и за его пределами - его остаточная энергия затрудняет и замедляет процессы охлаждения, например, ночью, когда снижается электрическая нагрузка реактора или в случае его аварии.

Не последнюю роль на «Фукусиме-1» сыграло и то обстоятельство, что отработанное ядерное топливо (ОЯТ) за 3 месяца не успело остыть до безопасных температур. Безводная технология исключила бы проблему и с ОЯТ.

Циркониевый сплав оболочки тепловыделяющего элемента (ТВЭЛ) является катализатором разделения перегретого пара на кислород и водород. На «Фукусиме» водород скопился под крышей здания и при определенных обстоятельствах взорвался, произошел выброс радиоактивных газов в атмосферу (2).

Другой недостаток АЭС - это система охлаждения реактора при аварии. Трагедия на «Фукусиме-1» со всей очевидностью показала технологическую беспомощность при угрозе перегрева реакторов, когда поток воды вывел из строя дизельные генераторы. Цунами разрушило даже систему трубопроводов, которые охлаждали сами дизели. Это из-за неэффективной системы охлаждения японские специалисты затратили уйму времени, чтобы охладить аварийные реакторы, в результате чего возникали взрывы, пожары, были заражены вода, почва и воздушное пространство (3).

В процессе охлаждения реакторов АЭС получают большие объемы газов, нагретых до 800°С и выше, что с избытком хватит для эффективной работы двигателя Стирлинга (ДС). Эти газы затем охлаждают и вновь направляют для отвода тепла из атомных реакторов, т.е. вместо получения полезной энергии затрачивается энергия на искусственное охлаждение больших объемов газов (4).

Сама тепловая схема очень сложная - тепло от реактора к турбогенераторам передается по одноконтурной, двухконтурной или трехконтурной схемам: «одноконтурная схема проста, но образующийся в реакторе пар становится радиоактивным и большая часть оборудования контура должна иметь защиту от излучения. На станциях, работающих по двух- или трехконтурной схеме, рабочая среда и теплоноситель промежуточного контура в нормальных условиях неактивны и эксплуатация облегчается, но капитальные затраты увеличиваются».

После Чернобыльской аварии и аварии на «Фукусиме-1» понятие безопасности АЭС приобрело более широкое понятие - «ядерной безопасности».

На современных АЭС реализованы четыре барьера безопасности и плюс пять последовательно перекрещивающих друг друга уровней защиты введены на случай недостаточной эффективности предыдущего уровня (3).

И несмотря на это на АЭС имеются «многочисленные остановки, например, когда в главный трубопровод по сварному шву, вместо того чтобы правильно осуществить сварку сварщики заложили просто электрод, слегка приварив его сверху. Могла быть страшная авария».

«Потом проверяли на многих станциях эти же участки, и не везде было все благополучно. Свищи ответственных коммуникаций, плохо работающие задвижки, выходящие из строя каналы реакторов РБМК - все это каждый год происходит» (5).

Учитывая информацию: «Взрыв разрушил крышу и стены первого энергоблока, рухнули бетонные перекрытия, однако, ни контеймент, ни сам реактор повреждены не были» (2).

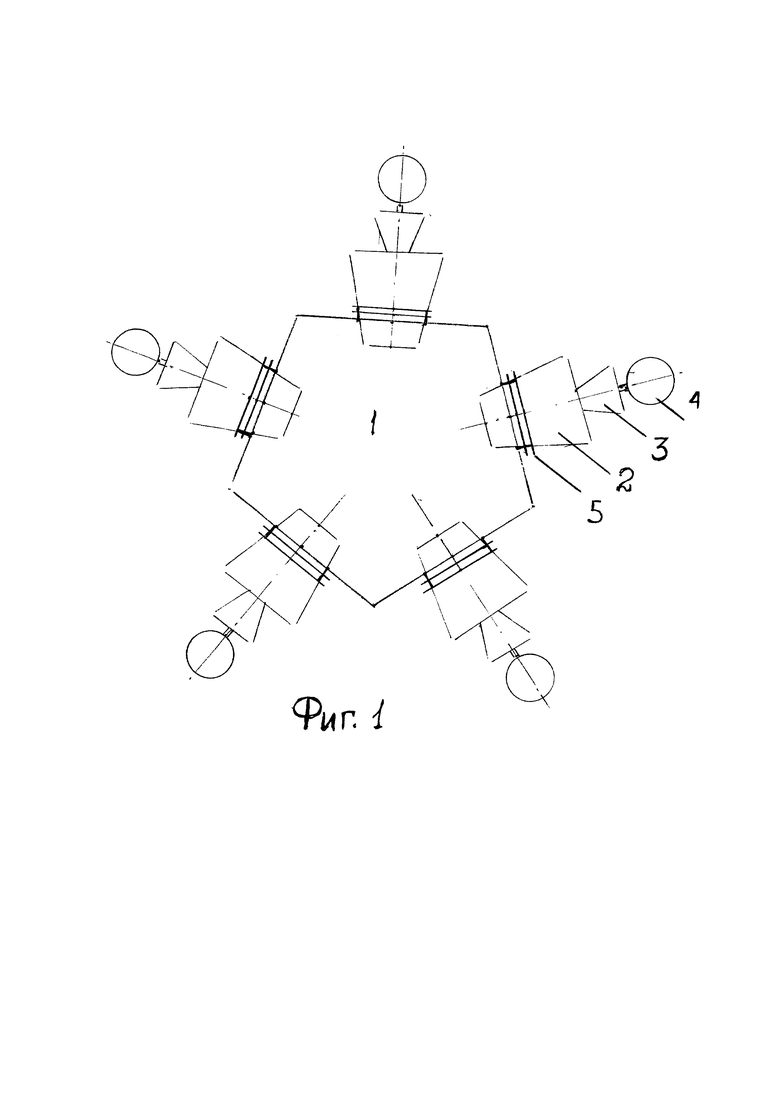

Можно свести до минимума радиационную опасность на АЭС, если движение теплоносителя ограничить самим реактором - идеальный вариант, а генератор установить рядом. Какая тепловая схема АЭС требуется в этом случае? Аналог, наиболее близкий к предлагаемому, - Патент № 2406853 от 20.12.2010 г. Для устранения указанных недостатков и увеличения безопасной работы АЭС предлагается использовать для выработки механической (электрической) энергии двигатель Стирлинга (ДС), устанавливая их по окружности газографитного реактора нагревателями внутрь. Теплоноситель - гелий, при его отсутствии - углекислый газ, азот, так как более перспективными являются реакторы с газовым теплоносителем.

По иностранным данным, установки с газовым циклом должны быть меньше по объему и легче по весу на единицу мощности (на 20-25%), чем установки с водо-водяными реакторами. Специалисты фирмы «Форд Инструмент» считают: реактор с газовым теплоносителем энергетической установки мощностью 50000 л.с. будет иметь удельный вес всего 4 кг/л.с. (6).

Отказавшись от парогенератора, деаэраторов, конденсатора, влагоотделителя, турбозубчатого агрегата, насосов и массы трубопроводов. Рабочим телом в цилиндрах ДС является газообразный гелий - чистый гелий является единственным рабочим телом, который, проходя через активную зону реактора, не становится радиоактивным (7). Цель заявки - ограничить пространство, в котором находятся радиоактивные материалы, в идеальном случае - самим реактором. Защита такой АЭС будет ограничиваться биологической защитой самого реактора.

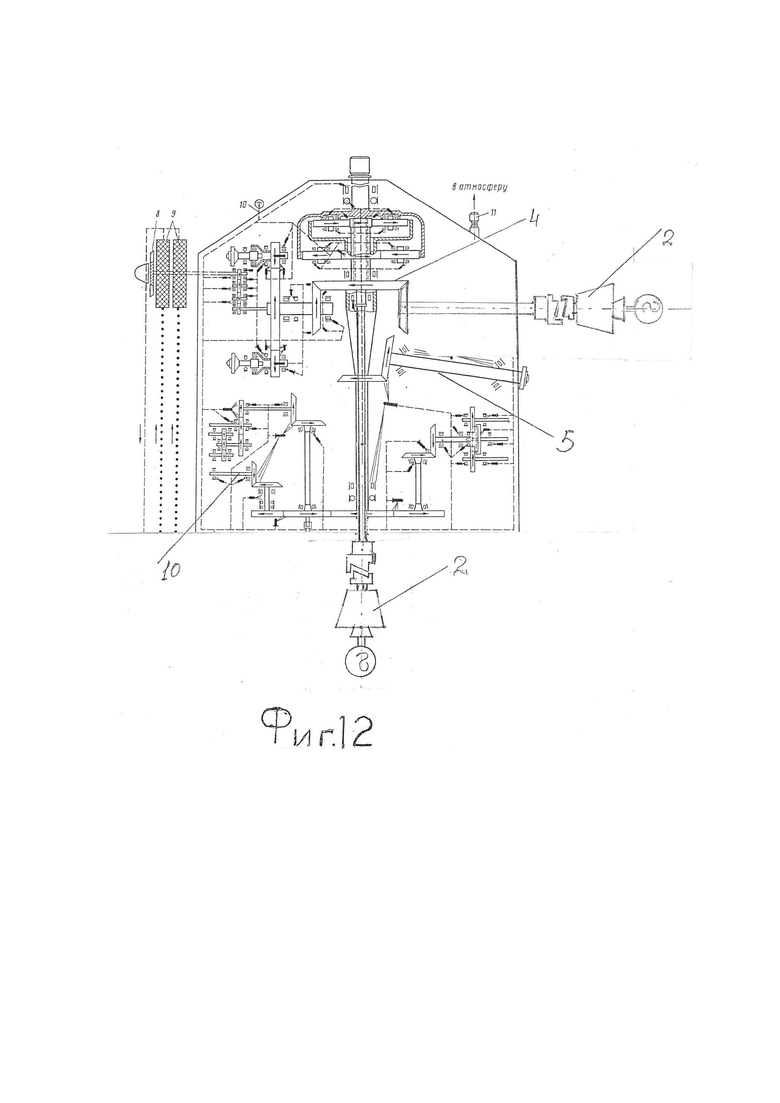

Трехмашинные агрегаты ДпС-ДхС - Г устанавливаются на рельсах и подкатываются к люку реактора - герметичные люки-крышки находятся внутри реактора, а управление приводом к ним - снаружи. ДС - двигатель Стирлинга, работающий в режиме прямого приема готового теплоносителя от постороннего источника тепла - ДпС. ДхС - двигатель Стирлинга, работающий в режиме холодильной машины (ХМ) - ДС - обратимая машина, если принимает тепло - приводит во вращение механизм, если его вращают - вырабатывает холод. Г-генератор.

Даже при отсутствии гелия углекислый газ в реакторе будет более безопасным, чем вода в одноконтурной схеме. Но если теплоносителем будет служить даже вода, которая ограничивается только самим реактором, насколько безопаснее будет такой реактор? Насколько сокращается объем радиоактивной воды, не говоря о количестве оборудования?

С другой стороны газографитные реакторы не будут такими толстостенными, как водяные.

При газоохлаждаемом реакторе возможно не только вертикальное, но даже с наклоном расположения его, если это требует помещение. Если форма реактора квадратная или прямоугольная, то агрегаты устанавливаются по его сторонам. При горизонтальном расположении реактора установка агрегатов более удобна.

Монтаж ДС нагревателем внутрь реактора - (1) производится до загрузки ТВЭЛов, для герметизации реактора корпус ДС обваривается или имеет фланцевое (5) соединение с корпусом реактора (см. фиг. 1). Другой вариант - агрегат устанавливается рядом с реактором, а тепло подводится к ДС с помощью тепловых труб (ТТ).

В настоящее время, когда наибольшая мощность ДС 1200 кВт, предлагаемую схему удобно применить уже сегодня для мини-АЭС, мини-АТЭЦ, на атомных подводных лодках (АПЛ) - резервная атомная установка с двигателем экономического хода, на случай аварии основного реактора или внеплановых ремонтных работ.

АЭС с такой безопасной технологией найдут спрос и за рубежом сегодня, когда после аварий на японских АЭС недоверие к атомной энергетике настолько возросло, что Германия вовсе отказалась от дальнейшего их строительства. А какая перспектива обеспечить наши гарнизоны в Арктике или отдаленные населенные пункты, разбросанные по беспредельным просторам Сибири и Дальнего Востока практически без Северного завоза топлива. Насколько предлагаемые АЭС будут дешевле современных!

Насаженный на вал между двигателем и генератором вспомогательный ДС (3), работающий в режиме холодильной машины, ДхС охлаждает основной ДС (2) и генератор (4).

Вместо стартера - пускового устройства (ПУ) используется сам синхронный генератор, который при запуске работает в двигательном режиме, так как синхронная машина обратимая, если ее вращать - она вырабатывает электроэнергию, если на нее подавать электроэнергию - она превращается в двигатель. Для пуска в ход синхронного двигателя применяется метод асинхронного пуска. Двигатель пускается в ход как асинхронный, для чего его снабжают специальной короткозамкнутой пусковой обмоткой, выполненной по типу беличьей клетки.

При включении трехфазной обмотки статора в сеть образуется вращающееся магнитное поле, которое взаимодействуя с током в пусковой обмотке, создает электромагнитные силы и увлекает за собой ротор. После разгона ротора, до скорости близкой к синхронной, обмотка возбуждения подключается к источнику постоянного тока и образующийся синхронизирующий момент втягивает ротор в синхронизм (8).

Из всех действующих трехмашинных агрегатов ДпС-ДхС-Г, два из них должны служить еще и в качестве резервных агрегатов на случай аварии или других непредвиденных случаях - они снабжаются собственной камерой сгорания, которая работает на любом жидком или газообразном топливе.

Основные агрегаты работают только в режиме приема тепла от теплоносителя из реактора - это намного упрощает конструкцию ДпС: отсутствуют вспомогательные системы и агрегаты, необходимые для работы камеры сгорания: дутьевой вентилятор, воздухоподогреватель, система подачи топлива, смесеобразования, внешней рециркуляции, внешнего зажигания при пуске, топливный бак, фильтр (7).

Итак, экономическая эффективность новой безводной технологии складывается из следующих составляющих: экономия топлива за счет исключения преобразования воды в пар, а значить увеличения производительности труда (фактор времени - время затраченное на нагрев воды, преобразования его в пар), всевозможного оборудования пароводяного тракта, системы водоснабжения, водоподготовки, теплоизоляции, сокращения затрат на устройство биологической защиты, охрану окружающей среды, отсутствия системы охлаждения водой конденсатора, сокращения объема помещений, оборудования и главное - увеличения безопасности, улучшения обитаемости, особенно на ПЛ.

Все это повлечет сокращение эксплуатационных расходов, персонала и экономии заработной платы.

Новая технология позволит сократить также затраты электроэнергии на собственные нужды.

Нормативный срок окупаемости для энергетических объектов установлен в 8,4 года. В случае применения новой техники, срок окупаемости дополнительных капвложений сокращается до 6,7 года (9). А в случае принципиально новой технологии экономическая эффективность такова, что они окупаются за 1,3-2 года (10), утверждает академик Г. Марчук, вот почему капиталовложения в новую технологию практически всегда выгоднее затрат, связанных с развитием производства традиционными приемами и способами.

В течение последних лет в мировой и российской энергетике наблюдался рост стоимости капвложений (11). Без сомнения, безводная технология выработки электроэнергии на тепловых и атомных станциях позволит серьезно снизить капвложения в будущие объекты. Сегодня наш президент неустанно спрашивает: когда же начнет расти производительность труда на наших предприятиях? Безводная технология - ее же и предполагает.

Вывод из эксплуатации устаревшего оборудования для России - задача стратегическая. По оценкам замминистра энергетики Андрея Шишкина, энергокомпаниям страны необходимо вывести из эксплуатации устаревшее оборудование 6,5 ГВт до 2015 г. И 8 ГВт в 2016-2020 гг. (12). Вот почему важно, чем будем заменять морально устаревшие мощности.

Резервные агрегаты снабжены собственными камерами сгорания для любого газообразного или жидкого топлива, поэтому являются универсальными - ДуС. В основном режиме ДС работают в режиме приема тепла от постороннего источника - реактора - ДпС.

Для резервных агрегатов камера сгорания находится снаружи реактора. А подвод тепла к трубкам нагревателя производится с помощью трубок витой формы или с помощью тепловых труб (ТТ). Трубки нагревателя и охладителя тоже имеют витую форму.

Так как ДС является обратимой машиной, поэтому два резервных агрегата являются еще и холодильными машинами, если на обмотку синхронного генератора (обратимая машина) подать электропитание.

В этом случае вспомогательный ДхС, служащий для охлаждения главного двигателя и генератора, является первой ступенью, а главный - второй ступенью для более глубокого охлаждения реактора в случае аварии на АЭС.

То есть на АЭС ДС работают в трех режимах: приема тепла от постороннего источника - реактора, в режиме ДС - от собственной камеры сгорания и в режиме холодильной машины.

При полном отсутствии электроэнергии на АЭС один или два резервных агрегата обеспечивают электропитанием агрегат, работающий на охлаждение реактора, и обеспечивает электроэнергией собственные нужды.

Сегодня независимые дизель-генераторы большую часть времени стоят в бездействии, хотя и в постоянной готовности, да еще требуют периодического проворачивания коленчатого вала дизеля, поддержания температуры воды в системе охлаждения не менее 50°С, температуры масла не ниже 40°С, а при приемке на заводе - запуска не менее чем 300 раз (13).

Для большей надежности возможен и такой вариант - необходима установка двух резервных независимых агрегатов ДС-Г-ДхС вместо дизель-генераторов, при условии их установки в помещении атомного реактора, на случай, если помещение реактора останется полностью обесточенным, для электропитания главных синхронных генераторов, работающих в режиме двигателей, чтобы оба резервные трехмашинные агрегаты работали на охлаждение и им не грозила бы никакая опасность.

В процессе охлаждения, если аварийный реактор выделяет большое количество тепла, рабочие агрегаты продолжают свою работу, отбирая избыточное тепло, тем самым, способствуя не только охлаждению реактора, но и продолжая выработку электроэнергии. Если позволяют условия, часть резервных агрегатов тоже продолжают работу в основном режиме.

А как показал опыт на «Фукусима-1», охлаждение реакторов может происходить месяцами.

Возможно, эти опасения не оправданы - в случае газового теплоносителя запасы тепла в реакторе не так велики, как при водо-водяном, а потому охлаждение будет происходить намного быстрее.

Имея газовые теплоносители, насколько меньше было бы ядерных отходов?

Если освоим АЭС с газовым теплоносителем, будет возможность модернизировать не только наши АЭС, но и за рубежом. А какая перспектива снабдить ими тысячи населенных пунктов на севере, в Сибири и в дальних военных гарнизонах?

Аварии на Чернобыльской АЭС и «Фукусиме» сильно поколебали уверенность во всесилии инженерных средств безопасности - эффективном контроле, быстродействующей автоматике, многократно дублируемых системах защиты. А ведь любой опытный инженер-электрик знает ограниченность такого подхода. Надежность и безопасность любой системы зависит от того, насколько простой является ее схема. «Практика последних десятилетий, однако, показала, что большие АЭС мощностью в сотни мегаватт этими качествами в должной степени не обладают» (14).

Постоянно происходящие неполадки на АЭС подорвали доверие к атомной энергетике, и теперь ее будущее развитие зависит от того, смогут ли новые, более совершенные реакторы это доверие вернуть.

Сегодня нужны принципиально новые подходы, способные дать радикальные решения топливно-энергетических проблем грядущего века (14).

Неужели и на термоядерных электростанциях не откажутся от пароводяного цикла?

СПОСОБЫ ОПТИМАЛЬНОГО И ЭФФЕКТИВНОГО ПОЛУЧЕНИЯ ТЕПЛОНОСИТЕЛЯ НА АЭС, ТЭС И КОТЕЛЬНЫХ.

1. ИСПОЛЬЗОВАНИЕ ТРУБ ВИТОЙ ФОРМЫ

Изобретение относится к области науки теплотехники и энергетики.

Сегодня, пока нет технологии получения электроэнергии с помощью ДС, исключающей пароводяной цикл - промежуточный теплоноситель - главный виновник затратной электроэнергии, предлагается следующая технология получения теплоносителя - пара, увеличивающая производительность труда, сокращения себестоимости 1 кВт электроэнергии.

Современная технология выработки электроэнергии на протяжении сотни лет слабо совершенствуется: здания ТЭС, котельных занимают огромные объемы, территория их тоже большая.

Чтобы создать температуру в 500-600°С и больше, необходимо высоту секции паровых труб, в котлах поднимать до огромной высоты, из-за чего высота котла доходит до 40 м и более.

Для удешевления выработки электроэнергии предлагается следующее.

Вся технология приготовления теплоносителя на ТЭС, АЭС и котельных насыщена теплообменными аппаратами - в них происходит передача тепла от горячей среды к холодной через разделяющую их стенку. Самый распространенный тип теплообменника - трубчатый. На их изготовление расходуются дефицитные материалы: нержавеющая сталь, латунь, медь, титан.

Человеческая цивилизация тысячи лет старается загнать в круглые трубы жидкости и газы, а природа миллионы лет назад определила оптимальную форму движения потока, при которой он испытывает минимальное сопротивление, а значит и максимальную скорость - это спираль - смерч, торнадо, вода сливается в наших ваннах закручиваясь. Сегодня, когда нет новой технологии охлаждения и заморозки с помощью ДхС, предлагается для существующих ХУ способ охлаждения перегретого пара фреона, аммиака после компрессора (КМ) с помощью возвратных паров этих же газов.

Иногда при эксплуатации ХУ просто обидно смотреть на следующую картину: толстым слоем льда покрыт не только соединительный трубопровод, всасывающий клапан и даже часть головки (из-за неправильной эксплуатации), но КМ отключают из-за того, что вышла из строя система охлаждения. Если КМ всасывает влажный насыщенный пар, его ход называется влажным (39), если сухой насыщенный - сухой ход. Ход КМ должно быть только сухим, так как позволяет использовать теплоту парообразования хладагента в испарителе с максимальной полнотой и вследствие этого значительно увеличить удельную массовую холодопроизводительность, однако такой переход требует затраты и дополнительной работы на цикл.

Но главное преимущество сухого хода является обеспечение безопасных условий работы КМ, так как только в этом случае в КМ не может попасть из испарителя вместе с паром жидкий хладагент, который может привести к гидравлическому удару и аварии в КМ, то есть при сухом ходе КМ работает экономично и безопасно (37).

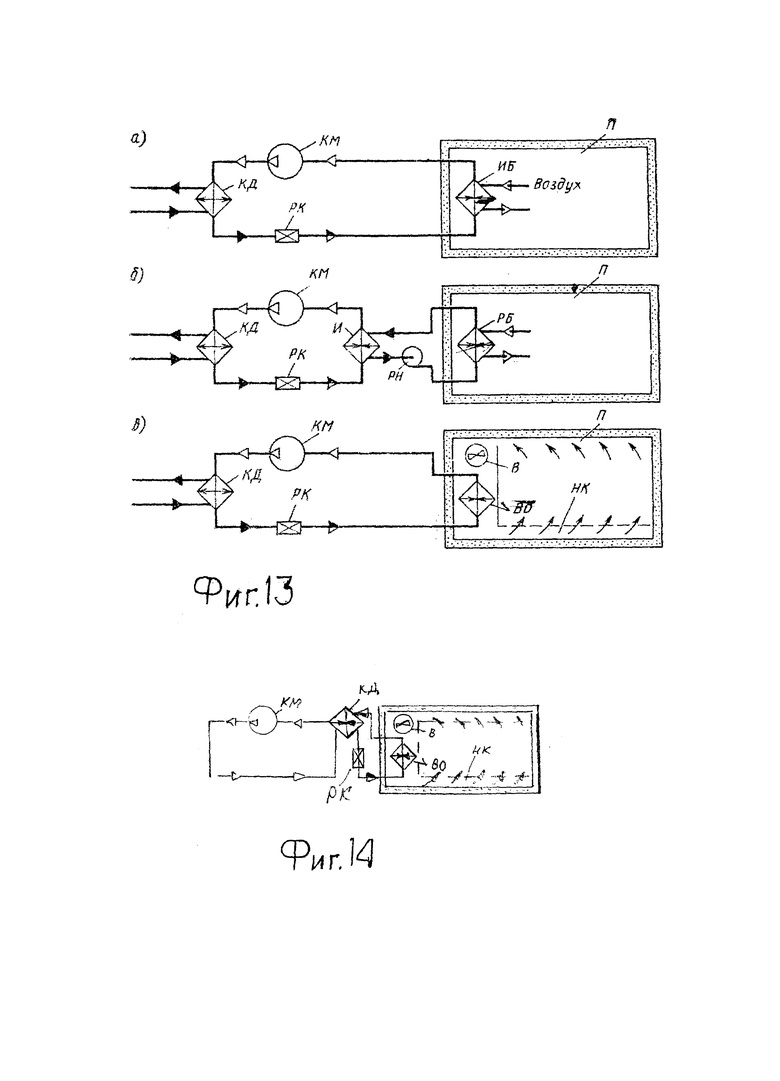

В настоящее время сжатый перегретый пар нагнетается КМ в конденсатор (КД), где охлаждается водой с помощью циркуляционного насоса или воздухом с помощью вентилятора - фиг. 13 а, б, в.

Для обеспечения сухого хода и выкипания хладона из капель маслохладонового раствора перед КМ устанавливается теплообменник (ТО).

Предлагается объединить функции ТО и КД в КД. Для чего в КД по трубкам вместо воды или воздуха противотоком (непременное условие переохлаждения) прокачивать отсасываемые пары из испарителя - см. фиг. 14. При этом соединительные трубы и трубки в КД имеют витую форму, что позволит увеличить теплообмен почти в десять раз и сократить массу труб на 25-50%.

В изотермическом процессе отвода теплоты температурная разность температуры в КД и температура воды может быть малой (37), переохлаждение в КД небольшое - 1-4°С. В то время как температура хладона на входе в КМ зачастую устанавливается -8°С, когда обмерзает всасывающий клапан - из опыта эксплуатации.

Новая функциональная схема будет выглядеть: всасывающий трубопровод вместо всасывающего клапана КМ, подключается на вход КД и только после него на всасывающий клапан КМ. И сам КД установить не рядом с КМ, максимальная температура газов, а на выходе из охлаждаемого помещения, а это метров 20, достигнув КД, пары будут напрасно охлаждать не соединительные трубы и помещения, а сами начнут охлаждаться.

В этом случае отпадает надобность в циркуляционном насосе или вентиляторе, соединительных трубопроводах с запорной арматурой, чистке трубок КД, приемного фильтра заборного кингстона зимой от ледяной крошки.

Для нормальной работы ХУ необходимо будет только увеличить объем хладона равный объему трубок КД. Все это позволит увеличить действительный холодильный коэффициент.

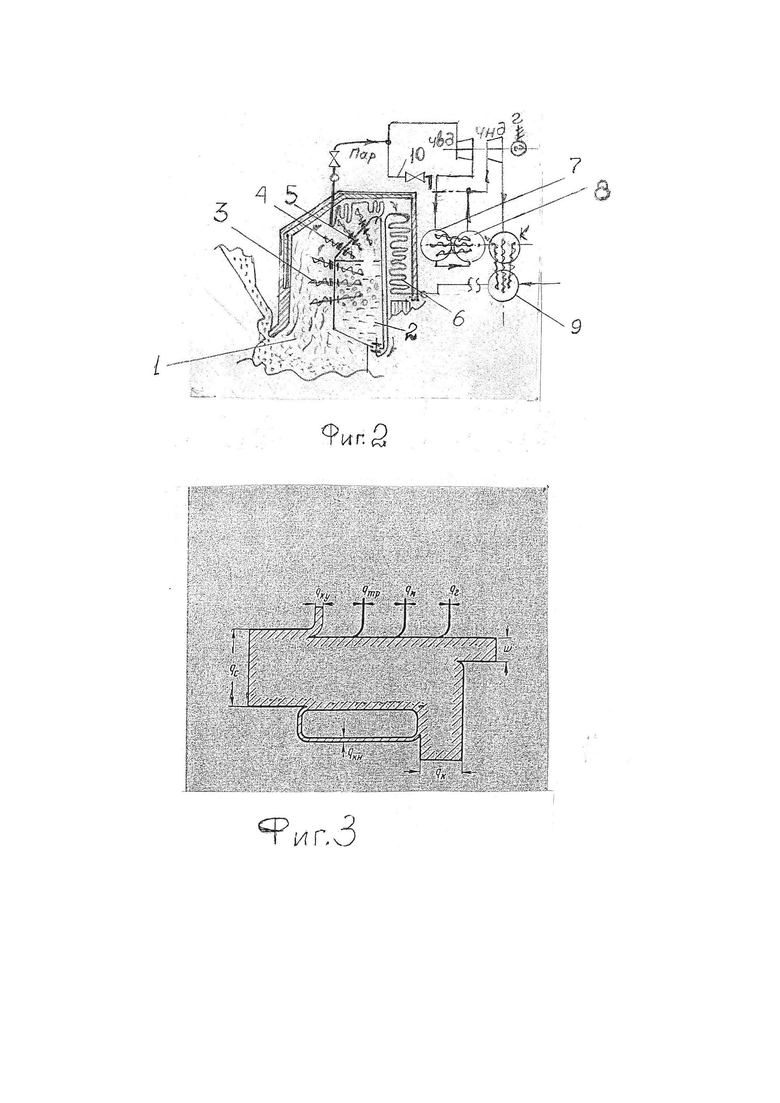

В верхней части котла, где высокая температура, установлены ТТ - (10), рассчитанные на высокую температуру и высокое давление. Эти ТТ наоборот сходятся в одной точке для максимального перегрева пара, где собирается пар из нижней емкости - фиг. 2-11 таких пучков возможно несколько в первой и во второй ступени.

Для мощных ТЭС и котельных потребуется и третья ступень. Для местных, небольших достаточным будет и одной ступени.

Благодаря этим двум предложениям до неузнаваемости упрощается тепловая схема котельных агрегатов.

Проход ТТ через стенки котла производится с помощью фланцевых соединений - (5) что будет облегчать их замену в случае выхода из строя.

Исходя из вышесказанного, нельзя ли использовать с пользой тепло пара после турбины?

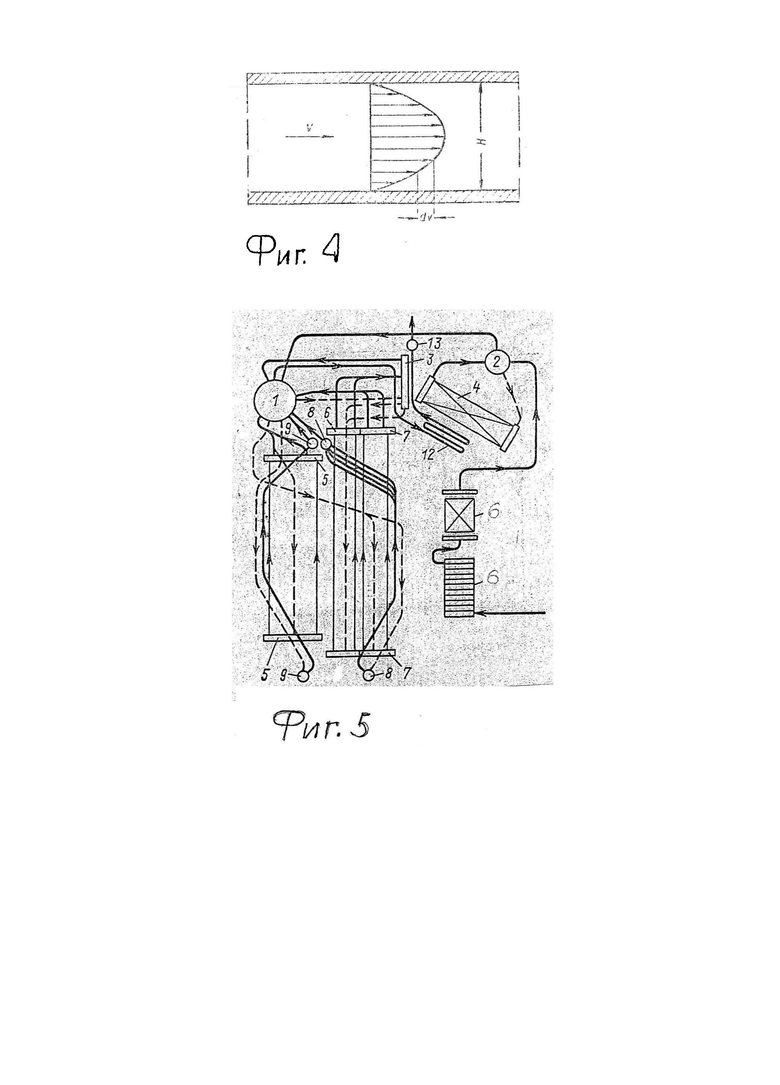

Если всмотреться в диаграмму (фиг. 3) тепловых потоков конденсационной электростанции (КЭС), можно ужаснуться - самый большой поток уходит в конденсатор - это поток пара после турбины, зато тепло превращенное в электричество, ради которого и построена вся КЭС, - почти в два раза меньше! Что же греет КЭС? Основной энергетической потерей на КЭС является «потеря тепла в конденсаторе, которая достигает 60-70% расхода тепла на турбогенераторную установку» (18).

Как с пользой использовать главные потери КЭС, когда пар после турбины охлаждают проточной водой или воздухом в градирнях? С тем чтобы не охлаждать их, неся потери тепла, а наоборот сконцентрировав, догреть до температуры достаточной для работы одной из ступеней турбины.

Как известно, пар после турбины в конденсаторе (К) имеет малую плотность, большой объем, что является главной причиной его неиспользования.

Так как веером расходящиеся ТТ являются трансформатором тепла - уменьшая или увеличивая температуру, предлагается использовать ТТ для сбора тепла пара, остающегося после турбины - 12, 13. Если этого тепла будет недостаточно, небольшое количество острого пара можно автоматически добавлять - 15. А тепло из конденсатора (К) можно также использовать для предварительного нагрева питательной воды с температурой +5°С (14) до экономайзера (6), для нагрева воды в дэаэраторах, для системы отопления или других нужд - фиг. 2.

СПОСОБ АКТИВНОЙ ЗАЩИТЫ АЭС, ТЭС, ДРУГИХ СООРУЖЕНИЙ ОТ ДЕЙСТВИЙ ЦУНАМИ И БОРЬБА С НИМИ

Изобретение относится к области наук гидрологии, строительству гидротехнических сооружений и защит электростанций, расположенных на морском побережье.

Как показал опыт эксплуатации АЭС «Фукусима-1», АЭС грозит не только «ядерная безопасность», но и бедствия из-за стихийных катастроф - имеется ввиду разрушение трубопровода охлаждение резервной дизельной электростанции (ДЭС) в результате цунами, что не позволило запустить ДЭС и подать электропитание на охлаждение аварийных реакторов.

Чтобы обезопасить в будущем капитальные, дорогие сооружения такие как АЭС, ТЭС, расположенные на побережье и другие важные объекты, предлагается следующее.

Цунами - морские волны, возникающие в результате подводных землетрясений. Скорость их распространения: от 50 до 1000 км/час, высота в области возникновения от 0,1 до 5 м, у побережья от 10 до 50 м и более, поэтому достигая побережий, цунами вызывают разрушения, иногда катастрофические - зарегистрировано свыше 1000 (19). Много лет назад голландец Ван Виерлинг советовал:

A) «Что бы вы ни строили, делайте так, чтобы волны не развивали свою полную силу при встрече с сооружениями…;

B) Защита берега не должна быть только защитой» (20).

Раньше считалось, что противостоять колоссальной разрушительной силе цунами невозможно.

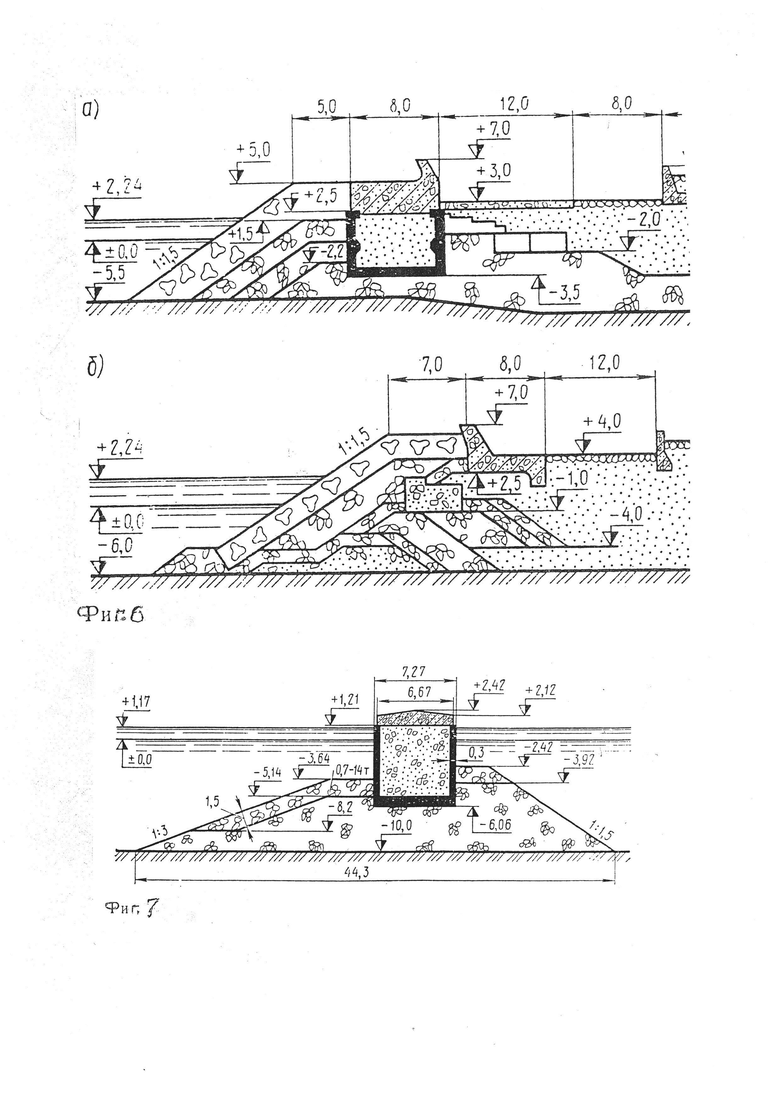

Для защиты от волн цунами и постоянного прибоя строят разнообразные волнозащитные гидротехнические сооружения - морские (береговые) стены, молы, буны, волноломы, дамбы, берегоукрепления и т.п. Высота дамб определяется по максимальному заплеску расчетного цунами повторяемостью 1 раз в 100 лет. Насколько дорого обходится строительство защитных береговых сооружений, можно видеть из примера строительства волнолома в бухте Камаиси на побережье Санрику - самый высокий в мире волнолом. Общая длина его 1960 м. Высота каменной постели 40 м, ширина у основания до 600 м. Верхняя часть сооружается из массивов - гигантов высотой 21 м и шириной 17 м (21).

По оценкам японских специалистов береговые стены в ближайшем будущем будут являться основной конструкцией инженерной защиты (21).

Как указывалось выше, цунами имеют огромную силу, а потому нельзя ли, во-первых, ослабить ее разрушающе воздействие на гидротехнические сооружения, а во-вторых, направить эту огромную силу на борьбу самими волнами, т.е. используя силу самой Природы?

При осмотре существующих защитных сооружений бросается в глаза одна особенность - как правило, почти все они имеют вертикальную форму или почти вертикальную, т.е. такую, которая как будто специально, испытывает максимальную силу удара волн, см. фиг. 6 а, б, фиг. 7, реже небольшой наклон - их роль гасить силу волн, цунами.

Хотя по измерениям исследователя A.M. Жданова, сила ударов волн достигает 30-40 тонн на 1 м2, что значительно больше допустимых нагрузок на переднюю грань сооружения (20).

Другое мнение: «Подводные волноломы не дают результата - они не гасят волны, не обеспечивая надежную защиту берега. Причин несколько. Прежде всего, эти сооружения не гасят волны до такой степени, чтобы обеспечить надежную защиту берега. Более того, ряд побочных явлений сводит на нет целесообразность их применения в большинстве случаев (20).

Главное условие надежной защиты береговых сооружений от цунами - они должны иметь достаточную высоту, чтобы не допустить перелива через гребень сооружения.

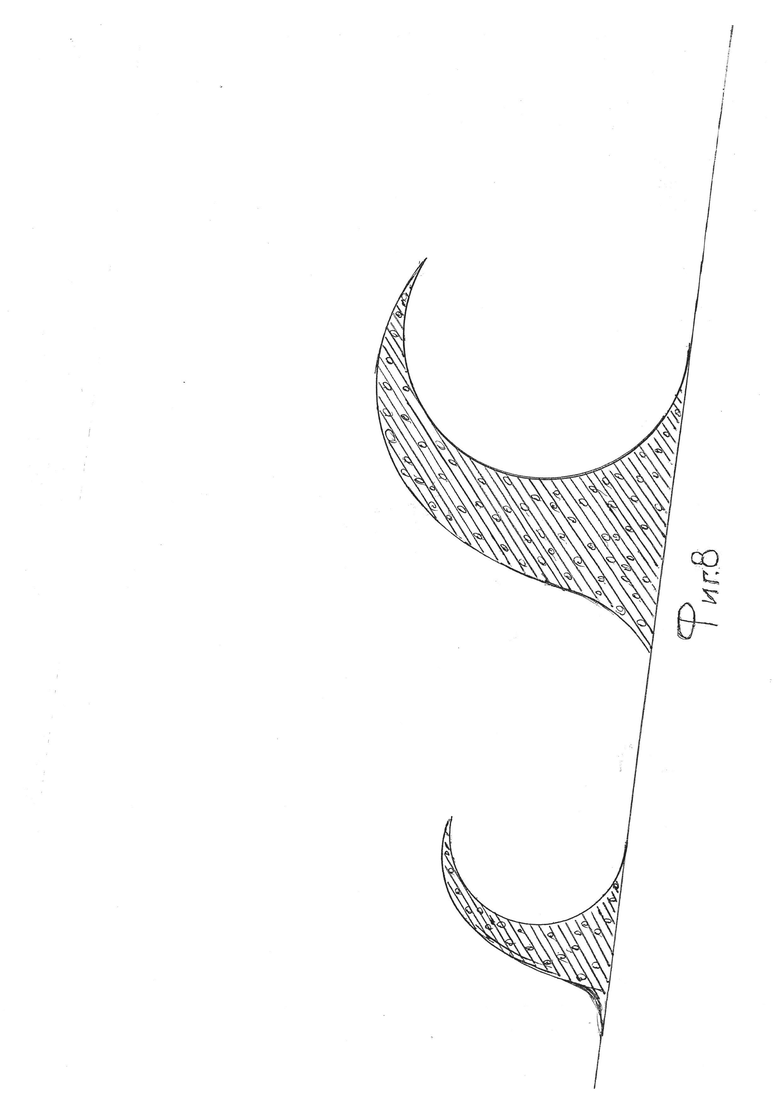

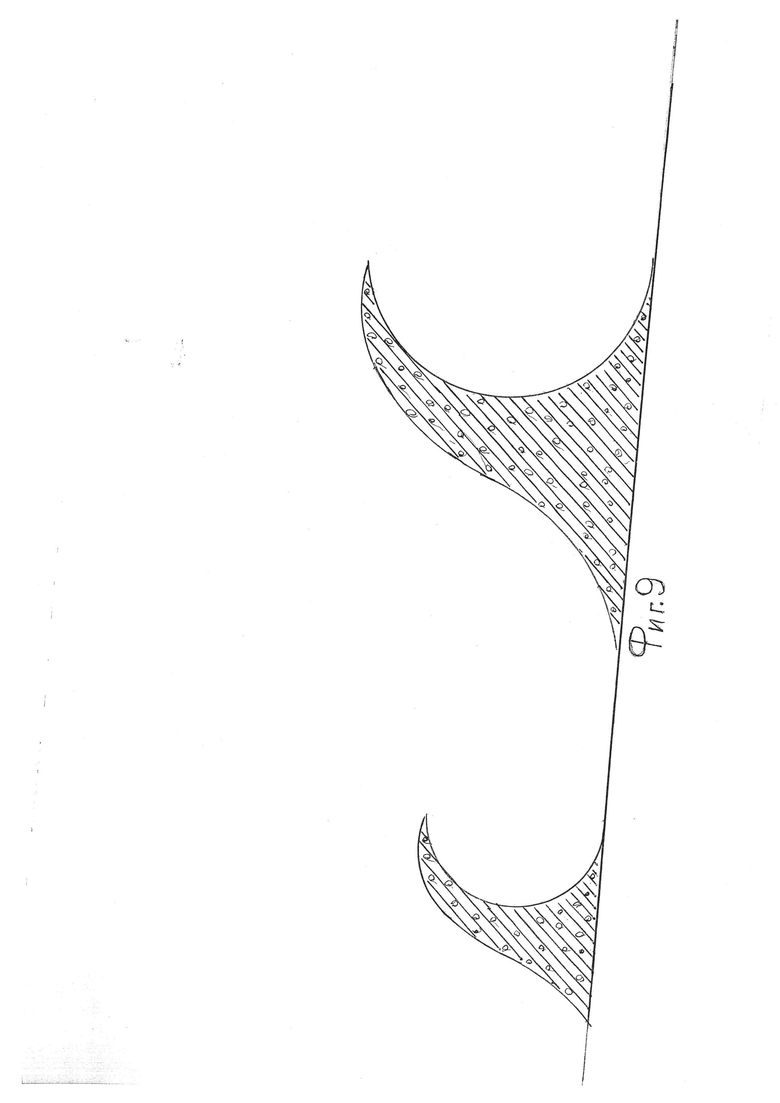

И так, как нейтрализовать главную опасность волн - гидродинамический удар, как бороться с самими волнами и как использовать гигантскую силу цунами на службу человека? Так как волны - это текучая жидкость, предлагается отказаться от строительства гидротехнических сооружений вертикальной формы, а перейти на форму имеющую дугу - полуокружность равную 180°, а также чуть больше или чуть меньше, см. фиг. 8.

Благодаря этой форме, не встречая лобового сопротивления, волны плавно огибая полуокружность, ничего не разрушая, возвращаясь, главную свою силу обрушивают не на береговое сооружение, а на следующий за ним поток цунами.

Предлагаемое сооружение превращается из пассивного в активно борющееся с цунами и волнами. Такую форму можно использовать и при строительстве береговых сооружений, которые испытывают постоянный береговой прибой.

Предлагаемая новая форма представляется перспективной и в других отраслях техники. Пусть это будет несерьезно, но если в местах постоянного сильного прибоя установить предлагаемое сооружение на одном участке, но с различными углами наклона, включить подсветку, а еще и окрашивать воду различными красками - фейерверк будет замечательный! А если серьезно, подобная форма может быть использована в авиа и ракетостроении, смотри ниже.

Благодаря форме сооружения более 180° встречный поток - от верхних до нижних слоев, вызывает турбулизацию набегающего потока, снижая его скорость.

Форма сооружения менее 180° будет вызывать подъем набегающего потока, что усилит отрицательное воздействие цунами - возникнет водяная стена на пути цунами, что будет препятствовать переливу волн через гребень сооружения или ослабляя его силу.

В исключительных случаях, необходимо сооружать и второй дополнительный гребень сзади переднего на небольшом расстоянии, на случай перелива через первый гребень при гигантском цунами, см. фиг. 9.

В любом случае, предлагаемые способы требуют испытаний в опытовом бассейне.

Материал предлагаемого сооружения - железобетон - с использованием цунамистойких конструкций - дорогое сооружение, поэтому оно должно быть локально.

В местах постоянного прибоя возможна установка гидравлической турбины с генератором, но лучший вариант, если совместить ее с универсальным двигателем Стирлингом: когда прибой - работает гидротурбина, когда его нет - работает ДС.

Указанное гидротехническое сооружение необходимо строить обязательно перед каждой АЭС, ТЭС и другими ответственными объектами, построенными на берегу моря, у океана, где возможно появление цунами: юго-восточная Азия, побережье Тихого океана, особенно Япония и Чили, на Гавайских островах, а также на путях постоянного или периодического спуска селевых потоков и даже вулканической лавы!

СПОСОБ ВЫРАБОТКИ МЕХАНИЧЕСКОЙ (ЭЛЕКТРИЧЕСКОЙ) ЭНЕРГИИ С ПОМОЩЬЮ ДВИГАТЕЛЯ СТИРЛИНГА, ПОЛУЧАЯ ТЕПЛОНОСИТЕЛЬ ПУТЕМ СЖИГАНИЯ МУСОРА И НИЗКОСОРТНОГО УГЛЯ В ШЛАКОВОМ РАСПЛАВЕ

Изобретение относится к области науки теплотехники, энергетики и металлургии.

Проблема мусора накапливалась десятками лет и не только у нас в стране, где ею вынужден уже заниматься сам президент. По сообщениям СМИ, сегодня в некоторых районах Тихого океана острова из мусора тянутся на тысячи километров.

Наша страна, импортируя со всех районов мира овощи, фрукты, лекарства, промышленные товары и многое другое получает миллионы тонн тары в виде дерева, металла, пластика, картона, бумаги и других материалов, по составу, как и наш бытовой мусор. Конечно, придет время и у нас все это будет проходить сортировку, а вот сегодня эту проблему надо срочно как-то решать.

Дело в том, что более 50% мусора - это материал, который прекрасно горит, Швеция добилась уже таких успехов, что некоторые европейские страны свой мусор вагонами везут сюда.

Использование твердых бытовых отходов (ТБО) в качестве вторичного сырья позволяет не только экономить первичное минеральное сырье при производстве продукции, но и снижать потребление топлива, воды, электрической и тепловой энергии в основных технологических процессах и существенно сокращать выбросы в атмосферу вредных веществ, в частности диоксида углерода (22). Предлагается следующий способ утилизации миллионов тонн мусора, которые десятками лет складировали в огромные полигоны и решить одновременно сразу несколько проблем.

Проблема обеспечения топливного баланса в необходимых объемах в электроэнергетике будет нарастать с каждым годом - так на региональном уровне (Кузнецкий угольный бассейн) проблемы использования угля уже подняты (23).

Уголь технологически и экологически проигрывает газообразным и жидким топливам на тепловых электростанциях. Однако уголь обладает достоинством, которого нет у других топлив. Он является комплексным сырьем и промышленный интерес представляет его минеральная составляющая.

Отходы угольной ТЭС являются ценным сырьем для строительной и металлургической промышленности. Из 50 содержащихся в энергетических золошлаках металлов при современном уровне технологий уже целесообразно извлекать более 10. Сегодня же доля использования золы и шлака в России 4,5%. А стоимость систем гидрозолоудаления (ГЗУ) и золоотвалов составляет 12-17% общей стоимости ТЭС, а их эксплуатационные расходы составляют 7-10% общестанционных затрат.

Другая проблема, как использовать низкосортные марки угля и даже отходы углеобогатительных предприятий?

И третья проблема - это экология. При сжигании твердого топлива в слое дымовые газы выносят в среднем около 15% золы, содержащейся в топливе, при камерном способе сжигания и сухом удалении шлака унос золы достигает 85-95% (9).

К этой же теме относится и другая проблема - это золоотвалы, которые выводят из сельскохозяйственного оборота большие площади земли и являются мощными источниками загрязнения окружающей среды.

Каким образом решить разом указанные проблемы?

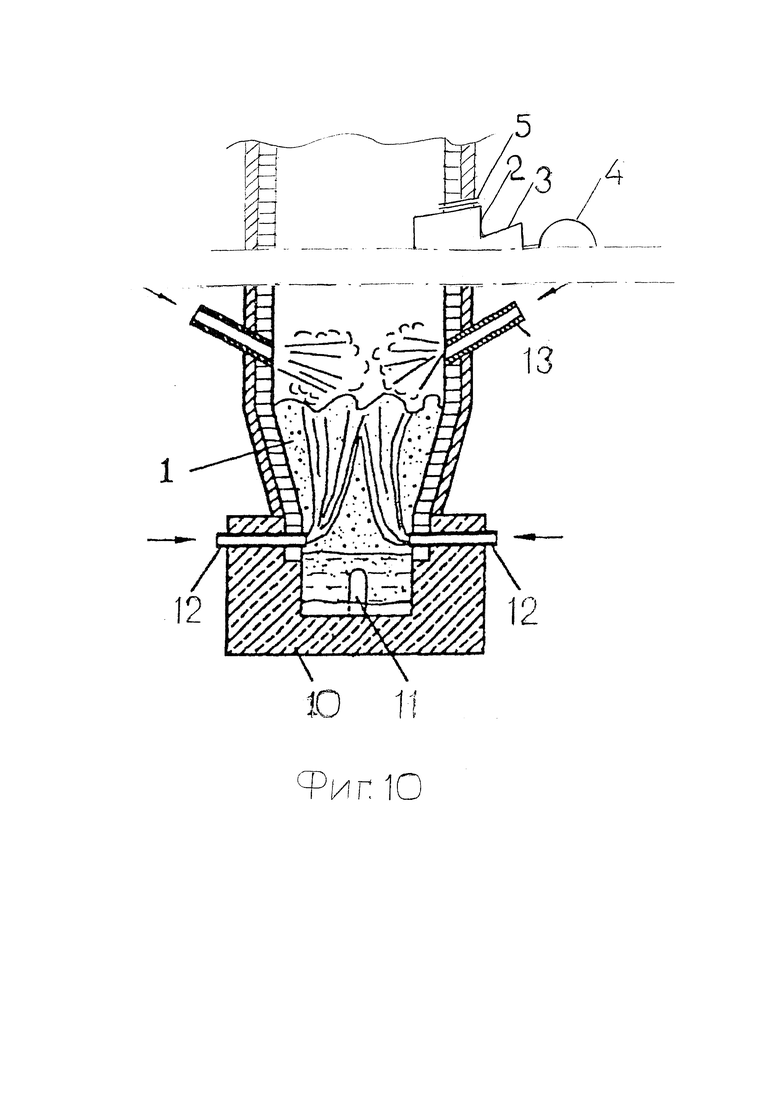

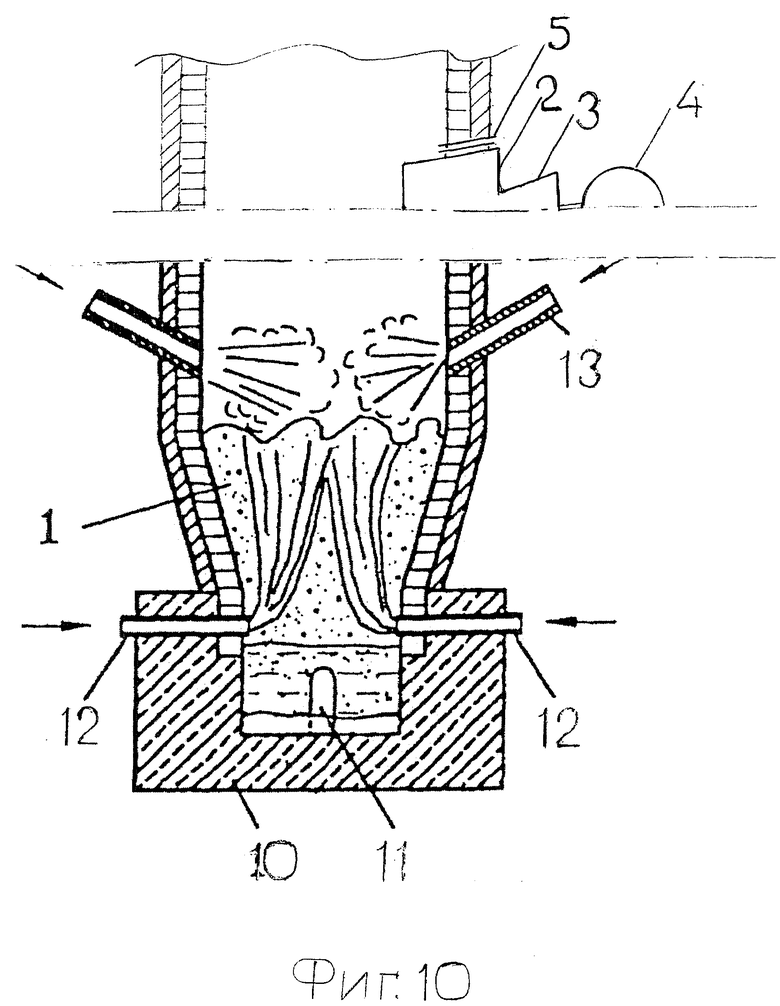

Наши ученные из ОАО «НИИЭПЭ» совместно с другими институтами создали новую технологию сжигания низкосортных углей и даже отходов углеобогатительных предприятий. Энергетическая опытно - промышленная установка (ОПУ) с безотходной экологически чистой технологией сжигания угля в шлаковом расплаве - это новое направление эффективного многоцелевого использования низкосортных твердых топлив.

Коротко суть технологии

Новый метод газификации угля основан на использовании элементов процесса плавки в жидкой ванне (ПЖВ) на барботажных агрегатах широко применяемого в металлургии цветных металлов и чугуна.

Процесс газификации угля реализуется в специальной камере - газификаторе (К-Г), которая является составной частью энергетического котла. Ванна К-Г заполнена высокотемпературным шлаком, который продувается окислителем (кислород или воздух, обогащенный кислородом), а на зеркало или под зеркало расплава подается рядовой уголь и известняк (24) - фиг. 10. Предлагается в К-Г вместе с углем порциями на зеркало или под зеркало расплава без предварительной подготовки, что упростит процесс утилизации, подавать бытовой мусор - его количество можно будет определять в процессе работы К-Г: в случае повышения температуры в К-Г выше нормы - количество мусора сокращается, в случае понижения - увеличивается.

В качестве топлива предлагается использовать и лигниты, которые лежат, как правило, мертвым грузом.

Чем подкупает предложенный метод? Если для этой технологии годны даже отходы углеобогатительных предприятий, то, как выигрывает мусор в роли топлива?

Благодаря барботажу шлакового слоя в надфурменной зоне образуется высокотемпературная газопеножидкостная эмульсия, в которой уголь газифицируется, а зола ассимилируется расплавом. Минеральная составляющая угля делится на компоненты: легковозгоняемые, поступающие в уходящие газы; тяжелую фракцию шлака, содержащую ферросплавы (выводится через отстойник металла); гомогенезированный обезжелезистый шлак, формирующийся в надфурменной зоне (выводится через отстойник «легкого» шлака).

В К-Г шлак претерпевает сложные превращения с восстановлением металлов и накоплением их в донной части камеры. Этот тяжелый шлак представляет из себя чугун или ферросилиций, в котором содержаться высокие концентрации цветных и редкоземельных металлов. Тяжелый шлак периодически сливается из камеры в изложницы, охлаждается и в виде отдельных чушек направляется на склад.

Легкий шлак, состоящий из окислов кремния, кальция, алюминия, магния, натрия и калия, сливается из верхней части ванны К-Г и поступает на установки получения высококачественного шлакоситалла или шлакогранулята.

Как видим, состав мусора не противоречит составу угля, в нем тоже содержатся и легкие и тяжелые металлы.

К-Г и котел - утилизатор представляют единый агрегат. Сжигание выделяемого из К-Г генераторного газа производится в топке котла-утилизатора в среде горячего воздуха.

Дело в том, что разработка именно энергетического варианта сжигания не только на любых марках углей России, СНГ и на отходах углеобогатительных предприятий по программе Всесоюзного конкурса на основе новых экологически чистых технологий для ТЭС на твердом топливе - это новое направление в мировой тенденции в разработке комбинированных энергометаллургических установок. Так группа компаний Rino Ninto|Nucor|Lurqi, осуществляющих коммерциализацию процесса Hismelt, объявила о строительстве установки для производства чугуна, совмещенной с энергоблоком 200 МВт.

(Я сам с 2008 года безуспешно предлагаю нашим президентам и премьер-министрам использовать ВЭР наших металлургических комбинатов для выработки электроэнергии с помощью ДС, снижая тем самым себестоимость своей продукции).

Аналогичное решение принято и при ведущемся в настоящее время проектировании энергометаллургической установки с применением отечественной технологии РОМЕЛТ в Индии. Для нашей страны указанная технология нужна, как воздух, имеется в виду чистый.

Покоряет указанная технология еще и тем, что технологический процесс является экологически чистым, особенно по твердым выбросам и оксидам азота; за счет организации переработки в товарную продукцию жидкого шлака отпадает необходимость в золоотвале, обеспечивается экономическая эффективность процесса, в том числе за счет возможности получения широкого ассортимента продукции из шлака.

Ближайший к предлагаемому способу выработки механической (электрической) энергии патент №2406853 от 20.12.2010 г.

И несмотря на все достоинства, есть и недостаток технологии - отпускной тариф на электроэнергию для нее - 0,53 руб/кВт⋅ч вместо тарифа 0,269 руб/кВт⋅ч. Как и на всех ТЭС и АЭС паровой цикл сводит на нет достоинства указанной технологии. Вот почему для увеличения эффективности процесса выработки электроэнергии и сокращения срока окупаемости инвестиций, что пугает инвестеров, предлагается следующее: для сокращения времени подготовки теплоносителя для парогазовой установки (ПГУ) использовать витые трубы (ВТ) и тепловые трубы (ТТ).

Но чтобы решительно отказаться от затратной технологии выработки механической (электрической) энергии, т.е. отказаться от промежуточного теплоносителя - пара (пароводяного цикла) и создать энергоэффективную и оптимальную технологию выработки электроэнергии, предлагается использовать вместо турбины двигатель Стирлинга (ДС) для выработки механической (электрической) энергии, который напрямую использует тепло горящего в топке топлива, что удешевит 1 кВт электроэнергии почти в четыре раза, по расчетам академика М. Стыриковича, а также используя многочисленные тепловые вторичные энергетические ресурсы (ТВЭР).

И здесь при выработке электроэнергии тоже используются способ пуска с помощью собственного генератора, работающего в режиме синхронного двигателя.

«В настоящее время процент готовности ОПУ составляет 19,7%. Для завершения строительства необходимы инвестиции в сумме 865,5 млн руб. в текущих ценах. При наличии финансировании строительство ОПУ может быть завершено за 1,5-2 года».

Указанная технология получения электроэнергии и редких металлов является перспективной, современной, эффективной и экологически чистой. Шлаковая ванна выдает тяжелый шлак, в котором содержатся металлы - Cu, P. Au. Sn. As, V, Cr, возгоны, в которых содержатся Со, FR, Hg, Zn, Pb, Ag, Se, Те, L, In.

Вот сколько возможностей предоставляет эта технология. Учитывая создавшееся положение во всем мире с мусором, необходимо в кратчайшие сроки, на основе указанной технологии создать компактную, малогабаритную передвижную установку, для преработки тысяч полигонов с мусором для ее работы в течение двух - трех лет и снабжения населенных пунктов дешевой электроэнергией, теплом и ГВС. А также плавучей установки для борьбы с мусором в мировом океане.

Предложу и ООН использовать эту технологию с тем, чтобы сообща всем миром начать решать глобальные проблемы, грозящие всей планете.

СПОСОБ ПУСКА ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ДРУГИХ ЭНЕРГЕТИЧЕСКИХ АГРЕГАТОВ С ПОМОЩЬЮ ДВИГАТЕЛЯ СТИРЛИНГА

Изобретение относится к области теплотехники и двигателестроения. Источник энергии и пусковое устройство составляют систему пуска двигателя.

Для пуска двигателя необходимо его коленчатый вал привести во вращение от постороннего источника энергии. Миллионы двигателей внутреннего сгорания (ДВС) требуют для себя систему пуска. Из них третью часть составляют автомобили, владельцы которых испытывают настоящие муки зимой, когда мороз превышает 20, не говоря о морозах в 40,50,60°С. В таком же положении находятся владельцы сельхозмашин, дорожно-строительной техники, транспортных средств лесной промышленности, Министерства обороны, Министерства чрезвычайных ситуаций и др.

В зависимости от источника энергии, используемой при пуске, различают следующие способы пуска:

1) ручной - прокручивание вала или пускового устройства от руки, ноги;

2) электрическим двигателем - стартером, питающимся от аккумуляторной батареи или присоединенным к двигателю электрическим генератором, работающим в режиме электродвигателя, питающимся от электросети или от аккумуляторной батареи;

3) вспомогательным ДВС, пускаемым в свою очередь от руки или стартером;

4) воздушным пусковым двигателем (пневмостартером) и другие;

5) гидравлическим двигателем, работающим на специальных жидкостях (не застывающих при температурах -50°С и ниже), вытесняемых из особых баллонов - аккумуляторов сжатым газом;

6) пуск с помощью пиропатронов, устанавливаемых в специальной камере сгорания, горячий газ из которой подается на газовую турбину, связанную с коленчатым валом двигателя (24).

Основным требованием к системе пуска (СП) является обеспечение надежного и быстрого пуска. Энергоемкость СП должна обеспечивать необходимое число повторных пусков и быстро восстанавливаться при работе двигателя. СП должна иметь низкую стоимость, минимальную массу, быть простой в обслуживании.

Самым распространенным является СП электростартером. Для него необходим химический прибор - аккумулятор, который постоянно необходимо поддерживать в готовности, особенно зимой, когда появляются сразу два враждебных фактора - понизится плотность электролита и повысится вязкость масла в картере, в результате чего сопротивляемость прокручиванию коленвала резко возрастает.

Мощные стартерные аккумуляторы требуют постоянной подзарядки, доливки дистиллированной воды, электролита, проведения лечебных циклов и вентиляции.

При зарядке происходит выкипание электролита, что ухудшает условия обитаемости, выделяется водород - четырехпроцентная концентрация которого грозит взрывом, для исключения этого и требуется постоянная вентиляция помещения.

Изготовление их сложно, стоимость их большая, вес огромен - в танке вес батареи 400 кг, на тепловозе - 2500 кг (25). У тракторов К - 700 есть подогреватель системы охлаждающей жидкости, но он «съедает» львиную долю энергии аккумуляторных батарей, и чаще всего они бессильны «оживить» двигатель - не хватает мощности (26).

Несмотря на все их достоинства, свою роль они не выполняют зимой. А на Крайнем Севере в дороге по «зимникам» водители сутками вынуждены не глушить двигатели, так как в морозы от 40, 50 и 60°С, мощные ДВС в холодном состоянии невозможно запустить. А сегодня Крайний Север начинает играть главную роль в добыче нефти, газа и других полезных ископаемых.

С другой стороны во время раскрутки двигателя не обеспечивается его прогрев и масла, а подача напряжения на стартер по условиям пуска сегодня разрешается по времени не больше 10 секунд! И количество включений весьма ограничено (26).

Механические стартеры, как правило, грохочут, для их запуска тоже нужен свой стартер.

Для пуска судовых дизелей применяют пневмостартер.

При воздушном запуске требуется постоянно набивать баллоны воздухом высокого давления (ВВД), надолго запаса воздуха не хватает. Ручной и ножной запуски утомительны.

Наиболее близкий к предлагаемому - способ пуска с помощью ДВС.

Для устранения указанных недостатков предлагается вместо электростартера для главного двигателя (ГД) - ДВС и других энергетических агрегатов - пусковое устройство (ПУ) с двигателем Стирлинга (ДС), который работает не только за счет теплоносителя из собственной камеры сгорания, но и за счет теплоносителя от постороннего источника - исходящие газы ГД - ДпС (7), то есть - это будет двигатель Стирлинга универсальный (ДуС).

Конструкция ДуС ПУ должна быть без маховика - в качестве маховика будет служить синхронный генератор или генератор постоянного тока на его валу, который обеспечивает электропитанием транспортное устройство или иную установку - такое исполнение будет важным для авиации, где на счету каждый килограмм.

В случае экстренного запуска ГД, отработанные газы ДуС, когда они становятся прозрачными, без копоти и сажи, прогревают: головку цилиндров через трубки системы охлаждения и масло, которое прокачивается по змеевику, расположенному в газоходе, при необходимости и воздух - тоже через змеевик, поступающий в двигатель.

При обычном запуске прогревается лишь масло в картере с помощью теплового электрического нагревателя (ТЭНа).

Так как для ДС безразлично, откуда теплоноситель - из собственной камеры сгорания или от постороннего источника, после окончания запуска ГД, ПУ переводим в режим ДпС и отключаем муфту ПУ. С этого момента ДС работает, используя отработанные газы ГД. Отключается и змеевик масляной системы, расположенный в газоходе, а ТЭН автоматически поддерживает необходимую температуру в картере.

В этом случае не отбирается полезная мощность с вала ГД, а выработка электроэнергии происходит без расхода топлива.

В качестве главного двигателя, может служить и бесшумный двигатель Стирлинга, что важно для городского транспорта (у нас ДВС даже на старых корейских автобусах гремят - невозможно разговаривать), Если сегодня коэффициент полезного действия (КПД) ДС достиг 42% в обычном исполнении, с учетом предложенного способа получения бортового электропитания, за счет использования отработанных газов ДВС, без отбора мощности от вала ГД, КПД его должен еще возрасти.

Если на валу ДуС находится генератор постоянного тока, не потребуется стартерное устройство для него самого, так как двигатели постоянного тока обратимые машины - в состоянии работать в режиме генератора и двигателя.

Если на валу ДС находится синхронный генератор с возбуждением от постоянных магнитов ротора - цельнолитой, составной или с когтеобразными полюсами (8), предлагается отказаться от отдельного электростартера ПУ, а вместо него использовать синхронный генератор, работающий в режиме электродвигателя. Для того чтобы синхронный генератор работал в режиме электродвигателя, необходимо в пазах ротора разместить пусковую короткозамкнутую обмотку типа беличьей клетки. По окончании пуска она выполняет роль демпфера, препятствующего качаниям ротора (8).

Для маломощного ДуС не потребуется аккумулятор большой мощности. Для электропитания синхронного двигателя на время запуска потребуется преобразователь постоянного тока в переменный. Для дублирования ПУ устанавливается и система ручного пуска с помощью вытяжного шнура, для мотоцикла, мопеда, квадроцикла - ножной.

Для карбюраторных двигателей необходимая мощность стартера - Nct=(0,15-3,0)Vл кВт, где Vл - рабочий объем двигателя, л.

Для автомобильных и тракторных дизелей - Nct=(0,75-1,1)Vл, кВт (24).

В этом случае достоинство ПУ в том, что оно не простаивает без дела во время работы ДВС, как это наблюдается во всех системах, где установлены ПУ.

Для предлагаемого способа в качестве ПУ предлагается трехмашинный агрегат ДуС - ДхС-Г. ДхС - двигатель Стирлинга, работающий в режиме холодильной машины, который находится на общем валу и обеспечивает охлаждение, как самого ДуС ПУ, так и охлаждение ГД охлажденным воздухом.

Если в качестве ГД служит ДС, для его охлаждения и ДуС ПУ служит ДхС. После пуска, ДуС ПУ работает, используя отработанные газы самого ГД-ДС, камера сгорания которого работает в стационарном режиме, не имея пережега, как у ДВС - из-за постоянно изменяющейся температуры. Температура на выходе 700°С (7), т.е. необходимая для максимально экономичной работы ДС.

ГД для охлаждения получает через ресивер воздух необходимой температуры от ДхС - ДхС позволяет охлаждать воздух хоть до -200°С. И еще одно немаловажное достоинство предлагаемого способа, если сегодня при длительной стоянке вынуждено работает ГД, в указанном случае можно обойтись только одним работающим ДуС ПУ.

В последние годы общемировая проблема - пробки, в которых автотранспорт простаивает часами, в этом случае можно тоже обойтись работающим ДуС. А ПУ будет выполнять четыре функции: как ПУ; как правило, в городах ровные гладкие дороги и поэтому ПУ обеспечит бортовое электропитание и движение самого автомобиля малой скоростью, экономя топливо, моторесурс ДВС; и как ДС, не загрязняя атмосферу; и как стояночный двигатель, что важно для кораблей и судов, стоящих в отстое или у пирса не обеспеченного пирсовой электробудкой.

Наша страна большей частью расположена в районах крайнего севера, сколько людей гибнут зимой во время пурги или в мороз при выходе из строя ГД, если в транспортном средстве будет ДуС ПУ, насколько увеличатся шансы спастись людям: он обеспечит тепло, электропитание для зарядки средств радиосвязи и даже не разморозить ГД и не только на севере. К стати в Якутии проходит испытание арктический вездеход »Арктика» на базе автомобиля «КАМАЗ», как бы ему указанное ПУ пригодилось.

Зона горения камеры сгорания ДС, работающая, как гомогенный реактор, в области обедненных смесей позволяет осуществлять реакцию окисления углеродистого топлива кислородом воздуха в интервале температур 1127-1827°С, а это гарантирует низкий уровень выделения NO,; СО и Сх Ny (7), без дыма и сажи (а если еще и на водороде или газе?), и без шума, и последнее. Если ГД не справляется с нагрузкой, ПУ можно тоже подключить к главному валу для увеличения его мощности в исключительных случаях.

Еще один фактор выгоден для ДС: если наружная температура высокая, она способствует увеличению нагрева Т1, а если низкая - это облегчает охлаждение двигателя - T2, так как она «ограничена практически доступными источниками охлаждения (водой и атмосферным воздухом) со среднегодовой температурой порядка 283-300 К. Следует отметить, что для повышения коэффициента полезного действия (КПД) значение температуры Т важнее (27).

Выбросы основных вредных веществ у ДС, на порядок ниже, чем у ДВС и это благодаря постоянному процессу сгорания топлива в благоприятных идеальных условиях смесеобразования в камере сгорания, а главное - непрерывный процесс сгорания, в отличие от взрывоподобного сгорания в цилиндрах ДВС - источник недожога у ДВС у ДС отсутствует.

В случае поломки ДВС, на аккумуляторе далеко не уедешь, а вот используя ПУ с ДуС, если местность относительно ровная, можно будет доехать до ближайшей мастерской, до главной дороги - пусть даже подталкивая авто в трудных местах.

Только необходимо выполнить одно условие, чтобы ПУ находилось в верхней части моторного отсека - при переправе через водную преграду или при резком наводнении не залило ПУ. В этом случае ПУ поможет увеличить транспортную безопасность.

ДС на неноминальных режимах сохраняет высокий КПД, и он в состоянии работать со значительными кратковременными перегрузками. Просто удивительно, что до сих пор на транспортных средствах нет резервного двигателя, ну ладно для наземных - в случае поломки двигателя с ними ничего не случится, а вот для морских во время сильнейшего шторма - это уже угроза их безопасности - их может выбросить на берег или волной перевернуть. А что уж говорить про самолет или вертолет, если во время учений останавливаются все четыре двигателя у стратегического бомбардировщика ТУ - 95 под Хабаровском, куда дальше терпеть!?

Главное достоинство ПУ-ДуС легко пускается при любой низкой или высокой температур, плавное, безударное изменение силовых нагрузок и достаточно низкий уровень температур деталей (режим максимальной экономичности ДС - 700°С нагрев и 20°С охлаждение) благоприятствует его долговечности (7). Если закончится топливо для ДВС, для работы ПУ годится почти любое топливо: спирт, этилированный бензин, керосин, дизельное топливо, мазут, соляровое, машинное, оливковое, подсолнечное масла, сырая нефть и газы (7). ДС не лимитирует и октановое число, что важно для населенных пунктов и для цены на топливо. Для него не нужен такой мощный глушитель, как на ДВС.

Главный недостаток современных ДС - громоздкая система охлаждения, что усложняет его использование на транспорте - для устранения этого недостатка мною зарегистрирован патент № 2406853 от 20.12.2010 г.

Система пуска с помощью ДС позволит разнообразить способы пуска, делает пуск надежным вне зависимости от наружной температуры. Не нужны будут мощные и тяжелые аккумуляторы для пуска ДВС или энергетических агрегатов. В случае пуска последних, например газовых турбин и здесь, если ПУ находится на одном валу с генератором, ДС продолжает вращаться, но не за счет топлива, а за счет отходящих газов турбины, которых предостаточно, вырабатывая дополнительную электроэнергию и увеличивая живучесть всей системы.

И еще не менее важное, а возможно главное достоинство ПУ.

Каждый год, и не только у нас в стране, происходят трагические аварии из-за отказа двигателей на самолетах и особенно наших вертолетов - уже два за один месяц. До каких пор это может продолжаться? Авторотация не всех спасает, жесткая посадка - это не выход.

Просто удивительно, почему вертолет, у которого при отказе двигателя для собственного спасения нет резервного!? И, несмотря на это, конструкция самого вертолета не предусматривает планирование или иной способ спасения! Конструкция машины МИ-8 принципиально не менялась с 1967 г., а модернизацию прошла в 1980 году.

Как в корне изменить подход к проблеме спасения, отойти от конструкции корпуса не предусматривающей планирование, вертолет не самолет - чаще всего он летает и по ущельям, и на самой малой высоте - это летательный аппарат, предназначенный двигаться чуть ли не на брюхе - вот почему не обладая свойством планирования при выходе из строя ГД он не имеет права летать.

Все это предполагает его неминуемую гибель, и при всем при этом, по-видимому, сами конструкторы уже смирились с таким подходом - отказывает двигатель, вертолет, пассажиры и экипаж обречены, как это можно?

Рассматривая конструкции новых машин Ми-X1, Ка-92 и Ка-90 - принципиально нового в их конструкциях нет, хотя предусматривается уже искусственный интеллект управления (28)!

При проектировании вертолетов предусматривается капотирование двигателей, вентилятора и конфигурация воздухозабортников, выхлопных устройств - для уменьшения их лобового сопротивления, а вот для спасения самого аппарата с целью способности его к планированию, а значить к спасению - почти ничего не предусмотрено!

Неужели и сегодня человеческая жизнь ничего не стоит?

Наши военные просто гордятся, когда сообщают о том, что бомбы у них способны планировать, а почему вертолет с экипажем и пассажирами не имеет такой возможности?

Вот почему предлагается нашим конструкторам проектировать вертолет, используя форму двигателей, вентиляторов, воздухозабортников, выхлопных труб, хвостовую часть и топливные баки таким образом, чтобы обеспечить, хотя бы минимальное планирование вертолета, а также придать его фюзеляжу частичную форму экраноплана - «способного летать на высотах, равных 0,05-0,2 ширины его крыла, над поверхностью воды, льда или ровных участков суши (29).

Вопреки законам аэродинамики, при движении самолета у самой земли в период взлета и посадки возникала подъемная сила, значительно большая, чем при полете на высоте. Двигаясь в непосредственной близости от земли, самолет вдруг обретал дополнительную подъемную силу, внезапно устремлялся вверх или упорно скользил над землей, «не желая» приземляться.

Основной особенностью экраноплана, отличающей его от самолета, является то, что аэродинамические и конструктивные компоновки обеспечивают ему возможность движения на относительно малой высоте за счет сочетания поддува под крыло и влияния так называемого «эффекта влияния экрана» - созданной воздушной подушки. При этом происходит повышение давления на нижней поверхности крыла за счет скоростного напора, созданного двигателями и встречным потоком воздуха, и разрежения воздуха над верхней поверхностью крыла. В результате этого увеличивается подъемная сила крыла на низких скоростях, то есть при взлете и посадке» (29).

«Влияние экрана проявляется, если зазор под несущей поверхностью составляет не менее полутора хорд, существенное же увеличение подъемной силы (в 1.5-2 раза) наблюдается при зазоре в 5-10% хорды несущей поверхности. Экраноплан может достигать равной с самолетом подъемной силы при меньших скоростях.

Когда расстояние между крылом и экраном равно половине хорды крыла, прирост подъемной силы составляет всего 2-3%, но стоит крылу приблизиться к экрану уже на одну четверть длины хорды крыла, как прирост составит около 10%. При очень малой высоте полета, составляющей меньше 0,1 длины хорды крыла, влияние экрана становится настолько значительным, что аэродинамическое качество возрастает до 40-50 - у самолетов оно не превышает 16-18 (30).

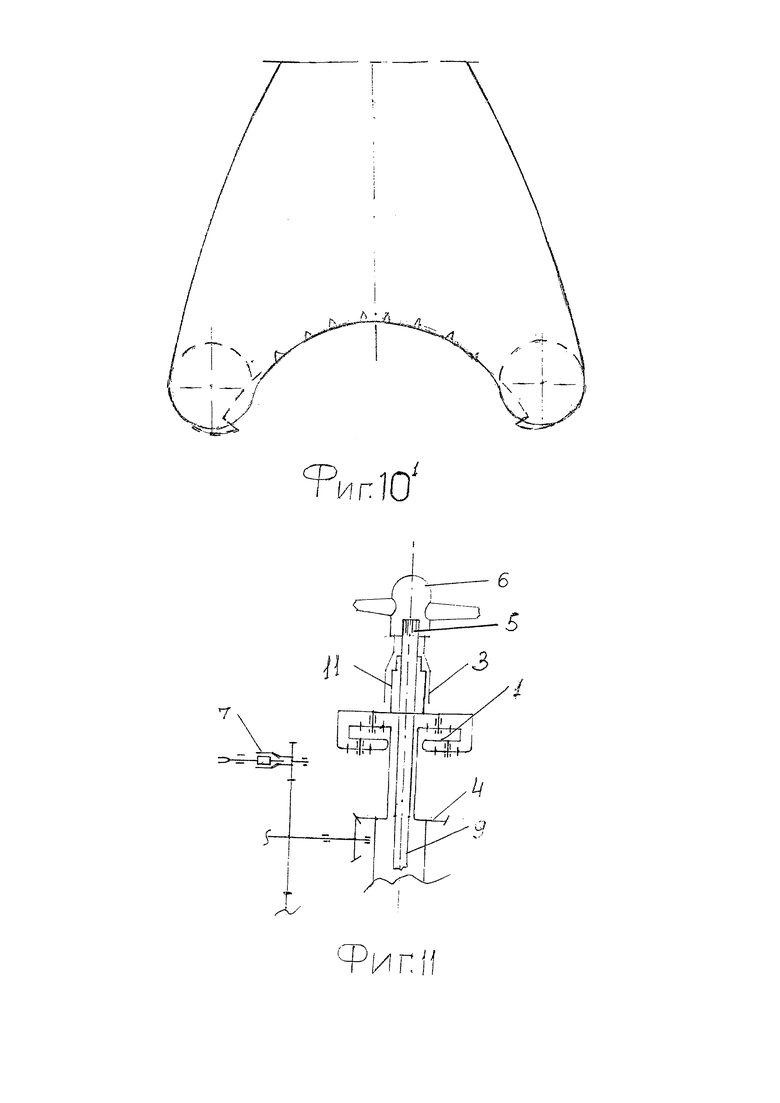

На судах на воздушной подушке (СВП), чтобы воздух оставался под днищем имеется своего рода «юбка». А вот для вертолета эту роль должны выполнять приваренные по периметру днища - нижней части конструкции вертолета - топливные баки круглой или формой, напоминающую юбку с загибом внутрь по нижней кромке, чуть ниже днища, см. фиг. 10'.

Рассматривая форму Ка-92, обращаешь внимание на расширяющийся к низу его конструкцию – то, что надо. К этому необходимо добавить - форма верхней части вертолета должна создавать разряжение воздуха, для создания подъемной силы.

Необходимо, чтобы вентилятор нагнетал воздух по воздухопроводу в сопловые устройства под днище вертолета и выдвижные или небольшие крылья, которыми необходимо снабдить новый вертолет, которые могут быть использованы в аварийных случаях для планирования.

Чтобы увеличить подъемную силу крыльев вертолета, необходимо снабдить корневую часть крыла наплывом, который увеличивает подъемную силу на 50%, как на Су-27 и Су-34 (31).

Если наплыв играет такую роль, необходимо придать наплыв и корневой части лопастям вертолета, самолета и другим винтам всевозможного назначения.

Чтобы крылья имели минимальный вес, изготовить их из композитных материалов по принципу «черного супер крыла», как на «Суперджет» (Superjet) (31).

При аварийной посадке на малых скоростях создавать подъемную силу необходимо изменяя профиль крыла с помощью отклоняемых частей крыла - щитков, закрылков, предкрылков и т.д. А чтобы в новой модели вертолета крыло было небольшим, но имело большую подъемную силу и даже скорость, необходимо воспользоваться изобретением генерального конструктора ООО «НПП «Авис - Альфа» О. Войцеха, который, проделав в крыле специальные щели, резко увеличил его подъемную силу - сегодня патентуются (32), вот что необходимо проделать с верхней частью вертолета: конфигурации воздухозабортников, выхлопных устройств, двигателей и вентилятора, а не только с целью уменьшения их лобового сопротивления.

Другой способ увеличения подъемной силы и даже грузоподъемности - это создание обтекаемых гребней на крыле, которые образуют полезные вихри при движении потоков (32). И третий способ увеличения подъемной силы и при маленьких крыльях - это разработка энтузиастов из национального «Аэроклуба им. Чкалова» под управлением летчика - космонавта Игоря Волк, которые использовали идею, подсказанную природой - у жаворонка передняя кромка крыльев вибрирует с высокой частотой, прогоняя воздух поверх крыла и тем самым увеличивая его подъемную силу.

Баки должны придавать вертолету положительную плавучесть при аварийной посадке на воду, чтобы исключить его гибель, предварительно освободив их от топлива, учитывая последнюю гибель в Баренцевом море.

Причина гибели указывалась - обледенение лопастей, если это верно, для вертолетов, работающих в Арктической зоне, необходимо обеспечить противооблединительную систему путем обогрева лопастей прокладкой внутри лопастей электрических проводов, способных нагревать их. Второй вариант - прокладкой внутри лопастей отверстий трубок для прохода отработанных газов двигателей или специальной нагретой жидкости. Так как газами засоряются все трубки, необходим фильтр для очистки газов от сажи. Еще лучше использовать газы от ДС, так как они не имеют ни дыма, ни сажи.

О поддуве: на вертолете есть свой вентилятор и в случае остановки двигателя, при наличии электроэнергии, его можно будет использовать для целей поддува. И последнее: как известно на СВП воздух от сравнительно низконапорного вентилятора или воздуходувки поступает по каналам в куполообразное днище СВП, создавая подъемную силу, и затем уходит в атмосферу через щелевой зазор по периметру днища. По первому варианту автор предполагал использовать днище вертолета вместе с топливными баками придавая ему ту же форму в виде загиба приближенно к 180°, похожую на предложенную для защиты от цунами. С тем, чтобы при резком аварийном снижении воздушный поток, ударяясь в днище стекал по периметру днища вниз и создавал реакцию, создающую тормозящую силу снижения вертолета, смотри фиг. 10'. Но затем в источнике (33) нашел следующую информацию: «Подъемную силу можно увеличить, используя схему подачи воздуха от вентилятора не в центр камеры, образованной днищем СВП, а через кольцеобразное сопло, которое представляет собой круговую щель, идущую по периметру днища и направленную под некоторым углом к центру днища! (33). При такой схеме истекающие из сопла струи воздуха препятствуют растеканию подушки и около 60% подаваемого воздуха задерживается под днищем судна».

Это дополнение еще больше поможет удерживать вертолет в полете на малых высотах, а значит и планированию!

Кстати, о форме загиба в 180°: предлагается использовать эту форму вместо закрылков на самолетах, вертолетах и не только в нижней части крыльев, но и в верхней - закрылки в форме загиба приближенно равного 180° будут действовать намного эффективнее закрылков плоской формы в качестве тормоза и намного увеличат скорость маневра по дифференту и по тангажу, они позволят более энергично выполнять виражи, воздушную акробатику, особые маневры и спасут от возможного «подхвата». Нижние загибы будут служить для торможения или для сваливания, верхние - для подъема. Для крена служат нижние и верхние загибы, когда работают одновременно - один в нижней плоскости, другой в верхней, для торможения или снижения - только нижние. Для прекращения страшного вращения или наоборот для его начала во время испытаний нового аппарата.

Какие сложные механизмы на крупных самолетах необходимы при работе закрылков и сами выдвижные закрылки состоят из нескольких секций, в противоположность им - загибы будут из одной секции, а регулировка будет зависеть от величины угла подъема их, что намного проще и надежнее и затрат энергии для их подъема будет меньше.

На боевых самолетах, убранные загибы будут служить дополнительной защитой для топливных баков или наиболее ценных механизмов, приборов важных для живучести летательного аппарата, так как крепление закрылков можно производить, как с носовой части, так и с задней кромки крыльев. Это что касается для самолето- и вертолетостроения.

Для ракетостроения: всем известно, какие чудовищные перегрузки испытывает космический корабль при посадке и вообще любое тело при свободном падении особенно из-за перегрева, а ведь это опасно!

Сегодня защитой служат только термопластины, не позволяющие перегреву капсулы с космонавтами.

Предлагается способ торможения космических кораблей и других летательных аппаратов при посадке следующим образом: в конечной части аппарата установить закрылки в форме загиба, примерно 180° по всей окружности или секциями: сверху, снизу почти до середины окружности - для торможения (плюс реакция воздушного потока направленная навстречу движения), а по бокам - небольшие секции для управления по курсу.

В этом случае не потребуются такие огромные парашюты, какие сегодня используются.

А если космический корабль будет иметь форму легендарного «БУРАНА», способного планировать, управление им будет проще.

За короткое время невозможно продумать все варианты использования «загиба под углом 180°.

Но вернемся к вертолету.

Лучший вариант для вертолета - двигатель Стирлинга в качестве главного двигателя - он бесшумный, во-первых, во-вторых, частота вращения выходных валов у ДС - 3000 оборотов в минуту, вместо 12000 оборотов в минуту у существующих вертолетов, частота вращения несущего винта - 192. За счет сокращения передаточного числа главного редуктора, можно уменьшить вес главного редуктора. Так как вес одной втулки несущего винта вертолета Ми - 6А имеет вес более 3100 кг (34).

Конечно, затруднительно спроектировать на основе вертолета полный экраноплан с целью его спасения при остановке двигателя. Поэтому предлагается в помощь измененной конструкции фюзеляжа вертолета для создания дополнительной подъемной силы и уверенной его посадки использовать его пусковое устройство (ПУ).

Скольких трагедий можно было бы избежать, если бы ПУ имело такую мощность, при включении которого обеспечивалась хотя бы относительно благополучная посадка, без гибели пассажиров и экипажа. Вот почему ПУ с ДуС при достаточной мощности, в случае отказа главных двигателей, должны будут обеспечить аварийную посадку винтовых, турбовинтовых самолетов, вертолетов и даже газотурбинных и реактивных летательных аппаратов, а значить служить своего рода Резервным двигателем! Конструкция ДуС должна быть без маховика - маховиком будет служить генератор и ДхС - в авиации каждый килограмм на счету.

Указанное ПУ должно иметь свою муфту сцеплении для отключения ПУ и работы его используя отработанные газы главного двигателя. Идеальный случай: работа резервного двигателя на несущий винт напрямую без вращения главного редуктора, чтобы не терять мощность ПУ. Для этого необходима вторая муфта свободного хода (16) (первая - 17), отключающая главный редуктор (18) от втулки несущего винта (19), Вал от ПУ проходит внутри вала несущего винта (2). Соединение вала с втулкой шлицевое фиг.11-20. При запуске вращение главного редуктора происходит совместно с вращением главного двигателя. Во время работы главного двигателя вращение вала привода от ПУ будет происходить постоянно. Муфта сцепления ПУ отключена. Но это в будущем, а пока вращение несущего винта при выходе из строя главного двигателя будет совместно с главным редуктором.

Для более уверенной посадки, к мощности ДуС необходимо добавить мощность синхронного двигателя - генератора или двигателя постоянного тока, которые служат и для запуска ПУ, и для выработки электроэнергии, запитав его от аккумулятора через преобразователь переменного тока, а если это двигатель постоянного тока - преобразователь не нужен.

Если мощности ПУ будет достаточным для привода несущего винта (второй вращается свободно), генераторы ПУ должны будут обеспечить электроэнергией вентилятор для создания поддува под крыло и днище.

Если мощностей ДуС и Г будет недостаточно - ДхС должен тоже работать в режиме двигателя - ДС - универсальная машина, а значить должен быть обеспечен своим нагревателем. Камера сгорания для них может быть общая - так как ДуС и ДхС находятся на одном валу. А для охлаждения ДуС и ДхС можно будет использовать оставшиеся запасы охлажденного воздуха из ресивера, служащие для охлаждения главного двигателя - снижение происходит кратковременно. К этому воздуху для охлаждения ДуС и ДхС можно добавить и воздух, набегающий при резком снижении летательного аппарата - при наличии воздухоприемника. Как известно набегающий воздух летательного аппарата при полете или при резком снижении, падении достаточно эффективен для охлаждения. Если будет воздухоприемник - этот воздух и обеспечит охлаждение ДуС и ДхС, а на общий вал поступит дополнительная мощность.

Только необходимо будет синхронизировать три мощности к валу несущего винта.

Используя эту мощность, регулируя шаг винта и измененную форму вертолета появится возможность мягкой посадки без человеческих жертв, синяки не в счет и даже некоторое планирование для увода летательного аппарата от боевого соприкосновения, населенного пункта, а возможно, и поиска удобной площадки для безопасной посадки.

Конечно, если есть возможность, и пока еще с перебоями, но работают главные двигатели для начала действия эффекта «экраноплана» необходимо заранее снизить высоту. Самое простое решение по месту установки ПУ - там, где установлен стартер-генератор (1), фиг. 12. Но, бесспорно, идеальное место расположения его - это место подключения трансмиссии хвостового винта к главному редуктору - в диаметральной плоскости, к тому же (А еще выгоднее подключение выполнить без наклона, в горизонтальной плоскости и присоединить не к зубчатому колесу привода рулевого винта, а к ведомым зубчатым колесам второй ступени редукции (23). При этом варианте, по сравнению с первым, сокращаются два зубчатых колеса привода стартера - генератора.

Но покоряет четвертый вариант установки ДС ПУ - установить не один, а два их: один - на месте стартера-генератора, а второй присоединить к ведомым зубчатым колесам второй ступени редукции! Во-первых, удвоится мощность на несущем винте или даже винтах - каждый ДС ПУ на свой соосный винт; во-вторых увеличится мощность вырабатываемой электроэнергии - и это без затрат топлива. А на самом большом транспортном вертолете Ми - 6 - их может быть три и больше.

Вот именно этот вариант, как никакой другой подходит для использования на новых вертолетах арктического исполнения Ми-8АМТ - для него этот вариант незаменим!

Если на Ту-95 установить четыре ДС ПУ, они полностью в состоянии будут обеспечить его бортовое питание - установка ДС ПУ на самолетах намного проще, чем на вертолетах.

Только у ДС ПУ топливные бачки должны быть индивидуальные, как НЗ, а дозаправка возможна от топливных баков главных двигателей. Как бы такая электроэнергия пригодилась бы на ТУ-154, который сел на заброшенном аэродроме в тайге или на «БОИНГЕ-687» в Канаде, когда из-за неправильного расчета топлива его взяли в два раза меньше.

Пятый вариант установки ДС ПУ - вертикальное положение, соосно внутри полого вала несущего винта фиг. 12-2. При этом варианте необходимо создать герметизацию при проходе вала через нижнюю часть главного редуктора, заполненного маслом. Соединение вала с втулкой шлицевое - форма шлицев прямобочная, подвижная. Вал поднимается при включении второй муфты сцепления. Первая муфта сцепления ДС ПУ подключает его к валу главного двигателя.

Конечно, идеальный вариант - установить муфту свободного хода между втулкой и главным редуктором, тогда при срабатывании муфты сцепления ДС ПУ мощность с него полностью будет потребляться только несущим винтом.

Для вертолетов с трансмиссией на хвостовой винт предлагается отказаться от трансмиссии, а для привода хвостового винта установить агрегат ДуС-Г-ДхС - это увеличит живучесть хвостового винта и не будет никакой зависимости от работы трансмиссии, работающей в сложнейших и тяжелейших условиях, и которая иногда выходит из строя. Для увеличения живучести работы хвостового винта, даже в случае выхода из строя агрегата, электропитание на его генератор - двигатель можно будет подавать с генератора ПУ. И другое: иногда хвостовая балка ломается, а не являются ли причиной поломки балки тяжелейшие условия работы самой трансмиссии?

В каких тяжелейших условиях работает эта трансмиссия: крутящий момент, переменные силы и моменты, действующие на трансмиссию; валы испытывают изгибы и крутильные колебания, наличие компенсаторов, возможность деформаций частей конструкции.

А при достаточной мощности генератора ПУ проще и легче вместо трансмиссии установить электродвигатель для привода хвостового винта. Для увеличения его живучести проложить второй кабель электропитания: после запуска ПУ электропитание с его генератора начинает поступать на электродвигатель хвостового винта фиг. 12.

При вынужденной посадке работа хвостового винта в режиме ветряка на генератор в необитаемой местности может обеспечить бортовое электропитание. И даже на аэродроме может обеспечить питание габаритных огней в ветреную погоду.

В авиации, как нигде требуется надежная система запуска, особенно во время полета, а требуется многократный запуск на земле и в воздухе, сегодня она обеспечивает 3-5 горячих запуска и требует минимальной массы и габаритов стартера и других агрегатов системы запуска.

Для газотурбинных двигателей может не быть третьего периода запуска - если ротор двигателя выводится на режим малого газа совместными действиями стартера и турбины (35).

С ПУ, служащей в качестве резервного двигателя, не потребуется тяжелая аккумуляторная батарея. А если еще убрать трансмиссию, даже с агрегатом Ду-ДхС-Г для хвостового винта, вес летательного аппарата уменьшится.

Пусть небольшой вес, примерно - 5 кг - можно сократить за счет замены плоских трубок на трубки витой формы для обоих воздушно - масляных радиаторов (15). За счет увеличения теплообмена можно сократить массу радиатора на 25-50%: 9,5+9,5=19,0 кг: 4 (36).

И так, как будет работать система ПУ в режиме старта и в качестве резервного двигателя?

Для самолета несложно будет это выполнить: в нейтральном положении ДС ПУ работает за счет отработанных газов главного двигателя; для запуска главного двигателя включается первая муфта сцепления - идет их запуск; после запуска муфта сцепления отключает стартер. Для запуска ДС ПУ в режиме резервного двигателя, срабатывает вторая муфта сцепления, шлицы входят в зацепление с втулкой воздушного винта.

Для вертолета все сложнее.

ДС включается в работу от собственной камеры сгорания. Муфта в нейтральном положении. Муфта свободного хода включена на один двигатель, муфта сцепления ПУ включена и соединяет вал стартера и вал запускаемого двигателя. После раскрутки ротора муфта сцепления разъединяет их. Таким же образом запускается и второй двигатель.

Подача топлива в камеру сгорания ДС прекращается, муфта сцепления отключает ДС ПУ от вала главного двигателя, но работа ДС продолжается за счет подачи отработанных газов главного двигателя (ГД) или турбины, каких предостаточно.

В случае создания аварийной ситуации из-за неисправности ГД или другой опасности ДС ПУ переводится в режим работы от собственной камеры сгорания для подготовки его работы в качестве резервного двигателя. Двигатель прогрет, запуск мгновенный.

Кому неизвестна картина, когда водитель с факелом под машиной, чтобы прогреть картер или, запуская двигатель, держит факел перед вскрытым цилиндром?

В авиации и не только предлагается установить газопровод, чтобы использовать исходящие газы ДуС для предварительного прогрева двигателей, турбовинтовых двигателей, газотурбинных двигателей и даже реактивных.

Автоматика отключает муфту (муфты) свободного хода - она же подключает муфту сцепления резервного двигателя с валом и втулкой до начала работы режима авторотации.

Это позволит избежать основную трудность запуска двигателя с установившегося режима авторотации, связанную с необходимостью уменьшения высоты и скорости полета для получения такой частоты авторотации, при которой обеспечиваются надежное воспламенение и горение топливовоздушной смеси в камеру сгорания.

Как указывалось выше, в камере сгорания ДС создаются идеальные условия смесеобразования и горения. В причинах ненадежного запуска двигателя п. 4 указывается: «При отрицательных температурах окружающей среды увеличивается вязкость и ухудшается распыл, и испаряемость топлива, в результате затрудняется воспламенение топливовоздушной смеси в пусковых воспламенителях и в основных камерах сгорания. Поджигающая способность пускового факела тоже снижается. Факел сдувается потоком проходящего воздуха, и топливовоздушная смесь в камерах сгорания повторно не воспламеняется. Применение авиационного бензина, в качестве пускового топлива, кислородной подпитки и электрообогрева пускового воспламенителя повышает надежность запуска двигателей при низких температурах» (35).

Для уверенного запуска двигателя, использование отходящих газов (не менее 700°С) ДС ПУ, будут экономить пусковое топливо и кислород и создадут условия уверенного запуска двигателя.

В случае аварийной посадки генератор трехмашинного агрегата хвостового винта подает электропитание вентилятору для поддува.

Пусть наш вертолет будет переходной моделью от вертолета к экраноплану и самолету.

Сегодня один из специалистов вертолетостроительного завода в Иркутске при испытании нового МИ-8 арктического варианта сказал: «Наши вертолеты лучшие в мире!» (37), если это верно, наши вертолеты и винтовые самолеты не должны гибнуть при остановке ГД. А как обойтись нашим самолетам и вертолетам для первых лиц государства и других высших руководителей?

Только ради спасения наших военных, гражданских вертолетов, самолетов, кораблей и судов необходимо наладить производство двигателей Стирлинга. Сегодня в Индии Дональд Трамп предлагает свои вертолеты, когда на наших вертолетах появятся резервные двигатели, конкуренции нашим не будет!

Кроме того, для надежного запуска ДС предлагается применить изобретение профессора кафедры Московского автомеханического института М.Н. Фесенко, преподавателя В.П. Хортова и доцента Ю.П. Чижкова (25) - стартер ПУ питается от предварительно заряженного конденсатора, который позволяет приводу вращаться быстро, а после разряда быстро заряжаться, «выплескивая» большую мощность за короткое время. Конденсатор не обладает внутренним сопротивлением, а удельная мощность его в 10000 раз выше мощности аккумулятора. Внутреннее сопротивление конденсатора практически не зависит от температуры, у него большой срок службы - более 3,5 млн импульсов или несколько десятков тысяч часов, время сохранности - 15 лет и наружная температура его не лимитирует. Он не требует обслуживания, в нем нет дефицитных материалов, он не токсичен. Конденсаторная батарея позволяет надежно запустить двигатель даже при 90% разрядки аккумулятора (25).

Предложенные способы не только не утяжелят вес летательного аппарата, но даже сократят. Увеличится надежность не только запуска главного двигателя на стоянке и в воздухе, а главное - обеспечат надежную посадку при отказе работы главного двигателя.

ОХЛАЖДЕНИЕ ПРОМЫШЛЕННЫХ АГРЕГАТОВ, ЗАМОРОЗКА ПРОДУКЦИИ И КОНДИЦИОНИРОВАНИЕ ВОЗДУХА ПРИ ПОМОЩИ ОХЛАЖДЕННОГО ВОЗДУХА, КОТОРЫЙ ВЫРАБАТЫВАЕТ ДВИГАТЕЛЬ СТИРЛИНГА

Изобретение относится к области теплотехники и транспорта.

Существуют несколько способов получения холода, наиболее распространенный из них с помощью холодильных машин (ХМ).

Рабочее вещество ХМ называется холодильным агентом (хладагентом). Согласно второму закону термодинамики теплота не может самопроизвольно переходить от более холодной среды к более теплой, чтобы осуществить такой перенос теплоты, необходимо затратить энергию на сжатие хладагента для повышения его температуры выше температуры окружающей среды (27).

В зависимости от используемого рабочего тела ХМ разделяют на аммиачные, фреоновые, пропановые, этановые, воздушные и другие, а в зависимости от агрегатного состояния - ХМ газовые (воздушные компрессионные), в которых хладагент находится в состоянии далеком от насыщения, и паровые (компрессионные, эжекторные, абсорбционные), работающие обычно на легкокипящих веществах. Легкокипящими называются вещества, имеющими низкую температуру кипения при нормальном (атмосферном) давлении.

Наибольшее распространение получили паровые компрессионные ХМ, компактные, достаточно легкие. Основные их недостатки - повышенный уровень вибраций и невысокая надежность, очень неэкономичны, особенно для получения низких и сверхнизких температур, так как нуждались в колоссальной по величине компрессии - порядка 200 атм. Граница замораживания у них составляла -150°С (37).