Изобретение относится к области теплотехники и теплоэнергетики.

Изучая историю исследовательских работ, связанных с двигателем Стирлинга (ДС) - приходишь к неутешительному выводу - не скоро он завоюет широкое применение!

Хотя работами занимаются многие страны и вкладывают миллионы долларов. Указанные исследования ДС ведутся не только на промышленных предприятиях, но и на многих инженерных факультетах университетов и в других академических институтах.

Решению проблем, связанных с энергетикой способствовал контакт между разработчиками ДС в США, Швеции, ФРГ, Великобритании, КНР и Японии. В США на эти работы выделено 120 млн. долл. В Великобритании Научно-исследовательский совет и Министерство промышленности заключили контракты, по меньшей мере, на 250000 фунтов стерлингов. Только на разработку одного японского проекта правительством предоставлено 3 милллиона долларов. Не менее 140 отдельных групп работают в этом направлении во всем мире, что эквивалентно полной занятости этой проблемой тысячи исследователей (1. с. 402-412).

К сожалению, нашей стране нечем похвастаться в разработке столь перспективного двигателя. По-видимому, скорее появится японский, чем «русский Стирлинг»?

Но, почему даже японцы не в состоянии довести свой ДС до совершенства, что мешает этому?

Всем известны достоинства ДС, но остановимся на его недостатках.

ДС был изобретен в 1816 г. и пользовался значительной популярностью до начала XX века. Только отсутствие в те годы подходящих конструкционных материалов затруднило его дальнейшее совершенствование. Так что же не позволило дальнейшему совершенствованию ДС?

Недостатки ДС:

1. Среднее давление в цилиндре ДС мощностью более 40 кВт, как правило, превышает 15 МПа при таких давлениях требуется весьма совершенная система уплотнений для предотвращения утечки рабочего тела в картер (проблема, особенно сложная при использовании гелия или водорода).

2. Элементом, ограничивающим долговечность двигателя, является система уплотнений.

3. Для ДС требуется система охлаждения почти вдвое большего объема, чем для сравнимых дизельного или бензинового двигателей.

4. ДС более сложен, чем обычные тепловые двигатели.

5. Стоимость изготовления ДС выше стоимости изготовления двигателя внутреннего сгорания (ДВС), однако стоимость его эксплуатации меньше.

6. С повышением температуры воздуха, поступающего в камеру сгорания, при постоянном коэффициенте избытка (α) содержание продуктов неполного сгорания (СО и СН) уменьшается, а концентрация NO возрастает (2. с. 127). КПД ДС также увеличивается с возрастанием температуры воздуха на входе в камеру сгорания. Уменьшение концентрации СО и СН объясняется улучшением условий сгорания в более горячем воздухе. Увеличение концентрации NO вызвано повышением максимальной температуры сгорания при неизменном коэффициенте избытка воздуха. Температура воздуха на входе в камеру сгорания в ДС достигает 600-800°С (2. с. 127).

7. Непрерывное горение создает свои проблемы, поскольку материалы из которых изготовлены нагреватель и цилиндры, должны обладать повышенной термостойкостью, чтобы выдерживать постоянное воздействие высоких температур, в то время как в ДВС такие температуры возникают периодически и на короткое время (что является причиной недожога в ДВС). Поэтому температурно-напряженные детали ДС обычно изготовляют из дорогостоящих сортов высококачественной нержавеющей стали, с высоким содержанием кобальта. Кроме того, тепловая инерция конструкционных материалов затрудняет использование регулирования подвода энергии как единственного способа управления скоростью двигателя.

С другой стороны, вероятность поломки увеличивается с повышением температуры конструкционных материалов. С ростом температуры источника тепла также повышается интенсивность просачивания водорода сквозь стенки трубок нагревателя, а при очень высоких температурах все рабочее тело улетучилось бы через несколько часов работы, если бы не было системы «подкачки» рабочего тела. При рабочей температуре в трубках выше 700°С температура горения должна быть около 2000°С. Это означает, что газы на выходе из нагревателя содержат большое количество энергии, которую необходимо использовать, и не только в предварительном подогревателе.

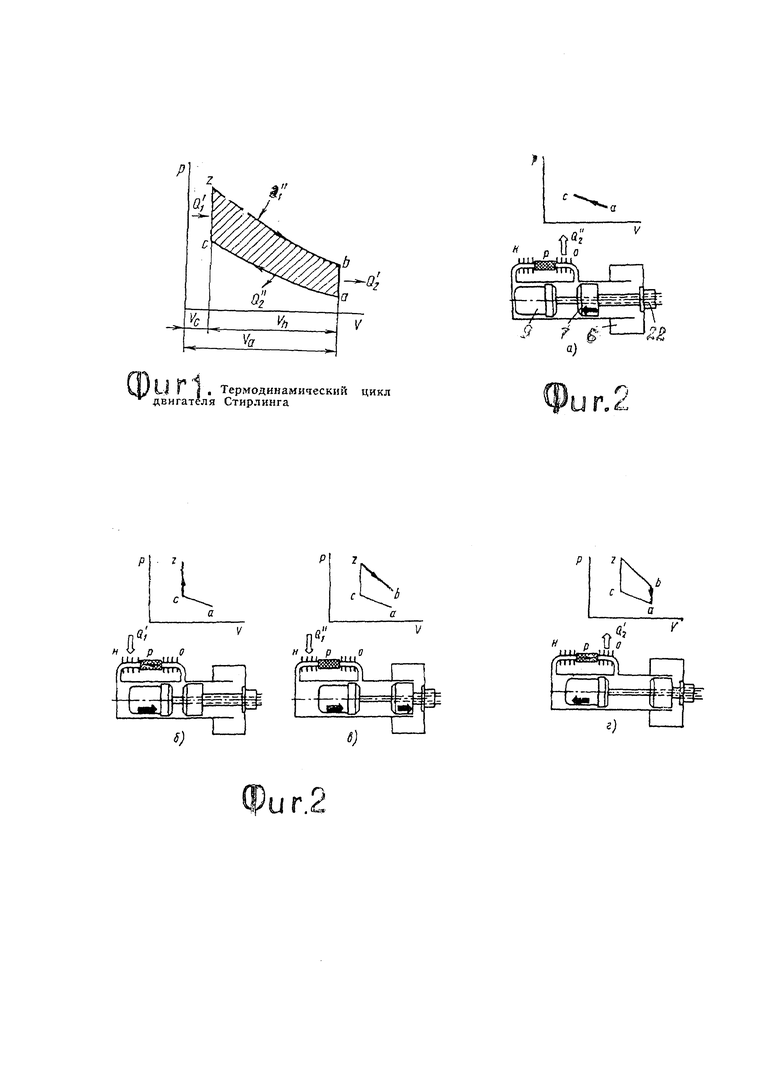

В основе работы ДС лежит термодинамический цикл - см. Фиг. 1. Этот цикл состоит из следующих процессов: сжатие по изотерме αс с отводом теплоты Q''2; подвод теплоты Q'1 при V=const; расширение по изотерме zb с подводом теплоты Q''1; отвод теплоты Q'2 при V=const.

Изотермическое сжатие происходит при низкой температуре T1 и сопровождается отводом теплоты Q'2 (для обеспечения изотермичности процесса). Изотермическое расширение при высокой температуре T1 происходит с подводом теплоты Q''1 (для обеспечения изотермичности процесса). Так как в процессе bα рабочее тело охлаждается от температуры T1 до температуры Т2, а в процессе подвода теплоты cz нагревается от Т2 до T1 количество теплоты Q'2 принципиально может быть регенерировано, т.е. Полезная работа цикла Стирлинга представляет собой разность работ: работы, полученной в процессе расширения, и работы, затраченной в процессе сжатия; эта разность эквивалентна площади αczbα

ДС работает по замкнутому циклу, поэтому его термодинамический цикл более точно отражает сущность рабочего цикла двигателя, чем термодинамический цикл двигателя внутреннего сгорания (ДВС) его работу.

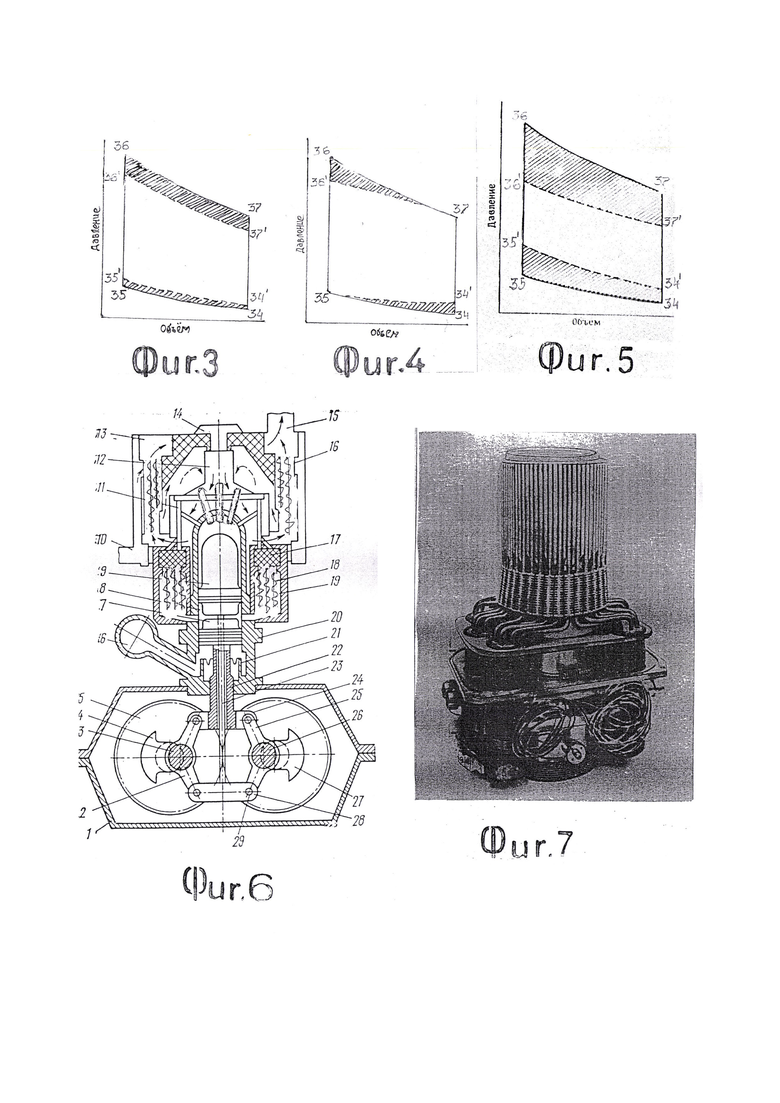

В модифицированной конструкции ДС холодное рабочее тело сжимается рабочим поршнем 7, движущимся влево (Фиг. 2, а), а вытеснительный поршень 9 в это время остается неподвижным. Затем вытеснительный поршень при неподвижном рабочем поршне начинает двигаться вправо, переталкивая газ в горячую полость над вытеснительным поршнем через нагреватель «н» (Фиг. 2, б). При расширении нагретого газа рабочий и вытеснительный поршни движутся вместе вправо (Фиг. 2, в), причем работу совершает только рабочий поршень, так как давление газа с обеих сторон вытеснительного поршня приблизительно одинаково. Когда вытеснительный поршень при неподвижном рабочем поршне возвращается влево, перемещая газ в холодную полость под вытеснительным поршнем через охладитель «о», происходит отдача теплоты холодному источнику - Фиг. 2, г.

Заострим внимание на недостатках номер три - семь.

В заявке за 2008 год и в патенте за 2010 год автор предлагал для устранения этих недостатков использовать витую форму трубок нагревателя и холодильника, что позволяет увеличить теплообмен почти в десять раз и сократить массу аппарата на 25-50% (Патент №2406853),

А нет ли возможности еще более - во много раз увеличить теплообменные процессы в ДС?

Известно, что в ДС температура газа изменяется по адиабатному, а не по изотермическому закону, и это влияет на форму р - V диаграмму. Действительно, стенки цилиндра не являются средой достаточно высокой теплопроводности, чтобы обеспечить постоянство температуры газа в цилиндре, и даже применение трубчатых теплообменников не дает возможности получить изотермические условия во входном и выходном сечениях регенератора. Отклонение от утопических изотермических условий сильнее выражено в горячей части диаметра по сравнению с холодной, см. Фиг. 3, где идеальный цикл Стирлинга - 34-35-36-37 вследствие теплообмена в нагревателе и холодильнике превращается в цикл 34'-35'-36'-37' (1. с. 241-242).

Если пренебречь влиянием трубчатых теплообмеников и рассмотреть двигатель в его идеальной форме, когда теплопередача в основном осуществляется сквозь стенки цилиндра, можно определить влияние работы регенератора. Регенератор должен воспринимать тепловую нагрузку, в 4-5 раз превосходящую тепловую нагрузку нагревателя, и если он не справляется с ней, то на остальные теплообменники будут воздействовать избыточные нагрузки. Если КПД двигателя должен достигать высоких значений, регенератор должен быть, возможно, более близок к идеальному, а это означает, что газ должен поступать из регенератора в холодную часть двигателя как можно с меньшей температурой, а к горячей части с максимально возможной температурой. Если такие температуры не достигаются, то температура, а следовательно, и давление холодного газа будут повышенными, в то время как давление и температура горячего газа - пониженными - Фиг. 4, и вследствие недостаточной эффективности регенератора газ в начале фазы сжатия цикла будет в состоянии 34', а не 34, а в конце фазы расширения - в состоянии 36', а не 36 (1. с. 242-243).

Наличие мертвого объема вызывает снижение полезной работы. Это обусловлено его влиянием на давление цикла. Для идеального термодинамического цикла предполагается, что во время расширения и сжатия весь газ находится на горячей или холодной стороне соответственно - Фиг. 5, 34-35-36-37. Однако пери наличии мертвого объема - это недостижимо, так как в реальном ДС в «горячей» фазе рабочего цикла часть газа находится в холодных полостях двигателя и общее давление снизится и, наоборот, в «холодной» фазе общее давление возрастет - Фиг. 5, 34', 35', 36', 37'.

Эффективные теплообменные устройства имеют решающее значение для успешной работы любого ДС, поскольку даже при совершенной конструкции двигателя, с точки зрения термодинамики и механики, работа всей системы будет неудовлетворительной, если неудовлетворительна работа теплообменника.

До сих пор теоретики теплообмена и конструкторы не имели достаточных оснований сфокусировать свое внимание на устройствах, необходимых для ДС, кроме регенератора.

Такой теплообменник, как нагреватель, трудно рассчитать, следовательно, сконструировать, поскольку нужно одновременно удовлетворять требованиям для внутренней и наружной поверхностей трубки, а они, как правило, различны, конструкция зависит от выбора источника энергии. Наружная поверхность трубки работает обычно в условиях установившегося течения низкого давления и высокой температуры, из-за чего в материале могут возникнуть достаточно напряженные условия, если при его изготовлении используется, например углеводород с высоким содержанием серы. На внутреннюю поверхность трубки воздействует существенно нестационарное течение с высоким давлением и высокой температуры. Коэффициенты теплоотдачи на внутренней и наружной поверхностях трубки будут резко отличаться по своей величине, и поэтому требования к площади теплообменной поверхности практически всегда будут различными. Имеется еще два ограничения, поскольку отношение внутреннего диаметра к наружному определяется как силовыми, так и тепловыми нагрузками и оптимальное отношение диаметров может не соответствовать требованиям, предъявляемым к площади теплообменной поверхности.

Надежность ДС, как и любой машины, определяется надежностью наиболее слабого звена. В ДС таким звеном являются трубки нагревателя.

Условия работы последних характеризуются средней температурой стенки трубки 700-750°С и средним давлением внутри нее 100-300 кгс/см2 при циклических теплосменах (2. с. 107).

Изготовление трубчатых теплообменников и, в частности, нагревателя ДС является трудоемким и дорогостоящим производственным процессом, требующим больших затрат ручного труда.

На этом остановлюсь перечислять трудности, связанные с теплообменом. В общем, до настоящего времени не получено полного аналитического решения для теплообмена при вынужденной конвекции в условиях турбулентного течения (1. с. 248)

Холодильник: Относительно теплоотдачи на внутренней поверхности этого теплообменного устройства можно сделать такие же замечания, как и для нагревателя, поскольку достигаются примерно одинаковые условия течения, хотя в виду более низких температур во всех случаях, кроме некоторых исключений, внешнюю поверхность трубок холодильника всех двигателей омывает охлаждающая вода.

Для теплового ДС имеет особое значение интенсификация теплообмена в нагревателе и холодильнике. Как известно, искусственная турбулизация потока жидкости позволяет повысить эффективность обмена тепла между средами.

В Московском авиационном институте зарегистрировано открытие в 1981 г. под №242, которое помогло сконструировать высокоэффективные теплообменные поверхности, которые должны иметь витую форму. Было установлено, что оптимальный шаг закрутки витой трубы должен быть в 6-12 раз больше ее диаметра (3. с. 31-33).

При продольном обтекании витой трубы образуется вихрь, подобный смерчу, мощность которого растет с уменьшением шага закрутки трубы. Поперечное перемешивание потока и интенсивность теплообмена тем выше, чем сильнее взаимодействие вихрей, а оно максимально, если трубы соприкасаются. Плотная упаковка решает задачу по обеспечению вибропрочности аппарата. В аппарате новой конструкции перемешивание потока в межтрубном пространстве в 10 интенсивнее, чем в теплообменнике с круглыми трубами.

При замене круглых труб витыми трубами достигается интенсификация теплообмена и внутри труб, и в межтрубном пространстве, что позволяет на 25-50% снизить массу и объем аппарата при тех же затратах энергии на прокачку теплоносителя. Гидравлическое сопротивление потоку при перекрестном расположении труб даже снижается, так как в таком аппарате уменьшается доля объема, занятого трубами, и соответственно увеличивается пространство, в котором движется теплоноситель.

Замена круглых труб витыми трубами не усложняет производство теплообменников, так как изготовление витых труб производится за одну операцию - протягиванием круглых труб через фильеру.

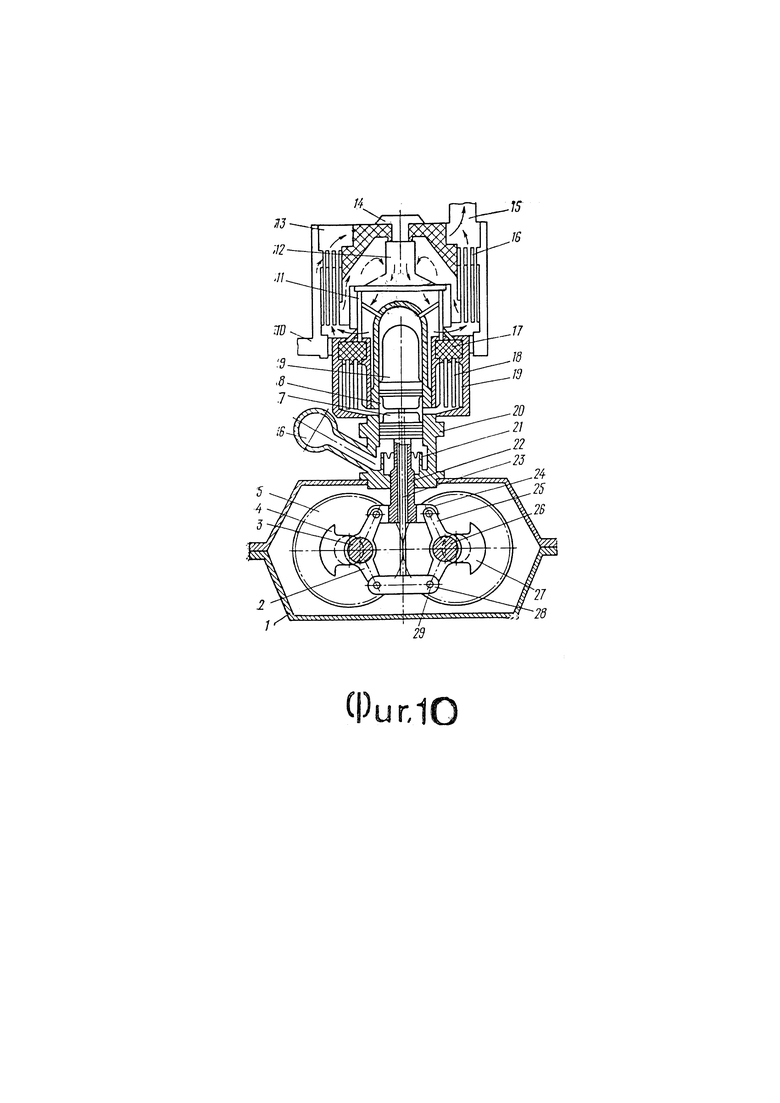

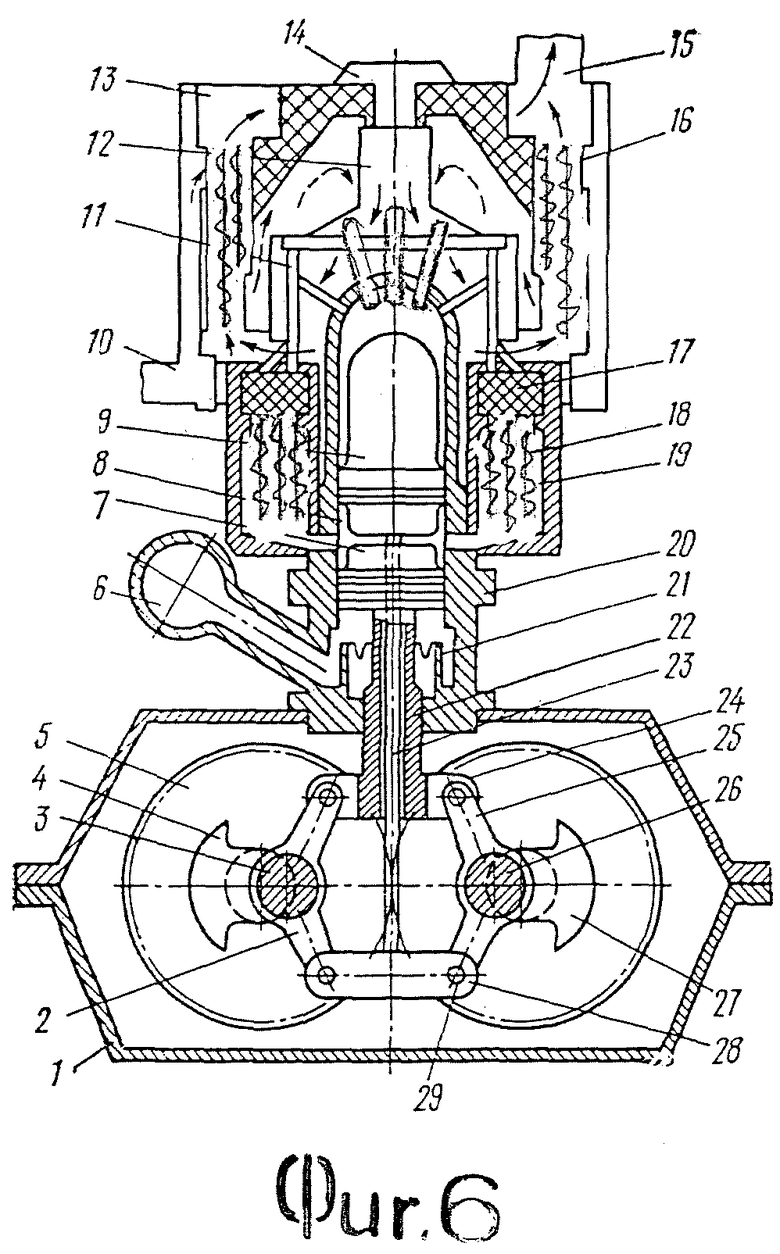

Предлагается использовать витую форму труб при изготовлении нагревателя, холодильника и предварительного нагревателя, что позволит сократить количество трубок в теплообменных аппаратах, объем ДС, увеличить теплообмен в десять раз см. Фиг. 6:1 - картер; 2 и 25 - шатуны; 3 и 26 - кривошипы коленчатых валов; 4 и 27 - противовесы коленчатых валов; 5 - синхронизирующая шестерня; буферная полость; 7 - рабочий поршень; 8 - холодная полость; 9 - вытеснительный поршень; 10 - канал подвода воздуха в камеру сгорания; 11 - нагреватель; 12 - камера сгорания; 13 - кольцевая полость; 14 - форсунка; 15 - канал отвода продуктов сгорания; 16 - воздухоподогреватель; 17 - регенератор; 18 - холодильник; 19 - водяная рубашка охладителя; 20 - цилиндр; 21 - свертывающееся диафрагменное уплотнение; 22 - шток рабочего поршня; 23 - шток вытеснительного поршня; 24 - траверсы рабочего поршня; 28 - траверса вытеснительного поршня; 29 - палец шатуна.

Сегодня, чтобы температура в трубках была выше 700°С, в камере сгорания необходимо держать сумасшедшую температуру - 2000°С – и цилиндр, полностью обвитый трубкам см. Фиг. 7. Благодаря витой форме трубок и увеличению теплообменных процессов, нет необходимости держать такую температуру, а это значит - экономия топлива будет происходить не только за счет регенератора. А работа всех металлических деталей при меньшей температуре будет происходить в более благоприятных условиях: так как непрерывное горение создает проблемы, поскольку материалы, из которых изготовлены нагреватель и цилиндр - это высококачественная нержавеющая сталь, с высоким содержанием кобальта.

Витая форма позволит удешевить изготовление самого ДС. При более низких температурах и особенно более низкой температуры Т2 возможно будет снизить давление в цилиндре, а значит сократиться и утечка рабочего тела - водорода, гелия. А если это будет воздух, КПД двигателя, не будет таким малым, какой он сегодня, когда трубы круглой формы. При меньшей температуре камеры сгорания, сократится количество газа на выходе из нагревателя, которые содержат большое количество энергии, которую необходимо использовать, и не только в предварительном подогревателе.

Увеличение термического КПД возможно при повышении температуры T1 цикла или понижении температуры Т2, то есть при увеличении разности температур Т1 - Т2. (4. с. 44,45)

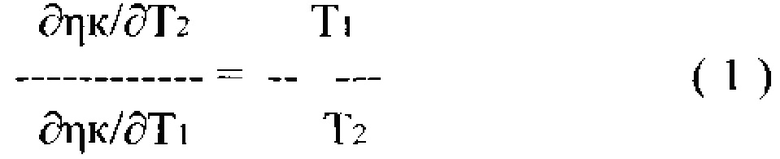

Еще одно достоинство, которое касается температуры холодильника: она ограничена практически доступными источниками охлаждения - водой, атмосферным воздухом. Из Теплотехники следует: «что для повышения КПД значение температуры Т2 важнее. Действительно, ∂ηк/∂Т2=1/T1, в то время как ∂ηк/Т1=Т2/Т12. Следовательно.

Где T1 > Т2. Знак минус здесь - результат противоположного влияния изменения T1 и Т2.»

В ДС часть теплоты, преобразуемой в индикаторную работу двигателя, расходуется на привод вспомогательных механизмов. Эта затрата теплоты обычно больше, чем в ДВС, из-за подачи большого количества воздуха в камеру сгорания и большого расхода охлаждающей жидкости - для ДС. О другой особенности ДС уже упоминалось - большой отвод тепла в окружающее пространство из-за чего тепловой двигатель, работающий по замкнутому циклу, как раз и требует радиатор в 2,5 раза больший, чем у ДВС.

Если и в холодильнике круглые трубы заменить на трубы витой формы, благодаря этому отвод тепла увеличится в десять раз, а температура Т2 уменьшится, что будет способствовать увеличению КПД. Зато, в этом случае, более охлажденное рабочее тело на выходе из регенератора в цилиндр будет иметь пониженную температуру, что снизит эффект регенератора, поэтому температуру в холодильнике необходимо будет регулировать.

При уменьшении температуры холодного источника Т2 термический КПД цикла повышается тем значительнее, чем выше КПД регенератора и ниже температура T1. Со снижением степени сжатия ε от 1,5 до 1,3 уменьшается термический КПД цикла наиболее сильно при малых КПД регенератора и высоких температурах горячего источника.

Сравним цикл Стирлинга и цикл Карно. При осуществлении циклов в одинаковом интервале температур, при одинаковом начальном состоянии рабочего тела (в точке α, Фиг. 8) и равенстве работ цикл Карно (α с z'' b'' α) должен иметь значительно более высокую степень сжатия.

Цикл Карно при этих условиях характеризуется степенью сжатия

εk=Vα/Vz''=(Vα/Vc) (Vc/Vz'')=εεад,

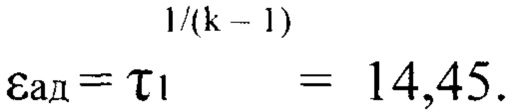

где εад - степень сжатия в адиабатном процессе cz''.

При повышении температуры рабочего тела Т2 от 333 К до 973 К и k=1,4 степень адиабатического сжатия

Такое увеличение сжатия приводит к повышению максимального давления в цикле Карно по сравнению с циклом Стирлинга.

Возможность получения высокого термического КПД цикла Стирлинга при малом значении степени сжатия облегчает задачу создания таких двигателей, так как в реальных двигателях Стирлинга объем камеры сжатия весьма значителен по той причине, что он включает в себя также объемы соединительных каналов и свободные объемы регенератора, нагревателя и охладителя. Поэтому в современном двигателе Стирлинга пока невозможно обеспечить высокую степень сжатия (1. с. 12-14). Чтобы устранить эти недостатки и предлагается использовать витую форму трубок нагревателя - 11 - Фиг. 6 и холодильника 18 предлагаемого ДС, по сравнению с существующим - Фиг. 7, что как раз и позволит увеличить теплообмен почти в десять раз и в то время сократить массу аппаратов на 25-50%. А если придать цилиндрическую витую форму и регенератору Фиг. 9, 17 и внутренне оребрение его - это поможет еще больше сократить объемы камеры сжатия, по сравнению с существующим - Фиг. 10.

Для увеличения КПД ДС необходимо стремиться к росту КПД регенератора, который действует, как тепловой аккумулятор (ТА), то принимая - то отдавая теплоту рабочему телу. Имея, как правило, избыток у ДС тепловых вторичных энергетических ресурсов (ВЭР) предлагается теплоноситель подводить на вход регенератора, с помощью тепловых труб (ТТ) (Патент №2406853. с. 4., абзац 5, с. 6, абзац 4). В этом случае температура регенератора, будет приближаться по своей величине к температуре, которая находится в верхней части цилиндра. Это будет облегчать и ускорять нагрев рабочего тела после холодильника, а значит и способствовать увеличению термического КПД цикла Стирлинга и даже позволит сократить массу насадки («галет», которые заполняют регенератор и которые принимают и хранят тепло). Материалом для галет служит «путанка» из дорогой металлической сетки - хромо-никелиевой, нержавеющей стали, никелиевой, вольфрамовой, молибденовой, металлокерамической (2. с. 6- 10; 1. с. 246-247, 251 - 261; 5. с. 27 - 28).

Так как ДС обратимая машина: получая тепло - он вращает приводной механизм, если его вращать, например электродвигателем - он вырабатывает холод.

Предлагается, использовать вспомогательный ДС, работающий в режиме холодильной машины - ДхС - обратный цикл Стирлинга и находящийся на общем валу, а значит, отбирает часть мощности, между главным ДС и генератором и будет служить для охлаждения главного ДС, генератора и кондиционирования салона, например, для автомобиля.

Другой вариант - вспомогательный универсальный ДС - ДуС - ДС, имеющий собственную камеру сгорания и способный принять теплоноситель от постороннего источника, работающий в режиме пускового устройста, после запуска главного двигателя ДВС или ДС переводится на прием теплоносителя от «постороннего» источника - ДпС, используя отработанные газы главного двигателя или камеры сгорания ДС, а не теряя их впустую, как это делается сегодня и которых избыток, вращает не только генератор, но и собственный вспомогательный ДхС, который находится на одном валу с ДуС и работает в режиме холодильной машины. В этом случае можно обойтись только одним ДхС, установленным именно на ДуС. В этом случае нет отбора мощности с вала главного двигателя для систем охлаждения, а генератор ДуС обеспечивает бортовое питание, а значит, послужит увеличению КПД ДС.

Учитывая пользу от снижения температуры Т2, если она будет в холодильнике не 20°С, а гораздо ниже - при использовании различных ВЭР, есть возможность раздвинуть интервал температур используемых теплоносителей, будут пригодными даже низко-потенциальные тепловые вторичные энергетические ресурсы (ВЭР), а нижнюю часть интервала перевести в область более низких температур, что важно для увеличения КПД. Воздух более доступный материал, чем вода. В этом случае не только не будем зависеть от системы водяного охлаждения, но еще будем экономить водные ресурсы.

Существует и другой способ повышения эффективности теплоотдачи -оребрение труб - оно позволяет увеличивать площадь не более 2,5 - 3,5 раза, но стоимость этих работ велика (6.) И если будет сокращение массы теплообменного аппарата, благодаря витой формы труб на 25 - 50% стоимостью оребрения можно пренебречь.

Оказывается теплообмен в трубах витой формы можно еще больше увеличить. Предлагается увеличить теплообмен в 2 - 3 раза в трубах витой формы за счет оребрения их внутренней поверхности на конденсаторном участке (коэффициент оребрения 1, 64), не только трубок нагревателя, охладителя, предварительного нагревателя, но и регенератора, придав ему круглую - цилиндрическую форму, снабдив оребрением его внутренние поверхности (6. с. 88).

Витая форма, оребрение не решают всех проблем, связанных с теплообменными процессами, самыми важными для эффективной работы ДС.И вообще, процессы тепло- и массообмена сложны по своей природе. Они связаны с конвективной (молярной) и молекулярной диффузией и определяются законами аэродинамики и газодинамики, термодинамики, передачи энергии в форме теплоты, передачи лучистой энергии и превращением ее в теплоту и наоборот.

Насколько велики и сложны расчеты, уравнения теплопроводности плоской, цилиндрической, ребристой стенок, при стационарном, нестационарном режимах и т.д.(4. с. 161 - 227).

Каким образом не только упростить эти расчеты, но еще больше усилить теплообменные процессы - не в разы, а в сотни и даже тысячи раз? Только в этом случае можно получить по-настоящему эффективную работу теплообменных аппаратов ДС, а также ДВС и других теплообменных устройств.

Почему при существующей конструкции ДС неэффективна работа его нагревателя? Причина в том, что подвод тепла происходит не внутрь цилиндра, а снаружи, что создает массу проблем - это же примитивная технология. Что можно предложить в этом случае?

Многих ученных привлекает явление сверхпроводимости, когда некоторые материалы обладают строго нулевым электрическим сопротивлением.

А есть ли похожее явление, но в отношении сверхпроводимости теплового потока?

Аналог, наиболее близкий к изобретению - тепловые трубы (ТТ) пекарни. Оказывается, еще в начале XIX века специалисты из народа не только придумали, но и применили это явление. Оказывается, что ТТ применялись тогда в хлебопекарных печах - тепло из запыленной кочегарки через стенку по ТТ передавалось в пекарню и та всегда была стерильной (5. с. 27-28), (2. с. 138). Вот почему предлагается использовать способ быстрой передачи тепла с помощью кипящей жидкости.

Известно, что нагретое тело можно быстро охлаждать с помощью кипящей жидкости, а получившийся в результате пар чисто механически транспортировать к холодному телу. Конденсируясь на нем, пар также быстро отдает тепло и снова превращается в жидкость. Так как скорость движения пара намного выше, чем тепла, распространяющегося вдоль стержня, то количество передаваемой тепловой энергии увеличивается в сотни и даже в тысячи раз.

Устройство для сверхбыстрой передачи тепла паром кипящей жидкости назвали тепловой трубой (ТТ) (6). Это длинный тонкостенный металлический цилиндр. Воздух из него откачан, а внутренние стенки выкладываются пропитанным жидкостью пористым материалом: металлической сеткой, стекловолокном, спеченной керамикой и тканью, из которой делают фитили.

Один конец трубы нагревается и жидкость испаряется, а пар устремляется к холодному концу ТТ, конденсируясь, пар отдает тепло, а жидкость по капиллярам пористых стенок снова направляется к нагретой части ТТ.

При умеренных температурах хорошие результаты дают трубы, заполненные дистиллированной водой, при сверхнизких - жидкий водород, при очень высокой температуре - жидкий натрий, калий или литий.

Предлагается и ТТ придавать витую форму, что еще больше увеличит скорость передачи теплового потока.

ТТ лучом расходящиеся из общей точки могут работать как линзы, концентрируя или «разжижая» потоки тепла в зависимости от того, с какой стороны находится источник энергии. ТТ можно рассматривать, как преобразователь теплового потока. Большая поверхность ТТ позволяет использовать для ее нагрева тепловой поток малой плотностью. Теплота, полученная таким образом, может вновь передаваться тепловым потоком высокой плотности к другой поверхности теплообмена. В этом случае ТТ в отношении плотности теплового потока действует как трансформатор напряжения электрического тока (1. с.398-401; 2. с.138; П.Д. Дан, Д.А. Рей. М. «Энергия», с.11, 14, 132, 177-208, 257, абз. 1).

Один пример: литиевую трубу поместили одним концом в середину мощной электрической дуги, а другим в бак с холодной водой - стержень мгновенно раскалился докрасна, и вода закипела. Для сравнения, чтобы передать тепловую мощность 15 кВт по медному стержню сечением 1 см2 на расстояние 0,5 м его горячий конец нужно раскалить до 180 000°С. Литиевая труба таких размеров, нагретая до 1500°С, передает эту мощность при разности температур на концах в 5°С.

Сегодня проблема быстрой передачи энергии в ДС остается нерешенной, поскольку необходимо еще преодолеть тепловую инерцию стенок цилиндра - Фиг.8.

Так как стенки цилиндра ДС не являются средой достаточно высокой теплопроводности, чтобы обеспечить постоянство температуры газа в цилиндре предлагается эффективный способ нагрева рабочего тела, находящегося внутри цилиндра ДС, используя тепловую трубу витой формы - одним концом, установленную в камере сгорания, а другим - в свободном пространстве, в верхней части самого цилиндра, через сверления нижней части камеры сгорания и верхней части - головки цилиндра, при этом трубы веером сходятся в одной точке, чтобы работать как линза, концентрируя потоки тепла именно внутри цилиндра. Для большего эффекта, верхняя часть камеры сгорания в нижней части имеет вогнутую форму под профиль верхней части головки цилиндра, для того чтобы длина ТТ была минимальной, см. Фиг. 10.

Если сегодня, чтобы довести температуру рабочего тела 700°С, в камере сгорания вынуждены поддерживать температуру 2000° С. В случае использования ТТ для передачи тепла - достаточной будет температура в камере сгорания 750 - 800°С или даже меньше.

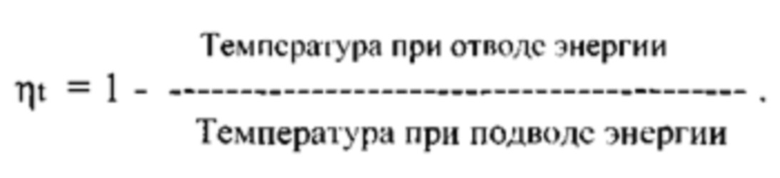

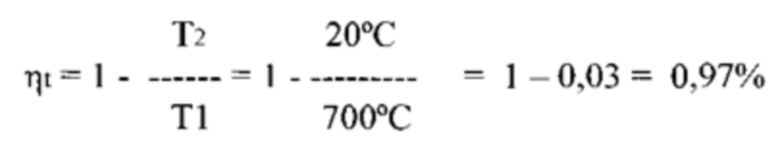

Термический КПД ДС, так же как и других тепловых, возрастает с повышением температуры при подводе тепловой энергии и с понижением температуры при отводе тепловой энергии. Влияние температуры при подводе и отводе тепла на термический КПД прямо следует из уравнения Карно для идеального случая

И так попробуем рассчитать идеальный термический КПД, используя, для нагрева рабочего тела ТТ (1. с. 84, 85)

\

\

Строго говоря, уравнение (2) следовало назвать уравнением Стирлинга, поскольку цикл Стирлинга появился на несколько лет раньше цикла Карно, однако именно цикл Карно был принят в качестве идеального при оценке термического КПД. Хотя значения КПД, вычисленные по формуле (2), и не достигаются в реальных двигателях, зависимость КПД от температуры, определяемая этой формулой, не слишком далека от реальной. И хотя, даже в наиболее совершенных ДС максимальные значения термического КПД не превышают 65-70% КПД цикла Карно, потенциальные возможности повышения КПД ДС, как видим, еще не исчерпаны.

Так как для охлаждения ДС и генератора используется ДхС, температуру в холодильнике мы можем еще больше понизить, тем самым еще незначительно увеличив термический КПД.

Вот какие прямо невероятные возможности таятся в ДС?

ТТ применяются также в холодильнике, часть труб от камеры сгорания подводится на вход регенератора для нагрева газа, который возвращается из холодильника, а на выход регенератора ТТ от ДхС - для более интенсивного охлаждения горячих газов, поступающих в холодильник для большего увеличения разности T1 и Т2.

Все перечисленные достоинства, которые получаем при использовании труб витой формы, в случае использования ТТ увеличиваются многократно: сокращаются объем ДС, масса, экономится топливо, отпадает необходимость в трубках нагревателя, работающих в тяжелых условиях, поддерживать температуру 2000°С, в холодильнике и предварительном подогревателе - останутся только ТТ. Работа всех узлов и деталей происходят в более благоприятных условиях, при меньших температурах, меньше будет проблем и с системой уплотнений.

И для ТТ для повышения интенсивности теплопередачи в 2-3 раза предлагается на конденсаторном участке наносить оребрение витой формы внутренних поверхностей ТТ, в том числе и у регенератора, придав ему цилиндрическую витую форму - это будет универсальная тепловая труба - ТТ и тепловой аккумулятор - внутренние стенки которой выложены не только галетами - «путанка», из дорогой металлической сетки - хромо-никелиевой, нержавеющей стали, никелиевой, вольфрамовой, молибденовой, металлокерамической, но и пористым материалом, стекловолокном и тканью, из которой делают фитили, на конденсаторном участке.

Указанные способы увеличения теплообменных процессов, позволят увеличить КПД ДС, сократить массу ДС, сократить потребление топлива, кислорода, выбросы парниковых газов.

Когда требование компактности энергосиловой установки является определяющим, особенно в системах, предназначенных для транспортных средств, где экономия занимаемого двигателем объема является определяющим фактором, предлагаемые меры позволят это выполнить.

Витая форма, ТТ будет способствовать увеличению скорости движения рабочего тела в каналах. Однако имеется эффект воздействия скорости, специфичный для ДС и связанный с возрастанием скоростей частиц рабочего тела. Скорость двигателя может достичь такого уровня, что рабочее тело не будет успевать полностью перемещаться из горячей полости в холодную и обратно. Мало что известно об этом эффекте, за исключением того, что принятые в настоящее время принципы конструирования теплообменников могут оказаться не подходящими для двигателей, работающих на высоких скоростях (1. с. 98-99).

Используя витую форму трубок, ТТ и оребрение их внутренних поверхностей, есть возможность предотвратить наступление указанного эффекта.

Предлагается использовать витую форму труб и ТТ с оребрением их внутренних поверхностей также и в различного рода теплообменных нагревательных и холодильных устройствах. В статье «Цикл Стирлинга - для всемирного использования вторичных энергетических ресурсов» - «Энергия: экономика, техника, экология» (7. с. 39-41), упоминается: «Запасы природного пара Камчатки эквивалентны 1500 МВт электроэнергии. По словам доктора технических наук, профессора В.В Потапова, на Камчатской ГеоТЭС горячая вода (сбросной сепаратор) в количестве 1000-1200 т/ч с температурой 160°С закачивается обратно в горные недра». Если использовать ТТ веером сходящиеся в центре второго контура с очищенной водой для нагрева, с целью получения пара для турбины с генератором -можно получить пар с большей температурой, чем сегодня.

Серьезная проблема при создании сжиженного природного газа (СПГ) максимальное укрупнение оборудования, так теплообменники имеют вес 200-250 тонн (8. с. 81). Вот почему так важно создание эффективных и компактных теплообменников. Стоимость пластинчато-ребристых теплообменников из-за сложности их изготовления достаточно высокая. Использование же ТТ позволит достичь одного и другого.

Подобная выгода от ТТ относится не только при использовании геотермальных источников, попутного нефтяного газа, но и при использовании солнечной энергии, а при использовании ВЭР будут пригодными даже низко-потенциальные источники.

ТТ представляют собой устройства для пространственного переноса тепла при малом градиенте температуры. Из всех существующих устройств, для передачи тепла они по многим показателям являются наиболее совершенными. По принципу действия ТТ относятся к рекуперативным теплообменникам с промежуточным теплоносителем. В отличие от других систем такого рода в ТТ передача теплового потока на расстояние от «источника» к «стоку» (то есть от первичного теплоносителя ко вторичному) осуществляется без дополнительных энергозатрат на циркуляцию промежуточного теплоносителя.

Для увеличения мощности, КПД и других показателей двигателя необходимо стремиться к повышению температуры рабочего тела в горячей полости и к снижению его температуры в холодной, а также к росту КПД регенератора и уменьшению размеров и массы охладителя, и нагревателя в оптимальных пределах. Степень форсирования двигателей ограничивается не только механическими напряжениями в его деталях, но и температурными напряжениями, зависящими от температуры градиентов. Поэтому дальнейшее форсирование двигателей по среднему эффективному давлению и частоте вращения в значительной мере зависит от совершенства процессов в теплообменных аппаратов (2. с. 45).

Вот почему использование ТТ, полностью меняют парадигму теплообменных процессов в ДС и не только.

Целесообразность применения их в различных областях техники объясняется высокой эффективностью теплопереноса, надежностью, компактностью и большим ресурсом работы!

Почему сегодня проблемами глобальной энергетики занимается наш президент, Совет Федерации? «ЕС собирается вводить трансграничный углеродный налог - это очень чувствительная мера для нашего экспорта. Налог будет распространяться на конкретный товар в соответствии с его углеродным следом, объемом выбросов парниковых газов, который был образован на всем жизненном Цикле, от момента добычи сырья до момента логистики и сбыта».

Приходится только сожалеть, если бы услышали в свое время (потеряно 13 лет) обращение к президентам, Правительству, Совету Безопасности, Академии наук, Министерству энергетики, к правящей и основным оппозиционным партиям - как можно быстрее претворить в жизнь Цикл Стирлинга! Организовать производство «Русского Стирлинга»! А сегодня насколько было бы легче, проще и выгоднее считать Цикл углеродного следа нашего сырья и товаров?

«Потери, которые понесет наша сырьевая и экспортная составляющая, по разным оценкам, могут варьироваться в объеме 3-5 млд евро - Транспорт России. 12-18.04.2021. с. 5.

Список литературы

1. Р.Т. Ридер, Ч. Хупер. Двигатели Стирлинга. Перевод с англ. М., «Мир». 1986.

1. Двигатель Стирлинга. «Машиностроение». М. 1977.

2. Наука и жизнь. №6. 1984. с. 31-33.

3. Теплотехника. М, «Высшая школа». 1981. с. 44,45.

4. Новости теплоснабжения. №4. 2005.

5. Тепловые трубы электрических машин. М. «Энерегоатомиздат». 1987. с. 88.

6. Энергия: экономика, техника, экология. №6. 2021. с. 39-41.

7. Наука и жизнь. №7. 1988. с. 81.

8. В.Я. Гиршфельд, Г.Н. Морозов. Тепловые электростанции, «энергия». М. 1973.

Изобретение относится к двигателестроению. Способ увеличения эффективности теплообменных процессов в двигателе Стирлинга, заключается в том, что используют витую форму трубок нагревателя (11), холодильника (18), предварительного нагревателя (16) и регенератора (17) цилиндрической формы, в том числе за счет оребрения их внутренней поверхности на конденсаторном участке; при этом для увеличения КПД регенератора теплоноситель из камеры сгорания подводится на вход регенератора (17), а охладитель на его выход, с помощью тепловых труб. Также раскрыт вариант способа увеличения эффективности теплообменных процессов в двигателе Стирлинга. Технический результат заключается в повышении эффективности двигателя Стирлинга. 2 н.п. ф-лы. 10 ил.

1. Способ увеличения эффективности теплообменных процессов в двигателе Стирлинга, заключающийся в том, что используют витую форму трубок нагревателя, холодильника, предварительного нагревателя и регенератора цилиндрической формы, в том числе за счет оребрения их внутренней поверхности на конденсаторном участке; при этом для увеличения КПД регенератора теплоноситель из камеры сгорания подводится на вход регенератора, а охладитель на его выход, с помощью тепловых труб.

2. Способ увеличения эффективности теплообменных процессов в двигателе Стирлинга, заключающийся в том, что используют тепловые трубки витой формы - одним концом, установленные в камере сгорания, а другим - в свободное пространство верхней части цилиндра через сверления нижней части камеры сгорания и верхней части головки цилиндра; при этом трубки веером сходятся в одной точке, чтобы работать как линза, концентрируя потоки тепла, напрямую нагревая рабочее тело, а не через стенки цилиндра; для большей эффективности нижняя часть камеры сгорания имеет вогнутую форму под профиль верхней части головки цилиндра, для того чтобы длина тепловых трубок была минимальной; тепловые трубки применяются и в холодильнике и регенераторе цилиндрической формы; при этом для большей эффективности производится оребрение внутренних поверхностей тепловых трубок; подвод теплоносителя с помощью тепловых трубок из камеры сгорания производится и на вход регенератора; в холодильнике рабочее тело охлаждается с помощью тепловых труб, которые получают холод от вспомогательного двигателя Стирлинга, работающего в режиме холодильной машины для увеличения разности температур теплоносителя в горячей полости и холодильнике; для большей эффективности теплообменных процессов, используется регенератор цилиндрической формы, сочетающий в себе свойства теплового аккумулятора и тепловой трубы, внутренние стенки которой выложены из сетки, выполненной из хромо-никелевой, нержавеющей стали, никелевой, вольфрамовой, молибденовой, металлокерамической, а также выложены пористым материалом и тканью, из которой делают фитили, для увеличения скорости движения теплоносителя; регенератор имеет внутреннее оребрение.

| СПОСОБ РАБОТЫ ТЕПЛОВОГО ДВИГАТЕЛЯ И ДВИГАТЕЛЬ РОМАНОВА | 2002 |

|

RU2274756C2 |

| CH 512670 A, 15.09.1971 | |||

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА С ДВИГАТЕЛЕМ СТИРЛИНГА И ПРОМЕЖУТОЧНЫМ ТЕПЛОНОСИТЕЛЕМ | 2004 |

|

RU2261353C1 |

| Фасонный кирпич | 1927 |

|

SU8656A1 |

Авторы

Даты

2023-08-02—Публикация

2021-12-10—Подача