Область применения

Изобретение относится к области энергетики, в частности к устройствам прямого преобразования тепловой энергии в энергию электрическую термоэлектронными и термоэмиссионными преобразователями, может применяться для электроснабжения промышленных и гражданских объектов.

Предшествующий уровень техники

Известен патент на изобретение RU №2449 410. Термоэмиссионный преобразователь. Опубликованный 27.04.2012. Изобретение относится к термоэмиссионным преобразователям тепловой энергии в электрическую, который содержит два изолированных электрода, находящихся в вакуумном объеме. Резервуар с рабочим телом - цезий тритиевый гидрид (Cs1H3), соединен с преобразователем.

Недостатком данного ТЭП является отсутствие возможности широкого внедрения и применения данного изобретения по причине того, что в состав рабочего тела входят дорогостоящий и радиоактивный тритий 1H3, а также пары химически активного цезия Cs. Получение трития - очень дорогостоящий процесс, а при эксплуатации ТЭП возникает необходимость регулярного пополнение рабочим телом (Cs1H3), кроме того, использование химически активного цезия требуют дополнительных мер безопасности, так как на воздухе цезий мгновенно окисляется с воспламенением, а при взаимодействии с водой происходит взрыв, образуя водород Н2 и гидрооксид цезия 2CsOH, кроме того, химически активный цезий влечет за собой применение дорогих коррозионно-стойких материалов для конструкции ТЭП, что приводит к еще большему его удорожанию. Поэтому применение описываемого термоэмиссионного преобразователя возможно только в очень узком секторе энергетики - в границах исследовательских институтов или лабораторий, в работе которых постоянно используются такие вещества, как цезий, радиоактивный тритий со всеми мерами безопасности при их использовании. Таким образом, внедрение данного ТЭП с рабочим телом (Cs1H3) на производственные и гражданские объекты не представляется возможным.

Известен патент на изобретение RU №2390872. Термоэмиссионный преобразователь. Опубликованный 27.05.2010 г. Изобретение относится к области преобразования тепловой энергии в электрическую. Термоэмиссионный преобразователь содержит токоподводы, катод со средствами подвода тепла и перфорированный анод со средствами отвода тепла, разделенные межэлектродным зазором, систему подачи пара цезия через отверстия в аноде в межэлектродный зазор. Система подачи пара цезия через отверстия в аноде в межэлектродный зазор образована соединенными между собой перфорированным анодом, капиллярно - пористой прокладкой, пропитанной расплавом цезия, и подложкой анода. Недостатками термоэмиссионного преобразователя являются отсутствие данных по опытному - испытательному устройству, или обоснованных теоретических расчетов, подтверждающие его эффективность, кроме того, как отмечено в предыдущем патенте, применение химически активных паров цезия требует дополнительных мер безопасности, использование дорогих коррозионно-стойких материалов, что ведет к большому удорожанию ТЭП. Учитывая указанные недостатки, данный термоэмиссионный преобразователь не может иметь широкого практического применения.

Наиболее близким к заявляемому термоэлектронному генератору является патент на изобретение RU №2087990. Способ преобразования тепловой энергии в электрическую энергию. Опубликованный 07.08.1994.

Изобретение относится к способам преобразования тепловой энергии в электрическую энергию.

В данном способе преобразования в вакуумной камере, содержащей катод, термически соединенный с источником тепла, располагают токосъемный электрод сетчатой конструкции, а анод помещают вне вакуумной камеры над токосъемным электродом, причем токосъемный электрод периодически соединяют при помощи переключателя с конденсатором, накапливающим электрическую энергию преобразователя, при этом в паузах между тактами токосъема конденсатор через тот же переключатель подключают к обмотке выходного трансформатора, преобразующего постоянное напряжение в переменное, причем в тех же паузах на анод подают положительные импульсы высокого напряжения от выпрямителя, соединенного с трансформатором так, что периодически отводят пространственный заряд от катода, увеличивая его эмиссионную активность, при этом полезную нагрузку подключают к одной из обмоток трансформатора.

Недостатками изобретения являются отсутствие схемы, по которой на анод подают положительные импульсы высокого напряжения от выпрямителя для удаления пространственного заряда. Кроме того, очевидно, что вакуумная камера или ее часть с анодом должна выполняться из диэлектрика, соответственно, индуцированный электронами положительный потенциал анода будет ослабляться на величину диэлектрической проницаемости стенки между вакуумом и анодом, что снизит анодный ток и заявленное высокое КПД, в описании нет данных по величине получаемого электрического тока, отсутствует конструктивная схема устройства, реализующая данный способ преобразования. Учитывая выявленные недостатки, изобретение не может быть эффективным для применения.

Раскрытие изобретения

Задачей изобретения является устранение недостатков в предшествующих изобретениях, создание высокоэффективного, доступного для широкого применения термоэлектронного генератора, преобразующий тепловую энергию в энергию электрическую переменного или постоянного тока.

Технический результат заключается в повышении мощности вырабатываемой электрической энергии термоэлектронным генератором, применением генератора как самостоятельного источника электрической энергии или в качестве источника электрической энергии в конструкциях котлоагрегатов и когенерационных установок.

Поставленная задача решается, а технический результат достигается в устройстве термоэлектронного генератора, содержащий цилиндрическую капсулу с жидкометаллическим катодом, внутренним цилиндром - анодом или цилиндрическую капсулу с твердой поверхностью катода или анода, внутренний цилиндр с поверхностью катода или анода, причем с разными комбинациями катода и анода термоэлектронный генератор содержит электронный переключатель полярности или электронные переключатели с генератором импульсов, повышающий трансформатор напряжения, преобразователь электрической энергии, диод или блок диодов, электрические аккумуляторы.

Цилиндрическая капсула с внутренним цилиндром выполняется в виде неподвижной вертикальной или горизонтальной капсулы, или вращаемой капсулы в вертикальном или горизонтальном положении. Капсула и внутренний цилиндр могут выполняться из высокотемпературной стали или высокотемпературной керамики, или из стекла высокой жаростойкости. Внутренний цилиндр располагается в капсуле с малым кольцевым зазором с высоким вакуумом, в котором при подключении катода и анода к импульсному источнику напряжения, между ними возникает импульсная термоэлектронная эмиссия. Термический нагрев катода осуществляется от корпуса капсулы или от корпуса внутреннего цилиндра, которые, в свою очередь, нагреваются от газообразного теплоносителя, причем для катода на вращаемой капсуле предусматриваются жидкие металлы с невысокой работой выхода электронов, низким давлением их металлических паров на линии насыщения при высоких температурах - такие экономически доступные, как чистый литий Li или чистый барий Ва, или другие вещества с подобными свойствами. Для неподвижной капсулы в качестве твердого катода может применяться экономически доступный оксид бария ВаО с невысокой работой выхода электронов или другое вещество с подобными свойствами.

Физические свойства лития: давление паров лития на линии насыщения при температуре 1200К составляет 1955 Па, при температуре 1600К составляет 90000 Па, температура плавления лития 453,65К, температура кипения лития 1613К, работа выхода электронов с поверхности лития составляет 2,49 эВ. (См. «Теплофизические свойства жидкого лития и его пара», «РОСАТОМ» - НИЯУ МИФИ, Головной научно-методический центр данных. См. «Электронный справочник по свойствам веществ, используемых в теплоэнергетике», ОИВТ - РАН, глава 4, табл.4.2.1. См. «Справочник химика», второе издание переработанное и дополненное, том первый, издательство «Химия», Москва, Ленинград, 1966, стр. 333). Совокупность данных свойств позволяют нагревать литий без кипения до температуры 1610К с образованием термоэлектронной эмиссии.

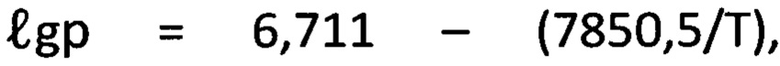

Физические свойства бария: давление паров бария на линии насыщения при температуре 1700К составляет 16518 Па, при температуре 1800К составляет 29820 Па, температура плавления бария 983К, температура кипения бария 1910К - 1913К, работа выхода электронов с поверхности бария составляет 2,52 эВ (давление паров бария определялось по уравнению  см. стр. 522 в работе «Экспериментальное исследование давления насыщенных паров бария, ТВТ, 1974, том 12, выпуск 3, 519-523, авторы Ю.В. Кармышин, Е.Е. Тоцкий, Э.Э. Шпильрайн; еще свойства бария см. «Аналитическая химия бария», издательство «Наука», Москва 1977 стр. 9, а также см. «Справочник химика», второе издание переработанное и дополненное, том первый, издательство «Химия», Москва, Ленинград, 1966, стр. 333). Совокупность данных свойств позволяют нагревать барий без кипения до температуры 1800К с образованием термоэлектронной эмиссии.

см. стр. 522 в работе «Экспериментальное исследование давления насыщенных паров бария, ТВТ, 1974, том 12, выпуск 3, 519-523, авторы Ю.В. Кармышин, Е.Е. Тоцкий, Э.Э. Шпильрайн; еще свойства бария см. «Аналитическая химия бария», издательство «Наука», Москва 1977 стр. 9, а также см. «Справочник химика», второе издание переработанное и дополненное, том первый, издательство «Химия», Москва, Ленинград, 1966, стр. 333). Совокупность данных свойств позволяют нагревать барий без кипения до температуры 1800К с образованием термоэлектронной эмиссии.

Физические свойства оксида (окиси) бария: температура плавления оксида бария составляет 1920К, температура кипения оксида бария 2000К, работа выхода электронов с поверхности оксида бария составляет 1,0-1,6 эВ, (см. «Справочник химика», второе издание переработанное и дополненное, том первый, издательство «Химия», Москва, Ленинград, 1966, табл. свойства неорганических соединений, стр. 32,33, на стр. 333 табл. работа выхода электронов для некоторых неорганических соединений). Совокупность данных свойств позволяют нагревать оксид бария без расплавления до температуры 1800К с образованием термоэлектронной эмиссии.

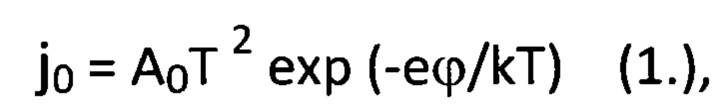

Расчет плотности тока термоэлектронной эмиссии рассчитывается известным уравнением Ричардсона - Дэшмана, описывающее термоэлектронную эмиссию металлов:

где

где

j0 - плотность тока термоэлектронной эмиссии А/см2; А0 - постоянная термоэлектронной эмиссии, А/см2К2; ϕ - работа выхода электронов из металла, эВ; k - постоянная Больцмана; е - заряд электрона; Т -температура, К.

Для переноса электронов с нагретого жидкометаллического катода на твердый металлический анод на данные электроды подается напряжение, соответствующее максимальной величине вторичной эмиссии на аноде. В качестве анода предусматривается применение экономически доступных металлов с коэффициентом δ вторичной электронной эмиссией больше единицы δ>1 - такие, как железо Fe, медь Сu, другие подобные вещества. Для железа максимальный коэффициент вторичной эмиссии электронов δж=1,3 при напряжении 348 вольт, для меди максимальный коэффициент δм=1,32 при напряжении 240 вольт (см. таблицу 3 на стр. 483, «Вторичная электронная эмиссия», т.XVI, вып.4, Москва 1936 г., авторы: Н.С. Хлебников и В.В. Налимов).

Поверхность катода и анода может выполняться ровной - гладкой или для усиления эффекта вторичной эмиссии, поверхность твердого анода выполняется в виде остроугольной - гофрированной поверхности (подобие резьбовой), на которой угол между вектором нормали n наклонных поверхностей гофра анода и направлением падающих на него электронов принимается 60° - 80°, обеспечивая проникновение электронов в вещество анода под наклоном к его гофрированной поверхности, возбуждая атомы анода с образованием вторичных электронов ближнего расположения от его поверхности, которым требуется преодолеть меньшее расстояние, соответственно, с меньшими затратами энергии для их выхода на поверхность, чем в случае движения бомбардирующих электронов по нормали к поверхности анода, которые проникая в анод по глубине, образуют вторичные электроны на большем расстоянии от поверхности. Причем часть первичных электронов, которые отразились от наклонной поверхности гофра, уже не уходят обратно, а попадают на противоположную сторону гофра, пока не проникнут в его металл, образуя вторичные электроны или оставаясь первичными, т.е. гофрированная поверхность становится для первичных электронов наклонной ловушкой, направляя их в металл анода, что является фактором повышения плотности тока термоэлектронной эмиссии и, соответственно, повышения эффективности генератора. Кроме того, повышенный ток термоэлектронной эмиссии будет происходить между остроугольными ребрами анода и жидкометаллическим катодом, так как на острых ребрах гофрированного анода возникают точечные концентрации положительных зарядов (см. Элементарный учебник физики. /Под ред. академика Г.С. Ландсберга: Т.2. Электричество и магнетизм, стр. 75), усиливая местную напряженность электрического поля, этим понижая на катоде потенциальный барьер и образовывая точечную эмиссию электронов повышенной плотности, что добавляет вклад в общий ток эмиссии, являясь еще одним фактором повышения эффективности генератора с жидкометаллическим катодом. Подобный, повышающий эмиссию эффект, будет происходить между гофрированной поверхностью твердого катода и анода, усиливая местную напряженность электрического поля между их встречными острыми ребрами, образовывая точечную эмиссию электронов повышенной плотности, также являясь фактором повышения эффективности генератора с твердым катодом.

Кольцевой, равномерный зазор между катодом и анодом составляет 5-10 мм, что в сочетании с высоким вакуумом 10-6 ÷ 10-7 мм рт. ст. и приложенным импульсным напряжением между ними, является достаточным для образования эмиссии электронов за счет электрического поля, описываемое известным уравнением Шоттки, которое приводится далее по тексту.

Температурные ограничения для лития 1610 К, бария и оксида бария 1800К обосновывается указанными температурами их кипения и плавления, а также температурными ограничениями для конструктивных и электротехнических материалов капсулы для экономической доступности.

При нагревании жидкого чистого лития до 1610 К, плотность тока термоэлектронной эмиссии составит 4,9870 А/см2. В пересчете на 1 м2 поверхности катода, плотность тока эмиссии с поверхности лития составит 49870 А/м2, по уравнению (1.). При нагревании жидкого чистого бария до 1700 К плотность тока термоэлектронной эмиссии составит 11,718 А/см2. В пересчете на 1 м2 поверхности катода, плотность тока эмиссии составит 117180 А/м2, полученные решением уравнения (1.).

При нагревании жидкого чистого бария до 1750К плотность тока термоэлектронной эмиссии составит 20,303 А/см2. В пересчете на 1 м2 поверхности катода, плотность тока эмиссии составит 203030 А/м2; при нагревании жидкого чистого бария до 1773 К плотность тока термоэлектронной эмиссии составит 25,886 А/см2. В пересчете на 1 м2 поверхности катода, плотность тока эмиссии составит 258860 А/м2, причем для практического использования данного эффекта, требуется изготовление капсулы из марок стали, способные долговременно работать при температуре 1750 К, 1773 К, например, такие, как тугоплавкие стали.

При нагревании твердого катода с покрытием из оксида бария до 1300 К плотность тока термоэлектронной эмиссии составит 127,092 А/см2. В пересчете на 1 м2 поверхности катода, плотность тока эмиссии составит 1270920 А/м2. Причем относительно невысокая температура нагревания катода позволит для конструкции капсулы использовать стекло высокой жаростойкости, например, кварцевое стекло с температурой эксплуатации до 1300°С (1573 К).

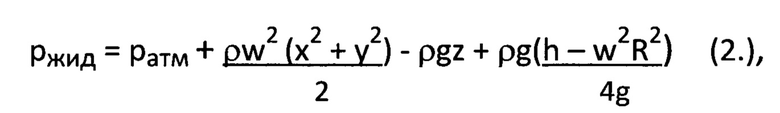

Причем при использовании жидкого металла в качестве катода, его равномерное растекание и удержание внутри вращающейся капсулы происходит за счет центробежных сил, прижимающие разогретый жидкий металл к внутренней поверхности капсулы, а гидростатическое давление, возникающее внутри жидкого металла при его вращении, компенсирует давление его металлических паров, удерживая данные пары внутри объема расплавленных металлов. Возникающее в жидкости гидростатическое давление, описывается уравнением:

(см. «Механика жидкости и газа», конспект лекций для студентов направления подготовки 15.03.02, технологические машины и оборудование, Керчь 2021, составители: Максимов А.Б., Ерохина И.С., стр. 35, 38).

В уравнении (2.), применительно к капсуле термоэлектронного генератора:

pжид _ гидростатическое давление жидкого металла, Па;

pатм=1,33 Па - давление в капсуле при заданном вакууме;

ρ - плотность жидкого металла, кг/м3;

g=9,81 м/с2 - ускорение свободного падения;

z - вертикальная координата жидкости, м;

w - заданная угловая скорость вращения капсулы, рад/с;

h - начальная высота жидкого металла в спокойном состоянии, м.

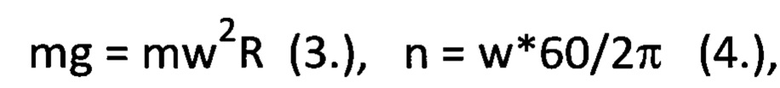

Возможность удерживать вращением пары металлов подтверждается расчетами по уравнению (2.). Например, при температуре лития 1600 К, скоростью вращения капсулы 600 об/мин, радиусом 0,2 метра, его гидростатическое давление составит 164820 Па, причем при данной температуре 1600 К давление металлических паров лития составляет рпар=90000 Па. Таким образом, гидростатическое давление жидкого металла pжид превышает давление его паров рпар на 74820 Па, которое удержит пары внутри металла и обеспечит заданный вакуум в капсуле. Кроме того, для устойчивого положения жидкого металла в виде цилиндрической формы при его вращении в капсуле радиусом, например, R=0,2 метра, без учета металлических паров, скорость вращения должна быть больше 67 об/мин, определяется по формулам:

где

где

m - масса жидкометаллического катода, кг;

g=9,81 м/с2 - ускорение свободного падения;

w - угловая скорость, рад/с;

R - радиус капсулы, м;

n - скорость вращения, об/мин,

при коэффициенте запаса k=1,2 скорость вращения вертикальной или горизонтальной капсулы составит 80,4 об/мин.

Важно отметить преимущество применения высокотемпературного жидкого металла в качестве катода, способного повысить эмиссию электронов с его поверхности, так как высокая подвижность свободных электронов в разогретой жидкой фазе приводит к череде спонтанных образований локальных концентраций данных электронов. За счет таких концентраций образуются локальные электрические пятна с полями высокой напряженности на поверхности жидкого металла, которые усиливаются внешним электрическим полем, снижая потенциальный барьер в размерах пятна, обуславливая локальные эмиссии электронов повышенной плотности, чем соседствующие поверхности без концентрации электронов. Очевидно, что чередующиеся процессы образование пятен высокой напряженности происходят на всей поверхности нагретого катода непрерывно, повышая общую плотность термоэлектронной эмиссии от всей поверхности катода, являясь одним из факторов повышения общей плотности тока термоэлектронной эмиссии, соответственно, повышая эффективность генератора.

Кроме того, для повышения плотности тока термоэлектронной эмиссии, подача напряжения на катод и анод предусматривается в импульсном режиме, причем чередующиеся импульсы напряжения меняют полярность катода на противоположный знак, анод приобретает нейтральную полярность, при следующем подобном импульсе на анод возвращается положительный потенциал, на катод возвращается отрицательный потенциал. Процесс повышения плотности тока термоэлектронной эмиссии при импульсном изменении полярности катода объясняется тем, что пространственный электронный заряд, препятствующий эмиссии электронов, не успевает формироваться, как это происходит на электродах с постоянной полярностью и постоянным напряжением, так как в данном генераторе при переключении катода на положительную полярность, возникающее электрическое поле от положительного потенциала жидкого металла, притягивает пространственные электроны обратно на катод, поэтому на следующем импульсе, выходящий из катода пучок электронов, не встречает возле его поверхности пространственного заряда, перемещаясь к аноду беспрепятственно, являясь еще одним фактором повышения эффективности генератора. Между импульсами напряжения предусматриваются импульсные паузы, достаточной длительностью для пролета пучка электронов, набравшие кинетическую энергию перед отключением импульса напряжения, причем кроме удаления пространственного заряда, импульсное напряжение необходимо для работы повышающего трансформатора напряжения, к которому подключается катод и анод.

Возможно большее увеличение плотности тока эмиссии электронов без повышения температуры, но за счет ускоряющего, внешнего электрического поля напряженностью Е≥104 В/см между катодом и анодом. Указанная напряженность может достигаться в зазоре b=10 мм между жидкометаллическим катодом и твердым металлическим анодом при импульсном напряжении между ними 10000 - 20000 вольт, которая при 15000 вольт составит U/b=1,5*104 В/см. Так, при температуре лития 1610 К, напряжением 15000 вольт, плотность тока термоэлектронной эмиссии повышается до 6,968 А/см2, что в пересчете на 1 м2 составит 69680 А/м2 - увеличение на 39,7%.

При температуре бария 1750 К, напряжением 15000 вольт, плотность тока термоэлектронной эмиссии повышается до 27,621 А/см2, что в пересчете на 1 м2 составит 276210 А/м2 - увеличение на 36%.

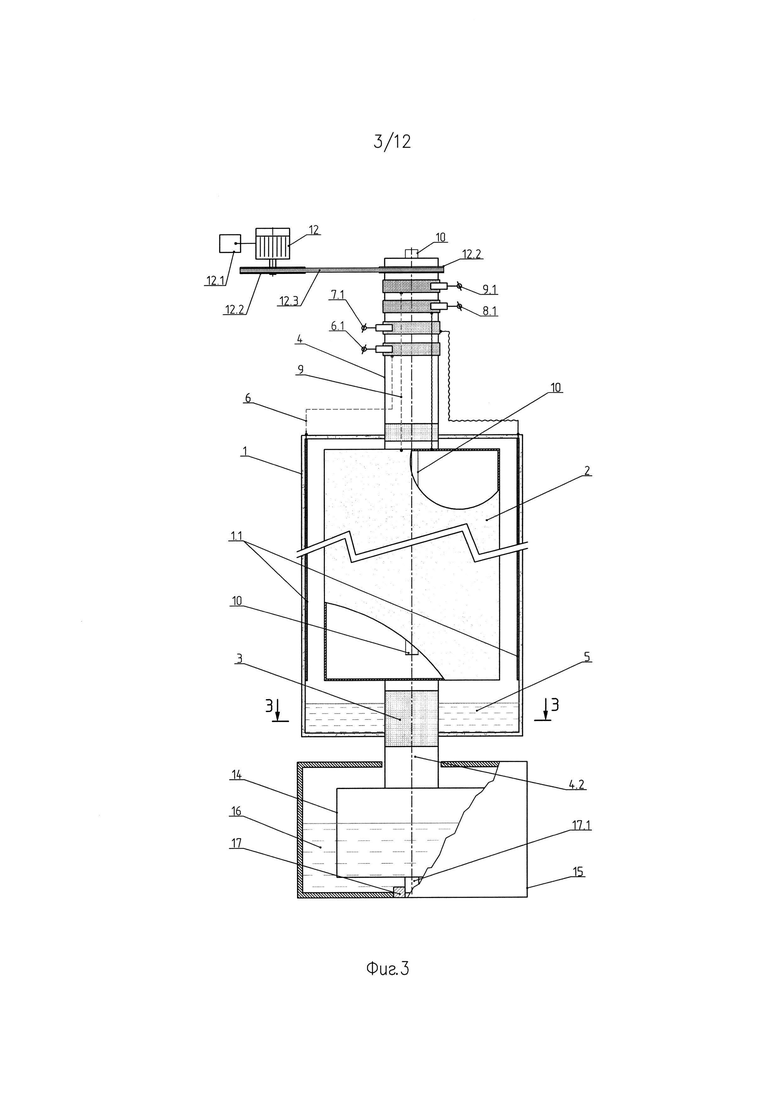

Термоэлектронная эмиссия, полученная под действием внешнего электрического поля, рассчитывается известным уравнением Шоттки:

где

где

j - плотность тока термоэлектронной эмиссии с ускоряющим электрическим полем А/см2;

jo - плотность тока термоэлектронной эмиссии, А/см2, по уравнению (1.);

е - заряд электрона; ε0 - электрическая постоянная;

к - постоянная Больцмана; Т - температура, К; Евн - напряженность внешнего электрического поля между катодом и анодом, В/м.

Применительно к заявленному генератору, внешним электрическим полем является импульсное электрическое поле между катодом и анодом, возникающее при импульсном подключении анода и катода к напряжению электрического аккумулятора через электронный переключатель полярности или электронные переключатели, управляемые генератором импульсов по электрической цепочке: электрический аккумулятор → электронный переключатель полярности или электронные переключатели → повышающий трансформатор напряжения → подача импульсного напряжения на катод и анод.

В результате первичной и вторичной эмиссии электронов, образованный импульсный анодный ток подается на преобразователь электрической энергии, преобразующий его в переменный ток частотой 50 Гц или постоянный ток для полезной нагрузки.

Для защиты металлического анода от нагрева до температуры плавления, предусматривается его охлаждение, постоянной продувкой инертным газом через внутреннюю цилиндрическую полость данного анода. Нагревание медного анода не превышает 1100 К, обеспечивая температурный запас ΔT=256 К до температуры плавления меди. Нагревание железного анода не превышает 1560 К, обеспечивая температурный запас ΔT=252 К до температуры плавления железа. Температура плавления меди составляет 1356 К, температура плавления железа чистотой 99,9% составляет 1812 К.

Причем при остановке вращения нагреваемой капсулы или снижении скорости ее вращения с жидкометаллическим катодом, при котором давление насыщенных паров жидкометаллического катода превысит его гидростатическое давление, с поверхности жидкого катода начнется испарение и насыщение кольцевого зазора металлическими парами. При одновременном воздействии высоким импульсным напряжением, в металлических парах произойдет процесс ионизации и термоэлектронный генератор перейдет в режим термоэмиссионного генератора с образованием ЭДС за счет электронной - ионной эмиссии. Образованные положительные ионы паров металла начнут переходить на жидкометаллический катод, а электроны перемещаются на анод, образуя анодный ток. Кроме того, важно, что в данном генераторе с жидкометаллическим катодом нет необходимости подавать металлические пары от внешнего источника, что упрощает конструкцию.

При данном режиме электрическая схема не претерпевает изменений. Отличие в том, что импульсы напряжения подаются на анод и жидкометаллический катод без изменения их полярности и без импульсных пауз. Для исключения короткого замыкания между жидкометаллическим катодом и твердым анодом, термоэмиссионный режим с остановкой вращения капсулы осуществим только с вертикальной капсулой генератора. Снижение скорости вращения капсулы для термоэмиссионного режима возможно для горизонтальной и вертикальной капсулы. При наращивании скорости вращения капсулы, генератор может обратно переходить на основной режим работы - с электронной эмиссией. Таким образом, за счет применения двух различных эмиссий возможны два режима работы генератора - режим с термоэлектронной эмиссией и режим со смешанной эмиссией - термоэлектронной - ионной, обеспечив бесперебойность генерации, соответственно, повышая эффективность генератора. Вращение капсулы происходит электродвигателем или от динамического напора греющего теплоносителя, ударяющий в лопатки, устроенные на капсуле. Термоэлектронный генератор с неподвижной или вращающейся капсулой может использоваться, как мобильное или стационарное устройство, большой или малой электрической мощности.

Из описания данного генератора очевидно, что в нем исключается использование радиоактивно опасных веществ, взрывоопасных веществ, химически опасных веществ, что упрощает конструкцию. Применяемое в термоэлектронном генераторе оборудование и материалы являются экономически доступные и безопасные в эксплуатации, что позволит строить высокоэффективные генераторы различной электрической мощности, решив техническую проблему по массовому выпуску термоэлектронных генераторов.

Краткое описание чертежей

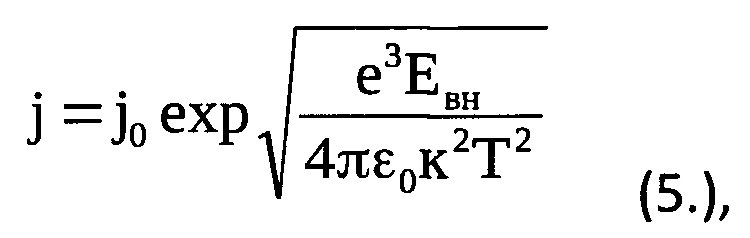

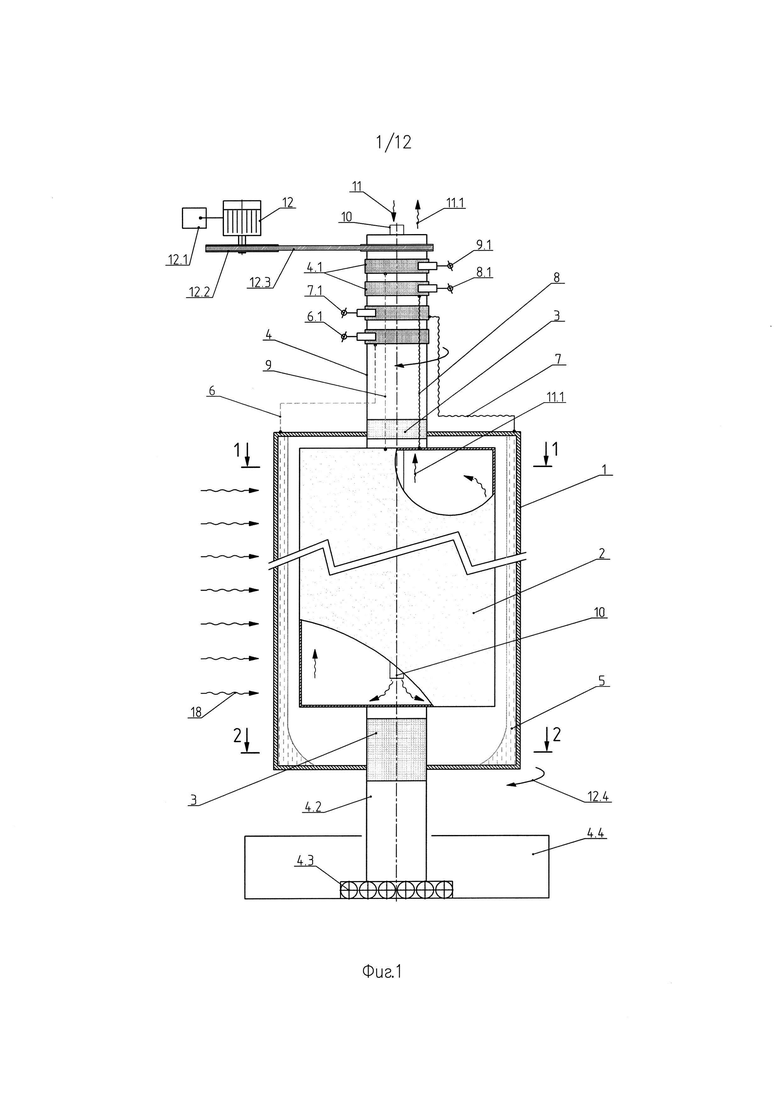

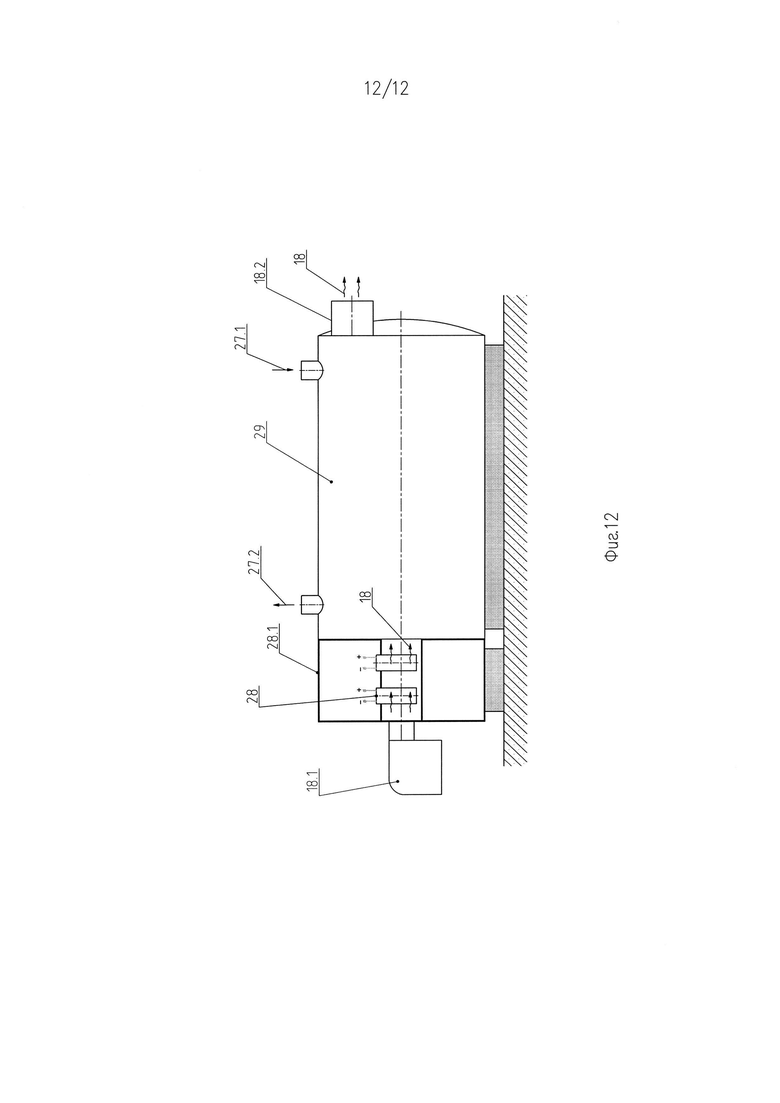

Фиг. 1, изображена конструктивная схема устройства вертикального термоэлектронного генератора с металлической вращающейся капсулой; Фиг. 2 - конструктивная схема устройства горизонтального генератора с керамической или стеклянной вращающейся капсулой с металлическим цилиндром;

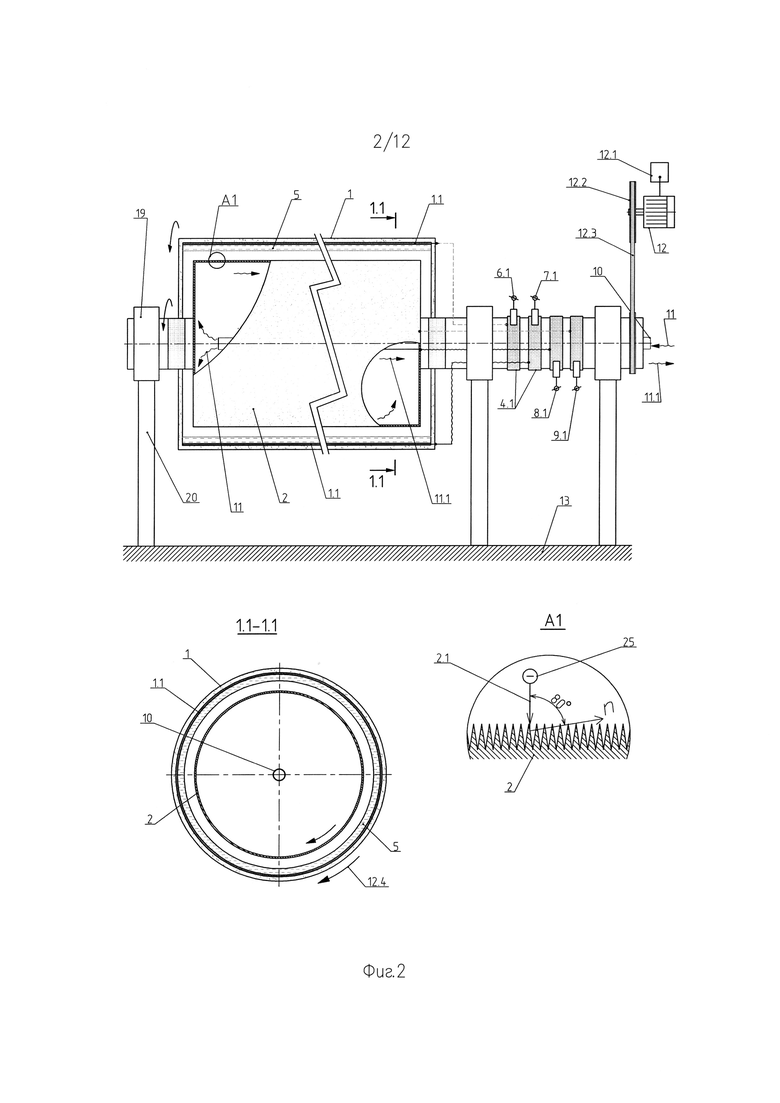

Фиг. 3 - устройство керамической или стеклянной вращающейся капсулы на плавающей опоре;

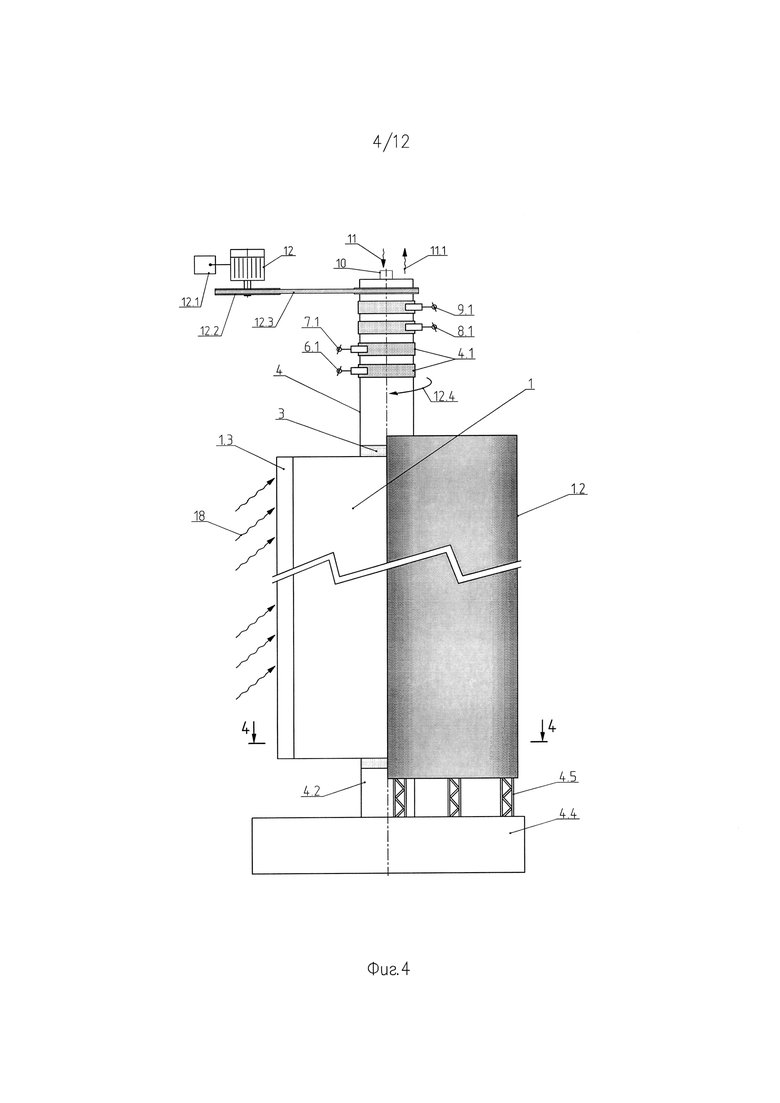

Фиг. 4 - устройство защитного экрана;

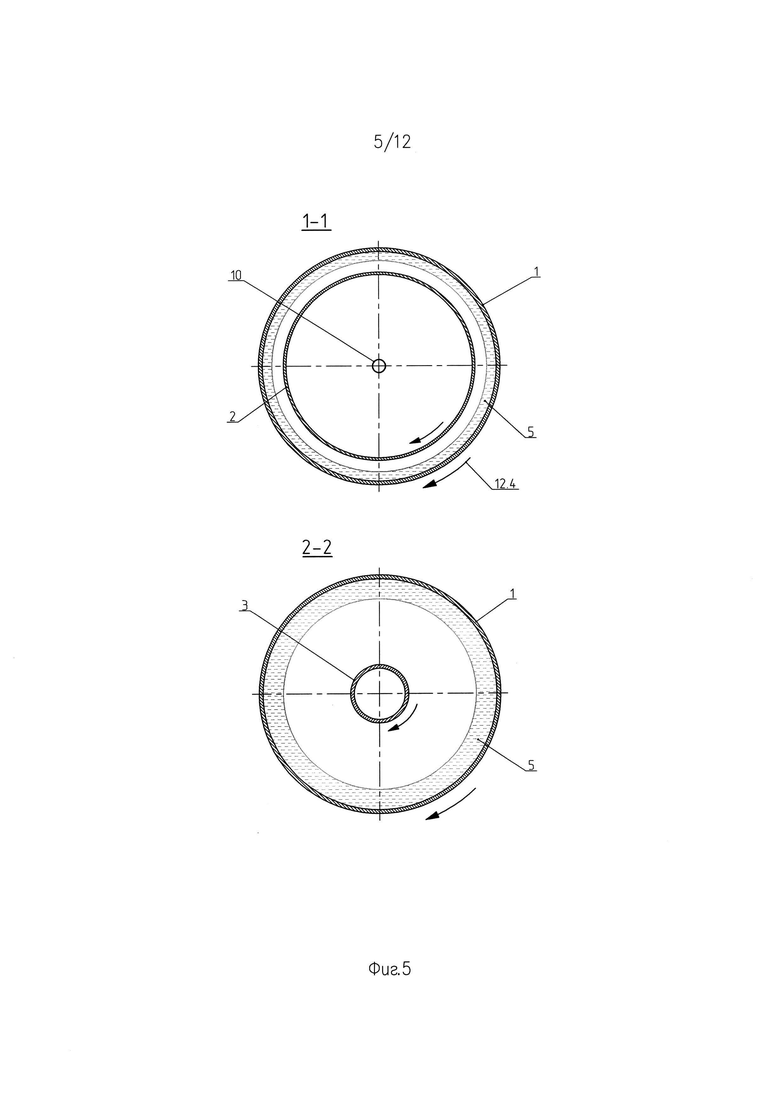

Фиг. 5 разрез 1-1, разрез 2-2 - распределение жидкого металла в капсуле при вращении;

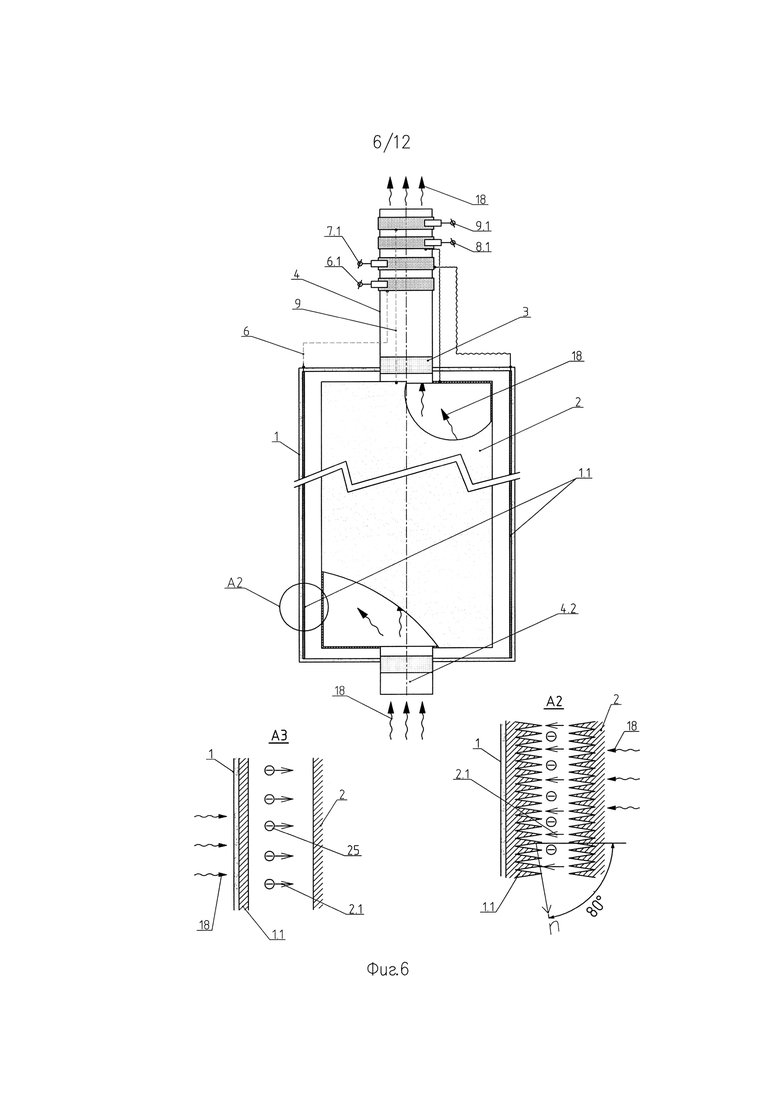

Фиг. 6 - конструктивная схема устройства керамической или стеклянной неподвижной капсулы с твердым катодом;

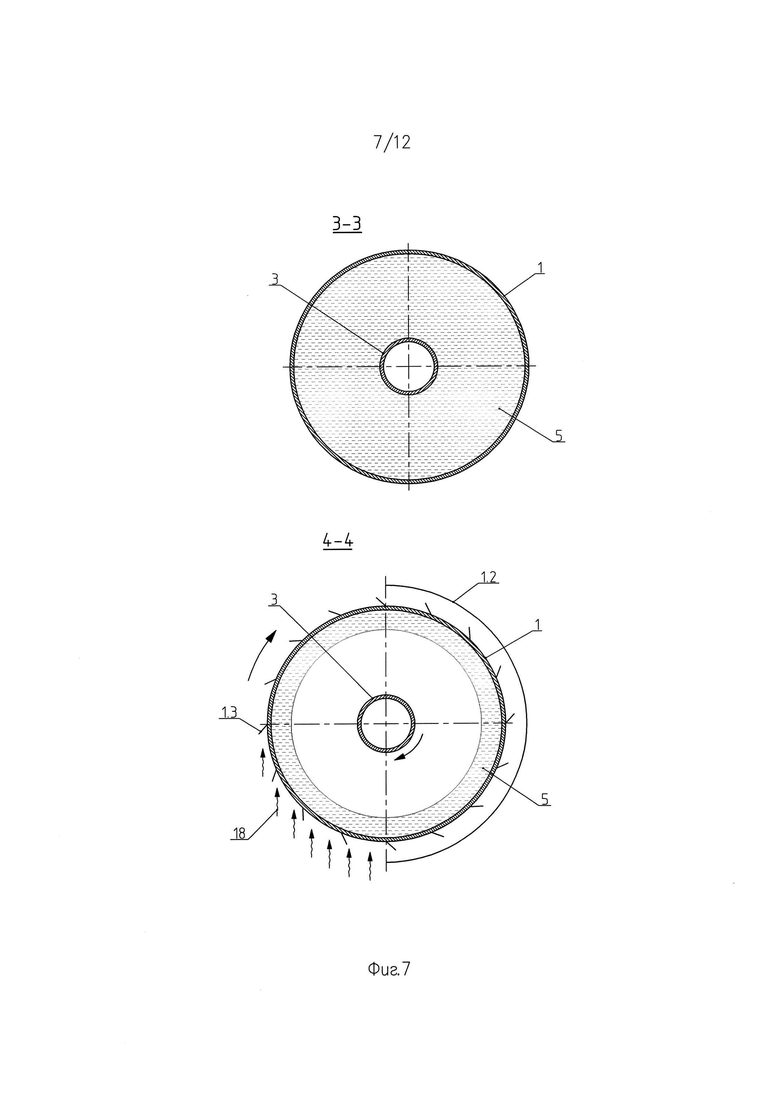

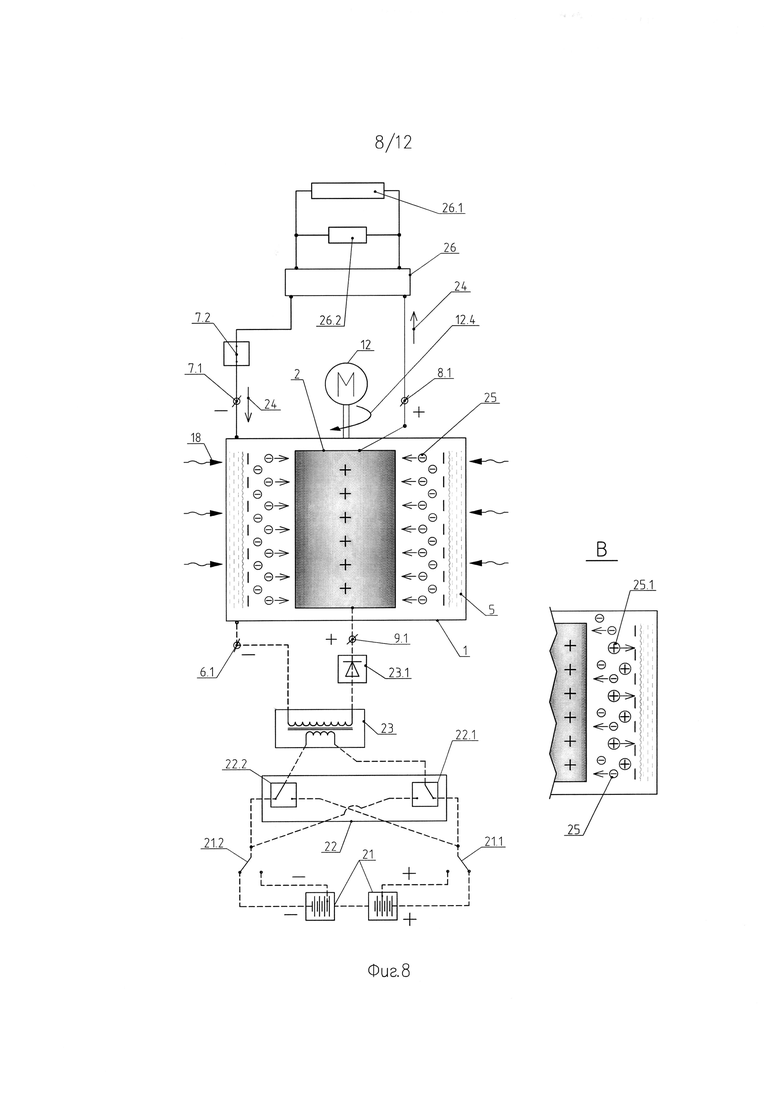

Фиг. 7 разрез 3-3 - положение жидкого металла без вращения капсулы, разрез 4-4 - устройство газоприемных лопаток и защитного экрана; Фиг. 8 - функциональная электрическая схема с термоэлектронной эмиссией;

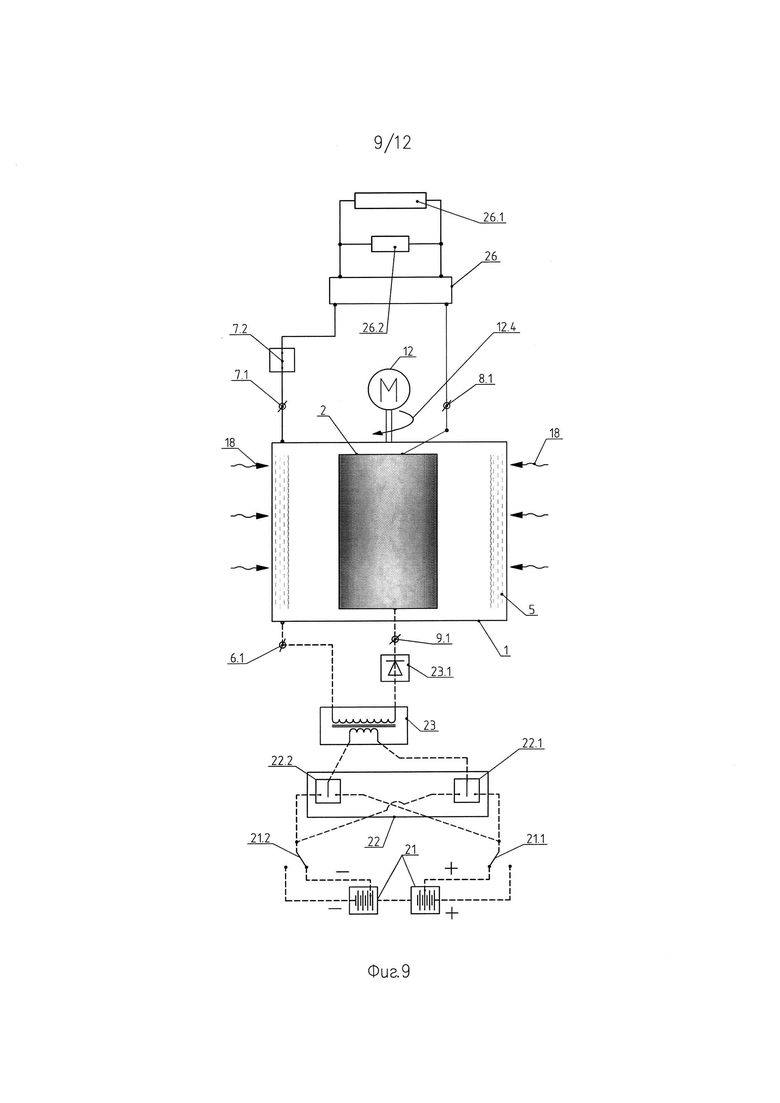

Фиг. 9 - электрическая схема с импульсной паузой;

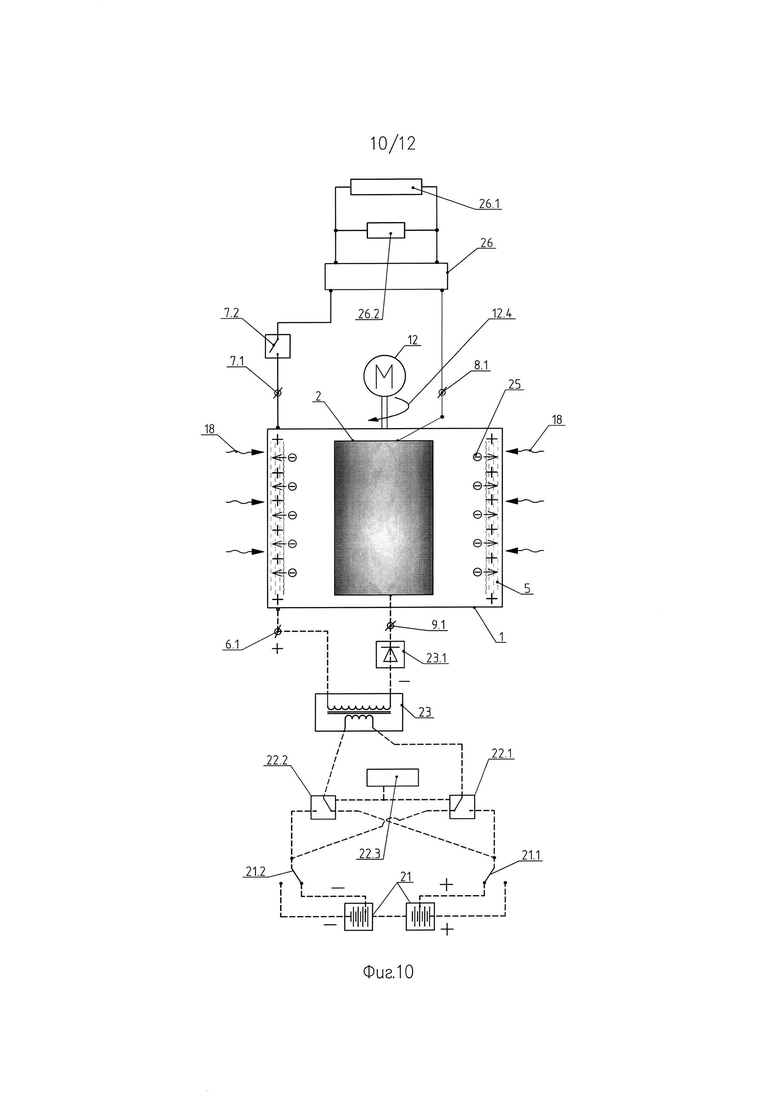

Фиг. 10 - электрическая схема, снимающая пространственный электронный заряд;

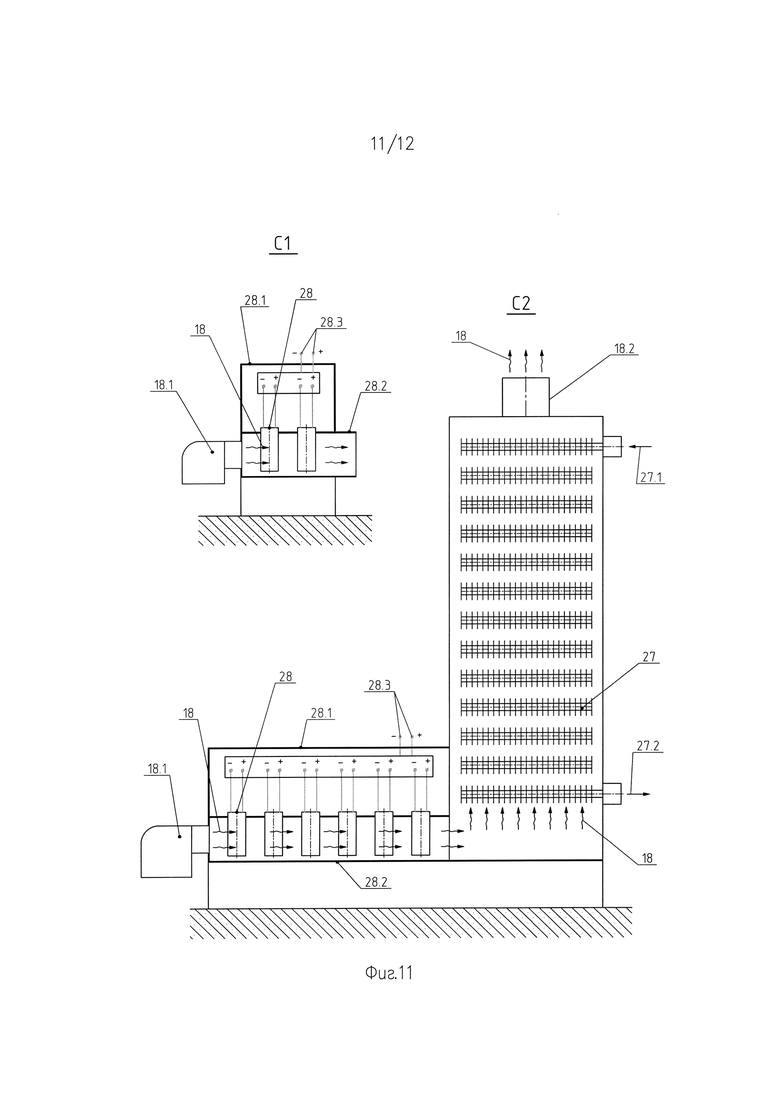

Фиг. 11 -устройства с термоэлектронными генераторами;

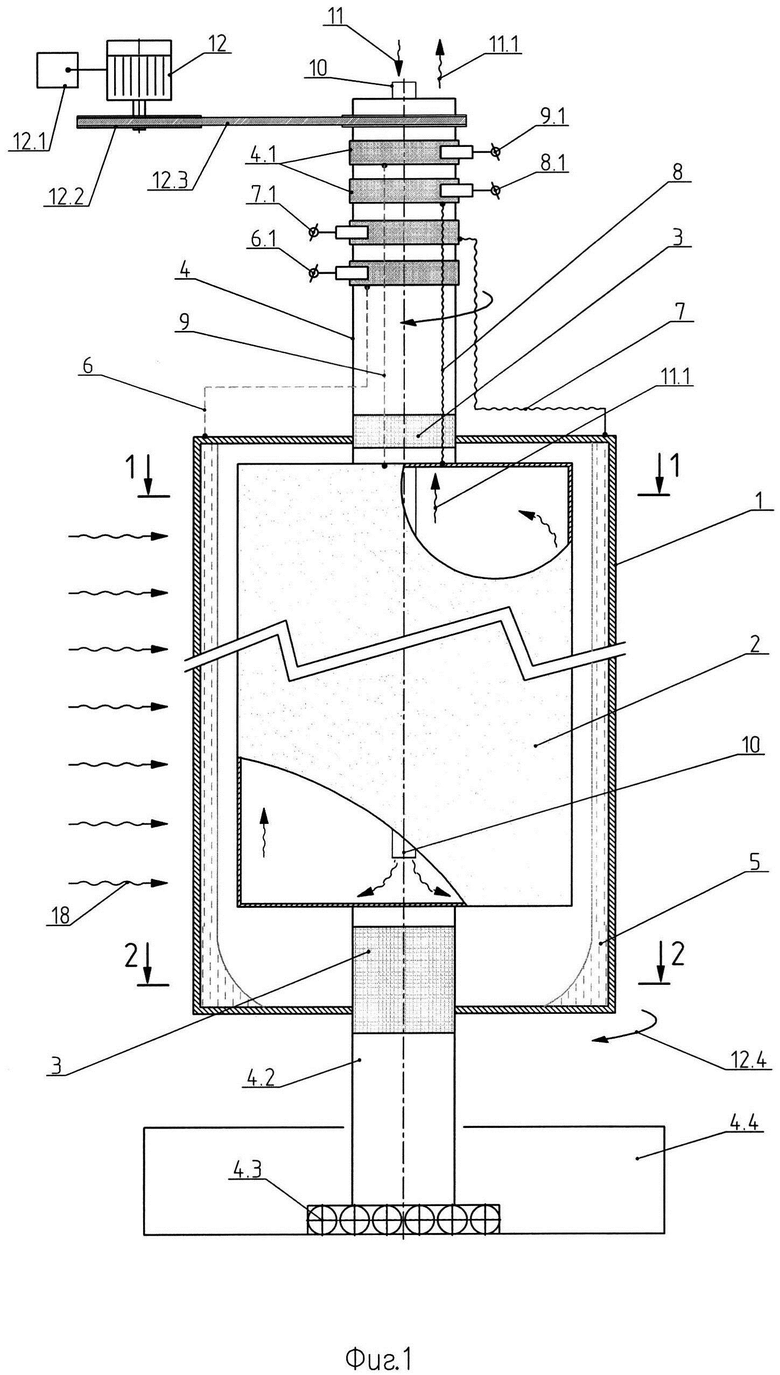

Фиг. 12 - комбинированный котлоагрегат с термоэлектронными генераторами.

Лучшие варианты осуществления изобретения

Устройство термоэлектронного генератора содержит нагреваемую, цилиндрическую капсулу 1 с внутренним цилиндром 2, Фиг. 1, электронный переключатель полярности 22 или управляемые электронные переключатели 22.1 и 22.2 с генератором импульсов 22.3, повышающий трансформатор напряжения 23, преобразователь электрической энергии 26, диод или блок диодов 23.1, электрические аккумуляторы 21, см. Фиг. 8 - Фиг. 10. Для капсулы предусматривается ее вращение в вертикальном положении, как на Фиг. 1, Фиг. 3, Фиг. 4 или в горизонтальном положении, как на Фиг. 2, или устройство неподвижной цилиндрической капсулы, см. Фиг. 6. В зависимости от температурного режима вращаемая или неподвижная капсула изготавливается из высокотемпературной стали, Фиг. 1, или высокотемпературной керамики, или из стекла высокой жаростойкости, Фиг. 2, Фиг. 3. Цилиндрический анод 2 может выполняться в виде цельнометаллической конструкции или из керамики, или стекла с анодным покрытием, Фиг. 1, Фиг. 2, Фиг. 3. Капсула располагается между двумя трубчатыми опорами 4 и 4.2 с термоэлектрическими изоляторами 3. Внутри вращающейся капсулы содержится жидкометаллический катод 5 в виде жидкого лития, разогретого до 1610 К или в виде жидкого бария, разогретого до 1750 К. При вращении капсулы в вертикальном или горизонтальном положении жидкометаллический катод равномерно растекается, распределяясь тонким слоем по всей внутренней поверхности капсулы, вращаясь вместе с ней, Фиг. 1, Фиг. 2, Фиг. 5 разрезы 1-1, 2-2, Фиг. 7 разрез 4-4. Применяя керамическую или стеклянную капсулу, внутри капсулы устраивается тонкостенный металлический цилиндр 1.1 с плотным прилеганием к поверхности капсулы, Фиг. 2, Фиг. 2 разрез 1.1-1.1, Фиг. 3, который необходим, как электрический проводник для равномерного распределения электрических зарядов при его подключении к аккумуляторам 21 и преобразователю электрической энергии 26, Фиг. 8 - Фиг. 10. Причем на неподвижной капсуле, Фиг. 6 вид А2, металлический цилиндр 1.1 может выполнять функцию анода, а твердый катод или катодное покрытие находятся на внутреннем цилиндре 2, при таком их расположении нагревание катода происходит греющими газами 18, проходящие через внутреннюю полость цилиндра 2. При наружном нагревании неподвижной капсулы 1 греющими газами, анод находится на внутреннем цилиндре 2, а катод - на внутренней стороне неподвижной капсулы, Фиг. 6 вид A3, как пример неподвижной капсулы в вертикальном положении. Различие в способах нагрева поверхности позволяет определить из них наиболее подходящий для установки в котлоагрегатах и когенерационных установках. Поверхность катода и анода может выполняться как ровная - гладкая поверхность, Фиг. 6 вид 3, или выполняться как остроугольная - гофрированная поверхность, см. Фиг. 6 вид А2, на которой угол между вектором нормали n наклонных поверхностей гофра и направлением 2.1 падающих на анод электронов 25, составляет 60° - 80°. На двух видах стрелками 2.1 показано направление движения электронов 25 от катода к аноду. Кроме того, на неподвижной капсуле гофрированный катод и анод устанавливаются таким образом, чтобы их остроугольные ребра располагались встречно - направленно, как на Фиг. 6 вид А2, а кольцевой, равномерный зазор между катодом и анодом составляет 5-10 мм, с высоким вакуумом 106 мм рт. ст. между ними. В неподвижной капсуле, Фиг. 6, в качестве катода может применяться оксид бария ВаО, обладающий невысокой работой выхода электронов 1,0-1,6 эВ или другое вещество с подобными свойствами.

На верхней части трубчатой опоры 4 устраиваются четыре кольцевых электрических контакта 4.1. На Фиг. 1 жидкометаллический катод 5 проводником 6 соединяется со скользящим контактом 6.1 через металлическую капсулу 1 и через кольцевой контакт 4.1, контакт 6.1 подключает катод к отрицательному или положительному потенциалу аккумулятора 21. Электрический проводник 7 соединяет катод к скользящему контакту 7.1 через кольцевой контакт 4.1, скользящий контакт 7.1 подключает катод к преобразователю электрической энергии 26; электрический проводник 8 соединяет цилиндрический анод 2 к скользящему контакту 8.1 через кольцевой контакт 4.1, скользящий контакт 8.1 подключает анод к преобразователю электрической энергии 26; электрический проводник 9 соединяет цилиндрический анод к скользящему контакту 9.1 через кольцевой контакт 4.1, скользящий контакт 9.1 подключает анод 2 к положительному потенциалу аккумулятора. Подключение анода и катода к аккумулятору осуществляется по следующей электрической цепочке: электрический аккумулятор 21 → электронный переключатель полярности 22 или управляемые электронные переключатели 22.1, 22.2 → повышающий трансформатор напряжения 23 → подача импульсного напряжения на анод 2 и катод 5. Электрические проводники прокладываются внутри трубчатой опоры, кроме того, внутри трубчатой опоры устанавливается газоход 10 подачи инертного газа 11 для охлаждения металлического анода - азотом N2 или электрическим газом - элегазом. Выход нагретого инертного газа 11.1 происходит через трубчатую опору. Нагревание медного анода не превышает 1100 К, обеспечивая температурный запас ΔT=256 К до температуры плавления меди. Нагревание железного анода чистотой железа 99,9% не превышает 1560 К, обеспечивая температурный запас ΔT=252 К до температуры плавления железа. Применение железного анода снижает затраты на собственные нужды генератора, так как допускается его нагрев без охлаждения до 1560 К. В данном термоэлектронном генераторе собственными нуждами являются затраты электрической энергии на работу сил электрического поля по перемещению электронов 25, Фиг. 8, Фиг. 10, работа электромоторов циркуляции охлаждения цилиндрического анода, работа электромотора 12 вращение капсулы, получающие электрическую энергию от аккумуляторов 21. При незначительных массогабаритных характеристиках вертикальной капсулы ее нижняя трубчатая опора 4.2 устанавливается на упорные подшипники 4.3, Фиг. 1, размещенные в нижней опоре 4.4. При значительных массогабаритных характеристиках капсулы, когда при большой ее массе исключается применение упорных подшипников, данная капсула устанавливается на плавающую опору 14, как на Фиг. 3. Плавающая опора компенсирует весовые нагрузки устройства капсулы с вертикальными трубчатыми опорами, плавающая опора устанавливается в емкости 15, содержащая жидкость 16. По центру емкости устраивается центрирующее кольцо 17 для концевой части вала 17.1. Для устройства капсулы в горизонтальном положении предусматриваются кольцевые опоры 19 на вертикальных стойках 20, устанавливаемые на горизонтальной площадке 13. Вращение вертикальной или горизонтальной капсулы осуществляется электродвигателем 12 со шкивом 12.2, передающий вращение трубчатой опоре со шкивом 12.2 через ременную передачу 12.3. При остановке вращения разогретый металл стекает и собирается в нижней части капсулы, Фиг. 3, Фиг. 7 разрез 3-3. Возможна остановка вращения вертикальной и горизонтальной капсулы, сохраняя цилиндрическую форму охлажденного катода. Для этого остановка выполняется в следующей последовательности: на вращающейся капсуле отключаются все электрические контакты, прекращается подача газообразного теплоносителя 18, вращение продолжается, снижая температуру жидкого металла до твердой фазы, при достижении металлом твердой фазы, вращение капсулы прекращается, обеспечив цилиндрическую форму катода и кольцевой зазор между катодом и анодом 5-10 мм. Включение генератора в работу происходит в обратной последовательности. Скорость вращения электродвигателя регулируется электронным блоком управления 12.1. Вращение капсулы показано на схемах дугообразными стрелками 12.4. Термический нагрев катода осуществляется от корпуса капсулы, которая, в свою очередь, нагревается от газообразного теплоносителя 18. Чтобы исключить электрические затраты на аэродинамические потери при вращении, перед капсулой на стойках 4.5 устанавливается защитный экран 1.2 полуцилиндрической формы, закрывающий половину поверхности капсулы от встречного напора греющего газа по всей длине оси ее вращения, как на Фиг. 4, Фиг. 7 разрез 4-4. Для полезного использования кинетической энергии греющего газа, на поверхности капсулы устанавливаются газоприемные лопатки 1.3, Фиг. 4, Фиг. 7 разрез 4-4, воспринимающие напор греющего газа, вращая капсулу без электродвигателя или, дополняя электродвигатель, снижая его затраты на электрическую мощность. Внешняя поверхность анода выполняться ровной - гладкой или для усиления вторичной эмиссии электронов поверхность анода выполняется в виде остроугольной гофрированной поверхности, на которой угол между вектором нормали n наклонных поверхностей гофра и направлением 2.1 падающих на анод электронов 25, составляет 60° - 80°, Фиг. 2 вид А1, а кольцевой, равномерный зазор между твердым или жидкометаллическим катодом и твердым анодом составляет 5-10 мм с высоким вакуумом 10-6 мм. рт.ст. между ними.

На функциональных электрических схемах, Фиг. 8, Фиг. 9, Фиг. 10, поясняется принцип получения электрической энергии за счет импульсной термоэлектронной эмиссии на вращающейся вертикальной капсуле, данная электрическая схема также применяется для неподвижной капсулы с твердым катодом 1.1, см. Фиг. 6. На Фиг. 8 импульс термоэлектронной эмиссии между жидкометаллическим катодом 5 и твердым цилиндрическим анодом 2 образуется при подключении отрицательной полярности аккумулятора 21 к контакту 22.2 электронного переключателя полярности 22 через аккумуляторный электронный контакт 21.2, соединением катодного контакта 6.1 с высокой стороной повышающего трансформатора 23, соединением низкой стороны повышающего трансформатора с контактом 22.2 электронного переключателя полярности; соединением анодного контакта 9.1 с высокой стороной повышающего трансформатора через диод или блок диодов 23.1, предотвращающий обратный - короткий ход анодного тока через трансформатор при данном импульсе, соединением низкой стороны повышающего трансформатора с контактом 22.1 электронного переключателя полярности, подключением положительной полярности аккумулятора 21 к контакту 22.1 электронного переключателя полярности 22 через аккумуляторный электронный контакт 21.1. При данных одновременных включениях, между катодом и анодом возникает импульс напряжения, перемещающий электроны 25 от катода к аноду, создавая термоэлектронную эмиссию. Через анодный контакт 8.1, возникающий импульс анодного тока 24 подается на преобразователь электрической энергии 26, от преобразователя через контакт 7.1 анодный ток возвращается на катод. Преобразователь изменяет импульсный анодный ток в переменный ток частотой 50 Гц или постоянный ток для полезной нагрузки 26.1 совместно с нагрузкой 26.2 на собственные нужды. Схема преобразователя 26 не изображается, так как данный преобразователь является типовым устройством.

Для снятия пространственного электронного заряда, препятствующий выходу электронов с поверхности катода, производится импульсное переключение контактов, см. Фиг. 10: катодный контакт 6.1 соединяется с высокой стороной повышающего трансформатора 23, низкая сторона повышающего трансформатора соединяется с контактом 22.2 электронного переключателя полярности или с электронным переключателем 22.2, управляемый генератором импульсов 22.3, переключающий данный контакт на положительную полярность аккумулятора через аккумуляторный контакт 21.1, одновременно отключая преобразователь электрической энергии 26 от потенциала катода электронным контактом 7.2, анод отключается от положительной полярности, приобретая нулевой потенциал за счет закрытого диода или диодного блока 23.1. Возникающее электрическое поле от положительного потенциала жидкого металла, притягивает пространственные электроны обратно на катод, снимая пространственный электронный заряд. Между двумя импульсами -импульсом, образующий эмиссию электронов и импульсом, снимающий пространственный электронный заряд, создается импульсная пауза, Фиг. 9, достаточной длительностью для пролета пучка электронов, набравшие кинетическую энергию перед отключением импульса напряжения. Данная пауза создается одновременным переводом электронных контактов 22.1, 22.2 в нейтральное положение на электронном переключателе полярности 22 или на электронным переключателе, управляемый генератором импульсов. Таким образом, образование импульсного анодного тока происходит при циклическом чередовании следующих трех импульсов: 1-й импульс - импульс напряжения между катодом и анодом, образующий термоэлектронную эмиссию, 2-й импульс - между катодом и анодом создается импульсная пауза, 3-й импульс - анод приобретает нулевой потенциал, а жидкометаллический катод подключается к положительной полярности, снимая пространственный электронный заряд, следующий импульс повторяет первый, возобновляя цикл импульсов.

На схемах Фиг. 8 - Фиг. 10 пунктирными линиями выполнены электрические цепи подключения к аккумуляторам и подачи импульсов. Частота переключений потенциалов аккумулятора находится в диапазоне от 50 Гц до 100 000 Гц, используя электронный переключатель полярности с плавным регулированием частоты переключения импульсов или применением электронных переключателей, управляемые слаботочными сигналами от генератора импульсов с плавным регулированием управляющих сигналов. Верхний предел частоты переключений обосновывается максимальной частотой работы трансформатора напряжения. Регулирование подаваемого напряжения на катод и анод осуществляется за счет переключения аккумуляторных контактов 21.1, 21.2 на большие или меньшие электрические потенциалы данных аккумуляторов.

Причем при остановке вращения нагреваемой капсулы, Фиг. 3 или снижении скорости ее вращения, Фиг. 1, Фиг. 2, при котором давление насыщенных паров жидкометаллического катода 5 превысит его гидростатическое давление, с поверхности жидкого катода начнется испарение и насыщение кольцевого зазора металлическими парами. При одновременном воздействии на пары металла высоким импульсным напряжением, возникнет процесс ионизации пара и термоэлектронный генератор перейдет в режим термоэмиссионного генератора с образованием ЭДС за счет смешанной электронной - ионной эмиссии. Положительные ионы 25.1 металла перемещаются на жидкометаллический катод, а электроны 25 перемещаются на анод, образуя анодный ток, как на Фиг. 8 вид В.

При данном режиме электрическая схема не претерпевает изменений. Отличие в том, что импульсы напряжения подаются на анод и катод без изменения их полярности и без импульсных пауз. Для исключения короткого замыкания между жидкометаллическим катодом и твердым анодом, термоэмиссионный режим с остановкой вращения капсулы осуществим только с вертикальной капсулой генератора, как на Фиг. 3. Снижение скорости вращения капсулы для термоэмиссионного режима возможно для горизонтальной и вертикальной капсулы в интервале nжид.<n<nпар, где nжид. - скорость вращения капсулы для удержания жидкометаллического катода на внутренней поверхности капсулы, nпар - скорость вращения капсулы для удержания металлических паров внутри жидкометаллического катода. При наращивании скорости вращения капсулы, генератор может обратно переходить на основной режим работы - с электронной эмиссией. Таким образом, за счет применения двух различных эмиссий возможны два режима работы генератора - режим с термоэлектронной эмиссией и режим со смешанной эмиссией - термоэлектронной - ионной, обеспечив бесперебойность генерации, соответственно, повышая эффективность генератора. Заявленный термоэлектронный генератор или группа генераторов могут применяться в виде самостоятельных источников электрической энергии или в виде вспомогательных источников электрической энергии. На Фиг. 11 вид С1 термоэлектронные генераторы 28, как основной источник электрической энергии, располагаются в энергетическом блоке 28.1, содержащий горелочное устройство 18.1, топочную камеру 28.2, нагреваются до необходимой температуры греющими газами 18 от горелочного устройства. На Фиг. 11 вид С2 термоэлектронные генераторы 28, как источники электрической энергии, располагаются в энергетическом блоке 28.1, содержащий горелочное устройство 18.1, топочную камеру 28.2, нагреваются до необходимой температуры греющими газами 18, которые затем поступают на теплообменный аппарат 27, нагревающий входящую сетевую воду 27.1 до необходимой температуры на выходе 27.2, передавая ее потребителю. Выход остывших газов 18 осуществляется через верхний дымоход 18.2. Полученная электрическая энергия на термоэлектронных генераторах, через контакты 28.3 поступает потребителю и собственные нужды. В данной комбинации термоэлектронные генераторы и теплообменный аппарат образуют новый вид когенерационной установки, генерирующий электрическую и тепловую энергию для промышленных и гражданских объектов.

Другой способ применения термоэлектронных генераторов, как вспомогательных источников электрической энергии, предусматривает их устройство на водогрейном котле, Фиг. 12, образуя с ним комбинированный котлоагрегат. Электрическая энергия от вспомогательных генераторов используется для покрытия собственных нужд генератора и котельной - затраты электрической энергии на работу сил электрического поля по перемещению электронов, работа электромоторов циркуляции охлаждения анода, работа электромотора вращение капсулы, затраты электрической энергии на циркуляцию сетевой воды в системе теплоснабжения, затраты электрической энергии на тягодутьевые вентиляторы котлоагрегата, затраты на систему водоподготовки сетевой или питательной воды, затраты электроэнергии на работу горелочных устройств, затраты на электропитание оборудования контрольно-измерительных приборов и автоматики, затраты электроэнергии на освещение. В комбинированном котлоагрегате, Фиг. 12, термоэлектронные генераторы 28, располагаются в энергетическом блоке 28.1, содержащий горелочное устройство 18.1, топочную камеру 28.2, нагреваются до необходимой температуры греющими газами 18 от горелочного устройства, которые затем поступают в котлоагрегат 29, нагревающий входящую сетевую воду 27.1 до необходимой температуры на выходе 27.2, передавая ее потребителю. Выход остывших газов 18 осуществляется через дымоход 18.2. Таким образом, данный термоэлектронный генератор или группа генераторов могут применяться в виде самостоятельных источников электрической энергии, включая когенерационные установки, или в виде вспомогательных источники электрической энергии в конструкциях котлоагрегатов.

Промышленная применимость

Заявленный термоэлектронный генератор может применяться для производства электрической энергии малой, средней и большой мощности с малыми или повышенными габаритами данного генератора или группы генераторов, как главный - самостоятельный или вспомогательный источник электрической энергии. При малых конструктивных габаритах термоэлектронный генератор или группа генераторов могут применяться на мобильных средствах, как источник электроэнергии для мобильного жилья, участка строительства, на добывающих платформах и другие. В качестве источника тепловой энергии может использоваться природный газ, водород, жидкое горючее, сжигаемые на горелочных устройствах или в газогенераторах.

На базе термоэлектронных генераторов могут создаваться модульные комбинированные установки для поставки тепловой и электрической энергии - такие, как когенерационные установки или комбинированные котлоагрегаты. В составе конструкции котлоагрегата, когда предпочтением является тепловая энергия, термоэлектронные генераторы или генератор выполняют вспомогательную функцию, обеспечивая затраты электрической энергии на перекачку теплоносителя и другие собственные нужды котельной.

Предложенная простая конструкция установки с применением экономически доступных материалов, позволит создать широкую линейку данных генераторов с различными электрическими мощностями, эффективно использовать данный генератор для электроснабжения промышленных и гражданских объектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПРЕОБРАЗОВАНИЯ ТЕПЛА В ЭЛЕКТРИЧЕСКУЮ ЭНЕРГИЮ ПЕРЕМЕННОГО ТРЕХФАЗНОГО ТОКА | 2005 |

|

RU2310253C2 |

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ГЕНЕРАЦИИ ПЕРЕМЕННОГО ЭЛЕКТРИЧЕСКОГО ТОКА | 2007 |

|

RU2334303C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОГО ТОКА | 2019 |

|

RU2716266C1 |

| ЭЛЕКТРОПРИВОД АВТОНОМНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2094250C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ И ТЕРМОЭМИССИОННЫЙ ГЕНЕРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2398307C1 |

| ТЕРМОЭМИССИОННЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 1998 |

|

RU2144242C1 |

| Крыло сверхзвукового летательного аппарата | 2022 |

|

RU2790996C1 |

| ВАКУУМНЫЙ ДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 2013 |

|

RU2530073C1 |

| ТЕРМОЭМИССИОННЫЙ МАГНИТОПРОВОД СТАТОРА | 2014 |

|

RU2581606C1 |

| ВТОРИЧНО-ЭМИССИОННЫЙ УСКОРИТЕЛЬ ЭЛЕКТРОНОВ | 1993 |

|

RU2091991C1 |

Изобретение относится к термоэлектронному генератору и предназначено для прямого преобразования тепловой энергии в электрическую энергию. Устройство содержит нагреваемую цилиндрическую капсулу с внутренним цилиндром, выполненную с возможностью вращения, электронный переключатель полярности или электронные переключатели с генератором импульсов, повышающий трансформатор, преобразователь электрической энергии, диод или блок диодов и электрические аккумуляторы. Капсула выполняется из высокотемпературной стали, высокотемпературной керамики или из стекла высокой жаростойкости. В капсуле в качестве катода используется жидкий металл с низким давлением металлических паров, нагреваемый до температуры, близкой к температуре его кипения, обладающий невысокой работой выхода электронов. Вращение капсулы осуществляется электродвигателем или от динамического напора греющего теплоносителя, ударяющего в лопатки, выполненные на капсуле, регулирование скорости вращения капсулы осуществляется электронным блоком управления. На катод и анод подается электрическое напряжение в импульсном режиме для создания цикла импульсов, образующих при нагревании катода импульсную термоэлектронную эмиссию и импульсную вторичную эмиссию электронов на аноде. Полученный анодный ток направляется на преобразователь электроэнергии. Техническим результатом является повышение электрической мощности генератора с возможностью его применения как самостоятельного источника электроэнергии или как источника электроэнергии в конструкциях котлоагрегатов и когенерационных установок. 12 ил.

Термоэлектронный генератор, содержащий термически нагреваемую цилиндрическую капсулу с внутренним цилиндром, электронные переключатели, повышающий трансформатор напряжения, блок диодов, отличающийся тем, что цилиндрическая капсула с внутренним цилиндром устанавливается вертикально или горизонтально, в неподвижном или вращаемом состоянии, дополнительно содержит переключатель полярности, генератор импульсов, преобразователь электрической энергии, электрические аккумуляторы, при этом цилиндрическая капсула и внутренний цилиндр выполняются из высокотемпературного металла, или из высокотемпературной керамики, или из стекла высокой жаростойкости, причем во вращаемой в вертикальном или горизонтальном положении капсуле содержится нагреваемый жидкометаллический катод - литий или барий, распределенный равномерно по внутренней поверхности вращаемой капсулы, а вращаемый с капсулой твердый анод выполняется в виде цельнометаллического цилиндра или в виде анодного покрытия на внутреннем цилиндре, применяя для анода чистое железо или чистую медь, у которых коэффициент вторичной эмиссии электронов больше единицы, причем на неподвижной капсуле горизонтального или вертикального положения для твердого катода применяется оксид бария, находящийся на внутренней поверхности капсулы в виде покрытия или в виде цельной твердой вставки, а неподвижный твердый анод выполняется в виде цельнометаллического цилиндра или в виде анодного покрытия на внутреннем цилиндре, применяя для анода чистое железо или чистую медь, или на неподвижной капсуле оксид бария наносится на внешнюю поверхность внутреннего цилиндра, который при термическом нагревании через его внутреннюю поверхность становится катодом, а на капсуле располагается анод в виде металлической капсулы, или в виде цельнометаллической вставки в капсуле, или в виде анодного покрытия, применяя для анода чистое железо или чистую медь, причем твердые поверхности катода и анода выполняются ровной - гладкой или в виде остроугольной - гофрированной поверхностью, кроме того, остроугольные ребра гофрированного анода и катода располагаются встречно-направленно с малым кольцевым зазором и высоким вакуумом между ними, при этом подача электрического напряжения на катод и анод осуществляется в импульсном режиме с изменением полярности катода по электрической цепочке: электрический аккумулятор → переключатель полярности или электронные переключатели, управляемые генератором импульсов → повышающий трансформатор напряжения → подача импульса напряжения на катод и анод, происходящие при циклическом чередовании трех импульсов - 1-й импульс - импульс напряжения между катодом и анодом, на 2-м импульсе создается импульсная пауза, отключая напряжение между катодом и анодом, на 3-м импульсе - анод отключается от положительной полярности, а катод переключается на положительную полярность, следующий импульс повторяет первый, возобновляя цикл импульсов, образующих при нагревании катода импульсную термоэлектронную эмиссию и импульсную вторичную эмиссию электронов на аноде, создающие импульсный анодный ток, направляемый на преобразователь электрической энергии, к которому подключаются электрические нагрузки, а от преобразователя импульсный анодный ток по цепи приходит на катод.

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ ЭНЕРГИЮ | 1994 |

|

RU2087990C1 |

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2009 |

|

RU2390872C1 |

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2011 |

|

RU2449410C1 |

| US 2021350947 A1, 11.11.2021 | |||

| US 5200141 A, 06.04.1993 | |||

| US 2004050415 A1, 18.03.2004 | |||

| US 6037697 A, 14.03.2000. | |||

Авторы

Даты

2024-11-25—Публикация

2023-09-05—Подача