Изобретение относится к области преобразования тепловой энергии в электрическую и может быть использовано в электрогенерирующих элементах энергетической установки.

Известен термоэмиссионный электрогенерирующий канал (ЭГК) активной зоны ядерного реактора (Грязнов Г.М., Пупко В.Я. ТОПАЗ-1 - советская космическая ядерно-энергетическая установка. Природа, 1991, №10, с.29-36). ЭГК активной зоны ядерного реактора содержит последовательно соединенные электрогенерирующие элементы, содержащие источники тепла в виде ТВЭЛ, оболочки которых являются катодами, и отделенные от них кольцевым зазором аноды, через изолирующие прокладки соединенные с корпусом ЭГК, охлаждаемым жидкометаллическим теплоносителем, в которых кольцевой зазор между анодом и катодом промывается парами цезия, подаваемыми из цезиевого термостата с одного торца ЭГК и сбрасываемыми в окружающую среду на другом торце ЭГК.

Недостатками такого устройства являются:

- расходная схема циркуляции рабочего тела ЭГК - цезия;

- относительно низкая эффективность преобразования энергии.

Наиболее близким по технической сущности к заявляемому устройству является термоэмиссионный преобразователь, описанный в патенте США №5578886, дата публикации патента 18.02.1993 г.

Известное техническое решение содержит обогреваемый катод, отделенный от него зазором, заполненным парами цезия, охлаждаемый анод, причем в аноде имеется по крайней мере несколько отверстий, через которые в зазор подается пар цезия из цезиевого термостата.

Недостатками этого решения являются:

- наличие внешнего контура циркуляции пара цезия;

- подвод цезия к отверстиям анода в паровой фазе по каналам со стороны средств отвода тепла;

- пониженная эффективность преобразования энергии вследствие перегрева пара цезия относительно температуры насыщения при проходе по подводящим каналам.

Перед авторами стояла задача устранения указанных недостатков, а именно создание термоэмиссионного преобразователя, обладающего большей эффективностью преобразования за счет интенсивной микроциркуляции пара цезия в межэлектродном зазоре, подачи цезия к отверстиям в аноде в жидкой фазе и подаче пара цезия через отверстия в аноде из состояния, соответствующего линии насыщения при температуре анода.

Для решения поставленной задачи в термоэмиссионном преобразователе, содержащем токоподводы, катод со средствами подвода тепла и перфорированный анод со средствами отвода тепла, разделенные межэлектродным зазором, систему подачи пара цезия через отверстия в аноде в межэлектродный зазор, систему подачи пара цезия через отверстия в аноде в межэлектродный зазор, предлагается:

- систему подачи пара цезия через отверстия в аноде в межэлектродный зазор образовать соединенными между собой перфорированным анодом, капиллярно-пористой прокладкой, пропитанной расплавом цезия, и подложкой анода, причем по крайней мере часть отверстий анода разместить над теплоизолирующими прокладками, размещенными в подложке анода.

В частных случаях предлагается:

- расстояние между отверстиями в перфорированном аноде выбирать в диапазоне от 0,7 до 4 толщин межэлектродного зазора;

- размер отверстий в перфорированном аноде, расположенных над теплоизолирующими прокладками, делать по крайней мере вдвое меньше размера отверстий в перфорированном аноде, размещенных вне теплоизолирующих прокладок.

Технические результаты изобретения - повышение эффективности преобразования энергии вследствие приближения параметров пара цезия перед отверстиями в аноде к параметрам, соответствующим линии насыщения;

- повышение компактности устройства ввиду отсутствия внешних источников пара цезия для обеспечения его циркуляции.

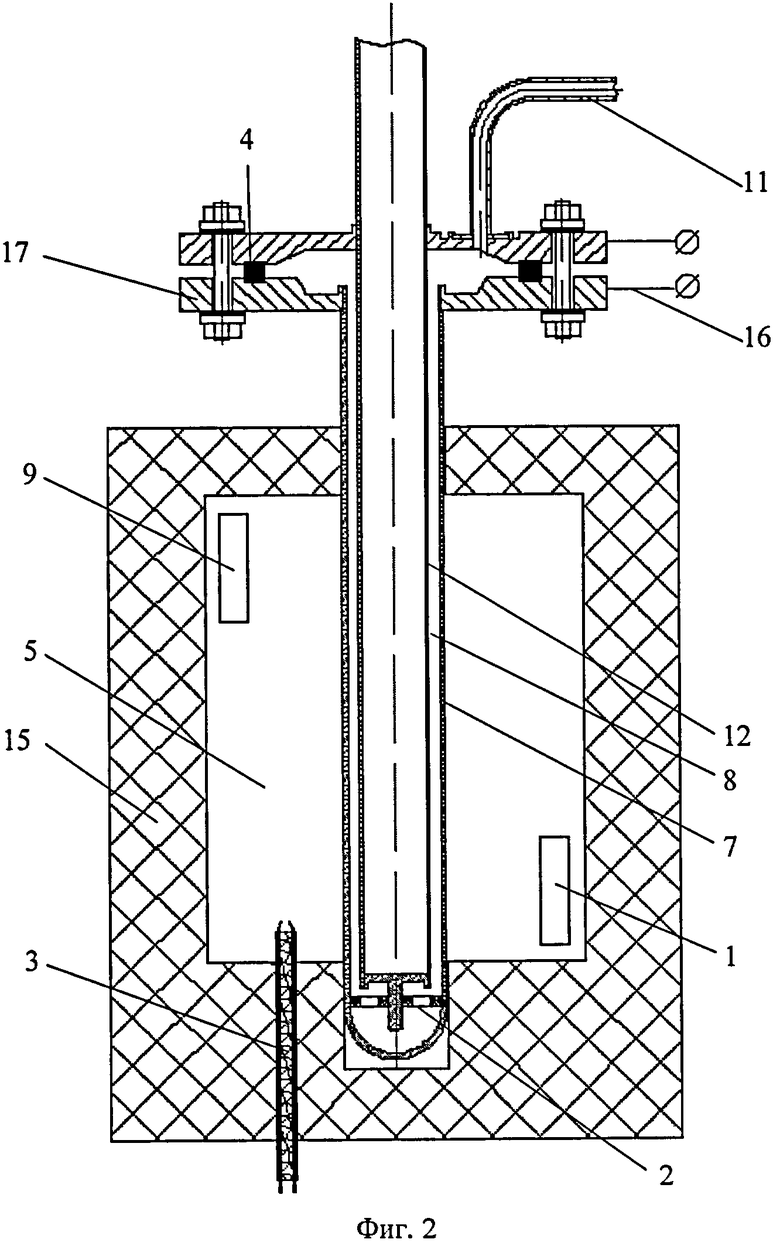

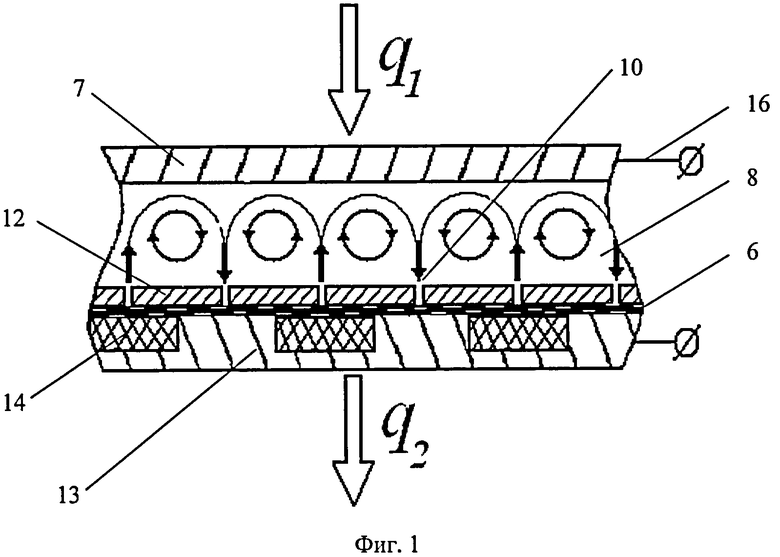

Сущность изобретения поясняется фигурами, где на фиг.1 представлена структура термоэмиссионного преобразователя, на фиг.2 - продольно-осевое сечение частного исполнения термоэмиссионного преобразователя цилиндрической геометрии.

На фиг.1 и фиг.2 приняты следующие обозначения:

1 - впускное окно газовоздушной смеси, 2 - дистанционатор, 3 - запальное устройство, 4 - изолирующая прокладка, 5 - камера газовой печи, 6 - капиллярно-пористая прокладка, 7 - катод со средствами подвода тепла, 8 - межэлектродный зазор, 9 - окно выпуска продуктов сгорания, 10 - отверстия в аноде, 11 - патрубок для вакуумирования и напуска пара цезия, 12 - перфорированный анод со средствами отвода тепла, 13 - подложка анода, 14 - теплоизолирующие прокладки, 15 - теплоизоляция, 16 - токоподводы, 17 - фланцы.

Термоэмиссионный преобразователь содержит токоподводы 16, катод со средствами подвода тепла 7 и перфорированный анод со средствами отвода тепла 12, разделенные межэлектродным зазором 8, систему подачи пара цезия через отверстия 10 в перфорированном аноде 12 в межэлектродный зазор 8, образованную соединенными между собой перфорированным анодом 12, капиллярно-пористой прокладкой 6, пропитанной расплавом цезия, и подложкой анода 13, причем по крайней мере часть отверстий 10 перфорированного анода 12 размещена над теплоизолирующими прокладками 14, размещенными в подложке анода 13. Расстояние между отверстиями 10 в перфорированном аноде 12 составляет 0,7-4 от толщины межэлектродного зазора 8. Размер отверстий 10 в перфорированном аноде 12, расположенных над теплоизолирующими прокладками 14, по крайней мере в вдвое меньше размера отверстий 10 в перфорированном аноде 12, размещенных вне теплоизолирующих прокладок 14.

Устройство работает следующим образом.

Рабочий процесс осуществляют подводом тепла к катоду 7 от средств его обогрева (например, излучением и конвекцией от горящей газовоздушной смеси в камере печи) с прогревом его до температуры в диапазоне 1100-1300°C в условиях отвода тепла от анода 12 средствами его охлаждения (например, тепловой трубой или термосифоном) при температуре 250-500°C. В указанном температурном режиме устанавливается пятнистая структура поля температуры капиллярно-пористой прокладки 6 - под отверстиями 10 в перфорированном аноде 12 с теплоизолирующими прокладками 14 температура выше, чем под отверстиями 10 без теплоизолирующих прокладок 14. В результате происходит интенсивное испарение расплава цезия из капиллярно-пористой прокладки 6 и поступление его пара через отверстия 10 в перфорированном аноде 12 над теплоизолирующими прокладками 14 в межэлектродный зазор 8 и конденсация пара цезия, поступающего из межэлектродного зазора 8 через отверстия 10 перфорированного анода 12, размещенные вне теплоизолирующих прокладок 14, на капиллярно-пористой прокладке 6. За счет капиллярных сил конденсат цезия перетекает по капиллярно-пористой прокладке 6 от отверстий 10 в перфорированном аноде 12 без теплоизолирующих прокладок 14 к отверстиям 10 в перфорированном аноде 12 с теплоизолирующими прокладками 14. В межэлектродном зазоре 8 образуется система разнонаправленных потоков пара цезия, формирующая конвективные микроциркуляционные ячейки. Критерием устойчивого формирования микроциркуляционных ячеек является отношение шага между отверстиями 10 перфорированного анода 12 с противоположными направлениями течения пара цезия к толщине межэлектродного зазора 8. При отношении указанных размеров в диапазоне 0,7-1,4 формируются конвективные микроциркуляционные ячейки первого порядка (одна вихревая зона, показана на фиг.1), при отношении в диапазоне 2,5-4,0 - второго порядка (три вихревые зоны). При увеличении порядка микроциркуляционных ячеек скорость пара цезия быстро падает вследствие диссипативных процессов, поэтому их использование нецелесообразно.

Пример конкретного исполнения устройства

Катод 7 выполнен из жаропрочной стали ЭП 747, на его поверхность со стороны перфорированного анода 12 нанесен слой вещества, эмитирующего электроны. Перфорированный анод 12 выполнен из никелевой фольги с щелевыми отверстиями 10 шириной 0,1 мм и 0,3 мм, размещенной на капиллярно-пористой прокладке 6 из нержавеющей сетки саржевого плетения, пропитанной расплавом цезия. Со стороны катода 7 на поверхность перфорированного анода 12 нанесено адсорбирующее электроны покрытие. Капиллярно-пористая прокладка 6, в свою очередь, соединена с подложкой анода 13, выполненной из нержавеющей стали, в которой со стороны перфорированного анода 12 имеются выборки под теплоизолирующие прокладки 14, размещенные напротив части отверстий 10 в перфорированном аноде 12, выполненные из оксида алюминия. Ширина щелевых отверстий 10 над теплоизолирующими прокладками 14-0,1 мм, вне их - 0,3 мм.

Частный случай исполнения устройства

Частный случай исполнения термоэмиссионного преобразователя в цилиндрической геометрии представлен на фиг.2. Устройство содержит трубчатый катод 7 и отделенный от него межэлектродным зазором 8 трубчатый перфорированный анод 12, размещенный на трубчатой подложке анода 13. Трубчатые катод 7 и подложка анода 13 снабжены фланцами 17 с неметаллической изолирующей прокладкой 4, жестко фиксирующими величину межэлектродного зазора 8 по азимуту в верхней части термоэмиссионного преобразователя. В нижней части термоэмиссионного преобразователя величина межэлектродного зазора 8 фиксируется дистанционатором 2 с возможностью осевого перемещения катода 7 относительно подложки анода 13. Протекающий через межэлектродный зазор 8 ток по стенкам трубчатых катода 7 и подложки анода 13 отводится к фланцам 17 и далее по токоподводам 16 поступает к потребителю. В качестве средства подвода тепла к катоду 7 использована газопламенная печь, включающая теплоизоляцию 15, окружающую камеру газовой печи 5, в которой размещена активная часть термоэмиссионного генератора. В теплоизоляции 15 выполнены впускное окно газовоздушной смеси 1 и окно выпуска продуктов сгорания 9. Поджиг газовоздушной смеси осуществляется запальным устройством 3. Отвод тепла от подложки анода 13 осуществляют термосифоном, образованным внутренней полостью подложки анода 13.

Устройство работает следующим образом.

При сгорании в камере газовой печи 5 газовоздушной смеси излучением и конвекцией продуктов сгорания поверхность трубчатого катода 7 прогревается до температуры 1100-1300°C с одновременным отводом тепла от подложки анода 13 кипением рабочего вещества термосифона при температуре 250-500°C. Протекающий через межэлектродный зазор 8 эмиссионный ток по стенкам катода 7 и подложки анода 13 поступает к фланцам 17 и далее по токоподводам 16 отводится к потребителю.

В соответствии с экспериментальными данными перегрев пара цезия, поступающего в межэлектродный зазор, относительно линии насыщения снижает эффективность преобразования энергии в термоэмиссионном преобразователе с темпом 1-2%/10°C. Заявляемое техническое решение обеспечивает минимальный перегрев пара цезия относительно линии насыщения ввиду предельного сокращения длины парового тракта от поверхности испарения до межэлектродного зазора, следовательно, обеспечивает максимальную эффективность преобразования тепловой энергии в электрическую.

Использование изобретения позволяет создать термоэмиссионный преобразователь с увеличенной эффективностью преобразования тепловой энергии в электрическую (вплоть до 20%), улучшенными массогабаритными характеристиками и пониженной стоимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2015 |

|

RU2611596C1 |

| ТЕРМОЭМИССИОНЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ КАНАЛ | 2013 |

|

RU2538768C1 |

| Реактор-преобразователь | 2019 |

|

RU2724919C1 |

| ТЕРМОЭМИССИОННЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ МОДУЛЬ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА С ПРЯМЫМ ПРЕОБРАЗОВАНИЕМ ЭНЕРГИИ | 2007 |

|

RU2347291C1 |

| ЭЛЕКТРОГЕНЕРИРУЮЩИЙ КАНАЛ РЕАКТОРА ТЕРМОЭМИССИОННОГО ПРЕОБРАЗОВАТЕЛЯ | 1992 |

|

RU2063089C1 |

| ЭЛЕКТРОГЕНЕРИРУЮЩИЙ ТЕРМОЭМИССИОННЫЙ КАНАЛ ПЕРЕМЕННОГО ТОКА | 1996 |

|

RU2100869C1 |

| ТЕРМОЭМИССИОННЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ МОДУЛЬ ДЛЯ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА С ВЫНЕСЕННОЙ ТЕРМОЭМИССИОННОЙ СИСТЕМОЙ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ (ВАРИАНТЫ) | 2000 |

|

RU2187156C2 |

| ГЕНЕРАТОР ПАРА РАБОЧЕГО ТЕЛА | 1992 |

|

RU2088840C1 |

| Термоэлектронный генератор | 2023 |

|

RU2830621C1 |

| МНОГОЭЛЕМЕНТНЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ КАНАЛ | 1993 |

|

RU2102813C1 |

Изобретение относится к области преобразования тепловой энергии в электрическую. Термоэмиссионный преобразователь содержит токоподводы (16), катод со средствами подвода тепла (7) и перфорированный анод (12) со средствами отвода тепла, разделенные межэлектродным зазором (8), систему подачи пара цезия через отверстия в аноде (10) в межэлектродный зазор (8). Система подачи пара цезия через отверстия в аноде (10) в межэлектродный зазор (8) образована соединенными между собой перфорированным анодом (12), капиллярно-пористой прокладкой (6), пропитанной расплавом цезия, и подложкой анода (13). По крайней мере часть отверстий (10) в аноде размещена над теплоизолирующими прокладками (14), размещенными на подложке анода (13). В частных случаях реализации устройства расстояние между отверстиями в перфорированном аноде (12) составляет 0,7-4 от толщины межэлектродного зазора (8), а размер отверстий в перфорированном аноде (12), расположенных над теплоизолирующими прокладками (14), по крайней мере вдвое меньше размера отверстий в перфорированном аноде (12), размещенных вне теплоизолирующих прокладок (14). Технический результат - повышение эффективности преобразования энергии и повышение компактности устройства. 2 з.п. ф-лы, 2 ил.

1. Термоэмиссионный преобразователь, содержащий токоподводы, катод со средствами подвода тепла и перфорированный анод со средствами отвода тепла, разделенные межэлектродным зазором, систему подачи пара цезия через отверстия в аноде в межэлектродный зазор, отличающийся тем, что система подачи пара цезия через отверстия в аноде в межэлектродный зазор образована соединенными между собой перфорированным анодом, капиллярно-пористой прокладкой, пропитанной расплавом цезия, и подложкой анода, причем по крайней мере часть отверстий анода размещена над теплоизолирующими прокладками, размещенными в подложке анода.

2. Устройство по п.1, отличающееся тем, что расстояние между отверстиями в перфорированном аноде составляет 0,7-4 от толщины межэлектродного зазора.

3. Устройство по п.1, отличающееся тем, что размер отверстий в перфорированном аноде, расположенных над теплоизолирующими прокладками, по крайней мере вдвое меньше размера отверстий в перфорированном аноде, размещенных вне теплоизолирующих прокладок.

| US 5578886 А, 26.11.1996 | |||

| GB1146713 А, 26.03.1969 | |||

| US 4298768 А, 03.11.1981 | |||

| КНУДСЕНОВСКИЙ ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1998 |

|

RU2139591C1 |

Авторы

Даты

2010-05-27—Публикация

2009-04-16—Подача