Изобретение относится к металлургии цветных металлов, в частности к способам извлечения меди из сточных вод горно-обогатительных фабрик. Предлагаемый способ может быть использован для получения полупродукта, содержащего не менее 50% меди и пригодного для переработки на металлургических предприятиях, из кислых шахтных, карьерных, дренажных и подотвальных вод. Кроме этого, заявленный способ позволяет существенно снизить содержание меди в указанных видах сточных вод, что облегчает задачу их последующей очистки от ионов данного металла перед сбросом в поверхностные водные объекты.

Содержание ионов меди в сточных водах горно-обогатительных фабрик обычно не превышает 1-5 г/дм3, а значение рН варьируется в диапазоне от 1,5 до 3,5. Также в них присутствуют значительные количества ионов цинка, алюминия, железа, кальция и магния, поэтому выделение меди из подобных по составу вод и растворов осуществляют в основном методами избирательного извлечения - сорбцией, экстракцией и цементацией.

Сорбция и экстракция обладают рядом достоинств: высокой эффективностью селективного извлечения меди, использованием регенерируемых материалов (сорбентов, экстрагентов), относительной простотой аппаратурного оформления и автоматизации. Однако зачастую указанные технологии являются многостадийными, применяемые в них материалы характеризуются высокой стоимостью и опасностью для окружающей среды, а полученный после регенерации последних медьсодержащий раствор пригоден для переработки только гидрометаллургическими способами, что достаточно затруднительно в условиях горно-обогатительных фабрик.

Цементацию меди из растворов на практике как правило проводят с использованием железосодержащих материалов: скрапа, стружки, порошка. Данные материалы являются доступными и безопасными для окружающей среды, не требуют применения сложного оборудования, но вместе с тем их расход на осаждение меди может быть значительным. Получаемый твердый полупродукт (цементат) помимо металлической меди содержит остатки материала-цементатора, а также гидратное свежеосажденное железо, что снижает экономическую эффективность процесса цементации. Однако такой осадок можно беспрепятственно складировать на территории горно-обогатительных фабрик и транспортировать на металлургические предприятия как в виде отдельного полупродукта, так и в смеси с медным концентратом без существенных дополнительных затрат. Это является важным преимуществом цементационного способа извлечения меди из сточных вод по сравнению с сорбционным и экстракционным, что обуславливает его наибольшую привлекательность для внедрения на горно-обогатительных комбинатах.

Известен способ извлечения меди из растворов кучного выщелачивания дробленой медной руды при помощи железного скрапа в цилиндрической емкости с коническим дном, оснащенной двумя решетками с размерами ячеек 5 и 10-15 см, а также поворотной цилиндрической трубкой с отверстиями, приводимой в движение сжатым воздухом и выполняющей функцию как равномерного распределения воздуха по объему аппарата, так и перемешивания поступающего раствора (US 5403382 от 04.04.1995). Железный скрап загружают на решетки: мелкий - на нижнюю, крупный - на верхнюю. Частицы железа, крупностью менее 5 см, попадающие в аппарат при загрузке и образующиеся в процессе цементации, в случае выноса в коническую часть цементатора улавливают при помощи магнитной решетки. Цементный осадок накапливается там же и периодически выводится из аппарата. В патенте сообщается о возможности получения осадка с содержанием меди до 99%, что, однако, не подтверждено примерами. Среди недостатков способа следует выделить следующие: 1) высокий расход сжатого воздуха, подаваемого в непрерывном режиме для срыва частиц цементной меди с поверхности железного скрапа; 2) высокий расход скрапа, связанный с его интенсивным окислением подаваемым воздухом в кислой среде; 3) необходимость в частом обслуживании аппарата в связи с наличием в нем вращающихся узлов (поворотной магнитной решетки, воздухораспределительной трубки) и узких отверстий (также в указанной трубке), склонных к забиванию частицами скрапа и цементной меди. Указанные недостатки могут представлять существенные проблемы, препятствующие внедрению данного способа для очистки стоков горно-обогатительных фабрик, характеризующихся значительными объемами водоотлива (миллионы м3 в год).

Известен способ извлечения меди из растворов, в т.ч. из сточных вод, при помощи железного скрапа или стружки в перфорированном барабане с полками на его внутренней поверхности и подводом исходного раствора через центральную распределительную перфорированную трубку, являющуюся также осью вращения барабана (SU 998550 от 23.02.1983). Раствор после цементации и осажденная медь через отверстия в барабане поступают во внешний кожух, откуда выводятся на дальнейшую переработку. Главными недостатками способа являются: 1) необходимость в частом обслуживании устройства в связи с наличием в нем узких отверстий (в распределительной трубе, в корпусе барабана), склонных к забиванию механическими примесями, частицами материала-цементатора и цементной меди; 2) наличие изнашиваемых узлов, требующих длительных остановов на ремонт или замену (привода, лопаток); 3) малая производительность аппарата, что в совокупности с высокими затратами электроэнергии существенно ограничивает его применение для очистки стоков горно-обогатительных фабрик. Также стоит отметить, что использование железной стружки в барабане может быть сопряжено с необходимостью ее дорогостоящей и не всегда эффективной предварительной подготовки, поскольку она зачастую загрязнена маслами и смазками.

Известен способ извлечения меди из водных растворов, содержащих ионы металла, при помощи железного порошка в аппарате, разделенном на несколько чередующихся камер смешения (от 4 до 8), оснащенных перемешивающими устройствами, и отстаивания с неподвижными пластинами (RU 2070587 от 20.12.1996). Несмотря на высокую степень извлечения меди в осадок (до 99%), он обладает рядом недостатков: 1) многостадийность процесса приводит к низкой производительности аппарата по перерабатываемым водам или растворам; 2) сложность конструкции цементатора создает определенные трудности в его изготовлении и обслуживании (нетиповое оборудование); 3) часть дорогостоящего железного порошка (до 30%) попадает в осадок цементной меди и возврату не подлежит, что существенно повышает затраты на материал в представленной технологии и ухудшает показатели ее экономической эффективности.

Наиболее близким к заявляемой технологии цементации меди из сточных вод является способ, предполагающий извлечение меди из растворов в колонном аппарате с использованием в качества материала-цементатора медистого клинкера, содержащего до 30% железа и до 4% меди, который был принят за прототип (RU 2118990 от 20.09.1998). Данный способ позволяет утилизировать медистый клинкер, являющийся одним из отходов переработки цинковых концентратов, и получать полупродукт, который без дополнительной обработки может быть направлен на металлургический передел, что является несомненным достоинством способа. Согласно изобретению, цементация меди на клинкере была опробована на растворе с содержанием ионов металла 1 г/дм3, при этом извлечение меди в осадок составило 94,8%, а ее фактическое содержание в последнем -15,9%. С учетом порозности загрузки медистого клинкера в колонне и опубликованных экспериментальных данных продолжительность контакта твердой и жидкой фаз составила в среднем 1 мин. Рассматриваемый прототип обладает рядом существенных недостатков: 1) малое содержание металлизированного железа в медистом клинкере (около 20%) обуславливает потребность в высоком расходе материала и приводит к невозможности получения более богатого по меди полупродукта по сравнению с заявляемой технологией и другими известными способами цементации; 2) медистый клинкер является достаточно мелким сыпучим материалом, который содержит частицы крупностью до 1 мм, поэтому его использование в цементаторах колонного типа является проблематичным как по причине выноса мелких частиц из рабочей зоны, так и уплотнения загрузки с существенным увеличением гидродинамического сопротивления и снижением производительности процесса; 3) в медистом клинкере содержится до 2% цинка и в процессе его взаимодействия с кислыми сточными водами горно-обогатительных фабрик возможно их вторичное загрязнение ионами указанного металла. Кроме того, в прототипе не содержится сведений об извлечении меди из менее концентрированных сточных вод (с содержанием ионов металла менее 1 г/дм3).

Задачей предлагаемого изобретения является получение цементной меди из бедных медьсодержащих сточных вод горно-обогатительных предприятий с использованием недорогого железосодержащего материала и простого в эксплуатации оборудования.

Поставленная задача решается тем, что извлечение меди из сточных вод горнообогатительных комбинатов проводят методом цементации с использованием железа прямого восстановления (губчатого железа) в виде окатышей крупностью от 5 до 30 мм в аппарате колонного типа, оснащенного ложным днищем. Процесс цементации меди ведут при следующих условиях: концентрация меди в исходной воде - от 50 мг/дм3 до 5 г/дм3; значение рН воды на входе / выходе - от 1,5 до 3,5 / от 2,5 до 4,5; расход воды - от 1 до 10 у.о./ч (удельных объемов загрузки в час); продолжительность контакта твердой и жидкой фаз - от 1 до 10 мин; почасовое соотношение Т:Ж - от 0,2 до 1,5; подача воды - снизу вверх либо сверху вниз; с периодической водо-воздушной промывкой при необходимости.

Отличием заявленного способа является использование для цементации меди из сточных вод горно-обогатительных фабрик материала с содержанием металлизированного железа не менее 80% в виде прочных окатышей пористой структуры размерами 5-30 мм, образующих при загрузке в цементатор колонного типа фильтрующее тело с хорошей водопроницаемостью, на поверхности которого происходит осаждение меди, удаляемой потоком очищаемой воды либо периодическими водо-воздушными промывками.

Указанное отличие позволяет получить более богатый по меди цементный осадок с содержанием металла не менее 50% и устраняет необходимость проведения постоянных выгрузок отработанного материала и загрузок свежего по сравнению с прототипом.

Предлагаемый способ может быть реализован следующим образом: в колонну с ложным дном в нижней части загружают через верхнее загрузочное устройство окатыши железа прямого восстановления размерами от 5 до 30 мм, заполняя ими аппарат на 80-90% от его объема; после этого приступают к подаче воды на загрузку через верхний либо нижний патрубок с расходом, обеспечивающим продолжительность контакта твердой и жидкой фаз от 1 до 10 мин или почасовое Т:Ж от 0,2 до 1,5. Выбор продолжительности контакта или соотношения Т:Ж зависит от расхода исходной воды: при малых расходах (<20 м3/ч) цементацию следует проводить в одной колонне с максимально возможной продолжительностью контакта или соотношением Т:Ж; при больших расходах (>20 м3/ч) - либо в каскаде колонн, либо с использованием агитатора в качестве второй стадии цементации меди. В зависимости от содержания меди в сточной воде и ее накопления в колонне при необходимости осуществляют периодическую водо-воздушную промывку загрузки в колонне (от 1 раза в день до 1 раза в неделю): интенсивность подачи воздуха должна составлять не менее 50 дм3/м2⋅с, а воды - не менее 10 дм3/м2⋅с. Воздух при этом подают снизу колонны, а воду - в направлении обратном подаче исходной воды. Промывную воду с осадком цементной меди собирают в приемной емкости и оставляют в покое в течение 30 мин. Осадок далее направляют на фильтрацию и выгрузку в качестве конечного продукта с содержанием меди не менее 50%. Повысить содержание цементной меди в осадке до 70% и более возможно путем разделения тяжелых и легких фракций взвеси в составе промывной воды: тяжелые частицы металлической меди оседают в первые 2-3 мин, а легкие, являющиеся в основном аморфными частицами гидроокисей железа, в течение указанного времени остаются в объеме жидкой фазы.

При больших расходах сточной медьсодержащей воды, когда использование крупногабаритных колонн или каскадов колонн не представляется возможным или целесообразным, следует организовать вторую ступень цементации меди - агитатор с перемешивающим устройством. Извлечение меди при этом на первой стадии необходимо поддерживать в диапазоне 40-70%. Осаждение остаточных количеств меди в агитаторе происходит при помощи железа прямого восстановления, измельченного до крупности менее 500 мкм. Измельченное железо обладает в десятки раз большей поверхностью контакта в сравнении с исходными окатышами, что позволяет эффективно осадить медь даже из воды с содержанием ионов металла менее 50 мг/дм3. Агитатор может работать и в периодическом, и в непрерывном режимах, но он всегда должен дублироваться как минимум одним резервным аппаратом. Соотношение жидкой и твердой фаз в агитаторе поддерживают в диапазоне от 25 до 90 посредством регулярной подгрузки свежего измельченного материала. Продолжительность контакта фаз - от 1 до 10 мин, что также зависит от расхода обезмеживаемой воды и требований к содержанию меди в конечной воде. Скорость вращения перемешивающего устройства подбирают таким образом, чтобы не происходило ни выноса материала-цементатора из агитатора, ни его осаждения. В зависимости от содержания меди в воде, поступающей на вторую стадию, осуществляют периодическое опорожнение аппарата для вывода цементного осадка (от 2 раз в день до 2 раз в неделю), отправляемого далее на фильтрацию и выгрузку в качестве конечного продукта. Целесообразно перед опорожнением аппарата осуществлять кондиционирование осадка для увеличения в нем содержания меди. Данную операцию производят следующим образом: прекращают подачу измельченного железа прямого восстановления в выводимый из эксплуатации аппарат; перелив с него направляют в вводимый в эксплуатацию агитатор (находившийся в резерве); подачу воды в агитатор продолжают до момента выравнивания значения рН на входе и выходе из него. Это позволит увеличить содержание меди в конечном осадке до 70% и более.

Предлагаемый способ может быть проиллюстрирован следующими примерами.

Пример 1

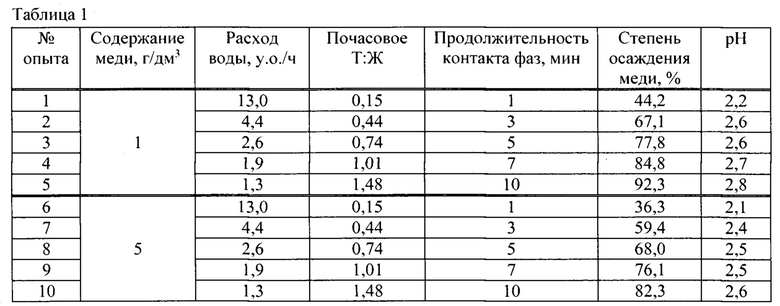

В стеклянную колонну с ложным дном загрузили 520 г или 270 см3 железа прямого восстановления в виде окатышей после чего приступили к подаче в нее подотвальной воды с исходным содержанием ионов меди от 1 до 5 г/дм3 и рН около 1,9. Подачу воды в колонну осуществляли сверху вниз с расходами от 0,35 до 3,5 дм3/ч (или от 1,3 до 13 у.о./ч), что, с учетом порозности загрузки 0,22, соответствовало продолжительности контакта твердой и жидкой фаз от 1 до 10 мин и почасовому Т:Ж от 0,15 до 1,48. Продолжительность каждого эксперимента с определенным расходом воды составляла 1 ч. Результаты экспериментов представлены в таблице 1.

По окончанию каждого из экспериментов произвели водо-воздушную промывку загрузки железа прямого восстановления в виде окатышей путем подачи сжатого воздуха с интенсивностью 50 дм3/м2⋅с и воды с интенсивностью 10 дм3/м2⋅с. Промывную воду, содержащую осадок цементной меди и гидроксиды железа, собрали в приемной емкости и подвергли осветлению. Полное осветление воды наступило во всех случаях за 30 мин. Содержание меди во всех полученных осадках колебалось в диапазоне 52,2-53,0%.

Пример 2

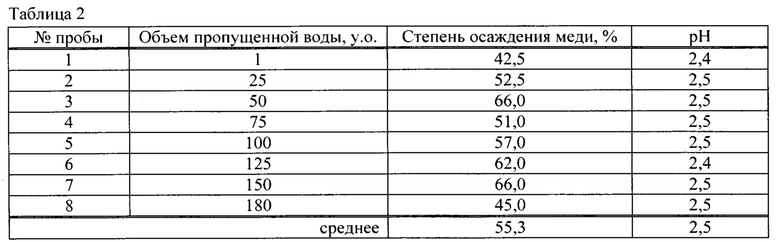

В стеклянную колонну с ложным дном загрузили 360 г или 200 см3 железа прямого восстановления в виде окатышей после чего приступили к подаче в нее шахтной воды с исходным содержанием ионов меди 200 мг/дм3 и рН равным 2,3- Подачу воды в колонну осуществляли в течение 15 ч снизу верх с одним расходом для отслеживания постоянства показателей цементации во времени - 1,8 дм3/ч (9 у.о./ч), что, с учетом порозности загрузки 0,22, соответствовало продолжительности контакта твердой и жидкой фаз 1,5 мин и почасовому Т:Ж, равному 0,2. Результаты эксперимента представлены в таблице 2.

По окончанию эксперимента произвели водо-воздушную промывку загрузки в колонне в аналогичных Примеру 1 условиях. Промывную воду собрали в приемной емкости и оставили в покое на 2 минуты, после чего от нее отделили выпавший осадок, а воду вновь оставили в покое на 30 мин для осаждения остаточной взвеси. Содержание меди в первом осадке составило 92,2%, во втором - 2,3%. Таким образом, получение более богатого по меди цементата возможно подбором режима осветления воды от промывки колонны.

Пример 3

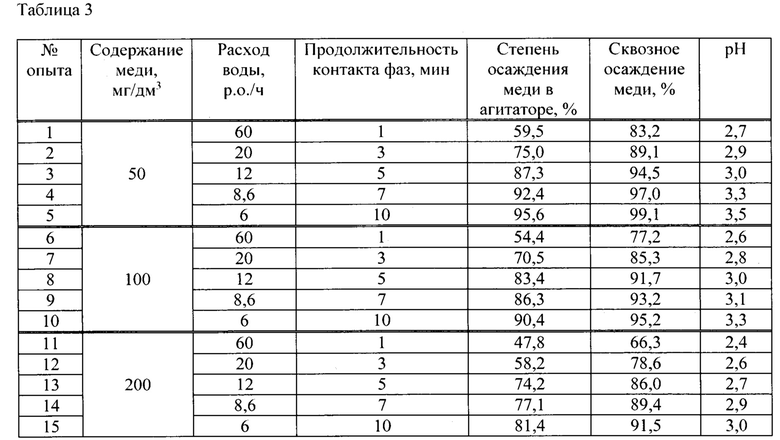

Эксперимент проводили в аналогичных Примеру 2 условиях, обеспечивающих извлечение меди на уровне 50%. Осаждение остаточной меди из воды после колонны с содержанием ионов металла от 50 до 200 мг/дм3 и рН около 2,5 осуществляли в реакторе (агитаторе) рабочим объемом 200 см3 (до перелива), оснащенного перемешивающим устройством, в который вносили измельченное на шаровой мельнице до крупности менее 500 мкм железо прямого восстановления в количестве, необходимом для поддержания соотношения Ж:Т на уровне 50. Подачу воды из колонны в агитатор осуществляли через нижний патрубок с расходами от 1,2 до 4 дм3/ч, что, с учетом его рабочего объема (р.о.), соответствовало продолжительности контакта твердой и жидкой фаз от 1 до 10 мин. Продолжительность каждого из экспериментов с определенным расходом воды составляла 0,5 ч. Результаты экспериментов представлены в таблице 3.

В процессе проведения экспериментов было отмечено, что выноса цементной меди из агитатора с переливной водой практически не происходит, ее содержание в осадках не превышало 0,2%, что свидетельствует о том, что металл остается в агитаторе совместно с измельченным железом прямого восстановления.

Пример 4

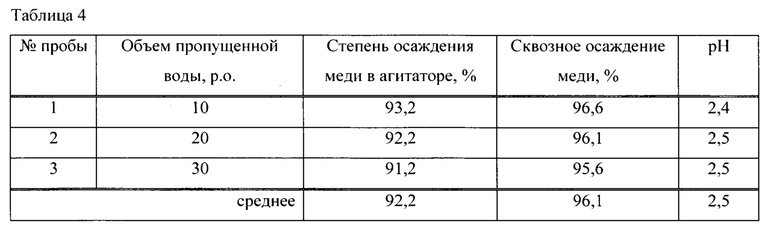

Эксперимент проводили в подобных Примеру 3 условиях за исключением расхода частично обезмеженной воды с остаточным содержанием ионов меди 100 мг/дм3, принятого равным 1,2 дм3/ч, а также соотношения Ж:Т, принятого равным 25. Продолжительность данного эксперимента составила 5 ч, в течение которых каждые 10 мин в агитатор вводили по 0,2 г измельченного материала-цементатора для поддержания постоянства соотношения фаз. Результаты экспериментов представлены в таблице 4.

По окончанию эксперимента произвели выгрузку агитатора для вывода из него осадка, содержащего цементную медь и измельченное железо прямого восстановления, оставшегося в аппарате практически в том же количестве, что и в начале эксперимента за счет регулярной подгрузки свежего материала. Содержание цементной меди в остатке составило 5,5%, что обосновывало необходимость предварительного кондиционирования остатка для максимального растворения фазы железа.

Пример 5

Эксперимент проводили на том же объекте и в подобных Примеру 5 условиях за исключением соотношения Ж:Т, принятого равным 90. Кроме этого, по истечению 5 ч выгрузку агитатора произвели не сразу, а предварительно сработав измельченное железо прямого восстановления в течение 1,5 ч до момента выравнивая значений рН воды на входе и выходе из аппарата. Содержание меди в конечном остатке составило 72,5%.

В представленной заявке описаны предпочтительные варианты выполнения данного способа цементации меди из сточных вод горно-обогатительных фабрик, но при этом изобретение не ограничено ими, и в объеме прилагаемой формулы могут быть сделаны изменения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ цементации меди из медьсодержащих растворов | 2016 |

|

RU2640704C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ РАСТВОРОВ | 2012 |

|

RU2493278C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2009 |

|

RU2397260C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-ВАНАДИЕВЫХ ОТХОДОВ ПРОЦЕССА ОЧИСТКИ ТЕТРАХЛОРИДА ТИТАНА | 2013 |

|

RU2528610C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ЦЕМЕНТАЦИЕЙ | 2008 |

|

RU2367693C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ КИСЛЫХ РАСТВОРОВ | 2020 |

|

RU2755919C1 |

| Способ переработки цементных осадков | 1977 |

|

SU653304A1 |

| МАТЕРИАЛ ДЛЯ ЦЕМЕНТАЦИИ МЕДИ | 1998 |

|

RU2118990C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ МЕДЬСОДЕРЖАЩЕГО СУЛЬФИДНОГО СЫРЬЯ МЕТОДОМ ЦИАНИРОВАНИЯ | 2019 |

|

RU2704946C1 |

| Способ получения цементной меди из кислых мышьяксодержащих растворов | 1988 |

|

SU1595933A1 |

Изобретение относится к цветной металлургии, в частности к переработке сточных вод горно-обогатительных предприятий для извлечения меди. Способ включает цементацию меди пропусканием сточных вод через цементатор колонного типа с загруженным в качестве металла-цементатора железосодержащим материалом. При этом концентрация меди в сточных водах составляет от 50 мг/дм3 до 5 г/дм3, в качестве железосодержащего материала используют железо прямого восстановления в виде окатышей крупностью от 5 до 30 мм и обеспечивают продолжительность контакта твердой и жидкой фаз от 1 до 10 минут. Обеспечивается повышение извлечения меди из сточных вод до 90-96% и получение цементного осадка с содержанием меди не менее 50%. 2 з.п. ф-лы, 4 табл., 5 пр.

1. Способ извлечения меди из сточных вод горно-обогатительных предприятий, включающий цементацию меди пропусканием сточных вод через цементатор колонного типа с загруженным в качестве металла-цементатора железосодержащим материалом, отличающийся тем, что концентрация меди в сточных водах составляет от 50 мг/дм3 до 5 г/дм3, при этом в качестве железосодержащего материала используют железо прямого восстановления в виде окатышей крупностью от 5 до 30 мм, при этом обеспечивают продолжительность контакта твердой и жидкой фаз от 1 до 10 минут.

2. Способ по п. 1, отличающийся тем, что осуществляют вторую ступень цементации в агитаторе для осаждения остаточной меди из сточной воды после цементатора колонного типа, при этом в качестве железосодержащего материала используют измельченное железо прямого восстановления крупностью менее 500 мкм, при этом постоянно поддерживают соотношение жидкой и твердой фаз от 25 до 90, причем контактирующие фазы перемешивают в агитаторе с учетом исключения уноса металла-цементатора и цементного осадка через перелив, с периодической выгрузкой агитатора для вывода цементного осадка.

3. Способ по п. 2, отличающийся тем, что для увеличения доли меди в цементном осадке перед выгрузкой агитатора проводят осаждение остаточной меди из сточной воды после цементатора колонного типа до выравнивания значений рН на входе и выходе из агитатора.

| МИШУРИНА О.А | |||

| и др | |||

| Химические аспекты извлечения ионов меди из технических растворов гальваническими методами | |||

| Успехи современного естествознания, 2016, N12, с.428-432 | |||

| ДИНЬМУХАМЕТОВА Л.С | |||

| и др | |||

| Оптимизация технологии цементационного извлечения меди из сернокислых рудничных вод | |||

| Фундаментальные исследования, 2015, N6, с.9-13 | |||

| SHISHKIN A | |||

| et.al |

Авторы

Даты

2024-12-16—Публикация

2023-03-20—Подача