Изобретение относится к металлургии благородных металлов и может быть использовано для извлечения золота из медьсодержащего сульфидного сырья методом цианирования при перемешивании.

Известен способ-аналог извлечения золота из медьсодержащих пульп и растворов методом угольной сорбции [1], в соответствии с которым в жидкой фазе пульпы поддерживают концентрацию цианида натрия не менее 0,5 г/л. Способ не может быть применен в случае выщелачивания золота при концентрации цианида натрия в жидкой фазе пульпы менее 0,5 г/л по соображениям экономической целесообразности.

Наиболее близким к предлагаемому изобретению является способ-прототип извлечения золота из медистых руд при пониженной концентрации NaCN на уровне 0,1-0,2 г/л [2]. Недостатком прототипа является сопутствующее извлечение меди в жидкую фазу пульпы, что вызывает затруднения при последующем обеззолачивании пульп (либо растворов) известными методами, такими как угольная и ионообменная сорбция, а также цементационное осаждение. В случае сорбции золота медь попутно извлекается на сорбент, снижая его емкость, что требует повышения общефабричного потока сорбента и как следствие увеличение потерь сорбента на истирание. В случае цементации золота медь попутно осаждается на металл-цементатор, вызывая его повышенный расход. Кроме указанных обстоятельств, в обоих случаях в конечном итоге образуются катодные и цементные осадки плохого качества - с повышенным содержанием меди, что снижает эффективность плавки золотосодержащих полупродуктов на металл Доре.

Основной задачей изобретения является снижение затрат на обеззолачивание продуктивных пульп и растворов, а также повышение качества осадков, направляемых, как правило, на плавку.

Технический результат достигается тем, что NaCN подают только на операцию предварительного цианирования, в результате которой золото и медь оказываются извлечены в жидкую фазу пульпы, затем проводится кондиционирование пульпы путем ее агитации в течение 6-72 ч без подачи реагентов (цианида). При этом остаточный свободный цианид, имеющийся в жидкой фазе пульпы, постепенно и неминуемо расходуется на нецелевые химические реакции, в частности с образованием тиоцианатов (SCN-), цианатов (CNO-) и др. В результате снижения концентрации свободного цианида цианидные комплексы меди постепенно разрушаются, медь переходит в нерастворимую форму (например, в виде CuCN и CuSCN), и ее концентрация в жидкой фазе пульпы снижается. Золото при этом остается в жидкой фазе пульпы. При снижении концентрации меди в жидкой фазе пульпы снижается и ее извлечение на сорбент, что приводит к повышению качества насыщенного сорбента, катодных и цементных осадков, а в ряде случаев - к повышению извлечения золота.

Дополнительным техническим результатом предлагаемого способа является снижение расхода реагентов на обезвреживание жидкой фазы пульпы хвостов цианирования, за счет осаждения в твердую фазу токсичных примесей при кондиционировании.

Изобретение подтверждается следующими примерами.

ПРИМЕР 1

Пример 1.1 по способу-прототипу проводили непрерывные противоточные динамические испытания процесса гидрометаллургической переработки лежалых хвостов флотационного обогащения медно-цинковой колчеданной руды. Крупность лежалых хвостов составляла минус 0,16 мм, массовая доля меди - 0,13%, сульфидной серы - 28,2%, содержание золота - 1,23 г/т. Испытания проводили по схеме, включающей операции предварительной известково-воздушной обработки, цианирования и обезвреживания методом хлорирования.

Известково-воздушную обработку проводили в самотечной четырехкамерной установке с пневматическим перемешиванием при отношении Ж:Т=1:1, продолжительности - 6 ч, рН - 12 и расходе воздуха - 0,1 м3/м3⋅мин.

Цианирование осуществляли в аналогичной восьмикамерной установке предварительного (2 камеры) и сорбционного выщелачивания (6 камер). В качестве сорбента использовали активный уголь из скорлупы кокосовых орехов, удельный поток сорбента составлял 1,0 кг/т. Выщелачивание вели при отношении Ж:Т=1:1, суммарной продолжительности цианирования - 8 ч (из них: предварительное - 2 ч, сорбционное - 6 ч), расходе воздуха - 0,05 м3/м3 мин, рН=10,5-11,0 и концентрации NaCN - 100-150 мг/л.

В ходе испытаний получены хвосты цианирования с концентрацией золота в жидкой фазе пульпы 0,02 мг/л, в твердой фазе - 0,78 г/т, что обеспечило извлечение металла 35,0% при расходе NaCN 1,40 кг/т. Концентрация меди в жидкой фазе хвостов цианирования составила 193 мг/л, в насыщенном угле - 20,1 мг/г.

Хвосты цианирования с целью обезвреживания подвергали противоточной декантационной отмывке, полученные хвостовые воды непрерывно хлорировали в цепочке из трех механических агитаторов при рН=11,8 и ОВП на уровне 200-220 мВ, расход «активного хлора» составил 2,7 кг/т.

Полученный уголь подвергали автоклавно-щелочной десорбции при температуре 165°С и давлении 0,6 МПа. Элюаты подвергали электролизу при продолжительности 1 ч, плотности тока 25 А/м2 и напряжении 4,5 В. Массовая доля золота в катодном осадке составила 1,8% при операционном извлечении металла 99%.

Пример 1.2 по предлагаемому способу. Перерабатывали те же лежалые хвосты, операцию известково-воздушной обработки проводили в идентичных условиях. Переработку проводили в аналогичных условиях при суммарной продолжительности - 14 ч (из них: цианирование - 2 ч, кондиционирование - 4 ч, сорбционное обезметалливание - 6 ч).

В ходе испытаний получены хвосты цианирования с концентрацией золота в жидкой фазе пульпы 0,02 мг/л, в твердой фазе - 0,78 г/т, что обеспечило извлечение металла 35,0%. Концентрация меди в жидкой фазе хвостов цианирования составила 130 мг/л, в насыщенном угле - 14,2 мг/г.

Обезвреживание хвостов цианирования проводили в идентичных условиях, расход «активного хлора» составил 2,5 кг/т.

Десорбцию и электролиз проводили в аналогичных условиях. Массовая доля золота в катодном осадке составила 2,6%.

Пример 1.3 по предлагаемому способу. Перерабатывали те же лежалые хвосты, операцию известково-воздушной обработки проводили в идентичных условиях. Гидрометаллургическую переработку проводили в аналогичных условиях при суммарной продолжительности - 32 ч (из них: цианирование - 2 ч, кондиционирование - 24 ч, сорбционное обезметалливание - 6 ч). Удельный поток сорбента составлял 0,8 кг/т.

В ходе испытаний получены хвосты цианирования с концентрацией золота в жидкой фазе пульпы 0,01 мг/л, в твердой фазе - 0,78 г/т, что обеспечило извлечение металла 35,8%. Концентрация меди в жидкой фазе хвостов цианирования составила 58 мг/л, в насыщенном угле - 5,4 мг/г.

Обезвреживание хвостов цианирования проводили в идентичных условиях, расход «активного хлора» составил 2,4 кг/т.

Десорбцию и электролиз проводили в аналогичных условиях. Массовая доля золота в катодном осадке составила 8,3%.

Пример 1.4 по предлагаемому способу. Перерабатывали те же лежалые хвосты, операцию известково-воздушной обработки проводили в идентичных условиях. Переработку проводили в аналогичных условиях при суммарной продолжительности - 80 ч (из них: цианирование - 2 ч, кондиционирование - 72 ч, сорбционное обезметалливание - 6 ч). Удельный поток сорбента составлял 0,8 кг/т.

В ходе испытаний получены хвосты цианирования с концентрацией золота в жидкой фазе пульпы 0,01 мг/л, в твердой фазе - 0,78 г/т, что обеспечило извлечение металла 35,8%. Концентрация меди в жидкой фазе хвостов цианирования составила 4,1 мг/л, в насыщенном угле - 0,46 мг/г.

Обезвреживание хвостов цианирования проводили в идентичных условиях, расход «активного хлора» составил 2,1 кг/т.

Десорбцию и электролиз проводили в аналогичных условиях. Массовая доля золота в катодном осадке составила 65,8%.

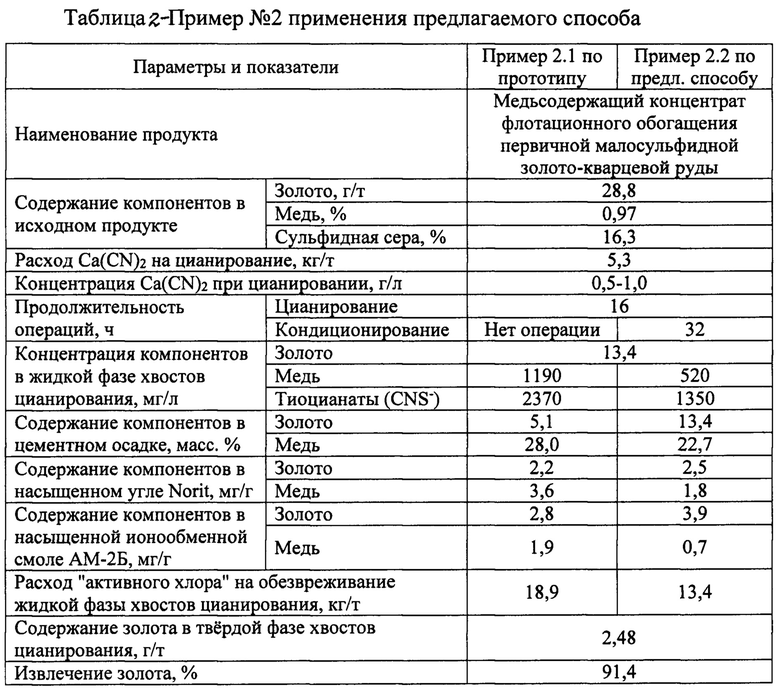

ПРИМЕР 2

По способу-прототипу проводили прямое цианирование медьсодержащего концентрата флотационного обогащения первичной малосульфидной золото-кварцевой руды. Крупность концентрата составляла минус 0,16 мм, массовая доля меди - 0,97%, сульфидной серы - 16,3%, золота - 28,8 г/т.

Выщелачивание осуществляли в реакторе с механическим перемешиванием при отношении Ж:Т=2:1, продолжительности цианирования - 16 ч, расходе воздуха - 0,05 м3/м3 мин, рН=11,0-11,5 и концентрации Ca(CN)2 - 0,5-1,0 г/л.

Концентрация золота в жидкой фазе пульпы хвостов цианирования составила 13,4 мг/л, в твердой фазе - 2,48 г/т, что обеспечило извлечение металла в жидкую фазу пульпы 91,4% при расходе Ca(CN)2 5,3 кг/т. Концентрация меди в жидкой фазе хвостовой пульпы составила - 3200 мг/л, тиоцианатов - 3370 мг/л.

Полученную пульпу фильтровали на вакуумном фильтре, кек на фильтре промывали водой при ее расходе 1 м3/т. Основной и промывной фильтраты объединяли, объединенный раствор делили на 3 равные порции и каждую порцию направляли на обеззолачивание в статических условиях по трем параллельным вариантам: цементация на цинк (загрузка цинковой стружки 3 кг на 1 м3 раствора), сорбция на уголь Norit RO 3515 и сорбция на смолу АМ-2Б (загрузка сорбентов по 2 об. %). Получен цементный осадок с массовым содержанием золота - 5,1%, меди - 28,0%, насыщенный уголь с содержанием золота - 2,2 мг/г, меди - 3,6 мг/г, насыщенная смола с содержанием золота - 2,8 мг/г, меди - 1,9 мг/г.

Обеззолоченный раствор хлорировали при рН=12,0 и ОВП на уровне 200-220 мВ, расход «активного хлора» составил 18,9 кг/т.

По предлагаемому способу тот же концентрат планировали в идентичных условиях, а затем проводили агитацию (кондиционирование) пульпы в течение 32 ч без добавления реагентов.

Концентрация золота в жидкой фазе пульпы хвостов цианирования составила 13,4 мг/л, в твердой фазе - 2,48 г/т, что обеспечило извлечение металла в жидкую фазу пульпы 91,4% при расходе Ca(CN)2 5,3 кг/т. Концентрация меди в жидкой фазе хвостовой пульпы составила - 520 мг/л, тиоцианатов - 1850 мг/л.

Пульпу обезвоживали, а полученный раствор обеззолачивали в идентичных условиях. Получен цементный осадок с массовым содержанием золота - 13,4%, меди - 22,7%, насыщенный уголь с содержанием золота - 2,5 мг/г, меди - 0,7 мг/г, насыщенная смола с содержанием золота - 3,9 мг/г, меди - 1,8 мг/г.

Рассмотренные примеры показывают, что в сравнении с известными способами предлагаемое изобретение позволило повысить массовую долю золота в насыщенных сорбентах и продуктивных цементных и катодных осадках в 1,1-36,4 раза, а также снизить расход «активного хлора» (гипохлорита кальция) на обезвреживание цианистых отходов в 1,1-1,4 раза.

СПИСОК ЛИТЕРАТУРЫ

1. Патент РФ №2223060, МПК С22В 11/00, з.97116590, заявл. 02.10.97, опубл. 10.12.98, бюл. №34

2. Металлургия благородных металлов / Под ред. Л.В. Чугаева. 2-е изд., перераб. и доп. М.: Металлургия, 1987. 432 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ МИНЕРАЛЬНОГО СЫРЬЯ МЕТОДОМ ЦИАНИРОВАНИЯ ПРИ ПЕРЕМЕШИВАНИИ | 2018 |

|

RU2705585C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРВИЧНЫХ ЗОЛОТОСУЛЬФИДНЫХ РУД | 2004 |

|

RU2256712C1 |

| СПОСОБ ОБЕЗЗОЛАЧИВАНИЯ И РЕГЕНЕРАЦИИ КАТОДОВ | 2019 |

|

RU2743195C1 |

| Способ переработки упорных углистых золотосодержащих концентратов | 2019 |

|

RU2728048C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ ЗОЛОТО | 1992 |

|

RU2034065C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОМЫШЬЯКОВЫХ РУД | 2005 |

|

RU2291909C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТО-МЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ | 2003 |

|

RU2234544C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД | 1993 |

|

RU2040562C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТО-МЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ | 2004 |

|

RU2261928C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУД И ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ | 2012 |

|

RU2490344C1 |

Изобретение относится к металлургии благородных металлов и используется для извлечения золота из медьсодержащего сульфидного сырья методом цианирования при перемешивании. При выщелачивании реагент (NaCN или другой цианид) подают в головные аппараты цианирования, затем проводят кондиционирование путем агитации пульпы в течение 4-72 ч без подачи реагентов с последующим обезметалливанием жидкой фазы пульпы. Техническим результатом является существенное повышение массовой доли золота в насыщенных сорбентах, продуктивных цементных и катодных осадках, а также снижение расхода реагентов на обезвреживание цианистых отходов. 2 з.п. ф-лы, 2 табл., 2 пр.

1. Способ извлечения золота из медьсодержащего сульфидного сырья, включающий цианирование при перемешивании и последующее обезметалливание жидкой фазы пульпы, отличающийся тем, что после операции цианирования проводят кондиционирование пульпы путем ее агитации в течение 4-72 ч без подачи реагентов с кратным снижением концентрации свободного цианида и меди в жидкой фазе пульпы.

2. Способ по п. 1, отличающийся тем, что после кондиционирования пульпу направляют на сорбционное обезметалливание с применением активного угля или ионообменной смолы без добавок свободного цианида.

3. Способ по п. 1, отличающийся тем, что после кондиционирования пульпу разделяют на выщелоченную твердую фазу и золотосодержащий раствор, который подвергают обеззолачиванию сорбционным или цементационным методом.

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ БЕДНЫХ МАЛОСУЛЬФИДНЫХ РУД | 2011 |

|

RU2465353C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОГО МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО МЕТАЛЛЫ | 2004 |

|

RU2265068C1 |

| WO 9629439 A1, 26.09.1996 | |||

| US 4752412 A, 21.06.1988 | |||

| WO 2013163712 A1, 07.11.2013. | |||

Авторы

Даты

2019-10-31—Публикация

2019-03-21—Подача