Областью применения предлагаемого способа является изготовление подвижных МЭМС-устройств, в том числе используемых в проекторах, 3D принтерах, установках лазерной декапсуляции, мультиобъектовых спектрометрах, устройствах телеориентирования, установках проекционной литографии и установках безмасочной литографии, в том числе рентгеновской и экстремальной ультрафиолетовой литографии.

Под матрицей понимается упорядоченный набор МЭМС-элементов, организованный в виде прямоугольного массива [1].

Большинство маршрутов изготовления МЭМС устройств требуют для своей реализации довольно специфического оборудования. Рабочие слои МЭМС устройств не должны вытравливаться в том, в чем вытравливается жертвенные слои. Для этого у них должна быть высокая селективность к этому травлению или они должны быть закрыты стойким материалом.

Известен способ, основанный на использовании поликристаллического или аморфного кремния [2]. Это способ формирования микромеханического устройства. В качестве жертвенных слоев используются пленки из поликристаллического или аморфного кремния, а в качестве структурных слоев используются пленки металлов. Вытравливание жертвенных слоев осуществляется методом сухого газофазного травления в парах дифторида ксенона. Способ включает в себя нанесение защитного слоя на подложку, нанесение первого разделительного жертвенного слоя, фотолитографию и травление контактных окон в первом жертвенном слое, нанесение первого структурного слоя на жертвенный слой и в контактные окна, фотолитографию и травление первого структурного слоя, в том числе вытравливаются области, предназначенные для будущего торсиона. Затем осаждается второй конструкционный слой, производится фотолитография и травление второго структурного слоя, в результате формируются торсионы. Далее осаждается второй жертвенный слой, производится фотолитография и травление контактных окон во втором жертвенном слое. Далее осаждается третий структурный слой, производится фотолитография и травление второго структурного слоя, в результате формируются отражающие элементы. После этого вытравливаются жертвенные слои.

Известный способ имеет следующие недостатки. Температуры процессов химического осаждения из газовой фазы поликристаллического или аморфного кремния более 550°С.Такая температура оказывает существенное негативное воздействие на металл разводки и контакты металл-полупроводник. Также поликристаллический кремний имеет характерный развитый рельеф кристаллитов на поверхности и напыляемый на него слой будет повторять этот рельеф, что ухудшает совершенство геометрии и равномерность механических характеристик между МЭМС-элементами. Также, развитая морфология поликремния, передавшись на отражающий слой металла, повысит рассеивание света, что является нежелательным. Развитая морфология поликристаллического кремния может быть устранена с помощью химико-механического полирования, тогда это потребует существенного усложнения и удорожания процесса производства.

Известен способ изготовления микрозеркал [3]. Микрозеркальное устройство, в котором микрозеркало подвешивается на торсионном подвесе и отклоняется посредством постепенного соединения с вертикальным гребенчатым электростатическим актюатором, расположенным под поверхностью микрозеркала. Прогрессивная рычажная система включает в себя пару торсионных пружин, которые соединены вместе и работают аналогично четырехзвенной -рычажной системе с пружинными шарнирами. Прогрессивная связь обеспечивает нелинейную жесткость пружины, что позволяет наклонять микрозеркало на любой угол в пределах его диапазона, практически без какой-либо электростатической нестабильности или гистерезисного поведения. На окисленную кремниевую пластину осаждается слой нитрида кремния, далее осаждается первый структурный слой легированного поликристаллического кремния, производится фотолитография и травление первого слоя поликристаллического кремния, далее осаждается первый разделительный жертвенный слой оксида кремния и выполняется его планаризация химико-механическим полированием, далее производится фотолитография и травление оксида кремния для формирования окон к первому слою поликремния, далее осаждается второй слой поликремния толщиной 1 мкм и производится фотолитография и травление второго слоя поликремния, в этом слое формируются торсионы, опоры и гребенчатые актюаторы, далее осаждается второй разделительный жертвенный слой из оксида кремния толщиной 0,3 мкм, фотолитография и травление оксида кремния для формирования окон ко второму слою поликремния, далее осаждается третий слой поликремния и так далее. Всего конструкция содержит пять слоев легированного поликремния и четыре жертвенных слоя оксида кремния. Жертвенные слои вытравливаются в растворе плавиковой кислоты, и на сформированные микрозеркала через трафарет напыляется 0,2 мкм металла для улучшения их отражательной способности. Описанный способ имеет следующие недостатки. Данная технология предполагает проведение высокотемпературных процессов отжига поликремния 1100°С, химического осаждения из газовой фазы при пониженном давлении поликремния 580°С и оксида кремния 750°С, что делает невозможным ее использование на пластинах с транзисторными структурами и алюминиевой металлической разводкой. Также для вытравливания используется жидкостное химическое травление в растворе плавиковой кислоты в течении 12 часов, что делает невозможным использование стандартной металлической разводки, кроме золотой. Процесс вакуумного напыления через трафарет обладает существенными недостатками: трудность обеспечения плотного равномерного прилегания трафарета к пластине, на пластине на момент напыления предполагается наличие вывешенных МЭМС-структур, которые легко могут быть повреждены при касании трафаретом, следовательно, должен быть обеспечен зазор между пластиной и трафаретом. Чем больше зазор между пластиной и трафаретом, тем сильнее подпыление в область геометрической тени. Вблизи границы области геометрической тени маски толщина напыляемого материала плавно убывает, таким образом получается существенная неравномерность толщины. Кроме этого, минимальные размеры элементов на трафаретах сильно ограничены, таким образом, это ограничивает миниатюризацию МЭМС-устройства, изготавливаемого с применением данной технологии. Поликристаллический кремний обладает характерной морфологией, которая при толщине 2,25 мкм обеспечит высокую шероховатость поверхности микрозеркала и высокое рассеивание света. Наиболее близким, по технической сути является способ изготовления цифрового микрозеркального устройства и способ изготовления проекционной дисплейной системы с его использованием, принятый за прототип [4]. Способ изготовления цифрового микрозеркального устройства, содержащий набор слоев материалов, включающий разделительный жертвенный слой из фоторезиста, включающий несколько отверстий, схему управления, расположенную в полупроводниковой подложке, слой материала торсиона из алюминиевого сплава, расположенный над разделительным жертвенным слоем и внутри отверстий, и слой опор торсиона из оксида кремния, расположенный над слоем торсиона и внутри отверстий, формирование топологии слоя торсиона поверх слоя опор торсиона с использованием фоторезиста, формирование топологии слоя торсиона с использованием потравленного по фоторезистивной маске слоя опор торсиона как твердой маски, удаление слоя опор торсиона с верхних поверхностей потравленного слоя торсионов (при этом он остается на боковых поверхностях в контактных окнах). Во втором разделительном жертвенном слое, формируемым над слоем торсионов, формируются окна и поверх него и в контактных окнах формируется слой отражающего материала, после формирования рисунка в отражающем слое производится вытравливание первого и второго жертвенных слоев, в результате чего конструкция высвобождается и становится подвижной. Данный способ имеет следующие недостатки. В качестве жертвенных слоев используются слои фоторезиста. Это исключает возможность проведения жидкостных химических обработок, например в диметилформамиде, после формирования первого жертвенного слоя. Так как кристаллы МЭМС-изделий имеют большую площадь, то исключение жидкостных обработок из технологического маршрута на завершающей части маршрута, включающей три фотолитографии и четыре плазмохимических травления, резко повышает требования к электровакуумной гигиене на производстве и привносимой дефектности на каждом из процессов. Так как для движения МЭМС-устройств, изготавливаемых по данной технологии, используется электростатика, а следовательно, и высокие напряжения, то наличие дефектов в виде проколов изоляции и коротких замыканий металлических элементов является крайне существенным. Если требуется сформировать на отражающем слое, например, слой многослойного отражающего покрытия для экстремального ультрафиолета, то может требоваться проведение химико-механического полирования и напыление, совмещенное с ионно-лучевым травлением и подогревом подложки, что невозможно при наличии на пластине фоторезиста в качестве материала жертвенных слоев. Также, для формирования отражающего слоя может потребоваться использование атомно-слоевого осаждения, при этом даже у плазмоактивируемого процесса атомно-слоевого осаждения рабочая температура более 250°С, что делает невозможным осаждение на пластины с фоторезистом.

Задачей изобретения является улучшение геометрии МЭМС микрозеркал и эффективности их изготовления.

Решением задачи является способ изготовления матрицы МЭМС микрозеркал, включающий осаждение металлического слоя торсионов, фотолитографию и травление слоя торсионов, напыление отражающего слоя, литографию и травление отражающего слоя, вытравливание второго и первого разделительных жертвенных слоев, отличающийся тем, что перед формированием слоя торсионов на подложку со слоями металлической разводки, образующей, в том числе, нижние электроды матрицы и межслойной изоляции из оксида кремния, осаждается слой нитрида алюминия, производится фотолитография и травление контактных окон в слое нитрида алюминия, производится плазмохимическое осаждение слоя нитрида кремния, являющегося первым разделительным жертвенным слоем, фотолитография и травление контактных окон в слое нитрида кремния и после формирования топологии слоя торсионов производится плазмохимическое осаждение второго разделительного жертвенного слоя нитрида кремния, фотолитография и травление контактных окон во втором слое нитрида кремния.

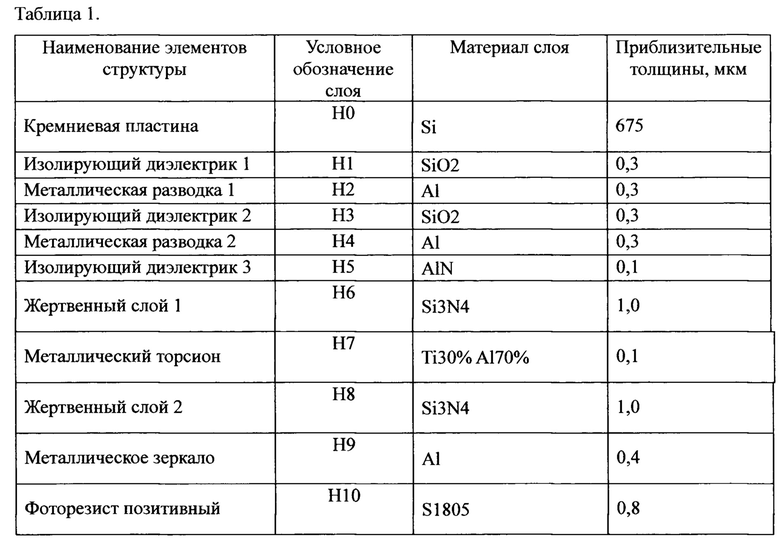

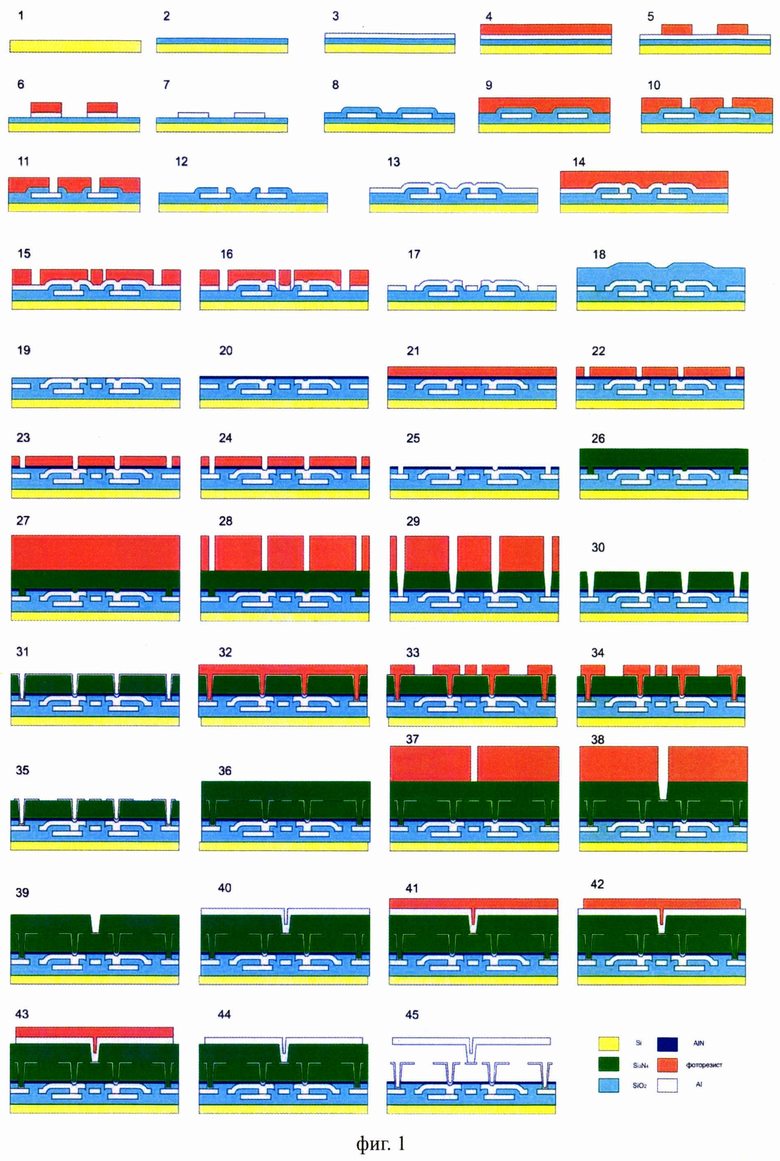

Поставленная задача решается за счет использования в качестве жертвенных слоем нитрида кремния вместо слоев фоторезиста. Вместо жертвенного слоя со специальным образом обработанным фоторезистом (засветка большой дозой глубокого ультрафиолета и отжиг), используется осаждаемый плазмохимически нитрид кремния. За счет этого решается проблема недостаточной температурной стабильностью фоторезиста при температурах более 150°С, требуемых для проведения многих технологических операций. Температурная стабильность нитрида кремния перестает быть ограничивающим фактором. В плане ограничения рабочих температур процессов основным ограничителем становится металлизация. Так для алюминиевой разводки допустимыми являются температуры до 500°С. Таким образом, существенно повышается максимальная допустимая температура процессов после осаждения первого жертвенного слоя. Нитрид кремния стабилен при температурах процессов плазмохимического осаждения, которые обычно не превышают 350°С, и температурах атомно-слоевого осаждения, которые обычно не превышают 450°С. За счет этого обеспечивается возможность проведения процессов плазменно-химического осаждения из паровой фазы, плазменно-стимулированного атомно-слоевого осаждения и химического метода нанесения тонких пленок веществ на подложку из газовой фазы. Улучшение геометрии МЭМС микрозеркал обеспечивается за счет проведения химико-механического полирования (СМР), так как нитрид кремния является твердым диэлектриком, технологически допустимым для операций химико-механического полирования и последующей отмывки абразивной суспензией с продуктами абразии. Применение химико-механического полирования верхнего жертвенного слоя обеспечивает возможность совершенствования геометрии отражающего слоя МЭМС микрозеркал и геометрии МЭМС микрозеркал в целом. Улучшение эффективности изготовления МЭМС микрозеркал обеспечивается за счет того, что нитрид кремния обладает высокой химической стойкостью и нерастворим в органических растворителях, поэтому появляется возможность применения операций жидкостной химической обработки в органических растворителях и снимателях, что существенно снижает дефектность, повышает процент выхода годных, улучшает адгезию слоев, уменьшает вероятность коррозии металла из-за остаточных продуктов плазмохимического травления, снижает требования к классу чистоты производственных помещений и к привносимой дефектности процессов. Кроме того, формирование подвижных МЭМС элементов на подложках с транзисторными структурами и стандартной металлической разводкой возможно за счет того, что нитрид кремния является стандартным диэлектриком в кремниевой технологии и может быть плазмохимически осажден после формирования слоев металлической разводки. За счет этого обеспечивается возможность формирования подвижных МЭМС-элементов на подложках с транзисторными структурами и стандартной металлической разводкой. Способ изготовления матрицы МЭМС микрозеркал поясняется фиг. 1-9: фиг. 1 - приведены разрезы структур на операциях технологического маршрута с жертвенными слоями нитрида кремния, где:

1 - исходная пластина,

2 - плазмохимическое осаждение оксида кремния,

3 - напыление алюминия,

4 - нанесение фоторезиста,

5 - проекционная фотолитография (первый слой разводки),

6 - реактивно-ионное травление металла разводки 1,

7 - снятие фоторезиста,

8 - плазмохимическое осаждение оксида кремния,

9 - нанесение фоторезиста,

10 - проекционная фотолитография (контактные окна между первым и вторым слоями разводки),

11 - реактивно-ионное травление SiO2 межслойной изоляции,

12 - снятие фоторезиста,

13 - напыление алюминия,

14 - нанесение фоторезиста,

15 - проекционная фотолитография (второй слой разводки),

16 - реактивно-ионное травление металла разводки 2,

17 - снятие фоторезиста,

18 - плазменное осаждение оксида кремния,

19 - химико-механическое полирование,

20 - напыление нитрида алюминия,

21 - нанесение фоторезиста,

22 - фотолитография (контактные окна от разводки к торсиону),

23 - реактивно-ионное травление нитрида алюминия в хлорной плазме,

24 - реактивно-ионное травление оксида кремния во фторной плазме,

25 - снятие фоторезиста,

26 - плазмохимическое осаждение нитрида кремния (первого разделительного жертвенного слоя),

27 - нанесение фоторезиста,

28 - проекционная фотолитография (контакты от разводки к торсиону),

29 - реактивно-ионное травление нитрида кремния,

30 - снятие фоторезиста,

31 - напыление алюминиевого сплава (материала торсионов),

32 - нанесение фоторезиста,

33 - проекционная фотолитография (слой торсионов),

34 - реактивно-ионное травление материала торсионов в хлорной плазме,

35 - снятие фоторезиста,

36 - плазмохимическое осаждение нитрида кремния (второго разделительного жертвенного слоя),

37 - проекционная фотолитография (контакты от разводки к торсиону),

38 - реактивно-ионное травление нитрида кремния,

39 - снятие фоторезиста,

40 - напыление алюминия (материал отражающего слоя),

41 - нанесение фоторезиста,

42 - проекционная фотолитография (слой зеркал),

43 - реактивно-ионное травление материала торсионов в хлорной плазме,

44 - снятие фоторезиста,

45 - плазмохимическое травление нитрида кремния в изотропном режиме в SF6 (вытравливание жертвенного слоя).

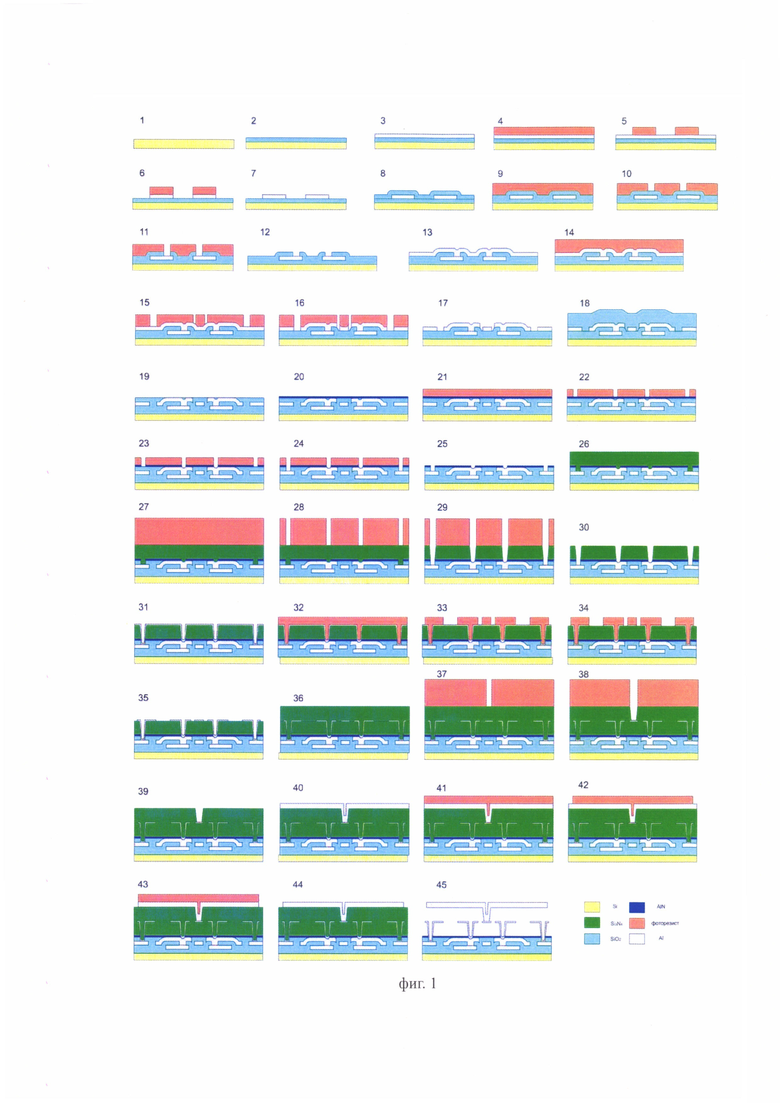

фиг. 2 - приведены толщины слоев, представленных на фиг. 1:

Н0 - кремниевая пластина,

H1 - изолирующий диэлектрик 1,

Н2 - металлическая разводка 1,

Н3 - изолирующий диэлектрик 2,

Н4 - металлическая разводка 2,

Н5 - изолирующий диэлектрик 3,

Н6 - жертвенный слой 1,

Н7 - металлический торсион,

Н8 - жертвенный слой 2,

Н9 - металлическое зеркало,

Н10 - фоторизист позитивный.

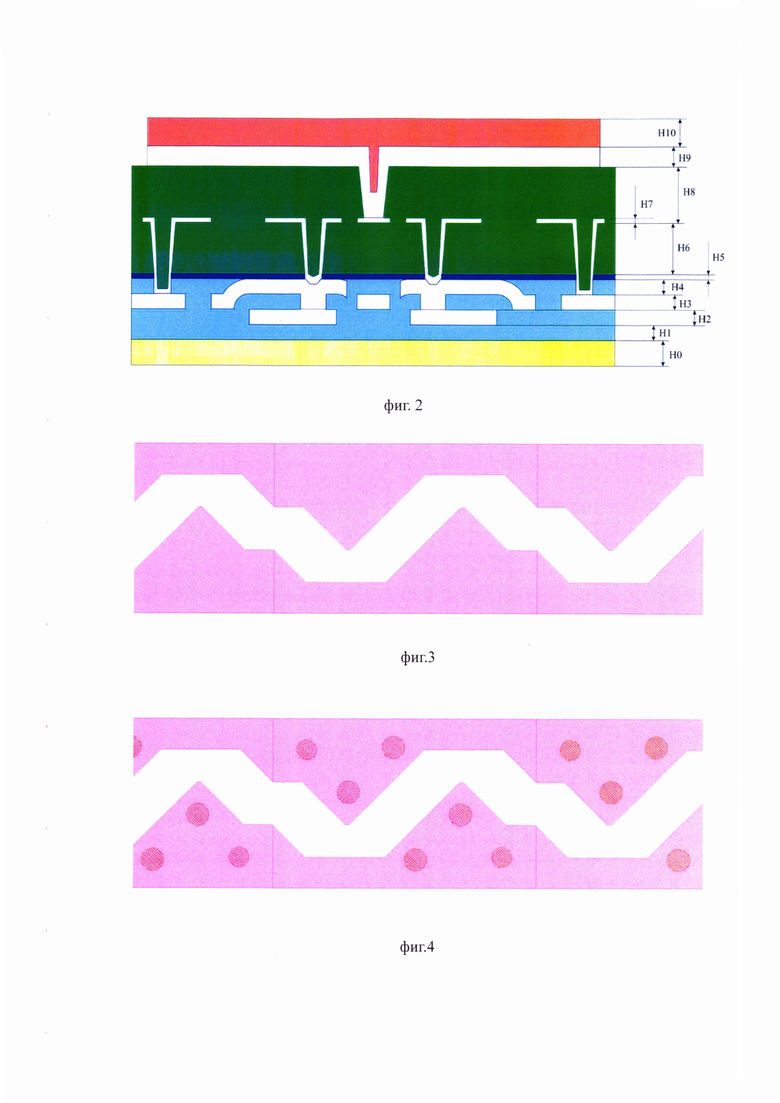

фиг. 3 - пример топологии первого слоя металлической разводки соответствует виду сверху фиг. 1, п. 7,

фиг. 4 - пример топологии контактных окон от первого слоя разводки ко второму соответствует виду сверху фиг. 1, п. 12,

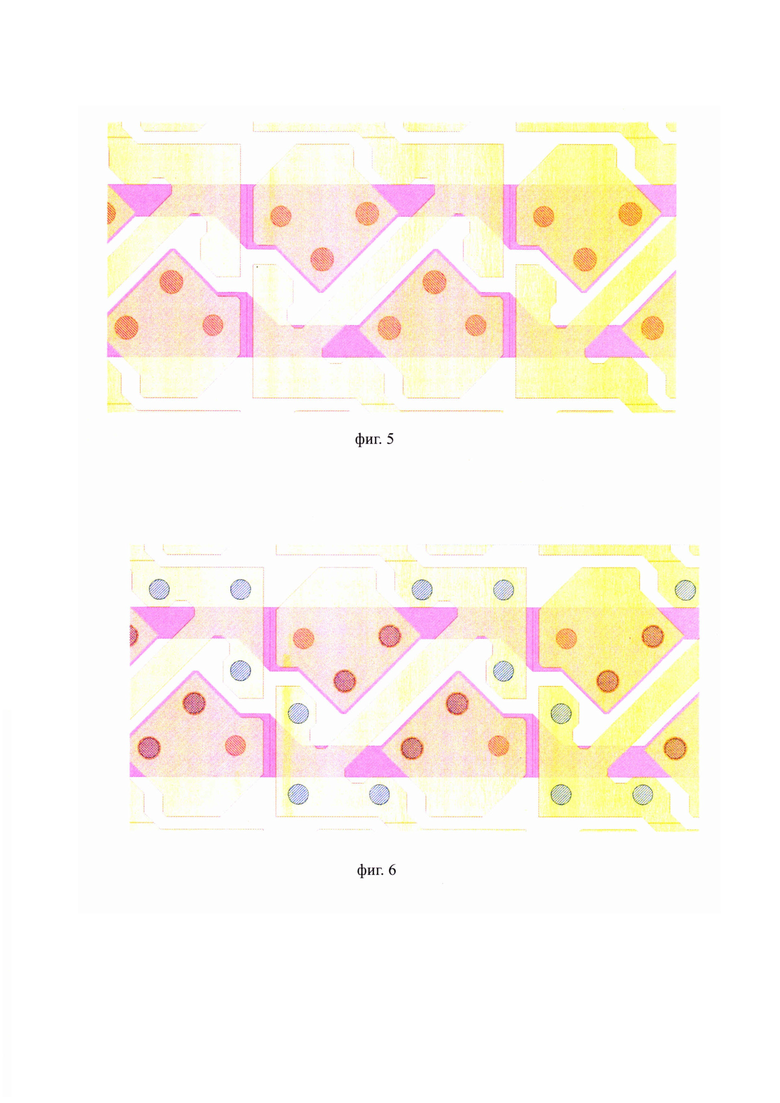

фиг. 5 - пример топологии второго слоя металлической разводки соответствует виду сверху фиг. 1, п. 17,

фиг. 6 - пример топологии слоя контактных окон от второго слоя металла к слою торсионов соответствует виду сверху фиг. 1, п. 25,

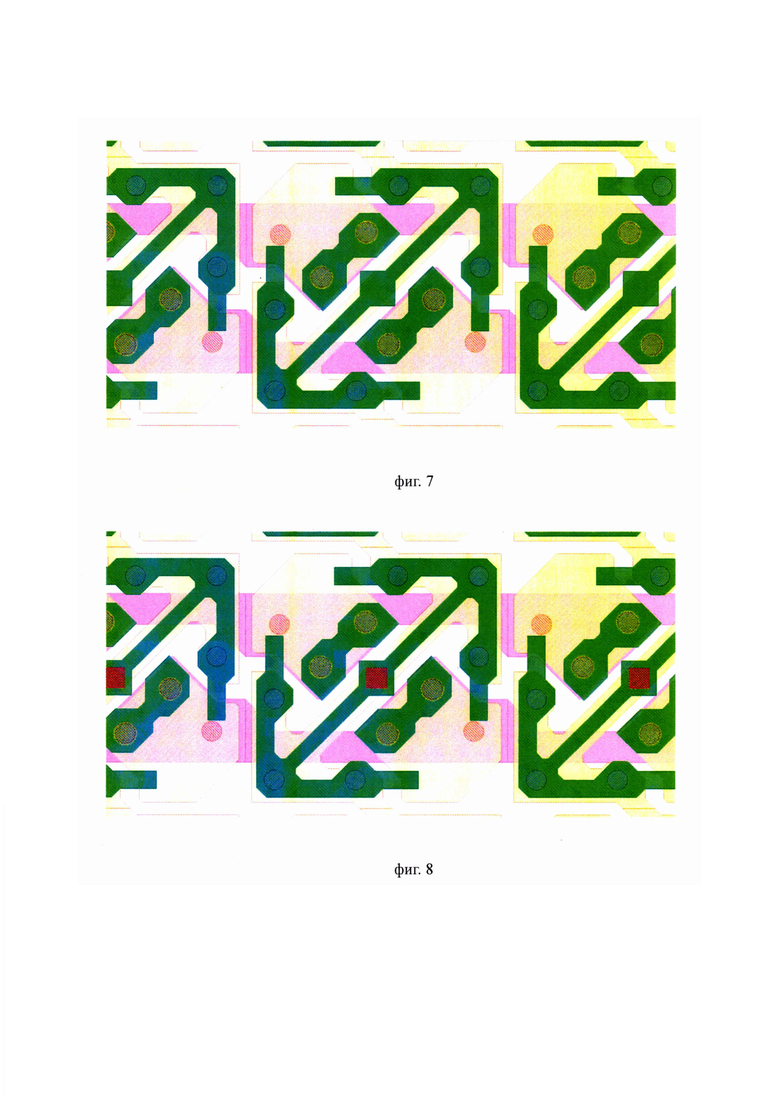

фиг. 7 - пример топологии слоя торсионов соответствует виду сверху фиг. 1, п. 35,

фиг. 8 - пример топологии слоя контактных окон от слоя торсионов к отражающему слою

соответствует виду сверху фиг. 1, п. 39,

фиг. 9 - пример топологии отражающего слоя соответствует виду сверху фиг. 1, п. 44.

Способ изготовления матрицы МЭМС микрозеркал реализуется в результате следующих технологических операций:

на пластине с металлической разводкой, в топологии слоев которой присутствуют области тянущих электродов и области для контактов к слою торсионов и межслойной изоляции из оксида кремния, на которой выполнена планаризация химико-механическим полированием (фиг. 1, п. 1-19), осаждается магнетронным напылением либо атомно-слоевым осаждением слой нитрида алюминия (фиг. 1, п. 20);

производится фотолитография и реактивно-ионное травление контактных окон в слое нитрида алюминия, при этом вскрываются контакты от верхнего слоя металла разводки к формируемому далее слою торсионов (фиг. 1, п. 21-25); проводится плазмохимическое осаждение слоя нитрида кремния, являющегося первым разделительным жертвенным слоем (фиг. 1, п. 26); производится фотолитография и травление контактных окон в слое нитрида кремния, при этом вскрываются контакты от верхнего слоя металла к формируемому далее слою торсионов (фиг. 1, п. 27-30);

производится осаждение металлического слоя торсионов, при этом напыление производится на таком оборудовании и таким методом, которые обеспечивают высокую конформность напыляемой пленки, то есть близость толщин на горизонтальных и на наклонных поверхностях (фиг. 1, п. 31), за счет этого запыленные боковые стенки контактных окон после вытравливания жертвенных слоев останутся в качестве опор вывешиваемой конструкции; производится фотолитография и реактивно-ионное травление металла для формирования топологии слоя торсионов (фиг. 1, п. 32-35);

производится плазмохимическое осаждение слоя нитрида кремния, являющегося вторым разделительным жертвенным слоем (фиг. 1, п. 36);

производится фотолитография и реактивно-ионное травление контактных окон в слое нитрида кремния, при этом вскрываются контакты от металла торсионов к формируемому далее отражающему слою (фиг .1, п. 37-39); производится напыление отражающего слоя (фиг. 1, п. 40); производится фотолитография и травление для формирования топологии отражающего слоя (фиг. 1, п. 41-44);

производится вытравливание жертвенных слоев нитрида кремния плазмохимическим травлением в плазме гексафторида серы для высвобождения подвижных частей МЭМС микрозеркала (фиг. 1, п. 45). Если требуется сформировать на поверхности зеркал слой со специальными отражающими свойствами, например, многослойное брэгговское зеркало для экстремального ультрафиолета из слоев молибдена и кремния, которые травятся во фторной плазме, то эти слои должны осаждаться после напыления алюминия (фиг. 1, п. 40). После этого должна быть проведена фотолитография слоя зеркал как на (фиг. 1, п. 42), но с более высокой дозой экспонирования. Далее должно быть проведено реактивно-ионное травление слоев брэгговского зеркала и снятие фоторезиста. После этого должно быть произведено осаждение защитного покрытия, например, нитрида алюминия, которое предотвратит вытравливание слоя при травлении жертвенных слоев во фторной плазме. После вытравливания жертвенных слоев защитный слой может быть удален с помощью ионно-лучевого травления.

В таблице 1 приведены примерные характеристики и данные слоев.

Матричная структура в соответствии с заявляемым способом изготовления матрицы МЭМС микрозеркал реализуется за счет наличия горизонтальных (фиг. 3) и вертикальных (фиг. 5) шин.

Для апробации способа изготовления матрицы МЭМС микрозеркал было проведено изготовление опытной партии на пластинах диаметром 150 мм с использованием проекционной фотолитографии с минимальными размерами 0,7 мкм. Проведенные лабораторные исследования подтвердили высокие технические характеристики отражательной способности матрицы МЭМС микрозеркал и возможности динамического управления. МЭМС микрозеркала имеют два устойчивых состояния при минимальном потреблении в режиме нахождения в одном из них. Это позволяет снизить потребляемую мощность и увеличить частоту переключения, так как время переключения зависит лишь от момента инерции МЭМС микрозеркала и величины управляющего потенциала. Оценки показывают, что для МЭМС микрозеркал с характерными размерами порядка 20 мкм время переключения составляет порядка 10 мкс. Заявляемый способ изготовления матрицы МЭМС микрозеркал позволяет улучшить геометрию МЭМС микрозеркал за счет применения химико-механического полирования, так как нитрид кремния является твердым диэлектриком, технологически допустимым для операций химико-механического полирования и последующей отмывки абразивной суспензией с продуктами абразии. Это обеспечивает возможность совершенствования геометрии отражающих слоев и МЭМС микрозеркал в целом. Улучшение эффективности изготовления матрицы МЭМС микрозеркал обеспечивается за счет снижения дефектности, повышения процента выхода годных, улучшения адгезии слоев, уменьшения вероятности коррозии металла из-за остаточных продуктов плазмохимического травления и снижения требований к классу чистоты производственных помещений и к привносимой дефектности процессов.

Источники информации:

1. Gehner A, Doleschal W, Elgner A, Kauert R, Kunze D, Wildenhain M. Active-matrix-addressed micromirror array for wavefront correction in adaptive optics. In: Motamedi ME, Goering R, editors. Moems Miniaturized Syst. Ii 2001; vol. 4561:265-75.

2. Патент США №2001040675.

3. Патент США 7529016.

4. Патент США №7450297 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления МОП-интегральных схем с поликремниевыми резисторами | 1988 |

|

SU1575849A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КМОП ТРАНЗИСТОРОВ С ПРИПОДНЯТЫМИ ЭЛЕКТРОДАМИ | 2006 |

|

RU2329566C1 |

| СПОСОБ ФОРМИРОВАНИЯ АКТИВНЫХ СТРУКТУР ДЛЯ МИКРОЭЛЕКТРОННЫХ УСТРОЙСТВ И МИКРОЭЛЕКТРОННОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ АКТИВНЫЕ СТРУКТУРЫ | 2020 |

|

RU2749070C1 |

| Способ формирования контактных окон в слое защитного основания высоковольтного прибора | 2016 |

|

RU2645920C2 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОУРОВНЕВЫХ МЕДНЫХ МЕЖСОЕДИНЕНИЙ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ С ИСПОЛЬЗОВАНИЕМ ВОЛЬФРАМОВОЙ ЖЕСТКОЙ МАСКИ | 2013 |

|

RU2523064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИС НА БИПОЛЯРНЫХ ТРАНЗИСТОРАХ | 1988 |

|

SU1538830A1 |

| КОНСТРУКЦИЯ ДИСКРЕТНОГО СВЧ LDMOS-ТРАНЗИСТОРНОГО КРИСТАЛЛА С УСОВЕРШЕНСТВОВАННОЙ ЭКРАНИРУЮЩЕЙ ШИНОЙ ИСТОКА | 2024 |

|

RU2819579C1 |

| Способ изготовления МОП-интегральных схем с поликремниевыми резисторами | 1989 |

|

SU1609399A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1989 |

|

SU1702825A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНТИЛЕВЕРА СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2007 |

|

RU2335033C1 |

Изобретение относится к способам изготовления подвижных МЭМС-устройств. Способ изготовления матрицы МЭМС микрозеркал включает осаждение металлического слоя торсионов, фотолитографию и травление слоя торсионов, напыление отражающего слоя, литографию и травление отражающего слоя, вытравливание второго и первого разделительных жертвенных слоев. Перед формированием слоя торсионов на подложку со слоями металлической разводки, образующей в том числе нижние электроды матрицы и межслойной изоляции из оксида кремния, осаждается слой нитрида алюминия, производится фотолитография и травление контактных окон в слое нитрида алюминия, плазмохимическое осаждение слоя нитрида кремния, являющегося первым разделительным жертвенным слоем, фотолитография и травление контактных окон в слое нитрида кремния и после формирования топологии слоя торсионов производится плазмохимическое осаждение второго разделительного жертвенного слоя нитрида кремния, фотолитография и травление контактных окон во втором слое нитрида кремния. Технический результат - улучшение геометрии МЭМС микрозеркал и повышение эффективности их изготовления. 9 ил., 1 табл.

Способ изготовления матрицы МЭМС микрозеркал, включающий осаждение металлического слоя торсионов, фотолитографию и травление слоя торсионов, напыление отражающего слоя, литографию и травление отражающего слоя, вытравливание второго и первого разделительных жертвенных слоев, отличающийся тем, что перед формированием слоя торсионов на подложку со слоями металлической разводки, образующей в том числе нижние электроды матрицы и межслойной изоляции из оксида кремния, осаждается слой нитрида алюминия, производится фотолитография и травление контактных окон в слое нитрида алюминия, производится плазмохимическое осаждение слоя нитрида кремния, являющегося первым разделительным жертвенным слоем, фотолитография и травление контактных окон в слое нитрида кремния и после формирования топологии слоя торсионов производится плазмохимическое осаждение второго разделительного жертвенного слоя нитрида кремния, фотолитография и травление контактных окон во втором слое нитрида кремния.

| CN 114112085 A, 01.03.2022 | |||

| US 2008122020 A1, 29.05.2008 | |||

| CN 102800872 A, 28.11.2012. |

Авторы

Даты

2024-12-24—Публикация

2024-07-19—Подача