Изобретение относится к области производства композитных изделий, в частности к способу изготовления композитных плит используемых при строительстве дорожных покрытий для проездов по доставке техники в условиях бездорожья, временных площадок и проездов для защиты верхнего слоя почвы (газонов); покрытий при проведении общественных мероприятий, технологических проездов и площадок при производстве строительно-монтажных работ на магистральных трубопроводах и др.

В настоящее время композитные материалы (ПКМ) все чаще применяют в различных отраслях промышленности, в том числе, в таких как авиа-, судостроение, строительство дорожных покрытий.

Для производства композитных изделий, предпочтительно, крупногабаритных, различной формы используют, в частности, технологию Ligt RTM, в основе которой используется вакуумирование рабочей полости оснастки на основе матрицы и пуансона со сформированным в ней технологическим пакетом с армирующими стекломатериалами и инжекцию под низким давлением полимерного связующего с получением после отверждения связующего многослойного композитного изделия.

Известен способ изготовления композитных плит, заключающийся в укладке на формообразующую поверхность матрицы рабочей оснастки технологического пакета на основе нижних армирующих слоев стекломатериалов, блока среднего слоя, верхних армирующих слоев стекломатериалов, в формировании герметизированной рабочей полости с использованием пуансона, в вакуумировании сформированной рабочей полости с инжекцией в нее полимерного связующего, при этом в качестве блока среднего слоя используют предварительно сформированные плиты из последовательно уложенных в ряд брусьев с трапециевидным поперечным сечением из вспененного полимерного материала, в получении после отверждения полимерного связующего композитной плиты со стеклопластиковой оболочкой блока среднего слоя (см. патент RU №2507071, опубл. 20.02.2014 г).

Однако использование в технологическом процессе блока среднего слоя трапециевидных брусьев из вспененного полимерного материала может привести к образованию в этом материале в процессе вакуумирования микротрещин, что ухудшит эксплуатационную надежность полученного композитного изделия в условиях силовых нагрузок, характерных для эксплуатации строительных материалов, а поочередная укладка брусьев широким основанием вверх/вниз увеличивает трудозатраты при формировании блока среднего слоя

Использование композитных плит при строительстве дорожных покрытий на основе полимерных материалов усложняет утилизацию данных материалов, что ухудшает экологическую обстановку окружающей среды особенно в труднодоступных природно-климатических зонах, а эксплуатация дорожных покрытий на основе данных материалов в климатических зонах с повышенной солнечной радиацией снижает их надежность вследствие ускорения окислительных процессов в полимерных материалах.

Известен способ изготовления композитной плиты для дорожных покрытий, заключающийся в укладке на формообразующую поверхность матрицы рабочей оснастки технологического пакета на основе нижних армирующих слоев стекломатериалов, блока среднего слоя, верхних армирующих слоев стекломатериалов, в формировании герметизированной рабочей полости с использованием пуансона, в вакуумировании рабочей полости с инжекцией в нее полимерного связующего, при этом в качестве блока среднего слоя используют предварительно сформированную прямоугольную в плане шестигранную плиту из последовательно уложенных в ряд LVL-брусьев, в получении в после отверждения полимерного связующего композитной плиты со стеклопластиковой оболочкой на блоке среднего слоя (см патент RU №2620805).

Использование при реализации данного технического решения блока среднего слоя из последовательно уложенных в ряд LVL-брусьев способствует:

повыщению надежности эксплуатации дорожных покрытий при их использовании благодаря структуре геометрических параметров ЛВЛ-брусьев, обеспечивающих стабильность линейных размеров в независимости от сезонных факторов и изменений окружающей среды;

улучшению экологичности окружающей среды вследствие упрощения процесса утилизации образуемых отходов из традиционных строительных материалов.

При реализации данного технического решения формирование блока среднего слоя из уложенных в ряд LVL- брусьев осуществляют путем соединения их между собой параллельно расположенными и поперечно ориентированными к их продольной оси жесткими тягами для стягивания брусьев, в которых выполняют соосные отверстия для тяг, что значительно усложняет технологический процесс формирования блока среднего слоя при изготовлении плиты длиной до 6 (м) в соответствии с технологическими требованиями строительства сборно-разборных дорожных покрытий (см. ГОСТ 25912-2015).

Использование для соединения брусьев между собой параллельно расположенных жестких тяг и соединяющих их накладок может привести к механическому разрушению брусьев при эксплуатации дорожного покрытия вследствие различных силовых нагрузок, воспринимаемых жесткими тягами.

Технический результат настоящего изобретения состоит в повышении эксплуатационной надежности композитных плит при строительстве дорожного покрытия

Для решения поставленной технической задачи предложен способ изготовления композитной плиты для дорожных покрытий, заключающийся в укладке на формообразующую поверхность матрицы рабочей оснастки технологического пакета на основе нижних армирующих слоев стекломатериалов, блока среднего слоя, верхних армирующих слоев стекломатериалов, в формировании герметизированной рабочей полости с использованием пуансона, в вакуумировании рабочей полости с инжекцией в нее полимерного связующего, при этом в качестве блока среднего слоя используют предварительно сформированную прямоугольную в плане шестигранную плиту из последовательно уложенных в ряд LVL-брусьев, в получении после отверждения полимерного связующего композитной плиты со стеклопластиковой оболочкой на блоке среднего слоя, согласно изобретения, блок среднего слоя из LVL-брусьев формируют из поярусно расположенных и параллельных плит с размещением листов фанеры между ними, контактно взаимодействующих с внутренними поверхностями плит и соединяемых с их LVL-брусьями, которые при формировании плит нижнего и верхнего яруса смещают относительно друг друга в продольно и поперечно ориентированных направлениях с образованием на плите каждого яруса со стороны их смежных боковин консольных выступов, которые на плите следующего яруса оппозитны относительно выступов плиты предыдущего яруса, при этом в составе нижнего и верхнего армирующих слоев стекломатериалов используют контактирующие с торцовыми поверхностями поярусно расположенных плит сэндвич-маты, на один из которых при образовании верхнего слоя стекломатериалов укладывают ткань ровинговую из стекловолокна, а другой сэндвич-мат укладывают на ткань ровинговую при размещении ее на слое нижнего сэндвич-мата, плотность «p1» которого превышает плотность «р» сэндвич-матов указанных слоев, контактирующих с торцовыми поверхностями плит, сэндвич-мат плотностью «p1» при формировании нижнего армирующего слоя стекломатериалов интегрируют в жидкий полиуретановый компаунд, который наносят на формообразующую поверхность матрицы рабочей оснастки с выполненными на ней выемками-рифлениями для образования на торцовой рабочей поверхности полученной композитной плиты после отверждения полимерного связующего износостойкого покрытия с выступами-рифлениями.

Согласно изобретения, при формировании блока среднего слоя на консольных выступах LVL-брусьев плит верхнего и нижнего яруса выполняют соосные отверстия с армированием их стекломатериалом, в которых при получении композитной плиты размещают замковые соединения для стыковки смежных плит при формировании дорожного покрытия.

Согласно изобретения, контактирующие с торцовыми поверхностями поярусно расположенных плит блока среднего слоя сэндвич-маты имеют плотность «p»=770-790 г/м2 или плотность «p»=550-570 г/м2.

Согласно изобретения, сэндвич-мат интегрированный в жидкий полиуретановый компаунд имеет плотность «p1»=1440-1460 г/м2 или «p1»=1080-1100 г/м2

При реализации изобретения благодаря использованию в реализуемом процессе изготовления композитной плиты для дорожного покрытия технологического пакета на основе блока среднего слоя из поярусно расположенных плит на основе LVL-брусьев с образованием на них консольных выступов, используемых стекломатериалов с послойной их выкладкой, обеспечивается изготовление композитных плит для строительства сборно-разборных дорожных покрытий эксплуатационно надежных к силовым нагрузкам за счет равномерности их распределения по поверхностям плит блока среднего слоя и надежности стыковки смежных композитных плит при строительстве дорожного покрытия.

При анализе известного уровня техники не выявлено технических решений, имеющих аналогичную заявляемому техническому решению совокупность признаков для решения заявленного технического результата, что свидетельствует о соответствии заявляемого технического решения критериям изобретения «новизна», «изобретательский уровень».

При реализации изобретения используют традиционно известные материалы и технологическое оборудование, что свидетельствует о его соответствии критерию «промышленная применимость».

Изобретение поясняется нижеприведенным описанием и проиллюстрированными графическими материалами, где на:

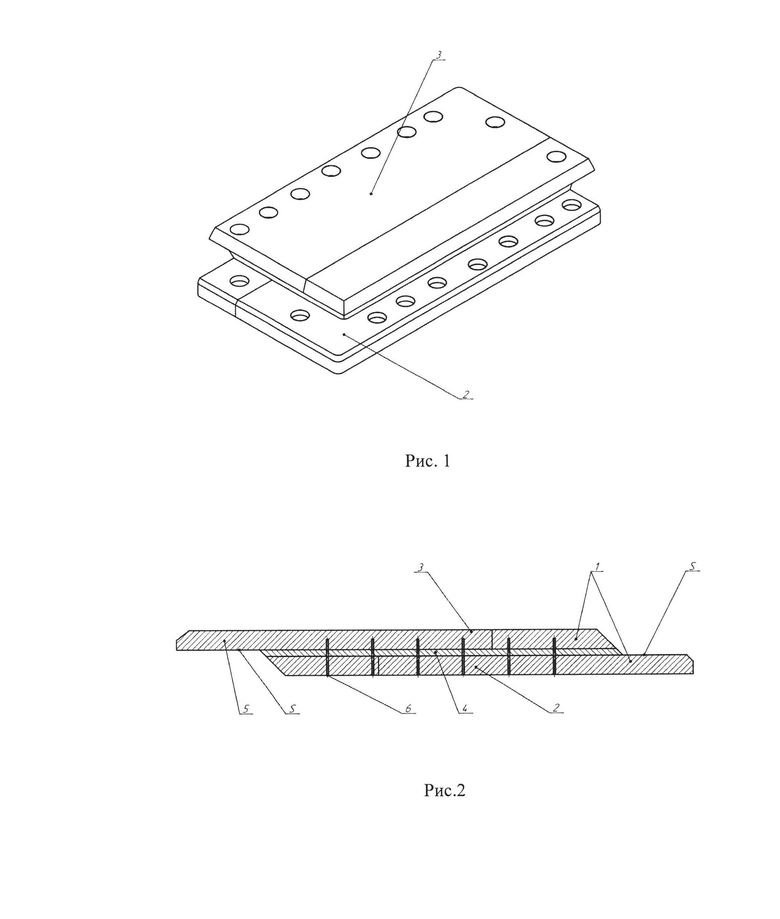

Рис. 1 -показан блок среднего слоя (общий вид);

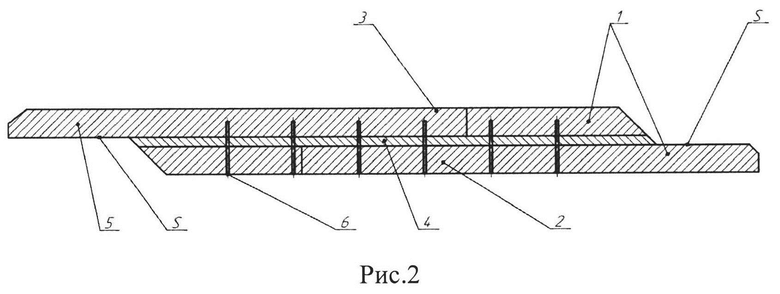

Рис 2- тоже, что на рис. 1-поперечный разрез.

На данных рис. поз l-LVL-брус, поз. 2 и 3- поярусно расположенные шестигранные плиты на основе рядов последовательно расположенных LVL-брусьев, поз. 4- листы фанеры, поз. 5- консольные выступы; поз 6- отверстия для замковых соединений для стыковки композитных плит в сборно-разборное дорожное покрытие.

При реализации изобретения для образования технологического пакета используют:

конструкционный материал на основе LVL- бруса для изготовления блока среднего слоя. Данный конструкционный материал изготовлен по технологии склейки нескольких слоев лущеного шпона хвойных пород толщиной порядка 3 мм, при параллельном расположении волокон древесины смежных слоев, склеенных между собой фенол-формальдегидным связующим.. В качестве данного конструкционного материала используют LVL-брус ULTRALAM X 39×1250×5660 (мм) и LVL-брус ULTRALAM 39×600(мм), которые имеют в своей структуре как продольно, так и поперечно ориентированные слои шпона, обеспечивающие стабильность линейных размеров в различных направлениях, а также положительную плавучесть изделия, благодаря чему возможно применение данного материала в композитных плитах, используемых для строительства дорожных покрытий на болотистой местности;

для формообразования в технологическом пакете нижнего и верхнего армирующих слоев стекломатериалы используют:

сэндвич-маты на основе комбинации двух слоев из рубленного стекловолокна и слоя полипропиленовой сердцевины, что способствует быстрому движению смолы. Слои прошиты между собой полиэфирной нитью. Сэндвич-мат хорошо драпируется и укладывается в любые формы. Рекомендуется использовать для производства композитных изделий, в том числе, по технологиям Ligt RTM, инфузия и прессование. Данные материалы совместимы с ненасыщенными полиэфирными и эпоксидными смолами, при этом используемые сэндвич-маты имеют:

плотность p=770-790 г/м2 или плотность p=550-570 г/м2.

Указанным параметрам соответствуют инфузионные сэндвич-маты, предпочтительно, ECW 300/180(РР)/300 и ECW 200/150/200, которые разработаны для изготовления композитных изделий различного назначения и обеспечивают эффективность прочностных характеристик и стабильность механических свойства стеклопластиков. Данные сэндвич-маты имеет высокую проводимость и пропитываемость смолой, более короткий период времени при отверждении. Средняя плотность сэндвич-маты ECW 300/180(РР)/300 соответствует «p»=780 г/м2, а средняя плотность ECW 200/150/200 соответствует «p»=550 г/м2. Данные сэндвич-маты используют в составе технологического пакета и предназначены для формоообразования на их основе армирующего слоя обеспечивающего непосредственное взаимодействие с торцовыми поверхностями поярусно расположенных плит из LVL-брусьев.

Как показали экспериментальные исследования, использование сэндвич-матов плотностью p=550 г/м2 (товарный продукт ECW 200/150/200) наиболее предпочтительно при получении композитных плит с более низкими весовыми характеристиками, что повышает их мобильность при монтажных, демонтажных работах, снижает повреждаемость газонных покрытии при строительстве на них защитных покрытий. Сэндвич-маты плотностью p=780 г/м2 наиболее, предпочтительны, при изготовлении композитных плит предназначенных для строительства дорожных покрытий, эксплуатация которых осуществляется при значительных силовых нагрузках;

в составе технологического пакета используют сэндвич-маты плотностью «p1». Указанные параметры плотности, в частности, соответствуют товарным продуктам ECW 600/250(РР)/600 и ECW 450/180/450, имеющих плотность соответственно «p1»=1440-1460 г/м2 и «p1»=1080-1100 г/м2. Данные сэндвич-маты с указанными параметрами плотности «p1» предназначены для технологического пакета нижнего слоя, при образовании которого данные сэндвич-маты через стеклоткань взаимодействуют с сэндавич-матом плотностью «р», а с другой стороны надежно интегрируются в нанесенный на формообразующую поверхность матрицы рабочей оснастки полиуретановый компаунд, что в процессе вакуумирования и инжекции обеспечивает эффективное интегрирование полиуретанового компаунда в структуру материалов технологического пакета нижнего слоя при формировании блока среднего слоя и пропитку его используемыми связующими смолами, что способствует повышению прочности, износостойкости образуемой стеклопластиковой оболочки со стороны рабочей торцовой поверхности полученной композитной плиты, взаимодействующей с транспортными средствами при использовании ее в составе дорожного покрытия;

в составе технологического пакета используют ткань ровинговую из стекловолокна, в частности, ТР-0,6 КОМОТЕКС, представляет собой материал из непрерывного ровинга Е-стекловолокна, скрепленного между собой полотняным переплетением. Традиционно применяется в качестве армирующих элементов при изготовлении стеклопластиков, обеспечивает высокие прочностные характеристики на изгиб, сжатие, растяжение. Данная ткань имеет плотность -740 г/м2;;

при формировании технологического пакета на формообразующей поверхности матрицы используют наиболее распространенные для получения износостойких защитных покрытий на композитных изделиях-компаунды полиуретановые, в частности, товарный продукт АДВ-53 -двухкомпонентная система (жидкий полиуретан+отвердитель (изоцианат)), предназначенная для получения износостойкого самовыравнивающегося покрытия на различных основаниях: бетон, дерево, металл. Данный компаунд наносят на формообразующую поверхность матрицы на которой выполнены выемки-рифления, наличие которых в результате осуществляемого процесса изготовления композитной плиты приводит к образованию на ее поверхности износостойкого защитного покрытия с выступами-рифлениями, повышающих сцепления между колесами/гусеничными траками техники и поверхностью плиты. Покрытие обладает высокой износостойкостью к истирающим нагрузкам;

при осуществлении технологического процесса при инжекции под низким давлением используют смолы полиэфирные, в частности, товарный продукт ДЕПОЛ СР-700 РМП - предускоренная низковязкая полиэфирная смола на базе терефталиевой и ортофталиевых кислот. Применяется для изготовления стеклопластиков в различных отраслях промышленности: судостроении, автомобилестроении и т.д. Низкая вязкость данного типа смол наиболее предпочтительна при изготовлении композитных изделий по технолгии light RTM. Наличие в составе смолы в качестве со-мономера терефталиевой кислоты обеспечивает повышенную устойчивость стеклопластиков к агрессивным средам (кислота, щелочь, нефтепродукты), атмосферным воздействиям, а также растрескиванию - самопроизвольному и при ударных нагрузках;

Используемая при реализации технологического процесса фанера соответствует ГОСТ 3916.1- 2018.

Способ изготовления композитной плиты для дорожных покрытий осуществляют следующим образом:

формируют технологическое оборудование, для изготовления которого используют традиционно известные материалы и конструктивные узлы, используемые при изготовлении композитных изделий по технологии Light RTM, в том числе, матрицу рабочей оснастки, пуансон, системы вакуумирования и инжекции. Матрицу рабочей оснастки предварительно изготавливают с формообразующей поверхностью для получения композитного изделия заданных габаритов и формы. На формообразующей рабочей поверхности матрицы выполнены рифления-выемки. Используемый пуансон по форме и габаритам соответствует формообразующей поверхности матрицы, предназначен для образования рабочей полости в используемой оснастке и ее герметизации;

изготавливают блок среднего слоя, используемый в составе технологического пакета образуемого на формообразующей поверхности матрицы рабочей оснастки и являющегося технологической заготовкой для получения композитного изделия, При реализации изобретения для изготовления блока среднего слоя используют последовательно уложенные в ряд LVL-брусья 1. Блок среднего слоя образуют путем формирования из рядов LVL-брусьев, поярусно расположенных прямоугольных в плане шестигранных плит 2 и 3 с размещением листов фанеры 4 между ними, контактно взаимодействующих и соединяемых с брусьями формируемых плит нижнего и верхнего яруса блока среднего слоя. В качестве соединительных элементов используют традиционные средства - болты, саморезы и т.д. При образовании блока среднего слоя в процессе формирования плит 2 и 3, используемые LVL-брусья смещают относительно друг друга в продольно и поперечно ориентированных направлениях с образованием на плите каждого яруса со стороны их смежных боковин консольных выступов 5. Консольные выступы нижней плиты 2 оппозитны относительно соответствующих выступов 5 плиты. 3, при этом внутренние поверхности выступов 5 встречно ориентированы.

Ширина каждого выступа 5 экспериментально определена с учетом выполнения на них соосных отверстий 6 для замковых соединений смежных композитных плит при строительстве дорожного покрытия и для обеспечения надежного контактного взаимодействии используемых брусьев с поверхностями фанеры и соединения с ней. Экспериментально установленная ширина выступов соответствует 300-325 (мм). При данных параметрах обеспечивается надежность соединения LVL-брусьев с листами фанеры при образовании блока среднего яруса и технологичность выполнения отверстий 6 для замковых соединений, обеспечивающих надежность стыковки смежных плит при строительстве сборно-разборных дорожных покрытий. Предпочтительно, в качестве замковых соединений используют средства соединения по патенту РФ 107165.

Укладку сформированного блока среднего слоя в технологический пакет рабочей оснастки осуществляют путем размещения данного блока между нижним и верхним слоями стекломатериалов (на рис. не показано), в составе которых используют контактирующие с торцовыми поверхностями поярусно расположенных плит 2 и 3 данного блока сэндвич-маты плотностью «p», на один из которых при образовании верхнего слоя стекломатериалов укладывают ткань ровинговую из стекловолокна ТР-0,6 КОМОТЕКС.Другой сэндвич-мат плотностью «p» уложен на ткань ровинговую ТР-0,6 КОМОТЕКС при укладке ее на нижний сэндвич-мат плотностью «p1», который при формировании технологического пакета интегрируют в жидкий полиуретановый компаунд, предпочтительно, АДВ-53. Полиуретановый компаунд наносят на формообразующую поверхность рабочей оснастки после предварительного выполнения на ней выемок-рифлений, что обеспечивает образование на торцовой поверхности полученной композитной плиты стеклопластиковой оболочки с износостойким защитным покрытием с выступами-рифлениями.

Плотность сэндвич-матов p=780 г/м2 или p=550 г/м2 оптимальна, выбор сэндвич-мата с заданной плотностью определяют с учетом природно-климатических условий эксплуатации полученной композитной плиты при строительств дорожного покрытия, в том числе, от особенностей структуры грунтовых поверхностей. Использование при реализации изобретения сэндвич-матов с плотностью более 780 г/м2 приведет к повышению весовых характеристик полученных композитных плит, что усложнит сборочно-разборочные работы по строительству дорожных покрытий, повышаются нагрузки на грунтовые поверхности. Использование сэндвич-матов плотностью менее 550 г/м2 приведет к ухудшению прочности, жесткости полученных композитных плит к силовым нагрузкам при эксплуатации дорожных покрытий.

После выкладки на формообразующую поверхность матрицы рабочей оснастки технологического пакета осуществляют последующие технологические операции по технологии Ligt RTM-герметизацию рабочей оснастки с использованием стеклопластиковой крышки-пуансона для образования рабочей полости, которую подсоединяют к системам вакуумирования с разрежением 0,5-.0,7 кгс/см2 и инжекции под низким давлением полимерного связующего.

Процесс инжекции под низком давлении осуществляют с использованием смолы полиэфирной ДЕПОЛ СР-700 РМП до полной пропитки (определяют в соответствии с технологией Ligt RTM по выходу избытка смолы) расположенного в рабочей полости технологического пакета, являющего заготовкой для получения композитного изделия.

Заготовку композитного изделия выдерживают в рабочей полости под вакуумом до полимеризации связующего, затем пуансон открывается, изделие выдерживают до остывания и снимают с формообразующей поверхности оснастки. Полученная композитная плита имеет стеклопластиковую оболочку с износостойкими защитным покрытием с рифлениями- выступами на торцовой поверхности плиты, взаимодействующей с колесами, гусеницами транспортных средств при использовании композитных плит в строительстве дорожных покрытий..

При реализации изобретения изготавливают композитные плиты с геометрическими параметрами: длиной до 6000(мм), шириной до 2200 (мм) и при расчетной толщине до 105 (мм) в зависимости от технологических требований эксплуатации плит.

Изготовленные при реализации изобретения композитные плиты имеют высокую эксплуатационную надежность при их эксплуатации в составе сборно-разборных дорожных покрытиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2620805C1 |

| Способ изготовления многослойного изделия из композиционного материала | 2016 |

|

RU2634016C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| Способ изготовления крупногабаритного композитного изделия методом вакуумной инфузии и композитная силовая балка мостовой секции для сборно-разборного мостового сооружения | 2018 |

|

RU2688716C1 |

| Способ и устройство для изготовления композитного изделия | 2019 |

|

RU2748461C2 |

| Композиционная плита для системы безбалластного мостового полотна железнодорожного моста | 2018 |

|

RU2704845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАМИНАТНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2721115C1 |

| Устройство для формования деталей из композиционного материала (варианты) и замковый элемент вакуумного мешка | 2017 |

|

RU2658043C1 |

| ЖЕЛЕЗОБЕТОННЫЙ СБОРОЧНЫЙ ЭЛЕМЕНТ | 2019 |

|

RU2720542C1 |

Изобретение относится к технологии производства композитных плит для строительства дорожных покрытий. При изготовлении композитной плиты используют размещаемый на формообразующей поверхности матрицы рабочей оснастки технологический пакет с блоком среднего слоя. Блок среднего слоя из LVL-брусьев формируют из поярусно расположенных и параллельных плит с размещением листов фанеры между ними, контактно взаимодействующих с внутренними поверхностями плит и соединяемых с их LVL-брусьями. Брусья при формировании плит нижнего и верхнего яруса смещают относительно друг друга в продольно и поперечно ориентированных направлениях с образованием на плите каждого яруса со стороны их смежных боковин консольных выступов, которые на плите следующего яруса оппозитны относительно выступов плиты предыдущего яруса. В составе нижнего и верхнего армирующих слоев технологического пакета используют контактирующие с торцовыми поверхностями плит сэндвич-маты, на один из которых при образовании верхнего слоя стекломатериалов укладывают ткань ровинговую из стекловолокна. Другой сэндвич-мат укладывают на ткань ровинговую при размещении ее на слое нижнего сэндвич-мата, плотность «p1» которого превышает плотность «р» сэндвич-матов указанных слоев. Сэндвич-мат плотностью «p1» при формировании нижнего армирующего слоя интегрируют в жидкий полиуретановый компаунд. Компаунд наносят на формообразующую поверхность матрицы с выполненными на ней выемками-рифлениями для образования на торцовой рабочей поверхности полученной композитной плиты после отверждения полимерного связующего износостойкого покрытия с выступами-рифлениями. Технический результат - высокая эксплуатационная надежность плит при их эксплуатации в составе сборно-разборных дорожных покрытий. 3 з.п. ф-лы, 2 ил.

1. Способ изготовления композитной плиты для дорожных покрытий, заключающийся в укладке на формообразующую поверхность матрицы рабочей оснастки технологического пакета на основе нижних армирующих слоев стекломатериалов, блока среднего слоя, верхних армирующих слоев стекломатериалов, в формировании герметизированной рабочей полости с использованием пуансона, в вакуумировании рабочей полости с инжекцией в нее полимерного связующего, при этом в качестве блока среднего слоя используют предварительно сформированную прямоугольную в плане шестигранную плиту из последовательно уложенных в ряд LVL-брусьев, в получении после отверждения полимерного связующего композитной плиты со стеклопластиковой оболочкой на блоке среднего слоя, отличающийся тем, что блок среднего слоя из LVL-брусьев формируют из поярусно расположенных и параллельных плит с размещением листов фанеры между ними, контактно взаимодействующих с внутренними поверхностями плит и соединяемых с их LVL-брусьями, которые при формировании плит нижнего и верхнего яруса смещают относительно друг друга в продольно и поперечно ориентированных направлениях с образованием на плите каждого яруса со стороны их смежных боковин консольных выступов, которые на плите следующего яруса оппозитны относительно выступов плиты предыдущего яруса, при этом в составе нижнего и верхнего армирующих слоев стекломатериалов используют контактирующие с торцовыми поверхностями поярусно расположенных плит сэндвич-маты, на один из которых при образовании верхнего слоя стекломатериалов укладывают ткань ровинговую из стекловолокна, а другой сэндвич-мат укладывают на ткань ровинговую при размещении ее на слое нижнего сэндвич-мата, плотность «p1» которого превышает плотность «p» сэндвич-матов указанных слоев, контактирующих с торцовыми поверхностями плит, сэндвич-мат плотностью «p1» при формировании нижнего армирующего слоя стекломатериалов интегрируют в жидкий полиуретановый компаунд, который наносят на формообразующую поверхность матрицы рабочей оснастки с выполненными на ней выемками-рифлениями для образования на торцовой рабочей поверхности полученной композитной плиты после отверждения полимерного связующего износостойкого покрытия с выступами-рифлениями.

2. Способ изготовления композитной плиты для дорожных покрытий по п. 1, отличающийся тем, что при формировании блока среднего слоя на консольных выступах LVL-брусьев плит верхнего и нижнего яруса выполняют соосные отверстия с армированием их стекломатериалом, в которых при получении композитной плиты размещают замковые соединения для стыковки смежных плит при формировании дорожного покрытия.

3. Способ изготовления композитной плиты для дорожных покрытий по п. 1, отличающийся тем, что контактирующие с торцовыми поверхностями поярусно расположенных плит блока среднего слоя сэндвич-маты имеют плотность «p»=770-790 г/м2 или плотность «р»=550-570 г/м2.

4. Способ изготовления композитной плиты для дорожных покрытий по п. 1, отличающийся тем, что сэндвич-мат, интегрированный в жидкий полиуретановый компаунд, имеет плотность «p1»=1440-1460 г/м2 или «p1»=1080-1100 г/м2.

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2620805C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА (ТСПКМ) | 2012 |

|

RU2507071C1 |

| RU 182246 U1, 09.08.2018 | |||

| Способ изготовления многослойного изделия из композиционного материала | 2016 |

|

RU2634016C2 |

| Система разработки поэтажным обрушением с применением гибкого перекрытия в виде металлической сетки с пространственным контуром | 1949 |

|

SU107165A1 |

| US 4411939 A1, 25.10.1983. | |||

Авторы

Даты

2024-12-24—Публикация

2024-03-25—Подача