Изобретение относится к нефтегазовой промышленности в области строительства скважин, а именно к буферным жидкостям, используемым для разделения тампонажного и бурового раствора, диспергирования и удаления поликатионной глинистой корки бурового раствора с породы, и пленки поликатионного бурового раствора с обсадной колонны.

Из уровня техники известны структурированные буферные составы, обеспечивающие устойчивость стенок скважины за счет способности к утяжелению при введении мелкодисперсного наполнителя: мела, барита, гематита и пр. Для удержания частиц утяжелителя во взвешенном состоянии буферная жидкость должна обладать структурой коагуляционного типа с возможностью обратимого разрушения и восстановления. В качестве структурообразователя выступает, как правило, бентонитовый глинопорошок, обладающий способностью к набуханию в водной фазе и образованию структурированных суспензий дальнего порядка. Например, [патент РФ №2154083, опуб. 10.08.2000], буферная жидкость содержит глинистый структурообразователь, комплексный полимерный стабилизатор на основе полиакриламида и карбоксиметилированной целлюлозы, а также утяжелитель, в качестве которого применяется железорудный концентрат из титано-ванадиевых руд. Данный состав эффективно разделяет промывочную жидкость и цементный раствор, но характеризуется недостаточным моющим действием для удаления со стенок скважины глинистой фильтрационной корки.

Также известен состав [Патент РФ №2411277 опуб. 10.02.2011] неструктурированной буферной жидкости для очистки скважины, состоящий из триполифосфата натрия, кальцинированной соды и нитрилотриметилфосфоновой кислоты. Недостатками данного состава являются низкие моющие свойства по отношению к фильтрационным коркам образующихся при применении поликатионных буровых растворов, что не обеспечивает надежного сцепления цементного камня с колонной обсадных труб и стенкой скважины. Указанная буферная жидкость по технической сущности близка к предлагаемой и была принята за прототип.

Технической проблемой, решаемой созданием изобретения, является создание неструктурированной моющей буферной жидкости для удаления остатков поликатионного бурового раствора, при цементировании скважин. Применение буферных жидкостей несовместимых с поликатионным буровым раствором, в значительной мере может усугубить процесс смыва фильтрационной корки со стенок скважины, скоагулировать раствор в застойных зонах, что в свою очередь приведет к снижению качества крепления скважины. Фильтрационная корка поликатионного бурового раствора имеет определенную прочность и толщину, уменьшение которых под воздействием различных буферных жидкостей характеризует эффективность их использования. Неструктурированная буферная жидкость, за счет низкой вязкости, при прокачивании по заколонному пространству будет создавать турбулентный режим течения, способствующий разрушению застойных зон в стволе скважины и удалению со стенок фильтрационной корки, образовавшейся в процессе бурения.

Техническим результатом заявленного изобретения является повышение эффективности смыва фильтрационной глинистой корки бурового раствора со стенок скважин и пленок бурового раствора с обсадных труб, что значительно повышает качество цементирования скважины.

Технический результат достигается за счет того, что неструктурированная моющая буферная жидкость для поликатионных буровых растворов отличается от известных аналогов тем, что содержит в своем составе перкарбонат натрия, в скважинных условиях выделяющий атомарный кислород, эффективно разрушающий корку бурового раствора на стенке скважины, кальцинированную соду для создания оптимальной рН-среды буферной смеси и триэтаноламин - поверхностно-активное вещество, способствующее эмульгированию смазывающих добавок бурового раствора, что ускоряет процесс восстановления фильтрационных характеристик фильтрационной корки полимеркатионного бурового раствора.

Сущность изобретения заключается в том, что неструктурированная моющая буферная жидкость для поликатионных буровых растворов содержит в своем составе воду, кальцинированную соду, триэтаноламин и перкарбонат натрия при следующем соотношении компонентов по массе:

- Перкарбонат натрия - 3,00-4,50%;

- Кальцинированная сода - 0,08-0,11%;

- Триэтаноламин - 0,30-0,45%;

- Вода - 94,94-96,62%.

Применение перкарбоната натрия в данном составе обусловлено выделением атомарного кислорода, который эффективно разрушает фильтрационную корку полимеркатионного бурового раствора на стенке скважины. Перкарбонат натрия - кристаллосольват карбоната натрия и пероксида водорода Na2CO3⋅1,5H2O2. Для перкарбоната натрия концентрация составляет 3,00-4,50 масс. %. При концентрации перкарбоната натрия меньше 3% моющая способность недостаточна. Увеличение концентрации перкарбоната натрия больше 4,5% возможно, но является неэффективным, поскольку увеличение концентрации реагентов не приводит к значительному увеличению моющей способности.

Кальцинированная сода в предлагаемом составе используется для создания оптимальной рН-среды буферной смеси. Кальцинированная сода (углекислый натрий), формула Na2CO3. Для кальцинированной соды концентрация составляет 0,08-0,11 масс. %.

Триэтаноламин - это поверхностно-активное вещество (продукт оксиэтилирования аммиака), которое способствует эмульгированию смазывающих добавок бурового раствора. Эмпирическая формула C6H15NO3.

Структурная формула:

Для триэтаноламина концентрация составляет 0,30-0,45 масс. %.

Процесс приготовления неструктурированной моющей буферной жидкости для поликатионных буровых растворов заключается в следующем: в воду вносят кальцинированную соду и триэтаноламин, перемешивают до растворения, затем в раствор вводят перкарбонат натрия и перемешивают 15 минут до полного растворения всех компонентов.

Примеры.

Пример 1.

Сравнительные лабораторные исследования по изучению моющей способности буферной жидкости проводили в соответствии с СТО Газпром 7.3-035 «Тампонажные растворы. Методика определения смывающей способности буферных жидкостей» следующим образом.

Приготовили модельный буровой раствор, содержащий в своей рецептуре следующие компоненты:

- Вода;

- Глинопорошок бентонитовый;

- Катионный полимер;

- Галит (NaCl);

- Крахмал;

- Биополимер;

- Мрамор молотый;

- Флотореагент оксаль Т-92;

- Нейтрализатор сероводорода ЖС-7;

- Барит.

Параметры модельного бурового раствора следующие:

- плотность - 1680 кг/м3;

- фильтрация - 2,8 мл/30 мин;

- толщина фильтрацинной корки - 1,5 мм.

Приготовили моющую буферную жидкость следующего состава:

Перкарбонат натрия - 2,5%;

кальцинированная сода - 0,07%;

триэтаноламин - 0,25%;

вода - 97,18%.

Для приготовления заявленной неструктурированной моющей буферной жидкости в воду внесли кальцинированную соду и триэтаноламин, перемешали до растворения. Затем в полученный раствор ввели перкарбонат натрия и перемешивали его в течении 15 минут до полного растворения всех компонентов.

На внешнюю поверхность ротора вискозиметра, например, OFITE 900 прикрепили смоченную водой фильтровальную бумагу. При помощи весов определили массу ротора вместе с влажной фильтровальной бумагой (M1), которая составила 71,45 г (здесь и далее масса определяется с точностью до 0,01 г). Далее сформировали фильтрационную корку бурового раствора на полноплощадном фильтр-прессе по ГОСТ 33213-2014 «Контроль параметров буровых растворов в промысловых условиях». На внешнюю поверхность ротора прикрепили фильтровальную бумагу со сформированной фильтрационной коркой бурового раствора и определили массу ротора с коркой (М2). Далее ротор закрепили на приводной вал вискозиметра. Залили неструктурированную моющую буферную жидкость в стакан вискозиметра и в течении 5 минут отмывали фильтрационную корку на частоте вращения ротора 200 оборотов в минуту. После остановки вискозиметра стакан с жидкостью освободили, а ротор оставили в течении 1 минуты в состоянии покоя для стекания избытка жидкости. Далее ротор сняли с приводного вала вискозиметра и определили его массу с оставшейся фильтрационной коркой (М3).

Моющую способность буферной жидкости определили по формуле:

где M1 - масса ротора вместе с влажной бумагой;

М2 - масса ротора с фильтрационной коркой;

М3 - масса ротора с оставшейся фильтрационной коркой.

В настоящее время нет нормативно регламентированных методик для оценки моющей способности буферных жидкостей. [Самсоненко Н.В. Разработка эрозионной буферной и расширяющихся тампонажных смесей и технологий их применения для повышения качества первичного цементирования скважин / Диссертация на соискание ученой степени доктора технических наук. 293С., Москва. С40]. С целью выделения оптимального состава буферной жидкости минимальный порог моющей способности был принят на уровне 40%.

В результате эксперимента были получены следующие результаты:

М2 - 77,88 г;

М3 - 75,83 г;

Моющая способность - 31,9%.

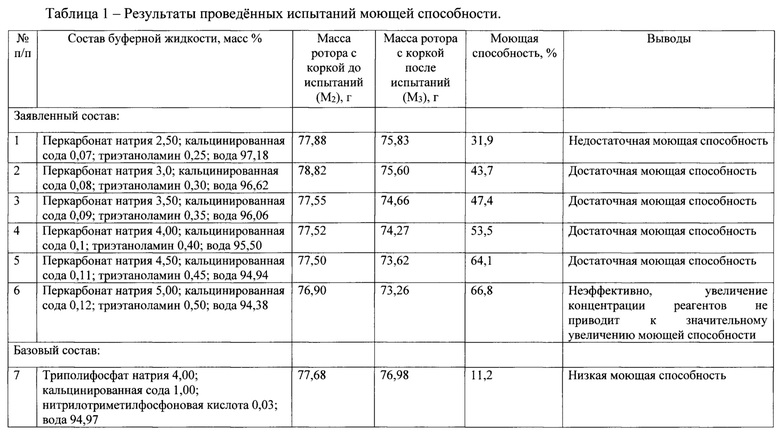

Был сделан вывод о недостаточной моющей способности. Примеры 2-6 проводились аналогично Примеру 1. Условия проведения и результаты экспериментов приведены в Таблице 1.

Пример 7.

Для сравнения моющей способности заявленной неструктурированной моющей буферной жидкости была приготовлена базовая буферная жидкость, известная из уровня техники, следующего состава:

Триполифосфат натрия - 4,00%;

кальцинированная сода - 1,00%;

нитрилотриметилфосфоновая кислота - 0,03%;

вода - 94,97%.

Эксперимент проводился аналогично Примеру 1, результаты приведены в Таблице 1.

Проведенные исследования показали, что у заявленной неструктурированной моющей буферной жидкости, моющая способность в несколько раз выше, чем при использовании известной буферной жидкости.

Приведенные примеры показывают, что техническая проблема решена и технический результат достигнут: получена неструктурированная моющая буферная жидкость, обеспечивающая эффективный смыв фильтрационной глинистой корки бурового раствора со стенок скважин и пленок с обсадных труб.

Использование заявленной неструктурированной буферной жидкости позволит очистить стенки скважины от остатков бурового раствора, обеспечить надежный контакт цементного камня со стенкой скважины и поверхностью обсадных труб, что повысит надежность и долговечность крепи скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кислотная моющая жидкость для поликатионных буровых растворов | 2024 |

|

RU2841499C1 |

| БУФЕРНАЯ ЖИДКОСТЬ | 2015 |

|

RU2592308C1 |

| СТРУКТУРИРОВАННАЯ БУФЕРНАЯ ЖИДКОСТЬ | 2022 |

|

RU2792473C1 |

| БУФЕРНАЯ ЖИДКОСТЬ | 2004 |

|

RU2268350C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ МОЮЩЕЙ БУФЕРНОЙ ЖИДКОСТИ | 2009 |

|

RU2411277C1 |

| УНИВЕРСАЛЬНАЯ БУФЕРНАЯ ЖИДКОСТЬ | 2003 |

|

RU2253008C1 |

| Способ подготовки к цементированию скважин, пробуренных на буровом растворе на углеводородной основе | 2024 |

|

RU2836208C1 |

| БУФЕРНАЯ ЖИДКОСТЬ | 2022 |

|

RU2785729C1 |

| СПОСОБ ПОДГОТОВКИ СКВАЖИНЫ К ЦЕМЕНТИРОВАНИЮ | 1996 |

|

RU2102581C1 |

| БУФЕРНАЯ ЖИДКОСТЬ | 2001 |

|

RU2204692C2 |

Изобретение относится к нефтегазовой промышленности, а именно к буферным жидкостям, используемым для разделения тампонажного и бурового растворов, диспергирования и удаления поликатионной глинистой корки бурового раствора с породы и пленки поликатионного бурового раствора с обсадной колонны при цементировании скважин. Неструктурированная моющая буферная жидкость для поликатионных буровых растворов содержит в своем составе воду, кальцинированную соду, триэтаноламин и перкарбонат натрия при следующем соотношении компонентов, мас.%: перкарбонат натрия 3,00-4,50; кальцинированная сода 0,08-0,11; триэтаноламин 0,30-0,45; вода - 94,94-96,62. Технический результат – повышение эффективности смыва фильтрационной глинистой корки бурового раствора со стенок скважин и плёнки бурового раствора с обсадных труб. 1 табл., 7 пр.

Неструктурированная моющая буферная жидкость для поликатионных буровых растворов, включающая воду, кальцинированную соду, отличающаяся тем, что содержит в своем составе дополнительно триэтаноламин и перкарбонат натрия при следующем соотношении компонентов, мас.%:

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ МОЮЩЕЙ БУФЕРНОЙ ЖИДКОСТИ | 2009 |

|

RU2411277C1 |

| Буферная жидкость | 1986 |

|

SU1432193A1 |

| КОМПОЗИЦИИ И СПОСОБЫ ОЧИСТКИ СТВОЛА СКВАЖИНЫ ПЕРЕД ЦЕМЕНТИРОВАНИЕМ | 2012 |

|

RU2556557C2 |

| УНИВЕРСАЛЬНАЯ БУФЕРНАЯ ЖИДКОСТЬ | 2003 |

|

RU2253008C1 |

| DE 202018003251 U1, 13.09.2018. | |||

Авторы

Даты

2024-12-25—Публикация

2024-05-17—Подача