Изобретение относится к глубокому бурению, в частности к способам подготовки нефтегазовых, геотермальных и других специальных скважин к цементированию.

Известен способ подготовки скважины к цементированию путем закачки в качестве вымывающей фазы 2-5%-ного водного раствора триэтаноламина, а в качестве разделяющей фазы гидропласта [1]

Основным недостатком известного способа подготовки скважины к цементированию является низкое качество вытеснения из цементируемого интервала бурового раствора, особенно из застойных зон, а также фильтрационной корки в силу недостаточных структурно-механических свойств водного раствора триэтаноламина. Температурный предел применения данной буферной жидкости (БЖ) до 90oC.

Наиболее близким техническим решением к предлагаемому является способ подготовки скважины к цементированию путем последовательной закачки вязкоупругого разделителя (ВУР) и абразивно -моющей жидкости, причем перед закачкой абразивно-моющей жидкости производят закачку разрыхлителя глинистой корки, а после закачки абразивно-моющей жидкости осуществляют кольматирование пор стенок скважины [2]

В качестве вязкоупругого разделителя закачивают 0,5%-ный водный раствор полиакриламида с 2%-ным водным раствором гексарезорциновой смолы и с 37-0% -ным формалином.

В качестве разрыхлителя закачивают 1-5% -ный водный раствор сульфата алюминия.

В качестве абразивно-моющей жидкости закачивают 100 вес.ч. саморассыпающегося шлака производства феррохрома с 96-104 вес.ч. песка и с 126-132 вес. ч. воды. Кольматирование осуществляется: 100 вес.ч. цемента с 15-20 вес.ч. резиновой крошки и с 67-73 вес.ч. воды.

Кроме того, 100 вес.ч. цемента с 10-15 вес.ч. резиновой крошки с 67-73 вес. ч. воды и абразивно-моющую жидкость перед закачкой подвергают обработке в дезинтеграторе при 6-10 тыс. об/мин.

Существенным недостатком указанного способа является применение большого числа многокомпонентных буферных жидкостей, сложность технологии их приготовления и применения на скважине, требующей специального оборудования, иной раз не приносящего того ожидаемого эффекта, связанного со сложностью состава, технологии приготовления и применения.

Кроме того, гель вязкоупругого разрыхлителя устойчив к воздействию температур только до 70-80oC, что не позволяет применить указанный способ в высокотемпературных глубоких скважинах.

Недостаточно высокая степень вытеснения применяемого ВУР объясняется низкими касательными напряжениями, создаваемыми на стенках скважины полиакриламидсодержащими БЖ в силу наличия "скользящего эффекта", снижением вязкости и динамического напряжения сдвига в результате механической деструкции ВУР, а также невозможность вытеснения утяжеленных буровых растворов в силу нерегулируемости плотности БЖ по известному способу.

Цель изобретения повышение качества подготовки скважины к цементированию за счет улучшения очистки скважины при температурах от 50 до 300oC при одновременном упрощении технологии подготовки. Поставленная цель достигается путем последовательной закачки в скважину высоковязкого разделителя (ВВР) с регулятором плотности, разрыхлителя глинистой корки и абразивно-моющей жидкости, обладающей кольматирующими свойствами стенок скважины.

Для этого в качестве высоковязкого разрыхлителя закачивают нейтрализованный шлам гальванического производства (ШПГ) с регулятором плотности, причем в качестве утяжелителя используют баритовый концентрат при следующих соотношениях компонентов (мас.ч.):

шлам гальванического производства (в пересчете на сухое вещество) 100

барит 1,0-120

вода 20-50

В качестве разрыхлителя глинистой корки закачивают 0,5-4%-ный водный раствор отхода марганца (II) азотнокислого (ОМА)

В качестве абразивно-моющей жидкости закачивают 2-8%-ный водный раствор ОМА с добавкой саморассыпающегося шлака (СРШ) производства феррохрома и гематита при следующих соотношениях компонентов (мас.ч).

отход марганца (II) азотнокислого (2-8%-ный водный раствор) 100

саморассыпающийся шлак 10-30

гематит 20-40

Шлам гальванического производства представляет собой стабилизированную высококоллоидную систему плотностью 1025-1030 кг/м3, дисперсной средой которой служит вода, а дисперсной фазой продукты нейтрализации отработанных солевых растворов гальванических ванн обезжиривания, фосфотирования, цинкования, хромирования, кадмирования и оксидирования, представленные в основном комплексом нерастворимых гидроксидов цинка, хрома, кадмия, железа, меди и никеля.

Высокая агрегативная устойчивость ШГП, повидимому, объясняется снижением поверхностной энергии коллоидных частиц за счет присутствующих в нем поверхностно-активных веществ ОП-7 и ОП -10, поступающих из ванн травления и оксидирования.

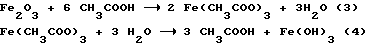

После нейтрализации солевого раствора щелочами одновалентных металлов и вакуумного обезвоживания (эти операции являются обязательными для предприятия перед выбросом отхода) ШГП имеет цвет от серого до темно-коричневого, влажность до 75% обладает статическим напряжением сдвига (СНС), а полученные гидроксиды металлов высокой водоудерживающей способностью и тиксотропией. Так, например, ШГП 75%-ной влажности имеет СНС 1/10=19/38, а 15 и 10%-ные водные суспензии шлама 4,8/6,2 и 1,8/2,9 Па соответственно. Коэффициент тиксотропии ШГП 2,1 динамическое напряжение сдвига 46,8 Па. В силу высоких структурно -механических свойств, ШГП имеет хорошую удерживающую способность утяжелителя, а высокая садиментационная устойчивость (не более 0,5%) и низкая водоотдача (не более 15 см3/30 мин) объясняется водоудерживающей способностью гелей ШГП.

При добавлении в ШГП барита в количестве меньше 1 мас.ч. не оказывается существенного изменения плотности БЖ, а при увеличении более 120 мас.ч. ухудшаются структурно -механические свойства и садиментационная устойчивость БЖ.

Содержание воды также регламентировано ухудшением подвижности (нижний предел) и ухудшением седиментационной устойчивости, вязкостных и фильтрационных свойств БЖ (верхний предел) (табл.1).

Плотность БЖ регулируется в зависимости от плотности вытесняемого бурового раствора от 1040 до 2000 кг/м3. Скорость восходящего потока ВВР и тампонажного раствора поддерживают не выше 0,5 м/с для обеспечения структурного режима вытеснения.

Отход марганца (II) азотнокислого (ТУ-6-09-01-638-82) представляет собой хорошо растворимую в воде жидкость с плотностью 1480-1680 кг/м3 и имеет следующий химический состав,

азотнокислый марганец (II) шестиводный [Mn(NO3)2•6H2O] 78-81

уксуснокислый марганец 3

уксусная кислота 1

pH отхода 2,7-3,4

ОМА образуется при производстве оксиднополупроводниковых конденсаторов и имеет повышенную кислотность, что способствует быстрому разрыхлению глинистой корки за счет физико -химического воздействия ОМА на компоненты фильтрационной корки.

Высокая эффективность второй порции комбинированной БЖ по сравнению с известными объясняется селективными физико-химическим действием компонентов ОМА (азотнокислого марганца, уксуснокислого марганца и уксусной кислоты) на компоненты фильтрационной корки. Действие указанных компонентов на фильтрационную корку связано в основном с катионным обменом в глинистой корке и ее диспергированием. В результате этих процессов нарушаются силы сцепления между частицами глинистой корки, они отслаиваются и уносятся потоком БЖ.

При использовании ОМА в качестве разрыхлителя концентрацией менее 0,5% реакции разрыхления глинистой корки не происходит, более 4% эффект разрыхления не превышается.

Третья порция комбинированной БЖ абразивно-моющая жидкость, обладающая кольматирующими свойствами.

После разрыхления и частичного снятия фильтрационной корки со стенок скважины второй порцией БЖ, абразивно -моющая жидкость окончательно очищает поверхность ствола скважины от остатков бурового раствора и корки, а обсадную колонну от пленки бурового раствора. Последующая часть объема этой жидкости кольматирует очищенную порово-трещинную поверхность пластов активной твердой фазой (гематитом и СРШ).

Как известно, саморассыпающийся шлак производства феррохрома, являющийся компонентом третьей порции БЖ, в основном представлен самым низкоактивным минералом тампонажных цементов γ-2CaO•SiO2(γ-C2S) гидратация которого происходит при повышении температуры. Дальнейшая кольматация и уплотнение поверхности пласта происходит под действием вязкоупругих гелей гидроксидов марганца и железа, образующихся в скважинных условиях:

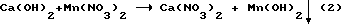

а) вследствие химического взаимодействия гидроксида кальция, выделяющегося при гидратации СРШ, и азотнокислого марганца по следующим реакциям:

CaO + H2O _→ Ca(OH)2 (I)

б) вследствие химического взаимодействия уксусной кислоты и гематита (Fe2O3), приводящего к образованию гидроксида железа, по следующим реакциям:

Образующаяся в процессе реакции уксусная кислота снова вступает в реакцию с гематитом, находящимся в избытке, и реакция продолжается до совершения операции очистки и кольматирования.

Обе реакции (образование Mn(OH)2 и Fe(OH)3 ускоряются при повышении температуры, т.е. основное образование кольматантов происходит в процессе закачки и приближении БЖ к забою скважины, особенно в зоне пласта и при одновременном выходе из реакции гидроксидов марганца и железа, участвующих в кольматировании пласта.

Очевидно, что компоненты третьей порции БЖ являются одновременно и абразивом, и поставщиками исходных химических веществ для образования кольматантов проницаемых участков ствола скважины.

При использовании ОМА в качестве компонента абразивно-моющей жидкости концентрацией менее 2% не образуется достаточное количество кольматантов вследствие обменной реакции, а скорость реакции очень низка. При использовании ОМА концентрацией более 8% кинетика процесса не изменяется.

Содержание СРЖ и гематита в абразивно-моющей жидкости регламентировано исходя из условий обеспечения необходимого абразивного воздействия на очищаемую зону, первичного кольматирования проницаемых горизонтов, а также поставки исходных веществ для протекания реакций, приводящих к образованию гелей гидроксидов марганца и железа.

При содержании абразивно-моющей жидкости менее 10 мас.ч. СРШ и 20 мас.ч. гематита не достигается эффективное очищение стенок скважин, в силу недостаточного количества абразива, не происходит достаточного первичного кольматирования пласта, а также не обеспечивается достаточное количество исходных веществ для полного протекания реакции образования гелей гидроксидов.

При содержании в абразивно-моющей жидкости более 30 мас.ч. СРШ и 40 мас. ч. гематита ухудшается моющий эффект жидкости в силу повышенного содержания твердой фазы и соответственно, повышенной вязкости, а кинетика протекания реакции не изменяется.

Таким образом, приведенные выше сведения свидетельствуют о том, что предложенное техническое решение удовлетворяет критериям "новизна" и "существенное отличие". Кроме того, использование шлама гальванического производства, отхода марганца (II) азотнокислого, саморассыпающегося шлака производства феррохрома в данном техническом решении позволит решить важнейшую экологическую проблему современности утилизацию указанных отходов.

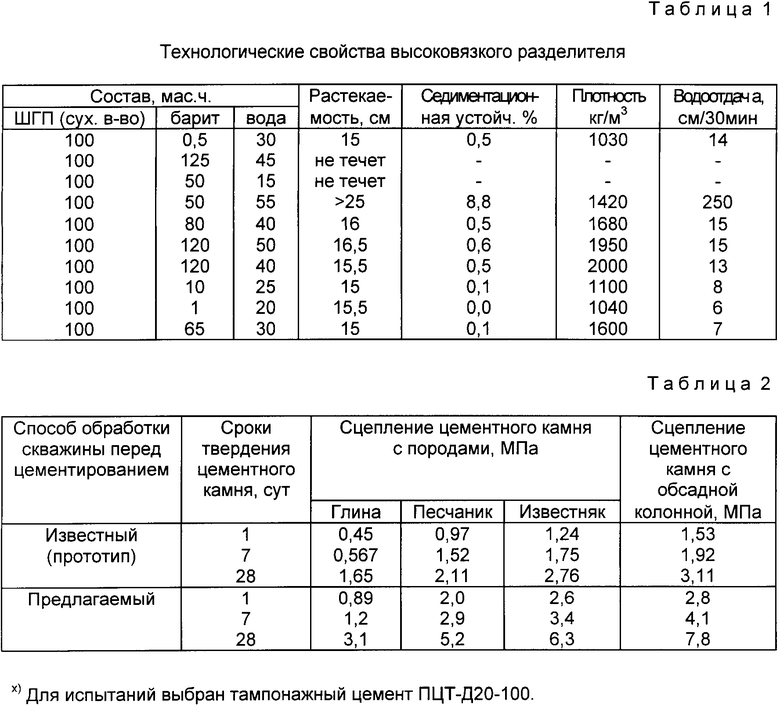

Использование данного технического решения создает положительный эффект по отношению к известным техническим решениям, что подтверждается результатами сравнительных испытаний, которые представлены в табл.2.

Способ обработки скважины перед цементированием осуществляют следующим образом.

Пример. Требуется подготовить к цементированию скважину глубиной 500 м. Плотность бурового раствора в скважине 1400 кг/м3, температура на забое 140oC. Стратиграфический разрез скважины в основном представлен чередованием известняков, глин мергелей и песчаников. Номинальный диаметр скважины 190,5 мм, ствол кавернозный, встречаются каверны диаметром до 310 мм. В скважину спущена обсадная колонна диаметром 139,7 мм.

Сначала в скважину закачивают 3 м3 высоковязкого разделителя плотностью 1600 кг/м3, который приготавливают, например, в глиномешалке путем добавления к ШГП 65 мас.ч. баритового концентрата, содержание воды при этом составит 30 мас.ч. Важно отметить, что нейтрализованный ШГП (pH 7,0-7,5) не образует коагуляционных загущенных пробок при контакте с любыми видами буровых растворов, другими типами БЖ и тампонажными растворами в отличие от известных вязкоупругих разделителей и других видов БЖ. Скорость восходящего потока высоковязкого разделителя в затрубном пространстве не должна превышать 0,5 м/с.

Вслед за высоковязким разделителем закачивают 5 м3 3%-ного водного раствора ОМА плотностью 1033 кг/м3, приготовленного в емкости цементировочного агрегата.

Затем в затрубное пространство вводят третью абразивно-мощную порцию БЖ, которая смывает и удаляет остатки бурового раствора и глинистой корки. Для этого вводят в 6%-ный раствор ОМА (плотность 1058 кг/м3) объемом 5 м3 1500 кг СРШ и тщательно перемешивают, после чего вводят 2000 кг гематита и тоже перемешивают до получения однородной жидкости. Плотность третьей порции БЖ 1500 кг/м3.

После этого в скважину закачивают тампонажный раствор плотностью 1700-1720 кг/м3, приготовленный на основе цементно -песчанистой смеси или шлакопесчаного цемента. Аналогичным образом готовится каждая порция БЖ для соответствующих условий подготовки скважины к цементированию.

Результаты, полученные при лабораторных исследованиях и промысловых испытаниях, подтверждают высокую эффективность предлагаемого способа подготовки скважины к цементированию (см. табл.2).

После завершения работ по подготовке скважины к цементированию высоковязкий разделитель может быть использован на других объектах. Вторая порция БЖ (ОМА) также используется вторично для подготовки скважины или приготовления тампонажного раствора (а.с. СССР 1558077). Третья порция БЖ может быть использована, в случае необходимости, в качестве тампонирующего материала или нейтрализуется щелочью или тампонажным цементом и ее захоранивают.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ | 1999 |

|

RU2178060C2 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2000 |

|

RU2179230C2 |

| ШАРОШЕЧНОЕ ДОЛОТО | 1995 |

|

RU2142550C1 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ С ИСПОЛЬЗОВАНИЕМ ЦЕМЕНТНОГО РАСТВОРА | 2009 |

|

RU2398955C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ КОЛОННЫ В СКВАЖИНЕ С ИСПОЛЬЗОВАНИЕМ ЦЕМЕНТНОГО РАСТВОРА С ЭРОЗИОННЫМИ СВОЙСТВАМИ | 2009 |

|

RU2398095C1 |

| СПОСОБ ПОДГОТОВКИ СКВАЖИН К ЦЕМЕНТИРОВАНИЮ | 1999 |

|

RU2137906C1 |

| УСТРОЙСТВО ДЛЯ ЭНЕРГООБЕСПЕЧЕНИЯ ПОМЕЩЕНИЙ С ИСПОЛЬЗОВАНИЕМ НИЗКОПОТЕНЦИАЛЬНЫХ ЭНЕРГОНОСИТЕЛЕЙ | 2005 |

|

RU2292000C1 |

| СПОСОБ ПОДГОТОВКИ К ЦЕМЕНТИРОВАНИЮ СКВАЖИН, ПРОБУРЕННЫХ НА ИНВЕРТНО-ЭМУЛЬСИОННОМ БУРОВОМ РАСТВОРЕ | 2010 |

|

RU2452849C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1992 |

|

RU2082871C1 |

| СПОСОБ ДОБЫЧИ И ИСПОЛЬЗОВАНИЯ КОНЦЕНТРИРОВАННЫХ ГЕОТЕРМАЛЬНЫХ РАССОЛОВ | 2013 |

|

RU2535873C1 |

Использование: изобретение относится к глубокому бурению, в частности к способам подготовки нефтегазовых, геотермальных и специальных глубоких скважин к цементированию. Целью изобретения является повышение качества подготовки скважины к цементированию за счет улучшения очистки ее при температурах от 50 до 300oC при одновременном упрощении технологии подготовки. Сущность изобретения заключается в том, что в качестве высоковязкого разделителя заканчивают нейтрализованный шлам гальванического производства с регулятором плотности, причем в качестве утяжелителя используют баритовый концентрат. В качестве разрыхлителя глинистой корки закачивают водный раствор отхода марганца (II) азотнокислого (ОМА). В качестве абразивно-моющей жидкости закачивают водный раствор ОМА с добавками саморассыпающегося шлака производства феррохрома с гематитом. Абразивно-моющая жидкость обладает также и кольматирующим действием. 2 з.п. ф-лы, 2 табл.

Шлам гальванического производства (в пересчете на сухое вещество) 100

Баритовый концентрат 1 120

Вода 20 50

2. Способ по п. 1, отличающийся тем,что в качестве разрыхлителя глинистой корки закачивают 0,5 4%-ный водный раствор отхода марганца (II) азотнокислого (ОМА).

Отход марганца (II) азотнокислого (2 8%-ный водный раствор) 100

Саморассыпающийся шлак 10 30

Гематит 20 40,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 630402, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 825864, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-20—Публикация

1996-03-26—Подача