Группа изобретений относится к испытательной технике, а именно к формирователям ударного импульса для ударных стендов, и может быть использована для проведения ударных испытаний.

Известно тормозное устройство к ударному стенду (Приборы и системы для измерения вибрации, шума и удара: кн. 2 / Под ред. В.В. Клюева. М.: Машиностроение, 1978, с. 346, рис. 11), содержащее заполненный рабочей жидкостью цилиндр, герметично введенный в него плунжер, камеру для подпитки рабочей полости цилиндра. Камера для подпитки выполнена отдельно от цилиндра, а канал для сообщения камеры с рабочей полостью цилиндра выполнен в плунжере, при этом площадь сечения канала не более 0,001 площади сечения рабочей полости цилиндра.

В указанном тормозном устройстве диапазон воспроизведения ударных импульсов ограничен относительно высокой амплитудой и относительно короткой длительностью ввиду того что, жидкость заключена в замкнутом объеме. Кроме того, после соударения объекта испытаний с тормозным устройством неизбежен отброс объекта испытаний за счет накопленной в жидкости энергии удара и ввиду отсутствия приспособлений, препятствующих отбросу.

Известен «Формирователь ударного импульса» (авторское свидетельство СССР №977975, MПKG01M7/00, опубл. 30.11.82, Бюл. № 44), содержащий полый ударник, заполняемый жидкостью, и соосно установленный в нем профилированный стержень, закрепленный со стороны рабочей головки ударника, и подпружиненное с этой же стороны инерционное тело, выполненное в виде поршня, имеющего центральное отверстие для ввода профилированного стержня. С целью обеспечения регулировки параметров ударного импульса, он снабжен установленным в ударнике и выполненным в виде стакана толкателем для перемещения инерционного тела в направлении профилированного стержня, механизмом перемещения толкателя, установленным на ударнике, дополнительным поршнем, размещенным внутри толкателя, и механизмом для перемещения и фиксации дополнительного поршня, установленным на толкателе.

К недостаткам данного формирователя ударного импульса можно отнести невозможность реализации линейного фронта ударного импульса вследствие непрерывного изменения площади кольцевого зазора между профилированной поверхностью стержня и внутренней боковой поверхностью поршня во время ударного импульса. Также отсутствует возможность реализации относительно высоких по амплитуде и относительно коротких по длительности ударных импульсов вследствие невозможности полного закрытия кольцевого зазора в течение всего ударного воздействия. Кроме того, нет возможности установки дополнительных устройств для гашения энергии удара.

Технической проблемой, на решение которой направлены заявляемые изобретения, является обеспечение проведения ударных испытаний различных объектов испытания на воздействие ударными импульсами различных амплитуд и длительностей.

Технический результат заключается в создании формирователя ударного импульса многоразового использования, обеспечивающего реализацию ударных импульсов в относительно широких диапазонах амплитуд и длительностей, а также предотвращение отброса объекта испытаний после ударного нагружения.

Указанный технический результат обеспечивается за счет того, что по первому варианту заявляемый формирователь ударного импульса, содержащий цилиндрический корпус с рабочей камерой, заполняемой рабочей жидкостью, поршень с отверстием, соединяющим полость поршня с рабочей камерой, герметично введенный в полость корпуса рабочей камеры с возможностью перемещения вдоль оси камеры, в отличие от прототипа, снабжен цилиндрической опорой, выполненной в виде перевернутого вверх дном стакана, кольцеобразным поддоном, герметично соосно закрепленным на наружной цилиндрической поверхности опоры, кольцеобразной крышкой, герметично закрывающей сверху поддон. Поршень, выполнен в виде единой детали со штоком, сверху на штоке поршня установлен боек. На верхнем торце цилиндрического корпуса при помощи опоры с наружной резьбой и внутренним сужающимся вниз коническим каналом, закрепленной коаксиально снаружи штока поршня, первой гайки накидной, навинчиваемой на наружную резьбу опоры, первых клиновидных элементов, равномерно размещенных в коническом канале вокруг штока поршня, образован блок трения штока поршня. В верхней части штока клапана сброса давления при помощи гайки поджимной с внутренним сужающимся вниз коническим каналом, вторых клиновидных элементов, равномерно размещенных в коническом канале вокруг штока клапана сброса давления, второй гайки накидной и втулки, поджимающих вторые клиновидные элементы к штоку клапана сброса давления, образован узел трения клапана сброса давления. Цилиндрический корпус герметично установлен на верхнем торце цилиндрической опоры. В верхней части цилиндрической опоры равномерно выполнены радиально расположенные отверстия, соединяющие внутреннюю полость поддона с полостью цилиндрической опоры. Во внутренней полости цилиндрической опоры соосно герметично размещено устройство регулировки зазора между полостью рабочей камеры и полостью в поддоне, выполненное в виде клапана, установленного с возможностью изменения величины кольцевого зазора между запорным элементом клапана и стенками осевого, расширяющегося вниз конического отверстия, выполненного в верхнем торце цилиндрической опоры. На верхнюю поверхность кольцеобразной крышки в выполненные в ней равномерно расположенные сквозные отверстия герметично установлены одинаковые цилиндрические вертикальные емкости, сообщающиеся с полостью поддона. Внутри каждой вертикальной емкости установлен гаситель скорости рабочей жидкости, состоящий из распорных втулок, установленных на вертикальных стержнях поочередно с горизонтальными перегородками, снабженными отверстиями, образующими лабиринт для прохождения рабочей жидкости. Сверху каждая вертикальная емкость закрыта газопроницаемой прокладкой, прижимаемой навинчиваемой крышкой.

На устройстве регулировки зазора может быть установлен датчик для измерения давления в рабочей камере.

Сверху каждая вертикальная емкость может быть закрыта газопроницаемой прокладкой, прижимаемой навинчиваемой глухой или газопроницаемой крышкой.

Указанный технический результат обеспечивается также за счет того, что по второму варианту заявляемый формирователь ударных импульсов, содержащий цилиндрический корпус с рабочей камерой, заполняемой рабочей жидкостью, поршень, герметично введенный в полость корпуса рабочей камеры с возможностью перемещения вдоль оси камеры, в отличие от прототипа, снабжен цилиндрической опорой, выполненной в виде перевернутого вверх дном стакана, кольцеобразным поддоном, герметично соосно закрепленным на наружной цилиндрической поверхности опоры, кольцеобразной крышкой, герметично закрывающей сверху поддон, поршень выполнен в виде единой детали со штоком, сверху на штоке установлен боек. На верхнем торце цилиндрического корпуса при помощи опоры с наружной резьбой и внутренним сужающимся вниз коническим каналом, закрепленной коаксиально снаружи штока поршня, первой гайки накидной, навинчиваемой на наружную резьбу опоры, первых клиновидных элементов, равномерно размещенных в коническом канале вокруг штока поршня, образован блок трения штока поршня. Цилиндрический корпус герметично установлен на верхнем торце опоры. В верхней части цилиндрической опоры равномерно выполнены радиально расположенные отверстия, соединяющие внутреннюю полость поддона с полостью цилиндрической опоры. Во внутренней полости цилиндрической опоры соосно герметично размещено устройство регулировки зазора между полостью рабочей камеры и полостью в поддоне, выполненное в виде клапана, установленного с возможностью изменения величины кольцевого зазора между запорным элементом клапана и стенками осевого, расширяющегося вниз конического отверстия, выполненного в верхнем торце опоры. На верхнюю поверхность кольцеобразной крышки в выполненные в ней равномерно расположенные сквозные отверстия герметично установлены одинаковые цилиндрические вертикальные емкости, сообщающиеся с полостью поддона. Внутри каждой вертикальной емкости установлен гаситель скорости рабочей жидкости, состоящий из распорных втулок, установленных на вертикальных стержнях, поочередно с горизонтальными перегородками, снабженными отверстиями, образующими лабиринт для прохождения рабочей жидкости.

На устройстве регулировки зазора может быть установлен датчик для измерения давления в рабочей камере.

Сверху каждая вертикальная емкость может быть закрыта газопроницаемой прокладкой, прижимаемой навинчиваемой глухой или газопроницаемой крышкой.

Использование всей совокупности признаков заявляемых вариантов формирователя ударного импульса обеспечивает многоразовое использование формирователя за счет возможности приведения устройства в исходное положение и использования в последующих испытаниях, реализацию ударных импульсов в относительно широких диапазонах амплитуд и длительностей, а также предотвращение отброса объекта испытаний после ударного нагружения.

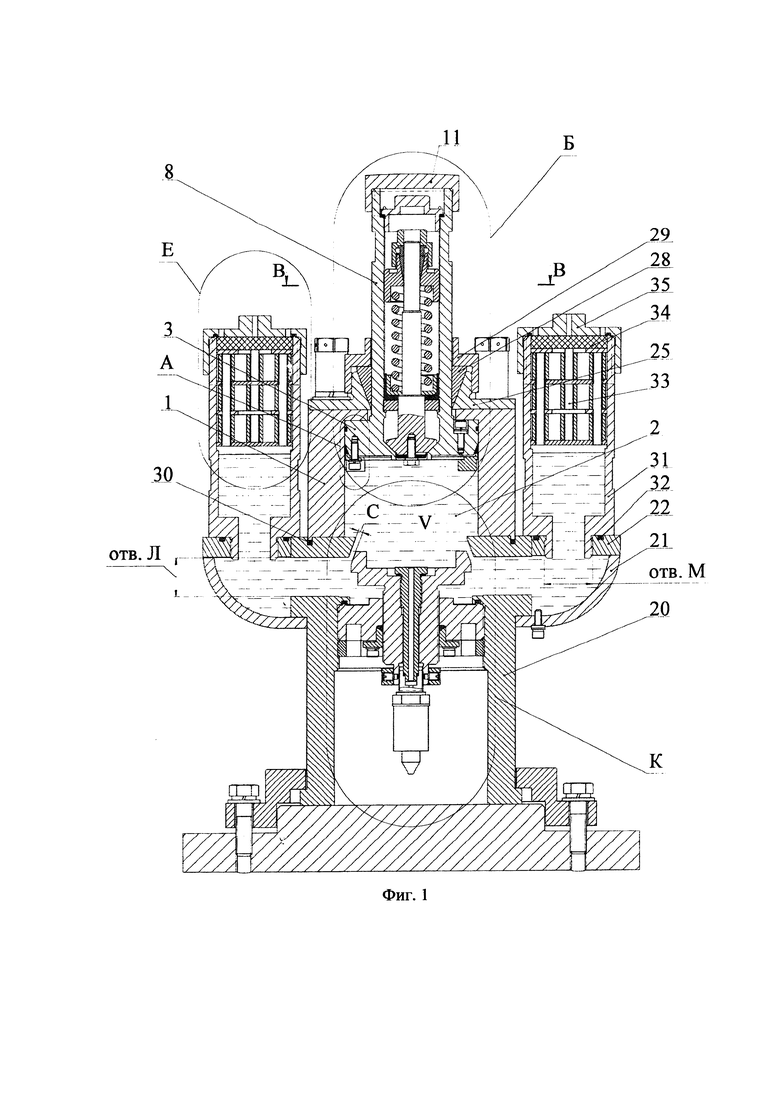

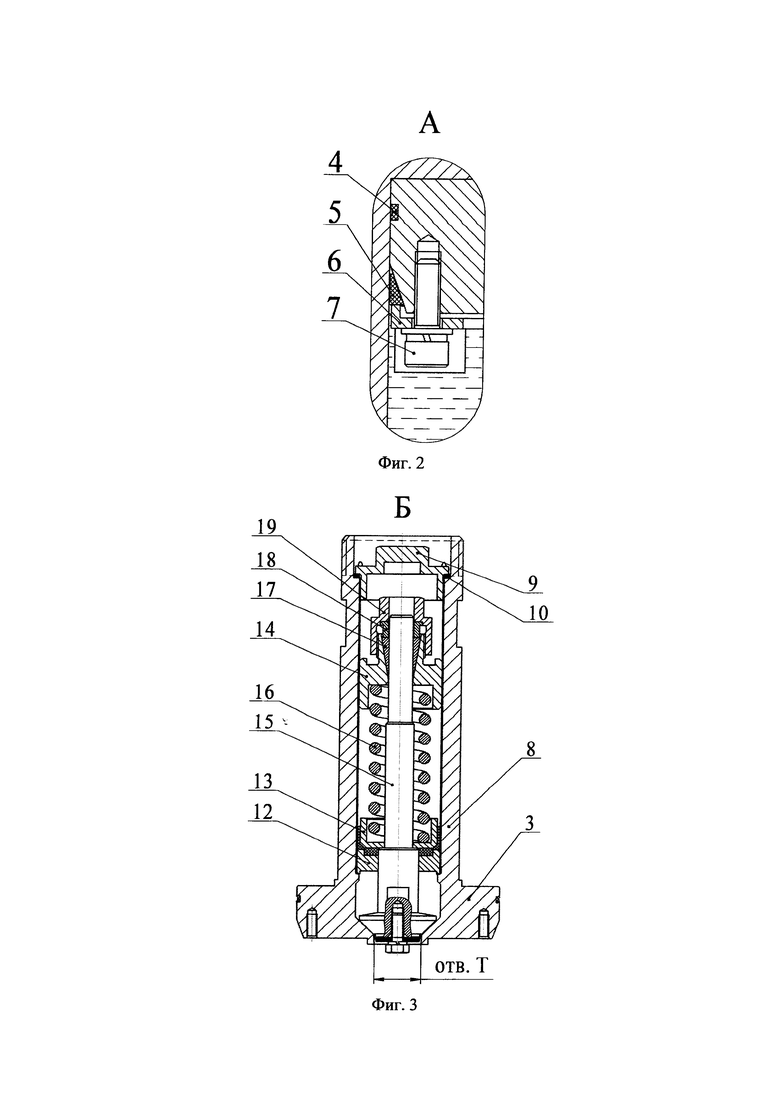

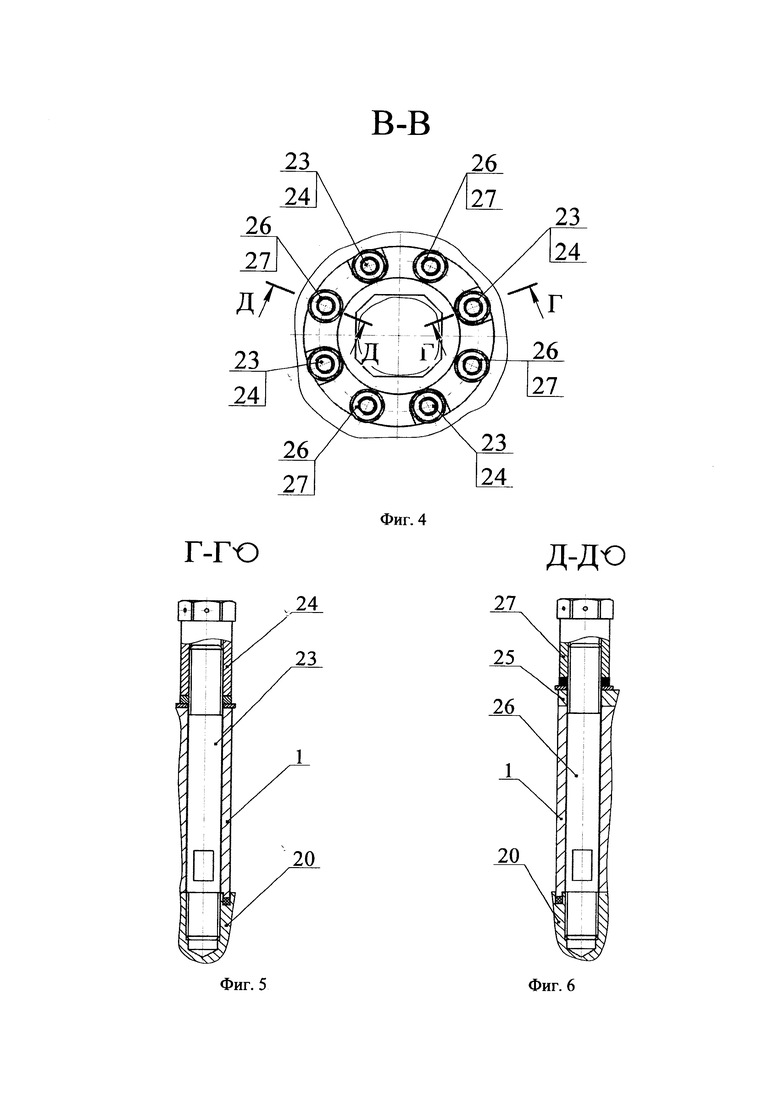

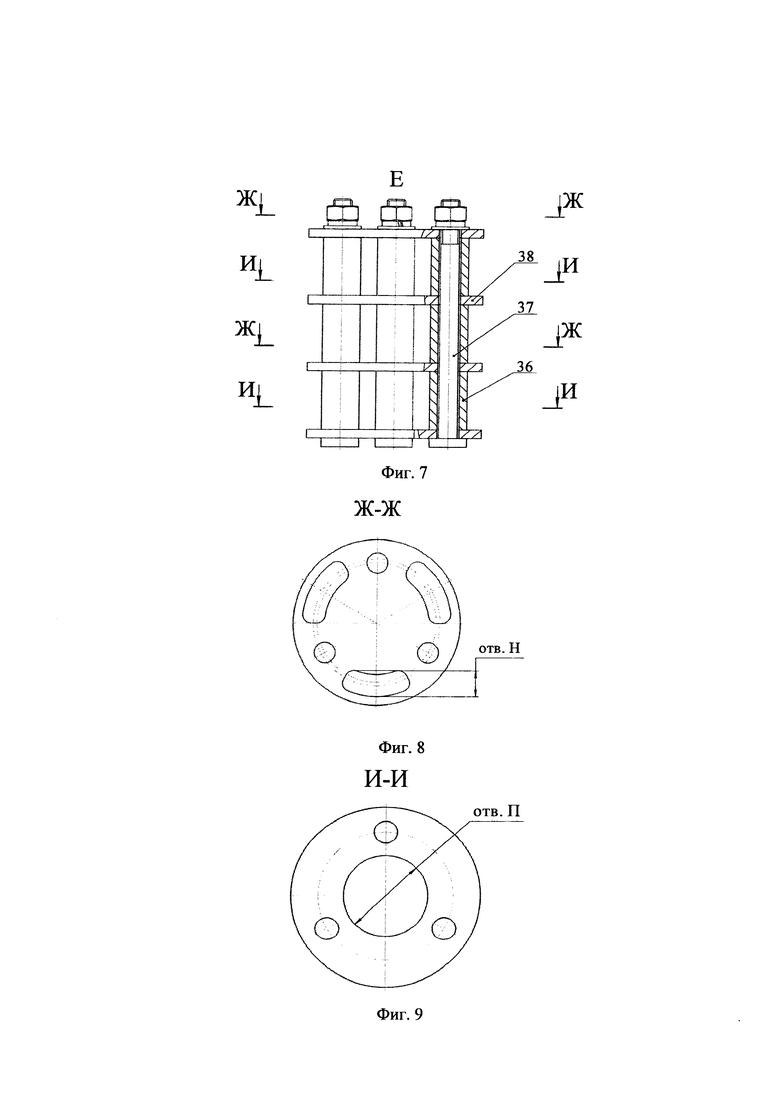

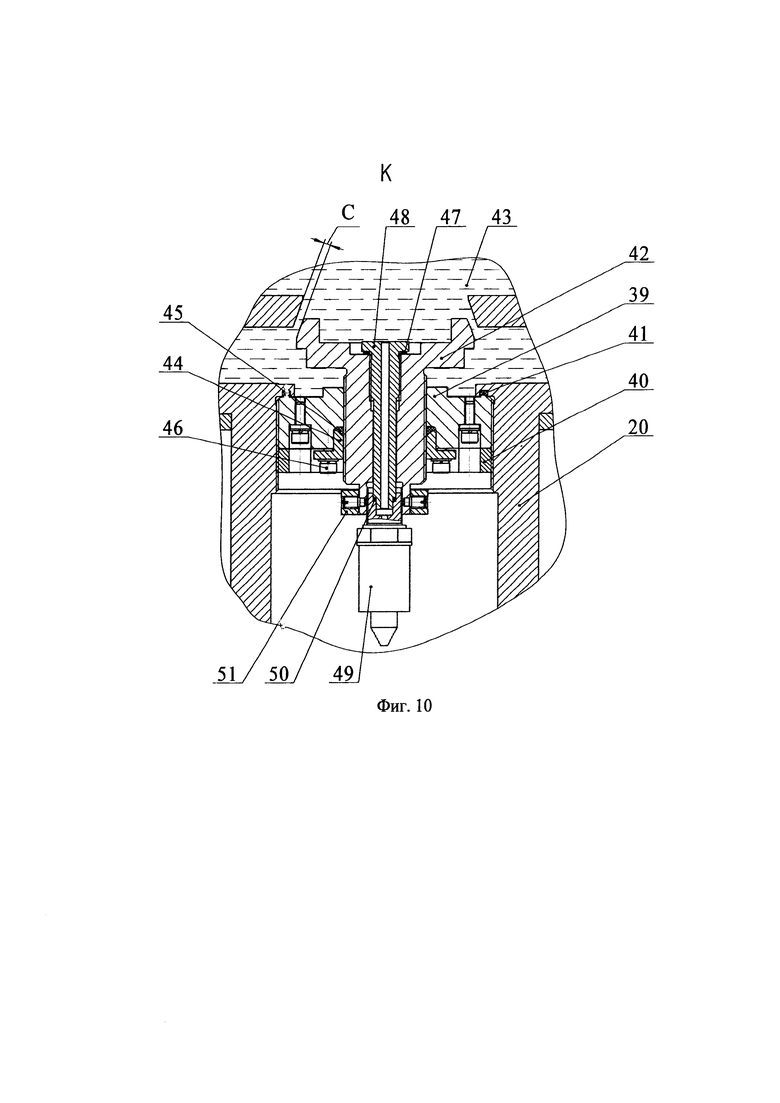

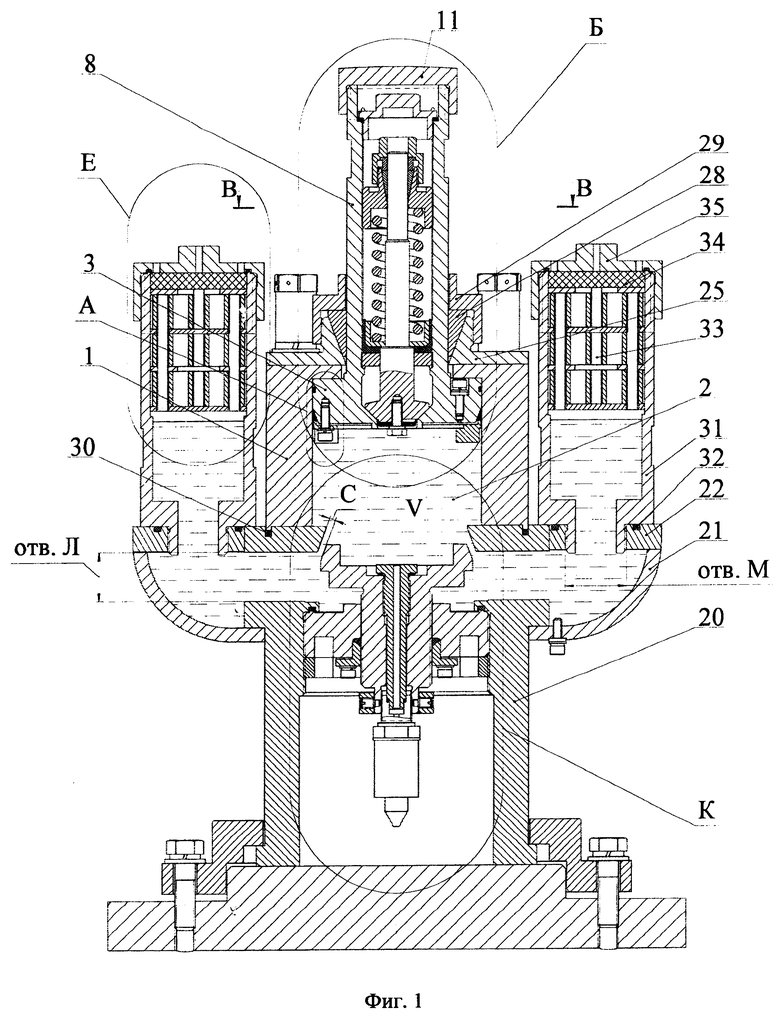

Изобретение поясняется фигурами. На фиг.1 изображен разрез заявляемого формирователя ударного импульса, на фиг.2, 3, 4, 5, 6, 7, 8, 9, 10, - изображены поясняющие выносные элементы и разрезы А, Б, В-В, Г-Г, Д-Д, Е, Ж-Ж, И-И, К соответственно.

Формирователь ударного импульса по первому заявляемому варианту выполнения содержит цилиндрический корпус 1 с рабочей камерой, заполняемой рабочей жидкостью 2, поршень 3, герметично введенный в полость корпуса рабочей камеры с возможностью перемещения вдоль ее оси (фиг.1). Поршень 3 имеет герметичное уплотнение с внутренней цилиндрической поверхностью корпуса 1, создаваемое прокладками 4 и 5 (фиг.2). Прокладка 5 дополнительно герметизируется путем поджатия кольца 6 винтами 7.

Поршень 3 имеет отверстие Т (фиг.3), соединяющее полость поршня 3 с рабочей камерой.

Поршень 3 выполнен в виде единой детали со штоком 8 (фиг.3). В верхней части штока 8 во внутреннюю резьбу завинчена заглушка 9, поджимающая герметизирующую прокладку 10. Сверху на штоке 8 при помощи наружной резьбы установлен боек 11 (фиг.1).

Во внутренней полости штока 8 поршня 3 при помощи кольца центрирующего 12, кольца опорного 13, гайки поджимной 14 установлен клапан сброса давления (фиг.3), содержащий подпружиненный шток 15 клапана с запорным концом.

Между кольцом опорным 13 и гайкой поджимной 14 установлена пружина 16, при этом кольцо опорное 13 уперто в буртик штока 15 клапана сброса давления, а гайка поджимная 14 навинчена на внутреннюю резьбовую поверхность полости штока 8.

В верхней части штока 15 клапана сброса давления, при помощи гайки поджимной 14 с внутренним сужающимся вниз коническим каналом, вторых клиновидных элементов 17, равномерно расположенных в коническом канале вокруг штока клапана сброса давления, второй гайки накидной 19 и втулки 18, поджимающих клиновидные элементы 17 к штоку 15 клапана сброса давления образован узел трения клапана сброса давления.

Формирователь ударного импульса снабжен цилиндрической опорой 20, выполненной в виде перевернутого вверх дном стакана (фиг.1), кольцеобразным поддоном 21, герметично соосно закрепленным на наружной цилиндрической поверхности опоры 20, герметично закрытым сверху кольцеобразной крышкой 22.

Цилиндрический корпус 1 герметично установлен на верхнем торце цилиндрической опоры 20 и поджат при помощи шпилек 23 (фиг.4 и фиг.5), завернутых в резьбовые отверстия цилиндрической опоры 20 и проходящих через отверстия, выполненные в стенках корпуса 1. Сверху корпус 1 поджат гайками 24.

На верхнем торце цилиндрического корпуса 1 коаксиально снаружи штока 8 поршня 3 закреплена с помощью шпилек 26 опора 25 с наружной резьбой и внутренним сужающимся вниз коническим каналом. При этом шпильки 26 (фиг.1, фиг.4 и фиг.6) ввернуты в резьбовые отверстия цилиндрической опоры 20, проведены в отверстия, выполненные в стенках корпуса 1 и расположены равномерно между шпильками 23 для крепления корпуса. Опора 25 прижата к верхнему торцу корпуса 1 при помощи гаек 27, навинченных на шпильки 26.

В коническом канале опоры 25 равномерно размещены клиновидные элементы 28 и поджаты к штоку 8 при помощи накидной гайки 29, навинченной на наружную резьбу опоры 25. Опора 25, клиновидные элементы 28, гайка накидная 29 в совокупности образуют блок трения штока поршня.

Для герметизации стыка между корпусом 1 и цилиндрической опорой 20 в кольцевую канавку, выполненную в цилиндрической опоре 20, установлена прокладка 30 (фиг.1).

Цилиндрическая опора 20 имеет внутреннюю ступенчатую цилиндрическую полость (фиг.1). В верхней части цилиндрической опоры 20 равномерно и симметрично выполнены радиально расположенные отверстия Л, соединяющие внутреннюю полость поддона 21 с полостью цилиндрической опоры 20.

На верхнюю поверхность кольцеобразной крышки 22 в выполненные в ней равномерно симметрично расположенные относительно центра основания сквозные отверстия М герметично установлены одинаковые цилиндрические вертикальные емкости 31 (фиг.1), сообщающиеся с полостью поддона 21.

В кольцевые проточки кольцеобразной крышки 22 установлены прокладки 32 (фиг.1) для герметизации стыков с вертикальными емкостями 31. Во внутренние полости емкостей 31 установлены гасители 33 скорости рабочей жидкости 2 (фиг.1). Поверх гасителей 33 установлены газопроницаемые прокладки 34, поджимаемые крышками 35, навинченными на ответную резьбу вертикальных емкостей 31.

Гаситель 33 состоит из распорных втулок 36 (фиг.7), установленных на вертикальных стержнях 37, поочередно с горизонтальными перегородками 38, снабженными отверстиями Н и П, образующими лабиринт для прохождения рабочей жидкости 2 (фиг.7, фиг.8 и фиг.9).

Сверху каждая вертикальная емкость 31 может быть закрыта глухой навинчиваемой крышкой 35 или газопроницаемой навинчиваемой крышкой 35, прижимающей сверху газопроницаемую прокладку 34.

В резьбу, выполненную на одной из цилиндрических внутренних поверхностей цилиндрической опоры 20, ввернута гайка опорная 39 (фиг.10), застопоренная гайкой 40. Для герметизации стыка цилиндрической опоры 20 и гайки опорной 39 в кольцевую проточку, выполненной во внутренней полости цилиндрической опоры 20, установлена прокладка 41.

Во внутренней полости цилиндрической опоры 20 соосно герметично размещено устройство регулировки зазора между полостью рабочей камеры и полостью в поддоне 21 (фиг.10), выполненное в виде ввернутого во внутреннюю резьбу гайки опорной 39 клапана 42, установленного с возможностью изменения величины кольцевого зазора С между запорным элементом клапана 42 и стенками, расширяющегося вниз конического отверстия, выполненного в верхнем торце цилиндрической опоры 20, так образуется ограниченный объем V (фиг.1), включающий в себя внутреннюю полость корпуса 1, верхнюю часть полости цилиндрической опоры 20 с отверстиями Л, объем, образованный кольцеобразным поддоном 21, крышкой 22 и внутренними полостями вертикальных емкостей 31.

Объем V заполнен рабочей жидкостью 2.

Для предотвращения утечки рабочей жидкости 2 в зазор резьбовых поверхностей гайки опорной 39 и клапана 42 на гайке опорной 39 установлен сальниковый узел (фиг.10), образованный крышкой 44, набивкой сальниковой 45 и винтами 46. Во внутреннюю резьбу клапана 42 через герметизирующую прокладку 47 ввинчен ниппель 48, имеющий капилляр, соединяющий объем V с датчиком давления 49, установленным во внутреннюю резьбу в нижней части клапана 42 через герметизирующую прокладку 50.

Для регулировки зазора С путем вращения клапана 42 во внутренней резьбе гайки опорной 39, в нижней части клапана 42 установлена гайка 51, предназначенная для обеспечения соединения с регулирующим приспособлением (на фиг. не показано).

Объем, ограниченный внутренней полостью корпуса 1, верхними поверхностями клапана 42 и цилиндрической опоры 20 является объемом рабочей камеры. Данный объем с помощью регулируемого зазора С сообщается с остальным объемом рабочей жидкости 2.

В формирователе ударного импульса по второму заявляемому варианту выполнения в отличие от формирователя по первому заявляемому варианту поршень 3 выполнен сплошным, в виде единой детали со штоком 8 на верхнем торце которого закреплен боек 11.

Заявляемый формирователь ударного импульса работает следующим образом.

Под воздействием ударной нагрузки от объекта испытания (на фиг. не показан), передающейся через боек 11 и шток 8 на поршень 3, поршень 3 начинает движение вниз, преодолевая силы трения в блоке трения штока 8 поршня 3 и сжимая рабочую жидкость 2 в объеме рабочей камеры. При отсутствии кольцевого зазора С (при установке клапана 42 в крайнее верхнее положение) истечения рабочей жидкости 2 из объема рабочей камеры не происходит. Поглощение энергии удара происходит за счет сжатия объема рабочей жидкости 2 в объеме рабочей камеры и сил трения в блоке трения штока 8 поршня 3.

При наличии кольцевого зазора С при движении поршня 3 вниз наряду с преодолением силы трения в блоке трения штока 8 поршня 3 и сжатием рабочей жидкости 2 в объеме рабочей камеры происходит истечение рабочей жидкости 2 из объема рабочей камеры через регулируемый кольцевой зазор С и отверстия Л и М во внутреннюю полость вертикальных емкостей 31. При этом меньшая часть энергии поглощается сжимаемой жидкостью 2 и большая часть блоком трения штока 8 поршня 3.

Поступающая рабочая жидкость 2 вытесняет воздух, имеющийся во внутренней полости вертикальных емкостей 31 через отверстия, выполненные в газопроницаемых крышках 35.

Выплескивание рабочей жидкости 2 через отверстия в крышках 35 предотвращается гасителем 33 скорости рабочей жидкости и газопроницаемыми прокладками 34.

При использовании в качестве крышек 35 глухих крышек происходит сжатие воздуха, имеющегося во внутренних полостях вертикальных емкостей 31 жидкостью, вытесняемой из объема рабочей камеры. В данном случае энергия удара также частично затрачивается на работу сжатия воздуха.

Величина кольцевого зазора С и, как следствие, объем рабочей жидкости, истекающий из объема рабочей камеры, регулируется путем вращения клапана 42 во внутренней резьбе гайки опорной 39, вызывающего его вертикальное смещение.

По мере продвижения поршня 3 вниз степень сжатия рабочей жидкости 2 и давление в объеме рабочей камеры возрастают. При достижении расчетного давления сила, действующая на шток 15 клапана сброса давления, превысит силу трения в узле трения клапана сброса давления. Расчетная сила трения в узле трения предварительно создается путем приложения необходимого крутящего момента к гайке накидной 19 (фиг.3). Клапан сброса давления начнет открываться, сжимая пружину 16, вследствие чего сжатая рабочая жидкость 2 начнет поступать в конический зазор между штоком 15 клапана сброса давления и внутренней полостью поршня 3, при этом поверхность действия давления со стороны сжатой рабочей жидкости 2 резко возрастает и как следствие возрастает сила, действующая на шток 15 клапана сброса давления со стороны сжатой рабочей жидкости 2. В результате шток 15 клапана сброса давления будет отброшен вверх, открыв широкий зазор для прохождения сжатой рабочей жидкости 2 во внутреннюю полость поршня 3. Вследствие этого произойдет релаксация сжатой жидкости 2 и резкое падение давления в объеме рабочей камеры. Данный процесс наряду с силой трения в блоке трения штока 8 поршня 3 препятствует отбросу поршня 3 (и как следствие объекта испытания) вверх после поглощения энергии ударного воздействия.

При работе формирователя ударного импульса, содержащего сплошной поршень 3 и не имеющего в своем составе клапана сброса давления, релаксации сжатой жидкости не происходит. В данном случае отбросу поршня 3 после завершения ударного воздействия препятствует лишь блок трения штока 8 поршня 3.

В процессе работы формирователя не происходит деформации составных частей, кроме того формирователь может быть приведен в начальное состояние и использован повторно.

Амплитуда и длительность ударного взаимодействия задаются путем регулировки степени энергопоглощения в рабочей камере и блоке трения штока 8 поршня 3, а именно регулировкой величины зазора С и приложением крутящего момента к гайке накидной 29. С уменьшением величины кольцевого зазора С и увеличением крутящего момента амплитуда ударного взаимодействия возрастает, а длительность ударного взаимодействия сокращается и наоборот. Временной момент достижения максимального давления в объеме рабочей камеры соответствует моменту получения максимальной перегрузки на объекте испытания.

Таким образом, создан формирователь ударного импульса многоразового использования, обеспечивающий реализацию ударных импульсов в относительно широких диапазонах амплитуд и длительностей, а также предотвращение отброса объекта испытаний после ударного нагружения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2361736C1 |

| Подъемник блока судна | 2022 |

|

RU2784120C1 |

| Программатор для воспроизведения ударных нагрузок | 1981 |

|

SU1026029A1 |

| Активная подвеска транспортного средства | 1986 |

|

SU1361030A1 |

| ГАЗОНАПОЛНЕННЫЙ ДВУХТРУБНЫЙ ГИДРАВЛИЧЕСКИЙ ТЕЛЕСКОПИЧЕСКИЙ АМОРТИЗАТОР | 2002 |

|

RU2244180C2 |

| ПНЕВМАТИЧЕСКОЕ РУЖЬЕ ДЛЯ ПОДВОДНОЙ ОХОТЫ | 1999 |

|

RU2148771C1 |

| КВАРТИРНЫЙ РЕДУКТОР ДАВЛЕНИЯ ВОДЫ | 2023 |

|

RU2815282C1 |

| ГАЗОСТАТ | 2011 |

|

RU2479380C2 |

| ГАЗОСТАТ | 2011 |

|

RU2472603C1 |

| Телескопический гидравлический амортизатор | 1979 |

|

SU954662A1 |

Группа изобретений относится к формирователям ударного импульса для ударных стендов для проведения ударных испытаний. Формирователь ударного импульса содержит цилиндрический корпус с рабочей камерой, заполняемой рабочей жидкостью, поршень, герметично введенный в полость корпуса рабочей камеры с возможностью перемещения вдоль оси камеры, цилиндрическую опору, кольцеобразный поддон, герметично соосно закрепленный на наружной цилиндрической поверхности опоры, и кольцеобразную крышку, герметично закрывающую сверху поддон. Цилиндрический корпус герметично установлен на верхнем торце цилиндрической опоры. В верхней части цилиндрической опоры равномерно выполнены радиально расположенные отверстия, соединяющие внутреннюю полость поддона с полостью цилиндрической опоры. Во внутренней полости цилиндрической опоры соосно герметично размещено устройство регулировки зазора между полостью рабочей камеры и полостью в поддоне, выполненное в виде клапана. Внутри каждой вертикальной емкости установлен гаситель скорости рабочей жидкости. Достигается реализация ударных импульсов в относительно широких диапазонах амплитуд и длительностей, а также предотвращение отброса объекта испытаний после ударного нагружения. 2 н. и 4 з.п. ф-лы, 10 ил.

1. Формирователь ударного импульса, содержащий цилиндрический корпус с рабочей камерой, заполняемой рабочей жидкостью, поршень с отверстием, соединяющим полость поршня с рабочей камерой, герметично введенный в полость корпуса рабочей камеры с возможностью перемещения вдоль оси камеры, отличающийся тем, что снабжен цилиндрической опорой, выполненной в виде перевернутого вверх дном стакана, кольцеобразным поддоном, герметично соосно закрепленным на наружной цилиндрической поверхности опоры, кольцеобразной крышкой, герметично закрывающей сверху поддон, поршень выполнен в виде единой детали со штоком, сверху на штоке поршня установлен боек, на верхнем торце цилиндрического корпуса при помощи опоры с наружной резьбой и внутренним сужающимся вниз коническим каналом, закрепленной коаксиально снаружи штока поршня, первой гайки накидной, навинчиваемой на наружную резьбу опоры, первых клиновидных элементов, равномерно размещенных в коническом канале вокруг штока поршня, образован блок трения штока поршня; в полости штока поршня установлен клапан сброса давления, содержащий подпружиненный шток клапана с запорным концом, в верхней части штока клапана сброса давления при помощи гайки поджимной с внутренним сужающимся вниз коническим каналом, вторых клиновидных элементов, равномерно размещенных в коническом канале вокруг штока клапана сброса давления, второй гайки накидной и втулки, поджимающих вторые клиновидные элементы к штоку клапана сброса давления, образован узел трения клапана сброса давления; цилиндрический корпус герметично установлен на верхнем торце цилиндрической опоры; в верхней части цилиндрической опоры равномерно выполнены радиально расположенные отверстия, соединяющие внутреннюю полость поддона с полостью цилиндрической опоры; во внутренней полости цилиндрической опоры соосно герметично размещено устройство регулировки зазора между полостью рабочей камеры и полостью в поддоне, выполненное в виде клапана, установленного с возможностью изменения величины кольцевого зазора между запорным элементом клапана и стенками осевого, расширяющегося вниз конического отверстия, выполненного в верхнем торце цилиндрической опоры; на верхнюю поверхность кольцеобразной крышки в выполненные в ней равномерно расположенные сквозные отверстия герметично установлены одинаковые цилиндрические вертикальные емкости, сообщающиеся с полостью поддона; внутри каждой вертикальной емкости установлен гаситель скорости рабочей жидкости, состоящий из распорных втулок, установленных на вертикальных стержнях поочередно с горизонтальными перегородками, снабженными отверстиями, образующими лабиринт для прохождения рабочей жидкости, сверху каждая вертикальная емкость закрыта газопроницаемой прокладкой, прижимаемой навинчиваемой крышкой.

2. Формирователь ударного импульса по п. 1, отличающийся тем, что на устройстве регулировки зазора установлен датчик для измерения давления в рабочей камере.

3. Формирователь ударного импульса по п. 1, отличающийся тем, что сверху каждая вертикальная емкость закрыта газопроницаемой прокладкой, прижимаемой сверху глухой или газопроницаемой навинчиваемой крышкой.

4. Формирователь ударного импульса, содержащий цилиндрический корпус с рабочей камерой, заполняемой рабочей жидкостью, поршень, герметично введенный в полость корпуса рабочей камеры с возможностью перемещения вдоль оси камеры, отличающийся тем, что снабжен цилиндрической опорой, выполненной в виде перевернутого вверх дном стакана, кольцеобразным поддоном, герметично соосно закрепленным на наружной цилиндрической поверхности опоры, кольцеобразной крышкой, герметично закрывающей сверху поддон, поршень выполнен в виде единой детали со штоком, сверху на штоке установлен боек, на верхнем торце цилиндрического корпуса при помощи опоры с наружной резьбой и внутренним сужающимся вниз коническим каналом, закрепленной коаксиально снаружи штока поршня, первой гайки накидной навинчиваемой на наружную резьбу опоры, первых клиновидных элементов, равномерно размещенных в коническом канале вокруг штока поршня, образован блок трения штока поршня; цилиндрический корпус герметично установлен на верхнем торце цилиндрической опоры; в верхней части цилиндрической опоры равномерно выполнены радиально расположенные отверстия, соединяющие внутреннюю полость поддона с полостью цилиндрической опоры; во внутренней полости цилиндрической опоры соосно герметично размещено устройство регулировки зазора между полостью рабочей камеры и полостью в поддоне, выполненное в виде клапана, установленного с возможностью изменения величины кольцевого зазора между клапаном и стенками осевого, расширяющегося вниз конического отверстия, выполненного в верхнем торце опоры; на верхнюю поверхность кольцеобразной крышки в выполненные в ней равномерно расположенные сквозные отверстия герметично установлены одинаковые цилиндрические вертикальные емкости, сообщающиеся с полостью поддона; внутри каждой вертикальной емкости установлен гаситель скорости рабочей жидкости, состоящий из распорных втулок, установленных на вертикальных стержнях поочередно с горизонтальными перегородками, снабженными отверстиями, образующими лабиринт для прохождения рабочей жидкости; сверху каждая вертикальная емкость закрыта газопроницаемой прокладкой, прижимаемой навинчиваемой крышкой.

5. Формирователь ударного импульса по п. 4, отличающийся тем, что на устройстве регулировки зазора установлен датчик для измерения давления в рабочей камере.

6. Формирователь ударного импульса по п. 4, отличающийся тем, что сверху каждая вертикальная емкость закрыта газопроницаемой прокладкой, прижимаемой сверху глухой или газопроницаемой навинчиваемой крышкой.

| Формирователь ударного импульса | 1981 |

|

SU977975A1 |

| УСТРОЙСТВО ДЛЯ УДАРНЫХ ИСПЫТАНИЙ МАТЕРИАЛОВ С БОЛЬШИМ ВНУТРЕННИМ ТРЕНИЕМ ПРИ ЗНАКОПЕРЕМЕННЫХ СКОРОСТЯХ ДЕФОРМИРОВАНИЯ | 2000 |

|

RU2187790C2 |

| Стенд для ударных испытаний | 1990 |

|

SU1716357A1 |

| CN 201707192 U, 12.01.2011 | |||

| KR 20150064570 A, 11.06.2015. | |||

Авторы

Даты

2024-12-27—Публикация

2024-07-31—Подача