Изобретение относится к переработке термопластичных материалов путем их формования и может найти применение в различных отраслях машиностроения и других отраслях промышленной и хозяйственной деятельности.

Известны способ и устройство изготовления изделий из листовых термопластов по авт.св. №382518, по которому сжатие воздуха происходит за счет перемещения поршня в течение времени, определяемого объемом напорной камеры, скоростью подачи сжатого воздуха и другими условиями. При реализации известного способа в установке прессования мембран затрачивается время до 3 с, что не обеспечивает необходимой теплоизоляции формования и гарантированного качества изделий.

Известны также способ и устройство изготовления изделий из листовых термопластов по авт.св. SU №1616834 (прототип), согласно которому перед адиабатическим сжатием воздуха создают предварительное давление воздуха над поверхностью заготовки, а адиабатическое сжатие осуществляют в виде ударного импульса. К недостаткам известных технических решений следует отнести ограниченные функциональные возможности, так как они позволяют формовать изделия только мелких форм и не позволяют формовать изделия глубоких объемных форм, сопровождающиеся большими объемными деформациями, при которых термопласт может терпеть разрыв сплошности, приводящий к браку.

Задача изобретения - расширение функциональных возможностей известных технических решений формования изделий из листовых термопластов, имеющих глубокие объемные формы, с помощью ударных импульсов с обеспечением необходимого качества.

Техническим результатом, который будет получен при использовании изобретения, является расширение ассортимента формуемых изделий с глубокими объемными формами и повышение их качества за счет дозированной объемной деформации заготовки при каждом циклически повторяющемся ударном импульсе, что позволит формовать заготовки практически любого объема и формы.

Способ изготовления изделий из листовых термопластов путем разогрева заготовки, формования ее воздействием сжатого воздуха на поверхность заготовки и охлаждения, в котором перед адиабатическим сжатием создают предварительное давление воздуха над поверхностью заготовки и адиабатическое сжатие осуществляют в виде ударного импульса, дополнительно при изготовлении глубоких объемных форм заготовку формуют путем дозированной объемной деформации с помощью циклически повторяющихся ударных импульсов, а указанное дозирование осуществляют за счет связи ударного импульса с величиной расхода регулируемого течения пластичного материала.

Устройство для изготовления изделий из листовых термопластов, включающее ступенчатый рабочий пневмоцилиндр с соответствующими его диаметрам поршнем и плунжером, жестко связанными между собой штоком, систему уплотнений, систему редукционных клапанов для управления величиной давления и движением воздушными потоками, воздухораспределители, напорную воздушную магистраль, трубопроводы, клапан сброса давления, спусковой механизм для реализации ударного импульса, матрицу для формирования изделий из листовых термопластов, дополнительно при формовании глубоких форм оно снабжено золотниковым устройством, предназначенным для реализации циклически повторяющихся ударных импульсов с помощью цилиндрического поводка, пропущенного через отверстие крышки рабочего ступенчатого пневмоцилиндра, жестко связанного с поршнем и оснащенного выступающим кулачком, сопрягаемым с управляющими конечными переключателями золотникового устройства в крайних верхнем и нижнем положениях указанного поршня, и механизмом обеспечения дозированной объемной деформации заготовки при каждом циклически повторяющемся ударном импульсе; при этом предлагаемое устройство оснащено жесткой рамой, состоящей из трех траверс, связанных между собой штангами, причем средняя траверса выполнена с возможностью вращения в горизонтальной плоскости относительно одной из штанг и служит опорой для матрицы и подпружиненного корпуса ступенчатого рабочего пневмоцилиндра, верхняя часть которого шарнирно сопряжена в продольном направлении с верхней траверсой, нижняя траверса предназначена для опоры механизма обеспечения дозированной объемной деформации заготовки, размещенной на средней траверсе с возможностью ее уплотнения между нижним краем корпуса ступенчатого рабочего пневмоцилиндра и верхним краем матрицы, внутри которой шарнирно размещен подпятник с продольным цилиндрическим круговым в поперечном сечении выступом, пропущенным через отверстие в дне матрицы, верхним краем сопряженный с заготовкой, а нижним - с верхним краем высоковязкого пластичного материала, заполняющего верхнюю камеру механизма обеспечения дозированной объемной деформации заготовки, нижняя камера указанного механизма сообщена с верхней камерой с помощью регулируемого дросселя для регулирования площади кольцевого зазора и скорости течения пластичного материала и оснащена каналом для связи с атмосферным давлением. Кроме этого механизм обеспечения дозированной объемной деформации листовой заготовки из термопласта может быть выполнен с отдельно размещенной нижней камерой от его верхней камеры и соединенными между собой с помощью трубопровода, включающего обратный клапан и запорный вентиль, содержащей корпус с внутренней резьбой, радиальные каналы в ее нижней части для связи с верхней камерой с помощью указанных трубопровода, обратного клапана и запорного вентиля, ввернутую втулку по внутренней резьбе корпуса с коническим отверстием в ее дне, крышку с резьбовым отверстием, жестко скрепленную с корпусом, и каналом связи с атмосферным давлением, регулируемый дроссель, игла которого шарнирно связана с помощью резьбы с крышкой корпуса с возможностью регулирования проходного кольцевого канала внутри конического отверстия в дне втулки для течения высоковязкого пластичного материала, заполняющего верхнюю камеру, трубопроводы и нижнюю часть нижней камеры до иглы дросселя.

В указанном выше прототипе отсутствуют приведенные дополнительные отличительные признаки в способе и устройстве для осуществления способа, что и составляет предмет изобретения.

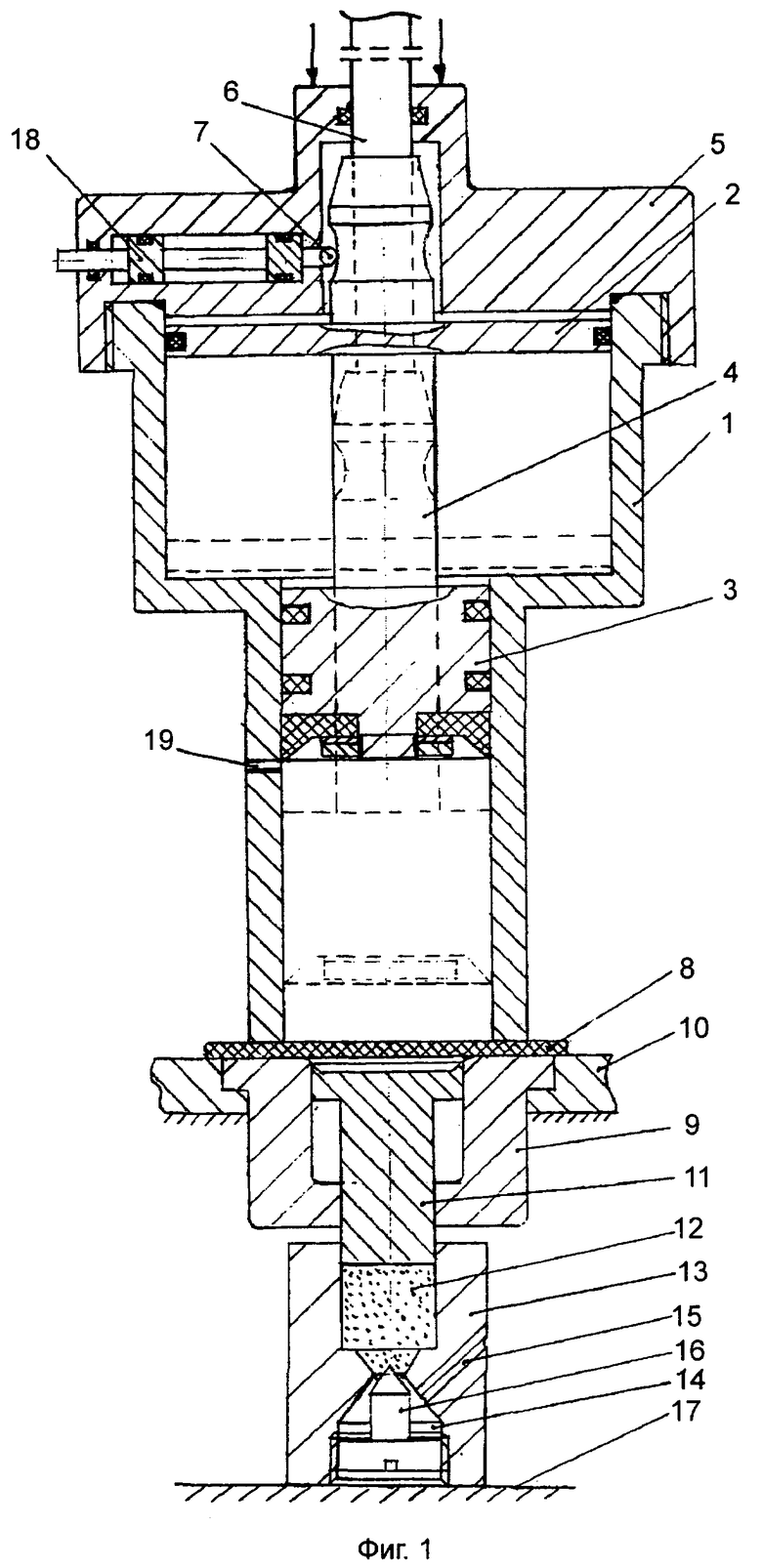

На фиг.1 изображен продольный разрез ступенчатого рабочего пневмоцилиндра 1 с поршнем 2, плунжером 3, штоком 4, крышкой 5, поводком 6, матрицей 9, подпятником 11, механизмом 13 обеспечения дозированной объемной деформации листовой заготовки 8 из термопласта, пластичным текучим материалом 12, иглой 16, каналами 16, 19, средней неподвижной траверсой 10, нижней неподвижной траверсой 17, спусковым механизмом 7, 18.

На фиг.2 изображен ступенчатый корпус рабочего пневмоцилиндра 1, подпружиненный с помощью двух пружин 25 и фланца 26 внутри жестко скрепленной рамы, составленной верхней 20, средней 10 и нижней 17 траверсами, скрепленными двумя штангами 21, с упорной гайкой 24, матрицей 9 с подпятником 11, механизмом 13 обеспечения дозированной объемной деформации листовой заготовки 8 из термопласта.

На фиг.3 изображена пневматическая схема управления работой устройства (фиг.1, 2), реализующая осуществление заявленного способа изготовления изделий из листовых термопластов.

На фиг.4 изображен вариант механизма 13 обеспечения дозированной объемной деформации листовой заготовки из термопласта с разнесенными друг от друга верхней и нижней камерами 12 и 14, соединенными трубопроводом 35 с помощью обратного клапана и вентиля, в котором вместо глины применяется высоковязкое пластичное минеральное масло.

Устройство (фиг.1) включает ступенчатый рабочий пневмоцилиндр 1 с поршнем 2 и плунжером 3 разных диаметров, соединенных жестко между собой штоком 4, герметично закрытый сверху крышкой 5 с отверстием в ее верхней части. Поршень 2 оснащен фигурным поводком 6 с криволинейной проточкой, в которую может входить фиксатор 7 положения поводка 6 по вертикали, пропущенным герметично через отверстие в верхней части крышки 5. Нижний край корпуса ступенчатого рабочего пневмоцилиндра сопряжен герметично с листовым термопластом 8 и верхним краем матрицы 9, совпадающим с верхним краем средней траверсы 10. В матрице 9 шарнирно размещен подпятник 11 с нижним выступом кругового поперечного сечения, сопряженный своим нижним краем с верхним краем пластичного материала (например, глины) в верхней камере 12 механизма 13 обеспечения дозированной объемной деформации заготовки 8. В указанном механизме 13 выполнена нижняя камера 14, сообщающаяся с верхней камерой 12 и с атмосферным давлением с помощью канала 15, которая с помощью резьбового соединения оснащена иглой 16 с возможностью регулирования площади кольцевого зазора между иглой 16 и стенками осевого канала, сообщающего между собой упомянутые камеры. Механизм 13 представляет собой регулируемый дроссель для регулирования расхода текучей среды и своим нижним краем сопряжен с верхним краем неподвижной нижней траверсы 17. Корпус ступенчатого рабочего пневмоцилиндра 1 имеет возможность под действием приложенной силы сверху (показано стрелками) смещаться вниз и уплотнять заготовку 8 из листового термоплаcта в ее контакте с верхним краем матрицы 9. На фиг.1 пунктирными линиями показано положение взаимосвязанных поршня 2 и плунжера 3 в крайнем нижнем положении, когда будет преодолено торможение фиксатора 7 спускового механизма 18. Боковая стенка корпуса ступенчатого рабочего пневмоцилиндра меньшего диаметра под нижним краем плунжера 3 снабжена каналом 19 для подачи сжатого воздуха с заданным давлением, так как известно, чем больше масса сжимаемого воздуха под действием ударного импульса, тем больше выделяется тепла в матрице с деформируемой заготовкой 8. Заметим, что для матрицы 9 в случае надобности может быть применена теплоизолирующая рубашка во время формования изделия, легко снимаемая после окончания формования (которая на фиг.1 не приведена). Следить за температурой формования можно, если в корпусе матрицы выполнить карман для размещения соответствующего датчика, который на фиг.1 также не показан.

Компоновка указанных элементов устройства приведена на фиг.2, на которой показана жестко скрепленная рама, состоящая из верхней траверсы 20, средней траверсы 10, нижней траверсы 17 и двух ступенчатых штанг 21, соединенных с нижней траверсой с помощью резьбы, с верхней траверсой 20 - замковым соединением (см. патент РФ №2217728 С2, 08.02.2002 г.), со средней траверсой 10 с опорой на кольцевые выступы 22 штанг 21 и с возможностью ее вращения в горизонтальной плоскости относительно осевой линии, например, правой штанги вокруг другого кольцевого выступа 23.

Корпус ступенчатого рабочего пневмоцилиндра 1 размещен внутри рамы между верхней траверсой 20 и средней траверсой 10 с возможностью опоры на нее через листовую заготовку термопласта 8, а следовательно, и на верхний край матрицы 9.

Верхний выступ крышки 5 корпуса ступенчатого рабочего пневмоцилиндра 1 входит в осевой цилиндрический канал с резьбой верхней траверсы 20 с возможностью продольного перемещения вниз с помощью соответствующей упорной с резьбой гайки 24. Сам корпус ступенчатого рабочего цилиндра 1 подпружинен с помощью двух пружин 25, опирающихся своей нижней частью на кольцевые выступы 23 штанг 21, и фланца 26.

Сопряжение матрицы 9 с помощью подпятника 11 с механизмом 13 обеспечения дозированной объемной деформации заготовки 8 и нижней траверсы 17 показано на фиг.1.

Пневматическая схема управления работой устройства (фиг.1, 2) показана на фиг.3. Она включает ступенчатый пневмоцилиндр 1 с поршнем 2 и плунжером 3, жестко соединенными между собой штоком 4, крышку 5 ступенчатого пневмоцилиндра с размещенным в ее теле фиксатором 7 и спусковым механизмом 18, канал 19 в боковой стенке ступенчатого пневмоцилиндра под плунжером 3, фигурный поводок 6 с закрепленным в его теле кулачком 27, который сопряжен с конечным переключателем 28 золотникового устройства 29, содержащего золотник 30 с возможностью его перевода из нижнего положения в верхнее положение, когда поршень 2 с фигурным поводком 6 занимает в ступенчатом пневмоцилиндре 1 крайнее верхнее положение (показано на фиг.3 пунктиром), и фиксатор 7 в это время сопряжен с криволинейной проточкой фигурного поводка 6, находясь в крайне правом своем положении и поддерживая поршень 2 в подвешенном состоянии. В нижнем крайнем положении поршня 2 (показано пунктиром) фигурный поводок 6 с кулачком 27 будет сопряжен уже с другим конечным переключателем 31 золотникового устройства 29 с возможностью перевода золотника 30 из верхнего положения в нижнее, подготавливая подачу сжатого воздуха на нижний край поршня 2. Пневматическая схема управления работой устройства (фиг.3) содержит также редукционные клапаны 32, 33 и клапан 34 быстрого выхлопа сжатого воздуха, подводящие трубопроводы 35 и магистраль 36 сжатого воздуха с постоянным давлением.

Устройство (фиг.1-3) работает следующим образом. Собранный корпус ступенчатого рабочего пневмоцилиндра 1, включающего поршень 2 и плунжер 3, жестко скрепленные штоком 4, крышку 5, фигурный поводок 6, фиксатор 7 верхнего положения поршня 2, спусковой механизм 18, систему уплотнений, канал 19 с соответствующим штуцером, устанавливают внутри рамы, образованной тремя траверсами 10, 17, 20, скрепленными штангами 21 с опорой на подпружиненный фланец 26 с помощью двух пружин 25 сжатия. Первоначально при сборке траверса 20 не надета на концы штанг, она надевается в конце после опоры корпуса ступенчатого рабочего пневмоцилиндра 1 на верхнюю грань фланца 26 с помощью замкового соединения, как указано выше. После этого надевается на фигурный поводок 6 упорная гайка 24 и слегка путем вкручивания ее по резьбе внутри выступа верхнего фланца 20 поджимают корпус 1, оставляя необходимый зазор для подачи заготовки 8 из термопласта между его нижним краем и верхним краем средней траверсы 10. Затем в теле фигурного поводка 6 закрепляют кулачок 27, заканчивая подготовку верхней части устройства, расположенной выше средней траверсы 10.

После этого начинают подготовку нижней части, включающей матрицу 9 с подпятником 11 и механизм 13 обеспечения дозированной объемной деформации заготовки, устанавливая в нем необходимый зазор между иглой 16 и стенками осевого канала с наименьшим диаметром, сообщающего между собой верхнюю 12 и нижнюю 14 камеры механизма 13. Затем плотно заполняют пластичным материалом (например, глиной) верхнюю камеру 12 механизма 13. На фиг.1 не показана контргайка под иглой 16. Отводят в сторону путем вращения вокруг кольцевого выступа 23 штанги 21 среднюю траверсу 10 и устанавливают матрицу 9 с подпятником 11 и механизмом 13, а затем все в сборе заводят обратно в пространство между средней траверсой 10 и нижней траверсой 17 с опорой механизма 13 на ее верхний край. Слева средняя траверса фиксируется штифтом в кольцевом выступе 22 штанги 21 (на фиг.2 показано пунктиром). В зазор между нижним краем корпуса 1 и верхним краем матрицы 9, совпадающим по плоскости с верхним краем средней траверсы 10, устанавливают листовую заготовку 8 из термопласта и уплотняют ее, подавая корпус 1 вниз с помощью упорной гайки 24. На этом сборка и подготовка устройства к формованию изделия закончена. Теперь обратимся к фиг.3. Устанавливаем регулируемые редукционные клапаны 32, 33 на подачу сжатого воздуха из магистрали 36 под необходимым давлением, что регистрируется соответствующими манометрами. После этого открывают соответствующий кран магистрали 36 и подают давление сжатого воздуха к спускному механизму 7, 18 и в полость под плунжером 3 по каналу 19. В положении поршня 2 в крайнем верхнем положении кулачок 27 фигурного поводка 6 включил конечный переключатель 28 золотникового устройства 29, с помощью которого золотник 30 переведен в крайнее верхнее положение. Приоткрывая кран от магистрали 36, приданный золотниковому устройству 29 и его конечному переключателю 28, тем самым подаем давление сжатого воздуха от магистрали 36 по трубопроводу 35 на верхний край поршня 2. По достижении максимального давления над поршнем 2 преодолевается сопротивление спускового механизма 7, 18 и поршень 2 совершает вместе с плунжером 3 ударный импульс, сжимая воздух с меньшим давлением, находящийся под плунжером 3, одновременно сбрасывая давление через клапан 34 из полости между поршнем 2 и плунжером 3. При этом одноразовом акте (дозе) совершается работа с выделением тепла и некоторая доля объемной деформации заготовки за счет определенного расхода текучего пластичного материала из верхней камеры 12 в нижнюю камеру 14 механизма 13 за время действия ударного импульса. При этом крайнее нижнее положение вместе с поршнем 2 занимает и фигурный поводок 6 с кулачком 27, который включает в работу конечный переключатель 31 золотникового устройства, подавая сжатый воздух на верхнюю грань золотника 30, в результате чего он сдвинется вниз и займет крайнее нижнее положение, после чего сжатый воздух из магистрали 36 начнет поступать в полость между поршнем 2 и плунжером 3, поднимая их вверх до западания фиксатора 7 спускового механизма 18 в проточку фигурного поводка 6. Одновременно с этим кулачок 27 включит в работу конечный переключатель 28 золотникового устройства 29, в результате чего золотник 30 переместится в крайнее верхнее положение, после чего цикл ударного импульса повторяется, как описано выше. При этом всегда соблюдается связь ударного импульса с величиной расхода пластичного материала. Чем больше ударный импульс, тем меньше должен быть кольцевой зазор дросселя и наоборот, чтобы регулировать соответствующим образом величину расхода текучей среды. Необходимое количество ударных импульсов устанавливается экспериментально на стадии пусконаладочных работ для выбранной матрицы.

Аналогично подбираются оптимальные величины начальных давлений, задаваемых с помощью редукционных клапанов 32, 33. После формования готового изделия кранами отсоединяют магистраль 36, с помощью упорной гайки 24 освобождают корпус 1, в результате чего он поднимается вверх под действием пружин 25, среднюю траверсу освобождают от штифта слева и поворачивают ее в горизонтальной плоскости вместе с матрицей 9, подпятником 11, механизмом 13, охлаждают матрицу, если будет необходимо, извлекают вниз механизм 13, освобождая нижнюю часть подпятника 11, а затем извлекают с его помощью из матрицы 9 само изделие и передают его в сторону узла вырубки (не показано).

После этого подготавливают устройство к зарядке следующей заготовки, как описано выше, и цикл работы устройства повторяется, полностью реализуя способ изготовления глубоких объемных изделий с помощью ограниченной серии ударных импульсов путем адиабатического сжатия воздуха над заготовкой с помощью механизма обеспечения дозированной объемной деформации заготовки при каждом ударном импульсе.

Удержание поршня 2 в крайнем верхнем положении возможно при применении подпружиненного фиксатора 7 или трех таких фиксаторов. Также возможно другое конструктивное решение для поджатия корпуса 1 к средней траверсе 10 с помощью подпружиненного пневматического устройства, прикрепляемого к верхней траверсе 20. Возможен также вариант механизма 13 обеспечения дозированной объемной деформации листовой заготовки из термопласта с помощью разнесенных друг от друга верхней 12 и нижней 14 камер, соединенных трубопроводом 35, включающим обратный клапан и запорный вентиль, в котором вместо глины может применяться высоковязкое пластичное минеральное масло (фиг.4), в котором принцип работы сохраняется по варианту (фиг.3) с теми же указанными позициями за исключением ввернутой по резьбе втулки 14 с каналом конической формы в ее дне для ввода соответствующей иглы дросселя 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЦА ДЛЯ ФОРМОВАНИЯ ГОФРИРОВАННЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ (ВАРИАНТЫ) | 2007 |

|

RU2348528C1 |

| Способ изготовления изделий из листовых термопластов | 1989 |

|

SU1616834A2 |

| Устройство для формования листовых термопластов | 1982 |

|

SU1115909A1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ БАРАНОЧНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2433592C1 |

| Установка для формования изделий из листовых термопластов | 1969 |

|

SU348049A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВЫРУБКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО ТЕРМОПЛАСТА | 2000 |

|

RU2190529C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ТЕРМОПЛАСТОВ | 1973 |

|

SU382518A1 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ТЕРМОПЛАСТОВ | 2007 |

|

RU2348527C1 |

Заявленная группа изобретений относится к переработке термопластичных материалов путем их формования и может найти применение в различных отраслях машиностроения и других отраслях промышленной и хозяйственной деятельности. В способе для изготовления изделий из листовых термопластов путем разогрева заготовки, формования ее воздействием сжатого воздуха на поверхность заготовки и охлаждения перед адиабатическим сжатием воздуха предварительно создают добавочное давление воздуха над поверхностью заготовки около 0,01-0,03 МПа и адиабатическое сжатие осуществляют в виде ударного импульса. Этот способ применим преимущественно для мелких форм и непригоден для формования изделий глубоких объемных форм. По способу по изобретению изделия с глубокими объемными формами формуют путем дозированной объемной деформации с помощью циклически повторяющихся ударных импульсов, а дозирование осуществляют за счет связи ударного импульса с величиной расхода регулируемого течения пластичного материала (например, глины) в соответствующем механизме. Устройство согласно изобретению включает ступенчатый рабочий пневмоцилиндр с поршнем и плунжером, жестко связанными между собой штоком, систему уплотнений, систему редукционных клапанов для управления величиной давления и движением воздушными потоками, воздухораспределители, напорную воздушную магистраль, трубопроводы, клапан сброса давления, спусковой механизм для реализации ударного импульса, матрицу для формования изделий из листовых термопластов. Устройство при формовании глубоких форм снабжено золотниковым устройством с фигурным цилиндрическим поводком, жестко связанным с поршнем. Золотниковое устройство предназначено для реализации циклически повторяющихся ударных импульсов двумя управляемыми конечными переключателями давления, сопрягаемыми с кулачковым выступом фигурного поводка в его крайних положениях, и механизмом обеспечения дозированной объемной деформации заготовки при каждом ударном импульсе. При этом устройство снабжено жесткой рамой, состоящей из трех траверс, средняя из которых выполнена с возможностью вращения в горизонтальной плоскости относительно одной из штанг, а корпус для создания ударного импульса размещен между верхней и средней траверсами. Технический результат, достигаемый при использовании способа и устройства по изобретениям, заключается в расширении функциональных возможностей технических решений формования изделий из листовых термопластов, имеющих глубокие объемные формы, с помощью ударных импульсов с обеспечением необходимого качества. 2 н. и 1 з.п. ф-лы, 4 ил.

1. Способ изготовления изделий из листовых термопластов путем разогрева заготовки, формования ее воздействием сжатого воздуха на поверхность заготовки и охлаждения, а перед адиабатическим сжатием создают предварительное давление воздуха над поверхностью заготовки и адиабатическое сжатие осуществляют в виде ударного импульса, отличающийся тем, что при изготовлении глубоких объемных форм заготовку формуют путем дозированной объемной деформации с помощью циклически повторяющихся ударных импульсов, а указанное дозирование осуществляют за счет связи ударного импульса с величиной расхода регулируемого течения пластичного материала.

2. Устройство для изготовления изделий из листовых термопластов, включающее ступенчатый рабочий пневмоцилиндр с соответствующими его диаметрам поршнем и плунжером, жестко связанными между собой штоком, систему уплотнений, систему редукционных клапанов для управления величиной давления и движением воздушными потоками, воздухораспределители, напорную воздушную магистраль, трубопроводы, клапан сброса давления, спусковой механизм для реализации ударного импульса, матрицу для формирования изделий из листовых термопластов, отличающееся тем, что при формовании глубоких форм оно снабжено золотниковым устройством, предназначенным для реализации циклически повторяющихся ударных импульсов с помощью цилиндрического поводка, пропущенного через отверстие крышки рабочего ступенчатого пневмоцилиндра, жестко связанного с поршнем и оснащенного выступающим кулачком, сопрягаемым с управляющими конечными переключателями золотникового устройства в крайних верхнем и нижнем положениях указанного поршня, и механизмом обеспечения дозированной объемной деформации заготовки при каждом циклически повторяющемся ударном импульсе; при этом предлагаемое устройство оснащено жесткой рамой, состоящей из трех траверс, связанных между собой штангами, причем средняя траверса выполнена с возможностью вращения в горизонтальной плоскости относительно одной из штанг и служит опорой для матрицы и подпружиненному корпусу ступенчатого рабочего пневмоцилиндра, верхняя часть которого шарнирно сопряжена в продольном направлении с верхней траверсой, нижняя траверса предназначена для опоры механизма обеспечения дозированной объемной деформации заготовки, размещенной на средней траверсе с возможностью ее уплотнения между нижним краем корпуса ступенчатого рабочего пневмоцилиндра и верхним краем матрицы, внутри которой шарнирно размещен подпятник с продольным цилиндрическим круговым в поперечном сечении выступом, пропущенным через отверстие в дне матрицы, верхним краем сопряженный с заготовкой, а нижним - с верхним краем высоковязкого пластичного материала, заполняющего верхнюю камеру механизма обеспечения дозированной объемной деформации заготовки, нижняя камера указанного механизма сообщена с верхней камерой с помощью регулируемого дросселя для регулирования площади кольцевого зазора и скорости течения пластичного материала и оснащена каналом для связи с атмосферным давлением.

3. Устройство для изготовления изделий из листовых термопластов по п.2, отличающееся тем, что механизм обеспечения дозированной объемной деформации листовой заготовки из термопласта выполнен с отдельно размещенной нижней камерой от его верхней камеры и соединенными между собой с помощью трубопровода, включающего обратный клапан и запорный вентиль, содержащей корпус с внутренней резьбой, радиальные каналы в ее нижней части для связи с верхней камерой с помощью указанных трубопровода, обратного клапана и запорного вентиля, ввернутую втулку по внутренней резьбе корпуса с коническим отверстием в ее дне, крышку с резьбовым отверстием, жестко скрепленную с корпусом, и каналом связи с атмосферным давлением, регулируемый дроссель, игла которого шарнирно связана с помощью резьбы с крышкой корпуса с возможностью регулирования проходного кольцевого канала внутри конического отверстия в дне втулки для течения высоковязкого пластичного материала, заполняющего верхнюю камеру, трубопроводы и нижнюю часть нижней камеры до иглы дросселя.

| Способ изготовления изделий из листовых термопластов | 1989 |

|

SU1616834A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ТЕРМОПЛАСТОВ | 0 |

|

SU382518A1 |

| JP 10113984 А, 06.05.1998 | |||

| JP 5162723 А, 29.06.1993 | |||

| СПОСОБ ФОРМОВАНИЯ ПОЛОГО ИЗДЕЛИЯ ИЗ ТОНКОГО ЛИСТА ТЕРМОПЛАСТА | 1994 |

|

RU2111119C1 |

Авторы

Даты

2009-07-20—Публикация

2007-11-13—Подача