Предлагаемое изобретение «Опора качения для опорного кольца», далее опора качения, относится к области трубопроводного транспорта и может быть использовано в качестве опор качения для протаскивания трубопроводов с толщиной стенки S от 12 мм до 34 мм диаметром ∅ 219-1420 мм в защитный кожух-футляр диаметром ∅ 1720 мм, прокладываемых через инженерные сооружения, автомобильные, железные дороги и водные преграды, на расстояние 5000 м и более, в зависимости от толщины стенки трубопровода, длины его протаскивания в защитный кожух-футляр и количества роликов в опоре качения, от двух и более.

В настоящее время известно, что для протаскивания трубопровода в защитный кожух-футляр применяются металлические разъемные опорные кольца (далее кольца), которые закрепляются на трубопроводе перехода. На кольцах закреплены металлические, или пластмассовые коробочки (корпуса), в которых размещены пластмассовые ролики опоры качения, или опоры скольжения, выполненные в виде пластмассовых пластин.

Недостатки данных опор качения заключаются в том, что при протаскивании трубопровода диаметром ∅ 219-1420 мм, с толщиной стенки S от 12 мм до 34 мм в защитный кожух-футляр диаметром ∅ 1720 мм, на расстояние 1000-2000 м, опоры не выдерживают установленной нагрузки и разрушаются, приходится увеличивать количество опор качения, или опорных колец на трубопроводе, в результате повышается его общий вес, что является существенным недостатком и задача протаскивания трубопровода с указанными данными не решается.

Причина упомянутого недостатка заключается в том, что в коробочке опоры качения, где монтируются ролики на осях, верхняя, боковые и торцевые стороны коробочки при сборке выполнены между собой герметично для повышения прочности сварными соединениями.

В результате, внутри коробочки в верхней части создается замкнутое воздушное пространство без вентиляции роликов. При протаскивании трубопровода в защитный кожух-футляр в коробочке повышается температура, от нагрузки на ролики они нагреваются, затем деформируются и выходят из строя, создавая аварийную ситуацию - заклинивание трубопровода в защитном кожухе-футляре. Существующие роликовые опоры для опорных колец не представляют возможности увеличения их габаритов для повышения прочности. Сложность заключается в том, что межтрубное пространство перехода ограниченно между трубопроводом с опорами качения во внутренней части защитного кожуха-футляра, у наиболее часто применяемых труб для трубопровода и защитного кожух-футляра зазор составляет 20-25 мм.

Известен патент Канады № 1007838 кл. 26-18, опубликован в 1977 г, раскрывающий разъемное опорное кольцо с роликами. Кольцо устанавливается на торцевой части внешней трубы и используется для направления внутренней трубы. Ролики выполнены в форме тора и имеют профиль, соответствующий внешнему диаметру внутренней трубы. В связи с чем указанное разъемное опорное кольцо с роликами не может быть использовано при протаскивании протяженного участка трубопровода внутрь защитного кожух-футляра.

Также известен «Способ протаскивания трубопровода» по патенту RU 2023935 кл. F16L 55/18, опубликован 30.11.94 г. Способ осуществляют путем установки опорных элементов, выполненных в хвостовой части трубопровода в форме двух роликов на одной оси, расположенных в коробочке, которая закрепляется на поверхности трубопровода по винтовой линии и придает трубопроводу осевое усилие и вращательное движение.

Недостаток данного технического решения заключается в том, что требуется использование сложных и громоздких средств для перемещения трубопровода в осевом направлении, и задавать вращательное движение. Кроме того, этот способ нельзя применять для перехода трубопровода на спусках и подъемах проложенной трассы, а также перемещать трубопровод на расстояние больше 100 м.

Известно также техническое решение «Роликовая опора газопровода», Шальнов А.П. «Строительство газовых сетей и сооружений», М, Стройиздат, 1980, стр. 216,217, Рис. 119.

Упомянутая роликовая опора, далее опора, газопровода включает опорное разъемное кольцо, где закреплены опоры качения, состоящие из двух кронштейнов, выполненные в форме треугольника, в верхней части кронштейны соединены между собой осью, на которой установлен один ролик, выполненный из диэлектрического материала.

Опора для газопровода обладает следующими недостатками. Опоры предназначены только для протаскивания трубопровода с толщиной стенки S не более 4-5 мм. в защитный кожух-футляр на расстояние до 200 м. В роликовой опоре для газопровода выполнено по одному пластмассовому ролику. Кронштейны выполнены в форме треугольника с отверстием в верхней части для оси ролика, которые создают слабое место для разрушения опоры. При разрушении опоры, в момент протаскивания трубопровода, он также заклинивается в защитном кожухе-футляре за счет ограниченного пространства между трубопроводом и внутренней стенки защитного кожуха-футляра.

Наиболее близким техническим решением является патент RU № 2232311 CI 7F16C 29/02, 29/04 «Опора универсальная», где опора качения выполнена в виде защитной пластмассовой коробки, которая смонтирована на опорном кольце. Внутри коробки размещен ползун, выполненный из двух взаимозаменяемых пластин, где в боковых поверхностях соосно выполнены углубления цилиндрической формы для размещения роликов с осями. Ползун имеет возможность закрепления в защитной коробке в двух положениях, скольжения и качения, с поворотом на 180°, для обеспечения работы в режиме качения и исключения выпадания роликов из посадочных мест, когда опора качения на подъемах не касается кожуха-футляра при протаскивании трубопровода в защитный кожух-футляр.

Недостатки упомянутой опоры качения универсальной, в части опор качения заключаются в том, что в углублениях цилиндрической формы для роликов, между двух пластин в ползунах, создается замкнутое воздушное пространство. Кроме того, конструкция опоры качения, исключающая выпадение роликов из цилиндрических посадочных мест, уменьшает объем поступления воздуха к посадочным местам для охлаждения роликов. Эти недостатки способствуют постоянному повышению температуры роликов в посадочных местах и, как следствие их разрушению.

Задачей предлагаемого изобретения является устранение указанных недостатков, в части уменьшения температуры роликов в опоре качения при движении, и разработка современной опоры качения, с учетом возможности охлаждения пластмассовых роликов, для повышения качества корпуса опоры качения при протаскивании трубопровода диаметром ∅ 219 - 1420 мм, с толщиной стенки S от 12 мм до 34 мм в защитный кожух-футляр диаметром ∅ 1720 мм на расстояние 5000 м и более.

Поставленная задача достигается тем, что в опоре качения для опорного кольца, предназначенного для протаскивания трубопровода внутрь защитного кожуха-футляра, содержащей защитную коробочку, внутри которой закреплены ролики, в соответствии с изобретением, защитная коробочка опоры качения выполнена в виде корпуса прямоугольной формы, при этом прилегающая к опорному кольцу продольная стенка корпуса совместно с двумя торцевыми его стенками образуют скобу и выполнены в виде одной детали, а в боковых стенках корпуса установлены оси пластмассовых роликов, для охлаждения пластмассовых роликов в боковых и торцевых стенках корпуса выполнены круглые вентиляционные отверстия, при этом в боковых стенках корпуса отверстия расположены в области между роликами и прилегающей к опорному кольцу продольной стенкой корпуса, вентиляционные отверстия обеспечивают возможность движения воздуха через эти отверстия при протаскивании трубопровода и размещены на одном уровне по отношению друг к другу, при этом в боковых стенках корпуса отверстия размещают напротив друг друга так, что каждая боковая стенка между двумя соседними роликами имеет одно отверстие, причем опора выполнена с возможностью установки на полукольце при помощи сварки, объединяемом совместно с другим полукольцом на трубопроводе в опорное кольцо при помощи болтового соединения.

Корпус опоры качения выполнен прямоугольной формы для размещения максимального количества роликов в опоре качения. Прилегающая к опорному кольцу продольная стенка корпуса (на фигурах верхняя сторона корпуса) и две торцевые стороны выполнены в виде скобы, как одна единая деталь, для повышения прочности и упрощения технологии при его изготовлении. Для охлаждения пластмассовых роликов выполнена система вентиляции - в боковых и торцевых стенках корпуса выполнены вентиляционные отверстия. В боковых стенках корпуса отверстия расположены в области между роликами и прилегающей к опорному кольцу продольной стенкой корпуса. Вентиляционные отверстия обеспечивают возможность движения воздуха через эти отверстия при протаскивании трубопровода и размещены на одном уровне по отношению друг к другу. При этом в боковых стенках корпуса отверстия размещают напротив друг друга так, что каждая боковая стенка между двумя соседними роликами имеет одно отверстие.

Отверстия могут быть выполнены различной формы и диаметров, например круглые ∅ 16 мм, в количестве 4,6,8 штук и более, отдельно для каждой опоры качения, и при их сборке соответственно выполняются с 2-мя, 3-мя, 4-мя, и более роликами, в зависимости от нагрузки на опору качения.

Сущность предлагаемого изобретения поясняется чертежами, где:

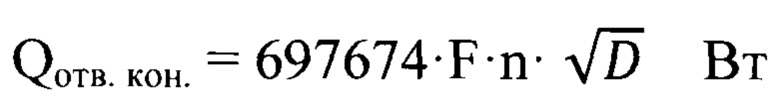

на фиг. 1 показан прямоугольный корпус опоры качения, вид А - с нижней открытой стороны;

на фиг. 2 показан корпус опоры качения в сборе;

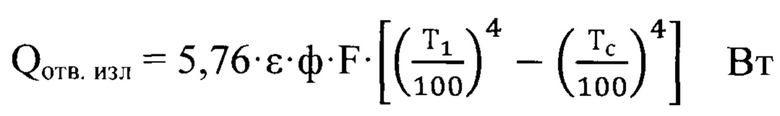

на фиг. 3 показана верхняя (прилегающая к опорному кольцу продольная стенка корпуса) и две торцевые стенки корпуса опоры качения, выполненные в виде скобы, как одна единая деталь;

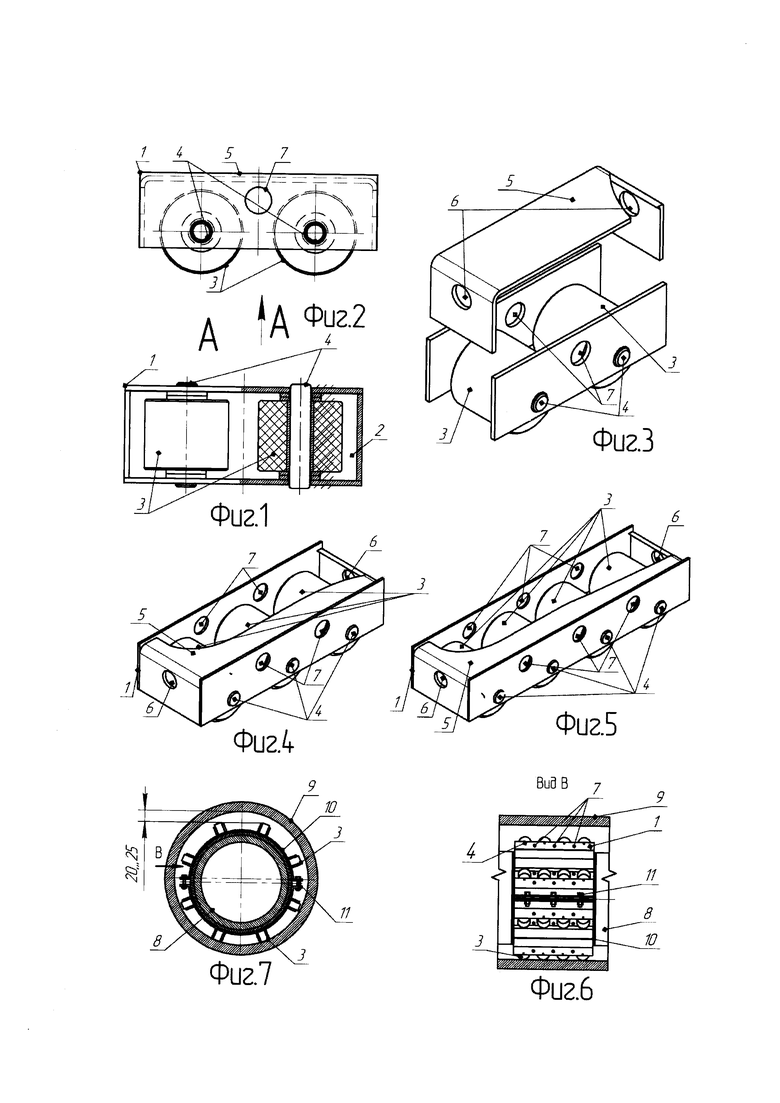

на фиг. 4 показана система вентиляции, выполненная в виде 6-ти отверстий ∅ 16 мм в торцевых и боковых стенках, на одном уровне по отношению друг к другу, с тремя роликами в корпусе опоры;

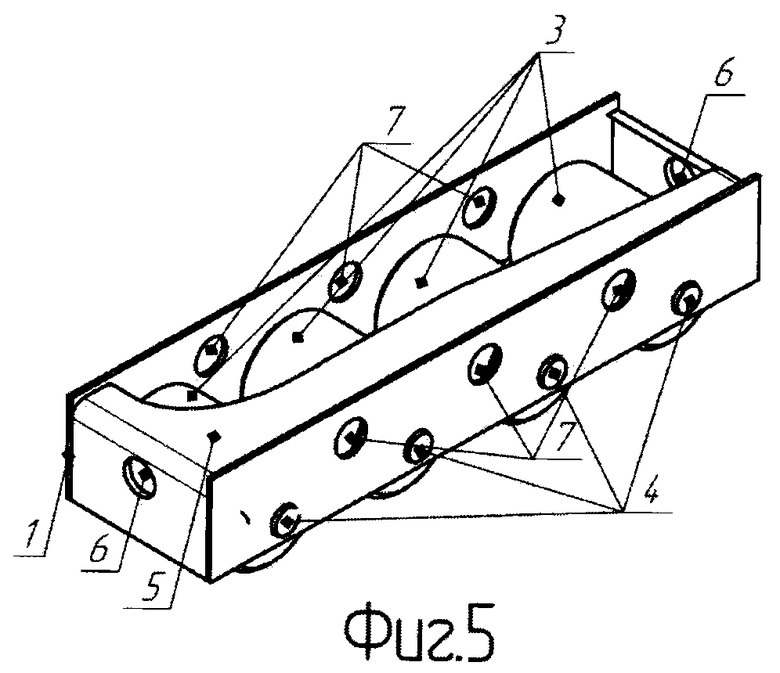

на фиг. 5 показан корпус с опорами качения в сборе, с четырьмя роликами и 8-ю отверстиями ∅ 16 мм для охлаждения роликов;

на фиг. 6 показан трубопровод, на котором смонтированы опорные кольца в сборе, в защитном кожухе-футляре;

на фиг. 7 показан трубопровод в защитном кожухе-футляре, на котором смонтировано опорное кольцо с опорами качения.

Изображенные на фигурах элементы опор качения и элементы перехода трубопровода, прокладываемого под инженерными сооружениями, автомобильными и железными дорогами, обозначены следующими позициями:

1. Корпус опоры качения.

2. Внутренняя (на фигурах нижняя сторона) полость корпуса опоры качения.

3. Пластмассовые ролики в корпусе опоры качения.

4. Оси роликов в опорах качения.

5. Верхняя (прилегающая к опорному кольцу продольная стенка корпуса) и две торцевые стенки корпуса с отверстиями, выполненные в виде скобы, как одна единая деталь корпуса опоры.

6. Вентиляционные отверстия, в торцевых стенках корпуса опоры.

7. Вентиляционные отверстия, в боковых стенках корпуса опоры.

8. Трубопровод перехода.

9. Кожух-футляр для трубопровода.

10. Опорное кольцо с опорами качения на трубопроводе, в каждой опоре выполнено от двух и более роликов, в зависимости от нагрузки на опору.

11. Болтовое соединение опорного кольца на трубопроводе.

Корпус 1 опоры качения для опорного кольца (фиг. 1,2,4,5,6) выполнен прямоугольной формы закрытой со всех сторон, кроме нижней стороны 2 (фиг. 1), которая выполнена в виде открытой полости, где устанавливаются и закрепляются пластмассовые ролики 3 (фиг. 1,2,3,4,5,6,7) на осях 4 (фиг. 1,2,3,4,5,6). Верхняя сторона 5 (фиг. 3,4,5) и две торцевые стороны с отверстиями 6 (фиг. 3,4,5) в корпусе 1 опоры (фиг. 3,4,5) выполнены в виде скобы 5 (фиг. 3,4,5), как одна единая деталь корпуса опоры, для повышения прочности и упрощения технологии при его изготовлении и сборке. Для охлаждения пластмассовых роликов 3 (фиг. 1,2,3,4,5,6,7) выполнена система вентиляции, путем изготовления отверстий в торцевых 6 и в боковых стенках 7 (фиг. 2,3,4,5) корпуса опоры, по всему периметру между роликов 3 (фиг. 2,3,4,5), на одном уровне по отношению друг к другу, например круглые ∅ 16 мм, в количестве 4,6,8 шт. и более, отдельно для каждой опоры качения, и при их сборке соответственно выполняются с 2-мя, 3-мя, 4-мя и более роликами, в зависимости от нагрузки на опору качения, для охлаждения роликов 3 (фиг. 1,2,3,4,5,6,7) при протаскивании трубопровода 8, ∅ 219-1420 мм, с толщиной стенки S от 12 мм до 34 мм, в защитный кожух-футляр ∅ 1720 мм на расстояние 5000 м и более. При сборке опора качения предварительно закрепляется на опорном полукольце при помощи сварки, затем полукольца устанавливаются в кольцо 10 (фиг. 6,7) на трубопроводе 8 (фиг. 6,7) перехода болтовыми соединениями 11 (фиг. 6,7), для протаскивания его в защитный кожух-футляр 9 (фиг. 6,7), при строительстве переходов трубопроводов, прокладываемых через инженерные сооружения, автомобильные и железные дороги.

Работает опора качения для опорного кольца следующим образом.

При протаскивании трубопровода 8 (фиг. 6,7) в защитный кожух-футляр 9 (фиг. 6,7), основную нагрузку принимают ролики 3 (фиг. 1,2,3,4,5,6,7), которые расположены в корпусе 1 опоры качения (фиг. 1,2,3,4,5,6,7). При протаскивании ролики нагреваются от действия сил трения. При дальнейшем движении трубопровод 8 перемещает часть воздушных масс в межтрубном пространстве перехода, в результате чего создается движение воздуха, который проникает во встречные торцевые отверстия 6 (фиг. 3,4,5) корпуса опоры, проходит во внутреннюю полость 2 по поверхности роликов 3 (фиг. 3,4,5), охлаждает их и выходит в межтрубное пространство перехода. Нагретый воздух не скапливается во внутренней полости 2 (фиг. 3,4,5) корпуса опоры, а выходит через все боковые 7 (фиг. 2,3,4,5) и торцевые отверстия 6 (фиг. 3,4,5), которые выполнены в стенках корпуса опоры качения. В результате, температура в корпусах опор качения снижается, и ролики опор не деформируются. При технологических остановках трубопровода 8 (фиг. 5,6), в момент протаскивания его в защитный кожух-футляр 9 (фиг. 6,7), движение воздушных масс в межтрубном пространстве перехода может продолжаться за счет разницы давления воздуха на входе и выходе защитного кожуха-футляра 9, при этом нагретый воздух в корпусе опоры качения выходит через все боковые 7 (фиг. 2,3,4,5) и торцевые отверстия 6 (фиг. 3,4,5). Процесс вентиляции роликов в опорах качения продолжается в межтрубном пространстве и после завершения протаскивания трубопровода в защитный кожух-футляр, за счет естественного движения воздуха, возникающего из-за разницы давления воздуха на входе и выходе защитного кожуха-футляра 9, через отверстия в опорах, что способствует уменьшению коррозии в опорах качения.

Данное изобретение «Опора качения для опорного кольца» уменьшает температуру нагрева роликов на осях в опорах качения. Это подтверждается испытаниями пластмассовых роликов и расчетом потерь тепла для отверстий в количестве 4,6,8 шт и более, которые выполнены в корпусе опоры качения и применяются соответственно с 2-мя, 3-мя, 4-мя и более роликами, в зависимости от нагрузки на опоры качения при протаскивании трубопровода диаметром ∅ 219-1420 мм, с толщиной стенки S от 12 до 34 мм, в защитный кожух-футляр ∅1720 мм на расстояние 5000 м и более.

Пример расчета потерь тепла через круглые отверстия в стальной стенке полузамкнутого объема опоры качения от нагрева вращающихся на осях роликов под воздействием на одну ось нормальной нагрузки 600 кгс.

1. Исходные данные.

Конструктивная схема стальных опор качения с роликами и круглыми отверстиями в боковых и торцовых стенках стальной коробке опоры (приложение 1).

2. Общие понятия.

Теплопередача - передача тепловой энергии от нагретого к менее нагретому телу (газу).

3. Для определения потерь тепла конвекцией нагретого воздуха внутри коробочки (корпуса) опоры качения воспользуемся формулой Доброхотова [1, Гажур А.А. Теплотехника, теплопередача и термодинамика. Изд-во. Инфра-Инженерия, 2023.] для круглых отверстий

где F - площадь одного отверстия, м2;

n - количество отверстий, шт: 4, 6, 8 отверстий

D - диаметр отверстия, м; D=0,016 м.

Тепловые потери конвекцией для 4-х отверстий (фиг. 3) составят 70,937 Вт.Для 6-ти отверстий (фиг. 4) потери тепла составят 106,405 Вт.И для 8-ми отверстий (фиг. 5) потери тепла конвекцией составят 141,873 Вт.

4. Для определения потерь тепла излучением нагретого воздуха внутри металлического корпуса опоры качения воспользуемся формулой [2, Лансберг Г.С.Теплота. Молекулярная физика. Т.1 и 2, Изд-во. Физматлит. 2023.] для круглых отверстий:

где ε - степень черноты внутренней поверхности (ε ≈ 0,85), а при малом отверстии и для замкнутого пространства ε ≈ 1);

ф - коэффициент диафрагмирования в зависимости от толщины стенки и размеров отверстия, выбирали из таблицы 8 [2] ф=7,2 для температуры 52°С (325К);

F - площадь отверстия, м2;

Т1 и Т2 - абсолютные температуры объекта излучения (горячего газа) и окружающей среды, К; (T1=325К; Т2=283К)

Тепловые потери излучением для 4-х отверстий (фиг. 3) составят 1,5734 Вт. Для 6-ти отверстий (фиг. 4) потери тепла составят 1,9868 Вт. И для 8-ми отверстий (фиг. 5) потери тепла излучением составят 2,7535 Вт.

Потери тепла излучением при температуре нагретого газа 52°С через круглые отверстия в стальной стенке корпуса опоры качения в сравнении с потерями тепла конвекцией не превышает 1,9÷2,2%, которыми следует пренебречь.

5. Выводы

Таким образом, потери тепла, в том числе за счет конвекции и излучения через круглые отверстия в стальной стенке полузамкнутого объема опор качения от нагрева вращающихся на осях роликов под воздействием на оси нормальной нагрузки по 600 кгс, на каждый ролик, безусловно обеспечат сохранность роликов в рабочем состоянии на протяжении всего пути в 5000 метров протаскивания трубопровода в защитный кожух-футляр при монтаже магистрального нефте- газо- трубопровода.

Тем более, что движение трубопровода на роликовых опорах внутри кожух-футляра носит дискретный характер, то есть с периодическими остановками для наращивания длины протаскиваемого трубопровода отдельными секциями.

Литература.

1. Гажур А.А. Теплотехника, теплопередача и термодинамика. Изд-во. Инфра-Инженерия, 2023.

2. Лансберг Г.С.Теплота. Молекулярная физика. Т.1 и 2, Изд-во. Физматлит. 2023.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНО-НАПРАВЛЯЮЩЕЕ КОЛЬЦО, СПОСОБ ЕГО СБОРКИ И РАЗБОРКИ | 2016 |

|

RU2624934C1 |

| ОПОРНОЕ ПЛАСТМАССОВОЕ КОЛЬЦО, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО СБОРКИ И РАЗБОРКИ | 2005 |

|

RU2296906C1 |

| ОПОРНОЕ ПЛАСТМАССОВОЕ КОЛЬЦО ДЛЯ ПРОТАСКИВАНИЯ ТРУБОПРОВОДА В ЗАЩИТНЫЙ КОЖУХ (ФУТЛЯР) | 2005 |

|

RU2289056C2 |

| МАНЖЕТА ДЛЯ ГЕРМЕТИЗАЦИИ ПЕРЕХОДА ТРУБОПРОВОДА | 2021 |

|

RU2789170C2 |

| СПОСОБ МОНТАЖА МАНЖЕТЫ ДЛЯ ГЕРМЕТИЗАЦИИ ПЕРЕХОДА ТРУБОПРОВОДА | 2021 |

|

RU2789171C2 |

| ОПОРА ДЛЯ ПРОТАСКИВАНИЯ ТРУБОПРОВОДА ВНУТРИ ЗАЩИТНОГО КОЖУХА | 2004 |

|

RU2249748C1 |

| СПОСОБ СБОРКИ РАЗЪЕМНОЙ МАНЖЕТЫ НА НЕРАЗРЕЗНОМ ТРУБОПРОВОДЕ ПЕРЕХОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2697084C1 |

| СПОСОБ ПРОТАСКИВАНИЯ ТРУБОПРОВОДА | 2023 |

|

RU2822166C1 |

| ПЕРЕХОД ГАЗОНЕФТЕПРОВОДА И СПОСОБ ЕГО СБОРКИ, ХОМУТ-СТЯЖКА, ОПОРНО-НАПРАВЛЯЮЩЕЕ КОЛЬЦО ДЛЯ ПЕРЕХОДА И УСТРОЙСТВО ДЛЯ СБОРКИ КОЛЬЦА. | 2012 |

|

RU2526137C2 |

| ОПОРА УНИВЕРСАЛЬНАЯ | 2002 |

|

RU2232311C1 |

Изобретение относится к области трубопроводного транспорта и может быть использовано для протаскивания трубопровода диаметром 219-1420 мм с толщиной стенки от 12 до 34 мм в защитный кожух-футляр диаметром 1720 мм на расстояние до 5000 метров. Опора качения для опорного кольца содержит защитную коробочку в виде корпуса прямоугольной формы, внутри которой на осях закреплены ролики. Прилегающая к опорному кольцу продольная стенка корпуса совместно с двумя торцевыми его стенами образуют скобу и выполнены в виде одной детали. В боковых стенках корпуса установлены оси роликов. Для охлаждения роликов в боковых и торцевых стенках корпуса выполнены круглые вентиляционные отверстия. В боковых стенках корпуса отверстия расположены в области между роликами и прилегающей к опорному кольцу продольной стенкой корпуса. Вентиляционные отверстия обеспечивают возможность движения воздуха через эти отверстия при протаскивании трубопровода и размещены на одном уровне по отношению друг к другу. В боковых стенках корпуса отверстия размещают напротив друг друга так, что каждая боковая стенка между двумя соседними роликами имеет одно отверстие. Опора выполнена с возможностью установки на полукольце при помощи сварки, объединяемом совместно с другим полукольцом на трубопроводе в опорное кольцо при помощи болтового соединения. Вентиляция роликов в опорах качения обеспечивает их охлаждение, предотвращает их деформацию и заклинивание опор, а также способствует уменьшению коррозии в опорах качения. 7 ил.

Опора качения для опорного кольца, предназначенного для протаскивания трубопровода внутрь защитного кожуха-футляра, содержащая защитную коробочку, внутри которой закреплены ролики, отличающаяся тем, что защитная коробочка опоры качения выполнена в виде корпуса прямоугольной формы, при этом прилегающая к опорному кольцу продольная стенка корпуса совместно с двумя торцевыми его стенами образуют скобу и выполнены в виде одной детали, а в боковых стенках корпуса установлены оси пластмассовых роликов, для охлаждения пластмассовых роликов в боковых и торцевых стенках корпуса выполнены круглые вентиляционные отверстия, при этом в боковых стенках корпуса отверстия расположены в области между роликами и прилегающей к опорному кольцу продольной стенкой корпуса, вентиляционные отверстия обеспечивают возможность движения воздуха через эти отверстия при протаскивании трубопровода и размещены на одном уровне по отношению друг к другу, при этом в боковых стенках корпуса отверстия размещают напротив друг друга так, что каждая боковая стенка между двумя соседними роликами имеет одно отверстие, причем опора выполнена с возможностью установки на полукольце при помощи сварки, объединяемом совместно с другим полукольцом на трубопроводе в опорное кольцо при помощи болтового соединения.

| ОПОРА УНИВЕРСАЛЬНАЯ | 2002 |

|

RU2232311C1 |

| ОПОРА ДЛЯ ПРОТАСКИВАНИЯ ТРУБОПРОВОДА ВНУТРИ ЗАЩИТНОГО КОЖУХА | 2004 |

|

RU2249748C1 |

| Способ сохранения стерильности запорной арматуры с сальниковыми набивками в бродильных аппаратах | 1959 |

|

SU124762A1 |

| US 11578823 B1, 14.02.2023 | |||

| US 10627014 B1, 21.04.2020 | |||

| ТОННЕЛЬ С ОТРИЦАТЕЛЬНОЙ В ЗИМНИЙ ПЕРИОД ТЕМПЕРАТУРОЙ ВОЗДУХА В ЕГО ВНУТРЕННЕЙ ЧАСТИ | 2019 |

|

RU2706496C1 |

| RU 2000512 C1, 07.09.1993. | |||

Авторы

Даты

2024-12-28—Публикация

2024-04-23—Подача