Группа изобретений относится к газонефтедобывающей промышленности и может быть использована для переходов газонефтепроводов диаметром 57-1420 мм, прокладываемых в защитном кожухе диаметром 114-1720 мм под дорогами, инженерными сооружениями, водными преградами, во влажных грунтах, болотах, в районах с суровыми условиями и вечной мерзлотой.

При прокладке газонефтепровода в (дальнейшем трубопровод) по пересеченной местности на пути встречаются дороги, инженерные сооружения, реки, болота, вечная мерзлота. В местах пересечения, под препятствиями, трубопровод прокладывают на опорно-направляющих кольцах в кожухе. Торцевые части межтрубного пространства трубопровода и кожуха герметизируются резиновыми манжетами для дальнейшей эксплуатации в течение более 30 лет.

При изменении сезонных температур и температуры перекачиваемого продукта (газа, нефти), а также в сырых грунтах, болотах, в районах с суровыми условиями и вечной мерзлотой трубопровод перемещается как в линейном, так и в поперечном направлениях, герметизация межтрубного пространства перехода при этом нарушается из-за растяжения и сползания резиновой манжеты с кожуха, т.к. одним из основных недостатков перехода является недостаточная длина гофры манжеты. Грунтовые воды вместе с раствором различных солей проникают в открытое межтрубное пространство между герметизирующей резиновой манжетой и кожухом, что является одним из основных источников создания влажности в межтрубном пространстве перехода.

Известны технические решения: разъемные герметизирующие неформовые резиновые манжеты, без гофры, без отводов для защитных труб кабелей связи, защищенные патентами РФ 2206003 МПК F16J 15/32 B29C 65/48, 65/56, 2206004 МПК F16Y 15/32 B29C 53/50, и без гофры с отводами для защитных труб кабелей связи, защищенные патентами РФ 2261388 и РФ 2285854 МПК F16L 3/00, последний взят за прототип.

Существенным недостатком неформовых резиновых манжет, описанных в указанных патентах, является отсутствие в одной резиновой манжете комплекта гофры и отвода для прокладки защитных труб кабелей связи в межтрубном пространстве перехода. В виду того, что упомянутые манжеты диаметром от 426 до 1720 мм имеют большие габариты, изготовление их в пресс-форме с гофрой и отводами, от одного и более, очень сложно, дорого и практически невозможно. В этой связи разработана технология, где сборку и вулканизацию осуществляют на трех дорнах одновременно, один из которых основной, копирующий цилиндрические участки манжеты и соединяющий их конусным участком, второй дорн, копирующий гофру манжеты, жестко закрепленный на конусном участке дорна, а третий дорн съемный, копирующий отвод для защитной трубы оптоволоконного кабеля. Сборку манжеты производят путем наложения на дорн сырой резины с последующей вулканизацией собранной неформовой резиновой манжеты (на фигурах не показано).

Межтрубное пространство перехода между кожухом и трубопроводом по завершении монтажа с обеих сторон перехода герметизируют от попадания во внутрь грунтовых вод резиновыми манжетами, путем закрепления их хомутами-стяжками на трубопроводе и кожухе.

Известны технические решения, патент РФ 2381408, где обжимной элемент хомута-стяжки выполнен из стального троса, который, при креплении манжеты, растягивается. Известно также техническое решение по патенту РФ 2407941, где также обжимной элемент выполнен из троса.

Известно техническое решение «Хомут для крепления резиновой манжеты на трубопроводе перехода», патент РФ №2229652 МПК 7 F16L 33/08, 33/02, принятое за прототип, где обжимной элемент выполнен из отожженного круглого проката, и имеющее существенные недостатки. При закреплении резиновой манжеты на трубопроводе перехода обжимной элемент также растягивается из-за большой длины и разрывается, либо растягивается, становится тоньше и разрезает резиновую манжету в местах обжатия.

Кроме того, между болтовыми соединениями концевых частей хомута-стяжки резиновая манжета недостаточно герметизируется обжимным элементом в результате в межтрубное пространство проникает вода.

Кроме того, в замкнутом межтрубном пространстве перехода никогда не удаляется влага, она накапливается в течение всего срока эксплуатации перехода, более 30 лет, что порождает сильнейшую коррозию, особенно, когда переход проложен во влажных грунтах, болотах, в районах с суровыми условиями и вечной мерзлотой.

В межтрубном пространстве перехода трубопровода коррозия разрушает кожух, а также металлические опорно-направляющие кольца, на которых установлен трубопровод, в результате чего нарушается электроизоляция между трубопроводом и кожухом перехода, что ведет к тяжелым последствиям.

Известно пластмассовое опорно-направляющее кольцо ОАО «Газпром», технические условия 2291-034-00203803-2005, держатель технических условий ОАО «Метофракс», Пермская обл., г. Губаха, где сборка сегментов в кольцо осуществляется болтовыми соединениями.

Известно также кольцо предохранительное спейсер, диэлектрическое, УДК 621.646 ОАО Газпром, технические условия 51-19-2000, регистрация №19/6, от 20 июня 2000 г.

Недостатком технического решения является то, что опорно-направляющие кольца не выдерживают нагрузку, ломаются и при протаскивании трубопровода заклинивают в кожухе. Кроме того, применяется большое количество металлических болтов для соединения сегментов в кольцо, которые при эксплуатации покрываются коррозией, в результате опорно-направляющие кольца ослабевают на трубопроводе и разрушаются. Для предотвращения сдвигов опорно-направляющих колец (спейсеров) при протаскивании трубопровода в кожух дополнительно применяются упорные кольца из брусков полиамида или дерева, устанавливающиеся между опорными кольцами, что существенно повышает цену и трудоемкость работ.

Известно также опорное пластмассовое кольцо для протаскивания трубопровода в кожух фирмы PACI (Италия), где кольцо выполнено из нескольких секторов, которые соединяются в кольцо и фиксируются односторонними поверхностями типа «елочка». Одним из недостатков является то, что при протаскивании трубопровода в защитный кожух опорно-направляющие кольца сдвигаются с посадочных мест относительно трубопровода, что существенно влияет на перераспределение нагрузки по всему переходу и ведет к авариям.

Известно также техническое решение «Опорное пластмассовое кольцо» по патенту РФ 2296906 F16L 7/00, 1/028, принятое за прототип, где существенным недостатком является непрочное соединение сегментов друг с другом, а также сложность соединения сегментов при окончательном закреплении фиксаторами полуколец в кольца на трубопроводе перехода.

Во влажной среде межтрубного пространства перехода разрушаются дорогостоящие приборы, датчики для диагностики перехода, которые монтируются в межтрубном пространстве на трубопроводе и на опорно-направляющих кольцах перехода, что в свою очередь, приводит к серьезным авариям на трубопроводе.

Известны технические решения, патент РФ №2286558 C1 G01N 17/02, 2062394, определяющие скорость коррозии трубопровода в переходе, и патент РФ №2264578 C1 F16L 7/00, 58/00, F17D 5/02 «Система контроля перехода трубопровода с устройством катодной защиты под автомобильными и железными дорогами». Техническое решение по патенту РФ №2264578, предназначенное для диагностики трубопровода, принято за прототип и имеет следующие недостатки.

Система диагностики перехода трубопровода по упомянутым патентам работает во влажной среде, срок службы приборов контроля составляет 5-7 лет, т.е. в несколько раз меньше работы перехода трубопровода, кроме того, показания контрольных приборов и устройств, которые расположены в межтрубном пространстве перехода из-за влажности снимаются недостоверные, а следовательно, их применение из-за ограниченного срока работы и неточных показаний нецелесообразно и дорого.

Задачами предлагаемого изобретения являются разработка современного перехода трубопровода, прокладываемого в защитном кожухе под дорогами, водными преградами, инженерными сооружениями, для работы во влажных грунтах, болотах, в районах с суровыми условиями и вечной мерзлотой, повышение надежности эксплуатации перехода трубопровода, а также устранение указанных недостатков перехода в вышеуказанных патентах и источниках.

Для решения поставленной задачи предлагается следующая группа изобретений.

Объектом одного из предложенных изобретений является переход трубопровода, прокладываемый под дорогами, инженерными сооружениями, в защитном кожухе на опорно-направляющих кольцах из стеклопластиковых взаимозаменяемых сегментов, характеризующийся тем, что межтрубное пространство с обеих сторон герметизировано неформовыми резиновыми манжетами, закрепленными на трубопроводе и кожухе хомутами-стяжками, манжета с отводом для защитной трубы кабелей связи также закреплена хомутом-стяжкой на защитной трубе, причем переход снабжен системой вентиляции, состоящей из двух вертикальных и одного горизонтального воздуховодов, соединенных между собой через межтрубное пространство перехода, при этом один из вертикальных воздуховодов выполнен на концевой верхней части кожуха и соединен непосредственно с межтрубным пространством, горизонтальный воздуховод выполнен на противоположной концевой верхней части кожуха и соединен с межтрубным пространством и со вторым вертикальным воздуховодом, в нижней части которого выполнено дренажное устройство для сбора влаги, неформовые резиновые манжеты выполнены с гофрой, посадочные места неформовых резиновых манжет посажены на предварительно подмотанную сырую резину с возможностью, через определенное время, привулканизации к трубопроводу, кожуху и защитной трубе за счет давления хомута-стяжки, на концевых частях каждого сегмента опорно-направляющего кольца выполнен приемный узел в форме проема, на втором противоположном конце каждого сегмента выполнен заходный узел, заведенный при сборке с внутренней стороны в проем приемного узла соединяемого сегмента, концевые части сегментов приемного и заходного узлов выполнены с выступами, в выступе приемного узла в посадочном месте установлен неподвижный фиксатор в форме клиновидной пластины, на боковой части которой выполнены скрепляющие элементы типа «елочка», в выступе заходного узла в посадочном месте установлен подвижный фиксатор, имеющей длину больше длины неподвижного фиксатора, выполненный также в форме клиновидной пластины, снабженной на боковой части скрепляющими элементами типа «елочка» для зацепления со скрепляющими элементами типа «елочка» неподвижного фиксатора, подвижный фиксатор выполнен с возможностью перемещения навстречу неподвижному фиксатору и при этом раздвигания приемного и заходного узлов в противоположные направления для уменьшения диаметра опорно-направляющего кольца при его закреплении на трубопроводе перехода.

Для перехода трубопровода предлагается опорно-направляющее кольцо, выполненное из стеклопластиковых взаимозаменяемых сегментов, соединенных друг с другом в полукольцо при помощи фиксаторов вручную и в кольцо на трубопроводе при помощи устройства для сборки полуколец в кольцо, характеризующееся тем, что на каждом сегменте выполнена одна и более опор скольжения, на концевых частях каждого сегмента выполнен приемный узел в форме проема, а на втором противоположном конце каждого сегмента заходный узел выполнен с возможностью при сборке в полукольцо либо в кольцо заходить с внутренней стороны в проем приемного узла соединяемого сегмента, концевые части сегментов приемного и заходного узлов выполнены с выступами и снабжены посадочными местами для неподвижного и подвижного фиксаторов, в выступе приемного узла выполнено посадочное место для установки в нем неподвижного фиксатора в форме клиновидной пластины, на боковой части которой выполнены противоположные скрепляющие элементы типа «елочка» для соединения с подвижным фиксатором, который выполнен также в форме клиновидной пластины, имеющей длину больше длины неподвижного фиксатора, снабженного скрепляющими элементами типа «елочка», в выступе заходного узла также выполнено посадочное место для установки подвижного фиксатора, который выполнен с возможностью входить в зацепление при его движении с неподвижным фиксатором.

Для окончательной сборки на трубопроводе перехода опорно-направляющего кольца предлагается устройство, выполненное из двух упоров - подвижного и неподвижного, соединенных стяжным винтом, при этом в верхней части подвижного упора выполнено отверстие с резьбой для соединения со стяжным винтом, в неподвижном упоре в верхней части выполнено сквозное отверстие, через которое проходит стяжной винт, который зафиксирован упором от смещения в отверстие, а противоположным концом соединен с подвижным упором при помощи резьбового соединения, со стороны упора концевая часть стяжного винта выполнена под гаечный ключ для его вращения при перемещении подвижного фиксатора в момент сборки и закрепления опорно-направляющего кольца на трубопроводе.

Для крепления резиновой манжеты на трубопроводе перехода предлагается хомут-стяжка, выполненный из обжимного элемента из металлического круглого проката, на концевых частях которого смонтированы упоры с отверстиями, при этом на наружной части обжимного элемента от упора до упора при помощи сварки закреплена препятствующая растяжению обжимного элемента металлическая полоса шириной, равной ширине упоров.

Для сборки перехода трубопровода предлагается способ, характеризующийся тем, что на плети трубопровода заданной длины выполняют разметку шага для монтажа опорно-направляющих колец, собирают на трубопроводе оптоволоконные датчики, соблюдая при этом условие, чтобы датчики находились в свободном пространстве между опорно-направляющими кольцами, собирают полукольца в опорно-направляющие кольца на трубопроводе перехода, при этом полукольцо опорно-направляющего кольца с резиновой прокладкой кладут на трубопровод, где определено место его монтажа, затем берут второе полукольцо с резиновой прокладкой и прикладывают с нижней части трубопровода напротив верхнего полукольца, заходный узел верхнего полукольца заводят с внутренней стороны в проем приемного узла нижнего полукольца, а заходный узел нижнего полукольца - в проем приемного узла верхнего полукольца, затем устанавливают в посадочные места неподвижный и подвижный фиксаторы, после чего подвижный фиксатор вручную продвигают навстречу неподвижному фиксатору для сцепления их друг с другом, полукольца фиксируют в кольцо при помощи скрепляющих элементов типа «елочка», которые выполнены на боковых поверхностях фиксаторов, далее окончательно закрепляют опорно-направляющие кольца на трубопроводе перехода при помощи устройства, для чего подвижный упор устройства устанавливают с торцевой части подвижного фиксатора, а неподвижный упор устанавливают с торцевой части неподвижного фиксатора, пропускают через отверстие неподвижного упора в отверстие с резьбой подвижного упора стяжной винт и вращают, обеспечивая перемещение подвижного фиксатора навстречу неподвижному, уменьшение при этом диаметра опорно-направляющего кольца и закрепление опорно-направляющего кольца на трубопроводе с его фиксацией при помощи фиксаторов, после чего производят проверку всех подвижных фиксаторов динамометрическим ключом, который устанавливают на стяжном винте устройства, при завершении сборки опорно-направляющих колец на трубопроводе осуществляют сборку защитной трубы оптоволоконного кабеля, которую устанавливают и закрепляют на кронштейне между опорами скольжения опорно-направляющих колец, затем осуществляют сборку оптоволоконного кабеля в защитную трубу от оптоволоконных датчиков, после чего протаскивают трубопровод на опорно-направляющих кольцах в кожух, по завершении протаскивания трубопровода в кожух монтируют неформовые резиновые манжеты для герметизации межтрубного пространства, для этого одевают манжету с отводом на трубопровод и перемещают ее к защитной трубе оптоволоконного кабеля и к кожуху, при этом предварительно на посадочные места резиновой манжеты, трубопровода, кожуха и защитной трубы оптоволоконного кабеля подматывают сырую резину, по завершению подмотки сырой резины герметизируют межтрубное пространство путем установки цилиндрических частей неформовых резиновых манжет на посадочные места с двух сторон трубопровода, кожуха, и с одной стороны защитной трубы оптоволоконного кабеля, после чего манжеты закрепляют хомутами-стяжками и закрывают все фланцевые соединения на трубопроводах, производят закачку компрессором сжатого воздуха в межтрубное пространство, контролируя давление манометром, вваренным в кожух, при достижении заданного давления для неформовых резиновых манжет осматривают и проверяют их на предмет утечки воздуха в местах герметизации, заданное давление в межтрубном пространстве перехода выдерживают в течение 1-3 часов, после чего проводят монтаж укрытий для защиты неформовых резиновых манжет от повреждений и от давления грунта, и проводят сдачу перехода в эксплуатацию, контроль работы перехода трубопровода осуществляют через систему диагностики, состоящую из оптоволоконных датчиков, контрольного оптоволоконного кабеля и расположенного на поверхности земли всепогодного шкафа, в который поступает информация от датчиков, и с которого снимают показания о работе трубопровода.

Предложенная группа изобретений обеспечивает повышение надежности эксплуатации перехода трубопровода, а также устранение указанных недостатков в вышеуказанных известных технических решениях.

В конструкции перехода трубопровода выполнена система вентиляции для удаления влажной среды из межтрубного пространства перехода.

Система вентиляции выполнена из двух вертикальных и одного горизонтального воздуховодов, которые соединены между собой через межтрубное пространство перехода.

В верхней части вертикальных воздуховодов выполнены шиберы, для регулирования температуры в межтрубном пространстве перехода при изменении сезонных температур.

Воздуховоды выполнены на концевых верхних частях кожуха. Один из вертикальных воздуховодов выполнен в верхней части кожуха и соединен непосредственно с межтрубным пространством перехода. Через него, в зависимости от времени года, естественным путем осуществляется забор воздуха для удаления влажной среды из межтрубного пространства перехода. Визуально, через верхнюю часть воздуховода осуществляют контроль на наличие воды в межтрубном пространстве перехода, а также ведут контроль работы перехода в случае выхода из строя приборов контроля и в нештатных ситуациях. Кроме того, через воздуховод осуществляют откачку воды, при необходимости, и подачу теплого воздуха, для окончательного удаления влажной среды из межтрубного пространства перехода.

Горизонтальный воздуховод выполнен на противоположной концевой верхней части кожуха и соединен с межтрубным пространством перехода и с вертикальным воздуховодом, который имеет дренажное устройство в нижней части, где установлен датчик контроля воды. Влажная среда из межтрубного пространства естественным путем поступает в горизонтальный воздуховод, а затем в вертикальный, со стен которого часть воды стекает в дренажное устройство в результате разности температур. Влага из дренажного устройства через вертикальный воздуховод испаряется естественным путем.

Для предотвращения разрушений от коррозии металлических опорно-направляющих колец и увеличения срока эксплуатации перехода трубопровода разработаны стеклопластиковые опорно-направляющие кольца, где отсутствуют соединительные металлические болты для соединения сегментов в полукольца, а затем в кольца на трубопроводе перехода. Количество взаимозаменяемых сегментов в кольце зависит от диаметра трубопровода. Стеклопластиковые опорно-направляющие кольца создают надежную электрическую изоляцию между магистральным трубопроводом и кожухом. Кроме того, кольца надежно закрепляются на трубопроводе перехода за счет резиновых прокладок и фиксаторов, которые выполнены в форме, например, клина, где на боковых поверхностях выполнены противоположные зубья типа «елочка» для сцепления их друг с другом при сборке в момент движения подвижного фиксатора навстречу неподвижному фиксатору.

Опорно-направляющее кольцо выполнено из стеклопластиковых взаимозаменяемых сегментов и собирается вручную в полукольцо, а затем в кольцо на трубопроводе без соединительных болтов при помощи устройства для сборки полуколец в кольцо и окончательно закрепляется на трубопроводе перехода при помощи фиксаторов. На наружной поверхности сегмента выполнена одна и более опора скольжения в зависимости от диаметра трубопровода. На одном конце сегмента выполнен приемный узел в форме проема, а на противоположном его конце - заходный узел, который при сборке в полукольцо либо в кольцо заходит с внутренней стороны в приемный узел соединяемого сегмента.

Концевые части сегментов приемного и заходного узлов выполнены в форме выступов по отношению к плоскости сегмента, где выполнены посадочные места для неподвижного и подвижного фиксаторов.

В выступе приемного узла выполнено посадочное место, где устанавливается неподвижный фиксатор в форме, например, клиновидной пластины. На конусной боковой части фиксатора выполнены скрепляющие элементы типа «елочка» для последовательного соединения с подвижным фиксатором. Подвижный фиксатор также выполнен в форме клиновидной пластины. На конусной боковой части выполнены противоположные скрепляющие элементы типа «елочка» для фиксации их друг с другом и имеющие большую длину по отношению к неподвижному фиксатору.

В выступе заходного узла также выполнено посадочное место, где устанавливается подвижный фиксатор, который входит в зацепление при его движении с неподвижным фиксатором.

Фиксаторы служат для фиксации сегментов опорно-направлящего кольца друг с другом, при сборке их в полукольцо и окончательном закреплении на трубопроводе перехода, путем перемещения подвижных фиксаторов навстречу неподвижным, при помощи устройства для сборки колец на трубопроводе.

Способ сборки сегментов в полукольцо осуществляют следующим образом.

Берут сегмент опорно-направляющего кольца, где на одной из концевых частей выполнен заходный узел в форме выступа и заводят его с внутренней стороны в проем приемного узла второго соединяемого сегмента. Затем в посадочные места устанавливают неподвижный и подвижный фиксаторы, после чего небольшим усилием продвигают подвижный фиксатор навстречу неподвижному. При движении подвижный фиксатор входит в зацепление с неподвижным фиксатором и сегменты фиксируются между собой за счет скрепляющих элементов типа «елочка», которые выполнены на конусных боковых частях каждого фиксатора.

Аналогичным образом соединяются остальные сегменты в опорно-направляющее полукольцо.

Сборку полуколец в опорно-направляющее кольцо на трубопроводе перехода осуществляют следующим образом: полукольцо опорно-направляющего кольца с резиновой прокладкой, приклеенной с внутренней стороны, кладут сверху на трубопровод, где определено место его монтажа. Затем берут второе полукольцо с резиновой прокладкой и прикладывают к нижней части трубопровода напротив верхнего полукольца и, аналогичным путем, как при сборке двух сегментов, концевые части полуколец заводят с внутренней стороны, при этом заводят заходный узел верхнего полукольца в приемный узел нижнего полукольца, а заходный узел нижнего полукольца в приемный узел верхнего полукольца. Затем устанавливают в посадочные места неподвижный и подвижный фиксаторы. После этого подвижный фиксатор вручную продвигают навстречу неподвижному фиксатору. При соединении их друг с другом полукольца фиксируются в кольцо при помощи скрепляющих элементов типа «елочка», которые выполнены на боковых поверхностях фиксаторов.

Окончательную сборку и закрепление опорно-направляющих колец на трубопроводе перехода осуществляют при помощи устройства, которое выполнено из двух упоров: подвижного и неподвижного, соединяемых стяжным винтом. Устройство предназначено для сборки полуколец в опорно-направляющее кольцо на трубопроводе перехода.

Устройство для окончательной сборки и закрепления полуколец в кольцо на трубопроводе перехода состоит из двух упоров: подвижного и неподвижного. В верхней части подвижного упора выполнено отверстие с резьбой для соединения со стяжным винтом. В неподвижном упоре в верхней части выполнено сквозное отверстие, через которое проходит стяжной винт, который фиксируется упором от смещения в отверстие, а противоположным концом соединяется с подвижным упором при помощи резьбового соединения. Со стороны упора концевая часть стяжного винта выполнена под гаечный ключ для его вращения при перемещении подвижного фиксатора в момент сборки и закрепления опорно-направляющего кольца на трубопроводе перехода.

Способ окончательной сборки и закрепления опорно-направляющих колец на трубопроводе перехода осуществляют следующим образом: подвижный упор устройства для сборки опорно-направляющих колец на трубопроводе устанавливают с торцевой части подвижного фиксатора, неподвижный упор устанавливают с торцевой части неподвижного фиксатора. Затем стяжной винт пропускают через отверстие неподвижного упора и в отверстие с резьбой подвижного упора.

При помощи гаечного ключа вращают стяжной винт, тем самым подвижный упор перемещает подвижный фиксатор навстречу неподвижному, т.к. неподвижный фиксатор установлен в посадочное неподвижное место, расстояние между приемным и заходным узлами увеличивается за счет проема приемного узла и увеличения ширины подвижного фиксатора, имеющего форму клина, который при движении раздвигает приемный и заходный узлы в противоположные направления. В результате диаметр опорного кольца уменьшается и опорно-направляющее кольцо на трубопроводе закрепляется и фиксируется при помощи фиксаторов.

Для контроля усилия затяжки опорно-направляющих колец на трубопроводе все фиксаторы проверяют динамометрическим ключом, который устанавливается на стяжном винте устройства для сборки опорно-направляющих колец на трубопроводе перехода.

Для надежной герметизации межтрубного пространства перехода разработана неформовая резиновая манжета двух видов: манжета с гофрой и отводом для защитной трубы оптоволоконного кабеля и манжета с гофрой без отвода.

Неформовая резиновая манжета выполнена из двух цилиндрических участков, соединяемых конусной частью. На конусной части резиной манжеты выполнена гофра в форме, например, полукруга, от одного и более. В зависимости от диаметра трубопровода при перемещении трубопровода в линейном направлении либо в поперечном направлениях гофра растягивается, либо складывается в исходное положение, не оказывая усилия на срыв манжеты с кожуха.

С целью исключения сползания резиновой манжеты с кожуха в период эксплуатации, при перемещении трубопровода в линейном и поперечном направлениях, во влажных грунтах, болотах, в районах с суровыми условиями и вечной мерзлотой, применяется гофрированная неформовая резиновая манжета. Неформовая резиновая манжета выполнена из двух цилиндрических участков, соединяемых конусной частью. На конусной части неформовой резиновой манжеты выполнена гофра в форме, например, нескольких полукругов по всему ее периметру. Кроме того, при изготовлении неформовых резиновых манжет, увеличивая или уменьшая высоту и количество полукругов на конусной части, можно рассчитать длину перемещения гофры, что в дальнейшем позволит изготавливать манжеты с гофрой заданной длины. В этой связи разработана технология, где сборку и вулканизацию осуществляют на трех дорнах одновременно, один из которых, основной, копирующий цилиндрические участки манжеты и соединяющий их конусным участком, второй дорн, копирующий гофру манжеты, жестко закрепленный на конусном участке дорна, а третий дорн съемный, закрепленный на конусном участке под углом 30-40° к его поверхности, копирующий отвод для защитной трубы оптоволоконного кабеля. Сборку манжеты производят путем наложения на дорн сырой резины с последующей вулканизацией собранной неформовой резиновой манжеты (на фигурах не показано).

Для надежной герметизации межтрубного пространства перехода при сборке резиновой манжеты на трубопроводе перехода применяют ленточную сырую резину путем предварительной ее подмотки на посадочные места резиновой манжеты на трубопроводе, кожухе и на защитной трубе для оптоволоконного кабеля с последующим закреплением хомутами-стяжками.

Хомут-стяжка для крепления резиновой манжеты на трубопроводе перехода выполнен из обжимного элемента, свернутого в кольцо, либо в два полукольца, на концевых его частях на расстоянии 40-150 мм смонтированы упоры с отверстиями, с внутренней стороны выполнены направляющие, расположенные параллельно обжимному элементу с учетом свободного прохода между ними при закреплении резиновой манжеты на трубопроводе перехода.

На наружной поверхности обжимного элемента от упора до упора, при помощи сварки, закреплена металлическая полоса шириной, равной ширине, например, упоров, для исключения растягивания обжимного элемента и разрушения посадочных мест резиновой манжеты при ее монтаже на трубопроводе перехода.

Для закрепления резиновых манжет на трубопроводах диаметром 114-445 мм хомут-стяжка выполнен в форме кольца. Для трубопроводов диаметром 530-920 мм хомут-стяжка выполнен из двух полуколец. Для крепления резиновых манжет на трубопроводах больших диаметров хомут-стяжка выполнен из трех секторов, каждый из которых конструктивно выполнен также, как и хомут-стяжка из кольца, либо из двух полуколец, обеспечивая те же его функции.

Способ сборки резиновой манжеты на трубопроводе перехода осуществляют следующим образом: при сборке манжету на трубопроводе закрепляют хомутом-стяжкой, при этом обжимной элемент вдавливается в резиновую манжету и прижимает стенки манжеты к сырой невулканизированной резине, что создает надежную герметичность между трубопроводом, кожухом и резиновой манжетой. Металлическая полоса, закрепленная на обжимном элементе хомута-стяжки, препятствует растяжению обжимного элемента и ограничивает глубину его вдавливания, защищая резиновую манжету от разрушения и обжимной элемент от разрыва, а также увеличивает площадь давления металлической полосы на обжатие манжеты по всему ее периметру. Сырая резина, подмотанная на посадочные места, по истечении определенного времени подвулканизируется к резиновой манжете, трубопроводу и к кожуху, что создает надежную герметизацию межтрубного пространства перехода.

По завершении протаскивания трубопровода в кожух монтируют оптоволоконный кабель до всепогодного шкафа, с которого снимаются показания о состоянии перехода трубопровода. Предварительно оптоволоконный кабель протаскивают в отвод резиновой манжеты, затем резиновую манжету одевают на трубопровод и перемещают к защитной трубе оптоволоконного кабеля и к кожуху.

По окончании монтажа герметизирующих резиновых манжет осуществляют проверку герметичности межтрубного пространства перехода путем закачки воздуха в межтрубное пространство перехода под давлением. Давление контролируется манометром, который вварен в кожух. При сохранении величины заданного давления в течение одного часа и более, например в течение 1-3 часов, межтрубное пространство перехода трубопровода считается герметичным. Затем осуществляют сборку укрытий для защиты резиновых манжет от ударов, давления грунта, после чего сдают переход трубопровода в эксплуатацию.

Для надежной работы диагностики трубопровода перехода датчики волоконно-оптической системы выполнены в стеклопластиковой защитной оболочке, крепление их выполнено на внутренней поверхности в верхней и нижней частях вертикальных воздуховодов системы вентиляции и на поверхности трубопровода перехода.

Волоконно-оптическая система для диагностики перехода состоит из волоконно-оптических датчиков, контрольного оптоволоконного кабеля и всепогодного шкафа, расположенного на поверхности земли, в который поступает информация от датчиков. Со всепогодного шкафа при помощи компьютера или различных других систем передачи данных снимают следующие показания в межтрубном пространстве перехода, по которым контролируют работу трубопровода перехода: давление, температура, деформация трубопровода, влажность, наличие воды в дренажном устройстве и межтрубном пространстве, смещение трубопровода относительно кожуха, загазованность в межтрубном пространстве и на выходе из вертикальных воздуховодов, отсутствие электрического контакта трубопровод-кожух.

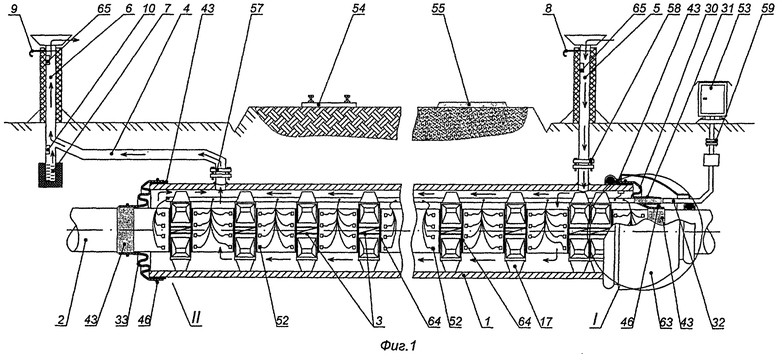

Сущность предлагаемого изобретения поясняется чертежами, где:

На фиг. 1 показано устройство и работа системы вентиляции трубопровода перехода.

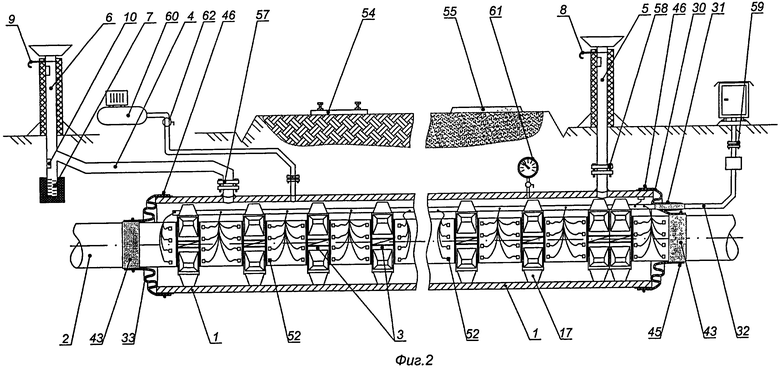

На фиг. 2 показан переход трубопровода в сборе, при испытании межтрубного пространства на герметичность по окончании сборки.

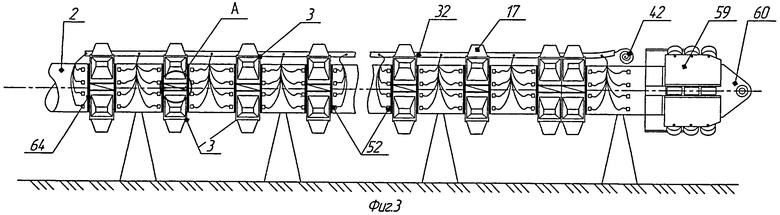

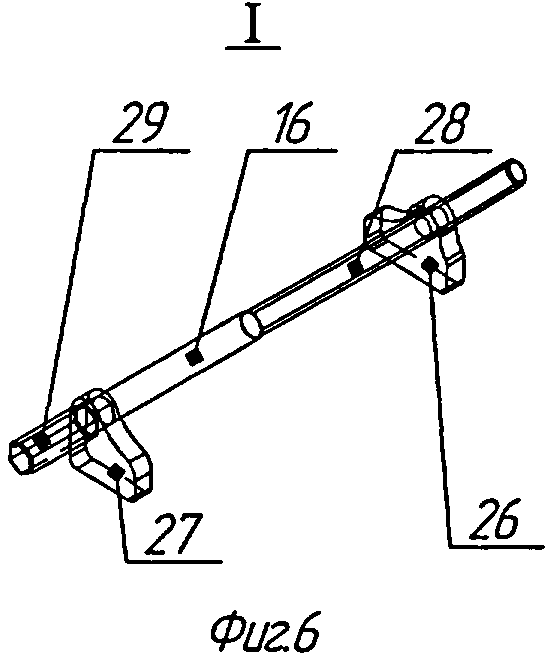

На фиг. 3, 4, 5, 6 показан способ сборки и устройство перехода трубопровода.

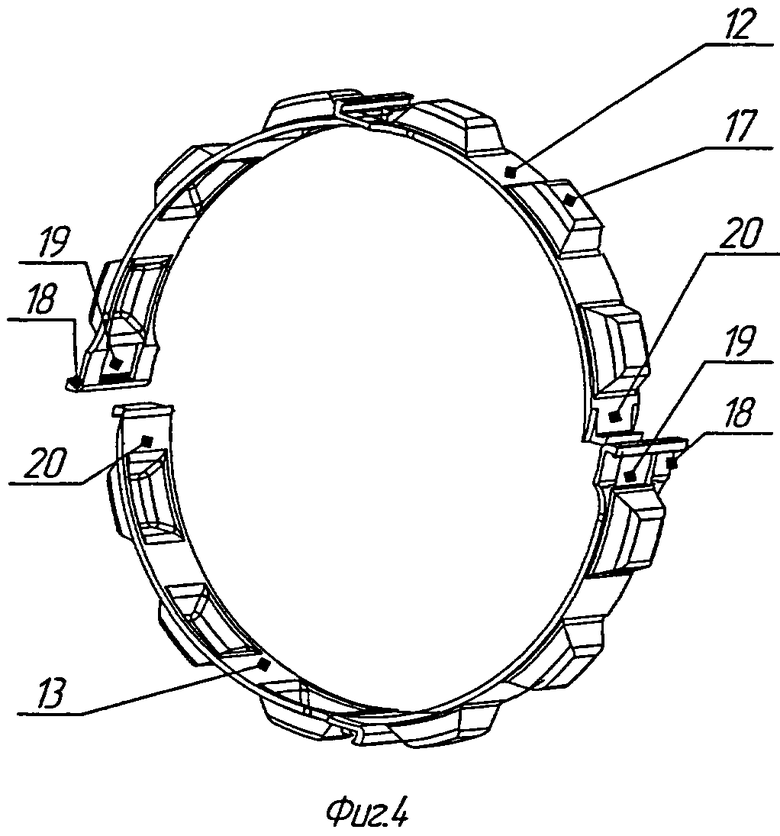

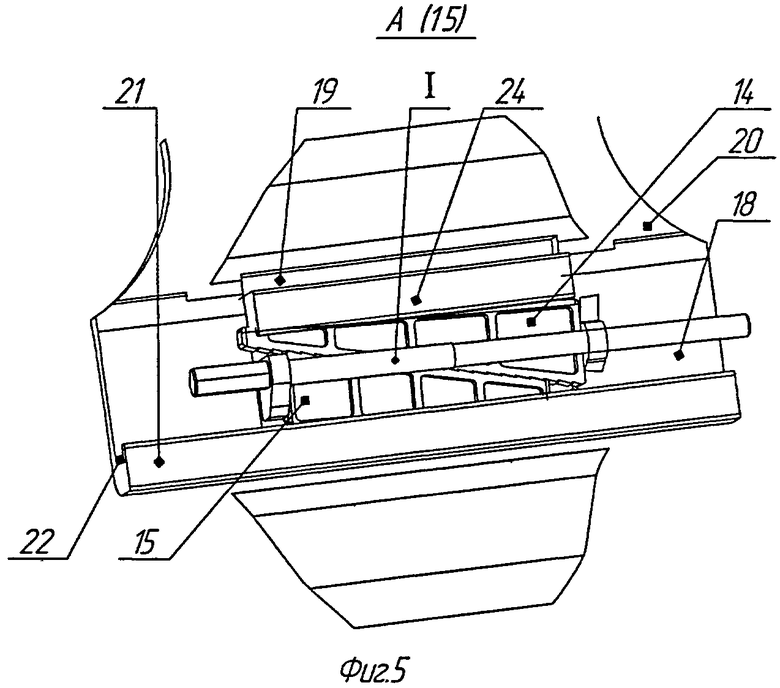

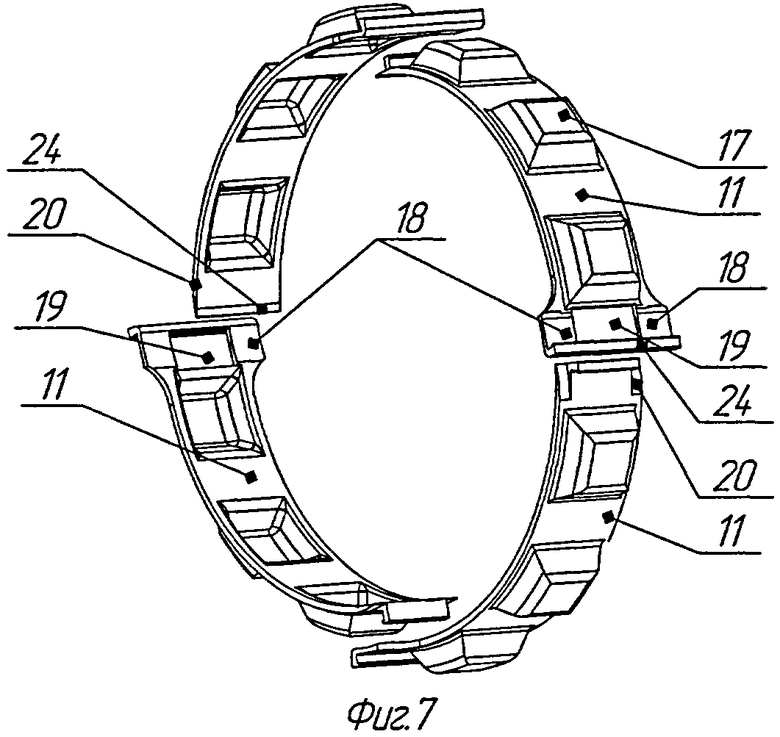

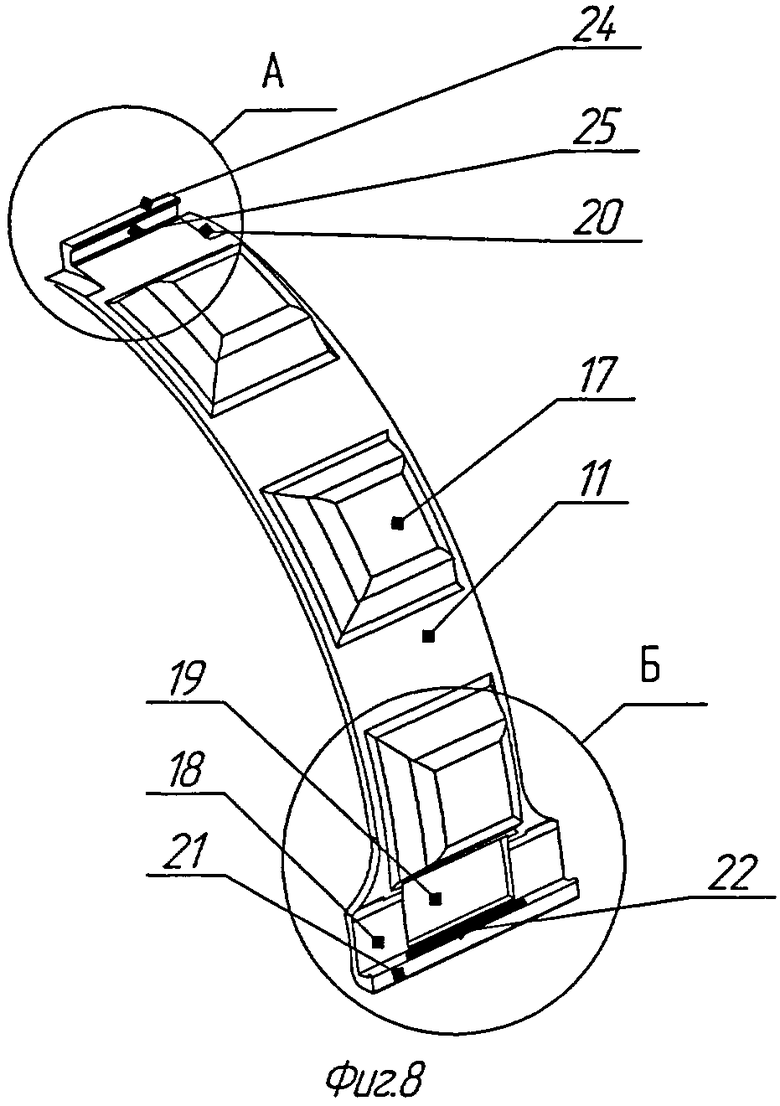

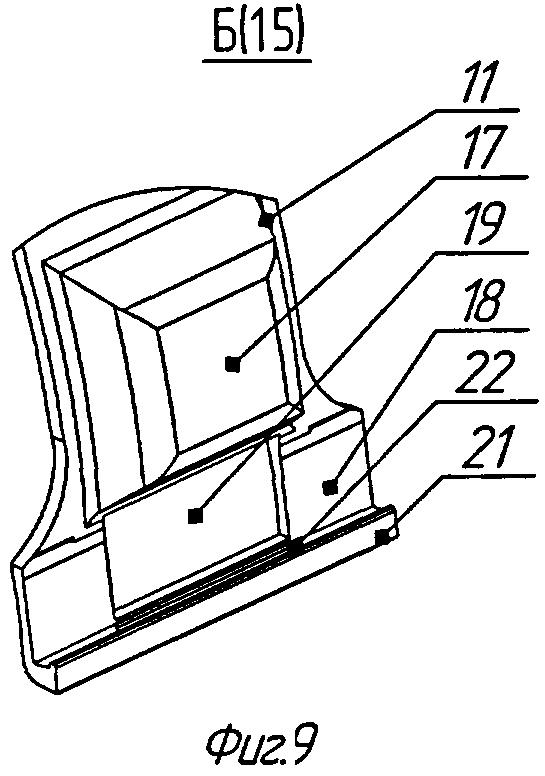

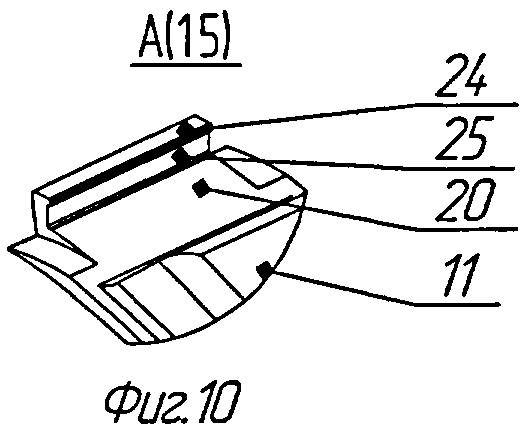

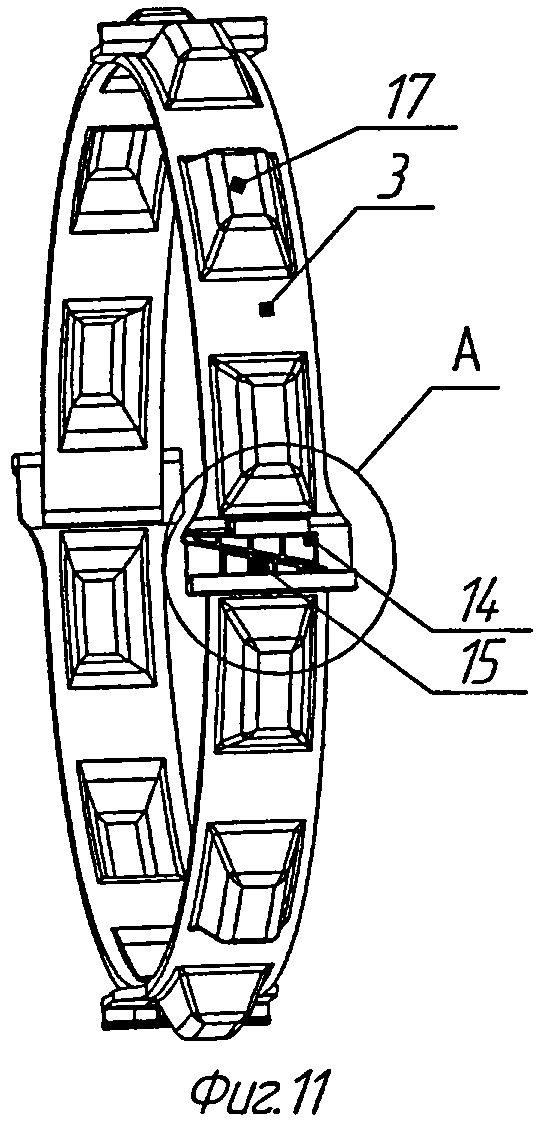

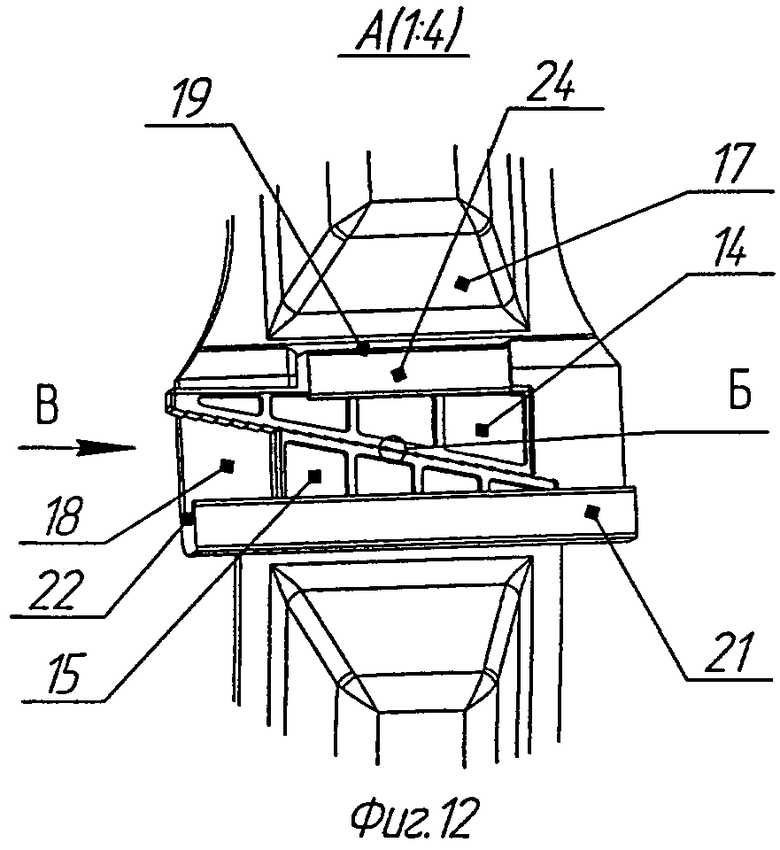

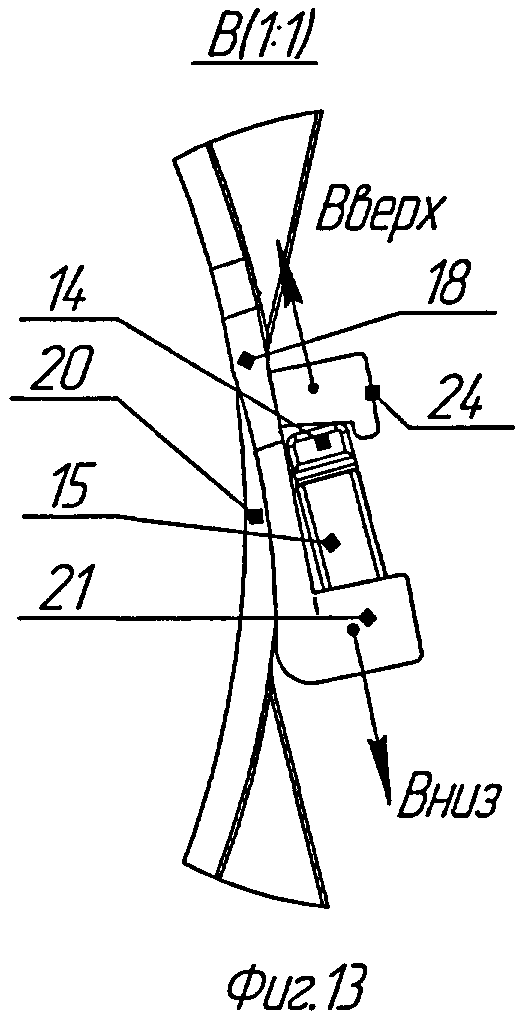

На фиг. 7, 8, 9, 10 показано устройство опорно-направляющих колец.

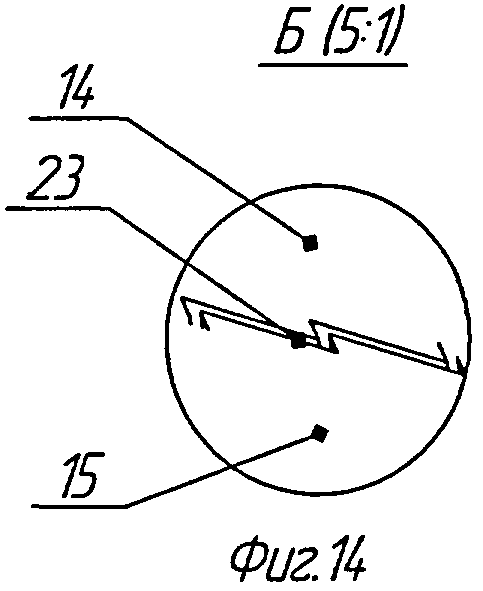

На фиг. 11, 12, 13, 14 показано устройство подвижного и неподвижного фиксаторов.

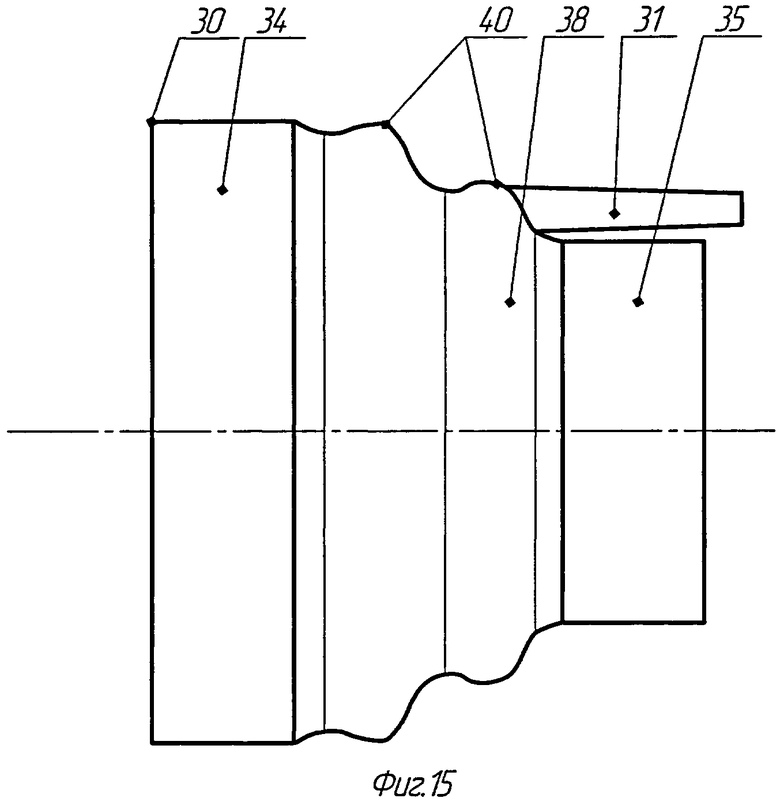

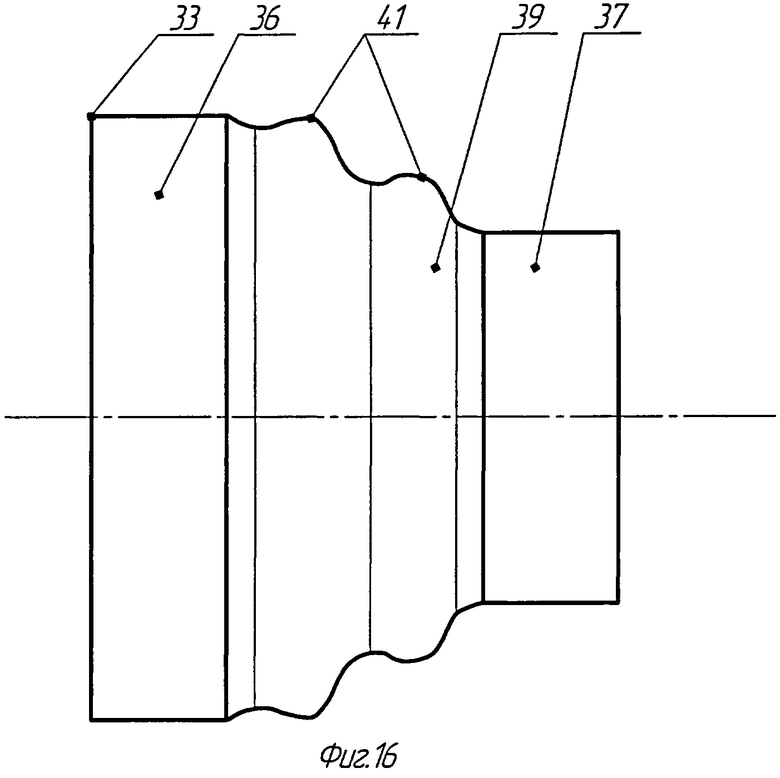

На фиг. 15, 16 показана гофрированная резиновая манжета с отводом и без отвода для защитной трубы оптоволоконного кабеля.

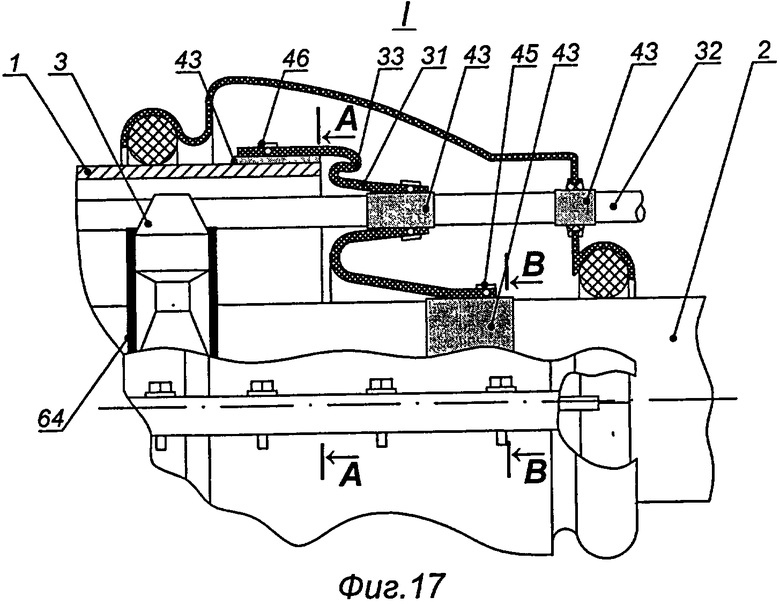

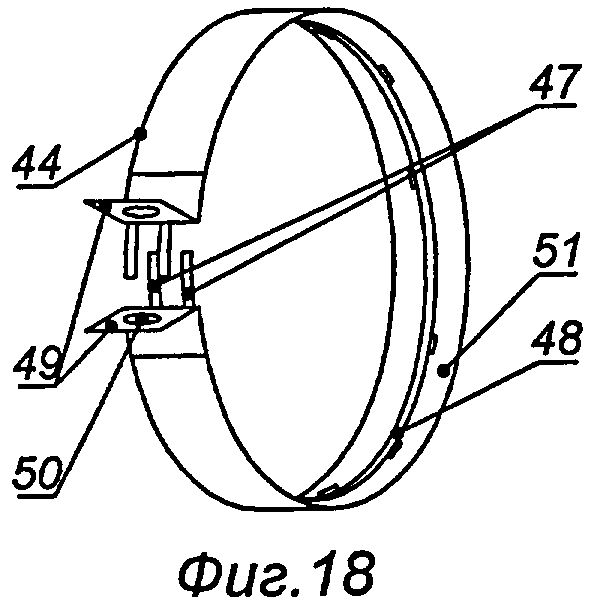

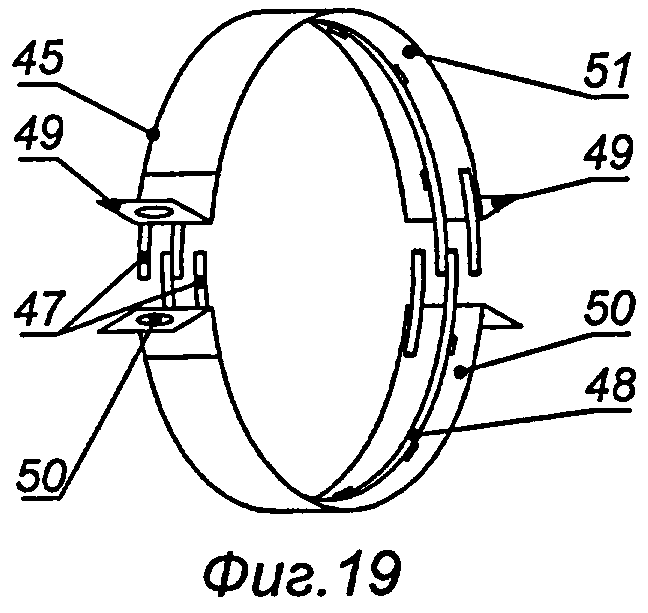

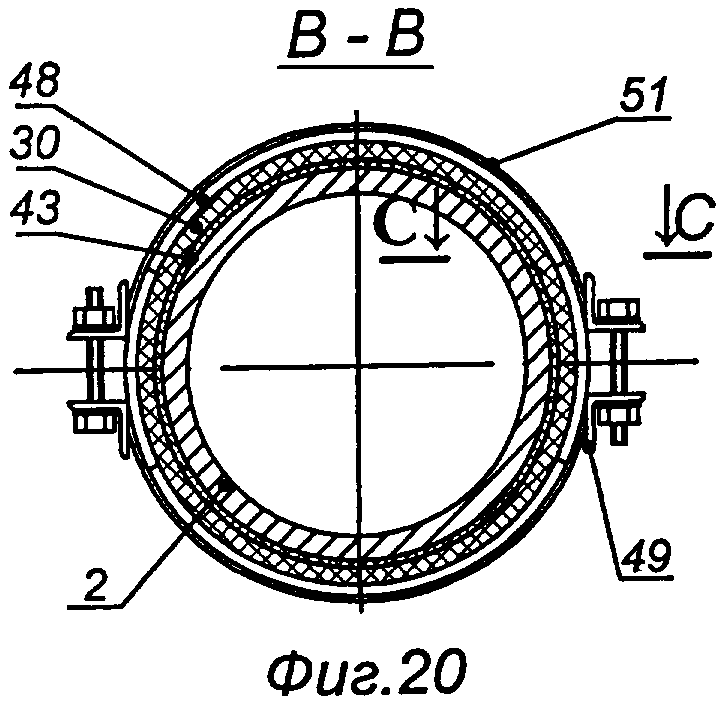

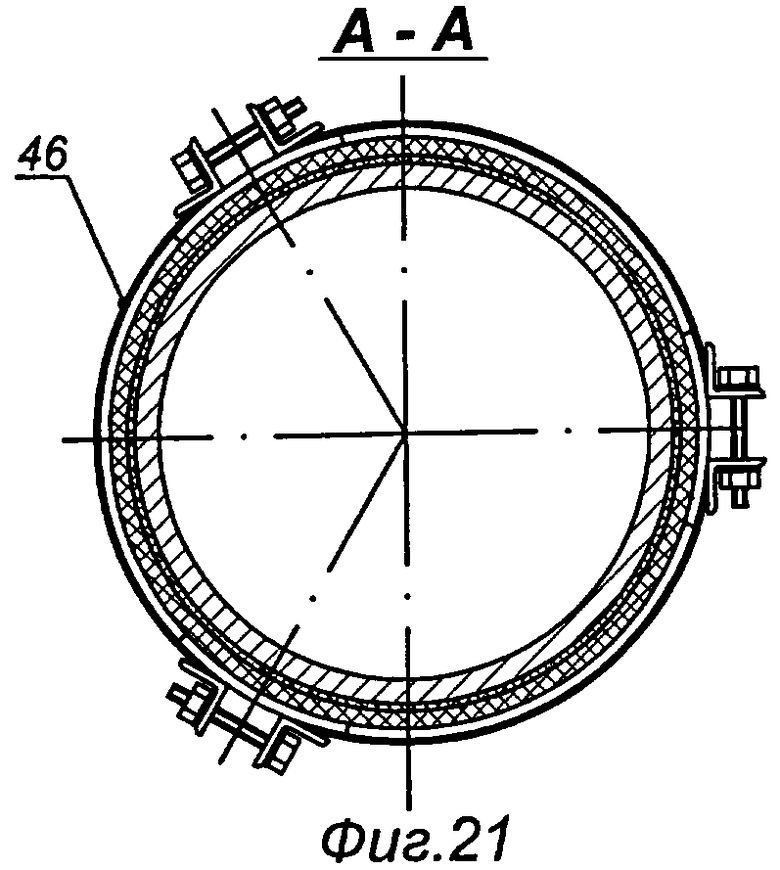

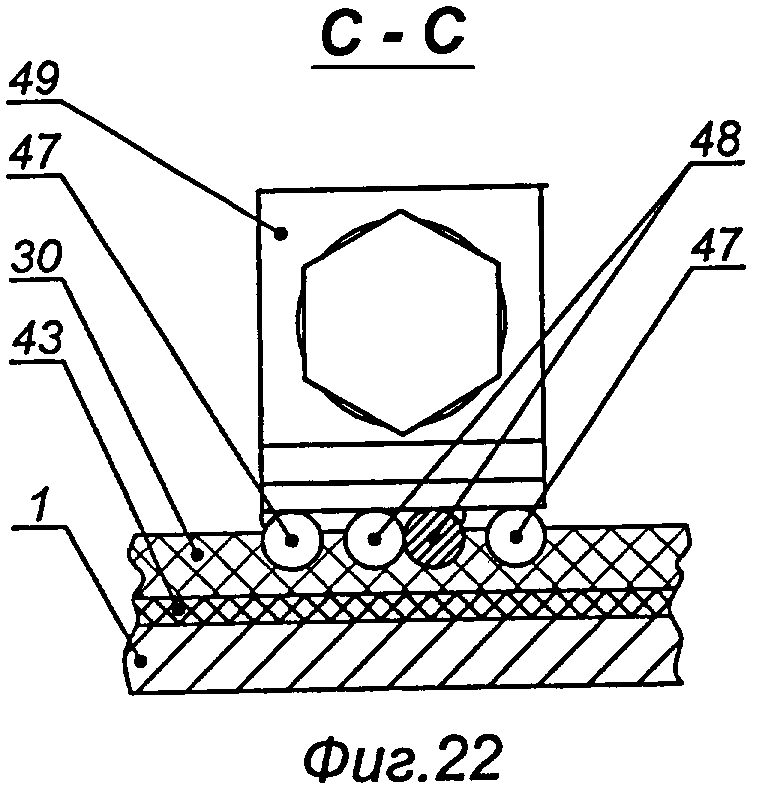

На фиг. 17, 18, 19, 20, 21, 22 показано устройство хомутов-стяжек для крепления резиновых манжет на переходе трубопровода и кожухе.

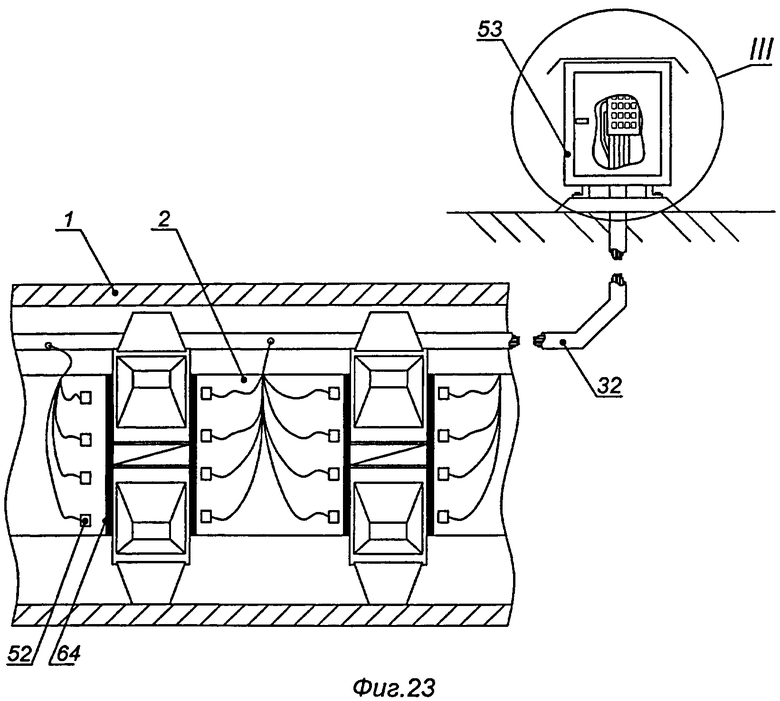

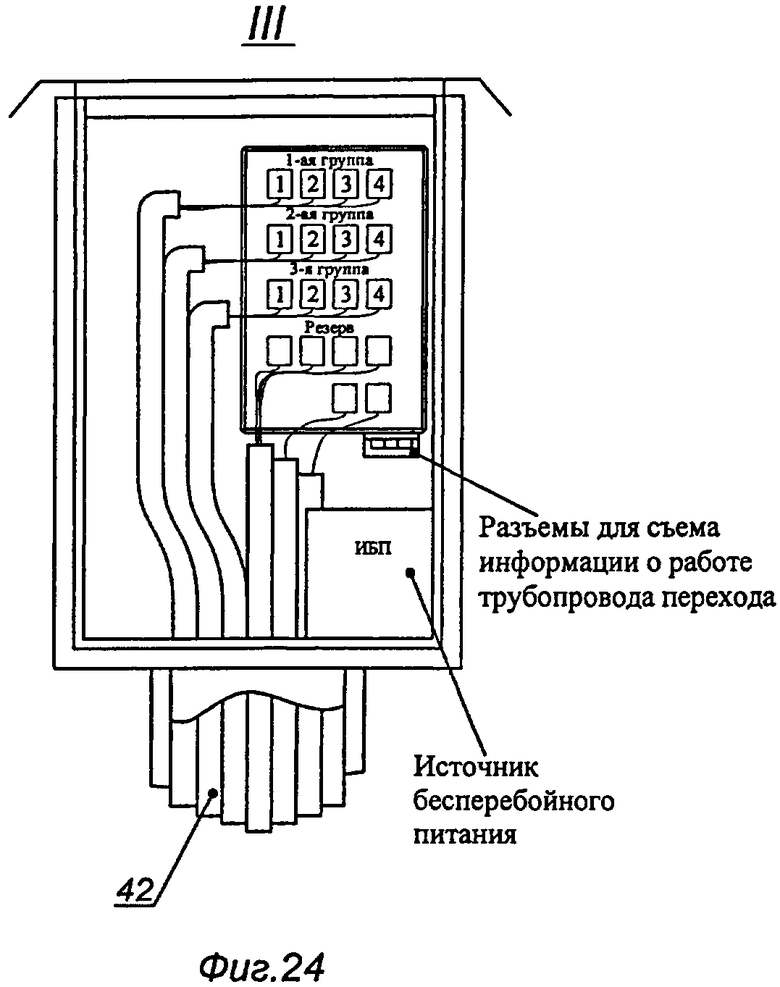

На фиг. 23, 24 показана система контроля работы перехода трубопровода.

Переход состоит из следующих основных частей: защитный кожух 1 (фиг.1, 2, 17, 22, 23), трубопровод 2 (фиг.1, 2, 3, 17, 20, 23), прокладываемый на опорно-направляющих кольцах 3 (фиг.1, 3, 11, 17) в защитном кожухе 1 (фиг.1, 2, 17, 22, 23), межтрубное пространство перехода, образующееся между кожухом и трубопроводом, которое герметизируется с обеих сторон неформовыми резиновыми манжетами, которые закрепляются хомутами-стяжками от попадания вовнутрь грунтовых вод.

Для уменьшения влажной среды в межтрубном пространстве перехода выполнена система вентиляции, состоящая из горизонтального воздуховода 4 (фиг.1, 2), двух вертикальных воздуховодов 5, 6 (фиг.1, 2) и дренажного устройства 7 (фиг.1, 2). Воздуховоды 5, 6 (фиг.1, 2) выполнены в верхней части на противоположных концах кожуха 1 (фиг.1, 2, 17, 22, 23) и соединены между собой через горизонтальный воздуховод 4 (фиг.1, 2) и межтрубное пространство перехода. В верхней части воздуховодов установлены шиберы 8, 9 (фиг.1, 2) регулирования температуры в межтрубном пространстве перехода при изменении сезонных температур.

Вертикальный воздуховод 6 (фиг.1, 2) соединен с межтрубным пространством через горизонтальный воздуховод 4 (фиг.1, 2) и имеет дренажное устройство 7 (фиг.1, 2) для сбора влаги (воды). В нижней части дренажного устройства установлен датчик 10 (фиг.1, 2) контроля влаги (воды). Свежий воздух, в зависимости от времени года, поступает в вертикальный воздуховод 5 (фиг.1, 2), затем в межтрубное пространство перехода и смешивается с влажной средой. Влажная среда из межтрубного пространства естественным путем поступает в горизонтальный воздуховод 4 (фиг.1, 2), затем в вертикальный воздуховод 6 (фиг.1, 2), со стенок которого часть воды стекает в дренажное устройство 7 (фиг.1, 2) в результате разности температур. Влага из дренажного устройства через вертикальный воздуховод 6 (фиг.1, 2) испаряется естественным путем в атмосферу.

Вертикальный воздуховод 5 (фиг.1, 2) системы вентиляции выполняет несколько функций: через него естественным путем осуществляется забор воздуха из внешней среды, кроме того, визуально, сверху через воздуховод осуществляют контроль на наличие воды в межтрубном пространстве перехода в случае выхода из строя приборов контроля и в нештатных ситуациях. Кроме того, через него, при необходимости, осуществляют откачку воды из межтрубного пространства, затем после откачки воды, при необходимости, подают теплый воздух для окончательного удаления влажной среды из межтрубного пространства перехода.

Для предотвращения разрушений от коррозии металлических опорно-направляющих колец и увеличения срока эксплуатации перехода трубопровода опорно-направляющие кольца 3 (фиг.1, 3, 11, 17) выполнены из стеклопластика и предназначены для протаскивания трубопровода 2 (фиг.1, 2, 3, 17, 20, 23) в кожух 1 (фиг.1, 2, 17, 22, 23). Кроме того, кольца выполнены из взаимозаменяемых сегментов 11 (фиг.7, 8, 9, 10) без стяжных металлических болтов, соединяемых в полукольца 12, 13 (фиг.4) и в кольца 3 (фиг.1, 3, 11, 17) на трубопроводе 2 (фиг.1, 2, 3, 17, 20, 23) перехода при помощи фиксаторов 14, 15 (фиг.5, 11, 12, 13, 14) и устройства 16 (фиг.6), для сборки опорно-направляющих колец на трубопроводе перехода. На каждом сегменте опорно-направляющего кольца выполнена одна и более опор скольжения 17 (фиг.1, 2, 3, 4, 7, 8, 9, 11, 12). На одной из концевых частей каждого сегмента выполнен приемный узел 18 (фиг.4, 5, 7, 8, 9, 12, 13) в форме проема 19 (фиг.4, 5, 7, 8, 9, 12), в который при сборке с внутренней стороны заходит заходный узел 20 (фиг.4, 5, 7, 8, 10, 13) противоположного конца соединяемого сегмента. Концевая часть сегмента приемного узла 18 (фиг.4, 5, 7, 8, 9, 12, 13) выполнена с выступом 21 (фиг.5, 8, 9, 12, 13) по отношению к плоскости сегмента 11 (фиг.7, 8, 9, 10).

В выступе 21 (фиг.5, 8, 9, 12, 13) приемного узла 18 (фиг.4, 5, 7, 8, 9, 12, 13) выполнено посадочное место 22 (фиг.5, 8, 9, 12), где устанавливается неподвижный фиксатор 15 (фиг.5, 1, 12, 13, 14) в форме, например, клиновидной пластины. На конусной боковой части фиксатора выполнены скрепляющие элементы типа «елочка» 23 (фиг.14) для последовательного соединения с подвижным фиксатором 14 (фиг.5, 11, 12, 13, 14). Подвижный фиксатор имеет длину большую по отношению к неподвижному фиксатору, также выполненному в форме клиновидной пластины. На конусной боковой части подвижного фиксатора выполнены противоположные скрепляющие элементы типа «елочка» 23 (фиг.14) для соединения с неподвижным фиксатором 15 (фиг.5, 11, 12, 13, 14).

На втором противоположном конце каждого сегмента опорно-направляющего кольца выполнен заходный узел 20 (фиг.4, 5, 7, 8, 10, 13) в форме выступа 24 (фиг.5, 7, 8, 10, 12, 13) с учетом свободного его захода с внутренней стороны в проем 19 (фиг.7, 8, 9, 12) приемного узла 18 (фиг.9) соединяемого сегмента 11 (фиг.7, 8, 9). Проем 19 (фиг.4, 5, 7, 8, 9, 12) служит для перемещения приемного и заходного узлов в радиусном направлении, при движении подвижного фиксатора навстречу неподвижному.

В выступе 24 (фиг.5, 7, 8, 10, 12, 13) заходного узла 20 (фиг.4, 5, 7, 8, 10, 13) выполнено посадочное место 25 (фиг.8, 10) по отношению к плоскости сегмента 11 (фиг.7, 8, 9, 10), где перемещается подвижный фиксатор 14 (фиг.5, 11, 12, 13, 14), который входит в зацепление 23 (фиг.14) при его движении с неподвижным фиксатором 15 (фиг.5, 11, 12, 13, 14). Фиксаторы служат для фиксации сегментов друг с другом при ручной сборке их в полукольцо 12, 13 (фиг.4) и в кольцо на трубопроводе перехода. Окончательное закрепление опорно-направляющих колец на трубопроводе перехода осуществляют путем перемещения подвижных фиксаторов навстречу неподвижным фиксаторам устройством 16 (фиг.6) для сборки и окончательного закрепления стеклопластиковых опорно-направляющих колец на трубопроводе перехода.

Способ сборки сегментов 11 (фиг.7, 8, 9, 10) в полукольцо 12, 13 (фиг.4) осуществляют следующим образом: берут сегмент 11 (фиг.7, 8, 9, 10) опорно-направляющего кольца, где на одной из концевых частей выполнен заходный узел 20 (фиг.4, 5, 7, 8, 10, 13), и заводят его с внутренней стороны в проем 19 (фиг.4, 5, 7, 8, 9, 12) приемного узла 18 (фиг.4, 5, 7, 8, 9, 12, 13) второго соединяемого сегмента 11 (фиг.7, 8, 9, 10). Затем в посадочные места 22 (фиг.5, 8, 9, 12) устанавливают неподвижный фиксатор 15 (фиг.5, 11, 12, 13, 14), а в посадочное место 25 (фиг.8,10) устанавливают подвижный фиксатор 14 (фиг.5, 11, 12, 13, 14), и небольшим усилием продвигают подвижный фиксатор 14 (фиг.5, 11, 12, 13, 14) навстречу неподвижному фиксатору 15. При движении подвижного фиксатора 14 (фиг.5, 11, 12, 13, 14) он входит в зацепление с неподвижным фиксатором 15 (фиг.5, 11, 12, 13, 14), тем самым сегменты фиксируются между собой за счет скрепляющих элементов типа «елочка» 23 (фиг.14), которые выполнены на конусных боковых частях каждого фиксатора.

Аналогичным образом соединяются полукольца 12, 13 (фиг.4) в опорно-направляющее кольцо. Сборку полуколец 12, 13 (фиг.4) в опорно-направляющее кольцо на трубопроводе 2 (фиг.1, 2, 3, 17, 20, 23) перехода осуществляют следующим образом: берут полукольцо 12 (фиг.4) опорно-направляющего кольца с резиновой прокладкой, приклеенной с внутренней стороны, и кладут на трубопровод 2 (фиг.1, 2, 3, 17, 20, 23), где определено место его монтажа. Затем берут второе полукольцо 13 (фиг.4) с резиновой прокладкой и прикладывают к нижней части трубопровода 2 (фиг.1, 2, 3, 17, 20, 23) напротив полукольца 12 (фиг.4) и, аналогичным путем, как при сборке двух сегментов, концевые части полуколец 12, 13 (фиг.4) заводят с внутренней стороны, при этом заходный узел 20 (фиг.4, 5, 7, 8, 10, 13) верхнего полукольца 12 (фиг.4) - в проем 19 (фиг.4, 5, 7, 8, 9, 12) приемного узла 18 (фиг.4, 5, 7, 8, 9, 12, 13) нижнего полукольца 13 (фиг.4), а заходный узел 20 (фиг.4, 5, 7, 8, 10, 13) нижнего полукольца 13 (фиг.4) - в проем 19 (фиг.4, 5, 7, 8, 9, 12) приемного узла 18 (фиг.4, 5, 7, 8, 9, 12, 13) верхнего полукольца 12 (фиг.4).

Затем устанавливают в посадочное место 22 (фиг.5, 8, 9, 12) неподвижный фиксатор 15 (фиг.5, 11, 12, 13, 14), а подвижный фиксатор 14 (фиг.5, 11, 12, 13, 14) - в посадочное место 25 (фиг.8, 10). После чего подвижный фиксатор вручную продвигают навстречу неподвижному фиксатору для сцепления их друг с другом.

При сцеплении фиксаторов друг с другом 14, 15 (фиг.5, 11, 12, 13, 14), 23 (фиг.14) полукольца фиксируются в кольцо при помощи скрепляющих элементов типа «елочка» 23 (фиг.14), которые выполнены на боковых поверхностях фиксаторов.

Окончательное закрепление опорно-направляющих колец на трубопроводе осуществляют при помощи устройства 16 (фиг.6) для сборки полуколец в опорно-направляющие кольца на трубопроводе перехода.

Устройство 16 (фиг.6) для сборки полуколец 12, 13 (фиг.4) в кольцо на трубопроводе состоит из двух упоров, подвижного упора 26 (фиг.6) и неподвижного упора 27 (фиг.6), которые соединяются стяжным винтом 28 (фиг.6). В верхней части подвижного упора 26 (фиг.6) выполнено отверстие с резьбой для стяжного винта 28 (фиг.6). В неподвижном упоре 27 (фиг.6) в верхней части выполнено сквозное отверстие, через которое проходит стяжной винт 28 (фиг.6), который фиксируется упором в отверстие, а противоположным концом соединяется с подвижным упором 26 (фиг.6) при помощи резьбового соединения. Со стороны упора 27 (фиг.6) концевая часть стяжного винта 29 (фиг.6) выполнена под гаечный ключ для его вращения при перемещении подвижного фиксатора 14 (фиг.5, 11, 12, 13, 14) в момент сборки опорно-направляющего кольца 3 (фиг.1, 3, 11, 17) на трубопроводе перехода.

Способ сборки опорно-направляющих колец на трубопроводе перехода осуществляют следующим образом: берут устройство 16 (фиг.6) для сборки опорно-направляющих колец и подвижный упор 26 (фиг.6) устанавливают с торцевой части подвижного фиксатора 14 (фиг.5, 11, 12, 13, 14), а неподвижный упор 27 (фиг.6) устанавливают с торцевой части неподвижного фиксатора 15 (фиг.5, 11, 12, 13, 14). Стяжной винт 28 (фиг.6) пропускают через отверстие неподвижного упора 27 (фиг.6) в отверстие с резьбой подвижного упора 26 (фиг.6).

Затем при помощи гаечного ключа вращают стяжной винт 29 (фиг.6), при этом подвижный упор 26 (фиг.6) перемещает подвижный фиксатор 14 (фиг.5, 11, 12, 13, 14) навстречу неподвижному фиксатору 15 (фиг.5, 11, 12, 13, 14), который установлен в посадочное неподвижное место. При перемещении подвижного фиксатора 14 (фиг.5, 11, 12, 13, 14) он входит в зацепление с неподвижным фиксатором 15 (фиг.5, 11, 12, 13, 14), и расстояние между приемным узлом 18 (фиг.4, 5, 7, 8, 9, 12, 13) и заходным узлами 20 (фиг.4, 5, 7, 8, 10, 13) сегментов кольца увеличивается за счет ширины проема 19 (фиг.4, 5, 7, 8, 9, 12) приемного узла 18 (фиг.4, 5, 7, 8, 9, 12, 13), в котором перемещается заходный узел, и увеличения ширины подвижного фиксатора между приемным и заходным узлами, имеющим форму клина 14 (фиг.5, 11, 12, 13, 14), который при движении раздвигает приемный 18 (фиг.4, 5, 7, 8, 9, 12, 13) и заходной узлы 20 (фиг.4, 7, 8, 10, 13) в противоположные радиусные направления. В результате диаметр опорного кольца 3 (фиг.1, 3, 11, 17) уменьшается и опорно-направляющее кольцо на трубопроводе 2 (фиг.1, 2, 3, 17, 20, 23) прочно закрепляется и фиксируется при помощи фиксаторов 14,15 (фиг.5, 11, 12, 13, 14). Для контроля усилия затяжки опорно-направляющих колец по периметру трубопровода все фиксаторы проверяют динамометрическим ключом, который устанавливается на стяжном винте устройства 29 (фиг.6).

Надежную герметизацию межтрубного пространства перехода обеспечивает неформовая резиновая манжета с гофрой.

Неформовая резиновая манжета 30 (фиг.1, 2, 15, 20, 22) изготавливается двух типов: с гофрой и с отводом 31 (фиг.1, 2, 15, 17) для защитной трубы 32 (фиг.1, 2, 17, 23) оптоволоконного кабеля, и с гофрой и без отводов. Неформовая резиновая манжета с гофрой изготавливается на дорне, где на конусной части выполнен дорн гофры и съемный дорн отвода. Неформовая резиновая манжета 30 (фиг.1, 2, 15, 20, 22), 33 (фиг.1, 2, 16, 17) состоит из двух цилиндрических участков 34, 35 (фиг.15), 36, 37 (фиг.16), соединяемых конусной частью 38, 39 (фиг.15, 16).

На конусной части 38, 39 (фиг.15, 16) выполнена гофра 40, 41 (фиг.15, 16) в форме, например, полукруга, от одного и более, по всему периметру резиновой манжеты и отвод 31 (фиг.1, 2, 15, 17) для защитной трубы оптоволоконного кабеля 32 (фиг.1, 2, 17, 23).

Изготовление, сборку и вулканизацию резиновой манжеты осуществляют на трех дорнах одновременно (на фиг. не показано), один из которых основной, копирующий цилиндрические участки манжеты и соединяющий их конусным участком, второй дорн, копирующий гофру манжеты, жестко закрепленный на конусном участке дорна, а третий дорн съемный, закрепленный также на конусном участке дорна манжеты под углом 30-40° к его поверхности, копирующий отвод для защитной трубы оптоволоконного кабеля. Сборку манжеты производят путем наложения на дорн сырой резины с последующей вулканизацией собранной неформовой резиновой манжеты в вулканизационном котле (на фиг. не показано).

В период эксплуатации перехода трубопровода во влажных грунтах, болотах, в районах с суровыми условиями и вечной мерзлотой при перемещении трубопровода 2 (фиг.1, 2, 3, 17, 20, 23) в линейном и поперечном направлениях гофра 40, 41 (фиг.15, 16) растягивается, либо складывается в исходное положение, и не оказывает усилия на срыв резиновой манжеты 30 (фиг.1, 2, 15, 20, 22), 33 (фиг.1, 2, 16, 17) с кожуха 1 (фиг.1, 2, 17, 22, 23) и защитной трубы 32 (фиг.1, 2, 17, 23) оптоволоконного кабеля 42 (фиг.3, 24).

Кроме того, при сборке перехода на посадочные места резиновой манжеты 34, 35 (фиг.15), 36, 37 (фиг.16) на трубопровод 2 (фиг.1, 2, 3, 17, 20, 23), кожух 1 (фиг.1, 2, 17, 22, 23) и на защитную трубу 32 (фиг.1, 2, 17, 23) оптоволоконного кабеля 42 (фиг.3, 24) наматывают сырую не вулканизированную резину 43 (фиг.1, 2, 17, 20, 22) и закрепляют хомутами-стяжками 44 (фиг.18), 45 (фиг.2, 17, 19), 46 (фиг.1, 2, 17, 21) на трубопроводе 2 (фиг.1, 2, 3, 17, 20, 23), кожухе 1 (1, 2, 17, 22, 23) и на защитной трубе 32 (фиг.1, 2, 17, 23) оптоволоконного кабеля 42 (фиг.3, 24) в зависимости от их диаметров.

Хомут-стяжка 44 (фиг.18), 45 (фиг.2, 17, 19), 46 (фиг.1, 2, 17, 21) для крепления резиновой манжеты 30 (фиг.1, 2, 15, 20, 22), 33 (фиг.1, 2, 16, 17) на трубопроводе 2 (фиг.1, 2, 3, 17, 20, 23) перехода выполнен из направляющих 47 (фиг.18, 19, 22), обжимного элемента 48 (18, 19, 20, 22), выполненного в форме кольца 44 (фиг.18), либо в форме двух полуколец 45 (фиг.2, 17, 19), на концевых частях которого смонтированы упоры 49 (фиг.18, 19, 20, 22), с отверстиями 50 (фиг.18, 19) для болтового соединения. С внутренней стороны выполнены направляющие 47 (фиг.18, 19, 22), расположенные параллельно обжимному элементу 48 (фиг.18, 19, 20, 22), с учетом его свободного прохода между направляющими 47 (фиг.18, 19, 22), при закреплении резиновой манжеты 30 (фиг.1, 2, 15, 20, 22), 33 (фиг.1, 2, 16, 17) на трубопроводе 2 (фиг.1, 2, 3, 17, 20, 23) и кожухе перехода 1 (фиг.1, 2, 17, 22, 23).

На наружной поверхности обжимного элемента 48 (фиг.18, 19, 20, 22), от упора до упора 49 (фиг.18, 19, 20, 22), закреплена при помощи сварки металлическая полоса 51 (фиг.18, 19, 20) шириной, равной ширине, например, упоров 49 (фиг.18, 19, 20, 22), для исключения растягивания обжимного элемента 48 (фиг.18, 19, 20, 22) и разрушения им посадочных мест резиновой манжеты 30 (фиг.1, 2, 15, 20, 22), 33 (фиг.1, 2, 16, 17), при ее монтаже на трубопроводе 2 (фиг.1, 2, 3, 17, 20, 23) и кожухе 1 (фиг.1, 2, 17, 22, 23) перехода.

Для закрепления резиновой манжеты на трубопроводе диаметром 114-445 мм хомут-стяжка выполнен в форме кольца 44 (фиг.18). Для трубопроводов диаметром 530-920 мм хомут-стяжка выполнен из двух полуколец 45 (фиг.2, 17, 19). Для крепления резиновой манжеты на трубопроводе больших диаметров хомут-стяжка выполнен из нескольких сегментов 46 (фиг.1, 2, 17, 21), каждый из которых конструктивно выполнен так же, как и хомут-стяжка, выполненный из кольца 44 (фиг.18), либо из двух полуколец 45 (фиг.2, 17, 19), обеспечивая те же его функции.

При закреплении резиновой манжеты 30 (фиг.1, 2, 15, 20, 22), 33 (фиг.1, 2, 16, 17) на трубопроводе 2 (фиг.1, 2, 3, 17, 20, 23) и кожухе 1 (фиг.1, 2, 17, 22, 23) хомутами-стяжками 44 (фиг.18), 45 (фиг, 2, 17, 19) обжимной элемент 48 (фиг.18, 19, 20, 22) перемещается между направляющими 47 (фиг.18, 19, 22) и свободно вдавливается в резиновую манжету 30 (фиг.1, 2, 15, 20, 22), 33 (фиг.1, 2, 16, 17), 45 (фиг.2, 17, 19), 46 (фиг.1, 2, 17, 21), т.к. он имеет меньшую площадь по отношению к металлической полосе и прижимает стенки резиновой манжеты 30 (фиг.1, 2, 15, 20, 22), 33 (фиг.1, 2, 16, 17) к предварительно подмотанной сырой не вулканизированной резине 43 (фиг.1, 2, 17, 20, 22), что создает надежную герметичность между трубопроводом 2 (фиг.1, 2, 3, 17, 20, 23), кожухом 1 (фиг.1, 2, 17, 22, 23) и резиновой манжетой 30 (фиг.1, 2, 15, 20, 22), 33 (фиг.1, 2, 16, 17). Металлическая полоса 51 (фиг.18, 19, 20) препятствует растяжению обжимного элемента 48 (фиг.18, 19, 20, 22) и ограничивает глубину его вдавливания, защищая от разрушения резиновую манжету 30 (фиг.1, 2, 15, 20, 22), 33 (фиг.1, 2, 16, 17) и обжимной элемент 48 (фиг.18, 19, 20, 22) от разрыва, а также увеличивает давление всей площадью металлической полосы 51 (фиг.18, 19, 20) на обжатие манжеты по всему ее периметру, что создает дополнительную площадь крепления на трубопроводе и кожухе.

Для надежной работы диагностики перехода на опасных участках трубопровода закреплены датчики 10 (фиг.1, 2), 52 (фиг.1, 2, 3, 23), 65 (фиг.1) волоконно-оптической системы, выполненные на внутренней поверхности в верхней и нижней частях вертикальных воздуховодов 5, 6 (фиг.1, 2) системы вентиляции и на поверхности трубопровода 2 (фиг.1, 2, 3, 17, 20, 22) между опорно-направляющими кольцами 3 (фиг.1, 3, 11, 17).

Волоконно-оптическая система диагностики перехода состоит из: оптоволоконных датчиков 10 (фиг.1, 2), 52 (фиг.1, 2, 3, 23), 65 (фиг.1) контрольного оптоволоконного кабеля связи 42 (фиг.3, 24) и всепогодного шкафа 53 (фиг.1, 23), расположенного на поверхности земли, в который поступает информация от датчиков. Со всепогодного шкафа 53 (фиг.1, 23), при помощи компьютера или различных других систем передачи данных, снимают следующие показания в межтрубном пространстве перехода, по которым определяют техническое состояние перехода: давление, температуру, деформацию трубопровода, влажность, наличие воды в дренажном устройстве и межтрубном пространстве, смещение трубопровода относительно кожуха, загазованность в межтрубном пространстве и на выходе из вертикальных воздуховодов 5, 6 (фиг.1, 2), наличие электрического контакта магистральный трубопровод 2 (фиг.1, 2, 3, 17, 20, 23) - кожух 1 (фиг.1, 2, 17, 22, 23).

Способ сборки перехода трубопровода под дорогой осуществляют следующим образом. В первую очередь прокладывают открытым или закрытым способом кожух 1 (фиг.1, 2, 17, 22, 23) для трубопровода 2 (фиг.1, 2, 3, 17, 20, 23) под железной, либо автомобильной дорогой 54, 55 (фиг.1, 2).

Затем трубы сваривают в трубную плеть будущего трубопровода перехода заданной длины и устанавливают на подставки, чтобы с нижней части можно было свободно приложить опорное полукольцо 13 (фиг.4), которое собирается из сегментов 11 (фиг.7, 8, 9, 10) на предприятии изготовителе.

После чего приступают к разметке шага и монтажа опорно-направляющих колец на трубопроводе перехода. По окончании приступают к сборке оптоволоконных датчиков на трубопроводе с учетом, чтобы датчики находились в свободном пространстве между опорно-направляющими кольцами 3 (фиг.1, 3, 11, 17), после чего приступают к способу сборки полуколец 12, 13 (фиг.4) в опорно-направляющие кольца 3 (фиг.1, 3, 11, 17) на трубопроводе перехода 2 (фиг.1, 2, 3, 17, 20, 23).

Берут полукольцо 12 (фиг.4) опорно-направляющего кольца 3 (фиг.1, 3, 11, 17) с резиновой прокладкой и кладут на трубопровод 2 (фиг.1, 2, 3, 17, 20, 23), где определено место его монтажа. Затем берут второе полукольцо 13 (фиг.4) с резиновой прокладкой и прикладывают к нижней части трубопровода 2 (фиг.1, 2, 3, 17, 20, 23), напротив полукольца 12 (фиг.4), и, аналогичным путем, как при сборке двух сегментов, концевые части полуколец 12, 13 (фиг.4) заводят с внутренней стороны: заходный узел 20 (фиг.4, 5, 7, 8, 10, 13) верхнего полукольца 12 (фиг.4) - в проем 19 (фиг.4, 5, 7, 8, 9, 12) приемного узла 18 (фиг.4, 5, 7, 8, 9, 12, 13) нижнего полукольца 13 (фиг.4), а заходный узел 20 (фиг.4, 5, 7, 8, 10, 13) нижнего полукольца 13 (фиг.4) - в проем 19 (фиг.4, 5, 7, 8, 9, 12) приемного узла 18 (фиг.9) верхнего полукольца 12 (фиг.4).

Затем устанавливают в посадочное место 22 (фиг.5, 8, 9, 12) неподвижный фиксатор 15 (фиг.5, 11, 12, 13, 14) и в посадочное место 25 (фиг.8, 10) подвижный фиксатор 14 (фиг.5, 11, 12, 13, 14). После чего подвижный фиксатор 14 (фиг.5, 11, 12, 13, 14) вручную продвигают навстречу неподвижному фиксатору 15 (фиг.5, 11, 12, 13, 14) для сцепления их друг с другом, при этом, полукольца фиксируются в кольцо при помощи скрепляющих элементов типа «елочка» 23 (фиг.14), которые выполнены на боковых поверхностях фиксаторов 14, 15 (фиг, 5, 11, 12, 13, 14).

Окончательное закрепление опорно-направляющих колец 3 (фиг.1, 3, 11, 17) на трубопроводе 2 (фиг.1, 2, 3, 17, 20, 23) перехода осуществляют при помощи устройства 16 (фиг.6) для сборки полуколец 12, 13 (фиг.4) в опорно-направляющее кольцо 3 (фиг.1, 3, 11, 17) на трубопроводе перехода 2 (фиг.1, 2,3,17,20,23). Берут устройство 16 (фиг.6) для сборки опорно-направляющих колец и устанавливают подвижный упор 26 (фиг.6) с торцевой части подвижного фиксатора 14 (фиг.5, 11, 12, 13, 14), а неподвижный упор 27 (фиг.6) устанавливают с торцевой части неподвижного фиксатора 15 (фиг.5, 11, 12, 13, 14). Затем стяжной винт 28 (фиг.6) пропускают через отверстие неподвижного упора 27 (фиг.6) в отверстие с резьбой подвижного упора 26 (фиг.6). Стяжной винт имеет упор для ограничения прохода в неподвижный упор 27 (фиг.6).

При помощи гаечного ключа вращают концевую часть 29 (фиг.6) стяжного винта 28 (фиг.6) устройства, и подвижный упор 26 (фиг.6) перемещает подвижный фиксатор 14 (фиг.5, 11, 12, 13, 14) навстречу неподвижному фиксатору 15 (фиг.5, 11, 12, 13, 14), т.к. неподвижный фиксатор 15 (фиг.5, 11, 12, 13, 14) установлен в посадочное неподвижное место 22 (фиг.5, 8, 9, 12) расстояние между приемным 18 (фиг.4, 5, 7, 8, 9, 12, 13) и заходным узлами 20 (фиг.4, 5, 7, 8, 10, 13) еще больше увеличивается (направление показано стрелками на фиг.13) за счет проема 19 (фиг.4, 5, 7, 8, 9, 12) и приемного узла 18 (фиг.4, 5, 7, 8, 9, 12, 13), а также за счет увеличения ширины подвижного фиксатора 14 (фиг.5, 11, 12, 13, 14) при его движении, имеющего форму клина. При дальнейшем движении подвижный фиксатор 14 (фиг.5, 11, 12, 13, 14) еще больше раздвигает расстояние между приемным 18 (фиг.4, 5, 7, 8, 9, 12, 13) и заходным узлами 20 (фиг.4, 5, 7, 8, 10, 13). В результате диаметр опорного кольца 3 (фиг.1, 3, 11, 17) уменьшается и опорно-направляющее кольцо 3 (фиг.1, 3, 11, 17) на трубопроводе 2 (фиг.1, 2, 3, 17, 20, 23) закрепляется и фиксируется при помощи фиксаторов 14, 15 (фиг.5, 11, 12, 13, 14). Окончательный контроль усилия затяжки опорно-направляющих колец осуществляют по всему периметру трубопровода, проверяют все подвижные фиксаторы 14 (фиг.5, 11, 12, 13, 14) динамометрическим ключом, который устанавливают на стяжном винте 29 (фиг.6) устройства 16 (фиг.5, 6), после чего завершается контроль сборки опорно-направляющих колец на трубопроводе перехода.

Затем осуществляют сборку защитной трубы 32 (фиг.1, 2, 17, 23) оптоволоконного кабеля 42 (фиг.3, 24). Ее устанавливают и закрепляют на кронштейне между опорами скольжения 17 (фиг.1, 2, 3, 4, 7, 8, 9, 11, 12) опорно-направляющих колец 3 (фиг.1, 3, 11, 17).

Затем осуществляют сборку оптоволоконного кабеля от датчиков контроля в защитную трубу, после чего на переднюю часть собранного трубопровода 2 (фиг.1, 2, 3, 17, 20, 23) на опорно-направляющих кольцах 3 (фиг.1, 3, 11, 17) с защитной трубой 32 (фиг.1, 2, 17, 23) и оптоволоконным кабелем 42 (фиг.3, 24) монтируют оголовок 56 (фиг.3) - устройство для закрепления троса (на чертеже не показано) и протаскивания трубопровода в кожух. По завершении протаскивания трубопровода в кожух приступают к сборке резиновой манжеты 30 (фиг.1, 2, 15, 20, 22) с отводом 31 (фиг.1, 2, 15, 17) для защитной трубы 32 (фиг.1, 2, 17, 23) оптоволоконного кабеля 42 (фиг.3, 24). После протаскивания трубопровода в кожух монтируют оптоволоконный кабель до всепогодного шкафа, с которого снимаются показания о состоянии перехода трубопровода, предварительно оптоволоконный кабель протаскивают в отвод резиновой манжеты.

Затем берут резиновую манжету 30 (фиг.1, 2, 15, 20, 22) с отводом 31 (фиг.1, 2, 15, 17), одевают ее на трубопровод 2 (фиг.1, 2, 3, 17, 20, 23) и перемещают к защитной трубе 32 (фиг.1, 2, 17, 23) оптоволоконного кабеля 42 (фиг.3, 24) и к кожуху 1 (фиг.1, 2, 17, 22, 23).

Предварительно на посадочные цилиндрические места резиновой манжеты, на трубопровод 2 (фиг.1, 2, 3, 17, 20, 23), кожух 1 (фиг.1, 2, 17, 22, 23) и защитную трубу 32 (фиг.1, 2, 17, 23) оптоволоконного кабеля 42 (фиг.3, 24) подматывают сырую не вулканизированную резину 43 (фиг.1, 2, 17, 20, 22). По завершению подмотки сырой резины 43 (фиг.1, 2, 17, 20, 22) приступают к герметизации межтрубного пространства перехода. Герметизацию осуществляют путем установки цилиндрических частей резиновой манжеты на посадочные места на трубопровод 2 (фиг.1, 2, 3, 17, 20, 23), кожух 1 (фиг.1, 2, 17, 22, 23) и на защитную трубу 32 (фиг.1, 2, 17, 23) оптоволоконного кабеля 42 (фиг.3, 24) с подмотанной сырой резиной. После чего закрепляют хомутами-стяжками 44 (фиг.18), 45 (фиг.2, 17, 19), 46 (фиг.1, 2, 17, 21) в зависимости от диаметра трубопровода и кожуха.

Сборку резиновой манжеты без отвода осуществляют аналогичным способом, за исключением защитной трубы для оптоволоконного кабеля, т.к. она выходит из межтрубного пространства только с одной стороны.

Затем осуществляют проверку герметичности межтрубного пространства перехода путем закрытия всех фланцевых соединений 57 (фиг.1, 2), 58 (фиг.1, 2), 59 (фиг.1, 2, 3) и закачки сжатого воздуха в межтрубное пространство перехода. Создание давления осуществляют компрессором 60 (фиг.2) и контролируют манометром 61 (фиг.2), который вварен в кожух 1 (фиг.1, 2, 17, 22, 23).

При достижении заданного давления для резиновых манжет 30 (фиг.1, 2, 15, 20, 22), 33 (фиг.1, 2, 16, 17) компрессор 60 (фиг.2) выключают, а кран 62 (фиг.2) на входе в межтрубное пространство закрывают. Осматривают и проверяют на предмет утечки воздуха в местах герметизации резиновых манжет. Затем заданное давление в межтрубном пространстве перехода выдерживают в течение одного часа и более, а контроль давления ведут по манометру 61 (фиг.2). При сохранении заданной величины давления в течение заданного времени (например в течение 1-3 часов) межтрубное пространство перехода трубопровода считается герметичным. Затем осуществляют монтаж укрытий 63 (фиг.1) для защиты резиновых манжет от повреждений, а при эксплуатации перехода - от давления грунта, после чего производят сдачу перехода трубопровода в эксплуатацию.

Смонтированный переход трубопровода и его системы работают следующим образом: в межтрубном пространстве перехода выполнена система вентиляции, где забор свежего воздуха осуществляется через шибер 8 или 9 (фиг.1,2) в зависимости от времени года. Естественным путем по воздуховоду 5 (фиг.1, 2) воздух поступает в межтрубное пространство перехода, смешиваясь с влажной агрессивной средой, проходит через горизонтальный воздуховод 4 (фиг.1, 2), а затем через вертикальный воздуховод 6 (фиг.1, 2) и шибер 9 (фиг.1, 2) выходит в атмосферу. При выходе из воздуховода 6 (фиг.1, 2) влажная среда оседает на его стенках в виде капель воды и стекает в дренажное устройство 7 (фиг.1, 2), из которого испаряется естественным путем в атмосферу.

Движение воздуха в системе вентиляции осуществляется за счет сквозного его прохода через межтрубное пространство перехода.

Трубопровод 2 (фиг.1, 2, 3, 17, 20, 23) перехода смонтирован в защитном кожухе 1 (фиг.1, 2, 17, 22, 23), на стеклопластиковых опорно-направляющих кольцах 3 (фиг.1, 3, 11, 17), которые воспринимают и гасят ударные нагрузки от перекачиваемых газонефтепродуктов, от движущегося сверху железнодорожного транспорта 54 (фиг.1,2) и автомобилей по дорожному покрытию 55 (фиг.1, 2). Амортизация осуществляется за счет пустотелых опор 17 (фиг.1, 2, 3, 4, 7, 8, 9, 11, 12) опорно-направляющих колец 3 (фиг.1, 3, 11, 17) и резиновых прокладок 64 (фиг.1, 3, 17, 23), расположенных с внутренней стороны на опорно-направляющих кольцах 3 (фиг.1, 3, 11, 17).

При повышении давления в трубопроводе, либо изменении сезонной температуры во влажных и болотистых грунтах, а также в районах с суровыми условиями и вечной мерзлотой, трубопровод перемещается как в линейном, так и в поперечном направлениях. При перемещении трубопровода 2 (фиг.1, 2, 3, 17, 20, 23) герметизирующая резиновая манжета с отводом 30 (фиг.1, 2, 15, 20, 22), либо без отвода 33 (фиг.1, 2, 16, 17) удлиняется за счет гофры 40 (фиг.15), 41 (фиг.16), выполненной в форме, например, полукруга, от одного и более, на конусной поверхности манжеты 38 (фиг.15), 39 (фиг.16), за счет которых не создается усилие для срыва ее с кожуха 1 (фиг.1, 2, 17, 22, 23). Для надежной герметизации межтрубного пространства перехода, цилиндрические посадочные места 34, 35 (фиг.15), 36, 37 (фиг.16) резиновой манжеты 30 (фиг.1, 2, 15, 20, 22), 33 (фиг.1, 2, 16, 17) посажены на сырую не вулканизированную резину 43 (фиг.1, 2, 17, 20, 22) на трубопровод 2 (фиг.1, 2, 3, 17, 20, 23) и кожух 1 (фиг.1, 2, 17, 22, 23) и закреплены хомутами-стяжками 44 (фиг.18), 45 (фиг.2, 17, 19), 46 (фиг.1, 2, 17, 21) в зависимости от диаметра трубопровода 2 (фиг.1, 2, 3, 17, 20, 23) и кожуха 1 (фиг.1, 2, 17, 22, 23), где в верхней части на обжимном элементе 48 (фиг.18, 19, 20, 22), при помощи сварки, закреплена металлическая полоса 51 (фиг.18, 19, 20) по всей окружности хомута-стяжки, которая препятствует растяжению и обрыву обжимного элемента, а также разрушению резиновой манжеты при ее закреплении хомутом-стяжкой.

Сырая не вулканизированная резина 43 через определенное время привулканизируется к трубопроводу 2, кожуху 1 и защитной трубе 32 за счет давления хомута-стяжки 44, 45, 46 и станет с манжетой как единое целое.

Контроль работы перехода трубопровода осуществляет система диагностики, состоящая из: оптоволоконных датчиков 10 (фиг.1, 2), 52 (фиг.1, 2, 3, 23), 65 (фиг.1), контрольного оптоволоконного кабеля 42 (фиг.3, 24) и всепогодного шкафа 53 (фиг.1, 23), расположенного на поверхности земли, в который поступает информация от датчиков. Со всепогодного шкафа 53 (фиг.1, 23), при помощи непосредственно компьютера или различных других систем передачи данных на расстояние, снимают следующие показания о работе трубопровода в межтрубном пространстве перехода, по которым определяют техническое состояние перехода: давление, температуру, деформацию трубопровода, влажность, наличие воды в дренажном устройстве и межтрубном пространстве, смещение трубопровода относительно кожуха, загазованность в межтрубном пространстве и на выходе из вертикальных воздуховодов, наличие электрического контакта магистральный трубопровод-кожух. Кроме того, наличие воды в межтрубном пространстве можно проконтролировать и удалить, в случае необходимости, за счет визуального осмотра сверху через воздуховод 5 (фиг.1, 2).

Переход трубопровода работает аналогичным образом в течение более 30 лет.

Испытания на трассе прошли успешно, что позволит на долгие годы повысить надежность при эксплуатации перехода трубопровода во влажных грунтах, болотах, в районах с суровыми условиями и вечной мерзлотой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНО-НАПРАВЛЯЮЩЕЕ КОЛЬЦО, СПОСОБ ЕГО СБОРКИ И РАЗБОРКИ | 2016 |

|

RU2624934C1 |

| ОПОРНОЕ ПЛАСТМАССОВОЕ КОЛЬЦО, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО СБОРКИ И РАЗБОРКИ | 2005 |

|

RU2296906C1 |

| РЕЗИНОВАЯ МАНЖЕТА, СПОСОБ ИЗГОТОВЛЕНИЯ И СПОСОБ СБОРКИ НА ТРУБОПРОВОДЕ ПЕРЕХОДА | 2007 |

|

RU2351828C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ РЕЗИНОВОЙ МАНЖЕТЫ НА ПЕРЕХОДЕ ТРУБОПРОВОДА | 2014 |

|

RU2575506C2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ РЕЗИНОВОЙ МАНЖЕТЫ И СПОСОБ ЕГО СБОРКИ НА ТРУБОПРОВОДЕ ПЕРЕХОДА, ПРОКЛАДЫВАЕМОМ ПОД ИНЖЕНЕРНЫМИ СООРУЖЕНИЯМИ И ВОДНЫМИ ПРЕГРАДАМИ | 2008 |

|

RU2435093C2 |

| МАНЖЕТА ИЗ ЭЛАСТИЧНОГО МАТЕРИАЛА | 2017 |

|

RU2650448C1 |

| РЕЗИНОВАЯ МАНЖЕТА, СПОСОБ ИЗГОТОВЛЕНИЯ И СПОСОБ ЕЕ СБОРКИ НА ТРУБОПРОВОДЕ | 2005 |

|

RU2309315C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ РЕЗИНОВОЙ МАНЖЕТЫ ПЕРЕХОДОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2004 |

|

RU2276753C1 |

| ХОМУТ-СТЯЖКА ДЛЯ КРЕПЛЕНИЯ РЕЗИНОВОЙ МАНЖЕТЫ НА ТРУБОПРОВОДЕ ПЕРЕХОДА | 2009 |

|

RU2407941C1 |

| РЕЗИНОВАЯ МАНЖЕТА | 2004 |

|

RU2261388C1 |

Группа изобретений относится к трубопроводному транспорту и может быть использована для переходов газонефтепроводов, прокладываемых в защитном кожухе. Переход содержит защитный кожух, плеть трубопровода, систему вентиляции, систему диагностики. Трубопровод проложен в кожухе на опорно-направляющих кольцах. Кольца выполнены из стеклопластиковых взаимозаменяемых сегментов, соединенных в полукольцо и в кольцо на трубопроводе, и закреплены на нем за счет резиновых прокладок и фиксаторов в форме клина, на боковых поверхностях которых выполнены противоположные зубья типа «елочка». Система вентиляции состоит из двух вертикальных и одного горизонтального воздуховодов, соединенных между собой через межтрубное пространство, которое герметизируется с обеих сторон неформовыми резиновыми манжетами, закрепленными хомутами-стяжками. Манжеты выполнены с гофрой без отвода и с отводом для защитной трубы оптоволоконного кабеля. Хомут-стяжка состоит из обжимного элемента из круглого металлического проката, упоров с отверстиями, приваренной от упора до упора металлической полосы. Система диагностики состоит из оптоволоконных датчиков, контрольного оптоволоконного кабеля и всепогодного шкафа, расположенного на поверхности земли. Технический результат: повышение надежности перехода при его эксплуатации. 5 н. и 1 з.п. ф-лы, 24 ил.

1. Переход трубопровода, прокладываемый под дорогами, инженерными сооружениями, в защитном кожухе на опорно-направляющих кольцах из стеклопластиковых взаимозаменяемых сегментов, характеризующийся тем, что межтрубное пространство с обеих сторон герметизировано неформовыми резиновыми манжетами, закрепленными на трубопроводе и кожухе хомутами-стяжками, манжета с отводом для защитной трубы кабелей связи также закреплена хомутом-стяжкой на защитной трубе, причем переход снабжен системой вентиляции, состоящей из двух вертикальных и одного горизонтального воздуховодов, соединенных между собой через межтрубное пространство перехода, при этом один из вертикальных воздуховодов выполнен на концевой верхней части кожуха и соединен непосредственно с межтрубным пространством, горизонтальный воздуховод выполнен на противоположной концевой верхней части кожуха и соединен с межтрубным пространством и со вторым вертикальным воздуховодом, в нижней части которого выполнено дренажное устройство для сбора влаги, неформовые резиновые манжеты выполнены с гофрой, посадочные места неформовых резиновых манжет посажены на предварительно подмотанную сырую резину с возможностью, через определенное время, привулканизации к трубопроводу, кожуху и защитной трубе за счет давления хомута-стяжки, на концевых частях каждого сегмента опорно-направляющего кольца выполнен приемный узел в форме проема, на втором противоположном конце каждого сегмента выполнен заходный узел, заведенный при сборке с внутренней стороны в проем приемного узла соединяемого сегмента, концевые части сегментов приемного и заходного узлов выполнены с выступами, в выступе приемного узла в посадочном месте установлен неподвижный фиксатор в форме клиновидной пластины, на боковой части которой выполнены скрепляющие элементы типа «елочка», в выступе заходного узла в посадочном месте установлен подвижный фиксатор, имеющей длину больше длины неподвижного фиксатора, выполненный также в форме клиновидной пластины, снабженной на боковой части скрепляющими элементами типа «елочка» для зацепления со скрепляющими элементами типа «елочка» неподвижного фиксатора, подвижный фиксатор выполнен с возможностью перемещения навстречу неподвижному фиксатору и при этом раздвигания приемного и заходного узлов в противоположные направления для уменьшения диаметра опорно-направляющего кольца при его закреплении на трубопроводе перехода.

2. Переход по п.1, отличающийся тем, что в верхней части воздуховодов установлены шиберы для регулирования температуры в межтрубном пространстве.

3. Опорно-направляющее кольцо для перехода по любому из пп.1-2, выполненное из стеклопластиковых взаимозаменяемых сегментов, соединенных друг с другом в полукольцо при помощи фиксаторов вручную и в кольцо на трубопроводе при помощи устройства для сборки полуколец в кольцо, характеризующееся тем, что на каждом сегменте выполнена одна и более опор скольжения, на концевых частях каждого сегмента выполнен приемный узел в форме проема, а на втором противоположном конце каждого сегмента заходный узел выполнен с возможностью при сборке в полукольцо либо в кольцо заходить с внутренней стороны в проем приемного узла соединяемого сегмента, концевые части сегментов приемного и заходного узлов выполнены с выступами и снабжены посадочными местами для неподвижного и подвижного фиксаторов, в выступе приемного узла выполнено посадочное место для установки в нем неподвижного фиксатора в форме клиновидной пластины, на боковой части которой выполнены противоположные скрепляющие элементы типа «елочка» для соединения с подвижным фиксатором, который выполнен также в форме клиновидной пластины, имеющей длину больше длины неподвижного фиксатора, снабженного скрепляющими элементами типа «елочка», в выступе заходного узла также выполнено посадочное место для установки подвижного фиксатора, который выполнен с возможностью входить в зацепление при его движении с неподвижным фиксатором.

4. Устройство для окончательной сборки опорно-направляющего кольца по п.3, выполненное из двух упоров - подвижного и неподвижного, соединенных стяжным винтом, при этом в верхней части подвижного упора выполнено отверстие с резьбой для соединения со стяжным винтом, в неподвижном упоре в верхней части выполнено сквозное отверстие, через которое проходит стяжной винт, который зафиксирован упором от смещения в отверстие, а противоположным концом соединен с подвижным упором при помощи резьбового соединения, со стороны упора концевая часть стяжного винта выполнена под гаечный ключ для его вращения при перемещении подвижного фиксатора в момент сборки и закрепления опорно-направляющего кольца на трубопроводе.

5. Хомут-стяжка для крепления резиновой манжеты на трубопроводе перехода по любому из пп.1-2, выполненный из обжимного элемента из металлического круглого проката, на концевых частях которого смонтированы упоры с отверстиями, при этом на наружной части обжимного элемента от упора до упора при помощи сварки закреплена препятствующая растяжению обжимного элемента металлическая полоса шириной, равной ширине упоров.

6. Способ сборки перехода трубопровода по любому из пп.1-2, характеризующийся тем, что на плети трубопровода заданной длины выполняют разметку шага для монтажа опорно-направляющих колец по п.3, собирают на трубопроводе оптоволоконные датчики, соблюдая при этом условие, чтобы датчики находились в свободном пространстве между опорно-направляющими кольцами, собирают полукольца в опорно-направляющие кольца на трубопроводе перехода, при этом полукольцо опорно-направляющего кольца с резиновой прокладкой кладут на трубопровод, где определено место его монтажа, затем берут второе полукольцо с резиновой прокладкой и прикладывают с нижней части трубопровода напротив верхнего полукольца, заходный узел верхнего полукольца заводят в проем приемного узла нижнего полукольца, а заходный узел нижнего полукольца - в проем приемного узла верхнего полукольца, затем устанавливают в посадочные места неподвижный и подвижный фиксаторы, после чего подвижный фиксатор вручную продвигают навстречу неподвижному фиксатору для сцепления их друг с другом, полукольца фиксируют в кольцо при помощи скрепляющих элементов типа «елочка», которые выполнены на боковых поверхностях фиксаторов, далее окончательно закрепляют опорно-направляющие кольца на трубопроводе перехода, для чего подвижный упор устройства по п.4 устанавливают с торцевой части подвижного фиксатора, а неподвижный упор устанавливают с торцевой части неподвижного фиксатора, пропускают через отверстие неподвижного упора в отверстие с резьбой подвижного упора стяжной винт и вращают, обеспечивая перемещение подвижного фиксатора навстречу неподвижному, уменьшение при этом диаметра опорно-направляющего кольца и закрепление опорно-направляющего кольца на трубопроводе с его фиксацией при помощи фиксаторов, после чего производят проверку всех подвижных фиксаторов динамометрическим ключом, который устанавливают на стяжном винте устройства, при завершении сборки опорно-направляющих колец на трубопроводе осуществляют сборку защитной трубы оптоволоконного кабеля, которую устанавливают и закрепляют на кронштейне между опорами скольжения опорно-направляющих колец, затем осуществляют сборку оптоволоконного кабеля в защитную трубу от оптоволоконных датчиков, после чего протаскивают трубопровод на опорно-направляющих кольцах в кожух, по завершении протаскивания трубопровода в кожух монтируют неформовые резиновые манжеты, для этого одевают манжету на трубопровод и перемещают к кожуху, одевают на трубопровод манжету с отводом для защитной трубы оптоволоконного кабеля и перемещают к защитной трубе оптоволоконного кабеля и к кожуху, при этом предварительно на посадочные места резиновой манжеты, трубопровода, кожуха и защитной трубы оптоволоконного кабеля подматывают сырую резину, по завершению подмотки сырой резины герметизируют межтрубное пространство путем установки цилиндрических частей неформовых резиновых манжет на посадочные места с двух сторон трубопровода, кожуха и с одной стороны защитной трубы оптоволоконного кабеля, после чего манжеты закрепляют хомутами-стяжками и закрывают все фланцевые соединения на трубопроводах, производят закачку компрессором сжатого воздуха в межтрубное пространство, контролируя давление манометром, вваренным в кожух, при достижении заданного давления для неформовых резиновых манжет осматривают и проверяют их на предмет утечки воздуха в местах герметизации, заданное давление в межтрубном пространстве перехода выдерживают в течение 1-3 часов, после чего проводят монтаж укрытий для защиты неформовых резиновых манжет от повреждений и от давления грунта, и проводят сдачу перехода в эксплуатацию, контроль работы перехода трубопровода осуществляют через систему диагностики, состоящую из оптоволоконных датчиков, контрольного оптоволоконного кабеля и расположенного на поверхности земли всепогодного шкафа, в который поступает информация от датчиков, и с которого снимают показания о работе трубопровода.

| RU 2006136856 A, 10.05.2008 | |||

| СТАЦИОНАРНАЯ СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ПЕРЕХОДА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА ЧЕРЕЗ ДОРОГУ | 2007 |

|

RU2349824C2 |

| ОПОРНОЕ ПЛАСТМАССОВОЕ КОЛЬЦО, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО СБОРКИ И РАЗБОРКИ | 2005 |

|

RU2296906C1 |

| РЕЗИНОВАЯ МАНЖЕТА, СПОСОБ ИЗГОТОВЛЕНИЯ И СПОСОБ СБОРКИ НА ТРУБОПРОВОДЕ ПЕРЕХОДА | 2007 |

|

RU2351828C1 |

| Устройство для подвода воздуха к пескодувным машинам для изготовления стержней и форм | 1957 |

|

SU113327A1 |

| US 2896669 A, 28.07.1959 | |||

Авторы

Даты

2014-08-20—Публикация

2012-10-29—Подача