Область техники, к которой относится изобретение

Изобретение относится к элементам центробежных устройств и может быть использовано в конструкции турбомашин, систем кондиционирования и вентиляции, центробежных насосов, вентиляторов, нагнетателей, компрессоров и т.п.

Уровень техники

Из уровня техники известен центробежный вентилятор (RU 2492363 C2, 10.09.2013), который содержит рабочее колесо. Рабочее колесо центробежного вентилятора выполнено с возможностью вращения вокруг оси и содержит множество основных лопаток. Последние расположены одна за другой вокруг оси вращения и имеют внутренние в радиальном направлении входные концы и наружные в радиальном направлении выходные концы. Каждая из основных лопаток содержит вогнутую первую поверхность и выпуклую вторую поверхность. Вторая поверхность противоположна первой поверхности и обращена к первой поверхности последующей основной лопатки. Первые поверхности основных лопаток определяют дуги основных лопаток. Последние включают в себя первую, вторую, третью и четвертую дуги окружностей. Указанные дуги проходят в радиальном направлении от внутренней стороны к внешней стороне рабочего колеса и имеют соответственно первый R1, второй R2, третий R3 и четвертый R4 радиусы.

Недостатками данного решения являются низкая аэродинамическая эффективность крыльчатки, недостаточность технологической пригодности лопаток, сложность изготовления и низкая надежность.

Раскрытие сущности изобретения

Технической задачей является создание простой и надежной крыльчатки центробежного вентилятора, обеспечивающей максимальный аэродинамический эффект и технологическую пригодность.

Технический результат заключается в повышении аэродинамической эффективности крыльчатки центробежного вентилятора, обеспечении технологической пригодности лопаток крыльчатки, обеспечении простоты и надежности конструкции.

Технический результат достигается за счет того, что крыльчатка центробежного вентилятора содержит диск с лопатками, при этом лопатки выполнены винтовой формы, при которой поверхность лопатки с выпуклой стороны расположена под острым углом относительно плоскости диска, причем угол α наклона лопаток составляет α(r)=αп*(ri/r), где:

αп - угол наклона выходной кромки лопатки;

ri - радиус диска в выбранном сечении;

r - радиус диска по периферии.

Кроме того, угол наклона выходной кромки лопатки находится в диапазоне α=15-30° с выпуклой стороны.

Кроме того, входные кромки лопаток обладают дугообразными вырезами.

Кроме того, скругление между лопатками и поверхностью диска с вогнутой стороны выполнено в три раза больше, чем с выпуклой стороны.

Краткое описание чертежей

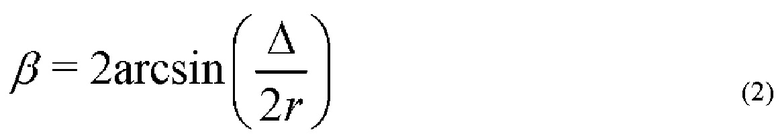

Фиг. 1 - Наглядная схема, показывающая повышение напора центробежного колеса;

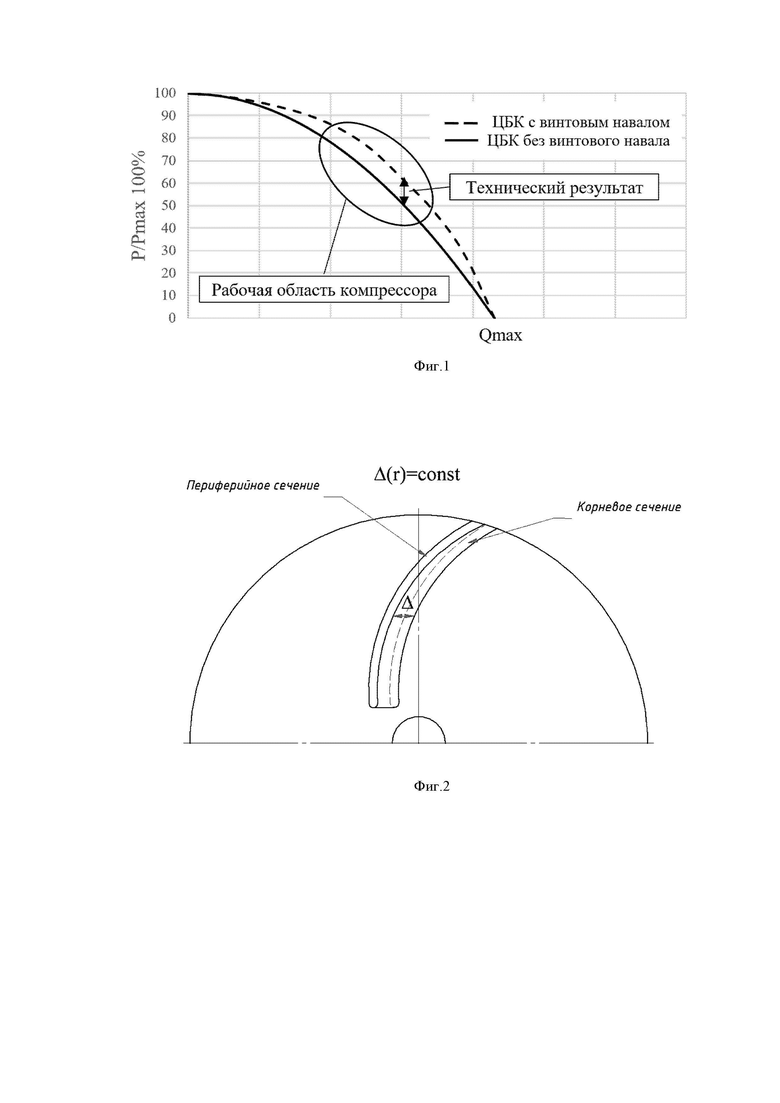

Фиг. 2 - Показан угол наклона лопатки от корня к периферии;

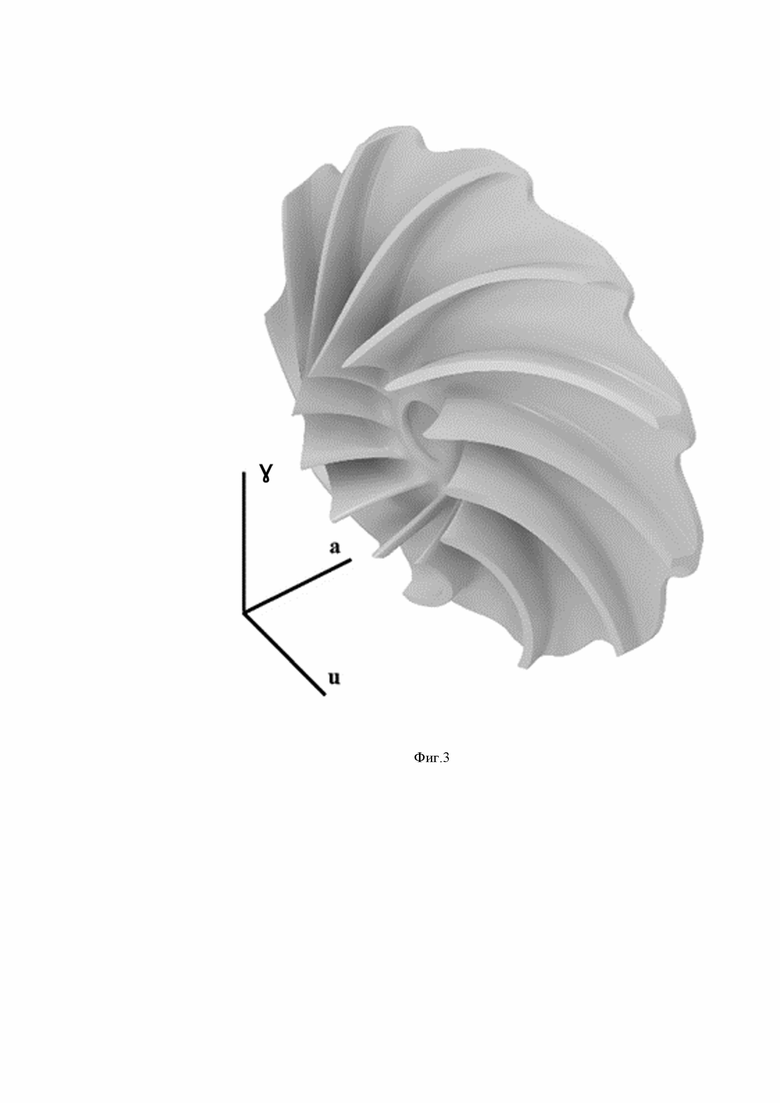

Фиг. 3 - Крыльчатка центробежного вентилятора в координатах, отражающих радиальное  , осевое (а) и окружное (u) направления;

, осевое (а) и окружное (u) направления;

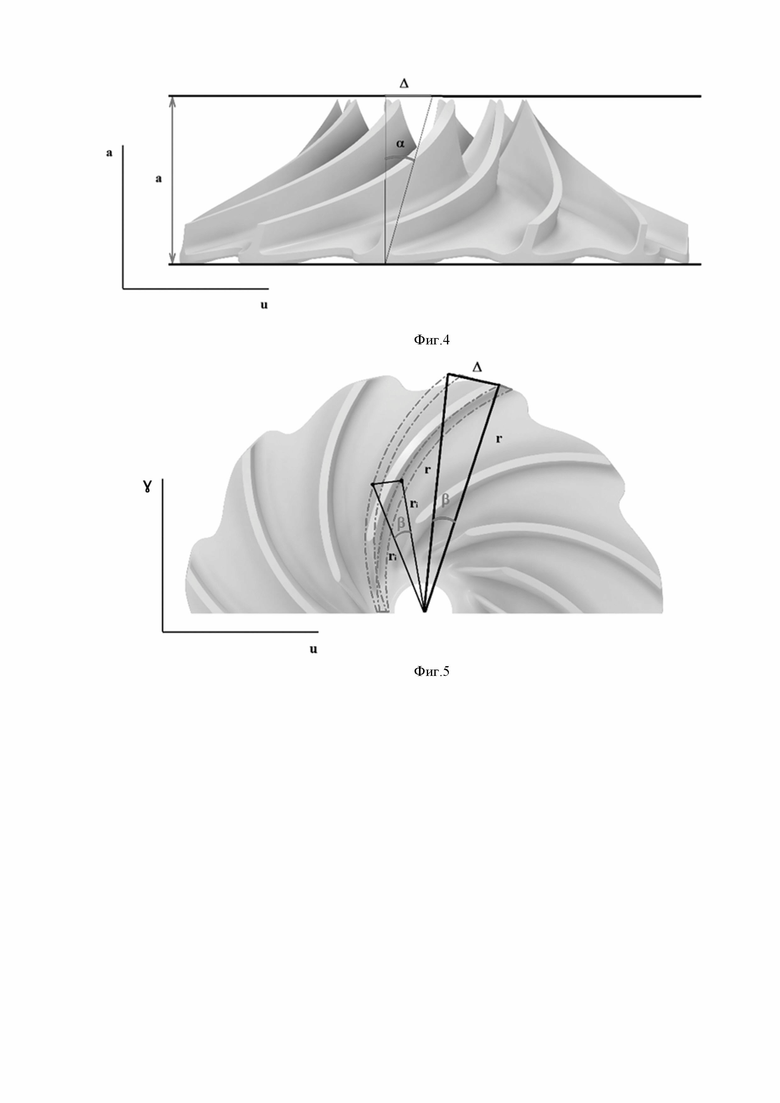

Фиг. 4 - Показана схема определения Δ на внешнем диаметре крыльчатки, возникающей при наклоне лопатки;

Фиг. 5 - Показана схема определения угла поворота периферийного сечения относительно центра крыльчатки.

Осуществление изобретения

Заявленное решение направлено, в первую очередь, на повышение эффективности и в то же время технологической пригодности радиальных лопаточных машин.

Наклон поверхности лопаток к плоскости диска имеет положительный эффект на аэродинамические свойства центробежных вентиляторов. Однако при производстве лопаточных колес методами литья под давлением, распространенном при массовом производстве, качественное изготовление колес с винтовой формой лопаток практически невозможно, в том числе из-за сложности обеспечения поверхностей разъема литьевых форм. Требуются сложные многокомпонентные формы, имеющие ограниченный ресурс и точность, а также кратно большую стоимость.

Одной из задач данного изобретения является добиться использования простых (не многокомпонентных) литьевых форм с поверхностями разъема, описываемыми уравнением спирали таким образом, чтобы реализовать максимальный аэродинамический эффект от винтовой формы лопаток и при этом сохранить стоимость и качество производства изделий на прежнем уровне.

Центробежный компрессор состоит из корпуса и крыльчатки. Крыльчатка (рабочее колесо) содержит диск с лопатками, при этом лопатки выполнены винтовой формы, при которой поверхность лопатки с выпуклой стороны расположена под острым углом относительно плоскости диска, причем угол α наклона лопаток составляет α(r)=αп*(ri/r), где:

αп - угол наклона выходной кромки лопатки;

ri - радиус диска в выбранном сечении;

r - радиус диска по периферии.

При работе крыльчатка вращается и нагнетает поток радиально вверх, при этом возрастает давление и скорость потока. Поток движется в пространстве, ограниченном диском крыльчатки, лопатками, а также поверхностью корпуса. Между лопатками и корпусом выполнен зазор для исключения задевания и разрушения элементов. В микротурбиной технике такой зазор может достигать до 30% от высоты лопатки, тогда как в классической теории турбомашин этот зазор не превышает 1-3%. Таким образом, снижение перетечек через этот зазор является важнейшей задачей при проектировании таких машин.

В предлагаемом изобретении поток удерживается между наклоненной поверхностью давления и поверхностью крыльчатки, таким образом, перетечки на сторону разряжения через зазор между лопатками и корпусом становятся меньше.

Присутствие винтовой формы лопаток в турбомашинах известно и широко изучено. Однако в случае, когда поверхности лопатки выполнены под углом 90 градусов к поверхности диска, все рабочее колесо можно выполнить методами литья под давлением, используя только две части формы с разъемом по поверхности диска крыльчатки. Такой способ широко используется в бытовой и медицинской технике, а также в технологических процессах - таким методом возможно производить несколько тысяч изделий в месяц, а одна форма позволяет произвести несколько десятков тысяч деталей.

В случае, если лопатки выполнены не под прямым углом, каждый межлопаточный канал должен формироваться отдельными частями, собираемыми в единую конструкцию при каждой новой заливке. Ресурс такой формы на порядок ниже, чем ресурс двухкомпонентной конструкции менее 10 тысяч изделий, а точность сопряжения лепестковой формы априори ниже, чем цельная деталь, что существенно снижает точность крыльчатки, а главное ее остаточный дисбаланс. При частотах вращения более 60000 об/мин наличие такого дисбаланса может критическим образом сказаться на ресурсе, а для исправления такого дисбаланса требуется высокоточная балансировка.

В предлагаемом изобретении винтовая форма лопаток подразумевает нулевое значение наклона на оси вращения и далее возрастающий угол по мере увеличения радиуса колеса, что соответствует движению прямой линии, проходящей через ось вращения, одновременно вдоль этой оси вращения, а также вращаясь вокруг нее.

Таким образом, литьевая форма может быть выполнена из двух разъемных частей, при этом часть с лопатками может быть извлечена путем винтового движения или «выкручивания» детали из формы. Это позволяет реализовать все преимущества литья под давлением и при этом обеспечить точность изделий.

Важно отметить, что наибольший аэродинамический эффект от винтовой формы лопаток достигается на внешнем радиусе, так как там достигаются наибольшие окружные скорости при вращении и, как следствие, наибольшая разница давлений между сторонами лопатки. А значит, и эффективность от винтовой конфигурации лопаток будет оптимальной, поскольку наибольший эффект от нее будет достигаться именно на внешнем радиусе крыльчатки.

При этом на минимальном радиусе на входе в лопаточный канал выполнение винтовой формы конструктивно затруднено, так как расстояние между лопатками минимальное, а высоты лопаток наоборот максимальные, что создает проблемы как с разъемом форм, так и с проливаемостью детали. Винтовая форма лопаток позволяет на минимальном радиусе иметь минимальные значения наклона лопаток и тем самым повысить технологичность литья без ущерба для аэродинамической эффективности.

Угол наклона выходной кромки лопатки находится в диапазоне 15-30° с выпуклой стороны.

Входные кромки лопаток обладают дугообразными вырезами для дополнительного снижения загромождения потока на входе.

Скругление между лопатками и поверхностью диска с вогнутой стороны выполнено в 3 раза больше, чем с выпуклой стороны, что позволяет дополнительно снизить загромождение в канале в области максимальных скоростей и при этом обеспечить жесткость лопаток со стороны, где аэродинамически поток наименее эффективный.

Как указано ранее, центробежный компрессор состоит из корпуса и крыльчатки, содержащей диск с лопатками, при этом лопатки выполнены винтовой формы, при которой поверхность лопатки с выпуклой стороны расположена под острым углом относительно плоскости диска, причем угол α наклона лопаток составляет α(r)=αп*(ri/r), где:

αп - угол наклона выходной кромки лопатки;

ri - радиус диска в выбранном сечении;

r - радиус диска по периферии.

По указанной формуле выполнены макетные образцы для оценки интегральных характеристик компрессора. Данный метод позволяет влиять на выпуклость функции, что приводит к повышению напора в рабочей области компрессора.

Выяснено, что наиболее оптимальным диапазоном для винтовой формы является угол от 8 до 17 градусов. При этом диапазон окружных скоростей на периферии центробежного колеса не должен превышать 160 м/с, чтобы оставаться в области низких чисел Рейнольдса. Одним из технических результатов является повышение напора центробежного колеса в указанной на фиг.1 области от 10 до 14%.

Помимо газодинамического эффекта от внедрения винтовой формы, решается технологический вопрос по безопасному извлечению изделия из литьевой пресс-формы. Имея диапазон, в котором можно варьировать данный угол, можно обеспечить наилучший технологический конструктив пресс-формы, чтобы повысить квалитет точности конечного изделия и сократить количество брака. Работа с отечественными и зарубежными поставщиками для реализации пресс-формы определила, что оптимальным углом в данном типоразмере является указанный ранее диапазон, поскольку при нем не возникают технологических ограничений, связанных с механообработкой и последующим литьем пластика в пресс-форму.

Лопаточный аппарат центробежного компрессора можно разделить на две области: сторона нагнетания (выпуклая часть лопатки) и сторона разряжения (вогнутая часть лопатки). Для обеспечения высокого коэффициента запаса прочности требуется выполнение галтели в корне лопатки большого радиуса, чтобы ликвидировать концентраторы напряжения в виде острых углов. При этом применение галтели вносит отклонение в поточные углы, что отражается на эффективности компрессора. Таким образом, выполнение большой галтели с выпуклой стороны нецелесообразно, поскольку эффективность данной области выше. Вариантные расчеты CFD методом показали, что отношение галтели на стороне разряжения к стороне давления 3/1 обеспечивает наилучший результат.

Базовая форма центробежного компрессора подразумевает постоянный угол наклона лопатки от корня к периферии. Другими словами, выполняется смещение каждой точки рассматриваемого сечения в сторону вращения на величину (Фиг. 2). При этом величина имеет постоянное значение по радиусу, что также отражено на фиг. 2.

Метод изготовления конечного изделия (ЦБК) - литье под давлением. В данной задаче существует ограничение, связанное с извлечением ЦБК из литьевой пресс-формы. Таким образом, для реализации положительных аэродинамических эффектов разработан подход проектирования лопаток винтовой формы, с помощью которой возможно реализовать извлечение ЦБК из пресс-формы без трещин и сколов.

Для визуализации закона профилирования необходимо рассмотреть центробежное колесо в координатах, которые отражают радиальное  , осевое (а) и окружное (u) направления (Фиг. 3). Принимаем расстояние от корневого сечения до периферийного сечения равным а. Тогда любое рассматриваемое сечение в данном диапазоне будет являться ai. Величину рассчитанного в ходе газодинамического расчета угла наклона лопатки принимаем равным α.

, осевое (а) и окружное (u) направления (Фиг. 3). Принимаем расстояние от корневого сечения до периферийного сечения равным а. Тогда любое рассматриваемое сечение в данном диапазоне будет являться ai. Величину рассчитанного в ходе газодинамического расчета угла наклона лопатки принимаем равным α.

Первым этапом необходимо определить Δ на внешнем диаметре ЦБК, которая возникает при наклоне лопатки от первоначального положения. Исходя из фиг. 4, Δ может быть определена по зависимости (1).

Далее необходимо определить угол поворота периферийного сечения относительно центра ЦБК. Для этого в плоскости  рассмотрим полученный равнобедренный треугольник, стороны которого равны радиусу на периферии и Δ (фиг. 5). Угол β будет постоянным по всей длине сечения, поэтому для построения достаточно построить 3 равноудаленные друг от друга точки на корневом сечении и переместить их относительно центра на угол β. Угол β может быть определен по зависимости (2).

рассмотрим полученный равнобедренный треугольник, стороны которого равны радиусу на периферии и Δ (фиг. 5). Угол β будет постоянным по всей длине сечения, поэтому для построения достаточно построить 3 равноудаленные друг от друга точки на корневом сечении и переместить их относительно центра на угол β. Угол β может быть определен по зависимости (2).

Таким образом, предлагаемое изобретение совмещает в себе две функции: 1) повышение аэродинамической эффективности крыльчатки центробежного вентилятора за счет снижения потерь в зазоре между лопатками и корпусом за счет выполнения лопаток с винтовой формы к поверхности диска и 2) обеспечение технологической пригодности лопаток, выполняемых винтовой формы, для методов литья под давлением из простых двухкомпонентных форм. При этом винтовая форма позволяет реализовать эффект в том месте, где он будет наибольшим - на максимальном радиусе, и в то же время минимизировать напряжения и непроливаемость формы в том месте, где такие проблемы наиболее актуальны на минимальном радиусе.

Изобретение относится к центробежным вентиляторам и может быть использовано в конструкции турбомашин, систем кондиционирования и вентиляции, центробежных насосов, вентиляторов, нагнетателей и компрессоров. Крыльчатка центробежного вентилятора содержит диск с лопатками, при этом лопатки выполнены с наклоном к плоскости диска, при котором поверхность лопатки со стороны давления расположена под острым углом относительно плоскости диска, причем наклон лопаток равен α(r)=αп*(r/rп), где αп - угол наклона выходной кромки лопатки. Технический результат заключается в повышении аэродинамической эффективности крыльчатки центробежного вентилятора, обеспечении технологической пригодности лопаток крыльчатки, обеспечении простоты и надёжности конструкции. 3 з.п. ф-лы, 5 ил.

1. Крыльчатка центробежного вентилятора, характеризующаяся тем, что содержит диск с лопатками, при этом лопатки выполнены винтовой формы и имеют выпуклую и вогнутую сторону, при этом лопатки с выпуклой стороны расположены под острым углом относительно плоскости диска, причем угол α наклона лопаток составляет α(r)=αп*(ri/r), где:

αп - угол наклона выходной кромки лопатки;

ri - радиус диска в выбранной точке;

r - радиус диска по периферии.

2. Крыльчатка центробежного вентилятора по п. 1, характеризующаяся тем, что угол наклона выходной кромки лопатки находится в диапазоне α=15-30° с выпуклой стороны.

3. Крыльчатка центробежного вентилятора по п. 1, характеризующаяся тем, что входные кромки лопаток обладают дугообразными вырезами.

4. Крыльчатка центробежного вентилятора по п. 1, характеризующаяся тем, что скругление между лопатками и поверхностью диска с вогнутой стороны выполнено в три раза больше, чем с выпуклой стороны.

| ЦЕНТРОБЕЖНЫЙ ВЕНТИЛЯТОР И ЕГО РАБОЧЕЕ КОЛЕСО | 2008 |

|

RU2492363C2 |

| Рабочее колесо центробежного вентилятора | 2017 |

|

RU2730220C2 |

| КРЫЛЬЧАТКА ДЛЯ ДИАГОНАЛЬНЫХ ИЛИ РАДИАЛЬНЫХ ВЕНТИЛЯТОРОВ (ЕЕ ВАРИАНТЫ), ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ДЛЯ ИЗГОТОВЛЕНИЯ ТАКОЙ КРЫЛЬЧАТКИ, А ТАКЖЕ УСТРОЙСТВО ПО МЕНЬШЕЙ МЕРЕ С ОДНОЙ ТАКОЙ КРЫЛЬЧАТКОЙ | 2015 |

|

RU2698227C2 |

| ЦЕНТРОБЕЖНАЯ КРЫЛЬЧАТКА КОМПРЕССОРА | 2010 |

|

RU2525365C2 |

| WO 2006013067 A2, 09.02.2006. | |||

Авторы

Даты

2025-01-09—Публикация

2023-12-29—Подача