Изобретение относится к холодильной технике и может быть использовано в системах охлаждения универсальных искусственных ледяных катков различного назначения и конфигурации.

Известна система для создания покрытия искусственного кольцевой формы ледового катка, которая включает раскладываемые на подготовленном основании отдельные секции, каждая из которых на одном конце содержит трубчатый коллектор подачи хладоагента, в котором имеются трубчатые выводы, сообщенные с подсоединенным к ним одним трубам, которые протягивают поперек основания, размещенный рядом с коллектором нагнетания трубчатый коллектор приема хладагента, так же имеющий трубчатые выводы, сообщенные к подсоединенным к ним другим трубам, которые протягивают поперек основания, при этом на другом от коллекторов конце все трубы подсоединены к обратному коллектору в виде заглушенной по торцам трубы. Коллектор подачи хладагента сообщен с насосом нагнетания, а коллектор приема сообщен с откачивающим насосом. Трубы выполнены полимерными. При монтаже на основании все секции раскладывают поперек основания и рядом друг с другом, а трубы коллекторов сильфонными муфтами сообщают друг с другом при том, что обратные коллекторы не имеют сообщения между собой. Такая система позволяет использовать секции шириной до 5 м и длиной до 200 м (WO2009031888, Е01С13/10, F25C3/02, опубл. 12.03.2009).

Данная система состоит из отдельных элементов (трубы, обратный коллектор, коллектор подачи и коллектор приема), которые соединяются по месту монтажа между собой посредством отрезков гибких полимерных труб и не носит модульного характера построения. Это система типовой сборки, в которой применены полимерные трубы, так как секции имеют различную длину, а применение полимерных труб позволяет использовать трубы той длины, которые отвечают ширине кольцевого катка.

В этом патенте показана схема соединения всех элементов между собой для образования секции и схема раскладки секций на кольцевом основании. Данный патент показывает, что систему можно сформировать из отдельных секций. А каждая секция собирается вручную. Преимуществом является то, что полимерные трубы можно конфигурировать и изгибать и они легче металлических.

Недостаток известной системы заключается в том, что полимерные трубы обладают очень низкой теплопроводностью, горазда ниже, чем, например стальные или алюминиевые трубы, но имеют большее значения линейного удлинения. В частности, линейные удлинениями монополимерных труб в 13-15 раз больше, чем температурные удлинения у стальных труб. Так же известно, что при использовании металлополимерных труб их линейные удлинения больше, чем у стальных, в 2,5-3 раза. Это приводит к необходимости введения компенсаторов в виде загибов, петель и т.д. Известная система построена на применении отрезков полимерных труб, которые выкладывают по ширине кольца катка. При этом одни концы этих труб сообщены с коллекторами подачи и приема, а другие - с обратным коллектором. При такой схеме, когда трубы уложены, например, при теплой погоде, они имеют определенную длину, относительно которой располагают все коллекторы. Но при понижении температуры хладагента (незамерзающая жидкость -этиленгликоль) до температуры - 8°С для замораживания воды, длина полимерных труб сокращается. При этом это сокращение идет как по диаметру труб, так и по их длине. В этом случае трубы могут оторваться от коллекторов. Для исключения этого явления трубы делают с заворотами и петлями, которые распрямляются при охлаждении.

Так же следует учитывать, что коэффициент теплопроводности алюминиевой оболочки (205 Вт/(м К)) многократно превышает коэффициент теплопроводности полимерного материала (для примера - полиэтилена). В связи с этим можно говорить о том, что передача холода через стенки полимерных труб приводит к затратам большего времени для получения ледового покрытия, чем, если бы трубы были выполнены стальными или алюминиевыми. То есть система энергозатратна, несмотря на применение современных полимерных материалов.

Так же известна система для создания покрытия искусственного ледового катка, которая включает раскладываемые на подготовленном основании отдельные секции, каждая из которых на одном конце содержит трубчатый коллектор подачи хладоагента, в котором имеются трубчатые выводы, сообщенные с подсоединенным к ним одним трубам, размещенный рядом с коллектором нагнетания трубчатый коллектор приема хладагента, так же имеющий трубчатые выводы, сообщенные к подсоединенным к ним другим трубам, при этом на другом от коллекторов конце все трубы подсоединены к обратному коллектору в виде заглушенной по торцам трубы. Коллектор подачи хладагента сообщен с насосом нагнетания, а коллектор приема сообщен с откачивающим насосом. Одни трубы выполнены жесткими полимерными, трубы сообщаются при наращивании их по длине отрезками гибких полимерных труб. Каждая секция представляет собой отдельный модуль. При монтаже на основании все секции раскладывают на основании рядом друг с другом, а трубы коллекторов сильфонными муфтами сообщают друг с другом, при том, трубы коллекторов и обратные коллекторы одной секции не сообщаются с теми же узлами на смежно расположенных секциях (WO2016193689, А63К19/10, F25C3/02, опубл. 08.12.2016).

Это решение принято в качестве прототипа.

Особенностью этого решения является то, что как вариант исполнения предлагается трубы коллекторов нагнетания и приема хладагента для каждой секции выполнить в виде моноблока, имеющего ручки для переноски. При этом входы и выходы всех коллекторов нагнетания и приема хладагента каждой секции сообщены с отдельным распределительным гидроузлом, сообщенным с общим для всех секций мощным гидронасосом нагнетания.

Это решение имеет те же недостатки, что и в решении по WO2009031888.

Оба решения могут применяться только на подготовленном основании, то есть выровненном по горизонтальной плоскости. Необходимость выравнивания обусловлена тем, что раскладка охлаждающих труб не имеет устойчивой основы. При применении всех труб гибкими полимерными, эти трубы изогнуты не только по горизонтали, но и по вертикали, что приводит к повышенному расходу воды и увеличению времени для ее заморозки. При этом проморозка имеет неравномерный характер: на приподнятых частях труб заморозка проходит быстрее, чем под трубами. При применении полимерных жестких труб их сообщают друг с другом через отрезки гибких труб или сильфонного типа соединители. Эти соединители не корректируют горизонтальное положение жестких труб, а подстраиваются к ним и работают как компенсаторы несоосности.

В результате происходит неравномерное промораживание воды, а полученный лед не имеет однородной структуры и разный тип скользящей поверхности льда (на поверхности льда образуются локальные неровности, рябь, волнистость). При неравномерности наморозки лед приобретает упругость поверхностного слоя льда и скалывание, при этом нарушается гладкость поверхности и оптические свойства льда (блеск и сияние) (RU 2386089).

В данном случае важным является то, чтобы трубы, по которым проходит хладагент, находились на одном горизонтальном уровне по всей поверхности основания. А основание может быть специально подготовленным и изготовленным, на котором деформируемые участки труб можно прикрепить к основанию отдельными средствами. Но основание может быть и неподготовленным, например, представлять собой заасфальтированную поверхность улицы или площади или аллею в парке, на которой нельзя использовать дополнительные средства прикрепления труб для их выравнивания по горизонтальному уровню. Для возведения искусственного катка на таких поверхностях необходимо, чтобы все трубы при монтаже сразу же были выставлены на одном горизонтальном уровне без дополнительного прикрепления к основанию. Это позволяет минимизировать слой воды и получить однородную структуру самого льда.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении монтажных свойств системы для создания покрытия искусственного ледового катка за счет самоустановки труб на общем горизонтальном уровне над уровнем поверхности основания катка.

Указанный технический результат достигается тем, что система для создания покрытия искусственного ледового катка содержит по крайне мере один коллекторный модуль, по крайней мере один модуль охлаждающей панели и по крайней мере один модуль обратного коллектора, коллекторный модуль выполнен из двух расположенных вдоль друг друга и соединенных между собой алюминиевых труб, одна из которых является коллектором подачи хладагента из контура охлаждения хладагента, а другая - коллектором приема хладагента для направления в контур охлаждения хладагента в режиме циркуляции последнего, и каждая из которых выполнена с выведенными из трубы и поперечно расположенными продольной оси трубы трубчатыми выводами, расположенными в ряд по длине трубы и оснащенными на концах элементами соединения с трубами модуля охлаждающей панели, при этом все трубчатые выводы расположены в общий для этих коллекторов ряд, в котором трубчатые выводы коллектора подачи хладагента расположены через один между трубчатыми выводами коллектора приема хладагента, модуль охлаждающей панели выполнен в виде алюминиевых труб, расположенных параллельно друг другу в общей плоскости и имеющих на одних концевых частях элементы соединения с трубчатыми выводами коллекторного модуля, а на других - элементы соединения с алюминиевыми трубами последовательно расположенного другого модуля охлаждающей панели или с трубчатыми выводами модуля обратного коллектора, который выполнен в виде алюминиевой трубы с выведенными из нее и поперечно расположенными продольной оси этой трубы трубчатыми выводами, расположенными в ряд по длине трубы и оснащенными элементами соединения с трубами модуля охлаждающей панели, при этом модуль охлаждающей панели имеет по крайней мере один поддерживающий трубы алюминиевый элемент в виде поперечно этим трубам располагаемого трубчатого элемента с ложементами под каждую трубу, трубы коллекторов коллекторного модуля выполнены на открытых торцах с элементами для соединения с одного конца трубы коллектора подачи хладагента с напорной магистралью устройства подачи хладагента, а трубы коллектора приема хладоагента - с магистралью сбора отработанного хладагента или с магистралью всасывания устройства подачи хладагента, а с другого конца - с элементами для присоединения к другому рядом расположенному коллекторному модулю или для установки заглушек.

При этом трубчатые выводы коллекторного модуля могут быть связаны с отрезками изгибаемых полимерных труб.

Торцы алюминиевой трубы модуля обратного коллектора выполнены могут быть выполнены заглушенными или на концевых частях алюминиевой трубы модуля обратного коллектора выполнены элементы соединения со смежно располагаемым обратным коллектором другого модуля охлаждающей панели.

А элементы соединения труб модуля охлаждающей панели с алюминиевыми трубами другого последовательно располагаемого модуля охлаждающей панели или с трубчатыми выводами модуля обратного коллектора могут быть выполнены в виде металлических муфт типа «труба-труба» с внутренними резьбами на концах.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

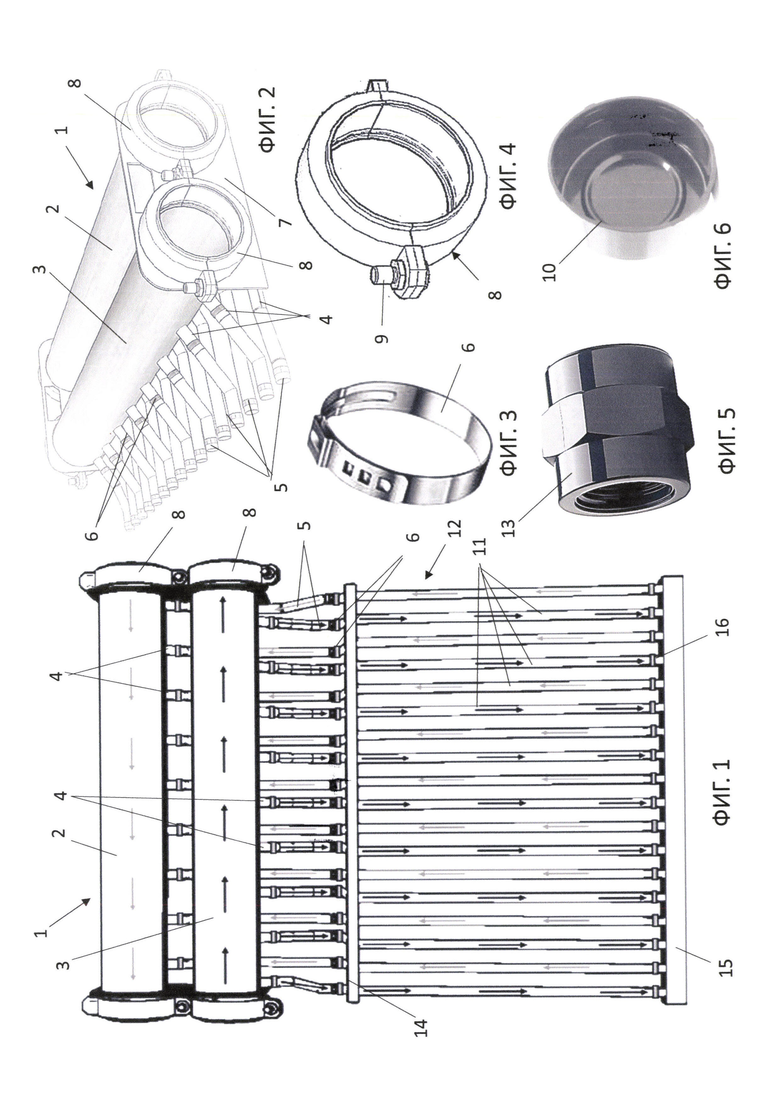

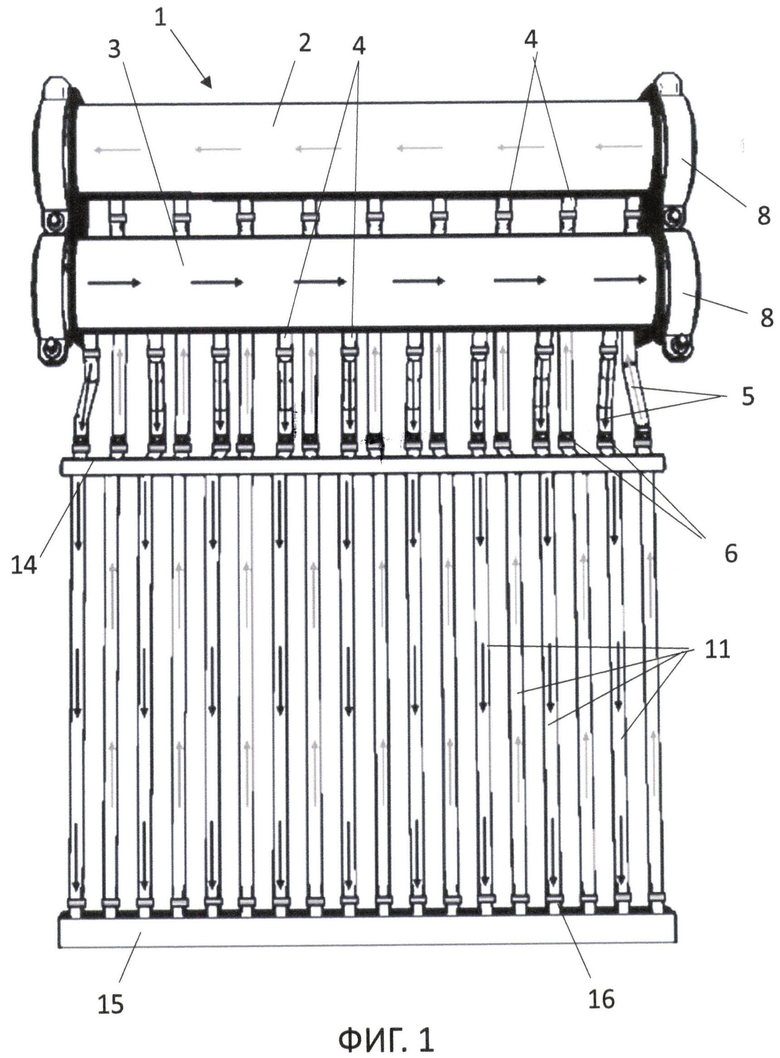

На фиг. 1 - представлена схема системы для создания покрытия искусственного ледового катка;

фиг. 2 - общий вид коллекторного модуля;

фиг. 3 - общий вид элемента хомутового типа соединения гибких труб с трубами модуля охлаждающей панели;

фиг. 4 - общий вид муфты, используемой для последовательного соединения труб коллекторного модуля;

фиг. 5 - общий вид трубной муфты типа «труба-труба», используемой для соединения алюминиевых труб модуля последовательно расположенных модулей охлаждающей панели;

фиг. 6 - общий вид заглушки;

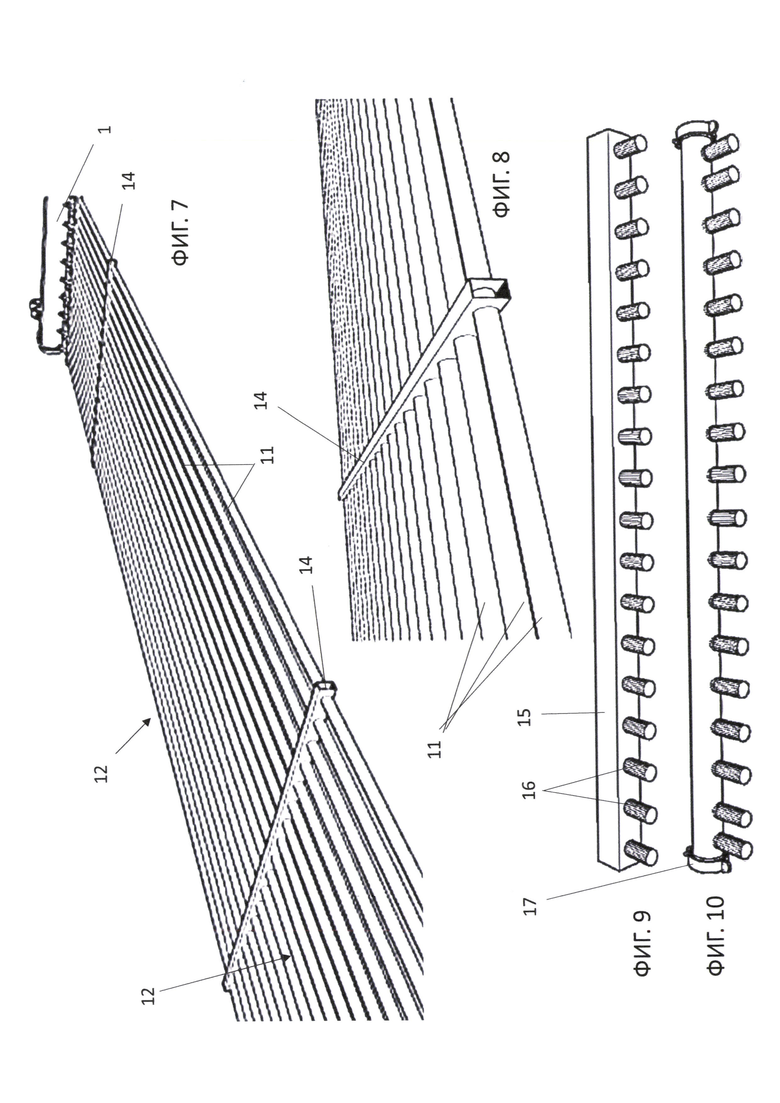

фиг. 7 - общий вид последовательно расположенных модулей охлаждающей панели;

фиг. 8 - общий вид на поддерживающий алюминиевый элемент для труб модуля охлаждающей панели;

фиг. 9 - общий вид обратного коллектора с заглушенными торцами;

фиг. 10 - общий вид обратного коллектора с торцами, несущими элементы соединения с другим обратным коллектором;

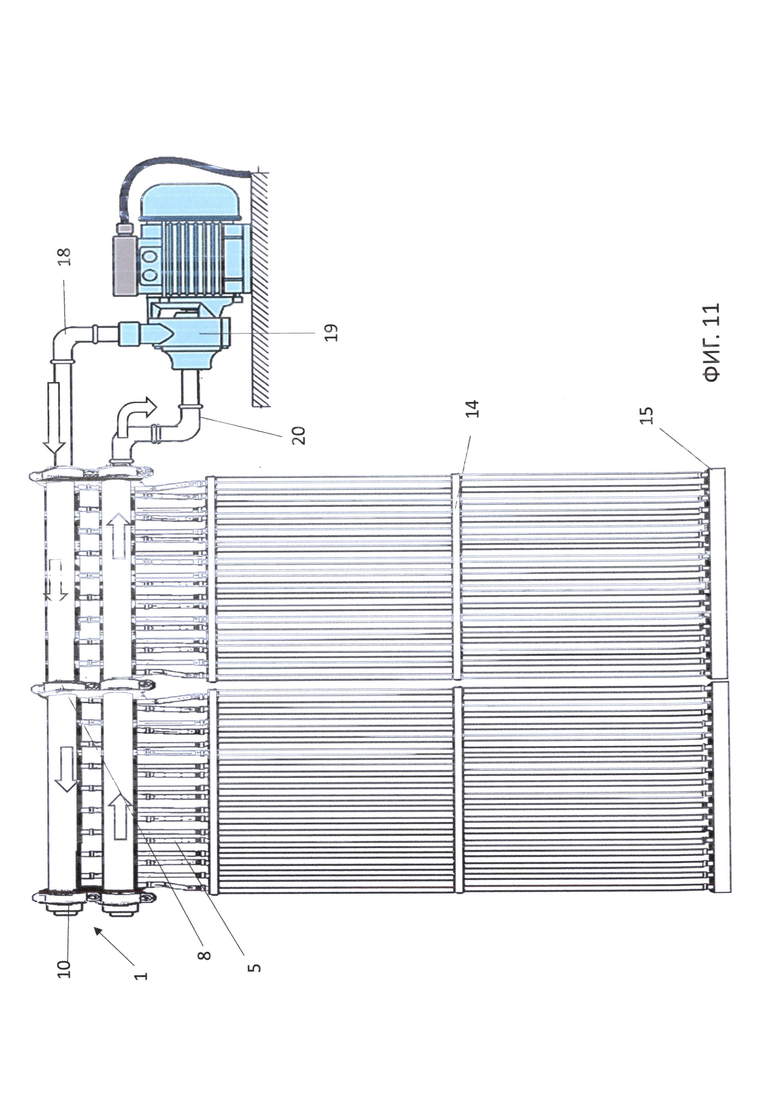

фиг. 11 - пример соединения модулей системы между собой.

В рамках настоящего изобретения рассматривается система для создания покрытия искусственного ледового катка на любой условно горизонтальной поверхности или подготовленного основания. Система построена на модульном принципе, согласно которому все узлы системы выполнены в виде отдельных модулей, соединяемых между собой в соответствии с известной технологией сборки катка, описанной в аналоге и прототипе. Особенностью заявленной системы является то, что располагаемые на поверхности специально подготовленного основания или заасфальтированного участка городской инфраструктуры модули связаны между собой таким образом, что выстраиваются в единую структуру, не имеющую относительно подвижности отдельных ее узлов. В итоге, независимо от состояния опорной поверхности (ямы, волны, наклоны и т.д.), узлы, воздействующие на подлежащую заморозке воду, представляют собой одну располагаемую на общем горизонтальном уровне конструктивную структуру с высокой теплопередачей температуры хладагента воде.

Заявленная система выполнена составной из одинаковых секций, располагаемых в ряд на основании и ориентированных одинакового по длине.

В системе каждая секция содержит по крайне мере один коллекторный модуль, по крайней мере один модуль охлаждающей панели и по крайней мере один модуль обратного коллектора (фиг. 1). Кроме того, система включает контур охлаждения хладагента до заданной температуры (например от -8°С до -12°С), гидронасос закачки хдадагента из этого контура и направления его в коллекторный модуль и, например, гидронасос, всасывающий прошедший трубы охлаждения хладагент и подающий его в теплообменный узел для понижения его тебмперактуры. Конкретное исполнение этого контура в рамках настоящей заявки не представлено, как не относящееся к технической сущности заявленного. В системе применен контур замкнутого цикла.

Коллекторный модуль 1 (фиг. 1 и 2) выполнен из двух расположенных вдоль друг друга и соединенных между собой алюминиевых труб, одна из которых

является коллектором 2 подачи хладагента из контура охлаждения хладагента (не показан), а другая - коллектором 3 приема хладагента для направления в контур охлаждения хладагента в режиме циркуляции последнего. Каждый коллектор выполнен с выведенными из трубы и поперечно расположенными продольной оси трубы трубчатыми выводами 4, расположенными в ряд по длине каждой трубы. При этом трубчатые вывода коллектора подачи расположены между трубчатыми выводами коллектора приема с чередованием через один на одной стороне от труб коллекторного модуля, как это показано на фиг. 2. К трубчатым выводам прикреплены отрезки 5 гибких полимерных труб. Эти отрезки полимерных труб закреплены на выводах 4 посредством быстромонтируемого и быстро снимаемого крепления 6 хомутового типа, показанного на фиг. 4 (например, это может быть стальной силовой хомут стяжного типа).

Трубы коллекторного модуля на концевых участках жестко соединены между собой поперечными пластинами 7, которые позволяют строго позиционировать эти трубы и положение связанных с ними отрезков 5 гибких полимерных труб. Концы труб коллекторов подачи и приема выведены наружу за пластины 7 и выполнены с возможностью соединения с трубами такого же другого коллекторного модуля, рядом расположенного, путем соединения обжимными муфтами 8, показанными на фиг. 1, 2 и 4. Такая муфта состоит из двух полуколец, с одного конца соединенных между собой шарнирно с возможность раскрытия, а на другом конце полукольца несут элементы болтового соединения 9 между собой, это муфта силовая обжимного типа.

Если согласно схеме расположения с одного торца трубы не используются как каналы сообщения с другими коллекторными модулями, то трубы закрываются (заглушиваются) заглушками 10 (один возможный пример исполнения представлен на фиг. 6). Для закрепления заглушек 10 применяется та же силовая обжимная муфта, что представлена на фиг. 4

Трубы коллекторного модуля (коллектора подачи и коллектора приема) выполнены одного и того же диаметра. Все алюминиевые трубчатые выводы выполнены одного и того же диаметра. Все отрезки гибких полимерных труб так же выполнены одного и того же диаметра, отвечающего возможности их закрепления на трубчатых выводах. При этом все концы гибких труб отрезков 5 выведены на одну сторону коллекторного модуля и их торцы расположены в одном общем ряду, выстроенном по горизонтали на одном уровне.

Отрезки 5 гибких полимерных труб используются для сообщения труб коллекторного модуля с алюминиевыми тубами 11 модуля охлаждающей панели 12. Трубы этого модуля выполнены одинакового диаметра и несут на своих концах резьбовые участки. В модуле охлаждающей панели алюминиевые трубы 11 расположены параллельно друг другу и в общей плоскости с образованием плоской сборки заданной длины и шириной, которая определяется длиной ряда отрезков 5 в коллекторном модуле.

Модуль охлаждающей панели выполнен универсальным. На одних концевых частях трубы элементами соединения сообщаются с трубчатыми выводами коллекторного модуля через отрезки 5, а на других - с алюминиевыми трубами последовательно расположенного другого модуля охлаждающей панели за счет применения такого трубного соединения как трубной муфты 13 типа «труба-труба» (фиг. 5) с внутренними резьбами на концах. На фиг. 5 представлен один из возможных примеров исполнения соединительной трубной муфты.. При соединении труб двух последовательно расположенных модулей охлаждающей панели (фиг. 11) за счет применения муфты 13 типа «труба-труба» две соединяемые трубы становятся жестко связанными общим конструктивом. Эти две трубы лежат соосно общей их продольной оси. После соединения всех труб двух модулей 12 оба модуля 12 выкладываются в общей плоскости (фиг. 7).

Теплопроводность алюминиевых труб высокая. То есть передача холода воде проходит очень быстро и без предварительного этапа выхода на режим заморозки. По сравнению с полимерными тубами имеет место существенное сокращение времени на заморозку воды.

Особенностью исполнения этого модуля 12 является то, что в этом модуле охлаждающей панели используется по крайней мере один поддерживающий трубы 11 алюминиевый элемент в виде поперечно этим трубам располагаемого поддерживающего трубчатого элемента 14 с ложементами под каждую трубу (фиг. 7 и 8). Таким образом все трубы модуля 12 позиционированы по ширине модуля опиранием на поддерживающий элемент 14, выполненный из алюминия. Это может быть алюминиевая труба с отверстиями по длине или коробчатой формы алюминиевая балка (фиг. 8) с отверстиями по длине. Трубы 11 пропускаются через отверстия элемента 14 Таких элементов 14 для одного модуля может быть более одного.

При укладке модуля 12 на основание поддерживающий элемент 14 определяет сохранность сборки труб 11 и их положение относительно поверхности опирания. При этом, если поверхность опирания неровная, имеет прогибы и т.д., то поддерживающий элемент позиционируется как минимум на двух опорных точках, располагая трубы 11 этого модуля по ширине панели на одном горизонтальном уровне. При соединении двух модулей 12 последовательно трубы образуют жесткий конструктив, позиционируемый на поддерживающих элементах 14. Это позволяет получить, как бы подвешенную на элементах 14 выровненную по горизонтальному уровню трубчатую структуру, уровень которой не зависит от рельефа основания. При укладке на основание одного модуля 12 поддерживающий элемент 14 имеет как минимум две точки опирания на рельеф основания. Но при соединении труб двух модулей 12 трубы соседних модулей приобретают жесткости по общей длине и в этом случае из позиционирование формируется как опирание всей сборки как минимум на три точки: один из элементов 14 имеет две точки опирания, а другой элемент 14 позиционируется как минимум на одной точке опирания в зависимости от положения элемента 14 на первом модуле 14. Именно это позволяет выставить всю сборку труб 11 нескольких модулей 12 на одном уровне относительно основания и независимо от рельефа последнего.

Применение отрезков 5 гибких полимерных труб в системе коллекторного модуля позволяет подстроить положение этих отрезков при присоединении их к трубам модуля 12. Это необходимо в связи с тем, что коллекторный модуль может быть расположен вне поля размещения модулей 12, то есть на другой опорной поверхности.

На противоположном от места размещения коллекторного модуля трубы 11 могут присоединяться как к таким же трубам 11 другого последовательно расположенного модуля 12, так и к алюминиевой трубе модуля обратного коллектора 15 (фиг. 1,9 и 10). Коллектор 15 выполнен в виде алюминиевой трубы с выведенными из нее и поперечно расположенными продольной оси этой трубы трубчатыми выводами 16, расположенными в ряд по длине трубы и оснащенными элементами соединения с трубами 11 модуля охлаждающей панели. Труба обратного коллектора 15 может быть выполнена цилиндрической, как это показано на фиг. 10 или коробчатой формы, как это показано на фиг. 9. При этом в зависимости от схемы построения системы торцы алюминиевой трубы модуля обратного коллектора 15 могут быть выполнены заглушенными (фиг. 9). А на фиг. 10 показан пример исполнения трубы коллектора, на концевых частях которой выполнены элементы соединения 17 с трубой смежно располагаемого обратного коллектора другого модуля 12 охлаждающей панели. Элемент соединения может быть выполнен в виде обжимной муфты, пример исполнения которой показан на фиг. 4.

На фиг. 11 представлен пример компоновки секций для организации искусственного ледового покрытия на двух секциях. Две секции укладывают рядом друг с другой с расположением коллекторных модулей 1 на одной стороне основания. Модули 1 соединяют между собой таким образом, что труба 2 коллектора подачи одного модуля 1 располагается встык с трубой 2 коллектора подачи другого модуля 1. Эти трубы соединяют герметично посредством обжимной муфты 8. С одного конца труба 2 любого модуля 1 сообщается с нагнетательной магистралью 18 гидронасоса 19.

Аналогичным образом сообщают между собой трубы 3 двух коллекторов приема. С одного конца труба 3 любого модуля 1 сообщается с гидронасосом 19 по каналу магистрали 20 приема хладагента (канал всасывания хладагента). Открытые торцы труб 2 и 3 закрываются заглушками 10.

На основании раскладывают модули 12 охлаждающей панели, трубы которых опираются на поддерживающие элементы 14, и с одного конца эти трубы И сообщают с отрезками 5 гибких труб. Далее раскладывают в продолжение по длине ранее уложенных модулей 12 дополнительные модули 12 и трубными муфтами 13 соединяют концы труб, формируя жесткий конструктив системы. Свободные концы труб 11 последних модулей 12 муфтами 13 прикрепляют к трубчатым выводам трубы обратного коллектора 15. На фиг. 11 показан пример исполнения системы, в которой модули обратного коллектора не сообщаются друг с другом.

При подаче в режиме нагнетания хладагент по нагнетательной магистрали 18 гидронасосом 19 подается в трубы 2 модулей 1, из которых хладагент с температурой примерно -12°С поступает в трубы, которые связаны отрезками 5 с одними трубами 11 модуля 12. По этим трубам хладагент перемещается под давлением в сторону модуля обратного коллектора 15, из которого этот хладагент попадает в другие трубы 11 модулей 1, которые отрезками 5 гибких труб сообщены с трубой 3 коллектора приема модуля 1. Из труб 3 обоих модулей хладагент по падает в область всасывающей магистрали гидронасоса и под пониженным давлением возвращается в гидронасос или попадает в приемную емкость, откуда после охлаждения до температуры - 12°С. Далее цикл оборота хладагента повторяется.

Так как алюминий и сплавы на его основе обладают высокой теплопроводностью, а конструктив модулей 12 охлаждающей панели сконфигурирован в виде жесткой структуры, горизонтально выровненной на поверхности основания, то уровень воды находится на одинаковом расстоянии от труб. При прохождении хладагента по трубам 11 происходит очень быстрая передача холода воде, что приводит к ускоренной кристаллизации воды до состояния льда. При этом процесс кристаллизации имеет равномерный характер и направлен от труб к поверхности воды. Поэтому происходит послойное замораживание воды. В процессе кристаллизации воды лед приобретает упорядоченную структуру, одинаковую по всей площади катка. Это позволяет уйти от сложных способов выравнивания структуры льда за счет введения в поверхностные слои по мере намораживания полимерных добавок, например, таких, какие описаны в RU 2386089.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИМЕТАЛЛИЧЕСКИЙ РАДИАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2662937C1 |

| ЛЕДЯНОЙ КАТОК | 2005 |

|

RU2276312C1 |

| Водонагревательная установка на основе гелиоконцентратора | 2019 |

|

RU2715804C1 |

| ОТОБРАЖАЮЩАЯ КОНСТРУКЦИЯ, ПРИМЕНИМАЯ В ЛЕДОВЫХ УСЛОВИЯХ И НА ОТКРЫТОМ ВОЗДУХЕ | 2018 |

|

RU2752195C1 |

| ТЕПЛОПЕРЕДАЮЩАЯ ПАНЕЛЬ КОСМИЧЕСКОГО АППАРАТА | 2013 |

|

RU2536760C1 |

| Холодильная камера для ледовых испытаний судов | 1986 |

|

SU1439364A1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2003 |

|

RU2254521C2 |

| СЕКЦИОННЫЙ РАДИАТОР | 2008 |

|

RU2391609C2 |

| БИМЕТАЛЛИЧЕСКИЙ РАДИАТОР | 2007 |

|

RU2354894C1 |

| КОСМИЧЕСКИЙ АППАРАТ И СЕКЦИЯ АНТЕННОЙ ФАЗИРОВАННОЙ РЕШЕТКИ | 2006 |

|

RU2333139C2 |

Изобретение относится к системам охлаждения искусственных ледяных катков. Система содержит по крайней мере один коллекторный модуль, по крайней мере один модуль охлаждающей панели и по крайней мере один модуль обратного коллектора. Коллекторный модуль выполнен из двух алюминиевых труб, одна из которых является коллектором подачи хладагента, а другая - коллектором приема хладагента, и каждая выполнена с выведенными из трубы трубчатыми выводами, расположенными в ряд по длине трубы и оснащенными на концах элементами соединения с трубами модуля охлаждающей панели. Трубчатые выводы коллектора подачи хладагента расположены через один между трубчатыми выводами коллектора приема хладагента. Модуль охлаждающей панели выполнен в виде алюминиевых труб, расположенных параллельно друг другу в общей плоскости и имеющих на одних концевых частях элементы соединения с трубчатыми выводами коллекторного модуля, а на других - элементы соединения с алюминиевыми трубами последовательно расположенного другого модуля охлаждающей панели или с трубчатыми выводами модуля обратного коллектора. Модуль обратного коллектора выполнен в виде алюминиевой трубы с выведенными из нее трубчатыми выводами, расположенными в ряд по длине трубы и оснащенными элементами соединения с трубами модуля охлаждающей панели. В модуле охлаждающей панели имеется поддерживающий трубы алюминиевый элемент в виде поперечно этим трубам располагаемого трубчатого элемента с ложементами под каждую трубу. 4 з.п. ф-лы, 11 ил.

1. Система для создания покрытия искусственного ледового катка, характеризующаяся тем, что содержит по крайне мере один коллекторный модуль, по крайней мере один модуль охлаждающей панели и по крайней мере один модуль обратного коллектора, коллекторный модуль выполнен из двух расположенных вдоль друг друга и соединенных между собой алюминиевых труб, одна из которых является коллектором подачи хладагента из контура охлаждения хладагента, а другая - коллектором приема хладагента для направления в контур охлаждения хладагента в режиме циркуляции последнего, и каждая из которых выполнена с выведенными из трубы и поперечно расположенными продольной оси трубы трубчатыми выводами, расположенными в ряд по длине трубы и оснащенными на концах элементами соединения с трубами модуля охлаждающей панели, при этом все трубчатые выводы расположены в общий для этих коллекторов ряд, в котором трубчатые выводы коллектора подачи хладагента расположены через один между трубчатыми выводами коллектора приема хладагента, модуль охлаждающей панели выполнен в виде алюминиевых труб, расположенных параллельно друг другу в общей плоскости и имеющих на одних концевых частях элементы соединения с трубчатыми выводами коллекторного модуля, а на других - элементы соединения с алюминиевыми трубами последовательно расположенного другого модуля охлаждающей панели или с трубчатыми выводами модуля обратного коллектора, который выполнен в виде алюминиевой трубы с выведенными из нее и поперечно расположенными продольной оси этой трубы трубчатыми выводами, расположенными в ряд по длине трубы и оснащенными элементами соединения с трубами модуля охлаждающей панели, при этом модуль охлаждающей панели имеет по крайней мере один поддерживающий трубы алюминиевый элемент в виде поперечно этим трубам располагаемого трубчатого элемента с ложементами под каждую трубу, трубы коллекторов коллекторного модуля выполнены на открытых торцах с элементами для соединения с одного конца трубы коллектора подачи хладагента с напорной магистралью устройства подачи хладагента, а трубы коллектора приема хладагента - с магистралью сбора отработанного хладагента или с магистралью всасывания устройства подачи хладагента, а с другого конца - с элементами для присоединения к другому рядом расположенному коллекторному модулю или для установки заглушек.

2. Система по п. 1, отличающаяся тем, что трубчатые выводы коллекторного модуля связаны с отрезками изгибаемых полимерных труб.

3. Система по п. 1, отличающаяся тем, что торцы алюминиевой трубы модуля обратного коллектора выполнены заглушенными.

4. Система по п. 1, отличающаяся тем, что на концевых частях алюминиевой трубы модуля обратного коллектора выполнены элементы соединения со смежно располагаемым обратным коллектором другого модуля охлаждающей панели.

5. Система по п. 1, отличающаяся тем, что элементы соединения труб модуля охлаждающей панели с алюминиевыми трубами другого последовательно располагаемого модуля охлаждающей панели или с трубчатыми выводами модуля обратного коллектора выполнены в виде металлических муфт типа «труба-труба» с внутренними резьбами на концах.

| WO 2016193689 А1, 08.12.2016 | |||

| Искроуловитель к вагранкам | 1933 |

|

SU39349A1 |

| Секция передвижного искусственного катка | 1991 |

|

SU1831358A3 |

| US7089753 B2, 15.08.2006 | |||

| CN 102012140 A, 13.04.2011. | |||

Авторы

Даты

2025-01-14—Публикация

2024-10-23—Подача