Изобретение относится к материалам для дорожных покрытий и может быть использовано при получении стекломикрошариков.

Из уровня техники известны различные способы получения получения стекломикрошариков, недостатком которых является низкое качество, в частности низкая микротвердость стекломикрошариков.

Наиболее близким к предполагаемому способу по технической сущности и достигаемому результату, принятым за прототип, является способ получения стекломикрошариков (Патент РФ №2808392), включающий совместное измельчение боя формовочных материалов, формование шихты посредством гранулирования с помощью тарельчатого гранулятора и ее подачу в плазменную горелку электродугового плазмотрона, образование расплава и его диспергацию, охлаждение стекломикрошариков, отличающийся тем, что в качестве боя формовочных материалов применяют бой свинцового хрусталя и высокоглиноземистого огнеупора марки КЛ-1,1, при этом совместное измельчение боя свинцового хрусталя и боя высокоглиноземистого огнеупора производят при соотношении 1:1, гранулируют шихту до размера гранул 4,0-6,0 мм, гранулы подают в порошковый питатель электродугового плазмотрона, а из него под действием динамического напора плазмообразующего газа под давлением 0,25-0,28 МПа в плазменную горелку, а охлаждение микрошариков выполняют в отходящем потоке плазмообразующих газов.

Недостатком прототипа является низкое качество продукта, в частности низкая микротвердость стекломикрошариков.

Технический результат предлагаемого изобретения заключается в повышении показателей качества стекломикрошариков.

Технический результат достигается тем, что применяется способ получения стекломикрошариков, включающий приготовление шихты, содержащей бой свинцового хрусталя, ее гранулирование и подачу гранулированной шихты в плазменный реактор для оплавления, причем при приготовлении шихты применяют бой свинцового хрусталя тонкодисперсного состава, к которому добавляют глинозем металлургический при соотношении весовых частей компонентов 2:3 соответственно, а гранулирование шихты осуществляют до размера 6-8 мм.

Предложенный способ отличается от прототипа тем, что при приготовлении шихты применяют бой свинцового хрусталя тонкодисперсного состава, к которому добавляют глинозем металлургический при соотношении весовых частей компонентов 2:3 соответственно, затем гранулирование шихты осуществляют до размера 6-8 мм.

Сопоставительный анализ предлагаемого и известного способов представлен в таблице 1.

Таблица 1

Сопоставительный анализ известного и предлагаемого способов

способ получения стекломикрошариков

(Патент РФ №2808392),

Смешение компонентов смеси и совместное измельчение

Гранулирование шихты до размера гранул 4,0-6,0 мм

Подача

гранулированной шихты в плазменный реактор для оплавления

Смешение компонентов смеси и совместное измельчение

Гранулирование шихты до размера гранул 6,0-8,0 мм

Подача

гранулированной шихты в плазменный реактор для оплавления

В предлагаемой сырьевой смеси увеличивается по сравнению с прототипом содержание оксида алюминия, т.к. в глиноземе металлургическом марки Г-000 (ГОСТ 30558-2017) содержание Al2O3 составляет 98,7%, что обеспечивает повышение твердости сравнению с прототипом, и как следствие увеличивается срок использования стекломикрошариков.

Оптимальное соотношение компонентов сырьевой смеси, экспериментально полученные, представлено в таблице 2.

Таблица 2

Оптимальное соотношение компонентов сырьевой смеси

Сопоставительный анализ известной и предлагаемой сырьевой смеси представлен в таблице 3.

Таблица 3

Сопоставительный анализ известной и предлагаемой сырьевой смеси

Как видно из таблицы 3, увеличение гранул шихты до 8,0 мм позволяет увеличить производительность на 50% и микротвердость на 5% и по сравнению с прототипом.

Пример

В качестве исходных материалов брали глинозем металлургический марки Г-000 с содержанием фракции менее 45 мкм не более 10%, массовой доли альфа-оксида алюминия не более 10% в соответствии с требованием ГОСТ 30558-2017. Массовая доля оксида алюминия в глиноземе металлургическом марки Г-000 составляла 98,7%.

Для существенного ускорения процесса помола хрусталя использовали центробежно-планетарную мельницу «САНД». Хрусталь помещали в центробежно-планетарную мельницу «САНД» и измельчали в течение 15 минут.

Параметры работы мельницы: скорость вращения барабана 325 с-1, материал мельницы и мелющих шаров - халцедон.

Отвешивали 3 кг глинозема металлургического и 2 кг тонкоизмельченного в мельнице «САНД» хрусталя и усредняли в лабораторном смесителе. Смесь извлекали из смесителя и шихту гранулировали в лабораторном грануляторе до размера 6,0-8,0 мм.

Гранулированную шихту помещали в лабораторный шнековый питатель. Шнековый питатель подавал гранулированную шихту в плазменный реактор.

В плазменном реакторе гранулы шихты оплавлялись с образованием стекломикрошариков.

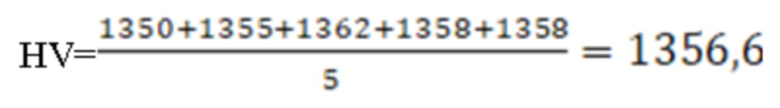

Испытания на микротвердость по Виккерсу показали следующее значения при пяти измерениях:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА СТЕКЛЯННЫХ СВЕТООТРАЖАЮЩИХ СФЕРИЧЕСКИХ МАТЕРИАЛОВ | 2024 |

|

RU2832887C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОМИКРОШАРИКОВ | 2023 |

|

RU2808392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ МИКРОШАРИКОВ | 2023 |

|

RU2824619C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МИКРОШАРИКОВ | 2020 |

|

RU2749764C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКАЛЕННЫХ СТЕКЛОМИКРОШАРИКОВ | 2020 |

|

RU2744044C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОМЕТАЛЛИЧЕСКИХ МИКРОШАРИКОВ | 2022 |

|

RU2788194C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОНЦИЕВОГО АЛЮМОСИЛИКАТНОГО СТЕКЛА | 2023 |

|

RU2822148C1 |

| Способ синтеза свинцового хрусталя | 2024 |

|

RU2830841C1 |

| Способ получения хрустального стекла | 2024 |

|

RU2837624C1 |

Изобретение относится к изготовлению материалов для дорожных покрытий и может быть использовано при получении стекломикрошариков. Способ включает приготовление шихты, содержащей бой свинцового хрусталя тонкодисперсного состава, к которому добавляют глинозем металлургический при соотношении весовых частей компонентов 2:3 соответственно. Полученную шихту гранулируют до размера 6-8 мм и подают в плазменный реактор для оплавления. Обеспечивается повышение показателей качества стекломикрошариков. 3 табл., 1 пр.

Способ получения стекломикрошариков, включающий приготовление шихты, содержащей бой свинцового хрусталя, ее гранулирование и подачу гранулированной шихты в плазменный реактор для оплавления, отличающийся тем, что при приготовлении шихты применяют бой свинцового хрусталя тонкодисперсного состава, к которому добавляют глинозем металлургический при соотношении весовых частей компонентов 2:3 соответственно, а гранулирование шихты осуществляют до размера 6-8 мм.

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОМИКРОШАРИКОВ | 2023 |

|

RU2808392C1 |

| БЕССМЕРТНЫЙ В.С | |||

| и др | |||

| Плазменная технология получения стекломикрошариков на основе боя тарных с сортовых стекол | |||

| Известия СПбГТИ (ТУ), 2022, N62 (88), c.16-20 | |||

| RU 215227 U1, 05.12.2022 | |||

| Стеклянный микрошарик для световозвращающих покрытий | 2018 |

|

RU2692714C1 |

| CN 103979796 B, 24.08.2016 | |||

| CN 1121990 C, 24.09.2003 | |||

| US 7524779 B2, 28.04.2009. | |||

Авторы

Даты

2025-01-15—Публикация

2024-03-12—Подача