Изобретение относится к области получения стекломикрошариков и может быть использовано в технике и электронике, а также в дорожном строительстве в качестве светоотражающих элементов в дорожной разметке.

Из уровня техники известен способ получения стекломикрошариков, включающий предварительное измельчение и рассев на фракции стеклобоя, оплавления гранулированного измельченного стекла (Будов В.М., Егоров Л.С. Стеклянные микрошарики. Применение, свойства, технология // Стекло и керамика. 1993. №7. С. 2-7).

Недостатком аналога является низкая микротвердость стекломикрошариков.

Наиболее близким решением к предлагаемому способу по технической сущности и достигаемому результату является способ получения стекломикрошариков, включающий дозирование компонентов шихты, их усреднение, формование стержней (компонированной шихты), ввод их в плазменный факел плазменной горелки электродугового плазмотрона, плазменное распыление стержней с образованием стекломикрошариков и их сбор в специальном сборнике (Крохин В.П., Бессмертный. В.С., Пучка О.В., Никифоров В.М. Синтез алюмоиттриевых стекол и минералов // Стекло и керамика.1997. №9. С 6-7).

Недостатком прототипа является низкая микротвердость стекломикрошариков.

Технический результат предлагаемого изобретения заключается в получении стекломикрошариков с высокой микротвердостью.

Технический результат достигается тем, что способ получения закаленных стекломикрошариков включает дозирование компонентов шихты, их усреднение, формование компонированной шихты, ввод ее в факел плазменной горелки электродугового плазмотрона, плазменное распыление компонированной шихты с образованием стекломикрошариков и их сбор в специальном сборнике, причем компонированная шихта представлена в виде гранул с оптимальным размером 1-3 мм, а стекломикрошарики дополнительно закаливают с помощью двух последовательных технологических операций – воздушного и водяного охлаждения.

Предложенный способ отличается от прототипа тем, что компонированная шихта представлена в виде гранул с оптимальным размером 1-3 мм, а стекломикрошарики дополнительно закаливают с помощью двух последовательных технологических операций – воздушного и водяного охлаждения.

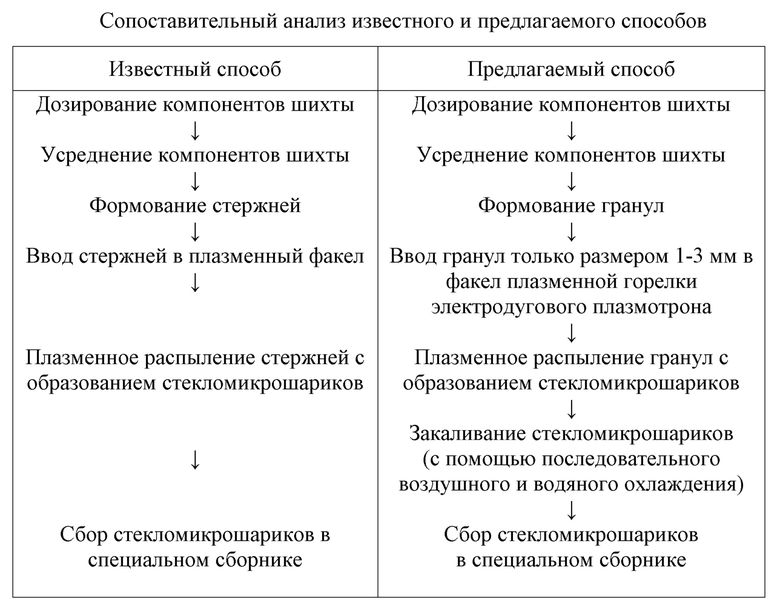

Сопоставительный анализ известного и предлагаемого способов представлен в таблице 1.

Таблица 1

В предлагаемом способе гранулы подаются в факел плазменной горелки, где под действием высоких температур происходит образование диспергированного силикатного расплава, капли которого попадают в зону действия воздушного сопла и охлаждаются до температуры перехода стекла из пиропластического в вязко-текучее с образованием размягченных стекломикрошариков. Затем они попадают в зону действия водяной струи, где охлаждаются до температуры ниже перехода стекла из хрупкого состояния в пиропластическое и переходят в хрупкое состояние.

В результате двухстадийного охлаждения происходит плавное снижение температуры стекломикрошариков до температуры перехода стекла из пиропластического в вязко-текучее и резкое охлаждение водяной струей до температуры перехода стекла из хрупкого состояния в пиропластическое. Это приводит к закаливанию стекломикрошариков и повышению их эксплуатационных показателей, в частности микротвердости.

Экспериментально установлены технологические параметры известного и предлагаемого способов (таблица 2).

Проведенный анализ известных и предлагаемого способов получения, закаленных стекломикрошариков позволяет сделать заключение о соответствии заявляемого изобретения критерию «новизна».

Пример

Для экспериментальной проверки была приготовлена шихта. По стандартной методике расчетным путем был составлен ее состав (на 100 г): натрий углекислый - 27,9 мас.%, борная кислота – 52,27 мас.%, безводный кремнезем – 54,16 мас.%, поташ – 3,4 мас.%, свинцовый глет – 6,88 мас.%.

Компоненты шихты усредняли в лабораторном смесителе и гранулировали в тарельчатом грануляторе. Гранулы с оптимальным размером 1-3 мм оплавляли в факеле плазменной горелки ГН-5р электродугового плазмотрона УПУ-3М со следующими параметрами: ток=350А, расход плазмообразующего газа аргона 0,0014 кг/с. После чего они распылялись с образованием стекломикрошариков, которые закаливались с помощью двух последовательных технологических операций – воздушного и водяного охлаждения.

Таблица 2

Сопоставительный анализ технологических параметров известного и предлагаемого способов

способ

- ток

- напряжение

- мощность

В

кВт

30-32

30-32

250-300 м

1-3 мм

* - по собственным исследованиям.

Опытным путем установлены оптимальные размеры гранулированной шихты для получения стекломикрошариков, которые составляют 1-3 мм (таблица 3).

Таблица 3

Размер гранулированной шихты

Микротвердость полученных стекломикрошариков определяли по методу Виккерса, которая составила 728±10 HV, что выше в 1,5 раза по сравнению с данным показателем стекломикрошариков, полученных известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОМИКРОШАРИКОВ | 2023 |

|

RU2808392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ МИКРОШАРИКОВ | 2023 |

|

RU2824619C1 |

| СПОСОБ СИНТЕЗА СТЕКЛЯННЫХ СВЕТООТРАЖАЮЩИХ СФЕРИЧЕСКИХ МАТЕРИАЛОВ | 2024 |

|

RU2832887C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МИКРОШАРИКОВ | 2020 |

|

RU2749764C1 |

| СПОСОБ НАНЕСЕНИЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ЗАКАЛЕННЫЕ СТЕКЛА | 2021 |

|

RU2760667C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ СВЕТООТРАЖАЮЩИХ СФЕРИЧЕСКИХ МАТЕРИАЛОВ | 2020 |

|

RU2749769C1 |

| СТЕКЛОМЕТАЛЛИЧЕСКИЕ МИКРОШАРИКИ И ИХ СПОСОБ ПОЛУЧЕНИЯ | 2013 |

|

RU2532784C2 |

| СПОСОБ ДЕКОРИРОВАНИЯ ЛЬДИСТЫМИ КРАСКАМИ ИЗДЕЛИЙ ИЗ СТЕКЛА | 2021 |

|

RU2770645C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОМИКРОШАРИКОВ | 2024 |

|

RU2833256C1 |

| СПОСОБ СИНТЕЗА СИЛИКАТ-ГЛЫБЫ | 2017 |

|

RU2660138C1 |

Изобретение относится к области получения стекломикрошариков и может быть использовано в технике и электронике, а также в дорожном строительстве в качестве светоотражающих элементов в дорожной разметке. Технический результат изобретения заключается в получении стекломикрошариков с высокой микротвердостью. Технический результат достигается тем, что способ получения закаленных стекломикрошариков включает дозирование компонентов шихты, их усреднение, формование компонированной шихты, ввод ее в факел плазменной горелки электродугового плазмотрона, плазменное распыление компонированной шихты с образованием стекломикрошариков и их сбор в сборнике, причем компонированная шихта представлена в виде гранул с оптимальным размером 1-3 мм, а стекломикрошарики дополнительно закаливают с помощью двух последовательных технологических операций – воздушного и водяного охлаждения. 1 пр., 3 табл.

Способ получения закаленных стекломикрошариков, включающий дозирование компонентов шихты, их усреднение, формование компонированной шихты, ввод ее в факел плазменной горелки электродугового плазмотрона, плазменное распыление компонированной шихты с образованием стекломикрошариков и их сбор в сборнике, отличающийся тем, что компонированная шихта представлена в виде гранул с оптимальным размером 1-3 мм, а стекломикрошарики дополнительно закаливают с помощью двух последовательных технологических операций - воздушного и водяного охлаждения.

| Крохин В.П | |||

| и др | |||

| Синтез алюмоиттриевых стекол и минералов // Стекло и керамика, 1997 | |||

| СТЕКЛОМЕТАЛЛИЧЕСКИЕ МИКРОШАРИКИ И ИХ СПОСОБ ПОЛУЧЕНИЯ | 2013 |

|

RU2532784C2 |

| Автоматический предохранитель газопроводов от взрыва | 1929 |

|

SU22639A1 |

| JP 0007041328 A, 10.02.1995 | |||

| CN 0107399909 В, 14.02.2020. | |||

Авторы

Даты

2021-03-02—Публикация

2020-05-12—Подача