Группа изобретений относится к области судостроения, а именно, к корпусам маломерных судов, в том числе: лодок, катеров, яхт, катамаранов, тримаранов и т.д., выполненных из листовых материалов, таких как фанера и ее разновидности, полипропилен, ПНД (полиэтилен низкого давления), блоксополимер полипропилена и др., листовой алюминий и его сплавы, железо, легированные стали, дюралюминий и т.д.

При производстве судов из листовых материалов, геометрия обводов корпуса (бортов и днища) ограничена пределом деформации листового материала, что видно на фиг. 1. Для того, чтобы судно имело достаточную остойчивость и глиссировало под маломощными моторами необходимо на транце килеватость уменьшать, а для получения отличных ходовых и мореходных качеств судна килеватость в носовой части необходимо увеличивать. При этом наступает ограничение скручиваемостью самих листов обшивки корпуса.

Ранее, при изготовлении днищевых листов корпуса судна со сложной килеватостью, применяли технологию с использованием многотонного штамповочного пресса. Это, например, широко известные корпуса лодок, такие как: «Прогресс-4», «Казанка 5М2».

Недостатком данной технологии является дорогостоящее и неэффективное оборудование многотонного штамповочного пресса и изготовление под него дорогостоящих матриц, которые нецелесообразно изготавливать под небольшую партию судов. Поэтому все современные корпуса судов, изготавливаемые из листовых материалов, в целях уменьшения себестоимости корпуса, производят путем простого сворачивания днищевого листа, например, распространенные лодки «Волжанка», «Север».

Таким образом, данная группа изобретений была предложена в связи с отсутствием доступной, недорогой и эффективной технологии изготовления днища судна с увеличенной килеватостью в носовой части и одновременно небольшой килеватостью в кормовой части.

Техническая проблема заключается в создании корпуса судна без использования дорогостоящего оборудования и дорогостоящих технологий, днище которого выполнено с небольшой килеватостью в кормовой части и одновременно с увеличенной килеватостью в носовой части, позволяющего повысить мореходные качества судна.

Также техническая проблема состоит в создании волнореза, выполненного с возможностью присоединения к носовой части днища судна, позволяющего упроститьпроцесс изготовления корпуса судна и повысить мореходные качества судна.

Технический результат, достигаемый за счет реализации группы изобретений, заключается:

- в повышении мореходных качеств судна, в частности, прохождение волны за счет увеличения килеватости в носовой части судна;

- в повышении мягкости хода и устойчивости судна на курсе за счет увеличения эффективной длины киля;

- и, одновременно, придания таких качеств корпусу судна как остойчивость и ходкость (возможность глиссирования под маломерными моторами) при сохранении небольшой килеватости в кормовой части.

- в упрощении процесса изготовления днища корпуса судна без использования дорогостоящего оборудования и дорогостоящих технологий.

Для реализации необходимых характеристик корпус судна выполнен из листового материала, состоит из днища V-образной формы, бортовой обшивки, силового набора, имеет корму и носовую часть, при этом корпус судна содержит волнорез, размещенный в носовой части днища.

В целях реализации группы изобретений под суднами с V-образной формой днища понимаются также судна с катамаранным и тримаранным типом днища.

Как частный случай на судах типа катамаран, тримаран - волнорез изготавливается на каждом V-образном профиле корпуса судна.

Волнорез выполнен в виде двух листов выпуклой формы, соединенных между собой по внешнему краю с образованием обводов, внутренние края которых выполнены с возможностью примыкания к днищевым или к днищевым и бортовым листам корпуса судна, кроме того волнорез снабжен ребром жесткости, проходящим в диаметральной плоскости судна и выполненным с возможностью соединения с обводами волнореза по внешнему краю с одной стороны и с элементами корпуса судна - с другой.

В частном случае осуществления изобретения волнорез может быть снабжен поперечными ребрами жесткости.

При этом ребро жесткости, расположенное в диаметральной плоскости судна, может быть как отдельным элементом, привариваемым снаружи к днищевым листам по линии их смыкания, так и продолжением форштевня, выступающим за обводы днищевых листов.

Таким образом, выполнение волнореза в виде двух соединенных между собой по внешнему краю симметричных деталей выпуклой формы, снабженных силовым набором, позволяет упростить изготовление корпуса судна с повышенными мореходными качествами.

Сущность заявленного технического решения поясняется чертежами.

На фиг. 1 приведен чертеж днищевого листа ограниченного предела деформации листового материала.

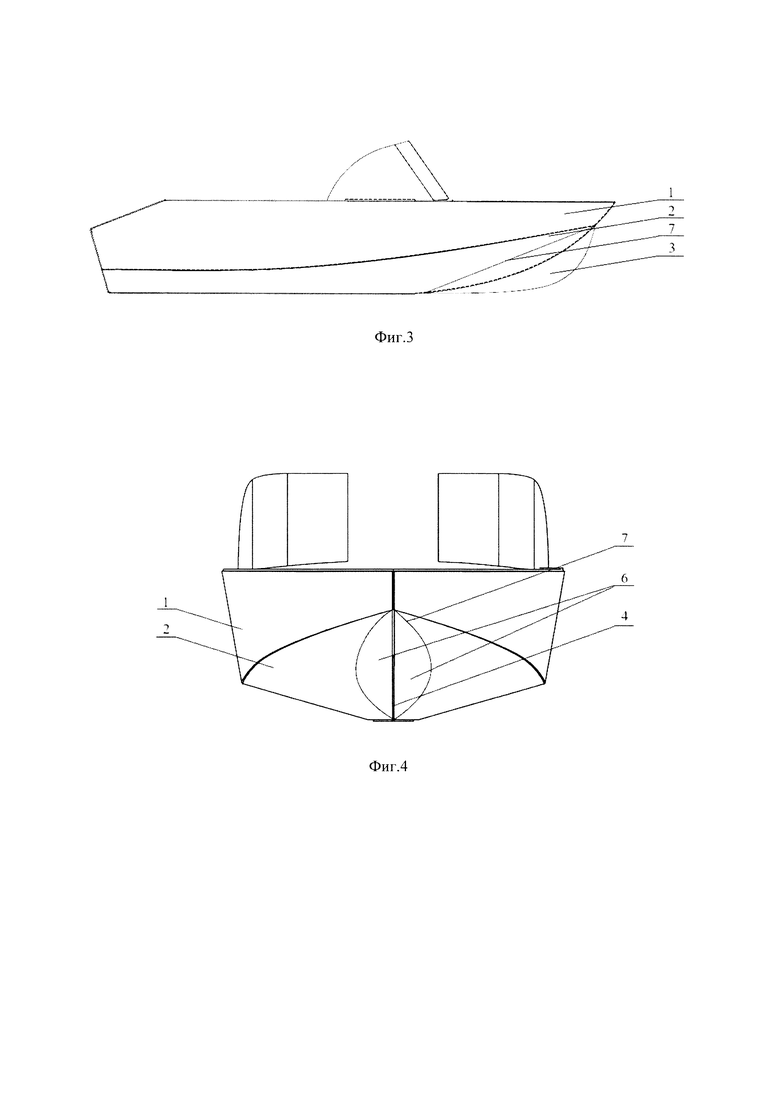

На фиг. 2 приведен чертеж корпуса судна с волнорезом, размещенным в носовой части днища (общий вид).

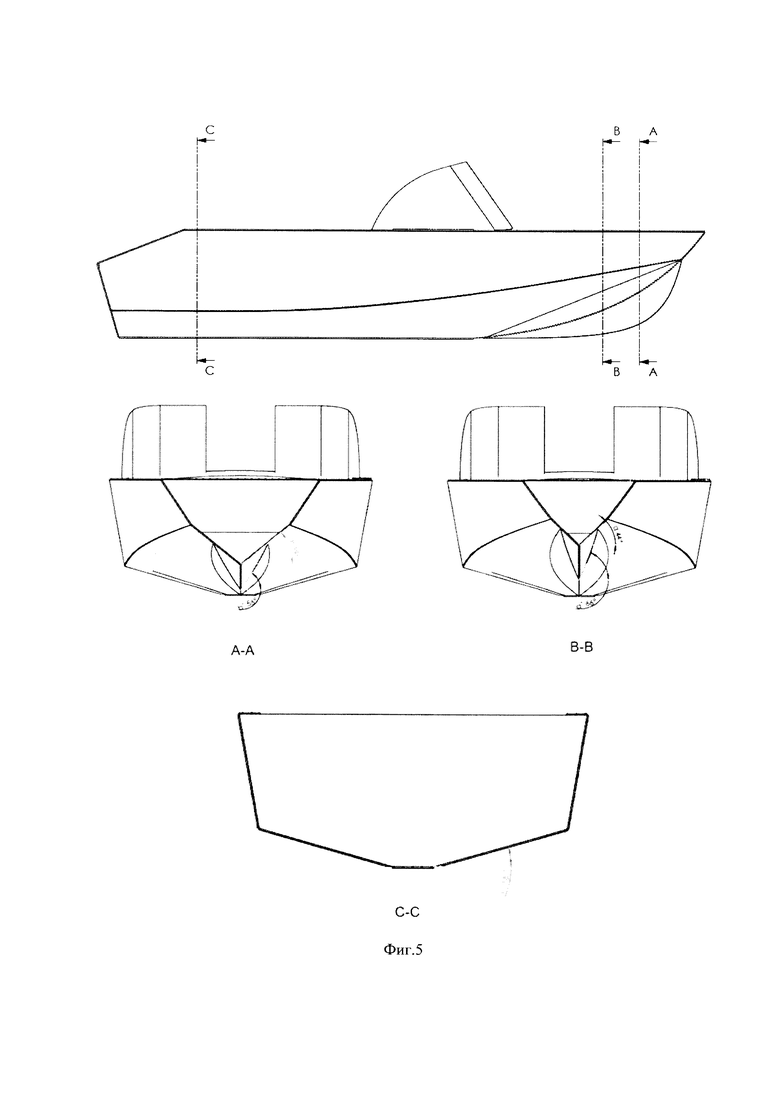

На фиг. 3 приведен чертеж корпуса судна с волнорезом, размещенным в носовой части днища (вид сбоку).

На фиг. 4 приведен чертеж корпуса судна с волнорезом, размещенным в носовой части днища (вид спереди).

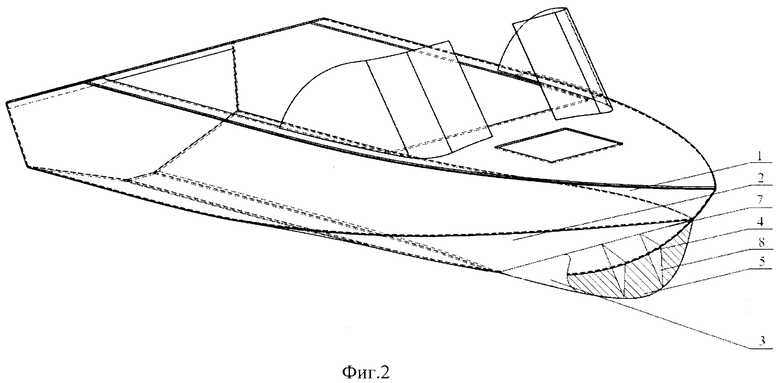

На фиг. 5 приведен чертеж корпуса судна с сечениями в носовой (сечение А-А и В-В) и кормовой (сечение С-С) части для наглядного отображения получившейся разницы килеватости самого корпуса судна (углы а, b, с) и килеватости волнореза (углы а' b').

Корпус судна, а также детали волнореза выполняют из любого листового материала, в частности, такими материалами являются фанера и ее разновидности, полипропилен, ПНД (полиэтилен низкого давления), блоксополимер полипропилена и др., листовой алюминий и его сплавы, железо, легированные стали, дюралюминий и т.д.

В качестве примера осуществления группы изобретений на фиг. 2 показана лодка, корпус которой выполнен из листового материала ПНД. При этом корпус лодки имеет днище V-образной формы с гидролыжей, силовой набор, состоящий из поперечных ребер - шпангоутов, продольных ребер жесткости - стрингеров, киля, форштевня. Также корпус лодки содержит бортовую обшивку лодки, выполненную в виде бортовых листов 1, днищевые листы 2 и волнорез 3.

Процесс установки волнореза 3 на готовый корпус судна, выполненный, в частности, из ПНД, а также из любых пластиков, осуществляют следующим образом.

В носовой части днища корпуса судна на днищевые листы 2 в области форштевня, с помощью сварочного экструдера по линии 4 приваривают ребро жесткости 5 (деталь показана штриховкой), проходящее в диаметральной плоскости судна вдоль волнореза 3.

Далее к внешнему краю ребра жесткости 5 и к бортовым и днищевым листам 1 и 2 приваривают симметричные листы выпуклой формы с образованием обводов 6 волнореза 3 по линии соприкосновения 7. При этом обводы 6 волнореза 3 обращены друг к другу вогнутыми поверхностями, а их внутренние края образуют симметричный двояковыпуклый профиль.

Кроме того, волнорез 3 может быть установлен также и в процессе изготовления судна из пластика, в частности, из ПНД. В этом варианте на этапе изготовления и сборки силового каркаса лодки ребро жесткости 5 приваривают с помощью экструдера непосредственно к форштевню корпуса судна, либо форштевень изготавливают с припуском для монтажа волнореза 3. Далее к каркасу приваривают днищевые листы 2, на которые в свою очередь накладывают листы выпуклой формы, образующие обводы 6 волнореза 3 и приваривают их к днищевым листам 2, соединяя между собой и с ребром жесткости 5 по внешнему краю. Также волнорез 3 в носовой части может захватывать и бортовые листы 1 корпуса судна.

Крепление волнореза 3 к судну, выполненному из листового металла, осуществляют в той же последовательности с помощью сварочного аппарата по металлу.

Процесс крепления волнореза 3 к готовому судну, выполненному из фанеры отличается тем, что детали волнореза 3 покрывают стеклотканью и соединяют с готовым изделием с помощью эпоксидной смолы.

Кроме того, волнорез 3 может быть снабжен поперечными ребрами жесткости 8, количество которых зависит от размера судна и выбирается в зависимости от рассчитанной нагрузки, приходящейся на волнорез 3.

Поперечные ребра жесткости 8 приваривают к продольному ребру жесткости 5 волнореза 3, днищевому листу 2. Располагают такие поперечные ребра жесткости 8 симметрично относительно продольного ребра жесткости 5.

Кроме того, внутреннее пространство волнореза 3, образованное продольным ребром жесткости 5 или продольным ребром 5 и поперечными ребрами жесткости 8, боковыми поверхностями волнореза 6 и днищевыми листами 2 может быть заполнено как воздухом, так и пенопластом, пеной или любым другим материалом, веществом, повышающим прочность конструкции и запас плавучести судна.

Волнорез 3, установленный на днище корпуса судна, позволяет значительно увеличить килеватость в носовой части судна при сохранении небольшой килеватости в кормовой части, что отражено на фиг. 5 (углы а', b'), где показаны сечения судна по линиям А-А и В-В в носовой части и по линии С-С в кормовой части судна.

Таким образом, заявленная группа изобретений позволяет повысить мореходные качества судна, устойчивости судна на курсе, остойчивость судна, ходкость (легкое глиссирование при использовании маломощных моторов), при значительном упрощении процесса изготовления днища корпуса судна.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ГЛИССИРУЮЩЕГО СУДНА | 2019 |

|

RU2723200C1 |

| БЫСТРОХОДНОЕ СУДНО | 2015 |

|

RU2610754C2 |

| КОРПУС ГЛИССИРУЮЩЕГО СУДНА | 2005 |

|

RU2324618C2 |

| ОКОНЕЧНОСТЬ СКЛАДНОЙ ЛОДКИ | 1991 |

|

RU2029706C1 |

| КОРПУС МАЛОМЕРНОГО СУДНА | 2019 |

|

RU2721033C1 |

| КОРПУС ГЛИССИРУЮЩЕГО СУДНА | 2008 |

|

RU2381946C2 |

| МОТОРНОЕ МАЛОМЕРНОЕ СУДНО КАТАМАРАННОГО ТИПА | 2014 |

|

RU2575295C2 |

| ГЛИССИРУЮЩИЙ КОРПУС СУДНА "ВИНДЖЕТ" | 2007 |

|

RU2330776C1 |

| КОРПУС БЫСТРОХОДНОГО СУДНА | 1999 |

|

RU2153998C1 |

| ДВУХКОРПУСНОЕ МАЛОМЕРНОЕ СУДНО (ВАРИАНТЫ) | 2015 |

|

RU2591557C1 |

Группа изобретений относится к области судостроения, а именно к корпусам маломерных судов. Корпус судна выполнен из листового материала, состоит из днища V-образной формы, бортовой обшивки, силового набора, имеет корму и носовую часть. Волнорез для судна выполнен в виде двух листов выпуклой формы, соединенных между собой по внешнему краю с образованием обводов, внутренние края которых выполнены с возможностью примыкания к днищевым или к днищевым и бортовым листам корпуса судна. Волнорез снабжен ребром жесткости, проходящим в диаметральной плоскости судна и выполненным с возможностью соединения с обводами волнореза по внешнему краю с одной стороны и с элементами корпуса судна - с другой. Достигается упрощение изготовления корпуса судна с повышенными мореходными качествами. 2 н. и 1 з.п. ф-лы, 5 ил.

1. Волнорез для судна, выполненный в виде двух листов выпуклой формы, соединенных между собой по внешнему краю с образованием обводов, внутренние края которых выполнены с возможностью примыкания к днищевым или к днищевым и бортовым листам корпуса судна, кроме того, волнорез снабжен ребром жесткости, проходящим в диаметральной плоскости судна и выполненным с возможностью соединения с обводами волнореза по внешнему краю с одной стороны и с элементами корпуса судна - с другой.

2. Волнорез для судна по п.1, отличающийся тем, что снабжен поперечными ребрами жесткости.

3. Корпус судна, выполненный из листового материала, состоящий из днища V-образной формы, бортовой обшивки, силового набора, имеющий корму и носовую часть, отличающийся тем, что содержит волнорез по п.1, размещенный в носовой части днища.

| АППАРАТ ДЛЯ НЕБОЛЬШИХ КРОВОПУСКАНИЙ | 0 |

|

SU163725A1 |

| УСТАНОВКА ДЛЯ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА | 1965 |

|

SU222406A1 |

| КОРПУС МАЛОМЕРНОГО СУДНА | 2019 |

|

RU2721033C1 |

| CN 101712372 A, 26.05.2010. | |||

Авторы

Даты

2025-01-21—Публикация

2023-12-04—Подача