Изобретение относится к области теплоэнергетики, к тепловым машинам, в частности к установкам и устройствам, преобразующим тепловую энергию внешнего источника в иной вид энергии с совершением полезной работы. Может быть использовано в двигателях с внешним подводом тепла. Может быть применимо на электростанциях, в судостроении, на предприятиях газоэнергетического комплекса.

Известен способ преобразования тепловой энергии по патенту России на изобретение RU 2773086, F01K 27/00, 2022. Способ преобразования тепловой энергии включает использование в замкнутом цикле рабочего тела, состоящего из смеси компонентов, сжатие рабочего тела, нагрев рабочего тела, расширение рабочего тела с совершением им работы, охлаждение рабочего тела. Первым компонентом является инертный газ, а вторым - легкокипящая жидкость. Расчетным путем подбирают количество компонентов таким образом, чтобы соотношение количества первого компонента к количеству второго компонента по массе находилось в переделах от 1:0,055 до 1:6,25. Проводят сжатие компонентов, при котором испарение и конденсация второго компонента происходят по линии насыщения. Проводят нагрев образовавшейся смеси газов до 100-150°С. Проводят расширение рабочего тела, после которого проводят охлаждение рабочего тела с выделением второго компонента в жидкую фазу. Для осуществления способа используют последовательно связанные между собой компрессор, нагреватель, расширитель, холодильник. Недостатком является сложность осуществления способа, связанная с использованием двухкомпонентного рабочего тела, подбором соотношения компонентов, наличием четырех стадий цикла, необходимостью впрыска жидкости, необходимостью использования холодильника для конденсации одного из компонентов.

Известна теплосиловая установка на горячем воздухе и способ ее работы по патенту России на изобретение RU 2705687, F02B 37/20, 2019. Теплосиловая установка на горячем воздухе включает турбокомпрессор, обратный клапан, ресивер, кран, двигатель, теплообменник, нагреватель. Элементы теплосиловой установки соединены последовательно: компрессор турбокомпрессора, обратный клапан, ресивер, кран, двигатель, камера для нагреваемой среды, турбина турбокомпрессора, нагреватель и/или камера для нагревающей среды теплообменника. В качестве нагревателя может выступать любое известное решение, используемое для нагрева, например, горелки разного типа, электронагреватель и т.д., но предпочтительно использовать жидкотопливную горелку. Недостатком является невысокая мощность установки, низкая эффективность ее работы.

Известен двигатель с внешним подводом тепла по патенту России на изобретение RU 2246021, F01K 25/00, 2005. Двигатель с внешним источником тепла содержит емкость с теплоносителем, внутри которой расположен теплообменник с камерой рабочего тела, при этом емкость соединена с радиатором и нагревателем теплоносителя с образованием замкнутых контуров горячего и холодного теплоносителя. Исполнительный механизм выполнен в виде цилиндра с полостью постоянного давления и полостью рабочего давления, соединенной с камерой рабочего тела. Теплообменник выполнен в виде трубок, отверстия которых соединены с емкостью теплоносителя. Контур горячего теплоносителя включает нагреватель, блок управления подачи горячего теплоносителя, трубопроводы. Контур холодного теплоносителя включает радиатор, блок управления подачи холодного теплоносителя, трубопроводы. В качестве теплоносителя использована вода, а в качестве рабочего тела использовано масло. Недостатком является большой вес двигателя при относительно невысокой его мощности, невысокая эффективность нагрева, большие габариты.

В качестве ближайшего аналога заявляемому изобретению используют систему преобразования тепловой энергии по патенту России на изобретение RU 2806951, F01K 27/00, 2023. Система содержит замкнутый контур с двумя компонентам внутри, одним компонентом является газ, а вторым компонентом является жидкость. В контур последовательно включены компрессор объемного сжатия, нагреватель, выполненный в виде подогреваемой снаружи емкости, расширитель. Рабочим телом в замкнутом контуре является газ, а жидкость используется в качестве поршней в компрессоре и расширителе. Компрессор выполнен в виде двух емкостей, частично заполненных жидкостью, емкости компрессора соединены верхней и нижней линиями сообщения. Обе линии сообщения емкостей компрессора соединены с охлаждающим устройством компрессора. На нижней линии сообщения емкостей компрессора установлен гидронасос, связанный через гидрораспределители со входом охлаждающего устройства компрессора, выход этого охлаждающего устройства через гидрораспределитель связан с верхней линией сообщения емкостей компрессора, концы которой соединены с рассеивателями жидкости, расположенными внутри емкостей компрессора в их верхних частях. Замкнутый контур на участке между компрессором и расширителем выполнен с разветвлением на две линии, на каждой из которых расположен свой нагреватель с внешним подводом тепла, связанный с расширителем. Нагреватели выполнены с возможностью попеременной подачи нагретого газа в расширитель. Расширитель выполнен в виде двух емкостей, частично заполненных жидкостью, на линии сообщения емкостей расширителя установлен гидромотор. Недостатком является невысокая эффективность нагрева, малая удельная массу на единицу мощности, являющаяся соотношением веса и мощности установки.

Технической задачей заявляемого изобретения является расширение арсенала средств, относящихся к системам преобразования энергии.

Техническим результатом является обеспечение указанного назначения за счет создания системы преобразования энергии с внешним подводом тепла, с высокой эффективностью нагрева газообразного рабочего тела.

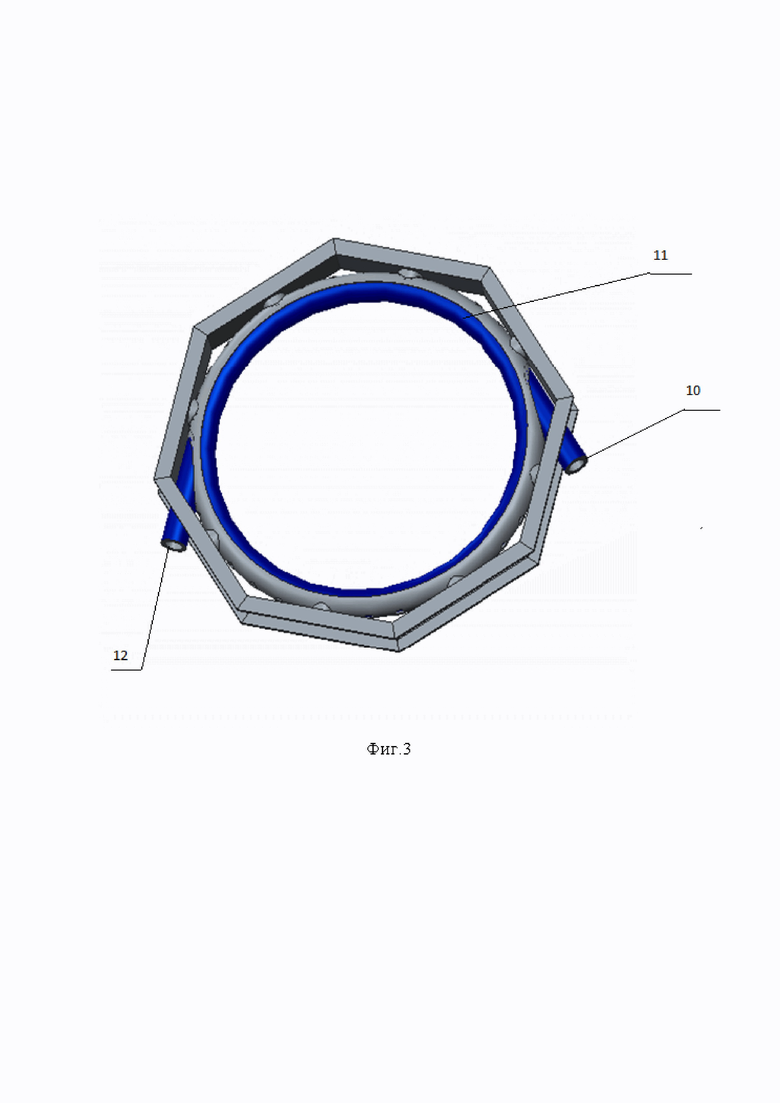

Технический результат достигается за счет того, что в системе преобразования тепловой энергии, содержащей замкнутый контур с двумя компонентам внутри, где одним компонентом является газ, а вторым компонентом является жидкость, в контур последовательно включены компрессор объемного сжатия, хотя бы один нагреватель с внешним подводом тепла и расширитель, рабочим телом в замкнутом контуре является газ, а жидкость используется в качестве поршней в компрессоре и расширителе, согласно изобретению, нагреватель выполнен в виде кольцевых трубчатых контуров, охватывающих с зазором корпус газового нагревателя, выполненного с внешним подводом топливного газа, кольцевые трубчатые контуры установлены с зазорами друг относительно друга, каждый кольцевой трубчатый контур является участком замкнутого контура и имеет входной канал и выходной патрубок, при этом ось входного канала расположена по касательной к продольной оси кольцевого канала, проходящего внутри кольцевого трубчатого контура.

Технический результат обеспечивается конструкцией нагревателя с внешним подводом тепла. Нагреватель включает секцию кольцевых трубчатых контуров, являющихся участками замкнутого контура системы преобразования тепловой энергии. Использование кольцевых контуров в нагревателе позволяет создать внутри них потоки газа, движущегося с высокой скоростью вокруг внешнего источника тепла. Внешним источником тепла является газовый нагреватель, конструкция которого обеспечивает равномерный нагрев всех кольцевых трубчатых контуров, расположенных снаружи вокруг него. За счет достижения высокой скорости движения газа в процессе его нагрева, повышается интенсивность теплообмена между поверхностью газового нагревателя и потоком газа, проходящим по внутреннему каналу кольцевого трубчатого контура, повышается такая характеристика, как число Нуссельта. За счет повышения интенсивности теплообмена значительно увеличивается скорость нагрева газа, уменьшается время, необходимое на его нагрев. Выполнение каждого кольцевого трубчатого контура нагревателя с собственным входным каналом и выходным патрубком позволяет постоянно поддерживать высокую скорость движения нагреваемого газа внутри этого контура. Наличие входного канала позволяет подавать новую порцию газа, предварительно сжатого в компрессоре, обладающего высокой начальной скоростью на входе взамен предыдущей порции газа, скорость которой понизилась в результате потерь при движении потока по кольцевому внутреннему каналу. Наличие выходного патрубка также позволяет поддерживать высокую скорость движения потока за счет возможности выпуска порции газа, прошедшей по кольцевому каналу, что обеспечивает возможность поступления на нагрев новой порции. Кроме того, входной канал, соединенный с выходом компрессора, позволяет подавать газ в кольцевой трубчатый контур под давлением, что и обеспечивает его высокую скорость движения во время нагрева. Расположение оси входного канала по касательной к продольной оси кольцевого канала, проходящего внутри кольцевого трубчатого контура, позволяет развить высокую скорость движения нагреваемому газу за счет создания направленного, кольцевого, беспрепятственного движения газового потока. Это позволяет избежать потерь механической энергии потока и давления, исключить местные сопротивления движению потока. Все это обеспечивает максимальную скорость потока, позволяющую значительно повысить интенсивность нагрева газа в нагревателе с внешним подводом тепла, получить высокую скорость его нагрева. Установка кольцевых трубчатых контуров с зазором относительно наружной поверхности цилиндрического корпуса газового нагревателя, и установка параллельно расположенных кольцевых трубчатых контуров с зазором друг относительно друга позволяют тепловому потоку от газового нагревателя наиболее полно отдавать тепло поверхности кольцевых трубчатых контуров, Обтекание их горячим воздухом со всех сторон снижает потери подводимого тепла, повышает эффективность нагрева газа внутри замкнутого контура. Таким образом, конструкция нагревателя с внешним подводом тепла позволяет обеспечить максимально высокую скорость нагрева газа внутри нагреваемого контура, снизить потери тепла от внешнего источника нагрева, повысить эффективность нагрева газа внутри системы преобразования тепла. Увеличение эффективности нагрева и скорости нагрева газа позволяют повысить эффективность работы расширителя и всей системы преобразования тепла.

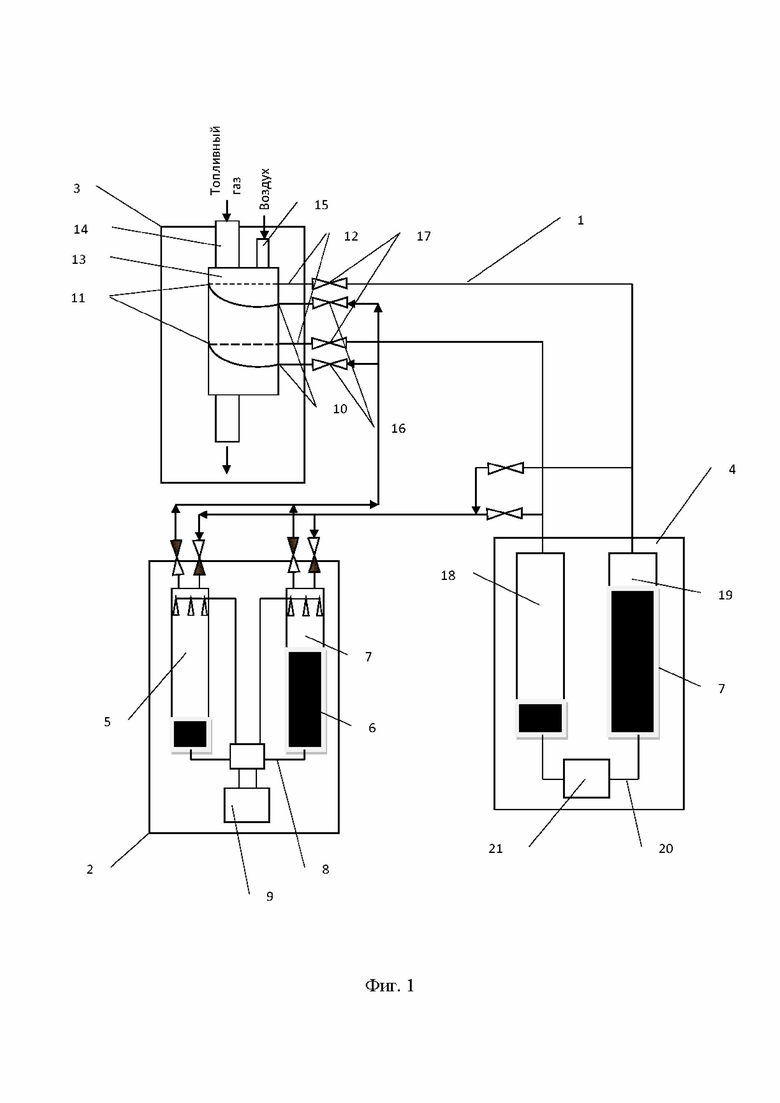

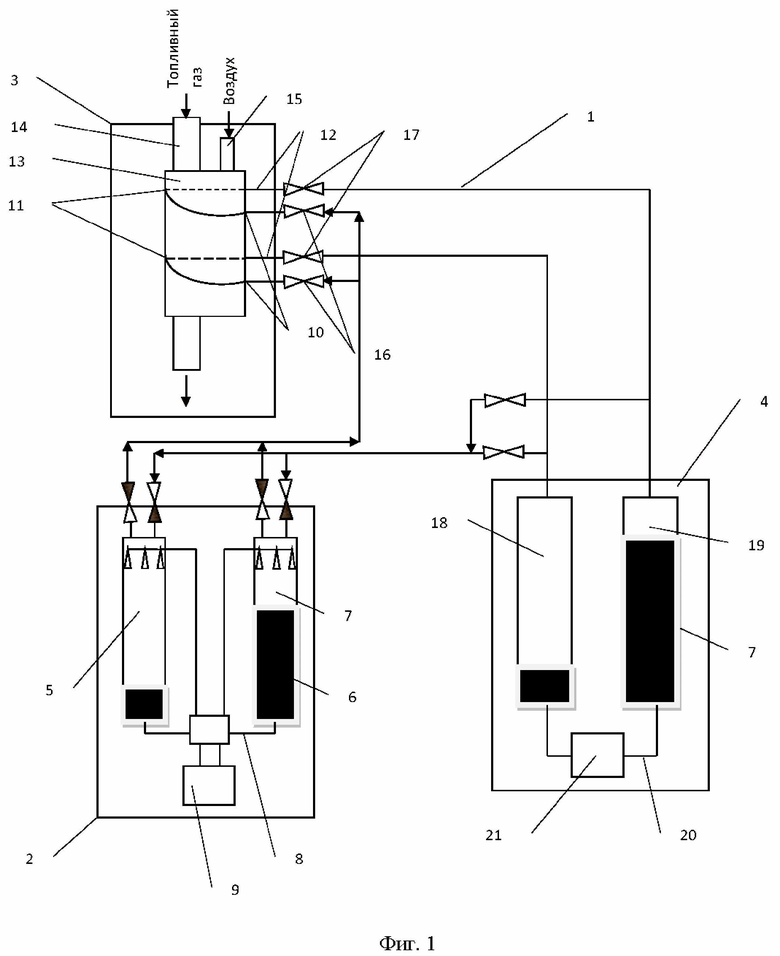

На фиг. 1 представлена общая схема системы преобразования энергии с внешним подводом тепла.

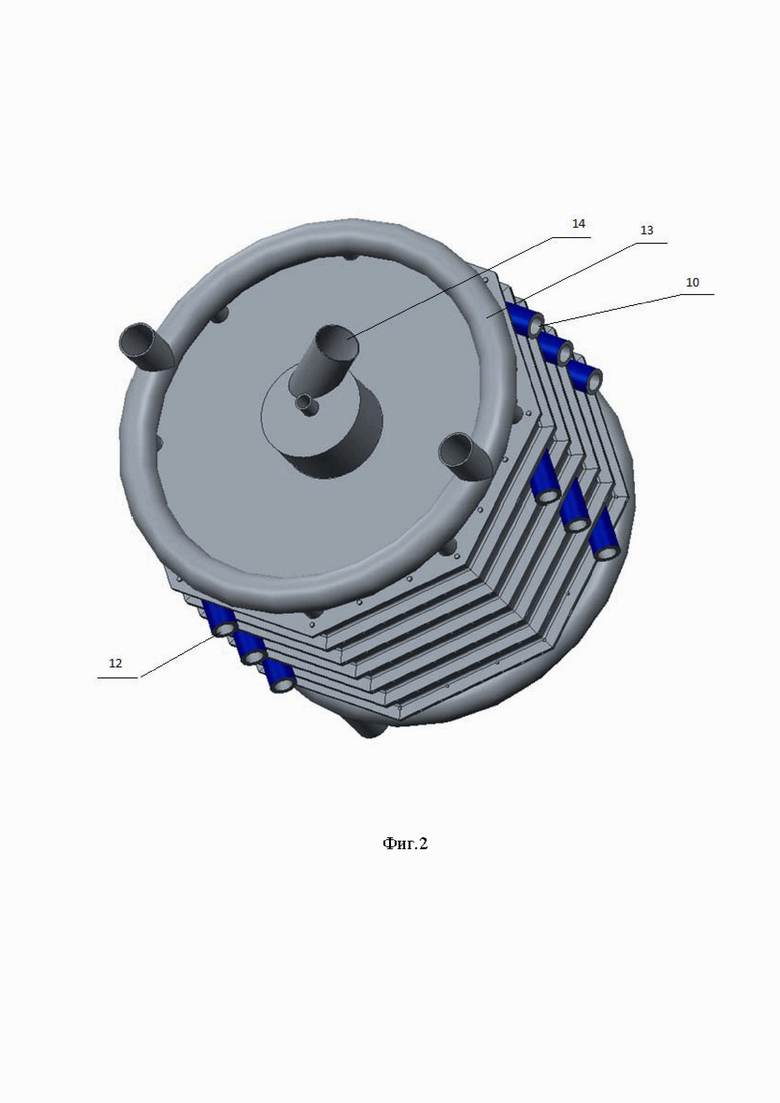

На фиг. 2 представлен общий вид нагревателя с внешним подводом тепла.

На фиг. 3 представлен кольцевой трубчатый контур нагревателя с внешним подводом тепла.

Система преобразования энергии с внешним подводом тепла содержит замкнутый контур 1, в который последовательно включены компрессор 2, нагреватель 3 с внешним подводом тепла, расширитель 4. В замкнутом контуре заключено рабочее тело, рабочим телом может являться любой благородный одноатомный газ, например, могут использовать аргон или смеси таких газов. Компрессор 2 состоит из двух вертикально ориентированных емкостей 5 и 6. Емкости компрессора 2 частично заполнены жидкостью 7, в качестве которой могут использовать гидравлическое масло. Или в зависимости от стадии процесса преобразования тепловой энергии одна из емкостей 5 или 6 может быть полностью заполнена жидкостью, а вторая в это время может не содержать жидкость. Емкости 5 и 6 соединены внизу трубопроводом 8, с установленными на нем устройствами перепуска жидкости и установленным на нем гидронасосом 9. Емкости 5 и 6 снабжены рассеивателями жидкости, связанными с охладителем жидкости, поступающей из гидронасоса 9. В замкнутом контуре 1 выход компрессора 2 соединен с входными каналами 10 кольцевых трубчатых контуров 11 нагревателя 3 с внешним подводом тепла. Выходные патрубки 12 кольцевых трубчатых контуров 11 нагревателя 3 соединены с входом расширителя 4. Кольцевые трубчатые контуры 11 расположены вокруг корпуса 13 газового нагревателя с образованием зазора между внешней поверхностью корпуса 13 и сторонами кольцевых трубчатых контуров 11, обращенных к этой поверхности. Кольцевые трубчатые контуры 11 расположены вокруг корпуса 13 параллельными кольцами, с зазором относительно друг друга между соседними контурами 11. Секция одного нагревателя 3 может содержать несколько кольцевых трубчатых контуров 11. Корпус 13 газового нагревателя выполнен с патрубком 14 подвода топливного газа, и патрубками 15 подвода воздуха. В качестве топливного газа может использоваться природный газ, например, метан, или иное низкокалорийное топливо с возможностью нагрева рабочего тела до 300°С. В корпусе 13 газового нагревателя 14 могут быть установлены газовые горелки (на чертеже не показаны), равномерно нагревающие всю поверхность корпуса 13. Ось каждого входного канала 10 расположена по касательной к продольной оси кольцевого канала, проходящего внутри кольцевого трубчатого контура 11. На входных каналах 10 установлены клапаны 16, на выходных патрубках 12 установлены клапаны 17. Выходы кольцевых трубчатых контуров 11 соединены с входом в расширитель 4. В качестве расширителя 4 используют жидкопоршневой детандер. Расширитель 4 состоит из двух вертикально ориентированных емкостей 18 и 19. Емкости расширителя 4 частично заполнены гидравлическим маслом 7, выполняющим роль жидкостного поршня. Или в зависимости от стадии процесса преобразования тепловой энергии одна из емкостей 18 или 19 может быть полностью заполнена жидкостью, а вторая в это время может не содержать жидкость. Расширитель 4 находится в вакууме для теплоизоляции (на чертеже не показано). Емкости 18 и 19 соединены внизу трубопроводом 20, в котором установлен гидромотор 21. Каждая из емкостей 18 и 19 соединена с линией подвода газа из нагревателя 3. Выход каждой из емкостей 18 и 19 соединен с основной линией замкнутого контура 1. На входах и выходах газа из емкостей 18 и 19 установлены обратные клапаны.

Система преобразования тепловой энергии с внешним тепла работает следующим образом.

При запуске системы давление во всех ее частях одинаково. Во время рабочего цикла одноатомный газ, в качестве которого используют, например, аргон сжимается, нагревается, расширяется, совершает работу. Для сжатия газ направляют в компрессор 2 включают гидронасос 9. Гидронасосом 9 перекачивают гидравлическое масло 7 из емкости 6 в емкость 5, пропуская его через охлаждающее устройство. В емкости 5 охлажденное масло разбрызгивается через рассеиватель жидкости, проходит в виде струй и капель вертикально внутри емкости 5 охлаждая при этом находящийся внутри газ, и осаждается на дно емкости 5. По мере накопления масла, его уровень поднимается, газ, находящийся над маслом 7 сжимается, его давление увеличивается, через клапан газ вытесняется в магистраль замкнутого контура 1 под давлением 137 бар. Масло 7 доходит до верхнего уровня в емкости 5, далее датчик уровня переключает работу гидронасоса 9 в обратную сторону, при этом вал насоса 9 сохраняет направление вращения, но перекачивает жидкость 7 в обратном направлении - из емкости 5 в емкость 6. Процесс повторяется в обратном направлении. Направление вращения вала обеспечивается работой системы управления гидронасосом 9. Далее сжатый в компрессоре 2 газ направляют в нагреватель 3 и через клапаны 16 подают во входные каналы 10 кольцевых трубчатых контуров 11 нагревателя 3 замкнутого контура 1 при температуре -63°С. В патрубки 14 подвода топливного газа, расположенные на корпусе 13 газового нагревателя подают топливный газ, например метан, в патрубки 15подают воздух. Внутри корпуса 13 происходит сгорание топливного газа, проходящего через газовые горелки (на чертеже не показны), равномерно расположенные во внутреннем пространстве. Происходит равномерный нагрев поверхности корпуса 13 и равномерный нагрев всех кольцевых трубчатых контуров 11, охватывающих с зазором корпус 13. Аргон, являющийся рабочим телом в замкнутом контуре 1, заходя под давлением по касательной к осям кольцевых трубчатых контуров 11 движется внутри кольцевых каналов с большой скоростью. Нагрев газа до температуры 300°С достигается за 1 - 1,14 секунды. В кольцевые трубчатые контуры 11 газ подают через клапаны 16 на входных каналах 10, газ во время нагрева совершает несколько витков по кольцевым каналам внутри кольцевых трубчатых контуров 11, далее газ через клапаны 17 выходных патрубков 12 выпускают в трубопровод замкнутого контура 1 и подают нагревшийся газ на расширитель 4. Вновь открывают клапаны 16 и подают в кольцевые трубчатые контуров 11 новую порцию аргона, которая быстро нагревается при движении с большой скоростью до необходимой температуры. При этом благодаря быстрой смене порций в кольцевых контурах 11 у аргона не снижается скорость нагрева, благодаря чему резко повышается эффективность нагрева газа в системе и эффективность всей работы системы преобразования тепловой энергии. Далее подают нагретое рабочее тело в расширитель 4, попеременно открывая клапаны 17 выходных патрубков 12 и с определенной расчетной частотой выпуская нагретый газ из каждого кольцевого трубчатого контура 11. Нагретый до 300°С газ, попадая в емкость 18 расширителя 4, начинает передавливать гидравлическое масло 7 по трубопроводу 20 в емкость 19, при этом происходит вращение вала гидромотора 21. По мере снижения уровня масла 7 в емкости 18 снижается давление газа. Объем емкости 18 рассчитывают таким образом, чтобы при достижении маслом 7 нижнего уровня давление газа с величины в 350 бар опускалось до значения 25 бар. При достижении нижнего уровня масла в емкости 18, переключают соответствующие клапаны для выхода газа в магистраль замкнутого контура 1 с давлением 25 бар и для поступления газа под давлением 350 бар в емкость 19. Поступивший под давлением газ передавливает масло в емкость 18, совершая работу по вращению вала гидромотора 21. При этом вал гидромотора 21 не меняет направление вращения, но при подаче управляющего сигнала от системы управления изменяется направление потока жидкости 7. В расширителе 4 давление газа преобразуется в механическую работу. Далее рабочий цикл повторяется. При работе системы происходит интенсивный теплообмен между корпусом 13 газового нагревателя и поверхностью кольцевых трубчатых контуров 11. При этом значительно возрастает число Нуссельта, характеризующее интенсивность конвективного теплообмена между поверхностью тела и потоком газа, что позволяет снизить удельную массу системы на единицу мощности до значения 8 кг/кВт при мощности в 500 кВт.

Таким образом, заявляемое изобретение позволяет расширить арсенала средств, относящихся к системам преобразования энергии за счет создания системы преобразования энергии с внешним подводом тепла, с высокой эффективностью нагрева газообразного рабочего тела.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система преобразования тепловой энергии | 2023 |

|

RU2806951C1 |

| ТЕПЛОНАСОСНАЯ ЭНЕРГОСНАБЖАЮЩАЯ УСТАНОВКА | 2012 |

|

RU2533278C2 |

| Замкнутый энергетический цикл и тепловой двигатель для его осуществления | 2022 |

|

RU2778186C1 |

| Способ преобразования тепловой энергии | 2021 |

|

RU2773086C1 |

| Космическая энергетическая установка с машинным преобразованием энергии | 2020 |

|

RU2757148C1 |

| Замкнутый энергетический цикл | 2020 |

|

RU2747894C1 |

| ТЕПЛОВАЯ МАШИНА С ВНЕШНИМ ПОДВОДОМ ТЕПЛА | 1992 |

|

RU2014481C1 |

| МНОГОЦИЛИНДРОВАЯ ТУРБИНА ОБЪЕМНОГО РАСШИРЕНИЯ | 2004 |

|

RU2362881C2 |

| ТЕПЛОВАЯ МАШИНА | 1991 |

|

RU2040106C1 |

| ОРГАНИЧЕСКИЙ ЦИКЛ РЭНКИНА ДЛЯ ПРЕОБРАЗОВАНИЯ СБРОСНОГО ТЕПЛА ИСТОЧНИКА ТЕПЛА В МЕХАНИЧЕСКУЮ ЭНЕРГИЮ И СИСТЕМА ОХЛАЖДЕНИЯ, ИСПОЛЬЗУЮЩАЯ ТАКОЙ ЦИКЛ | 2016 |

|

RU2701973C1 |

Изобретение относится к тепловым машинам: двигателям с внешним подводом тепла, преобразующим тепловую энергию внешнего источника в иной вид энергии с совершением полезной работы. Расширение арсенала средств, относящихся к системам преобразования энергии, обеспечивается за счет создания системы преобразования энергии с внешним подводом тепла, с высокой эффективностью нагрева газообразного рабочего тела. Система преобразования тепловой энергии содержит замкнутый контур с двумя компонентам внутри, одним компонентом является газ, а вторым компонентом является жидкость. В контур последовательно включены компрессор объемного сжатия, снабжённый охладителем жидкости, хотя бы один нагреватель с внешним подводом тепла и расширитель. Рабочим телом в замкнутом контуре является газ, а жидкость используется в качестве поршней в компрессоре и расширителе. Нагреватель выполнен в виде кольцевых трубчатых контуров, охватывающих с зазором корпус газового нагревателя с внешним подводом топливного газа. Кольцевые трубчатые контуры установлены с зазорами друг относительно друга, каждый кольцевой трубчатый контур является участком замкнутого контура и имеет входной канал и выходной патрубок. Ось входного канала расположена по касательной к продольной оси кольцевого канала, проходящего внутри кольцевого трубчатого контура. 3 ил.

Система преобразования тепловой энергии, содержащая замкнутый контур с двумя компонентам внутри, одним компонентом является газ, а вторым компонентом является жидкость, в контур последовательно включены компрессор объемного сжатия, снабженный охладителем жидкости, хотя бы один нагреватель с внешним подводом тепла и расширитель, рабочим телом в замкнутом контуре является газ, а жидкость используется в качестве поршней в компрессоре и расширителе, отличающаяся тем, что нагреватель выполнен в виде кольцевых трубчатых контуров, охватывающих с зазором корпус газового нагревателя, выполненного с внешним подводом топливного газа, кольцевые трубчатые контуры установлены с зазорами друг относительно друга, каждый кольцевой трубчатый контур является участком замкнутого контура и имеет входной канал и выходной патрубок, при этом ось входного канала расположена по касательной к продольной оси кольцевого канала, проходящего внутри кольцевого трубчатого контура.

| Система преобразования тепловой энергии | 2023 |

|

RU2806951C1 |

| Замкнутый энергетический цикл | 2020 |

|

RU2747894C1 |

| ДВИГАТЕЛЬ С ВНЕШНИМ ПОДВОДОМ ТЕПЛА | 2003 |

|

RU2246021C2 |

Авторы

Даты

2025-01-28—Публикация

2024-07-03—Подача