Изобретение относится к теплоэнергетике и может быть использовано в тепловых и теплогидравлических электростанциях с непосредственной выработкой постоянного тока высокого напряжения для дальней транспортировки, в автономных электростанциях, а также в холодильных установках.

Известна тепловая машина, содержащая компрессор, регулятор, нагреватель, охладитель, рабочее тело, смазывающее вещество и устройство для отвода энергии от рабочего тела. Термодинамический цикл этой установки приближается к циклу Карно за счет многоступенчатого сжатия газа с промежуточным охлаждением, использования регенеративного нагрева рабочего газа и многоступенчатого расширения в турбинах (использующихся в качестве устройства для отвода энергии от рабочего тела) с промежуточным нагревом. Турбины вращают компрессоры и электрогенератор.

К недостаткам данной машины можно отнести сложность и значительную стоимость, которая не окупается экономией топлива, использование турбин в высокотемпературной части контура, что ограничивает рабочую температуру, что снижает термический КПД цикла и одновременно ресурс установки, последовательное соединение турбин, что требует высокого начального давления, а следовательно, повышает опасность эксплуатации, использование значительного количества теплообменников, что увеличивает аэродинамические потери и повышает металлоемкость, что особенно существенно в высокотемпературной части контура, где используются дорогие жаростойкие и коррозионностойкие материалы, наличие электрогенератора, трансформаторов, выпрямителя, что приводит к потерям выработанной механической энергии, удорожает энергоустановку и ее эксплуатацию.

Поставлена задача устранить эти недостатки в основном за счет упрощения конструкции.

Эта задача решена изобретением.

Тепловая машина, содержащая компрессор, регенератор, нагреватель, охладитель, рабочее тело, смазывающее вещество и устройство для отвода энергии от рабочего тела, согласно изобретению снабжена источником постоянного напряжения с двумя полюсами, нагрузочным сопротивлением и оболочкой из токопроводящего материала, в качестве рабочего тела и смазывающего вещества использована взвесь твердого вещества в газе, при этом устройство для отвода энергии выполнено в виде трубы из диэлектрика, перекрытой с обоих торцов решетками из токопроводящего материала, причем первая по ходу перемещения рабочего тела подключена к одному полюсу источника постоянного напряжения, вторая размещена в оболочке из токопроводящего материала, а внешняя поверхность последней соединена с другим полюсом источника постоянного напряжения через нагрузочное сопротивление. Труба предпочтительно выполнена конфузорно-диффузорной.

В качестве твердого вещества взвеси предпочтительно использован графит. Массовое соотношение графита и газа во взвеси предпочтительно составляет (40-60):1.

В предпочтительном варианте исполнения тепловая машина снабжена металлическими кольцами и резисторами, при этом труба из диэлектрика размещена в металлических кольцах, а последние соединены между собой резисторами, причем одно из крайних колец заземлено, а другое электрически связано с внешней поверхностью оболочки.

Размер частиц твердого вещества должен быть достаточно мал, чтобы частицы не подвергались седиментации во время работы машины, например, со средним радиусом инерции 1 ˙ 10-3-1 μ. В качестве газа может быть выбран любой инертный с точки зрения работы в машине газ с температурами фазовых переходов, удобными для температурного интервала работы машины (например, для машины, предназначенной для работы в качестве холодильника, азот, гелий и др.).

В качестве твердого вещества выбирают вещество, способное выполнять функцию смазки, например графит, дисульфид молибдена.

Использование в качестве рабочего тела взвеси твердого вещества (графита) в газе позволяет осуществить квазиизометрический процесс без многоступенчатости его выполнения (как в прототипе) за счет обратимой передачи тепла от частиц твердого тела к газу и обратно. Эти частицы служат как бы аккумуляторами тепла. Следовательно, упрощается конструкция машины.

Если рабочее тело выполняет и функцию смазывающего вещества, это упрощает обслуживание машины. Труба, перекрытая с обоих торцов решетками из токопроводящего материалы, является устройством для отвода энергии от рабочего тела, в частности с частиц твердого вещества. Рабочее тело, сжатое компрессором, перемещается по направлению к первой решетке (по ходу перемещения рабочего тела), подключенной к одному полюсу источника постоянного напряжения. В качестве решетки может быть использована любая совокупность беспорядочно или упорядоченно связанных между собой нитей из токопроводящего материала, например металла меди, стали, вольфрама. Рабочее тело должно проходить через решетку. При прохождении через решетку частицы твердого тела соприкасаются с решеткой, получая заряд.

Труба должна быть выполнена из диэлектрика, чтобы обеспечить электростатическое взаимодействие частиц с присоединенной к другому полюсу источника постоянного напряжения оболочкой, а также исключить или уменьшить снятие заряда с частиц внутренней поверхностью канала. Труба предпочтительно выполнена конфузорно-диффузорной. Такое выполнение трубы обеспечивает наиболее благоприятные гидродинамические условия перемещения газа в канале. Труба предпочтительно размещена в металлических кольцах, соединенных между собой резисторами, причем одно из крайних колец заземлено, а другое электрически связано с внешней поверхностью оболочки. Такой узел создает электростатическое поле, удерживающее частицы твердого тела в относительно узкой области, что уменьшает их трение о поверхность канала.

Вторая решетка из токопроводящего материала служит для съема заряда с частиц твердого вещества при их прохождении через решетку. Она электрически замкнута на внутреннюю поверхность оболочки из токопроводящего материала и вследствие постоянного непрерывного перехода зарядов на внешнюю поверхность сферы имеет постоянный (близкий к нулю) потенциал. Внешняя поверхность сферы замкнута с другим полюсом источника постоянного напряжения (например, заземленным) через нагрузочное сопротивление, при прохождении через которое электрический ток совершает работу. Таким образом, вышеуказанная труба и другие связанные с ней конструктивные элементы обеспечивают отвод энергии от рабочего тела.

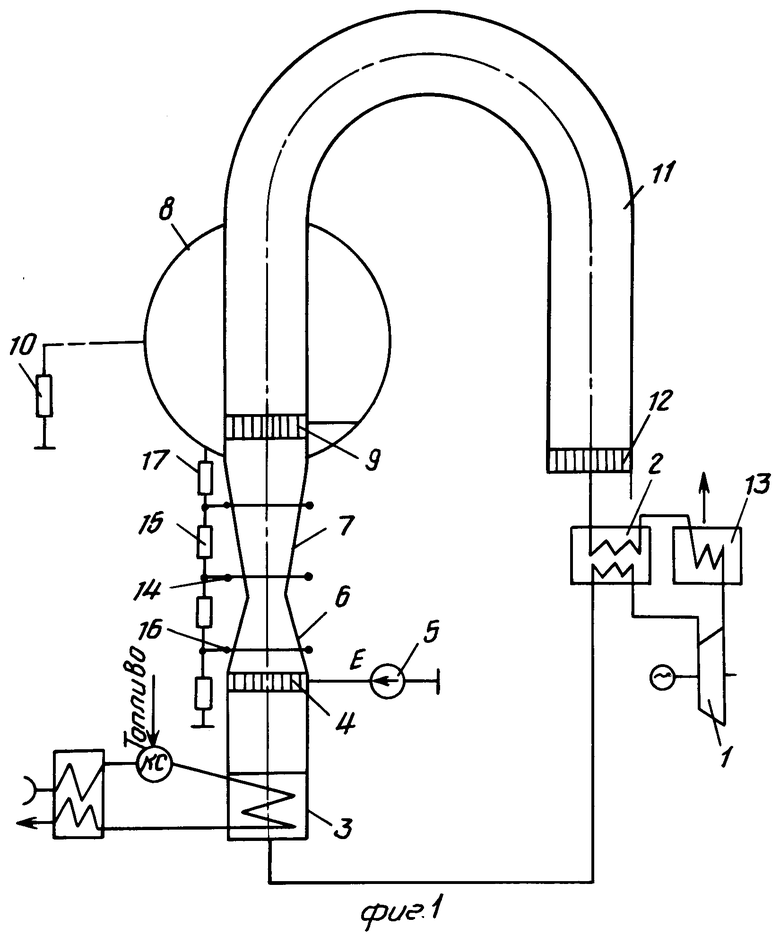

Примеры выполнения машины показаны на фиг.1 и 2.

Машина содержит компрессор 1, который может быть приведен в движение гидротурбиной или электромотором, регенератор 2, нагреватель-теплообменник 3, зарядную решетку 4, связанную с одним полюсом источника 5 постоянного напряжения, выполненную из диэлектрика трубу с конфузором 6, диффузором 7. Тепловая машина содержит также оболочку-сферу 8 из металла с размещенной в ней решеткой 9, электрически связанной с внутренней поверхностью сферы 8. Внешняя поверхность сферы соединена с другим полюсом источника постоянного напряжения через нагрузочное сопротивление 10. Кроме того, тепловая машина содержит возвратный канал 11, внутри которого расположена решетка 12 съема заряда. Возвратный канал 11 связан с регенератором 2 и охладителем 13 и далее с входом компрессора 1. Выполненная из диэлектрика труба размещена в металлических кольцах 14, соединенных между собой резисторами 15. Крайнее кольцо 16 заземлено, а крайнее кольцо 17 связано с внешней поверхностью оболочки 8.

На фиг. 2 изображен вариант тепловой машины, которая может работать как холодильник.

Машина содержит компрессор 1 с приводом 18, охладитель 13, регенератор 2, зарядную решетку 4, связанную с одним полюсом источника 5 постоянного напряжения, выполненную из диэлектрика расширительную трубу 19, металлическую оболочку-сферу 8, соединенную с расположенной внутри нее решеткой 9, электрически связанной с внутренней поверхностью сферы 8. Внешняя поверхность сферы соединена с другим полюсом источника постоянного напряжения через нагрузочное сопротивление 10. Выход трубы 19 связан через трубопровод 20 с теплообменником 21, через который подводится к машине снимаемое тепло. Теплообменник подключен параллельно холодной стороне регенератора 2. Работа снимается с холодильной машины в форме постоянного тока и используется потребителем.

Работает машина по фиг.1 следующим образом.

Смесь инертного газа с пылевыми частицами твердой смазки (например графита) поступает на вход компрессора 1 (например, винтового, нечувствительного к запыленности газа). В процессе сжатия газовая компонента смеси нагревается, одновременно происходит поглощение тепла сжатия пылевыми частицами, в результате чего температура смеси изменяется мало (4.6 К вместо 200), т.е. реализуется термодинамический процесс, близкий к изотермическому, с минимальной затратой работы. Сжатая смесь последовательно поступает в регенератор 2 и теплообменник-нагреватель 3, где смесь нагревается до рабочей температуры расширения. Одновременно к теплообменнику-нагревателю 3 подводится электрическое напряжение, за счет чего частицы пыли приобретают электрический заряд.

Далее смесь проходит через зарядную решетку 4, где за счет внешнего источника 5 напряжения происходит дополнительный заряд частиц пыли. Смесь подается в конфузор 6, где происходит ее ускорение, при этом потенциальная энергия газа преобразуется в кинетическую энергию смеси (в основном энергию твердых частиц, так как их масса примерно в 50 раз больше массы газа в единице объема). Одновременно в процессе расширения происходит процесс передачи тепла от нагретых твердых частиц охлаждающемуся в процессе расширения газу, за счет чего его температура изменяется мало и процесс расширения приближается к изотермическому, обеспечивая максимальную работу расширения.

Значительная скорость процесса теплообмена обеспечивается развитой поверхностью частиц и их проскальзыванием относительно газовой компоненты при разгоне газа (за счет проскальзывания повышается коэффициент теплоотдачи). Проскальзывание возникает за счет воздействия электрического поля заряженной сферы 8 на заряженные частицы, не действующего на нейтральный газ.

В целом комбинация из двух изотермических процессов с регенерацией позволяет реализовать термодинамический процесс, близкий к циклу Карно, отсутствие жидкой компоненты снимает ограничения по верхней температуре цикла

t ≈ 3000 К) и КПД.

≈ 3000 К) и КПД.

КПД определяется для цикла Карно в основном верхней температурой цикла и ограничивается конструкционными материалами, работающими при высоких температурах. С другой стороны, все конструктивные элементы, работающие при высокой температуре, неподвижны, работают при низком давлении и соответственно при малых механических нагрузках.

Смесь с высокой скоростью поступает в рабочий диффузор 7. Заряженные частицы, преодолевая за счет запаса кинетической энергии силы электростатического отталкивания, поступают внутрь металлической сферы 8, где передают свой заряд решетке 9, электрически соединенной с внутренней поверхностью сферы 8.

Трение твердых частиц о стенки трубы предотвращается периодически установленными по длине канала заряженными одноименно с частицами металлическими кольцами 14, обеспечивающими фокусировку частиц в пучок. Кольца соединены резисторами 15 в цепь, с одной стороны соединенную со сферой 8, с другой стороны заземленную, что позволяет избежать неравномерностей напряженности электрического поля в зависимости от флуктуаций параметров диэлектрика трубы. Система колец позволяет повысить КПД за счет устранения трения частиц о стенки трубы и повысить его электрическую прочность за счет выравнивания напряженности поля по длине и периметру канала.

Заряды за счет взаимного отталкивания перетекают на внешнюю поверхность сферы 8, откуда могут передаваться в высоковольтную линию постоянного тока для передачи на дальнее расстояние потребителю. Частицы, в основном потерявшие заряд, потоком газа по возвратному каналу 11 подаются к решетке 12, где с них снимается остаточный заряд, не снятый на решетке 9. Решетка 12 может быть электрически соединена с нагревателем 3, где происходит первоначальный заряд частиц. Смесь поступает в регенератор 2, где передает тепло смеси, выходящей из компрессора. Далее смесь поступает в охладитель 13, где в окружающую среду сбрасывается тепло, количество которого равно теплу сжигания. Температура смеси приобретает исходную величину и смесь подается в компрессор, замыкая цикл.

Холодильная машина по фиг.2 работает следующим образом.

Взвесь твердой смазки (Mo2S или графита) в газе поступает на вход компрессора 1, в котором газ сжимается. Тепло сжатия поглощается твердыми частицами. За счет большой массы твердого порошка (40.60 кг на 1 кг газа) в целом смесь нагревается мало, т.е. процесс близок к изотермическому, при котором работа сжатия минимальная. Смесь поступает в охладитель 13, где передает тепло среде, и в регенератор 2, где охлаждается до температуры расширения. Смесь проходит через зарядную решетку 4, где твердые частицы приобретают электрический заряд, и подается в расширительную трубу 19, в которой проводится процесс разгона газа, сопровождающийся снижением температуры. В процессе разгона тепло переходит от твердых частиц к расширяющемуся газу, что приводит к уменьшению перепада температур, т.е. приближает процесс к изотермическому, обеспечивающему максимальную работу расширения. Смесь поступает внутрь заряженной сферы 8. Заряженные частицы преодолевают силы электростатического отталкивания сферы, т.е. совершается работа, снимаемая со сферы в виде постоянного электрического тока.

Охлажденная смесь поступает в регенератор 2 и теплообменник 21, в котором в контур вводится теплота от охлаждаемых объектов. После регенеративного нагрева части смеси и нагрева от тепла охлаждаемых объектов другой ее части весь расход смеси поступает в компрессор 1, замыкая цикл.

Таким образом, предложенная тепловая машина имеет более простую конструкцию, чем известная.

Использование: в теплоэнергетике, в двигателях, основанных на преобразовании тепловой энергии в механическую работу. Сущность изобретения: тепловая машина содержит компрессор, регенератор, нагреватель, охладитель, рабочее тело, смазывающее вещество и устройство для отвода энергии от рабочего тела, снабжена источником постоянного напряжения с двумя полюсами, нагрузочным сопротивлением и оболочкой из токопроводящего материала. В качестве рабочего тела и смазывающего вещества использована взвесь твердого вещества в газе. Устройство для отвода энергии выполнено в виде трубы из диэлектрика, перекрытой с обоих торцов решетками из токопроводящего материала, причем первая по ходу перемещения рабочего тела подключена к одному полюсу источника постоянного напряжения, вторая размещена в оболочке из токопроводящего материала, а внешняя поверхность последней соединена с другим полюсом источника постоянного напряжения через загрузочное сопротивление. 4 з.п. ф-лы, 2 ил.

| Кириллин В.А., Сычев В.В., Шейндлин А.Е | |||

| "Техническая термодинамика" | |||

| М.: Энергоиздат, 1968, с.316, рис.10-30. |

Авторы

Даты

1995-07-20—Публикация

1991-11-25—Подача