Изобретение относится к области приборостроения, в частности, к устройствам для измерения отношения абсолютных давлений.

Известен датчик отношения абсолютных давлений (далее - датчик), содержащий входное сопло, вход которого соединен с источником большего из двух сравниваемых давлений, например, с полостью за компрессором через регулировочный элемент. Соосно входному соплу установлено приемное - выходное сопло, выход которого соединен, например, с управляющим каналом струйного усилителя. Межсопловая камера (полость между входным и выходным соплами) расположена в корпусе датчика и соединена с источником меньшего из двух сравниваемых давлений (см. Трехвальный ТРДД Д18Т. Руководство по технической эксплуатации 18Т.00.00.000РЭ. Раздел 075.30.01 «Автоматы управления клапанами 4017.7, 4017.13», стр. 1-10, издательство ЗМКБ «Прогресс», 1990 г.).

Недостатком данного датчика является достаточно высокая чувствительность устройства к абразивному износу в процессе эксплуатации, связанная с потерей его работоспособности.

Известен также датчик, содержащий входное сопло, вход которого соединен с источником большего из двух сравниваемых давлений, соосно с ним расположено выходное сопло, межсопловую камеру, соединенную с источником меньшего из двух сравниваемых давлений (см. патент США № 3489009, Кл. 73-388, G01L7/00, заявлен 09.05.1968 г.).

Недостатком данного датчика является высокая чувствительность к абразивному пылевому износу приемной части приемного сопла частицами пыли при обдуве приемной части приемного сопла потоком воздуха со сверхзвуковой скоростью, имеющим высокую температуру, что ведет со временем к абразивному пылевому износу входной части приемного сопла. Абразивный пылевой износ (изменение геометрии) снижает точность работы датчика (больше износ - больше погрешность), требует его ремонта - замены приемного сопла (при достижении граничного допустимого значения износа), ограничивает ресурс датчика в САУ ГТД.

Наиболее близким техническим решением является датчик отношения абсолютных давлений, содержащий входное сопло с каналом высокого давления и приемное сопло с выходным каналом, которые соосно установлены в корпусе, имеющем отверстие для соединения подводящим трубопроводом низкого давления (см. авторское свидетельство СССР № 1363946, кл. G01L15/00, заявленного 06.01.1986 г.).

Недостатком данного датчика является высокая чувствительность к абразивному пылевому износу приемной части приемного сопла датчика. Обдув со сверхзвуковой скоростью приемной части приемного сопла запыленным воздухом, имеющим высокую температуру, ведет к абразивному пылевому износу входной части приемного сопла. Геометрия входной части приемного сопла меняется и меняется переходная характеристика датчика. Изменяются величины отношения давлений π' и π'', при которых датчик формирует выходной сигнал в виде повышенного или пониженного уровня давления РВЫХ при увеличении (π') или при уменьшении (π'') степени отношения абсолютных давлений

где

Р1 - абсолютное давление в канале подвода воздуха низкого давления;

Р2 - абсолютное давление в канале подвода воздуха высокого давления;

- отношение абсолютных давлений π' и величина давления Р2' в момент сработки датчика при повышении давления Р2;

- отношение абсолютных давлений π' и величина давления Р2' в момент сработки датчика при повышении давления Р2;

- отношение абсолютных давлений π'' и величина давления Р2'' в момент сработки датчика при понижении давления Р2.

- отношение абсолютных давлений π'' и величина давления Р2'' в момент сработки датчика при понижении давления Р2.

Сработка датчика - резкое понижение уровня давления РВЫХ в приемном сопле (с РВЫХ=(0,85...0,95)*Р2 до (0,4...0,6)*Р2) при увеличении π или резкое повышение уровня давления РВЫХ в приемном сопле (с РВЫХ=(0,4...0,6)*Р2 до (0,85...0,95)*Р2) при уменьшении π.

РВЫХ - давление в приемном сопле датчика.

Г = ( π' - π'') - величина гистерезиса датчика.

В результате абразивного износа изменяются размеры приемной части приемного сопла датчика. Точность работы датчика ухудшается. Величина Г при абразивном износе приемного сопла уменьшается, становится ниже допустимого предела (это обычно не менее 0,25).

Абразивный пылевой износ снижает точность, ограничивает ресурс датчика, требует его периодического ремонта - замену изношенного приемного сопла датчика.

Техническим результатом, на достижение которого направлено изобретение, является создание датчика отношения абсолютных давлений менее (по газодинамическим параметрам) чувствительного к абразивному пылевому износу сверхзвуковым, высокотемпературным потоком воздуха, содержащим частицы пыли, что повышает точность и надежность датчика, увеличивает его ресурс.

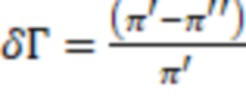

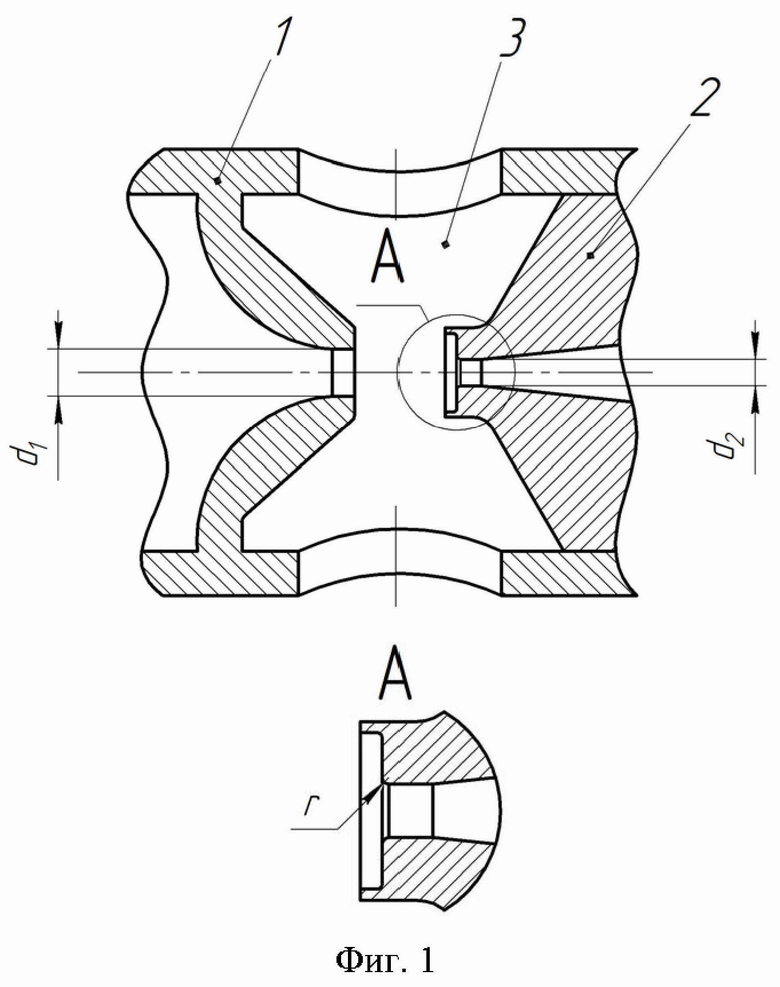

Для достижения указанного технического результата в датчике отношения абсолютных давлений, содержащем входное сопло 1 с диаметром d1, соединенное с каналом подвода высокого давления, приемное сопло с диаметром d2, соединенное с выходным каналом, причем сопла соосно установлены в корпусе, межсопловую камеру, соединенную с каналом подвода низкого давления, при этом отверстие приемного сопла выполнено диаметром d2 равным d2=0,61*d1 и входная часть приемного сопла выполнена со скругленной входной кромкой радиусом r=0,1*d1.

Такое исполнение датчика позволяет стабилизировать расход воздуха через приемное сопло в процессе работы датчика (при его абразивном пылевом износе) за счет стабилизации расходной характеристики приемного сопла. Введение скругления входной кромки приемного сопла стабилизирует:

- расходную характеристику. Снижает изменение расхода через приемное сопло при абразивном пылевом износе острой кромки примерно до r=0,4*d1, что снижает изменение коэффициента сопротивления ζВХ сопла примерно с 0,5 до 0,1 (см. В.Н.Дмитриев, В.Г.Градецкий Основы пневмоавтоматики. М, «Машиностроение», 1973, стр. 34, Рис.12 а);

- коэффициент расхода μ=(1+ζВХ)-0,5 приемного сопла в процессе абразивного пылевого износа с 0,82...1,0 до 0,95…1,0 (см. В.Н.Дмитриев, В.Г.Градецкий Основы пневмоавтоматики. М, «Машиностроение», 1973, стр. 33, формула (6)).

Таким образом, при абразивном пылевом износе, уменьшается степень изменения коэффициента расхода приемного сопла со скругленной входной кромкой радиусом r=0,1*d1.

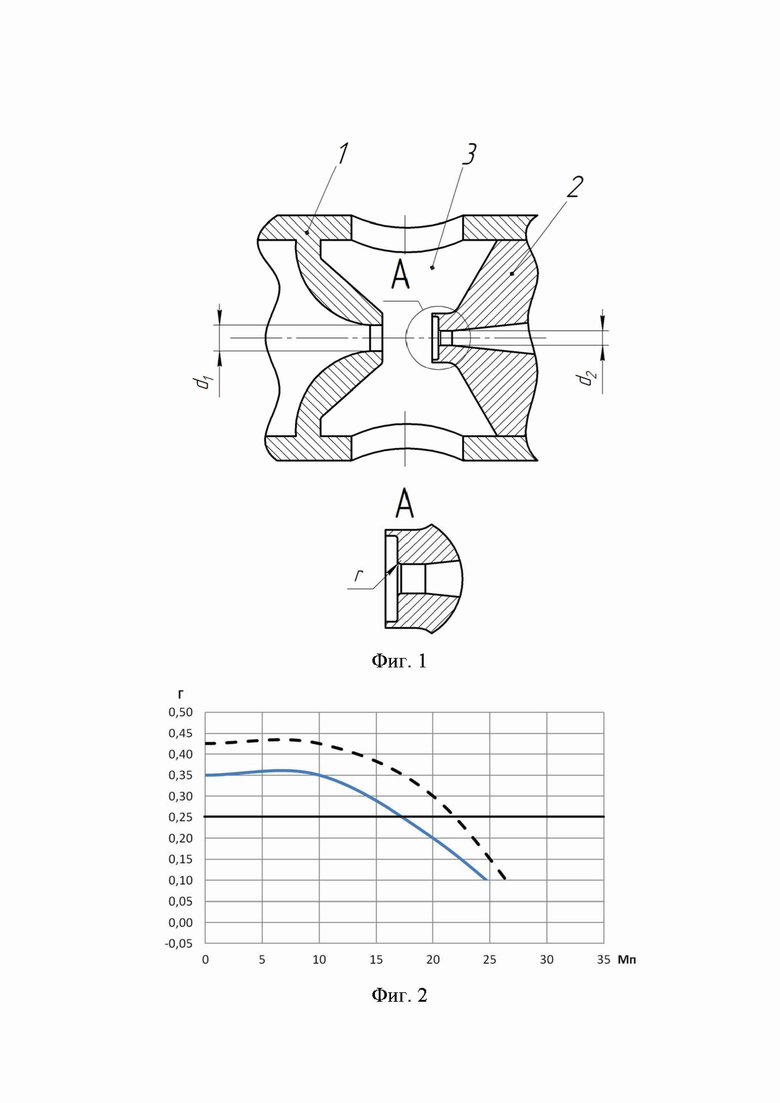

Предлагаемый датчик представлен на чертежах фиг.1, 2, где на фиг.1 представлен чертеж предлагаемого датчика, на фиг.2 представлены зафиксированные зависимости изменения гистерезиса Г от количества пыли, прошедшей через датчик, и описан ниже.

Датчик содержит входное сопло 1 с каналом подвода воздуха высокого давления (например, из полости за компрессором) от источника большего из двух сравниваемых давлений, приемное сопло 2 с выходным каналом соосно установленное в корпусе с входным соплом 1. Выход приемного сопла 2 может быть соединен с управляющим каналом струйного усилителя (на чертежах не показан). Межсопловая полость 3, в корпусе между соплами 1 и 2, соединена с источником меньшего из двух сравниваемых давлений (на чертежах не показан).

Датчик работает следующим образом.

Воздух от источника большего из двух сравниваемых абсолютных давлений (с давлением Р2) подводится к входному соплу 1, а от источника меньшего из сравниваемых абсолютных давлений (с давлением Р1) подводится к межсопловой полости 3 в корпусе датчика.

При увеличении давления Р2, подводимого к входному соплу 1, при увеличении π до π' происходит сработка датчика (у предлагаемого датчика π' находится в диапазоне 3,5 … 5,5). В выходном сопле 2 формируется давление РВЫХ близкое к давлению Р2 (РВЫХ = (0,85 … 0,95)*Р2).

При этом, поток воздуха, выходящий из входного сопла 1 со звуковой скоростью, увеличивает свою скорость, взаимодействует с приемным соплом 2, образует перед входом в приемное сопло 2 систему косых скачков уплотнения, которая перестраивается в зависимости от  .

.

С ростом  потери полного давления на входе в приемное сопло 2 увеличиваются и при достижении

потери полного давления на входе в приемное сопло 2 увеличиваются и при достижении  давление на входе в приемное сопло 2 резко падает - происходит резкое (релейное) понижение давления РВЫХ до Р''ВЫХ=(0,4…0,6)*Р2. При дальнейшем увеличении π указанный уровень потерь давления Р''ВЫХ до (0,4 … 0,6)*Р2 сохраняется.

давление на входе в приемное сопло 2 резко падает - происходит резкое (релейное) понижение давления РВЫХ до Р''ВЫХ=(0,4…0,6)*Р2. При дальнейшем увеличении π указанный уровень потерь давления Р''ВЫХ до (0,4 … 0,6)*Р2 сохраняется.

При снижении π большая величина потерь давления сохраняется до величины π = π'', меньшей π' на величину  . При достижении π = π'' датчик срабатывает в обратную сторону. Вместо прямого скачка уплотнения формируется система косых скачков уплотнения с существенно более низким уровнем потерь полного давления. В приемном сопле 2 формируется выходной сигнал с РВЫХ=(0,85 … 0,95)*Р2.

. При достижении π = π'' датчик срабатывает в обратную сторону. Вместо прямого скачка уплотнения формируется система косых скачков уплотнения с существенно более низким уровнем потерь полного давления. В приемном сопле 2 формируется выходной сигнал с РВЫХ=(0,85 … 0,95)*Р2.

На фиг.2 представлены экспериментально зафиксированные зависимости изменения гистерезиса Г от количества пыли, прошедшей через датчик. Для существующего датчика - сплошная линия, для предложенного датчика - штриховая линия, соответственно. Из представленных зависимостей видно, что выполнение диаметра d2 отверстия приемного сопла равным d2=0,61*d1 и выполнение входной части приемного сопла со скругленной входной кромкой с радиусом r=0,1*d1 позволяет получить датчик с более стабильной характеристикой - с гистерезисом Г менее чувствительным к количеству пыли, прошедшей через датчик.

Таким образом, предложенный датчик по газодинамическим параметрам менее чувствителен к абразивному пылевому износу сверхзвуковым, высокотемпературным потоком воздуха, содержащим частицы пыли, что повышает точность и надежность датчика, а так же увеличивает его ресурс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик отношения абсолютных давлений газа | 1979 |

|

SU777520A1 |

| Датчик отношения давлений | 1973 |

|

SU478538A1 |

| АКУСТИЧЕСКИЙ ГАЗОПРОМЫВАТЕЛЬ ТИПА ИМПУЛЬС 4 | 2007 |

|

RU2342978C1 |

| СПОСОБ АБРАЗИВНО-ГАЗОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СОПЛОВОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2246391C2 |

| СТРУЙНОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТНОШЕНИЯ АБСОЛЮТНЫХ ДАВЛЕНИЙ | 2012 |

|

RU2501985C1 |

| СИСТЕМА ПЫЛЕУЛАВЛИВАНИЯ КОЧЕТОВА | 2008 |

|

RU2397823C1 |

| Струйный пылемер | 1979 |

|

SU840703A2 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ С КАССЕТНЫМ ФИЛЬТРОМ | 2017 |

|

RU2666407C1 |

| Струйный датчик отношения абсолютных давлений | 2024 |

|

RU2830824C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССА ОБЕСХЛОРИВАНИЯ ДИОКСИДА ТИТАНА | 2002 |

|

RU2223916C1 |

Изобретение относится к области приборостроения, в частности к устройствам для измерения отношения абсолютных давлений. Устройство содержит входное сопло с диаметром d1, соединенное с каналом подвода высокого давления, приемное сопло с диаметром d2, соединенное с выходным каналом, причем сопла соосно установлены в корпусе, и межсопловую камеру, соединенную с каналом подвода низкого давления. Отверстие приемного сопла выполнено диаметром d2, равным d2=0,61*d1, и входная часть приемного сопла выполнена со скругленной входной кромкой радиусом r=0,1*d1. Технический результат заключается в создании датчика, менее чувствительного к абразивному пылевому износу, соответствующем повышении точности и надежности датчика, увеличении его ресурса. 2 ил.

Датчик отношения абсолютных давлений, содержащий входное сопло с диаметром d1, соединенное с каналом подвода высокого давления, приемное сопло с диаметром d2, соединенное с выходным каналом, причем сопла соосно установлены в корпусе, и межсопловую камеру, соединенную с каналом подвода низкого давления, отличающийся тем, что отверстие приемного сопла выполнено диаметром d2, равным d2=0,61*d1, и входная часть приемного сопла выполнена со скругленной входной кромкой радиусом r=0,1*d1.

| ДАТЧИК ОТНОШЕНИЯ ДАВЛЕНИЙ ГАЗА | 1986 |

|

SU1363946A1 |

| US 3489009 A1, 13.01.1970 | |||

| Датчик отношения абсолютных давлений газа | 1979 |

|

SU777520A1 |

| Загрузочное приспособление к шароопиловочным станкам | 1951 |

|

SU96239A1 |

Авторы

Даты

2025-02-04—Публикация

2024-08-01—Подача