Изобретение относится к области абразивно-газовой обработки поверхностей от различных покрытий, отложений, ржавчины, в частности крупногабаритных металлических конструкций, например, судов, емкостей для нефтепродуктов, листов и т.д. в различных средах, в том числе в морской воде, в агрессивных средах, в газовой атмосфере и под давлением.

Известен способ абразивно-газовой обработки поверхности, включающий разделение воздушного потока от источника сжатого газа на две части, при этом меньшая часть воздуха попадает в герметичный резервуар с абразивом, который с воздухом из резервуара подают в большую часть воздуха, смешивают их, полученную смесь транспортируют по шлангу к сверхзвуковому сопловому аппарату, в котором разгоняют абразивный материал в сверхзвуковом потоке воздуха и выбрасывают на обрабатываемую поверхность [1, стр.293, рис.12]. Однако в известном способе абразив плохо ускоряется в сверхзвуковом потоке воздуха и обладает малой кинетической энергией, что ведет к низкой производительности процесса обработки.

Известна конструкция пистолета для абразивно-воздушной обработки поверхности, состоящая из корпуса с патрубками для подвода материалов и камеры, в которой установлено сопло для подачи абразива, также критическое сечение, переходящее в выходное сопло. Внутренняя поверхность выходного сопла имеет коническо-цилиндрическую форму, а сопло для подачи абразива выполнено в виде форсунки, установленной соосно в начале конической части и выходного сопла с кольцевым зазором относительно критического сечения камеры, при этом плоскость его выходного отверстия совпадает с критическим сечением [2].

Однако конструкция сопла не обеспечивает качественное смешивание абразива в коническо-цилиндрической части сопла со сверхзвуковым потоком воздуха, и, соответственно, имеет низкую производительность.

Наиболее близким к заявляемому является способ абразивно-газовой обработки поверхности, включающий первоначальное расширение сжатого воздуха и разгон его до сверхзвуковой скорости, одновременную подачу в ускоренный поток воздуха под давлением рабочего вещества плотным слоем с низкой скоростью поступательного движения, создание абразивно-воздушной смеси, подачи ее в сопло для ускорения и выброса на обрабатываемую поверхность. При этом сжатый воздух расширяют до уровня ниже атмосферного, а ускорение смеси осуществляют до фиксированного значения полного давления выше атмосферного уровня, при этом расход рабочего вещества регулируют давлением его подачи [2].

Недостатком способа-прототипа является некачественное смешивание абразива со сверхзвуковой воздушной струей, невысокое ускорение в сверхзвуковом потоке воздуха из-за возникновения прямых скачков давления, резко снижающих скорость воздушного потока вследствие высокой объемной концентрации абразива при его смешивании со сверхзвуковым потоком. Эти недостатки снижают производительность и качество обработки.

Наиболее близким к заявляемому является сопловое устройство, выполненное в виде сверхзвукового сопла для абразивно-газовой обработки поверхности, включающего сужающуюся дозвуковую входную часть, критическое сечение и выходную часть [1, стр.290, рис.10а].

Однако конструкция устройства не обеспечивает высокую производительность из-за неполного использования энергии давления сжатого воздуха и невозможности больших расходов абразивов для получения качественной обработки загрязненных поверхностей.

Техническая задача, решаемая с помощью изобретений, заключается в повышении производительности за счет исключения прямых скачков давления и обеспечения равномерности смешивания абразива с газом, а также полного использования энергии давления сжатого газа и увеличения площади обрабатываемых поверхностей.

Техническая задача решается с помощью совокупности признаков, указанных в самостоятельных пунктах 1 и 7 формулы изобретения.

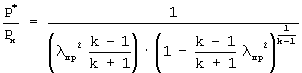

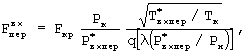

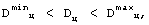

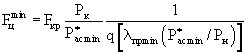

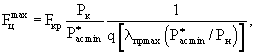

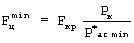

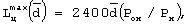

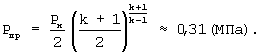

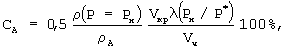

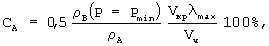

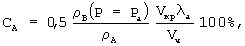

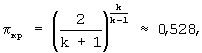

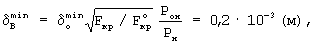

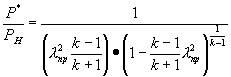

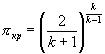

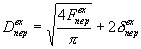

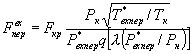

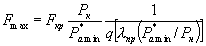

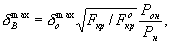

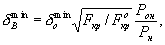

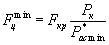

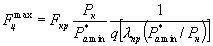

В способе абразивно-газовой обработки поверхности по первому пункту формулы, включающем подачу газа, последующий его разгон до сверхзвуковых скоростей, его расширение, смешивание абразива с газом и выброс абразивно-газовой смеси на обрабатываемую поверхность, согласно изобретению, газ смешивают перед разгоном с абразивом с получением абразивно-газовой смеси, расширение которой осуществляют до давления ниже давления окружающей среды, регулируют приток газа из окружающей среды и прекращают разгон абразивно-газовой смеси при достижении скорости средних по массе частиц абразива, равной 0,7-0,95 скорости газа, при этом в процессе разгона и расширения смеси в каждом сечении потока поддерживают концентрацию абразива в смеси 0,01-1 об.%, полное давление Р* потока - не ниже предельного Рпр, а приведенную скорость газа λ - не выше предельной приведенной скорости λ пр, причем λ пр и Рпр определяют из соотношений:

и

и

где Рн - давление окружающей среды, МПа;

k - показатель адиабаты газа (безразмерная величина).

Предварительное смешивание газа с абразивом позволяет получать однородную абразивно-газовую смесь перед ее разгоном, а не совмещать оба процесса смешения и разгона по способу-прототипу, что позволяет предотвращать прямые скачки давления, резко снижающие скорость потока вследствие высокой объемной концентрации абразива. Расширение абразивно-газовой смеси осуществляют до давления ниже давления окружающей среды, при этом регулируют приток газа из окружающей среды, что позволяет использовать заявляемый способ под водой при давлении окружающей среды 0,1-1,0 МПа и более и обеспечивать различную степень разряжения при ускорении абразивно-газовой смеси. Одновременно этим обеспечивается повышение давления в потоке до величины, при которой исключается приток газа из окружающей среды в зону минимального давления перерасширительного сопла, что позволяет предотвратить прямые скачки давления в потоке смеси.

При достижении скорости средних по массе частиц абразива, равной 0,7-0,95 скорости газа, прекращают разгон абразивно-газовой смеси, что позволяет ограничить длину перерасширительного сопла, существенно не снижая кинетическую энергию абразивного потока. Если заявляемое соотношение менее 0,7, то кинетическая энергия абразивного потока будет существенно снижаться, а если - более 0,95, то перерасширительное сопло будет иметь неоправданно большую длину.

В процессе разгона и перерасширения в каждом сечении нужно поддерживать концентрацию абразива в смеси в интервале 0,01-1 объемных %. Это необходимо для того, чтобы обеспечить высокую производительность абразивно-газовой обработки поверхности за счет исключения возникновения прямых скачков в абразивно-газовом потоке. Ту же цель преследует и поддержание полного давления потока Р* не ниже величины предельного значения Рпр, а приведенной скорости газа λ - не выше предельной λ пр, определяемых из заявляемых соотношений.

Если концентрация абразива в смеси будет менее 0,01 об.%, то невозможно будет обеспечивать достаточно большой расход абразива и, соответственно, высокую производительность пескоструйного оборудования. При концентрации абразива в смеси более 1 об.% в потоке абразивно-газовой смеси возникают интенсивные прямые и косые скачки уплотнения вследствие большой разности скоростей частиц абразива и газа [3]. В результате больших потерь полного давления газа невозможно разогнать частицы абразива до больших скоростей и обеспечить высокую производительность обработки поверхности.

При обработке “легких” поверхностей абразивно-газовую смесь перерасширяют до давления ниже 0,6 от давления окружающей среды (п.2 формулы изобретения), поток смеси тормозят и сжимают, обеспечивая при этом постоянное ускорения средних по массе частиц абразива в смеси. Это позволяет исключить приток газа из окружающей среды в зону минимального давления в перерасширительном сопле [4].

При выполнении п.п.1,2 и 3 формулы изобретения, когда необходимо поддерживать максимальное ускорение средних по массе частиц абразива, разницу скоростей газа и средних по массе частиц абразива (Δ V) поддерживают в интервале 300-400 м/с, что обеспечивает повышение ускорения абразива при малой длине перерасширительного сопла. В случае Δ V<300 м/с практически невозможно разогнать частицы абразива до скоростей более 250 м/с при длине перерасширительного сопла менее 200 мм. Особенно это касается крупных частиц абразива размером более 500 мкм.

В случае Δ V>400 м/с частицы абразивного материала также практически невозможно разогнать до скоростей более 250 м/с без дополнительного подогрева газа.

В пункте 4 формулы указано на необходимость обеспечения величины полного давления газа в потоке не менее Рн/π кр непосредственно перед выбросом абразивно-газовой смеси, что позволяет обеспечить устойчивую работу перерасширительного сопла и, соответственно, постоянную высокую производительность абразивной обработки.

По пункту 5 формулы изобретения в пограничный слой потока абразивно-газовой смеси перед ее выбросом на обрабатываемую поверхность подают жидкость, распыляют ее по окружности потока абразивно-газовой струи и выбрасывают на обрабатываемую поверхность абразивно-газовый поток, окруженный распыленной жидкостью, чем обеспечивают обеспыливание при проведении очистки поверхностей.

Согласно п.6 формулы изобретения при обработке “легких” и “средних” по тяжести обработки поверхностей перерасширенный поток абразивно-газовой смеси смешивают с ограниченным количеством воздуха из окружающей среды и обеспечивают скорость газа и воздуха не ниже звуковой в каждом сечении зоны их смешивания. Такое смешивание позволяет регулировать приток воздуха из окружающей среды и существенно увеличивать площадь обрабатываемой поверхности за один проход (более чем в 3 раза), что приводит к значительному увеличению производительности.

Указанная техническая задача также решается с помощью соплового устройства для осуществления заявляемого способа.

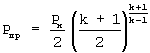

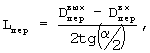

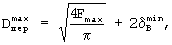

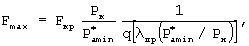

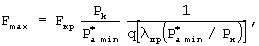

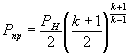

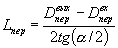

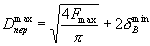

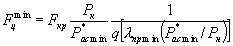

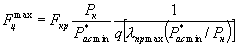

В сопловом устройстве по п.7 формулы изобретения для абразивно-газовой обработки поверхности, включающем камеру смешения и сверхзвуковое сопло с входной сужающующейся частью, критическим сечением и выходной частью, выходная часть дополнительно снабжена выполненным соосно с критическим сечением перерасширительным соплом, длину которого Lпер определяют по формуле:

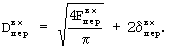

где D

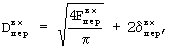

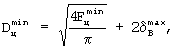

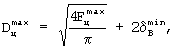

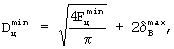

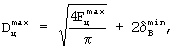

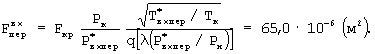

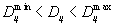

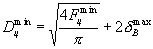

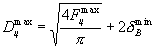

а диаметр выходного сечения перерасширительного сопла D

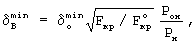

где δ

fкр - площадь критического сечения, м2;

Pк - полное давление на входе в сопло, МПа;

Тк - полная температура на входе в сопло, К;

Р* вхпер - полное давление на входе в перерасширительное сопло, МПа;

Т* вхпер - полная температура на входе в перерасширительное сопло, МПа;

q(λ ) - газодинамическая функция приведенной плотности потока абразивно-газовой смеси, безразмерная величина;

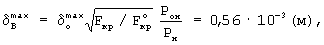

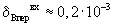

δ

Р* a min - полное минимальное давление на выходе перерасширительного сопла, МПа;

δ

δ

Указанная конструкция перерасширительного сопла обеспечивает разгон абразивно-газовой смеси до сверхзвуковых скоростей, позволяет полностью использовать энергию сжатого газа, существенно увеличивать производительность пескоструйного оборудования и площадь обрабатываемой поверхности за один проход. При этом расчет длины перерасширительного сопла осуществляют в зависимости от диаметров его входного и выходного сечений, угла раскрытия и диаметров средних по массе частиц абразивного материала, что исключает возникновение прямых скачков давления в потоке абразивно-газовой смеси и обеспечивает надежную высокопроизводительную работу устройства.

По п.8 формулы изобретения площадь входного сечения перерасширительного сопла составляет не менее площади выходного сечения расширяющейся части сопла, что необходимо для исключения образования прямых скачков и интенсивных косых скачков уплотнения, которые приводят к существенным потерям полного давления газа и, соответственно, к значительному снижению производительности устройства.

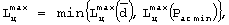

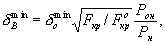

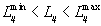

Кроме того, согласно п.9, перерасширительное сопло дополнительно снабжено цилиндрической частью, диаметр которой выбирают из условий:

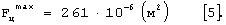

F

δ

при этом в случае, если Р* ас<Рн/π кр,

а в случае, если P* ac≥Pн/π кр,

где Р* ас - полное давление на выходе цилиндрической части сопла, МПа,

Pac min

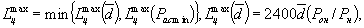

причем длину цилиндрической части LЦ определяют из условий:

L

где L

- средний размер частиц,

- средний размер частиц,

L

Сопловое устройство по п.9 используют в случаях выполнения очистных работ по трудно очищаемым поверхностям (прочно скрепленная ржавчина, прокатная окалина, эпоксидные и битумные покрытия), оно обеспечивает высокую степень очистки с высокой производительностью.

Для обеспыливания при проведении пескоструйных работ согласно п.10 формулы изобретения на наружную поверхность перерасширительного сопла герметично установлен водяной съемный коллектор с патрубками для подвода воды, причем внутренняя полость перерасширительного сопла сообщена посредством радиальных отверстий в стенке с внутренней полостью коллектора. Это позволяет заключить истекающую абразивно-газовую смесь в мелкодисперсный водяной колокол и исключить попадание абразива и пыли в результате очистки в окружающую атмосферу.

Сопловое устройство по п.11 снабжено съемным эжектором, установленным на перерасширительном сопле соосно с ним, а площадь входа эжектируемого воздуха и площадь поперечного сечения камеры смешения эжектора определяют в зависимости от условий обеспечения критических режимов работы эжектора, что обеспечивает регулирование притока газа из окружающей среды, увеличение площади обрабатываемой поверхности за один проход и, соответственно, очень высокую производительность на “легких” и “средних” по сложности обработки поверхностях.

Особенности конструкции соплового устройства позволяют осуществить все необходимые операции, предусмотренные заявляемым способом, и решить указанную техническую задачу - повышение производительности за счет исключения прямых скачков давления потока абразивно-газовой смеси и равномерности смешивания абразива с газом, а также более полного использования энергии давления сжатого газа и существенного увеличения площади обрабатываемых поверхностей за один проход соплового устройства.

Заявляемый способ может осуществляться только с использованием заявляемого соплового устройства, что позволяет сделать вывод о том, что оба изобретения связаны между собой единым изобретательским замыслом.

Изобретения проиллюстрированы следующим образом.

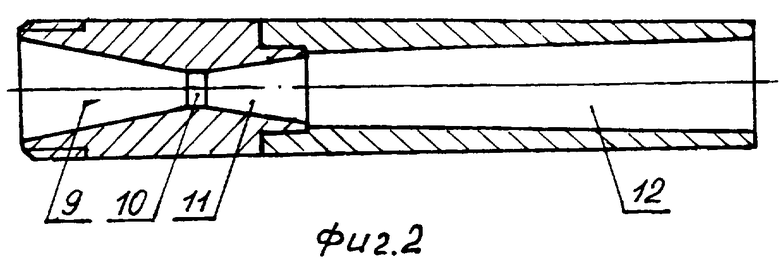

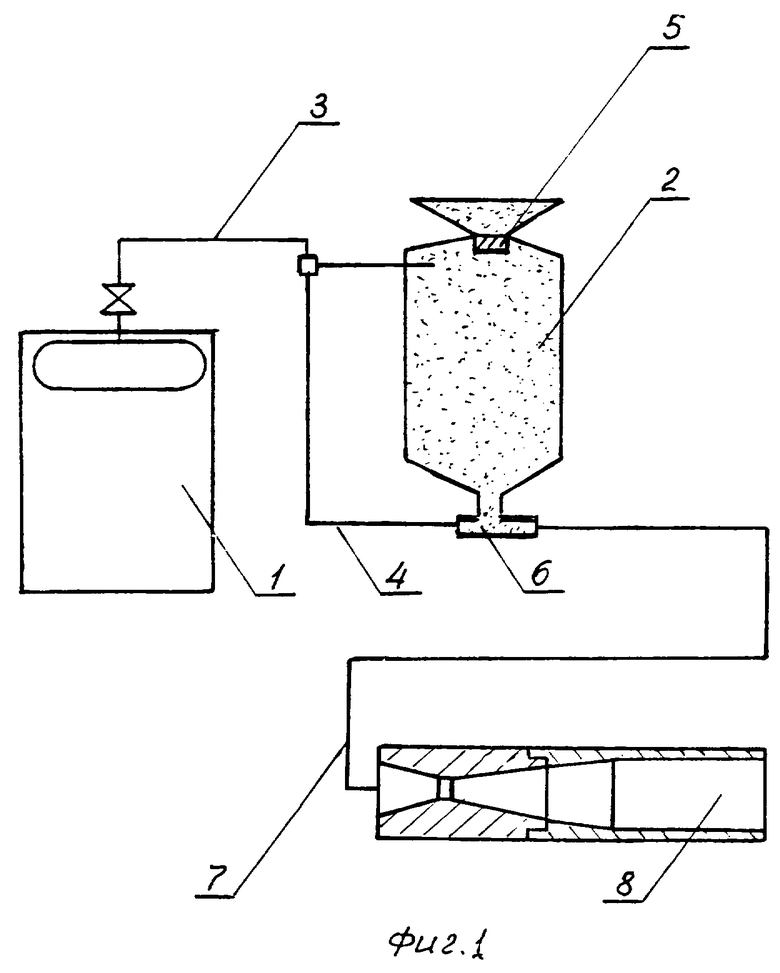

Схема реализации заявляемого способа показана на фиг.1, на фиг.2 представлена конструкция сверхзвукового сопла заявляемого соплового устройства по п.7 формулы изобретения.

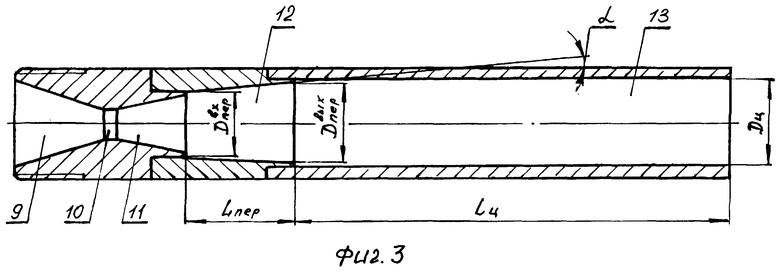

Фиг.3 - конструкция сверхзвукового сопла по п.9 формулы изобретения.

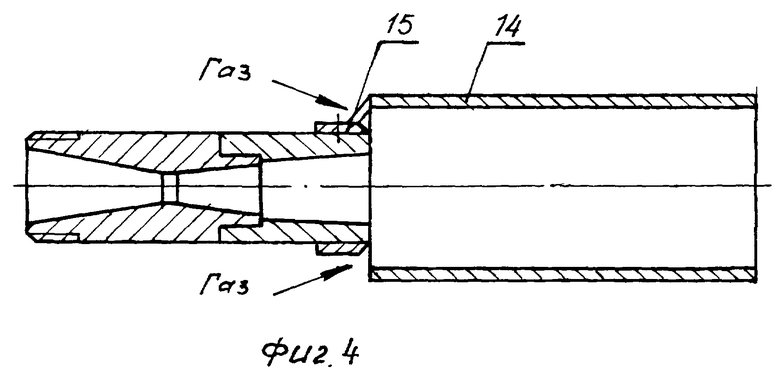

Фиг.4 - конструкция сверхзвукового сопла по п.10 формулы изобретения.

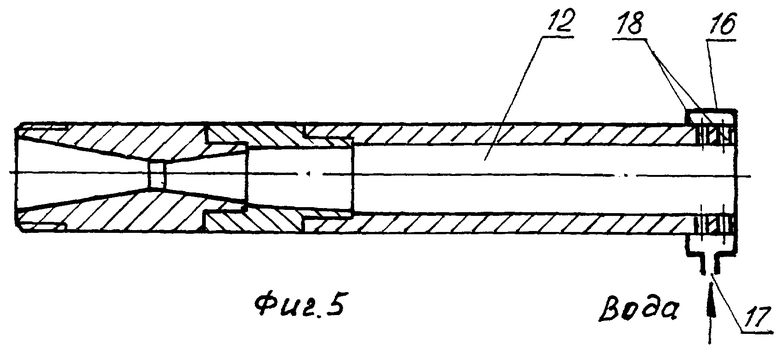

Фиг.5 - конструкция сверхзвукового сопла по п.11 формулы изобретения.

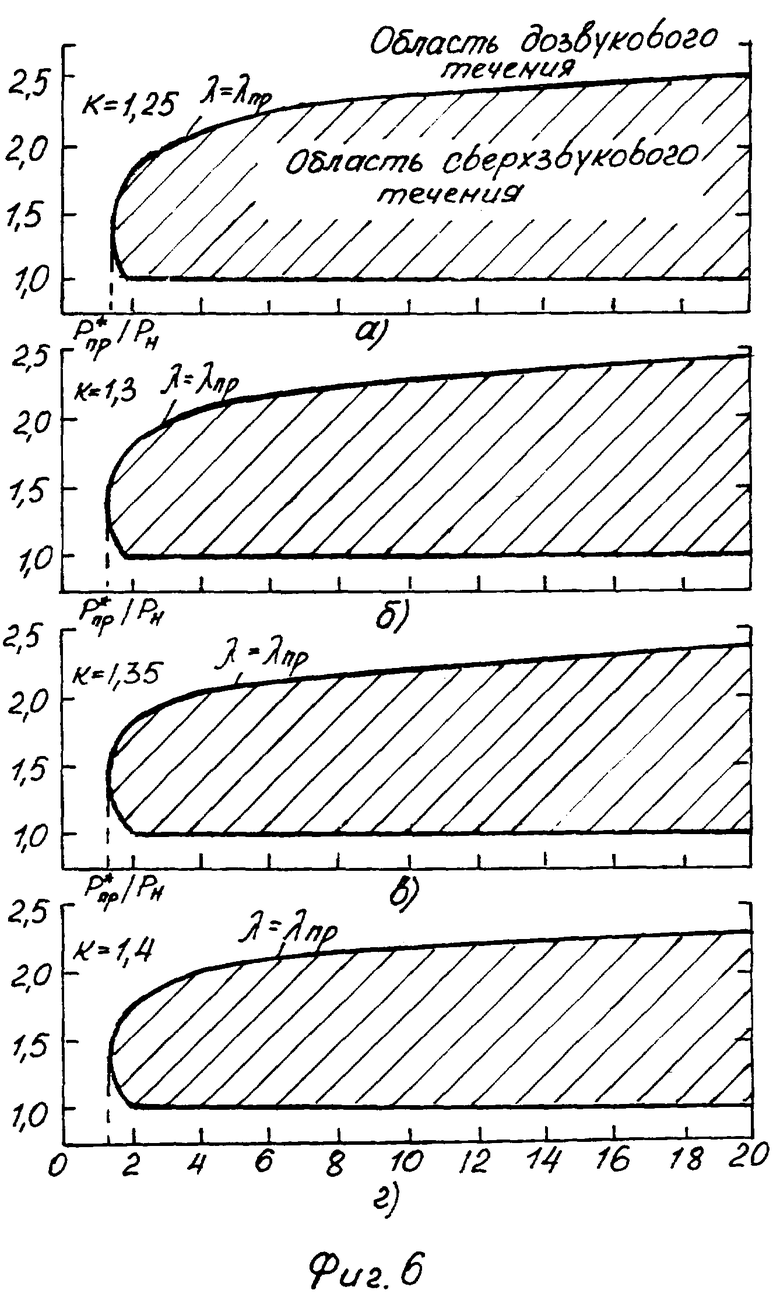

Фиг.6 - графики для определения режимных параметров, обеспечивающих сверхзвуковое течение газа в сопле.

Сопловое устройство нагнетательного действия для осуществления способа абразивно-газовой обработки поверхности включает источники сжатого газа 1, герметичный резервуар 2, газопроводы 3, 4, клапан 5, камеру смешения 6, шланг 7 с абразивно-газовой смесью и сверхзвуковое сопло 8. Сверхзвуковое сопло 8 включает входную сужающуюся часть 9, критическое сечение 10 с площадью Fкр, выходную часть 11, а также перерасширительное сопло 12.

Сопло 8 может быть снабжено цилиндрической частью 13 с диаметром Dц и выполнено соосно с соплом 8.

На выходной части перерасширительного сопла 12 может быть установлен эжектор 14, который зафиксирован с помощью винтов 15 и является съемным. На наружную поверхность перерасширительного сопла 12 герметично установлен водяной коллектор 16, снабженный патрубками 17 для подвода воды. Внутренняя полость сопла 12 посредством радиальных отверстий 18 в стенке сопла 12 сообщается с внутренней полостью коллектора 16. Коллектор 16 выполнен съемным.

Заявляемый способ осуществляется следующим образом.

От источника сжатого газа 1 меньшая часть (<3%) газа поступает через газопровод 3 в резервуар 2 с абразивом, например металлическими опилками, а основная часть газа через газопровод 4 поступает в камеру смешения 6. Абразив загружают в резервуар 2 через клапан 5. При подаче газа в резервуар 2 клапан 5 автоматически закрывается, а при достижении давления газа в резервуаре 2, равного давлению источника газа, абразивный материал подают в камеру смешения 6, где происходит смешивание его со сжатым воздухом (газом) с получением абразивно-газовой смеси. Смесь подают по шлангу 7 к сверхзвуковому соплу 8.

В сопле 8 осуществляется разгон абразивно-газовой смеси. В сужающейся части 9 сопла 8 абразивный материал разгоняют до скорости ≈ 50 м/с. Затем смесь подают через критическое сечение 10с площадью Fкр, выходную часть 11, где абразивно-газовый поток расширяется до давления окружающей среды, а абразив разгоняется. Скорость абразива на выходе из выходной части 11 составляет 100-200 м/с в зависимости от размера частиц абразива и длины выходной части.

В случае воздушной атмосферы абразивно-газовую смесь расширяют в выходной части 11 сопла 8 до давления 0,1 МПа, а в случае осуществления обработки поверхности под водой на глубине 10 м смесь расширяют до давления 0,2 МПа. При этом чем больше глубина воды, тем до более высоких значений давления (>0,2 МПа) осуществляют расширение абразивно-газовой смеси.

В перерасширительном сопле 12 (при необходимости и 13) абразивно-газовую смесь также расширяют в зависимости от вида окружающей среды. При воздушной атмосфере смесь расширяют до давлений ниже давления окружающей среды (до 0,005-0,06 МПа). В случае использования сопла под водой на глубине 10 м смесь перерасширяют до давления 0,01-0,1 МПа, причем чем больше глубина (>10 м), тем перерасширение осуществляют до более высоких значений давления (>0,1 МПа).

ПРИМЕР РЕАЛИЗАЦИИ СПОСОБА В ВОДНОЙ СРЕДЕ

В качестве ускоряющего абразив газа используют воздух (k=1,4).

Полное давление воздуха на входе в сопло Рк составило 1,3 МПа, а полная температура Тк=300 К. Объемный расход воздуха через сопло QB составил 6 м3/мин при Т=288 К и Р=0,1 МПа.

Пескоструйные работы производили под водой на глубине 10 м, давление окружающей среды (снаружи сопла) Рн составляло 0,2 МПа.

В качестве абразивного материала использовали кварцевый песок со средним размером частиц dч=250 мкм и плотностью материала абразива ρ A=2,7· 103 кг/м3.

Полное давление в сопле не ниже предельного Рпр, а приведенная скорость потока λ - не выше приведенной предельной λ пр:

Диапазон изменения полного давления в сопле Р* составил 0,57-1,3 (Р* /Рн=2,85-6,5), а диапазон изменения приведенной скорости λ =1-1,7. В соответствии с графиком (фиг.6 г) выполнялись условия (Р* >Рпр, λ <λ пр) и было обеспечено сверхзвуковое течение воздуха по всей длине сопла.

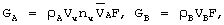

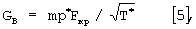

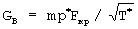

Расход абразива GA=0,5 Gв, где Gв - массовый расход воздуха.

Gв=QB·ρ B (Тнор, Рнор))/60, где ρ (Тнор, Рнор) - плотность воздуха при нормальных атмосферных условиях: ρ в=1,225 кг/м3.

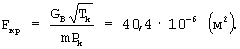

Массовый расход воздуха GB≈0,1225 кг/с, соответственно, расход абразивного материала GA≈0,066 кг/с.

Численное моделирование (по программе расчета на ПЭВМ) течения полифракционной газовзвеси частиц абразива с указанными выше параметрами (рк, Тк, dч, ρ А, GА, gb) показало, что при разгоне абразивно-газовой смеси до приведенной скорости газа λ mах=1,7 полное давление Р* снизилось до значения 1,0 МПа. Тогда минимальное давление газа в потоке Pmin=P* · π (λ max) составило 0,1 МПа, где π (λ ) - газодинамическая функция.

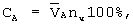

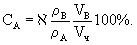

Затем определяли объемную концентрацию абразивного материала в потоке в процессе разгона и перерасширения абразивно-газовой смеси:

где  - средний объем частиц абразива,

- средний объем частиц абразива,

nч - число частиц абразива в единице объема смеси.

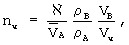

Число частиц абразива в единице объема смеси определяли из соотношений:

GA=ℵ GB

где Vч - средняя скорость частиц абразива (м/с),

VВ - скорость воздуха (м/с),

ρ В - плотность воздуха в потоке (кг/м3),

F - площадь поперечного сечения потока (м2),

ℵ - отношение массовых расходов абразива и воздуха.

Из приведенных выше соотношений получали:

Производили расчет значения объемной концентрации абразива СА в начале перерасширения, при максимальном перерасширении потока и на срезе сопла.

Численное моделирование течения полифракционной газовзвеси частиц позволило определить значения параметров потока Р* , Р, λ , Vкр, Vч, ρ B) в указанных сечениях и, соответственно, определить объемную концентрацию абразива.

1. Концентрация абразива в начале перерасширения:

При Р* =1,18 МПа, Т* =295 К, Р=Рн=0,2 МПа, λ =1,55, Vкр=315 м/с, Vч=150 м/с, ρ в(Р=Рн)=4,0 кг/м3, величина СА=0,24%.

2. Концентрация абразива при максимальном перерасширении потока:

При Р* =1,0 МПа, T* =292 К, P=Pmin=0,10 МПа, λ max=1,7, Т=151 К, Vкp=313 м/с, Vч=210 м/с, ρ в(Р=Рн)≈ 2,32 кг/м3, величина СA≈0,11%.

3. Концентрация абразива на срезе сопла:

При Р* =0,57 МПа, T* =287 К, Р=Ра=0,22 МПа, λ =λ а=1,2, Т=218 К, Vкр=310 м/с, Vч=320 м/с, ρ в(Р=Ра)=3,6 кг/м3, величина СA≈0,078%.

Таким образом, в процессе разгона и расширения смеси в каждом сечении потока поддерживали концентрацию абразива в смеси в интервале значений 0,01-1% (0,078%≤ СА≤0,24%).

Разгон абразивно-газовой смеси прекращали при скорости средних по массе частиц абразива Vча=320 м/с и скорости газа Vга=Vкр, λ а=310· 1,2≈ 370 м/с.

При снижении давления перерасширительного потока ниже 0,6 от давления окружающей среды (Рmin=0,10 МПа, Рmin/Рн=0,10/0,2<0,6) поток смеси тормозили (Vгa=370 м/с и Vг max=Vкрλ max=530 м/с, Vгa<Vг max) и сжимали (Pmin=0,10 МПа, Pа=0,22 МПа, Pmin<Pa).

При расширении газа поддерживали разницу скоростей газа и средних по массе частиц абразива в интервале значений 300-400 м/с (Vгo=Vкрλ о=490 м/с, Vчо=160 м/с, Δ V=Vг maх-Vч max=330 м/с).

Непосредственно перед выбросом абразивно-газовой смеси обеспечивали полное давление газа в потоке не ниже значения Рн/π кр:

При Р* а=0,57 МПа,  Рн/π кр=0,38 МПа, Рн/π кр<Р* а.

Рн/π кр=0,38 МПа, Рн/π кр<Р* а.

ПРИМЕР ВЫПОЛНЕНИЯ УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ ЗАЯВЛЯЕМОГО УСТРОЙСТВА

Исходные значения параметров - те же, что и в примере реализации способа.

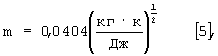

Площадь критической части сопла определяли из соотношения:

где  - постоянный для данного газа коэффициент, для воздуха

- постоянный для данного газа коэффициент, для воздуха  ,

,

Р* , Т* - полное давление и полная температура воздуха на входе в сопло (Р* =Рк, T* =Тк),

Сопловое устройство было дополнительно снабжено цилиндрической частью (п.7, 8, 9 формулы изобретения). Длина части сопла от критического сечения до входа в перерасширительное сопло была равна: Lo=100· d=0,025 (м).

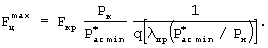

Максимальный диаметр расширяющейся части перерасширительного сопла D

Максимально возможная площадь:

В соответствии с фиг.6 λ пр(Р* ас min/Рн)=1,85.

Согласно таблиц газодинамических функций q(λ =1,85)=0,353, в этом случае  .

.

Минимально возможный диаметр цилиндрической части сопла:

тогда D

Максимально возможный диаметр цилиндрической части сопла:

тогда D

В течение длительного времени работы установки из-за эрозионного уноса диаметр сопла может увеличиться на 4-6 мм. Поэтому из возможных диаметров цилиндрической части сопла выбрали диаметр, близкий к минимальному, а именно Dц=12· 10-3 (м). Соответственно, максимальный диаметр расширяющейся части перерасширительного сопла составил 12· 10-3 м.

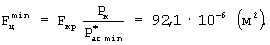

В соответствии с примером реализации способа (Р* =1,18 МПа, Т* =295 К, λ =1,55) площадь входного сечения перерасширительного сопла составила:

Диаметр входного сечения перерасширительного сопла D .

.

Численное моделирование течения полифракционной газовзвеси частиц абразива позволило определить значение толщины слоя вытеснения в каждом сечении потока:  (м), тогда D

(м), тогда D

В соответствии с п.7 формулы изобретения длина конусной части перерасширительного сопла составила:  .

.

Угол α выбрали равным 5° . Тогда: Lпep=29· 10-3 (м).

Длину цилиндрической части Lц выбрали из условия:

L

Численное моделирование течения полифракционной газовзвеси частиц абразива позволило определить длину цилиндрической части сопла, при которой Р* ас=P* ac min=0,57 МПа. Эта длина была равна 187· 10-3 м, а

Lmax=min{300· 10-3, 187· 10-3}=187· 10-3 (м).

Длину цилиндрической части сопла Lц выбрали равной 180· 10-3 м, т.к. 60· 10-3<180· 10-3<187· 10-3.

Источники информации

1. Справочник. Лакокрасочные покрытия в машиностроении. М.: "Машиностроение", 1974.

2. Патент РФ №2137593, В 24 С 1/00, 5/04, 1999.

3. В.М.Бойко, В.П.Киселев, С.П.Киселев и др. О взаимодействии ударной волны с облаком частиц, ФГВ, 1996, т.32, №1.

4. Л.Е.Стернин. Основы газовой динамики. М.: Издательство МАИ, 1995, с.105, рис.2.5.

5. Г.Н.Абрамович. Прикладная газовая динамика. М.: Наука, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ АБРАЗИВНО-ГАЗОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2005 |

|

RU2302332C1 |

| УСТРОЙСТВО ДЛЯ БЕСПЫЛЕВОЙ ОЧИСТКИ ПОВЕРХНОСТИ | 2005 |

|

RU2312759C2 |

| СПОСОБ АБРАЗИВНО-ВОЗДУШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И ПИСТОЛЕТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2137593C1 |

| ПИСТОЛЕТ ДЛЯ АБРАЗИВНО-ВОЗДУШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2000 |

|

RU2173630C1 |

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| СПОСОБ РЕЗКИ ЭНЕРГЕТИЧЕСКОЙ СТРУЕЙ, НЕСУЩЕЙ АБРАЗИВНЫЙ ПОРОШОК | 1993 |

|

RU2050251C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234407C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2201329C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ, СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2235148C2 |

Изобретение может быть использовано для очистки крупногабаритных металлических конструкций, судов, емкостей для нефтепродуктов, листов и пр. от различных покрытий, отложений, ржавчины в различных средах, в том числе в морской воде, в агрессивных средах, в газовой атмосфере и под давлением. Способ включает подачу сжатого газа, последующий разгон потока до сверхзвуковых скоростей, его расширение, смешивание абразива со сжатым газом и выброс абразивно-газовой смеси на обрабатываемую поверхность. Газовый поток смешивают с абразивом перед разгоном с получением абразивно-газовой смеси, расширение которой осуществляют до давления ниже давления окружающей среды, регулируют приток газа из окружающей среды и прекращают разгон абразивно-газовой смеси при достижении скорости средних по массе частиц абразива, равной 0,7 - 0,95 скорости газа. В процессе разгона и расширения смеси в каждом сечении потока поддерживают концентрацию абразива в смеси 0,01 – 1 об.%, полное давление Р* потока - не ниже предельного Рпр , а приведенную скорость газа λ - не выше предельной приведенной скорости λпр, причем λпр определяют из соотношения. Изобретение позволяет повысить производительность за счет исключения прямых скачков давления и обеспечения равномерности смешивания абразива с газом, а также полного использования энергии давления сжатого газа и увеличения площади обрабатываемых поверхностей. 2 н. и 9 з.п. ф-лы, 6 ил.

потока не ниже предельного

потока не ниже предельного  , а приведенную скорость газа

, а приведенную скорость газа  - не выше предельной приведенной скорости

- не выше предельной приведенной скорости  , причем

, причем  , и

, и  определяют из соотношений

определяют из соотношений

,

,

где  - давление окружающей среды, МПа;

- давление окружающей среды, МПа;

- показатель адиабаты газа (безразмерная величина).

- показатель адиабаты газа (безразмерная величина).

, а газодинамическую функцию

, а газодинамическую функцию  определяют по формуле

определяют по формуле .

.

определяют по формуле

определяют по формуле ,

,

где  и

и  - диаметры выходного и входного сечений перерасширительного сопла;

- диаметры выходного и входного сечений перерасширительного сопла;

- угол раскрытия перерасширительного сопла;

- угол раскрытия перерасширительного сопла;

при этом длина части сопла от критического сечения до входа перерасширительного сопла составляет 80-120 диаметров средних по массе частиц абразива, угол раскрытия  составляет 3-30°, диаметр входного сечения перерасширительного сопла

составляет 3-30°, диаметр входного сечения перерасширительного сопла  определяют по формулам

определяют по формулам

,

,  ,

,

а диаметр выходного сечения перерасширительного сопла  составляет 0,5-0,95 диаметра его максимального сечения

составляет 0,5-0,95 диаметра его максимального сечения  , который определяют по формулам

, который определяют по формулам

,

,

,

,

где  - толщина слоя вытеснения на входе в перерасширительное сопло, м;

- толщина слоя вытеснения на входе в перерасширительное сопло, м;

- площадь критического сечения, м2;

- площадь критического сечения, м2;

- полное давление на входе в сопло, МПа;

- полное давление на входе в сопло, МПа;

- полная температура на входе в сопло, К;

- полная температура на входе в сопло, К;

- полное давление на входе в перерасширительное сопло, МПа;

- полное давление на входе в перерасширительное сопло, МПа;

- полная температура на входе в перерасширительное сопло, МПа;

- полная температура на входе в перерасширительное сопло, МПа;

- газодинамическая функция приведенной плотности потока абразивно-газовой смеси, безразмерная величина;

- газодинамическая функция приведенной плотности потока абразивно-газовой смеси, безразмерная величина;

- минимальная толщина слоя вытеснения, м;

- минимальная толщина слоя вытеснения, м;

- полное минимальное давление на выходе перерасширительного сопла, МПа;

- полное минимальное давление на выходе перерасширительного сопла, МПа;

- коэффициенты;

- коэффициенты;

=0,2·10-3 м,

=0,2·10-3 м,  = 0,5·10-3 м,

= 0,5·10-3 м,  = 0,71·10-4 м2,

= 0,71·10-4 м2,  =0,1 МПа.

=0,1 МПа.

,

,  ,

,  ,

,  ,

,

где  =1,5·10-3 , м;

=1,5·10-3 , м;

и

и  - минимальный и максимальный диаметры цилиндрической части сопла, м;

- минимальный и максимальный диаметры цилиндрической части сопла, м;

и

и  - минимальная и максимальная площади поперечного сечения цилиндрической части, м2;

- минимальная и максимальная площади поперечного сечения цилиндрической части, м2;

- максимальная толщина слоя вытеснения, м;

- максимальная толщина слоя вытеснения, м;

при этом в случае, если  ,

,

,

,

,

,

а в случае, если  ,

,

,

,

, где

, где

- полное давление на выходе цилиндрической части сопла, МПа;

- полное давление на выходе цилиндрической части сопла, МПа;

- минимальное полное давление на выходе цилиндрической части сопла, МПа;

- минимальное полное давление на выходе цилиндрической части сопла, МПа;

причем длину цилиндрической части  определяют из условий:

определяют из условий:

,

, =5

=5 ,

,

где  - средний размер частиц, м;

- средний размер частиц, м;

- длина цилиндрической части сопла (м), при которой

- длина цилиндрической части сопла (м), при которой  .

.

| СПОСОБ АБРАЗИВНО-ВОЗДУШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И ПИСТОЛЕТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2137593C1 |

| Лакокрасочные покрытия в машиностроении | |||

| Справочник | |||

| - М.: Машиностроение, 1974, с.290, рис.10а | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

2005-02-20—Публикация

2002-12-09—Подача