Изобретение относится к измерительной технике, реализующей бесконтактное определение вязкости жидкостей, гетерогенных и коллоидных составов в химической, строительной, сельскохозяйственной, пищевой, фармацевтической промышленности при анализе вязкости, как готовой продукции, так и ее полуфабрикатов.

Известен способ определения вязкости, включающий деформирование поверхности слоя жидкости оптическим излучением и измерение параметров деформации по расходимости пучка излучения (АС №1242764 А1, кл.G01N 11/16, опубл. 07.07.86, бюл. №25).

Недостатком известного способа является его низкая точность в случае его применения в сложных технологических условиях.

Известен способ бесконтактного измерения вязкости высокотемпературных расплавов, включающий освещение световым лучом от источника света зеркала, расположенного на закручиваемой упругой нити, на которой подвешен тигель с расплавом, регистрацию посредством фотоприемного устройства параметров траектории светового луча, отраженного от зеркала, и измерение сигнала, отражающего амплитудно-временные параметры затухания крутильных колебаний тигля с расплавом (патент РФ №2408002 С1, кл.G01N 11/16, опубл. 27.12.2010, бюл. №36).

Недостатком известного способа является сложность его реализации и низкая точность в случае его применения в сложных технологических условиях.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ определения вязкости, включающий деформирование поверхности жидкости; измерение параметров деформации; определение вязкости с помощью лазерного излучения (АС №1188588 А, кл.G01N 11/16, опубл. 30.10.85, бюл. №40). Данный способ принят за прототип.

Признаки прототипа, являющиеся общими с заявляемым изобретением, - деформирование поверхности вещества, измерение параметров деформации; определение вязкости с помощью лазерного излучения.

Недостатком известного способа, принятого за прототип, является его низкая оперативность, вследствие того, что необходимо тщательно готовить условия эксперимента - подготовка поверхности, после измерения кривизны поверхности необходима постобработка результатов измерения. Кроме того, известный способ невозможно применить в сложных технологических условиях.

Задачей изобретения является повышение оперативности способа определения вязкости, возможность его применения в сложных технологических условиях.

Поставленная задача решается за счет того, что в известном способе, включающем деформирование поверхности вещества; измерение параметров деформации; определение вязкости с помощью лазерного излучения, согласно изобретению деформирование поверхности вещества осуществляют периодическими ударными воздействиями; значение вязкости вещества определяют по параметрами деформации поверхности, которые измеряют по степени затухания колебаний, совершаемых отраженным от поверхности лазерным лучом.

Признаки предлагаемого способа, отличительные от прототипа, - деформирование поверхности вещества осуществляют периодическими ударными воздействиями; значение вязкости вещества определяют по параметрам деформации поверхности, которые измеряют по степени затухания колебаний, совершаемых отраженным от поверхности лазерным лучом.

Отличительные признаки в совокупности с известными позволяют обеспечить повышение оперативности способа определения вязкости, возможность его применения в сложных технологических условиях.

В условиях промышленного производства определение вязкости по расходимости пучка излучения, как это сделано в прототипе, может быть нецелесообразным в силу того, что на пучок будут действовать работа динамического оборудования, температурные флуктуации и прочие механические факторы. В ряде технологических процессов такие колебания смеси, вызванные вышеуказанными факторами, являются неотъемлемой частью технологического процесса.

В предлагаемом изобретении ударные воздействия организуют таким образом, чтобы по своей амплитуде они существенно превосходили колебания от воздействия на вещество промышленных факторов. Вынужденные колебания за счет большей амплитуды легче детектируются, а значит легче определить их параметры. Таким образом, деформирование поверхности вещества периодическими ударными воздействиями и определение значения вязкости вещества по параметрам деформации поверхности, которые измеряют по степени затухания колебаний, совершаемых отраженным от поверхности лазерным лучом позволяет применять способ в сложных технологических условиях.

В предлагаемом изобретении измеряют не абсолютные отклонения лазерного луча или его рассеивание, а определяют параметры затухающих волновых процессов - колебаний, которые возникают на поверхности вещества. Такими параметрами являются частота и амплитуда колебаний, время и степень затухания колебаний. В предлагаемом изобретении измеряют степень затухания как наиболее характерную величину, которая не зависит от условий измерения, измерительного оборудования, условий ведения процесса. Степень затухания позволяет сравнить отношение амплитуд колебаний, а не их абсолютные значения. Абсолютные значения очень сильно зависят от величины удара, геометрических особенностей технологического оборудования, взаиморасположения приборов фиксации лазерного излучения, а степень затухания, как относительная величина, не зависит от этих факторов. Таким образом определение значение вязкости вещества по значениям степени затухания колебаний деформированной поверхности вещества также позволяет применять способ в сложных технологических условиях.

В прототипе измеряется геометрия отраженного лазерного луча, которая в реальных промышленных условиях будет искажаться при наличии запыленности, температурных деформациях поверхности, повышенной влажности, т.е. оно требует подготовленных условий проведения измерений. При измерении характеристик волновых процессов форма, геометрия отраженного лазерного луча никак не влияет на измеряемую величину - степень затухания, поэтому пригодна для сложных технологических условий. Также измерение степени затухания колебаний по отраженному от поверхности лазерному лучу позволяет повысить оперативность способа определения вязкости и применять его в сложных технологических условиях.

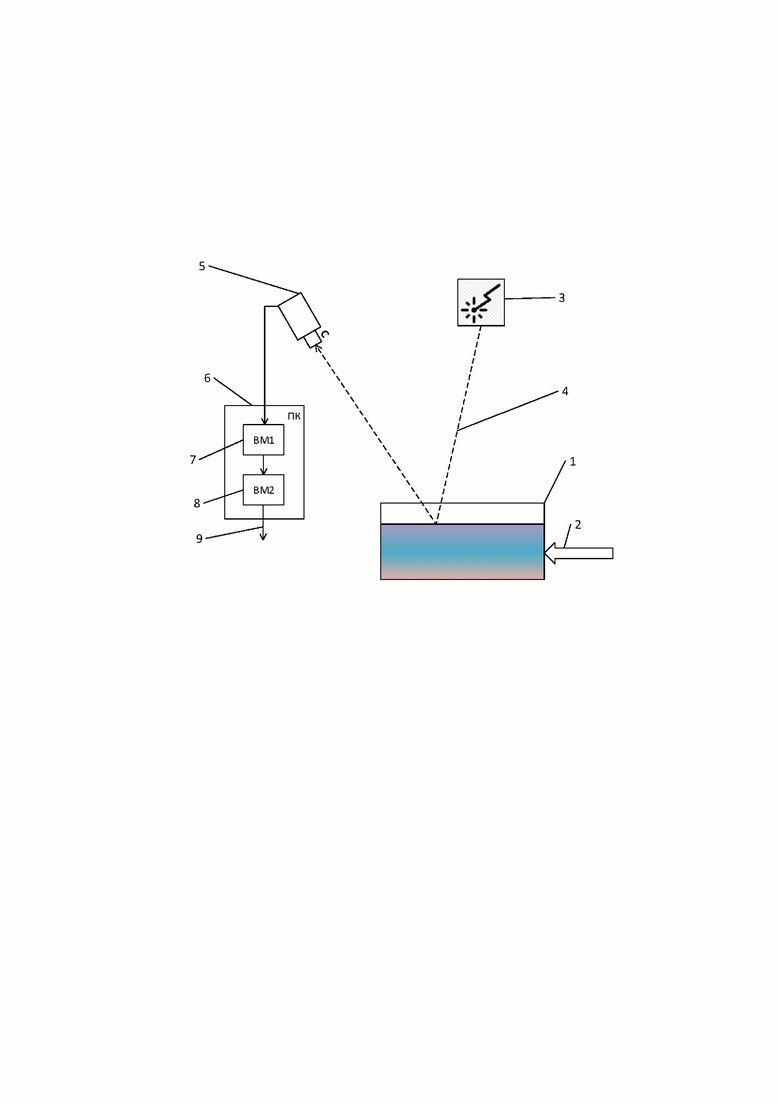

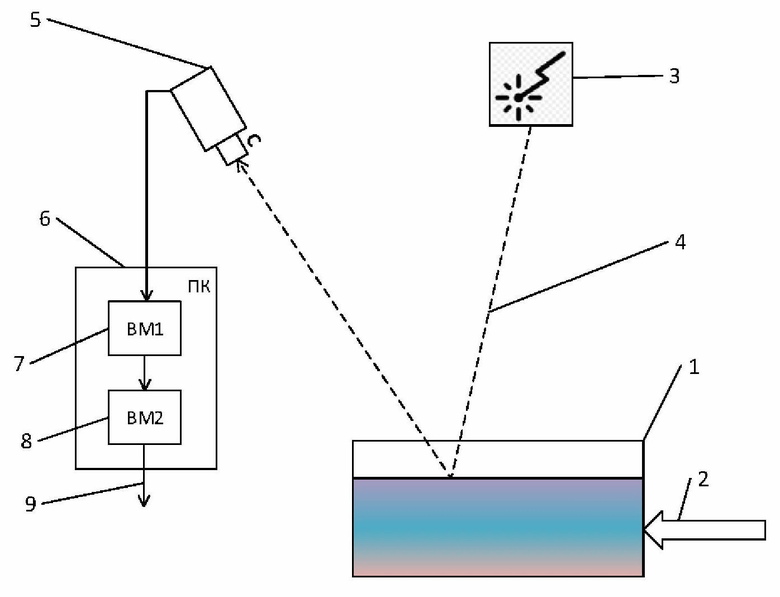

Предлагаемый способ поясняется чертежом, на котором представлена общая схема экспериментальной установки, с помощью которой осуществлялись натурные эксперименты по определению вязкости различных веществ.

Предлагаемый способ осуществляется следующим образом.

Поверхность вещества, которое находится в емкости, подсвечивают узконаправленным лазерным лучом. Отраженный луч фиксируют.

Емкость подвергают периодическим ударным воздействиям. Под воздействием каждого удара на поверхности вещества возникают затухающие колебания поперечных волн поверхности.

Пятно лазерного луча, отражающегося от поверхности вещества, под воздействием этих колебаний изменяет свое геометрическое положение относительно исходной точки. Эти отклонения также фиксируют. По координатам отраженного лазерного луча рассчитывают степень затухания

,

,

где  - первая положительная амплитуда,

- первая положительная амплитуда,  - вторая положительная амплитуда.

- вторая положительная амплитуда.

Степень затухания рассчитывают для каждого ударного воздействия. При этом период следования ударов должен быть таков, чтобы колебательные процессы, фиксируемые на поверхности вещества, были завершены.

По изменению значения степени затухания судят о вязкости вещества.

Возможность осуществления способа подтверждается следующими примерами.

Пример №1

Определение вязкости гетерогенной смеси на примере производства газобетона.

В рассматриваемом примере производства газобетона основой технологического процесса является заливка бетонной смеси, содержащей специальный реагент, в специальную емкость, которая подвергается периодическим механическим ударам. Вследствие механического воздействия в бетонной смеси происходит химическая реакция, сопровождаемая выделением пузырьков газа. При застывании бетонной смеси и появлении пузырьков газа меняется вязкость бетонной смеси, по которой судят о готовности бетонного изделия.

Для оценки этой вязкости (в относительных величинах) используется степень затухания волновых процессов на поверхности смеси. На чертеже представлена схема системы, реализующей предлагаемый способ.

На поверхность бетонной смеси, которая налита в емкость 1, подвергаемую периодической ударной нагрузке 2, от стационарного лазера 3 направлен лазерный луч 4. На поверхности бетонной смеси будут возникать затухающие колебания. При этом колебания успевают прекратиться до начала следующего удара. Отражаясь от поверхности, луч формирует световое пятно, которое фиксируется видеокамерой 5. При этом световое пятно, образуемое на поверхности лазерным лучом, для камеры 5 будет изменять свое геометрическое положение на поверхности. Координаты этого пятна непрерывно вычисляются компьютером (ПК) 6 с помощью программного вычислительного модуля (ВМ1) 7. Далее по координатам отраженного лазерного луча с помощью вычислительного модуля 8 вычисляется степень затухания колебательного процесса 9, по которой судят о вязкости среды и, как следствие, о достижении требуемых показателей качества бетонного изделия. Результатом расчета вычислительного модуля (ВМ1) 7 будет значение изменения геометрического положения отражения лазерного луча по одной из координат. В эксперименте использовалась абсцисса (Х). Т.к. фиксация происходит с высокой скоростью, то можно построить временную функцию Х(t). Для этой функции вычисляется степень затухания. Расчетные значения степени затухания представлены в табл. 1.

Таблица 1

Пример №2

Определение вязкости коллоидного состава на примере производства глазури в малотоннажном производстве лекарственных форм.

Малотоннажное производство лекарственных форм имеет операцию покрытия драже глазурью. В рамках этой технологической операции приготавливается глазурь, которая непосредственно перед покрытием нагревается в подающей емкости. При этом осуществляется перемешивание приготовляемой смеси. При изменении состава, качества исходных компонентов и др., глазурь при одной и той же температуре может иметь различную вязкость. Поэтому контроль степени нагрева (по температуре) глазури как показатель степени готовности глазури не информативен. Т.о. информативным параметром, отражающим степень готовности глазури в процессе ее производства, является не температура, а вязкость глазури.

Схема экспериментальной установки, с помощью которой осуществлялись натурные эксперименты по определению вязкости глазури аналогична схеме, использующейся в примере №1. Результаты эксперимента представлены в табл. 2.

Таблица 2

Пример №3

Определение вязкости жидкости на примере производства водоглицериновой жидкости.

Для изготовления косметических изделий производится водный раствор глицерина. Для данной жидкости основным показателем качества является ее вязкость, которая зависит от концентрации смеси «вода-глицерин». В процессе приготовления этой жидкости в емкость с глицерином (вязкое вещество) небольшими порциями добавляется вода до достижения необходимой вязкости. После добавления каждой порции воды происходит перемешивание смеси и последующее ударное воздействие.

Схема экспериментальной установки, с помощью которой осуществлялись натурные эксперименты по определению вязкости водоглицериновой жидкости аналогична схеме, использующейся в примере №1. Результаты эксперимента представлены в табл. 3.

Таблица 3

об.% от изначального объема

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| СПОСОБ КАЧЕСТВЕННОЙ ОЦЕНКИ ДИНАМИЧЕСКОЙ ПРОЧНОСТИ ОБРАЗЦА НА РАЗРЫВ В КОНДЕНСИРОВАННОМ СОСТОЯНИИ В ПИКОСЕКУНДНОМ ВРЕМЕННОМ ДИАПАЗОНЕ | 2015 |

|

RU2597939C1 |

| Способ регистрации параметров разрушения материалов | 2016 |

|

RU2617566C1 |

| СПОСОБ КОНТРОЛЯ ВНЕШНЕГО КОМПОЗИЦИОННОГО АРМИРОВАНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2013 |

|

RU2519843C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ДИСПЕРСНЫХ ЧАСТИЦ | 2007 |

|

RU2346261C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ВЯЗКОСТИ ВЫСОКОТЕМПЕРАТУРНЫХ РАСПЛАВОВ | 2009 |

|

RU2408002C1 |

| Способ определения вязкости | 1989 |

|

SU1659782A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ФУГАСНОГО ДЕЙСТВИЯ ВЗРЫВА В ВОЗДУХЕ | 2021 |

|

RU2757850C1 |

| Способ лазерной ударной обработки тонкой кромки лопатки, выполненной из титанового сплава, компрессора газотурбинного двигателя | 2024 |

|

RU2833635C1 |

| СПОСОБ ИССЛЕДОВАНИЯ КОЛЕБАНИЙ | 2009 |

|

RU2415387C1 |

Изобретение относится к измерительной технике, реализующей бесконтактное определение вязкости вещества, гетерогенных и коллоидных составов в химической, строительной, сельскохозяйственной, пищевой, фармацевтической промышленности при анализе вязкости как готовой продукции, так и ее полуфабрикатов. Способ дистанционного определения вязкости включает деформирование поверхности вещества, измерение параметров деформации, определение вязкости с помощью лазерного излучения. Деформирование поверхности вещества осуществляют периодическими ударными воздействиями, значение вязкости вещества определяют по параметрам деформации поверхности, которые измеряют по степени затухания колебаний, совершаемых отраженным от поверхности лазерным лучом. Техническим результатом является повышение оперативности способа определения вязкости, возможность его применения в сложных технологических условиях. 1 ил., 3 табл.

Способ дистанционного определения вязкости, включающий деформирование поверхности вещества, измерение параметров деформации, определение вязкости с помощью лазерного излучения, отличающийся тем, что деформирование поверхности вещества осуществляют периодическими ударными воздействиями, значение вязкости вещества определяют по параметрам деформации поверхности, которые измеряют по степени затухания колебаний, совершаемых отраженным от поверхности лазерным лучом.

| Способ определения вязкости | 1984 |

|

SU1188588A1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ВЯЗКОСТИ ВЫСОКОТЕМПЕРАТУРНЫХ РАСПЛАВОВ | 2009 |

|

RU2408002C1 |

| CN 116858726 A, 10.10.2023 | |||

| WO 2012157572 A1, 22.11.2012. | |||

Авторы

Даты

2025-02-04—Публикация

2024-09-09—Подача