Изобретение относится к способам упрочнения тонкой кромки лопатки компрессора газотурбинного двигателя (далее - ГТД) из титанового сплава и может быть использовано в авиационном двигателестроении и энергетическом турбостроении для повышения усталостного ресурса деталей и повышения их коррозионной стойкости.

Рабочие лопатки – это наиболее напряженные и ответственные части проточной конструкции турбины и самый дорогой ее элемент. Они являются основными элементами, преобразующими энергию давления рабочей среды (жидкости, воздуха) в кинетическую энергию. Разрушение лопаточного аппарата турбины приводит к неблагоприятным последствиям для всего турбоагрегата в целом и к вынужденному останову турбины.

На сегодняшний день широко используется ряд способов повышения усталостного ресурса лопаток ГТД, в частности: наплавка более прочного слоя на кромки лопатки ГТД, дробеструйная обработка, термическая обработка в различных режимах, лазерная термическая обработка.

Основными недостатками этих методов являются формирование сжимающих остаточных напряжений на относительно малой глубине, термическое влияние на весь объем детали, что является нежелательным в случае термически нестабильных сплавов, многоэтапность технологических процессов, длительность обработки.

Анализ базы данных отечественных патентов показал, что среди них наиболее широкое распространение получили технические решения, направленные на обработку кромок лопаток ГТД методом дробеструйной обработки. Они обеспечивают тот же принцип повышения циклической долговечности деталей, основанный на создании поля сжимающих остаточных напряжений, что и при лазерном ударном упрочнении.

Указанные известные методы дробеструйной обработки описаны, например, в авторском свидетельстве СССР SU1269391; в патентном документе SU1269391; в патенте РФ RU2224816, в патенте РФ RU2743500 и других. Недостатками указанных известных решений является сложность технологического процесса, возможное ухудшение качества поверхности, что сказывается на аэродинамических характеристиках лопатки ГТД, недостаточная глубина формируемых сжимающих остаточных напряжений. Кроме того, в результате термообработки, которая предусмотрена при дробеструйной обработке, дополнительное термическое воздействие оказывается на весь объем детали, что в случае титановых сплавов может иметь негативное влияние на прочностные свойства материала.

Преимущества предлагаемого способа перед известными методами дробеструйной обработки заключаются в сокращении времени обработки; в обеспечении возможности локального упрочнения только кромки лопатки без объемного воздействия на всю деталь целиком, которое может вызвать нежелательную деформацию сложной геометрии лопатки; в обеспечении возможности аппаратно контролировать энергию лазерного излучения, обеспечивая постоянство величины плотности мощности лазерного ударного воздействия; и самое главное, в обеспечении высокой глубины формируемых сжимающих остаточных напряжений в области кромки лопатки, что позволяет сдерживать распространение разрушения, вызванного более глубокими забоями на кромке лопатки.

В отличие от дробеструйной обработки развитие лазерных технологий способствовало созданию высокоэнергетических короткоимпульсных (порядка наносекунд) лазеров. Их воздействие на вещество принципиально отличается от воздействия лазеров низкой мощности с длительным импульсом (порядка микросекунд) и заключается в формировании в обрабатываемом материале упруго-пластической волны, создающей поле сжимающих остаточных напряжений в поверхностном слое материала без явного термического воздействия и изменения геометрии. Созданные таким образом остаточные напряжения противодействуют распространению поврежденности, вызванной коррозионным воздействием или длительными циклическими нагрузками, и позволяют повысить коррозионную стойкость, циклическую долговечность и усталостный ресурс лопатки ГТД.

Такие преимущества лазерного ударного упрочнения, как управляемость параметров источника воздействия, малая тепловая нагрузка на материал, возможность применения на различной геометрии деталей, позволили использовать лазерную технологию для повышения усталостного ресурса кромок лопаток компрессора газотурбинного двигателя, к которым предъявляются высокие требования по шероховатости поверхности и ограничениям на деформирование исходной геометрии.

Режим лазерной ударной обработки играет важную роль в повышении усталостного ресурса деталей, в частности, при обработке деталей толщиной менее 2 мм (например, толщина кромки лопатки ГТД может составлять даже величину 0,6 мм), когда возникает ряд физических явлений, связанных с распространением фронта упруго-пластической волны, генерируемого лазерным ударным воздействием.

Таким образом, к основным проблемам при обработке лазерным воздействием тонких кромок лопаток ГТД можно отнести:

во-первых, появление в результате лазерного ударного воздействия деформации тонкой кромки лопатки, влияющей на аэродинамические свойства;

во-вторых, ухудшение прочностных и усталостных свойств лопатки ГТД, либо в результате формирования на поверхности кромки лопатки растягивающих остаточных напряжений, вызванных переотражением ударной волны как волны растяжения от свободной поверхности в случае односторонней обработки, либо появлением внутри лопатки зоны откола, вызванного взаимодействием двух переотраженных ударных волн растяжения, в случае одновременной двусторонней обработки.

Решение этих проблем было описано в ряде зарубежных патентов.

Из уровня техники известен способ односторонней обработки лопатки компрессора ГТД (патент Китая CN108728782) с использование поглощающей накладки, которая отводит ударную волну от противоположной к обрабатываемой поверхности кромки лопатки, что уменьшает энергию волны отражения, создающей на обрабатываемой поверхности неблагоприятные растягивающие напряжения. Поглощающая накладка представляет собой эластомер, приготовленный с использованием металлического порошкового материала и органического растворителя в определенном соотношении. Величина акустического импеданса эластомера должна быть соизмерима с величиной акустического импеданса обрабатываемого материала для свободного прохождения ударной волны через границу сред (кромка лопатки-поглощающая накладка). К недостаткам указанного аналога можно отнести необходимость подбора материала эластомера с заданными акустическими свойствами, проблематичность закрепления накладки и обеспечения плотного контакта с кромкой лопатки ГТД, которая имеет сложную геометрию.

Общими признаками заявляемого способа и аналога по патентному документу CN108728782 является использование лазерного ударного воздействия в качестве технологии, формирующей поле сжимающих остаточных напряжений в глубине материала. Однако заявляемый способ является более простым, т.к. исключает использование дополнительных приспособлений для создания необходимых уровней остаточных сжимающих напряжений и сохранения исходной геометрии лопатки за счет принципиально иной схемы направления лазерного луча не на поверхности пера, а прямо в кромку лопатки так, что упруго-пластическая волна не отражается от границ, а уходит вглубь материала.

Другим аналогом является способ лазерной обработки кромки лопатки компрессора (Патент Китая CN113817914), предполагающий использование следующего алгоритма при обработке лопатки: 1) определение области упрочения лопатки компрессора; 2) моделирование лазерного ударного упрочнения для определения величины деформации в контрольной области на лопатке; 3) подбор параметров режима лазерной ударной обработки (энергии и длительности лазерного импульса, форму и размер отпечатка лазерного луча); 4) установку найденных параметров в программное обеспечение лазера; 5) очистку обрабатываемой поверхности лопатки компрессора; 6) лазерная ударная обработка выбранной области без защитного слоя; 7) полировка обрабатываемой области для снятия слоя с дефектами, вызванными лазерным ударом.

К недостаткам указанного аналога можно отнести вероятность повреждения кромки при лазерном ударе, т.к. не предусмотрено использования защитного слоя на поверхности лопатки. Кроме того, следует пояснить, что в известном способе обрабатывается поверхность лопатки, а не кромка лопатки, как в предлагаемом способе. Причем в известном способе необходима полировка поверхности лопатки после лазерной ударной обработки, что добавляет дополнительный шаг в технологический процесс при серийной обработке лопаток компрессора.

Общими признаками заявляемого способа и указанного аналога является использование технологии лазерного ударного воздействия для формирования поля сжимающих остаточных напряжений в поверхностном слое материала. Однако в рамках предлагаемого способа лазерная ударная обработка производится с использованием защитного слоя именно на кромке лопатки, что обеспечивает защиту кромки от прямого лазерного ударного воздействия, исключает изменение шероховатости поверхности, появления прижогов и дефектов, которые могут являться причиной растрескивания и при этом отсутствует необходимости дополнительной полировки обработанной кромки лопатки ГТД, что упрощает реализацию способа.

Из уровня техники также известен метод обработки лопатки (патент США US5756965), предполагающий одновременное ударное упрочнение входной и выходной поверхностей пера лопатки лазерным лучом с круглым профилем и с перекрытием при обработке отпечатков 50-70%. Однако известно, что в круглом профиле луча энергия имеет гауссово распределение, что приводит к неоднородности поля остаточных напряжений, поэтому лазерную обработку в случае круглого профиля луча проводят в несколько этапов с перекрытием отпечатков луча, что увеличивает время обработки и может сказаться на исходной геометрии тонкой части пера лопатки ГТД. Это является основным недостатком аналога.

Общим признаком заявленного способа и указанного известного технического решения является использование лазерного ударного упрочнения для повышения ресурса лопатки ГТД. При этом предлагаемый способ предусматривает использование объектива, формирующего квадратный профиль лазерного луча, в котором распределение энергии будет более однородно, поэтому не требуется дополнительного перекрытия отпечатков луча на обрабатываемой поверхности или нанесения второго слоя лазерных ударов. Это значительно уменьшает время обработки и является преимуществом заявляемого способа.

В Патенте США US2021205930 описывается способ обработки кромки лопатки ГТД одновременно с двух сторон пера лазерным лучом с круглым профилем диаметром 3 мм и разной энергией (12 Дж и 2 Дж) с длительностью лазерного импульса 10 нс, при этом перекрытие отпечатков луча на поверхности составляет 50%. Более мощное лазерное излучение формирует поле сжимающих остаточных напряжений на одной стороне пера лопатки, а лазерный луч с меньшей мощностью, воздействующий с другой стороны пера лопатки, противодействует негативному влиянию волны растяжения, которая появляется в результате отражения упруго-пластической волны, вызванной более мощным лазерным ударным воздействием с противоположной стороны пера лопатки. Таким образом, достигается оптимальный упрочняющий эффект без макроскопической деформации или повреждения материала в центральной части лазерного пятна при обработке.

Недостатком указанного технического решения является то, что необходимо использовать два лазерных луча для синхронной обработки поверхностей. Это значит, что для обработки известным способом необходимо либо использование двух лазеров с контроллером синхронной работы, либо дополнительное приспособление для деления луча, что усложняет процесс.

Общим признаком заявленного способа и аналога по патентному документу US2021205930 является использование лазерного ударного упрочнения для упрочнения тонкой кромки лопатки ГТД. Преимуществом предлагаемого способа перед указанным известным решением является использование только одного лазерного луча с квадратным профилем сечения, воздействующего непосредственно на вершину кромки лопатки ГТД. Квадратная форма сечения луча обеспечивает более однородное распределение энергии в луче, а потому появление точечных макроскопических дефектов на поверхности обрабатываемого материала в центре пятна маловероятно.

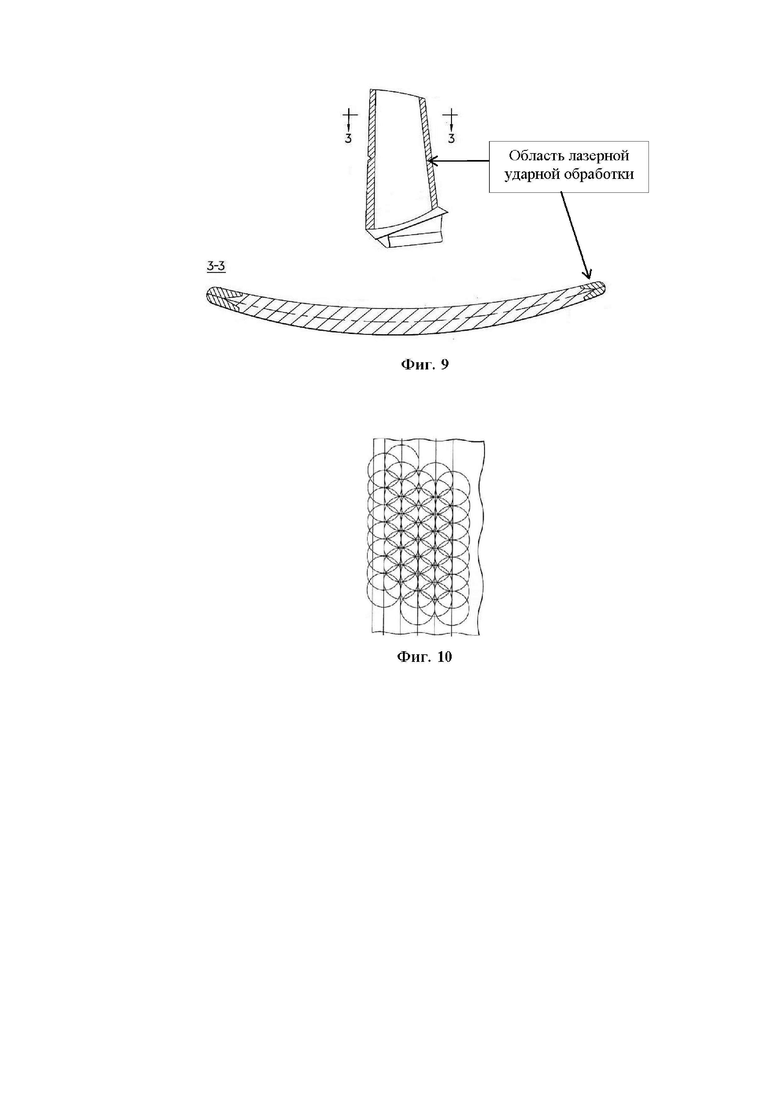

Ближайшим по технической сущности к заявляемому решению является способ ударного лазерного упрочнение кромок лопаток вентиляторов газотурбинных двигателей (европейский патент EP07942641), принятый за прототип. При его реализации обеспечивается лазерная ударная обработка поверхностей лопатки одновременно как со стороны всасывания, так и со стороны давления, вдоль кромки (Фиг. 9 настоящего изобретения, иллюстрирующая области ударной обработки по прототипу – патенту EP07942641) лазерным лучом с круглым профилем в три слоя с перекрытием отпечатков 30-50% (Фиг. 10 настоящего изобретения, иллюстрирующая схему наложения отпечатков лазерных лучей при обработке в прототипе – патенте EP07942641). Основными недостатками прототипа являются следующие:

1) Обработка обеих поверхностей лопатки (и поверхности давления, и поверхности всасывания), что увеличивает время обработки, а также, вследствие одновременной обработки двух поверхностей, в области пера толщиной менее 2 мм увеличивает вероятность появления внутри материала откола, вызванного отражением волн растяжения от противоположных поверхностей, их сложением в центральной части лопатки по толщине и резким увеличением растягивающих напряжений в этой области.

2) Применение лазерного луча круглого диаметра, из-за чего возникает необходимость трех проходов лазерного луча с перекрытием, поскольку круглые отпечатки при стыковке образуют области без обработки, где могут появляться растягивающие напряжения, способствующие усталостному разрушению. Более того, три прохода лазерного луча могут оказать влияние на шероховатость обрабатываемой поверхности, к которой предъявляются высокие требования в связи с необходимостью сохранения аэродинамических свойств лопатки после обработки.

Предлагаемый же способ подразумевает лазерную обработку непосредственно области кромки лопатки от концевой части пера к корневой части только одним рядом лазерных импульсов с квадратным профилем лазерного луча, что обеспечивает не только малое время обработки, требуемое в случае серийной обработки деталей, но и однородность покрытия отпечатками заданной поверхности и создание более однородного поля сжимающих остаточных напряжений, обеспечивающих повышение усталостного ресурса детали.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в создании способа формирования однородного поля остаточных сжимающих напряжений в тонкой кромке лопатки ГТД с помощью лазерного ударного воздействия.

Технический результат, достигаемый предлагаемым изобретением, заключается в обеспечении формирования однородного поля сжимающих остаточных напряжений на глубине до 1 мм в тонкой кромке лопатки ГТД даже при одном слое обработки, при одновременном исключении зон растягивающих остаточных напряжений, с обеспечением повышения усталостного ресурса лопатки и увеличения ее циклической долговечности, при одновременном сокращении времени обработки без потери эффективности.

Поставленный технический результат достигается предлагаемым способом лазерной ударной обработки тонкой кромки лопатки, выполненной из титанового сплава, компрессора газотурбинного двигателя, включающим лазерную ударную обработку поверхностей лопатки вдоль кромки лазерным лучом, при этом новым является то, что перед лазерной ударной обработкой на кромку лопатки наносят защитное покрытие, далее осуществляют последующую лазерную ударную обработку кромки лопатки лазерным лучом с профилем сечения в форме квадрата со стороной 1 мм, с расположением отпечатков лазерного луча стык в стык без перекрытия в один слой, причем область лазерного ударного воздействия располагают на кромке лопатки и выполняют в виде одного ряда лазерных ударов в направлении от концевой части пера лопатки к ее корневой части, при этом лазерную ударную обработку проводят лазерным ударом с энергией лазерного импульса 1 Дж и плотностью мощности лазерного излучения 10 ГВт/см2 при длительности импульса 10 нс.

В качестве защитного покрытия используют алюминиевую фольгу толщиной 80 мкм, или виниловую ленту толщиной 0,14-0,16 мм, или акриловую краску в виде 6-7 слоев.

В процессе лазерного ударного воздействия на место обработки подают поток воды с обеспечением формирования водного слоя толщиной около 1 мм в зоне обработки.

Указанный технический результат обеспечивается за счет того, что на тонкую кромку лопатки ГТД в направлении от концевой части пера к корневой (Фиг. 7 – от точки А к точке Б) последовательно воздействуют высокомощным короткоимпульсным лазерным излучением с профилем лазерного луча в форме квадрата со стороной 1 мм, совершая лазерные удары в один ряд по всей длине кромки таким образом, чтобы отпечатки луча на поверхности ложились стык в стык без перекрытия, с энергией лазерного импульса 1 Дж и плотностью мощности лазерного излучения 10 ГВт/см2 при времени воздействия 10 нс. Благодаря указанным признакам предлагаемого способа, в том числе и режимам, обеспечивается создание наиболее глубоких остаточных напряжений в тонкой кромке лопатки ГТД, что повышает усталостный ресурс обрабатываемого изделия.

При реализации предлагаемого способа перед началом лазерной ударной обработки на кромку лопатки наносится защитное покрытие, в качестве которого может быть использована алюминиевая фольга толщиной 80 мкм, или виниловая лента толщиной 0,14-0,16 мм, или акриловая краска в виде 6-7 слоев. Защитный слой предохраняет поверхность кромки лопатки ГТД от локального прижога, вызванного расширением плазмы в процессе лазерного ударного воздействия. Это объясняется следующим. При короткоимпульсном высокомощном лазерном воздействии на поверхности защитного слоя образуется плазма, которая быстро (порядка 150 нс) расширяется (происходит своего рода локальный взрыв, при этом тепло не успевает распространиться в обрабатываемый материал под защитным слоем, поэтому температурное влияние на него незначительно, но возможны прижоги и кратеры в тонком поверхностном слое защитного материала от его расплавления), причем возникает ударная волна, которая далее распространяется в обрабатываемый материал, пластически его деформирует и создает поле остаточных напряжений, таким образом, на защитном слое остаются следы расширения плазмы, а ударная волна проходит в обрабатываемый материал без его повреждения. Причем эксперименты показали, что указанные виды защитных слоев обеспечивают равнозначную защиту.

Далее лопатка ГТД с защитным слоем на кромке устанавливается в роботизированный шестиосевой манипулятор, который подводит лопатку к лазерному лучу в стартовую точку обработки. Осуществляется лазерный импульс. Затем шестиосевой манипулятор последовательно перемещает лопатку так, чтобы лазерный луч падал в следующую точку, смещенную относительно предыдущей на 1 мм (размер квадратного профиля луча), обеспечивая обработку кромки стык в стык без перекрытия отпечатков.

В процессе лазерного ударного воздействия на место обработки подается поток воды, который формирует слой толщиной около 1 мм в зоне обработки. Слой воды играет роль ограничителя для плазмы, возникающей при попадании высокомощного лазерного луча на обрабатываемую поверхность, и направляет образующуюся в результате расширения плазмы энергию в сторону материала, препятствуя ее рассеиванию в воздухе.

Таким образом, за счет квадратного профиля луча, причем именно со стороной 1 мм, обеспечивается формирование плоской ударной волны с равномерным распределением давления, и за счет расположения квадратных отпечатков стык в стык по всей длине кромки лопатки, выполненной из титанового сплава, достигается формирование однородного поля сжимающих остаточных напряжений на глубине до 0,8 мм без влияния на начальную геометрию и шероховатость поверхности (шлифовка не требуется).

Использование в предлагаемом способе квадратного профиля лазерного луча со стороной 1 мм является оптимальным, т.к. при этом обеспечивается формирование однородного поля сжимающих остаточных напряжений на глубине по направлению к середине пера до 0,8 мм в тонкой кромке лопатки ГТД даже при одном слое обработки, и одновременно не образуются зоны растягивающих остаточных напряжений. В примере реализации продемонстрировано, что при использовании лазерного луча с профилем сечения в виде квадрата со стороной менее 1 мм (исследовался луч с профилем в виде квадрата размером 0,7х0,7 мм) обеспечивается формирование однородного поля сжимающих остаточных напряжений, но при этом появляется зона растягивающих остаточных напряжений в глубине лопатки (которой не формируется при использовании квадратного лазерного пятна размером 1х1 мм). Из литературных данных [Н.Н. Беклемишев, А.А. Никитин, А.А. Шанявский. Разрушение материалов в диапазоне гигациклового нагружения // Проблемы технологии. Инновациию – 2013. – №1. – С. 5-10; Шанявский А.А. Моделирование усталостных разрушений металлов. Синергетика в авиации. Уфа, Монография, 2007, 500 с.] известно, что лопатки компрессора ГТД, в частности авиационных ГТД, работают в условиях гигацикловой усталости (особенно в случае продления их срока эксплуатации) на базе циклов порядка 109. В этих условиях зарождение усталостной трещины происходит не на поверхности материала, а под поверхностью, на некоторой глубине (в области зарождения трещины в этом случае наблюдается характерная структура – так называемый "Fish-eye" – которая представляет собой дефект (пора, включение, дислокации и пр.) неизбежно присутствующие в любом материале в той или иной степени). Развитие этого дефекта в зоне растягивающих напряжений приведет к значительному сокращению усталостной долговечности, поскольку ускорит зарождение и развитие усталостной трещины в кромке лопатки. В связи с этим, недопустимо появление зоны растягивающих остаточных напряжений после лазерной ударной обработки. Одновременно с этим, использование лазерного пятна прямоугольной формы площадью более 1 мм2 (в примере реализации исследовался луч с профилем в виде квадрата размером 3х3 мм и прямоугольника размером 2х1 мм) при аналогичных характеристиках лазерного ударного воздействия (энергия импульса 1 Дж, длительность импульса 10 нс) не позволяет достичь необходимой плотности мощности энергии лазерного воздействия для формирования значительной величины сжимающих остаточных напряжений. Для повышения плотности мощности энергии лазерного воздействия при использовании пятна площадью более 1 мм2 требуется повысить величину энергии лазера (свыше 1 Дж). Это является экономически нецелесообразным с точки зрения ресурса лазера, особенно учитывая то, что при использовании лазерного пятна в форме квадрата со стороной 1 мм величины энергии лазерного импульса 1 Дж достаточно для достижения плотности мощности энергии лазерного воздействия, необходимой для формирования значительной величины сжимающих остаточных напряжений в тонкой кромке лопатки компрессора ГТД.

Кроме того, расположение лазерных отпечатков стык в стык позволяет сократить время обработки по сравнению с расположением отпечатков луча с перекрытием (как в известных способах), поскольку сокращается количество выстрелов (воздействий), требуемых для обработки всей длины кромки.

В отличие от аналогов, заявляемый способ не требует нескольких слоев обработки, то есть двух-трех кратного прохождения лазерного луча по одному и тому же участку лопатки. В предлагаемом способе требуется выполнить только один слой лазерной ударной обработки кромки лопатки в направлении от концевой части пера к корневой без перекрытия лазерного пятна, что обеспечивает не только малое время обработки, требуемое в случае серийной обработки деталей, но и однородность покрытия отпечатками заданной поверхности и создание более однородного поля сжимающих остаточных напряжений, обеспечивающих повышение усталостного ресурса лопатки ГТД и ее коррозионной стойкости.

В примере реализации изобретения на основе численного моделирования показана эффективность заявляемого способа для создания однородного поля остаточных сжимающих напряжений на кромке лопатки ГТД от поверхности до глубины 0,8 мм с максимальной величиной 372 МПа на глубине 0,1 мм (следует пояснить, что остаточные сжимающие напряжения (имеющие отрицательное значение) есть на глубине от 0 до 0,8 мм, но они на всей этой глубине не постоянны по величине и свое максимальное значение 372 МПа имеют на глубине 0,1 мм, согласно графику на фиг.8). Таким образом, предлагаемый способ существенно сокращает время обработки одной кромки лопатки ГТД без потери эффективности.

Исходя из вышеизложенного, признаки предлагаемого способа: «использование лазерного луча с профилем сечения в форме квадрата со стороной 1 мм; расположение отпечатков лазерного луча стык в стык без перекрытия в один слой; область лазерного ударного воздействия именно прямо на кромку лопатки; лазерный удар с энергией лазерного импульса 1 Дж и плотностью мощности лазерного излучения 10 ГВт/см2 при длительности импульса 10 нс», являются взаимосвязанными и не могут рассматриваться в отрыве друг от друга, т.к. от их взаимообусловленности зависит как ход лазерной ударной обработки, так и достижение поставленного технического результата.

Изобретение иллюстрируется следующими чертежами:

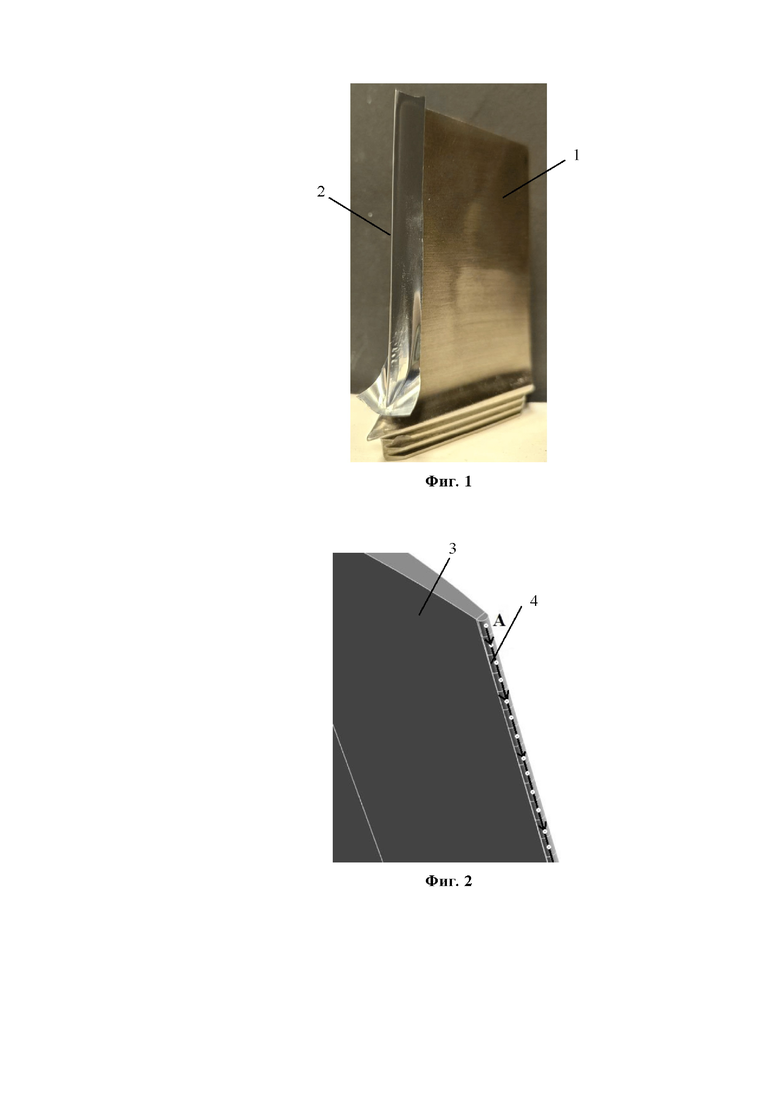

Фиг. 1 – Фотография лопатки ГТД с закрепленной на кромке алюминиевой фольгой на клеевой основе, которая выступает в качестве защитного слоя при лазерной ударной обработке.

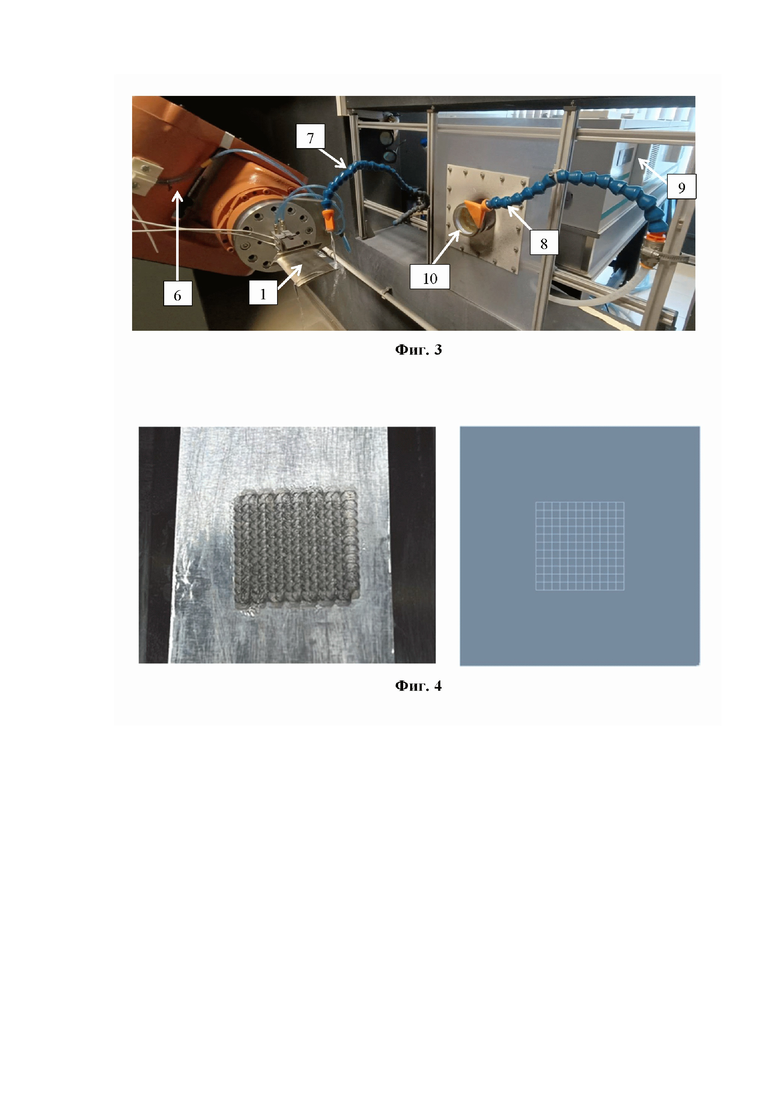

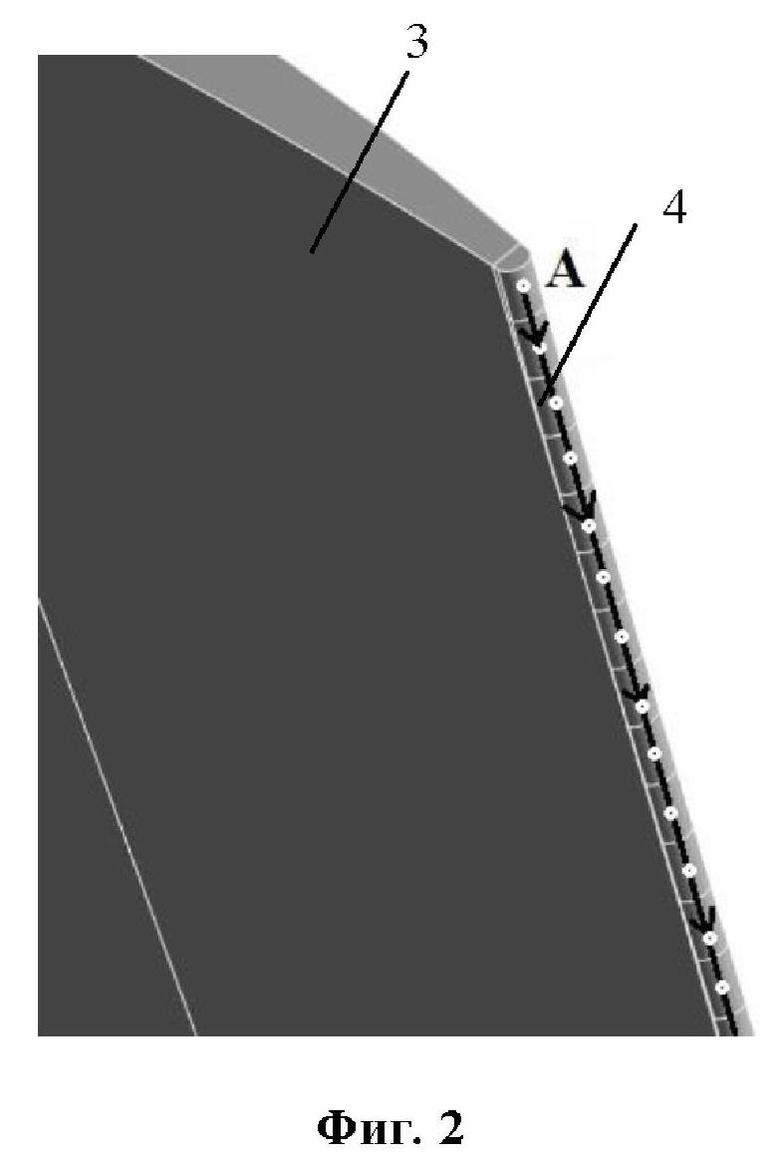

Фиг. 2 – Схема лазерной ударной обработки согласно заявляемому способу.

Фиг. 3 – Фотография установки для лазерной ударной обработки кромки лопатки компрессора газотурбинного двигателя.

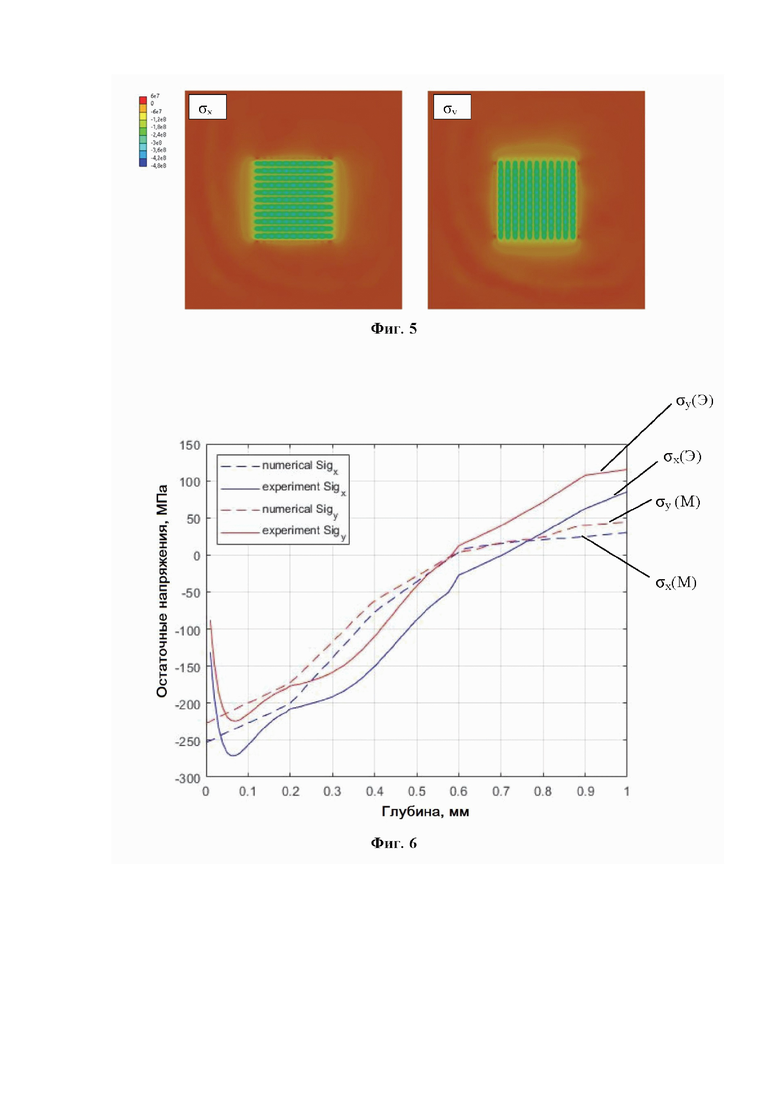

Фиг. 4 – Фотография пластины из титанового сплава Вт6, покрытой алюминиевой фольгой с обработанной областью и ее численная модель.

Фиг. 5 – Результаты численного моделирования поля остаточных напряжений на поверхности пластины из титанового сплава Вт6.

Фиг. 6 – Сравнение численных и экспериментальных профилей компонентов остаточных напряжений σx и σy на глубине 1 мм.

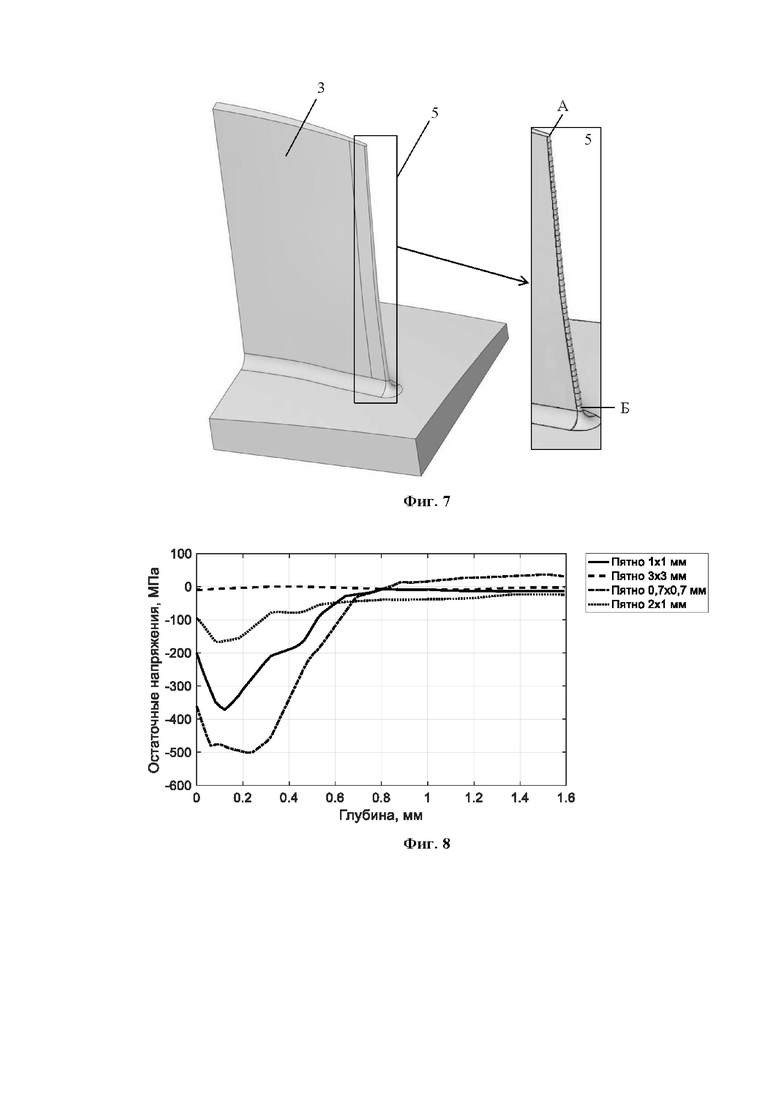

Фиг. 7 – Модель лопатки газо-турбинного двигателя и область лазерной ударной обработки в заявляемом способе.

Фиг. 8 – Профиль остаточных напряжений в направлении от вершины кромки лопатки ГТД к центру пера на средней линии по толщине, полученный в результате численного расчета.

Фиг. 9 – Иллюстрация области лазерной ударной обработки (показана мелкой штриховкой) в прототипе (европейский патент EP0794264).

Фиг. 10 – Схема наложения отпечатков лазерных лучей на поверхности кромки лопатки ГТД в прототипе (европейский патент EP0794264).

На фигурах использованы следующие обозначения позиций элементов:

1 – лопатка компрессора газо-турбинного двигателя;

2 – защитный слой - алюминиевая фольга на клеевой основе, закрепленная на кромке лопатки ГТД (точка А – стартовая точка, в которой начинается лазерная ударная обработка);

3 – численная модель лопатки компрессора газо-турбинного двигателя (точка А – стартовая точка, в которой начинается лазерная ударная обработка; точка Б – финишная точка обработки);

4 – схема нанесения лазерных ударов с профилем луча в форме квадрата со стороной 1 мм;

5 – область приложения воздействия на численной модели.

6 – роботизированный манипулятор STEP SR50.

7 – гибкий шланг насоса для подачи воды.

8 – гибкий шланг компрессора для создания воздушной завесы объективу.

9 – твердотельный лазер Nd:YAG Beamtech SGR-Extra-10.

10 – объектив, выполненный с возможностью формирования квадратного профиля лазерного луча со стороной 1 мм.

Заявляемый способ осуществляют следующим образом.

Перед началом лазерной ударной обработки на кромку лопатки (1) ГТД прикрепляется защитный слой (Фиг.1), например, алюминиевая фольга (2) на клеевой основе. Толщина фольги составляет 80 мкм. В качестве защитного слоя могут быть использованы также, например, виниловая лента толщиной 0,14-0,16 мм или акриловая краска в виде 6-7 слоев. Все виды указанных защитных слоев являются взаимозаменяемыми и равнозначными. Далее лопатка (1) ГТД закрепляется в роботизированном шестиосевом манипуляторе (6) (Фиг.3), который подводит эту лопатку к твердотельному лазеру (9) с навинченным объективом (10), выполненным с возможностью формирования квадратного профиля лазерного луча со стороной 1 мм (квадратный профиль луча создается с помощью съемного объектива, который накручивают на объектив лазера и за счет внутренней оптической схемы формируется луч с квадратным профилем 1х1 мм). В процессе указанной обработки воздушный компрессор с гибким шлангом (8) создает воздушную завесу перед объективом для снижения вероятности его загрязнения пылевыми частицами и каплями воды. Расстояние от объектива до места обработки составляет 30 мм (фокусное расстояние лазера). Лопатка размещается таким образом, чтобы лазерный луч попал в стартовую точку обработки кромки лопатки А (3) (Фиг. 2). Непрерывную подачу струи воды на обрабатываемую поверхность обеспечивает насос с гибким шлангом (7). Далее генерируется лазерный импульс с длиной волны 1064 нм, длительностью 10 нс и энергией 1 Дж при плотности мощности лазерного излучения 10 ГВт/см2. Лазерный луч достигает заданную точку А на обрабатываемой поверхности кромки лопатки и формирует область лазерного ударного воздействия, форма которой зависит от профиля лазерного луча. В данном случае это квадрат со стороной 1 мм. После этого роботизированный шестиосевой манипулятор (6) с закрепленной в нем лопаткой (1) компрессора ГТД перемещается на расстояние, равное размеру поперечного сечения луча (т.е. на расстояние 1 мм), которым является квадрат со стороной 1 мм, и снова генерируется лазерный импульс. Действия повторяются, согласно схеме (4), изображенной на Фиг. 2, пока лазерный луч не достигнет финишной точки обработки Б (Фиг. 4).

В результате реализации предлагаемого способа в поверхностном слое кромки лопатки компрессора ГТД формируется поле остаточных сжимающих напряжений. Это упрочняет поверхностный слой материала, препятствует процессу зарождения и развития усталостной трещины и продлевает срок службы лопатки при воздействии циклической нагрузки.

Изобретение поясняется следующим примером реализации.

Для демонстрации возможности создания поля сжимающих остаточных напряжений на кромке лопатки компрессора ГТД из титанового сплава согласно заявляемому способу, было проведено численное моделирование процесса лазерной ударной обработки кромки лопатки компрессора ГТД из титанового сплава Вт6. Влияние лазерного ударного воздействия моделировалось с помощью функции механического давления, приложенного к упрочняемой поверхности. Форма, амплитуда и длительность импульса давления оценивались на основе одномерной модели расширения плазмы [Fabbro, R., Fournier, J., Ballard, P., Devaux, D. and Virmont, J. (1990). Physical study of laser-produced plasma in confined geometry, J. Appl. Phys., 68, pp. 775-784. DOI: 10.1063/1.346783.]. Численное моделирование эволюции напряженно-деформированного состояния лопатки ГТД, подвергнутой лазерной ударной обработке, проведено в пакете программ ANSYS. Влияние каждого лазерного импульса определялось с помощью двух вычислительных шагов – динамического и статического.

В связи с тем, что лазерное ударное воздействие характеризуется высокой амплитудой и малой длительностью лазерного импульса, оно вызывает формирование и распространение упруго-пластических волн в материале, поэтому первый вычислительный шаг (динамический) включал моделирование этого процесса. На этом шаге определялась необратимая деформация, вызванная ударной нагрузкой. Первый шаг считался завершенным, когда пластическая деформация стабилизировалась. В результате первого вычислительного шага были определены поля напряжений, деформаций и перемещений, которые далее использовались на втором вычислительном шаге в качестве начальных условий.

На втором вычислительном шаге (статическом) проводился анализ статического равновесия для определения распределения остаточных напряжений, вызванных распространением упруго-пластических волн. На этом этапе численная модель лопатки не подвергалась внешнему нагружению, а поле напряжений индуцировалось пластической деформацией, возникающей на динамическом шаге [Keller, S., Chupakhin, S., Staron, P., Maawad, E., Kashaev, N. and Klusemann, B. (2018). Experimental and numerical investigation of residual stresses in laser shock peened AA2198, J. Mater. Process. Technol., 255, pp. 294-307. DOI: 10.1016/j.jmatprotec.2017.11.023]. При моделировании следующего лазерного удара в качестве начальных условий для динамического шага принимались результаты, полученные в ходе статического анализа при моделировании предыдущего лазерного удара.

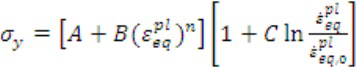

В качестве модели материала использовалась модель пластичности Джонсона-Кука формулы (1), так как она позволяет учесть эффекты деформационного упрочнения и высокой скорости деформации, характерные для лазерной ударной обработки, при которой скорость деформации превышает 06 с-11.

, (1)

, (1)

Где  – интенсивность напряжения на поверхности текучести,

– интенсивность напряжения на поверхности текучести,

– интенсивность скорости пластической деформации,

– интенсивность скорости пластической деформации,

– опорная скорость интенсивности пластической деформации,

– опорная скорость интенсивности пластической деформации,

A, B, C, n – параметры, характеризующие неупругое поведение материала.

Параметр A соответствует начальному значению предела текучести при квазистатическом растяжении.

Параметры B, n описывают деформационное упрочнение.

Параметр C отвечает за чувствительность к скорости деформации.

Для титанового сплава Вт6 константы материала и параметры материала Джонсона-Кука представлены в таблице 1.

Таблица 1. Константы модели упрочнения Джонсона–Кука для титанового сплава ВТ6

Следует пояснить, что упругое поведение титанового сплава Вт6 описывается законом Гука для изотропного материала, поэтому в таблице 1 приведены только модуль Юнга E и коэффициент Пуассона ν.

при моделировании лазерного удара использовался метод треугольников [Wang, C., Li, K., Hu, X., Yang, H. and Zhou, Y. (2021). Numerical study on laser shock peening Непосредственно лазерное ударное воздействие при численном моделировании описывается с помощью задания граничного условия давления на обрабатываемый материал. Поскольку, лазерное пятно (лазерный луч в предлагаемом способе) имеет квадратную форму, то создаваемое лазерным ударным воздействием давление равномерно распределено по пространству [Xu, G., Luo, K. Y., Dai, F. Z. and Lu, J. Z. (2019). Effects of scanning path and overlapping rate on residual stress of 316L stainless steel blade subjected to massive laser shock peening treatment with square spots, Applied Surface Science, 481, pp. 1053-1063. DOI: 10.1016/j.apsusc.2019.03.093].

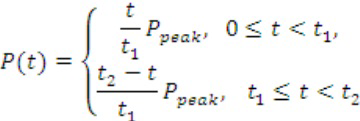

Для аппроксимации изменения импульса давления во времени of TC4 titanium alloy based on the plate and blade model, Optics & Laser Technology, 142, 107163. DOI: 10.1016/j.optlastec.2021.107163]. В соответствии с вышеуказанными условиями, функция давления  записывается в виде:

записывается в виде:

, (2)

, (2)

где  ,

,  – времена нарастания и убывания давления соответственно;

– времена нарастания и убывания давления соответственно;

- пиковое значение давления.

- пиковое значение давления.

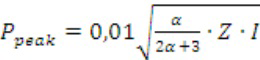

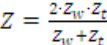

Пиковое значение давления  рассчитывалось в соответствии с моделью абляции в ограниченной среде, предложенной R. Fabbro [Fabbro, R., Fournier, J., Ballard, P., Devaux, D. and Virmont, J. (1990). Physical study of laser-produced plasma in confined geometry, J. Appl. Phys., 68, pp. 775-784. DOI: 10.1063/1.346783]:

рассчитывалось в соответствии с моделью абляции в ограниченной среде, предложенной R. Fabbro [Fabbro, R., Fournier, J., Ballard, P., Devaux, D. and Virmont, J. (1990). Physical study of laser-produced plasma in confined geometry, J. Appl. Phys., 68, pp. 775-784. DOI: 10.1063/1.346783]:

, (3)

, (3)

где  ,

,

и

и  – акустические импедансы воды и материала покрытия (алюминиевая фольга),

– акустические импедансы воды и материала покрытия (алюминиевая фольга),

α – корректирующий множитель,

I – плотность энергии.

Так как измерение остаточных напряжений экспериментально на сложной геометрии лопатки компрессора ГТД затруднено, то верификация модели проводилась на пластинках, обработанных с такими же характеристиками лазерного ударного воздействие, как и лопатки ГТД по предлагаемому способу.

получено поле остаточных напряжений, формируемое в результате лазерной ударной обработки предлагаемым способом.

На Фиг. 5 представлены компоненты остаточных напряжений σx и σy на поверхности пластины. В случае пластин, измерение остаточных напряжений возможно рядом способов [S.N van Staden, C. Polese, D. Glaser, J.-P. Nobre, A.M. Venter, D. Marais, J.O. and J.-S.P. (2018).Measurement of Residual Stresses in Different Thicknesses of Laser Shock Peened Aluminium Alloy Samples. Mechanical Stress Evaluation by Neutron and Synchrotron Radiation, 4, pp. 117–22]. В данном случае использовался метод сверления отверстий, согласно американскому стандарту ASTM E837-13a.

Лазерная ударная обработка пластины из титанового сплава Вт6 толщиной 2 мм проводилась аналогично обработке предлагаемым способом лопаток компрессора ГТД с энергией лазерного импульса 1 Дж, длительностью импульса 10 нс, длиной волны 1064 нм, при плотности мощности лазерного излучения 10 ГВт/см2 профилем лазерного луча в форме квадрата со стороной 1 мм стык в стык без перекрытия отпечатков.

Лазерное ударное воздействие осуществлялось в центральной области пластины на площади 11х11 мм (Фиг. 4). Размер области обработки обусловлен требованиями метода сверления отверстий для измерения остаточных напряжений.

Численное моделирование проводилось на основе вышеописанной модели. В результате моделирования было

На Фиг. 6 представлены профили компонентов остаточных напряжений σx и σy в направлении от поверхности, подвергающейся лазерной ударной обработке, в глубину пластины, которые получены с помощью численного моделирования на основе модели Джонсона-Кука (пунктирная линия σx(М) и σy(М)) и экспериментально на основе метода сверления отверстий (сплошная линия σx(Э) и σy(Э)).

Корреляция полученных графиков на фиг.6 позволяет сделать вывод о том, что модель корректно описывает получаемые в результате лазерной ударной обработки остаточные напряжений.

Верификация показала, что описанная выше модель может быть использована для оценки величины остаточных напряжений, формируемых в результате лазерной ударной обработки в кромке лопатки ГТД предлагаемым способом.

На Фиг. 7 представлена численная модель лопатки компрессора ГТД с указанием места приложения давления (5), которое моделирует лазерное ударное воздействие. Для демонстрации оптимальности использования лазерного луча с квадратным профилем 1 мм были численно смоделированы варианты лазерной ударной обработки с использованием лазерного луча с профилем в виде квадрата размером 3 мм и 0,7 мм, а также прямоугольника размером 2х1 мм. В результате численного расчета были получены профили остаточных напряжений в направлении от кромки лопатки к середине пера в центральной по толщине части для трех профилей лазерного луча (квадраты со сторонами 1 мм, 3 мм и 0,7 мм и прямоугольник размером 2х1 мм) (Фиг. 8).

В случае лазерного пятна в форме квадрата размером 3х3 мм при заданной энергии лазерного ударного воздействия 1 Дж и временем воздействия 10 нс остаточные напряжения не формируются, график демонстрирует околонуленые колебания величины остаточных напряжений (штриховая линия на Фиг. 8).

При использовании лазерного пятна в форме прямоугольника размером 2х1 мм при аналогичных характеристиках лазерного ударного воздействия (1 Дж, 10 нс) максимальная величина сформированных сжимающих остаточных напряжений составляет 167 МПа на глубине около 0,1 мм (пунктирная линия на Фиг. 8).

В случае лазерного пятна в форме квадрата размером 0,7х0,7 мм поле сжимающих остаточных напряжений формируется от поверхности до глубины 0,8 мм с достижением максимального сжимающего напряжения 502 МПа на глубине около 0,2 мм, при этом на глубине от 0,8 мм до 1,6 мм появляется зона растягивающих остаточных напряжений с величиной от 0 до 37 МПа (штрихпунктирная линия на Фиг. 8).

В случае лазерного пятна в форме квадрата размером 1х1 мм поле сжимающих остаточных напряжений на кромке лопатки ГТД формируется на глубине до 0,8 мм и далее сохраняется на околонулевом уровне, при этом максимальная величина сжимающих остаточных напряжений 372 МПа достигается на глубине 0,1 мм (сплошная линия на Фиг. 8).

Таким образом, максимальное значение величины сжимающих остаточных напряжений достигается при обработке лазерным лучом в форме квадрата со стороной 0,7х0,7 мм, однако в этом случае появляется зона с растягивающими остаточными напряжениями, которая может способствовать развитию поврежденности, что значительно сократит усталостный ресурс детали.

Использование лазерного пятна в форме квадрата 3х3 мм и прямоугольника 2х1 мм не целесообразно, поскольку при заданной величине энергии лазерного излучения 1 Дж и длительности импульса 10 нс получаемой величины плотности мощности энергии лазерного воздействия не достаточно для формирования значительного поля остаточных напряжений.

В результате использования лазерного пятна в форме квадрата размером 1х1 мм область с растягивающими напряжениями не образуется, при этом величина сформированных сжимающих остаточных напряжений значительна.

Анализ данных, представленных на Фиг. 8, доказывает, что заявляемый способ позволяет формировать поле сжимающих остаточных напряжений значительной величины в области кромки лопатки компрессора ГТД, которое препятствует развитию разрушения, продлевает срок службы детали и существенно сокращает время обработки одной кромки лопатки ГТД без потери эффективности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки плоской заготовки из титанового сплава с концентратором напряжений | 2022 |

|

RU2796661C1 |

| Способ формирования остаточных напряжений при ударной и лазерной ударно-волновой обработке | 2021 |

|

RU2832148C2 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ ЛОПАТОК ГТД | 1991 |

|

RU2034044C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2462516C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДЕТАЛЕЙ МАШИН | 1992 |

|

RU2009269C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| МЕТАЛЛИЧЕСКАЯ ДЕТАЛЬ, ОБРАБАТЫВАЕМАЯ МЕТОДОМ КОМПРЕССИИ ЕЕ ПОДПОВЕРХНОСТНЫХ СЛОЕВ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2407620C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1995 |

|

RU2094486C1 |

| ПРОФИЛЬНОЕ ФОРМОВАНИЕ МЕТАЛЛОВ ПОСРЕДСТВОМ ЛАЗЕРНОЙ ПРОКОВКИ | 2000 |

|

RU2228234C2 |

| КОМБИНИРОВАННАЯ ЛАЗЕРНО-ВОДОРОДНАЯ ТЕХНОЛОГИЯ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2660485C2 |

Изобретение относится к упрочнению тонкой кромки лопатки компрессора газотурбинного двигателя. Перед лазерной ударной обработкой на кромку лопатки наносят защитное покрытие. Осуществляют лазерную ударную обработку кромки лопатки лазерным лучом с профилем сечения в форме квадрата со стороной 1 мм, с расположением отпечатков лазерного луча стык в стык без перекрытия в один слой. Лазерное ударное воздействие осуществляют в виде одного ряда лазерных ударов в направлении от концевой части пера лопатки к ее корневой части. Энергия лазерного импульса составляет 1 Дж, плотность мощности лазерного излучения 10 ГВт/см2 при длительности импульса 10 нс. Способ обеспечивает формирование однородного поля сжимающих остаточных напряжений на глубине до 1 мм в тонкой кромке лопатки ГТД при одном слое обработки с одновременным исключением зон растягивающих остаточных напряжений, что позволяет повысить усталостный ресурс лопатки и увеличить ее циклическую долговечность. 2 з.п. ф-лы, 10 ил., 1 табл., 2 пр.

1. Способ лазерной ударной обработки тонкой кромки лопатки, выполненной из титанового сплава, компрессора газотурбинного двигателя, включающий лазерную ударную обработку поверхностей лопатки вдоль кромки лазерным лучом, отличающийся тем, что перед лазерной ударной обработкой на кромку лопатки наносят защитное покрытие, далее осуществляют последующую лазерную ударную обработку кромки лопатки лазерным лучом с профилем сечения в форме квадрата со стороной 1 мм, с расположением отпечатков лазерного луча стык в стык без перекрытия в один слой, причем область лазерного ударного воздействия располагают на кромке лопатки и выполняют в виде одного ряда лазерных ударов в направлении от концевой части пера лопатки к ее корневой части, при этом лазерную ударную обработку проводят лазерным ударом с энергией лазерного импульса 1 Дж и плотностью мощности лазерного излучения 10 ГВт/см2 при длительности импульса 10 нс.

2. Способ по п.1, отличающийся тем, что в качестве защитного покрытия используют алюминиевую фольгу толщиной 80 мкм, или виниловую ленту толщиной 0,14-0,16 мм, или акриловую краску в виде 6-7 слоев.

3. Способ по п.1, отличающийся тем, что в процессе лазерного ударного воздействия на место обработки подают поток воды с обеспечением формирования водного слоя толщиной около 1 мм в зоне обработки.

| US 2018258509 A1, 13.09.2018 | |||

| ТЕПЛООБМЕННИК | 2020 |

|

RU2739661C1 |

| RU 2021136029 A, 26.07.2023 | |||

| МЕТАЛЛИЧЕСКАЯ ДЕТАЛЬ, ОБРАБАТЫВАЕМАЯ МЕТОДОМ КОМПРЕССИИ ЕЕ ПОДПОВЕРХНОСТНЫХ СЛОЕВ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2407620C2 |

| CN 108728782 A, 02.11.2018. | |||

Авторы

Даты

2025-01-28—Публикация

2024-07-24—Подача