Изобретение относится к железнодорожным путевым щебнеочистительным машинам.

Известна щебнеочистительная машина ЩОМ-6БМ «Путевые машины» М.В. Попович, В.М. Бугаенко, Б.Г. Волковойнов, М., Желдориздат 2007 г.

Данная машина содержит экипажную часть в виде рамы на двух ходовых тележках, выгребное устройство, расположенный в задней части машины двухситный виброгрохот, загрузочный конвейер, конвейеры сбора и передачи засорителей, поворотный конвейер, два расположенных параллельно оси машины конвейера подачи очищенного щебня из приемного бункера грохота в бункер-дозатор, подъемно-рихтовочное устройство, пробивщик шпальных ящиков и кабину управления.

Энергопитание и передвижение машины осуществляется от тягово-энергетической установки.

Недостатком данной щебнеочистительной машины является невозможность реализации послойной укладки мелкой и крупной фракции очищенного щебня в путь.

Данный недостаток устраняется в щебнеочистительной машине ЩОМ-1200, упомянутой в том же источнике информации, и принятой за прототип.

Щебнеочистительная машина ЩОМ-1200 содержит добывающе-распределительный а так же очистной модули.

Энергопитание и передвижение осуществляется от тягово-энергетической установки.

Очистной модуль расположен впереди добывающего и содержит два параллельно работающих виброгрохота, конвейерную систему подачи щебня для очистки, сбора и выгрузки засорителей, сбора и передачи очищенного щебня.

Добывающе-распределительный модуль содержит выгребное устройство, конвейер подачи вырезанного балласта в очистной модуль, конвейер подачи очищенного щебня, промежуточный грохот-классификатор для разделения очищенного щебня на мелкую и крупную фракции, бункерную систему послойной укладки мелкой и крупной фракции в путь, а также пробивщик шпальных ящиков, подъемно-рихтовочное устройство и кабину управления.

Не смотря на все достоинства прототип имеет существенный недостаток - сложность конструкции, обусловленная двухмодульной схемой и наличием большого количества конвейеров.

Целью предполагаемого изобретения является упрощение конструкции щебнеочистительной машины.

Техническим результатом заявляемого изобретения является разработка щебнеочистительной машины простой компоновочной схемы при сохранении высокой производительности с рациональным использованием просеиваемых балластных материалов и послойной их укладкой в путь, размещенной на однопролетной несущей раме и с минимальным количеством передаточных конвейеров.

Данный технический результат достигается тем, что щебнеочистительная машина содержит экипажную часть в виде рамы на двух ходовых тележках, выгребное устройство, расположенный в задней части грохот, загрузочный конвейер, конвейер сбора и передачи засорителей, поворотный конвейер, подъемно-рихтовочное устройство, пробивщик шпальных ящиков и кабину управления.

При этом на выходе конвейера сбора материала из под нижнего сита грохота установлен дополнительный грохот- классификатор, извлекающий мелкую фракцию годного щебня из общего потока для ее укладки непосредственно в нижний слой формируемой балластной призмы.

В целях повышения производительности очистки, основной грохот выполнен с тремя рядами просеивающих поверхностей для извлечения крупной и средней фракции (до 36 мм) щебня и ее укладки непосредственно в путь в качестве верхнего слоя через соответствующий бункер-дозатор.

При такой конструкции конвейеры подачи очищенного щебня заполняют бункерную систему распределения последовательно, осуществляя послойную укладку сначала мелкой а за тем крупной фракции очищенного щебня в путь.

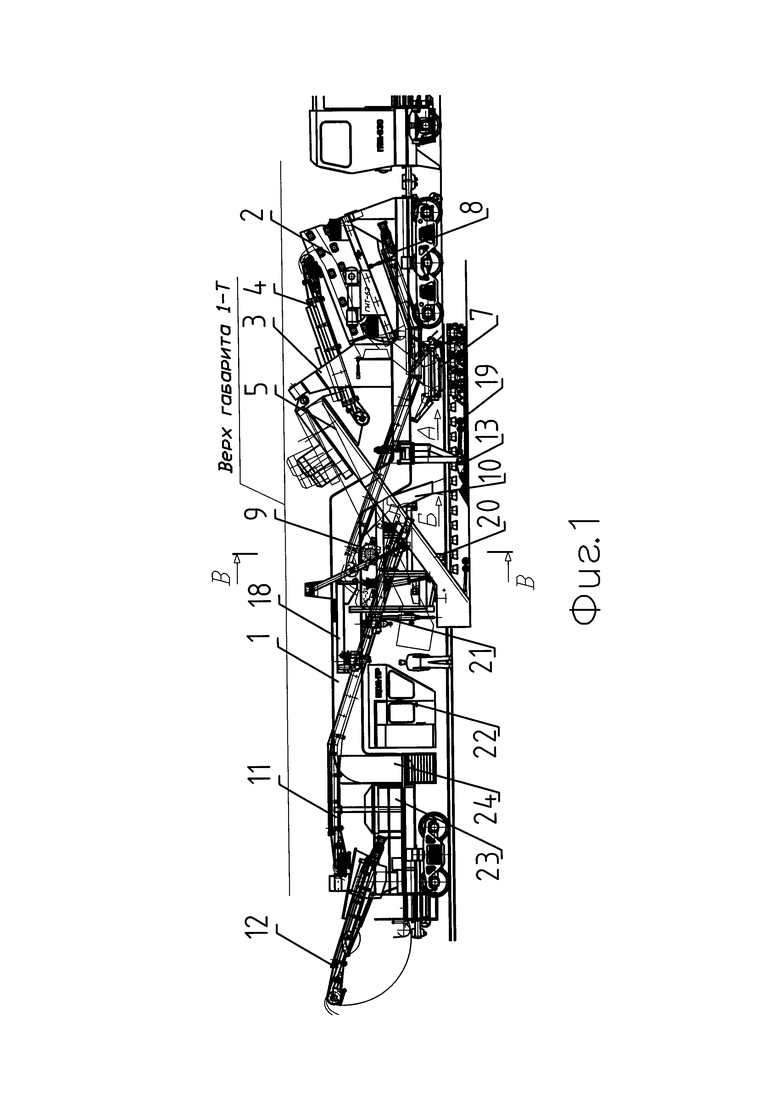

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен общий вид щебнеочистительной машины, вид сбоку.

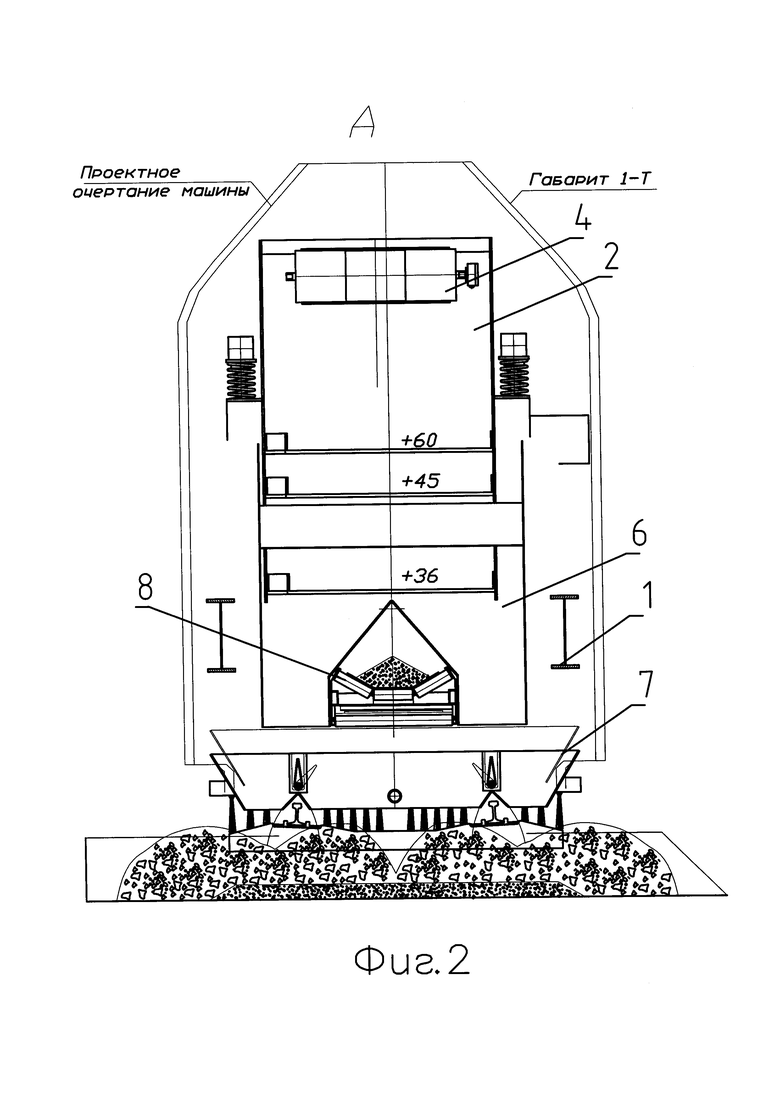

На фиг. 2 - вид А на фиг. 1 на бункер-дозатор и приемные лотки грохота.

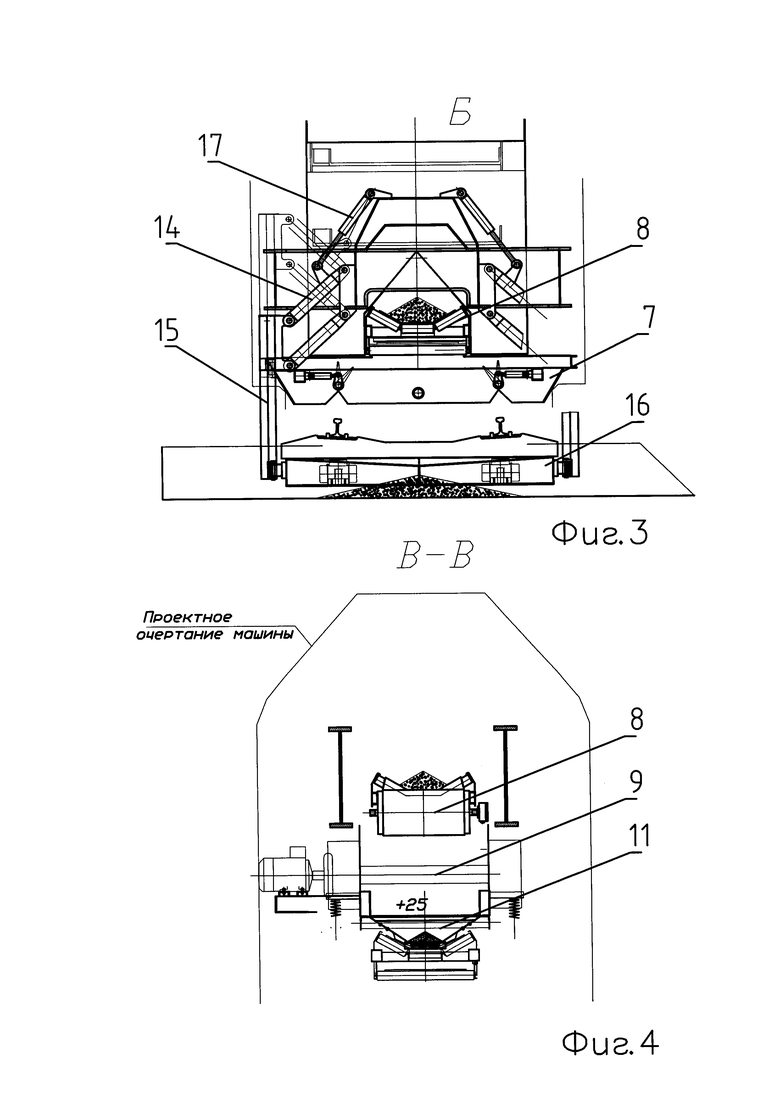

На фиг. 3 - вид Б на фиг. 1 на планировщик-уплотнитель нижнего слоя щебня.

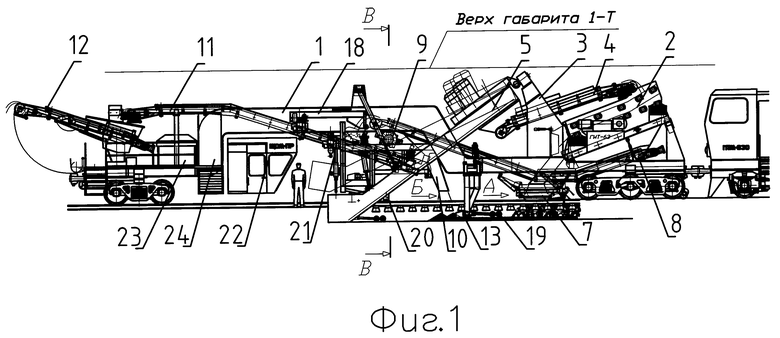

На фиг. 4 - сечение В-В на фиг. 1 по грохоту-классификатору.

Щебнеочистительная машина содержит опирающуюся на ходовые тележки несущую раму 1, размещенные в задней ее части трехситный виброгрохот 2 с системой его горизонтирования в кривых участках пути, портал 3 со смонтированными на нем загрузочном конвейере 4 и выгребном устройстве 5 скребкового типа с электроприводом выгребной цепи.

Внутри портала смонтирован приемный лоток очищенного щебня (см. фиг. 2), предназначенный для приема с трех сит грохота и направления его в бункер-дозатор 7, смонтированный перед задней тележкой с возможностью подъема в транспортное положение.

Для регулирования потока очищенного щебня предусмотрена система поворотных рассекателей в лотке приема очищенного щебня и бункере-дозаторе.

Под нижним ситом грохота расположен конвейер сбора подситового материала 8 с приемным лотком, проходящий внутри рамы машины и направляющий поток материала в установленный в средней части рамы грохот-классификатор 9 с одним ситом, предназначенным для выделения из общего потока предварительно просеянного материала годной к использованию мелкой фракции щебня. Верхняя секция сита грохота- классификатора выполнена выдвижной.

На выходе из грохота- классификатора установлен приемный лоток- распределитель 10, предназначенный для отсыпки выделенной мелкой фракции щебня в путь впереди бункера- дозатора с основной фракцией очищенного щебня.

Под грохотом-классификатором смонтирован конвейер сбора засорителей 11, проходящий внутри рамы машины и направляющий поток материала на установленный в передней части поворотный транспортер 12, предназначенный для погрузки отходов щебнеочистки в специализированный подвижной состав, либо в отвал.

Между лотком-распределителем 10 и бункером-дозатором 7 смонтировано планировочно-уплотнительное устройство 13 для нижнего слоя балласта, состоящее из боковых параллелограммных поворотных рычагов 14 (фиг. 3), двух расположенных по бокам машины вертикальных несущих рам 15 и расположенного под рельсо-шпальной решеткой планировщика-виброуплотнителя 16, связанного с несущими рамами посредством быстроразъемных замков.

Несущие рамы 15 посредством горизонтальных шарниров связаны с поворотными рычагами 14.

Опускание и подъем в транспортное положение несущих рам осуществляется гидроцилиндрами 17 (фиг. 3).

В средней части рамы смонтирована гидрофицированная поворотная укосина 18 предназначенная для погрузки и выгрузки планировщика-виброуплотнителя 16 из места его хранения на машине в зону его зарядки под путевую решетку.

Несущие рамы планировочно-уплотнительного устройства имеют крепления для катушек с геотекстилем 19. Такие же крепления имеют желоба выгребного устройства в зоне подпутной балки.

Таким образом, геотекстиль может укладываться как на поверхность среза балласта непосредственно за выгребным устройством, так и на нижний подстилающий слой мелкой фракции очищенного щебня в зависимости от требований технологии.

В средней части машины установлены так же подъемно-рихтовочное устройство 20, пробивщик шпальных ящиков 21, подпутная балка с фрагментом выгребной цепи и две тали для ее зарядки под путевую решетку при переводе машины из транспортного в рабочее положение.

В рабочей зоне находится кабина оператора 22. В передней части машины установлена гидростанция 23 и электроаппаратура 24.

Энергопитание и передвижение машины осуществляется от прицепленной сзади тягово-энергетической установки.

Щебнеочистительная машина в составе комплекса работает следующим образом:

- Машинный комплекс, состоящий из состава для засорителей, щебнеочистительной машины, хоппер-дозаторов, выправочно-подбивочной машины и других машин, тепловозом доставляется к месту проведения работ.

Далее управление передвижением переходит к машинисту-оператору щебнеочистительной машины и машина подходит к месту начала работы, где под рельсо-шпальной решеткой предварительно вырезан балласт на глубину 30 см в четырех шпальных ящиках.

Помощники машиниста снимают транспортные крепления и приводят в рабочее положение узлы и механизмы.

За тем под вывешенную рельсо-шпальную решетку опускается подпутная балка с куском выгребной цепи и объединяется в одно целое с холостым и рабочим желобом выгребного устройства.

Одновременно с этим при помощи гидрофицированной укосины планировщик-уплотнитель извлекается с места хранения и укладывается на обочине железнодорожного пути в зоне зарядки машины. Верхняя секция сита грохота-классификатора выдвигается.

За тем производится последовательный запуск конвейерной системы, виброгрохотов и выгребного устройства. Машина начинает рабочее движение.

При этом вырезанный выгребным устройством балласт пройдя сквозь сита грохота поступает на конвейер сбора подситового материала, далее минуя выдвинутое сито грохота- классификатора, на конвейер сбора засорителей и через поворотный транспортер удаляется за пределы железнодорожного пути.

Очищенный балласт с сит грохота через приемный лоток поступает в бункер-дозатор, создавая запас очищенного щебня перед засыпкой ямы.

При прохождении некоторого расстояния машина останавливается, сито грохота-классификатора задвигается в рабочее положение, в образовавшееся пространство под рельсо-шпальной решеткой монтируется планировщик-уплотнитель и производится установка рулонов с геотекстилем сзади подпутной балки выгребного устройства или сзади несущих рам планировщика-уплотнителя. Далее машина продолжает движение.

При этом выгребное устройство вырезает старый балласт из под путевой решетки, пробивщик шпальных ящиков обрушает зависший между шпалами балласт в зону резания выгребной цепи, подъемно-рихтовочное устройство фиксирует рельсо-шпальную решетку.

Вырезанный балласт из выгребного устройства поступает на загрузочный конвейер и далее на виброгрохот.

Прошедший сквозь сита грохота материал поступает в грохот-классификатор, где из него выделяется фракция от 36 до 25 мм и по приемному лотку- распределителю поступает под рельсо-шпальную решетку.

При дальнейшем движении машины вибрационный планировщик-уплотнитель равномерно разравнивает и уплотняет мелкую фракцию щебня, образуя подстилающий слой.

Щебень крупной и средней фракции через бункер-дозатор распределяется под путевую решетку, поступая непосредственно с сит грохота.

При наклоне машины в случае прохода кривых участков пути сита грохота автоматически горизонтируются.

Прошедший сквозь грохот-классификатор материал имеет крупность менее 25 мм и классифицируется как «засоритель».

Данный материал поступает на собирающий конвейер и далее на поворотный транспортер, а за тем в спецсостав для вывоза.

По мере заполнения материалом всех вагонов, спецсостав отцепляют и увозят к месту разгрузки. При этом машина продолжает работать, направляя засоритель в отвал через поворотный транспортер.

Выгруженный из спецсостава материал на стационарной базе подвергается дальнейшему рассеву на фракции от 2 до 25 мм, и используется как исходное сырье при производстве стройматериалов.

Предлагаемая технология является в максимальной степени ресурсосберегающей.

При окончании работы все узлы и механизмы приводятся в транспортное положение, после чего машина покидает место проведения работ и далее после прохода остальных машин комплекса, тепловоз вывозит отработавший машинный комплекс с перегона.

Ожидаемая производительность данной щебнеочистительной машины до 1000 м3\час. Потребляемая мощность 360 кВт. Мощность привода выгребного устройства 205 кВт. Площадь просеивающих поверхностей сит 27,5 м2. Снаряженная масса не более 110 т. Количество обслуживающего персонала 3 чел.

| название | год | авторы | номер документа |

|---|---|---|---|

| Щебнеочистительная машина | 2024 |

|

RU2831848C1 |

| Щебнеочистительная машина | 2024 |

|

RU2839787C1 |

| ЩЕБНЕОЧИСТИТЕЛЬНАЯ МАШИНА | 1995 |

|

RU2078868C1 |

| ЩЕБНЕОЧИСТИТЕЛЬНАЯ МАШИНА | 1996 |

|

RU2107123C1 |

| ЩЕБНЕОЧИСТИТЕЛЬНАЯ МАШИНА | 1995 |

|

RU2128751C1 |

| МАШИНА ОЧИСТКИ ЩЕБНЯ | 2001 |

|

RU2188269C1 |

| ЩЕБНЕОЧИСТИТЕЛЬНАЯ МАШИНА | 1994 |

|

RU2086725C1 |

| МАШИНА ДЛЯ ОЧИСТКИ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1995 |

|

RU2128754C1 |

| БАЛЛАСТООЧИСТИТЕЛЬНАЯ МАШИНА | 1997 |

|

RU2128755C1 |

| Пробивщик шпальных ящиков | 2024 |

|

RU2829582C1 |

Изобретение относится к путевым железнодорожным щебнеочистительным машинам. Щебнеочистительная машина содержит экипажную часть в виде рамы на двух ходовых тележках, выгребное устройство, расположенный в задней части грохот, загрузочный конвейер, конвейер сбора и передачи засорителей, поворотный конвейер, подъемно-рихтовочное устройство, пробивщик шпальных ящиков и кабину управления. Под нижним ситом грохота расположен конвейер сбора материала, проходящий внутри рамы и направляющий поток материала в установленный в средней части рамы дополнительный грохот-классификатор, извлекающий мелкую фракцию годного щебня из общего потока для ее укладки непосредственно в нижний слой формируемой балластной призмы, и под которым смонтирован упомянутый конвейер сбора и передачи засорителей, проходящий внутри рамы и направляющий поток материала на установленный в передней части поворотный конвейер. В результате упрощается конструкция щебнеочистительной машины при сохранении высокой производительности с рациональным использованием просеиваемых балластных материалов и послойной их укладкой в путь. 1 з.п. ф-лы, 4 ил.

1. Щебнеочистительная машина, содержащая экипажную часть в виде рамы на двух ходовых тележках, выгребное устройство, расположенный в задней части грохот, загрузочный конвейер, конвейер сбора и передачи засорителей, поворотный конвейер, подъемно-рихтовочное устройство, пробивщик шпальных ящиков и кабину управления, отличающаяся тем, что под нижним ситом грохота расположен конвейер сбора материала, проходящий внутри рамы и направляющий поток материала в установленный в средней части рамы дополнительный грохот-классификатор, извлекающий мелкую фракцию годного щебня из общего потока для ее укладки непосредственно в нижний слой формируемой балластной призмы, и под которым смонтирован упомянутый конвейер сбора и передачи засорителей, проходящий внутри рамы и направляющий поток материала на установленный в передней части поворотный конвейер.

2. Щебнеочистительная машина по п. 1, отличающаяся тем, что основной грохот выполнен с тремя рядами просеивающих поверхностей для извлечения крупной и средней фракции щебня и ее укладки непосредственно в путь в качестве верхнего слоя через соответствующий бункер-дозатор.

| Аппарат для воздушного обогащения угля | 1928 |

|

SU13491A1 |

| ЛЯ ОТДЕЛКИ КОНВЕРТОВ С ФОТОБУМАГОЙ | 0 |

|

SU170376A1 |

| ГЕНЕРАТОР ДЛЯ ПОЛУЧЕНИЯ ОДИНОЧНЫХ ИМНУЛЬСОВ | 0 |

|

SU164469A1 |

| US 4534415 A, 13.08.1985. | |||

Авторы

Даты

2025-02-04—Публикация

2024-05-03—Подача