ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

В настоящей заявке испрашивается приоритет в соответствии с заявкой на патент Китая №2022102923523, поданной 23 марта 2022 г. и озаглавленной «FEEDING CONTROL METHOD AND APPARATUS, AND ASPHALT MIXING PLANT», которая полностью включена в настоящую заявку путем ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящая заявка относится к технической области механического управления и, в частности, к способу и устройству управления подачей и асфальтосмесительной установке.

УРОВЕНЬ ТЕХНИКИ

Асфальтосмесительная установка - это комплексное оборудование, используемое для порционного производства асфальтобетона.

В известном уровне техники основная операция подачи асфальтосмесительной установки выполняется операторами вручную, скорость подачи бункера холодного материала должна управляться операторами в соответствии с их опытом, и этот способ управления скоростью подачи бункера холодного материала на основе опыта человека не отличается точностью.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящей заявке предложены способ и устройство управления подачей и асфальтосмесительная установка, используемые для преодоления недостатков известного уровня техники, заключающихся в неточности способа управления скоростью подачи бункера холодного материала на основе человеческого опыта, и для достижения точного и автоматического независимого управления скоростью подачи бункера холодного материала, что повышает надежность.

В настоящей заявке предложен способ управления подачей, включающий:

определение целевой скорости подачи бункера холодного материала на основе модели данных холодного материала, при этом бункеры холодного материала используются для подачи материалов в бункеры заполнителя, а модель данных холодного материала включает в себя содержание соответствующего заполнителя в холодном материале каждого бункера холодного материала; и

управление бункерами холодного материала на основе целевой скорости подачи каждого из бункеров холодного материала.

В соответствии со способом управления подачей, предложенным в настоящей заявке, определение целевой скорости подачи каждого бункера холодного материала на основе модели данных холодного материала включает:

получение значения уровня запасов материала каждого бункера заполнителя;

вычисление текущей скорости подачи каждого бункера холодного материала на основе модели данных холодного материала;

сравнение значения уровня запасов материала каждого бункера заполнителя с заданными диапазонами уровней запасов материала; и

определение целевой скорости подачи каждого бункера холодного материала на основе текущей скорости подачи каждого бункера холодного материала и результата сравнения значения уровня запасов материала каждого бункера заполнителя с заданными диапазонами уровней запасов материала.

В соответствии со способом управления подачей, предложенным в настоящей заявке, вычисление текущей скорости подачи каждого бункера холодного материала на основе модели данных холодного материала включает:

получение скорости опорожнения и скорости изменения уровня запасов материала в каждом бункере заполнителя; и

вычисление текущей скорости подачи каждого бункера холодного материала на основе модели данных холодного материала вместе со скоростью опорожнения и скоростью изменения уровня запасов материала каждого бункера заполнителя.

В соответствии со способом управления подачей, предложенным в настоящей заявке, вычисление текущей скорости подачи каждого бункера холодного материала на основе модели данных холодного материала вместе со скоростью опорожнения и скоростью изменения уровня запасов материала каждого бункера заполнителя включает:

получение для каждого бункера заполнителя ранжира по приоритету восполнения холодного материала, соответствующего заполнителю бункера заполнителя, определение бункера холодного материала с самым высоким приоритетом холодного материала по меньшей мере из одного бункера холодного материала, который может подавать материалы в бункер заполнителя, на основе ранжира по приоритету восполнения холодного материала, и определение текущей скорости подачи бункера холодного материала с самым высоким приоритетом на основе скорости опорожнения и скорости изменения уровня запасов материала бункера заполнителя, а также содержания заполнителя бункера заполнителя, содержащегося в холодном материале бункера холодного материала с самым высоким приоритетом, при этом

ранжир по приоритету восполнения холодного материала определяют в соответствии с содержанием заполнителя бункера заполнителя, содержащегося в холодном материале каждого бункера холодного материала, и более высокое содержание заполнителя бункера заполнителя в холодном материале бункера холодного материала соответствует более высокому приоритету холодного материала для бункера холодного материала.

В соответствии со способом управления подачей, предложенным в настоящей заявке, определение текущей скорости подачи бункера холодного материала с самым высоким приоритетом на основе скорости опорожнения и скорости изменения уровня запасов материала бункера заполнителя, а также содержания заполнителя бункера заполнителя, содержащегося в холодном материале бункера холодного материала с самым высоким приоритетом включает:

определение первой скорости, соответствующей бункеру холодного материала с самым высоким приоритетом, на основе скорости опорожнения бункера заполнителя, а также содержания заполнителя бункера заполнителя, содержащегося в холодном материале бункера холодного материала с самым высоким приоритетом;

определение второй скорости, соответствующей бункеру холодного материала с самым высоким приоритетом, на основе изменения скорости уровня запасов материала бункера заполнителя; и

определение текущей скорости подачи бункера холодного материала с самым высоким приоритетом на основе первой скорости и второй скорости.

В соответствии со способом управления подачей, предложенным в настоящей заявке, определение первой скорости, соответствующей бункеру холодного материала с самым высоким приоритетом, на основе скорости опорожнения бункера заполнителя, а также содержания заполнителя бункера заполнителя, содержащегося в холодном материале бункера холодного материала с самым высоким приоритетом, включает:

определение первой скорости, соответствующей бункеру холодного материала с самым высоким приоритетом, на основе отношения скорости опорожнения бункера заполнителя к содержанию заполнителя бункера заполнителя, содержащегося в холодном материале бункера холодного материала с самым высоким приоритетом.

Способ управления подачей, предложенный в настоящей заявке, также включает:

определение значения уровня запасов материала каждого бункера холодного материала и/или состояния восполнения каждого бункера холодного материала, показывающего, доступна ли подача материала; при этом

определение бункера холодного материала с самым высоким приоритетом холодного материала по меньшей мере из одного бункера холодного материала, который может подавать материалы в бункер заполнителя, на основе ранжира по приоритету восполнения холодного материала включает:

определение бункера холодного материала с самым высоким приоритетом холодного материала по меньшей мере из одного доступного бункера холодного материала, который может подавать материалы в бункер заполнителя, на основе ранжира по приоритету восполнения холодного материала и на основе значения уровня запасов материала каждого бункера холодного материала и/или состояния восполнения каждого бункера холодного материала, показывающего, доступна ли подача материала, причем указанный доступный бункер холодного материала является бункером холодного материала со значением уровня запасов материала меньшим заданного значения уровня запасов материала и/или с состоянием восполнения, показывающим, что подача материала доступна.

В соответствии со способом управления подачей, предложенным в настоящей заявке, получение скорости опорожнения каждого бункера заполнителя включает:

получение скорости опорожнения каждого бункера заполнителя на основе массы заполнителя, взвешенной на весах, соответствующих каждому бункеру заполнителя, и цикла взвешивания.

В соответствии со способом управления подачей, предложенным в настоящей заявке, заданные диапазоны уровней запасов материала включают первый диапазон уровней запасов материала, второй диапазон уровней запасов материала и третий диапазон уровней запасов материала, причем их значения уровня запасов материала последовательно увеличиваются; и

определение целевой скорости подачи каждого бункера холодного материала на основе текущей скорости подачи каждого бункера холодного материала и результата сравнения значения уровня запасов материала каждого бункера заполнителя с заданными диапазонами уровня запасов включает:

если значение уровня запасов материала бункера заполнителя находится в пределах первого диапазона уровней запасов материала, увеличение текущей скорости подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя, чтобы получить целевую скорость подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя;

если значение уровня запасов материала бункера заполнителя находится в пределах второго диапазона уровней запасов материала, принятие текущей скорости подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя, в качестве целевой скорости подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя; и

если значение уровня запасов материала бункера заполнителя находится в пределах третьего диапазона уровней запасов материала, уменьшение текущей скорости подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя, чтобы получить целевую скорость подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя.

В соответствии со способом управления подачей, предложенным в настоящей заявке, определение целевой скорости подачи каждого бункера холодного материала на основе текущей скорости подачи каждого бункера холодного материала и результата сравнения значения уровня запасов материала каждого бункера заполнителя с заданными диапазонами уровня запасов также включает:

получение ранжира по приоритету восполнения заполнителя, при этом ранжир по приоритету восполнения заполнителя определяют в соответствии с количественной потребностью в заполнителе для каждого бункера заполнителя, и более высокая количественная потребность в заполнителе для бункера заполнителя соответствует более высокому приоритету заполнителя для бункера заполнителя;

получение общей скорости путем определения суммы целевых скоростей подачи бункеров холодного материала;

если общая скорость больше заданного верхнего предела скорости, определение по меньшей одного бункера заполнителя с самым низким приоритетом заполнителя из бункеров заполнителя на основе ранжира по приоритету восполнения заполнителя; и

уменьшение целевой скорости подачи по меньшей мере одного бункера холодного материала, который подает материалы по меньшей мере в один бункер заполнителя с самым низким приоритетом, чтобы сделать общую скорость меньшей или равной заданному верхнему пределу скорости.

В соответствии со способом управления подачей, предложенным в настоящей заявке, количественную потребность в заполнителе для каждого бункера заполнителя определяют на основе доли каждого заполнителя в производственной рецептуре.

В настоящей заявке также предложено устройство управления подачей, содержащее:

модуль определения скорости, выполненный с возможностью определения целевой скорости подачи бункера холодного материала на основе модели данных холодного материала, при этом бункеры холодного материала используются для подачи материалов в бункеры заполнителя, а модель данных холодного материала включает в себя содержание соответствующего заполнителя в холодном материале каждого бункера холодного материала; и

модуль управления подачей, выполненный с возможностью управления бункерами холодного материала на основе целевой скорости подачи каждого из бункеров холодного материала.

В настоящей заявке также предложена асфальтосмесительная установка, включающая в себя основную часть асфальтосмесительной установки и контроллер, причем контроллер выполнен с возможностью реализации любого способа управления подачей, описанного выше.

В настоящей заявке также предложено электронное устройство, содержащее память, процессор и компьютерную программу, хранящуюся в памяти и выполненную с возможностью исполнения на процессоре, причем процессор при исполнении программы реализует любой способ управления подачей, описанный выше.

В настоящей заявке также предложен физический машиночитаемый носитель информации, хранящий на себе компьютерную программу, причем компьютерная программа при исполнении ее процессором реализует любой способ управления подачей, описанный выше.

В настоящей заявке также предложен компьютерный программный продукт, содержащий компьютерную программу, причем компьютерная программа при исполнении ее процессором реализует любой способ управления подачей, как описано выше.

В способе управления подачей, предложенном в настоящей заявке, модель данных холодного материала может предоставлять содержание заполнителя в холодных материалах в бункерах холодного материала, может точно показывать разницу в ингредиентах различных холодных материалов и предоставляет данные в качестве основы для управления скоростью подачи бункеров холодного материала. Целевые скорости подачи бункеров холодного материала могут быть определены на основе модели данных холодного материала, а затем бункеры холодного материала автоматически управляются для подачи материалов, благодаря чему решается проблема неточности управления скоростью подачи бункеров холодного материала на основе человеческого опыта в известном уровне техники, достигается точное и автоматическое независимое управление скоростью подачи бункеров холодного материала и повышается надежность. Помимо этого, по сравнению с управлением скоростью подачи бункерами холодного материала с использованием человеческого опыта, скорость подачи множества бункеров холодного материала может быть быстро скорректирована в режиме реального времени, управление является более своевременным, ситуации нехватки или переполнения материала исключаются, и тем самым эффективность производства повышается, потери сокращаются и стоимость снижается.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для более ясной иллюстрации технических решений в настоящей заявке или известном уровне техники ниже будут кратко описаны прилагаемые чертежи, требуемые для описания вариантов осуществления или известного уровня техники. Очевидно, что прилагаемые чертежи в нижеследующем описании лишь демонстрируют некоторые варианты осуществления настоящей заявки, и специалисты в данной области могут еще получить из этих прилагаемых чертежей другие чертежи без творческих усилий.

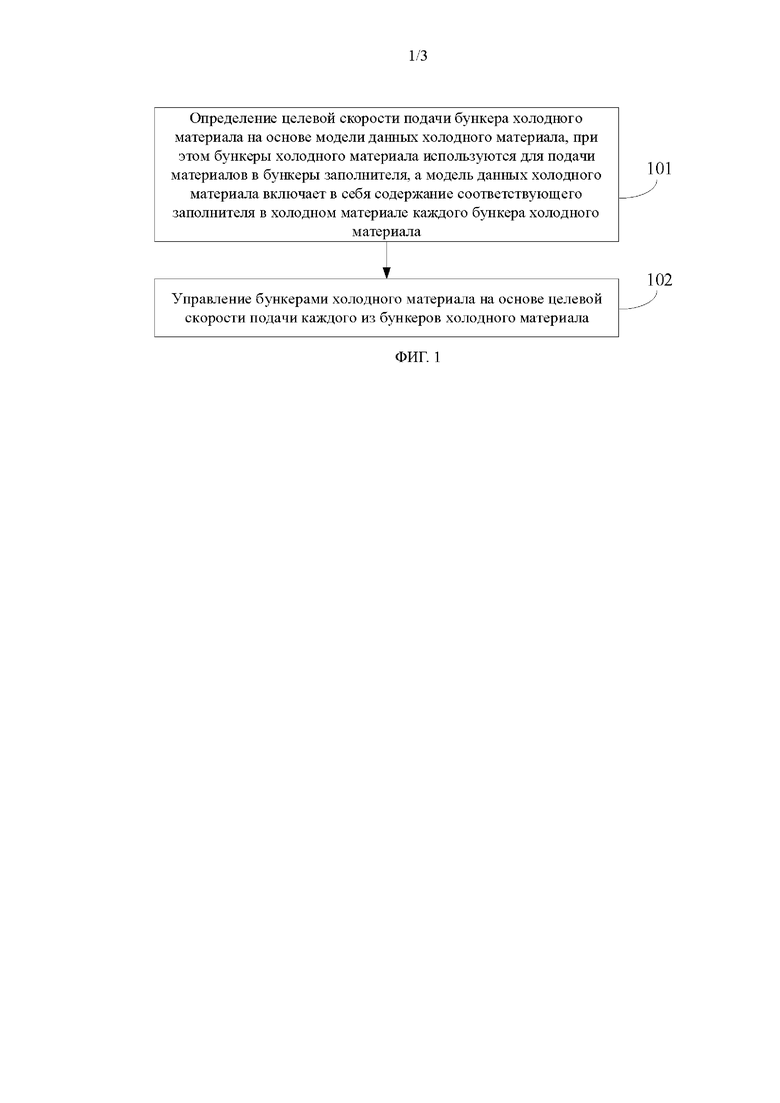

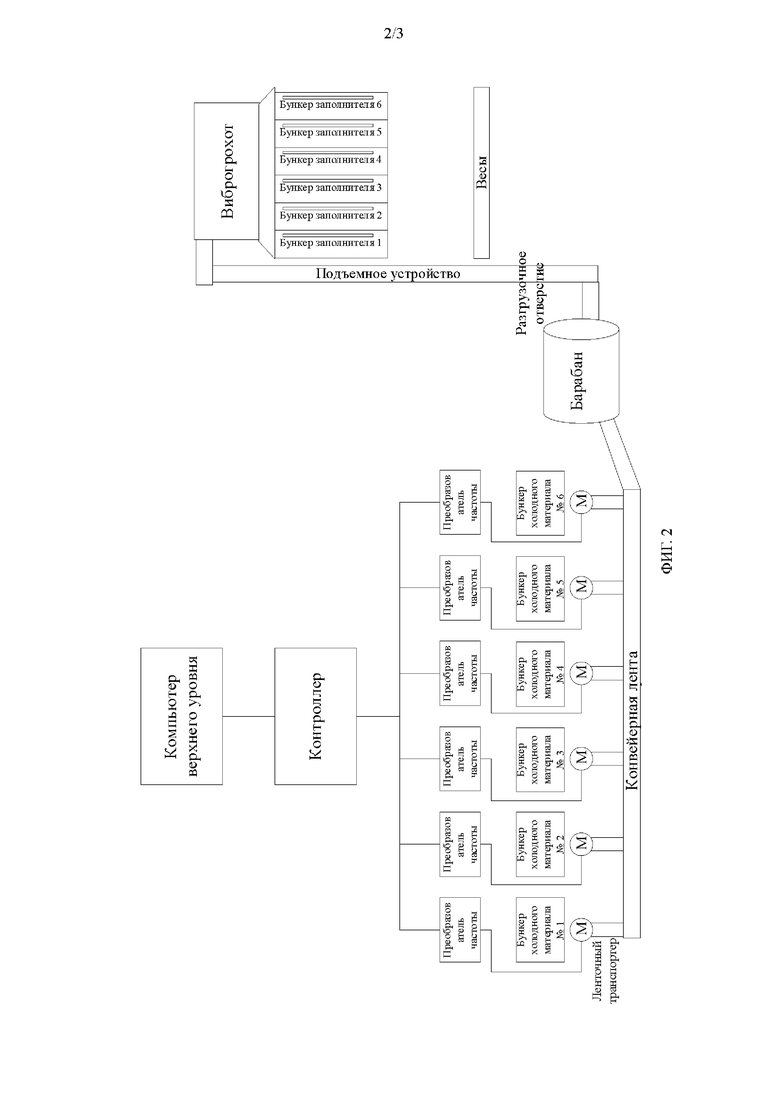

На ФИГ. 1 приведена первая принципиальная блок-схема способа управления подачей, предложенного в настоящей заявке.

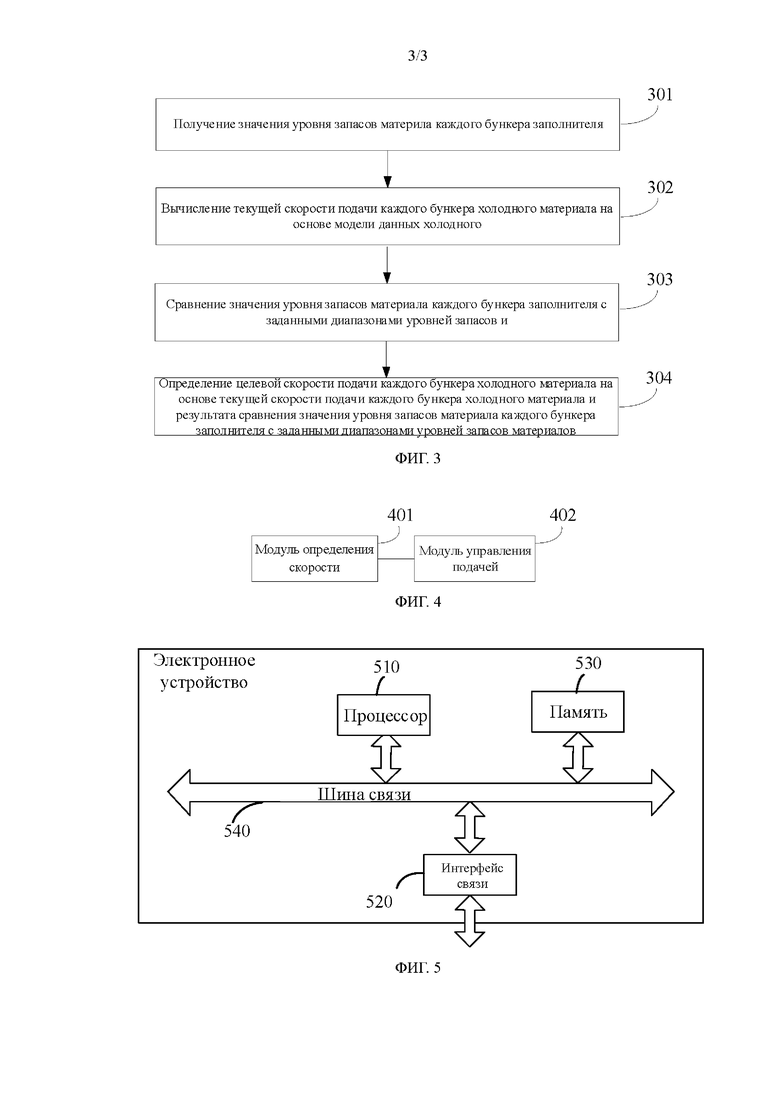

На ФИГ. 2 приведена принципиальная структурная схема системы управления подачей, предложенной в настоящей заявке.

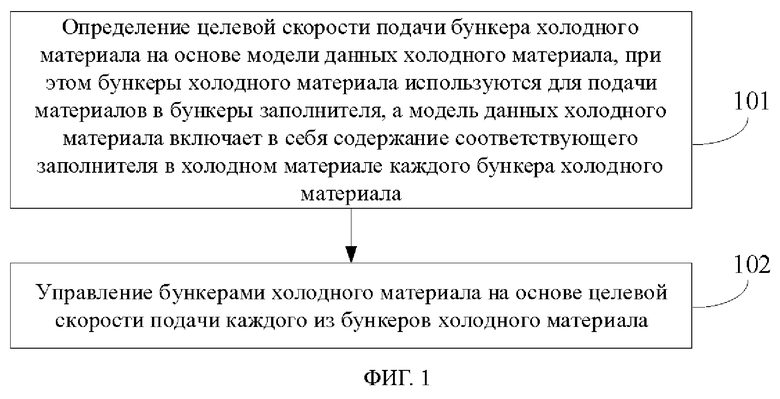

На ФИГ. 3 приведена вторая принципиальная блок-схема способа управления подачей, предложенного в настоящей заявке.

На ФИГ. 4 приведена принципиальная структурная схема устройства управления подачей, предложенного в настоящей заявке.

на ФИГ. 5 приведена принципиальная структурная схема электронного устройства, предложенного в настоящей заявке.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Для того чтобы цели, технические решения и преимущества настоящей заявки стали более понятными, ниже будут ясно и полно описаны технические решения настоящей заявки в сочетании с прилагаемыми чертежами в настоящей заявке, при этом очевидно, что описанные варианты осуществления являются частью вариантов осуществления настоящей заявки, а не всеми вариантами осуществления. Все другие варианты осуществления, полученные специалистами в данной области на основе этих вариантов осуществления настоящей заявки без творческих усилий, попадают в объем охраны настоящей заявки.

В асфальтосмесительной установке способ управления скоростью подачи холодных материалов бункеров холодного материала на основе человеческого опыта является неточным и подвержен ошибкам, поскольку бункеры холодного материала находятся на удалении от поста управления, и ситуация с бункерами холодного материала не может быть точно оценена своевременно, при одновременной подаче множества холодных материалов операции будут ограничены, быстро скорректировать скорость подачи различных бункеров холодного материала нелегко, создаются предпосылки для возникновения ситуации с нехваткой или переполнением материалов в результате несвоевременной подачи, эффективность производства снижается, потери увеличиваются, и стоимость, соответственно, возрастает.

Кроме того, на некоторых заводах требуется, чтобы во время подачи бункеры подачи холодных материалов были фиксированными, например, если предположить, что система холодных материалов имеет шесть бункеров холодного материала, хранящих различные холодные материалы, и предположить, что холодные материалы пронумерованы соответствующим образом, а именно, холодный материал №1, холодный материал №2, холодный материал №3, холодный материала №4, холодный материал №5 и холодный материал №6, соответственно, и предусмотрены шесть бункеров заполнителя, хранящие заполнители с №1 по №6, соответственно, то когда не хватает заполнителя №1, подают холодный материал №1, когда не хватает заполнителя №2, подают холодный материал №2 и т.д. Такой способ не обеспечивает гибкость в работе, требует строгого соответствия номеров холодных материалов номерам заполнителя и при этом требует, чтобы доля заполнителя №1 в холодном материале №1 была высокой, в противном случае может возникнут ситуация подачи неправильных материалов, и отсюда видно, такой способ предъявляет очень высокие требования к сырью холодных материалов и операциям, которые иногда трудно удовлетворить, и поэтому надежность управления невысокая.

С этой целью в настоящей заявке предложен способ подачи холодного материала, который точно обеспечивает автоматическое управление целевой скоростью подачи каждого бункера холодного материала и может быть применен к асфальтосмесительной установке для выполнения программным и/или аппаратным обеспечением в асфальтосмесительной установке, например, он может быть выполнен контроллером, причем контроллер может управлять каждой порцией в системе управления подачей, и контроллер может быть, без ограничения, программируемым логическим контроллером (ПЛК) или однокристальным компьютером.

Ниже со ссылкой на ФИГ. 1 - ФИГ. 3 описан способ управления подачей согласно настоящей заявке.

На ФИГ. 1 приведена первая принципиальная блок-схема способа управления подачей, предложенного в настоящей заявке.

Как показано на ФИГ. 1, в варианте осуществления предложен способ управления подачей, по меньшей мере включающий:

Этап 101, на котором определяют целевую скорость подачи бункера холодного материала на основе модели данных холодного материала, при этом бункеры холодного материала используются для подачи материалов в бункеры заполнителя, а модель данных холодного материала включает в себя содержание соответствующего заполнителя в холодном материале каждого бункера холодного материала.

Целевая скорость подачи представляет собой скорость подачи, которая должна быть достигнута управляемыми бункерами холодного материала.

Холодные материалы обычно содержат заполнитель с различным размером частиц, при этом под содержанием заполнителя в холодных материалах можно понимать содержание заполнителя, содержащегося в холодных материалах, и, например, содержание заполнителя может быть массовой долей заполнителя в холодных материалах или объемной долей заполнителя в холодных материалах и т.д.

Заполнитель, хранящийся в бункерах заполнителя, имеет различные размеры частиц. Во время реализации холодные материалы хранятся в бункерах холодного материала, причем холодные материалы могут быть транспортированы на грохот (такой, как виброгрохот) и затем посредством грохота могут быть разделены на заполнители с разным размером частиц, и заполнители с разным размером частиц могут поступить в бункеры заполнителя с соответствующим размером частиц, что позволяет достичь подачи из бункеров холодного материала в бункеры заполнителя.

Например, система управления подачей, которая показана на ФИГ. 2, содержит компьютер верхнего уровня (например, компьютер), контроллер, электрически соединенный с компьютером верхнего уровня, множество бункеров холодного материала, множество бункеров заполнителя, множество двигателей (обозначены буквой М на фигуре), соответственно соединенных с множеством бункеров холодного материала во взаимно однозначном соответствии, множество преобразователей частоты, электрически соединенных с множеством двигателей во взаимно однозначном соответствии, множество ленточных транспортеров, расположенных во взаимно однозначном соответствии с множеством бункеров холодного материала, конвейерную ленту, соответствующую множеству ленточных транспортеров, барабан, подъемное устройство и виброгрохот. Контроллер электрически соединен с преобразователями частоты. На фигуре показаны и пронумерованы шесть бункеров холодного материала, а именно, бункер холодного материала №1, бункер холодного материала №2, бункер холодного материала №3, бункер холодного материала №4, бункер холодного материала №5 и бункер холодного материала №6, соответственно, также показаны и пронумерованы шесть бункеров заполнителя, а именно, бункер заполнителя №1, бункер заполнителя №2, бункер заполнителя №3, бункер заполнителя №4, бункер заполнителя №5 и бункер заполнителя №6, соответственно.

Исходя из этого, контроллер может управлять скоростью каждого двигателя путем управления частотой каждого преобразователя частоты, тем самым управляя скоростью подачи каждого бункера холодного материала, при этом холодные материала бункеров холодного материала поступают на виброгрохот посредством ленточных транспортеров, конвейерной ленты, барабана и подъемного устройства, и разделяются на заполнители с разным размером частиц посредством вибрации виброгрохота, а заполнители поступают в бункеры заполнителя с соответствующим размером частиц. Холодные материалы поступают в подъемное устройство через разгрузочное отверстие барабана.

В практических применениях модель данных холодного материала может быть получена в первую очередь перед определением целевой скорости подачи каждого бункера холодного материала на основе модели данных холодного материала, и, например, может быть локально получена предварительно сохраненная модель данных холодного материала, или может быть загружена через сеть модель данных холодного материала, хранящаяся на облаке, или может быть получена модель данных холодного материала, вручную введенная человеком.

Например, вышеупомянутая модель данных холодного материала может храниться на локальном компьютере верхнего уровня. Контроллер может получить модель данных холодного материала с компьютера верхнего уровня.

На этапе 102 управляют бункерами холодного материала для подачи материалов на основе целевой скорости подачи каждого из бункеров холодного материала.

В настоящем варианте осуществления модель данных холодного материала может предоставлять содержание заполнителя в холодных материалах в бункерах холодного материала, может точно показывать разницу в ингредиентах различных холодных материалов и предоставляет данные в качестве основы для управления скоростью подачи бункеров холодного материала. Целевые скорости подачи бункеров холодного материала могут быть определены на основе модели данных холодного материала, а затем бункеры холодного материала автоматически управляются для подачи материалов, благодаря чему решается проблема неточности управления скоростью подачи бункеров холодного материала на основе человеческого опыта в известном уровне техники, достигается точное и автоматическое независимое управление скоростью подачи бункеров холодного материала и повышается надежность. Помимо этого, по сравнению с управлением скоростью подачи бункерами холодного материала с использованием человеческого опыта, скорость подачи множества бункеров холодного материала может быть быстро скорректирована в режиме реального времени, управление является более своевременным, ситуации нехватки или переполнения материала исключаются, и тем самым эффективность производства повышается, потери сокращаются и стоимость снижается.

Следует отметить, что в решении настоящего варианта осуществления один бункер холодного материала может подавать материалы в множество бункеров заполнителя, один бункер заполнителя также может питаться материалами множества бункеров холодного материала, и необходимости в подаче материалов в определенный бункер заполнителя строго из определенного бункера холодного материала нет, а скоростью подачи можно точно управлять на основе содержания заполнителя, содержащегося в холодных материалах в бункерах холодного материала, предоставленного моделью данных холодного материала, что гораздо надежнее.

В примере варианта осуществления целевую скорость подачи каждого бункера холодного материала определяют на основе модели данных холодного материала, и, как показано на ФИГ. 3, конкретная реализация может включать:

Этап 301, на котором получают значения уровня запасов материала каждого бункера заполнителя.

Как показано на ФИГ. 2, в системе управления подачей в каждом бункере заполнителя может быть расположен указатель уровня запасов материала (на фигуре показан в виде полоски в каждом бункере заполнителя), и указатели уровня запасов материала используются для определения значений уровня запасов материала в бункерах заполнителя в режиме реального времени и отправки значений уровня запасов материала контроллеру. Контроллер может получать значения уровня запасов материала бункеров заполнителя на основе результатов определения указателями уровня запасов материала.

Этап 302, на котором вычисляют текущую скорость подачи каждого бункера холодного материала на основе модели данных холодного материала. Конкретная реализация этого этапа может включать: получение скорости опорожнения и скорости изменения уровня запасов материала каждого бункера заполнителя; и вычисление текущей скорости подачи каждого бункера холодного материала на основе модели данных холодного материала вместе со скоростью опорожнения и скоростью изменения уровня запасов материала каждого бункера заполнителя.

В частности, при получении скорости опорожнения каждого бункера заполнителя скорость опорожнения каждого бункера заполнителя может быть получена на основе массы заполнителя, взвешенной на весах, соответствующих каждому бункеру заполнителя, и цикла взвешивания. В практических применениях, как показано на ФИГ. 2, система управления подачей также содержит весы, причем весы могут взвешивать массу заполнителя во время опорожнения каждого бункера заполнителя в течение заданного отрезка времени, составляющего цикл взвешивания, и отправлять массу заполнителя контроллеру. Например, в качестве скорости опорожнения каждого бункера заполнителя может быть использовано отношение массы заполнителя, взвешенной весами, к циклу взвешивания. Таким образом, скорость опорожнения каждого бункера заполнителя может быть получена точно.

Контроллер может также получать скорость изменения уровня запасов материала каждого бункера заполнителя на основе результатов определения указателями уровня запасов материала. Скорость изменения уровня запасов материала - это отношение значения разности между значением уровня запасов материала в текущий момент и значением уровня запасов материала в предыдущий момент к величине изменения времени между этими двумя моментами.

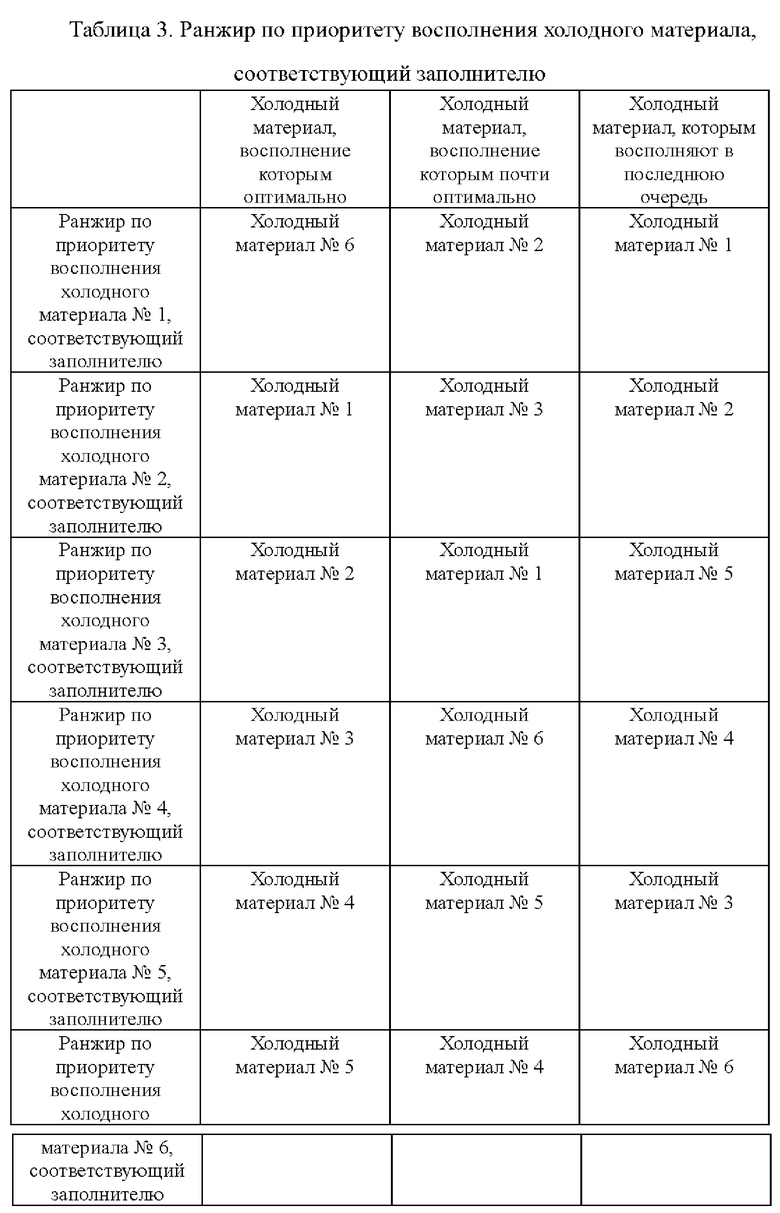

Вычисление текущей скорости подачи каждого бункера холодного материала на основе модели данных холодного материала вместе со скоростью опорожнения и скоростью изменения уровня запасов материала каждого бункера заполнителя может, в частности, включать: получение для каждого бункера заполнителя ранжира по приоритету восполнения холодного материала, соответствующего заполнителю бункера заполнителя, определение бункера холодного материала с самым высоким приоритетом холодного материала по меньшей мере из одного бункера холодного материала, который может подавать материалы в бункер заполнителя, на основе ранжира по приоритету восполнения холодного материала, и определение текущей скорости подачи бункера холодного материала с самым высоким приоритетом на основе скорости опорожнения и скорости изменения уровня запасов материала бункера заполнителя, а также содержания заполнителя бункера заполнителя, содержащегося в холодном материале бункера холодного материала с самым высоким приоритетом, при этом ранжир по приоритету восполнения холодного материала определяют согласно содержанию соответствующего заполнителя бункера заполнителя, содержащегося в холодном материале каждого бункера холодного материала, и более высокое содержание заполнителя бункера заполнителя, содержащегося в холодном материале бункера холодного материала, соответствует более высокому приоритету холодного материала для бункера холодного материала.

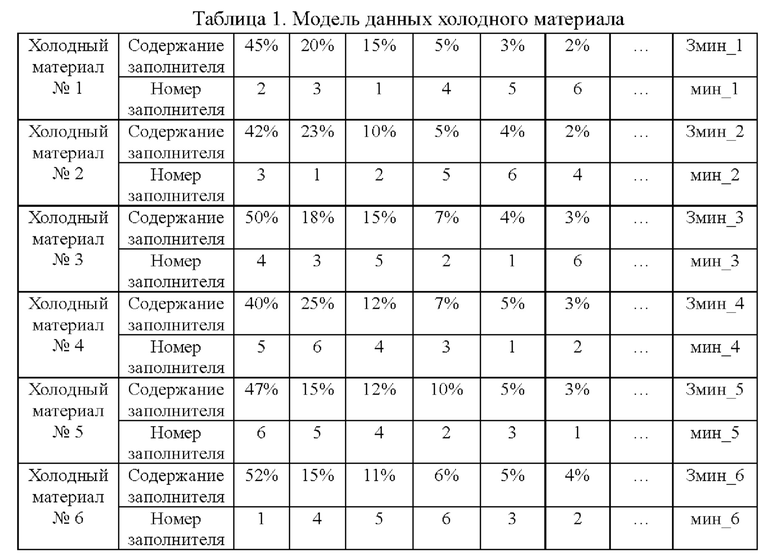

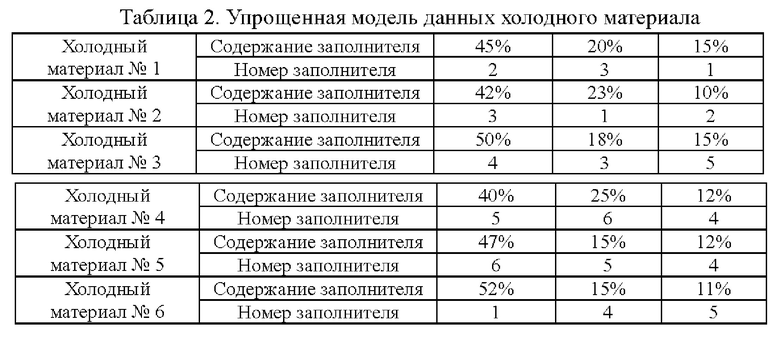

Модель данных холодного материала может включать в себя отношение соответствия между холодными материалами, заполнителем в холодных материалах и содержанием заполнителя. Как показано в таблице 1, модель данных холодного материала может включать в себя множество холодных материалов, причем содержания (массовые доли или объемные доли) заполнителя в каждом холодном материале указаны в порядке убывания. В модели данных холодного материала записаны номер каждого холодного материала и номер соответствующего заполнителя и его содержание. В таблице 1 показаны шесть холодных материалов, а именно, холодные материалы с №1 по №6, соответственно, и каждый холодный материал включает себя содержание заполнителя №1, содержание заполнителя №2, содержание заполнителя №3, …, и содержание 3мин_1 заполнителя № мин_1, где мин_1 представляет заполнитель с минимальным содержанием, а 3 мин_1 представляет содержание заполнителя с минимальным содержанием. Ввиду того, что некоторые холодные материалы состоят в основном из заполнителей определенных типов, содержание которых относительно велико, а содержание других заполнителей относительно мало, их влияние на скорость подачи относительно невелико и может быть проигнорировано для получения множества видов заполнителя с самым высоким содержанием в модели данных холодного материала. Т. е. модель данных холодного материала упрощается за счет сосредоточения на основном заполнителе. Как показано в таблице 2, упрощенная модель данных холодного материала содержит шесть материалов, а именно, холодные материалы с №1 по №6, соответственно, и каждый холодный материал соответствует трем типам заполнителя с самым высоким содержанием.

Исходя из этого, для заполнителя каждого бункера заполнителя содержание заполнителя этого бункера заполнителя, содержащееся в холодном материале каждого бункера холодного материала, может быть найдено в модели данных холодного материала и ранжировано, причем ранжир по приоритету восполнения холодного материала, соответствующий заполнителю бункера заполнителя, определяют на основе результата ранжирования, и самое высокое содержание заполнителя бункера заполнителя, содержащегося в холодном материале бункера холодного материала, соответствует самому высокому приоритету холодного материала для бункера холодного материала.

В таблице 3 показан ранжир по приоритету восполнения холодного материала в соответствии с каждым заполнителем с №1 по №6. Если в таблице 3 взять в качестве примера заполнитель №1, то в ранжире по приоритету восполнения холодного материала, соответствующем заполнителю №1, холодным материалом, восполнение которым оптимально (т.е. холодным материалом с самым высоким содержанием заполнителя) будет заполнитель №6, холодным материалом, восполнение которым почти оптимально (т.е. холодным материалом со вторым высоким приоритетом) будет холодный материал №2, а материалом, которым восполняют в последнюю очередь (т.е. холодным материалом с самым низким приоритетом) будет холодный материал №1. В ранжире по приоритету восполнения холодного материала, соответствующем заполнителю №2, холодным материалом, восполнение которым оптимально, является холодный материал №1, холодным материалом, восполнение которым почти оптимально, является холодный материала №3, а материалом, которым восполняют в последнюю очередь, является холодный материал №2. В ранжире по приоритету восполнения холодного материала, соответствующем заполнителю №3, холодным материалом, восполнение которым оптимально, является холодный материал №2, холодным материалом, восполнение которым почти оптимально, является холодный материала №1, а материалом, которым восполняют в последнюю очередь, является холодный материал №5, и т.д. Исходя из этого, например, холодные материалы для подачи заполнителя №1 в бункер №1 заполнителя включают холодный материал №6, холодный материал №2 и холодный материал №1, и поэтому бункер холодного материала с холодным материалом №6 определяют как имеющий самый высокий приоритет.

Например, определение текущей скорости подачи бункера холодного материала с самым высоким приоритетом на основе скорости опорожнения и скорости изменения уровня запасов материала бункера заполнителя, а также содержания заполнителя бункера заполнителя, содержащегося в холодном материале бункера холодного материала с самым высоким приоритетом может, в частности, включать:

первый этап, на котором определяют первую скорость, соответствующую бункеру холодного материала с самым высоким приоритетом, на основе скорости опорожнения бункера заполнителя, а также содержания заполнителя бункера заполнителя, содержащегося в холодном материале бункера холодного материала с самым высоким приоритетом.

В частности, первая скорость, соответствующая бункеру холодного материала с самым высоким приоритетом, может быть определена на основе отношения скорости опорожнения бункера заполнителя к содержанию заполнителя бункера заполнителя, содержащегося в холодном материале бункера холодного материала с самым высоким приоритетом. Например, в качестве первой скорости, соответствующей бункеру холодного материала с самым высоким приоритетом, может быть использовано отношение скорости опорожнения бункера заполнителя к содержанию заполнителя бункера заполнителя, содержащегося в бункере холодного материала с самым высоким приоритетом. Для использования в качестве первой скорости, соответствующей бункеру холодного материала с самым высоким приоритетом, отношение скорости опорожнения бункера заполнителя к содержанию заполнителя бункера заполнителя, содержащегося в бункере холодного материала с самым высоким приоритетом, также может быть умножено на заданный коэффициент.

Второй этап, на котором определяют вторую скорость, соответствующую бункеру холодного материала с самым высоким приоритетом, на основе изменения скорости уровня запасов материала бункера заполнителя.

В частности, в качестве второй скорости, соответствующей бункеру холодного материала с самым высоким приоритетом, может быть использована скорость изменения уровня запасов материала бункера заполнителя. Для использования в качестве второй скорости, соответствующей бункеру холодного материала с самым высоким приоритетом, скорость изменения уровня запасов материала бункера заполнителя также может быть умножена на заданный коэффициент.

Третий этап, на котором определяют текущую скорость подачи бункера холодного материала с самым высоким приоритетом на основе первой скорости и второй скорости. В частности, текущая скорость подачи бункера холодного материала с самым высоким приоритетом может быть определена на основе первой скорости и второй скорости в соответствии с заданным алгоритмом. Например, текущая скорость подачи бункера холодного материала с самым высоким приоритетом может быть получена сложением первой скорости и второй скорости. Текущая скорость подачи бункера холодного материала с самым высоким приоритетом также может быть получена усреднением первой скорости и второй скорости.

Этап 303, на котором значение уровня запасов материала каждого бункера заполнителя сравнивают с заданными диапазонами уровней запасов материала.

В практических применениях заданный диапазон уровней запасов материала, соответствующий каждому бункеру заполнителя, может быть установлен заранее, причем заданные диапазоны уровней запасов материала могут быть одинаковыми или разными. Поскольку количественные потребности в заполнителе бункеров заполнителя могут быть разными, управление будет более точном при независимой установке заданного диапазона уровней запасов материала, соответствующего каждому бункеру заполнителя. Может быть принят заданный диапазон уровней запасов материала, введенный пользователем, или заданный диапазон уровней запасов материала может быть определен автоматически в соответствии с количественными потребностями в заполнителе в производственной рецептуре. Производственная рецептура обычно включает в себя доли требуемого заполнителя, причем доли требуемого заполнителя могут представлять требуемые количества заполнителя. Например, можно заранее установить соотношение соответствия между количественными потребностями в заполнителе и диапазонами уровней запасов материала, и диапазоны уровней запасов материала, соответствующие количественным потребностям в заполнителе, определять на основе соотношения соответствия.

Этап 304, на котором определяют целевую скорость подачи каждого бункера холодного материала на основе текущей скорости подачи каждого бункера холодного материала и результата сравнения значения уровня запасов материала каждого бункера заполнителя с заданными диапазонами уровней запасов материала.

Заданные диапазоны уровней запасов материала могут включать первый диапазон уровней запасов материала, второй диапазон уровней запасов материала и третий диапазон уровней запасов материала, причем их значения уровня запасов материала последовательно увеличиваются. Таким образом, определение целевой скорости подачи каждого бункера холодного материала на основе текущей скорости подачи каждого бункера холодного материала и результата сравнения значения уровня запасов материала каждого бункера заполнителя с заданными диапазонами уровня запасов может, в частности, включать:

если значение уровня запасов материала бункера заполнителя находится в пределах первого диапазона уровней запасов материала, увеличение текущей скорости подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя, чтобы получить целевую скорость подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя. Если значение уровня запасов материала бункера заполнителя находится в пределах первого диапазона уровней запасов материала, это указывает на то, что в бункере заполнителя мало заполнителя, и количество заполнителя необходимо увеличить во избежание недостатка материалов, и на данный момент текущая скорость подачи материала может быть увеличена.

Если значение уровня запасов материала бункера заполнителя находится в пределах второго диапазона уровней запасов материала, текущую скорость подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя, принимают в качестве целевой скорости подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя. Если значение уровня запасов материала бункера заполнителя находится в пределах второго диапазона уровней запасов материала, это указывает на то, что в бункере заполнителя надлежащее количество заполнителя, и требуется лишь поддерживать текущую скорость подачи материала.

Если значение уровня запасов материала бункера заполнителя находится в пределах третьего диапазона уровней запасов материала, текущую скорость подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя, уменьшают, чтобы получить целевую скорость подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер. Если значение уровня запасов материала бункера заполнителя находится в пределах третьего диапазона уровней запасов материала, это указывает на то, что в бункере заполнителя много заполнителя, и во избежание переполнения текущая скорость подачи материала на данный момент может быть уменьшена.

Текущая скорость подачи бункера холодного материала может быть уменьшена или увеличена в соответствии с заданным шагом, причем конкретное значение заданного шага может быть установлено в соответствии с фактическими условиями, которые в настоящем документе не имеют конкретных ограничений. Конечно, текущая скорость подачи бункера холодного материала также может быть уменьшена или увеличена на основе других способов, которые не перечислены в настоящем документе.

В настоящем варианте осуществления текущую скорость подачи каждого бункера холодного материала измеряют точно благодаря всестороннему учету многих факторов, таких как содержание заполнителя в холодных материалах, предоставленное моделью данных холодного материала, а также скорость опорожнения, значение уровня запасов материала и скорость изменения уровня запасов материала каждого бункера заполнителя, и целевую скорость подачи каждого бункера холодного материала определяют на основе результатов сравнения между значениями уровня запасов материала в бункерах заполнителя и заданными диапазонами уровней запасов материала, так что количественное управление скоростями подачи бункеров холодного материала достигается точно.

В примере варианта осуществления способ управления подачей также может включать: определение значения уровня запасов материала каждого бункера холодного материала и/или состояния восполнения каждого бункера холодного материала, показывающего, доступна ли подача материала. Соответственно, определение бункера холодного материала с самым высоким приоритетом холодного материала по меньшей мере из одного бункера холодного материала, который может подавать материалы в бункер заполнителя, на основе ранжира по приоритету восполнения холодного материала может, в частности, включать: определение бункера холодного материала с самым высоким приоритетом холодного материала по меньшей мере из одного доступного бункера холодного материала, который может подавать материал в бункер заполнителя, на основе ранжира по приоритету восполнения холодного материала и на основе значения уровня запасов материала каждого бункера холодного материала и/или состояния восполнения каждого бункера холодного материала, показывающего, доступна ли подача материала, причем указанный доступный бункер холодного материала является бункером холодного материала со значением уровня запасов материала меньшим заданного значения уровня запасов материала и/или с состоянием восполнения, показывающим, что подача материала доступна.

В практических применениях для определения значения уровня запасов материала бункера холодного материала в каждом бункере холодного материала может быть размещен указатель уровня запасов материала, и если значение уровня запасов материала бункера холодного материала больше заданного значения уровня запасов материала, это указывает на то, что в бункере холодного материала достаточно холодного материала, а если значение запасов материала бункера холодного материала меньше или равно заданному значению уровня запасов материала, это указывает на то, что материалы в бункере холодных материалов скоро закончатся. В нижней части каждого бункера холодного материала может быть также расположен датчик приближения для определения состояния восполнения бункера холодного материала, и если бункер холодного материала уже пустой и не может подавать материалы, в этот момент датчик приближения может отправить электрический сигнал об отсутствии приближающегося объекта на контроллер, а контроллер может определить, что бункер холодного материала находится в состоянии восполнения «подача недоступна», чтобы предотвратить работу на холостом ходу, в противном случае состоянием восполнения бункера холодного материала может быть «подача доступна».

Для гарантирования непрерывного производства во время реализации доступный бункер холодного материала, а именно, бункер холодного материала с величиной уровня запасов материала больше заданного значения уровня запасов материала и/или с состоянием восполнения, указывающим на доступность подачи, может быть предпочтительно использован для подачи материалов в бункер заполнителя, чтобы избежать влияния на производство из-за ситуации с нехваткой материалов. Когда бункер холодного материала имеет значение уровня запасов материала, меньшее или равное заданному значению уровня запасов материала или недоступен для подачи, он может быть автоматически заменен доступным бункером холодного материала с самым высоким приоритетом холодных материалов, например, бункер холодного материала с самым высоким приоритетом холодных материалов (т.е. холодных материалов, восполнение которыми оптимально) в ранжире по приоритету восполнения холодного материала, соответствующем заполнителю, может быть заменен бункером холодного материала со вторым самым высоким приоритетом холодного материала (т.е. холодных материалов, восполнение которыми почти оптимально).

В примере варианта осуществления определение целевой скорости подачи каждого бункера холодного материала на основе текущей скорости подачи каждого бункера холодного материала и результата сравнения значения уровня запасов материала каждого бункера заполнителя с заданными диапазонами уровня запасов может также включать:

первый этап, на котором получают ранжир по приоритету восполнения заполнителя, при этом ранжир по приоритету восполнения заполнителя определяют в соответствии с количественной потребностью в заполнителе для каждого бункера заполнителя, и более высокая количественная потребность в заполнителе для бункера заполнителя соответствует более высокому приоритету заполнителя для бункера.

Количественная потребность в заполнителе для каждого бункера заполнителя может быть определена на основе доли каждого заполнителя в производственной рецептуре. Исходя из этого может быть получена предварительно сохраненная производственная рецептура, а доли заполнителя, требуемого в производственной формуле, ранжируют, и на основе результата ранжирования определяют ранжир по приоритету восполнения заполнителя, в котором более высокая количественная потребность в заполнителе для бункера заполнителя соответствует более высокому приоритету заполнителя для бункера заполнителя.

Конечно, ранжир по приоритету восполнения заполнителя может быть также введен вручную и сохранен.

Второй этап, на котором получают общую скорость путем определения суммы целевых скоростей подачи бункеров.

Третий этап, на котором, если общая скорость больше заданного верхнего предела скорости, определяют по меньшей один бункер заполнителя с самым низким приоритетом заполнителя среди бункеров заполнителя на основе ранжира по приоритету восполнения заполнителя; и

Четвертый этап, на котором уменьшают целевую скорость подачи по меньшей мере одного бункера холодного материала, который подает материалы по меньшей мере в один бункер заполнителя с самым низким приоритетом, чтобы сделать общую скорость меньшей или равной заданному верхнему пределу скорости.

В практических применениях загрузка, которая может быть загружена системой управления подачей, ограничена, поэтому целевой скоростью подачи каждого бункера холодного материала необходимо управлять в пределах диапазона загрузки. Сумма целевых скоростей подачи бункеров холодного материала может отражать общую загрузку, загружаемую системой управления подачей, и если общая скорость больше заданного верхнего предела скорости, система управления подачей не выдержит этой общей скорости, в этом случае можно рассмотреть восполнение преимущественно заполнителя с высокой количественной потребностью, а восполнение заполнителя с низкой количественной потребностью уменьшить в соответствии с количественной потребностью в заполнителе, и на основе этого установить вышеупомянутый ранжир по приоритету восполнения заполнителя, в котором более высокая количественная потребность в заполнителе для бункера заполнителя соответствует более высокому приоритету заполнителя для бункера заполнителя. Если определенная общая скорость целевых скоростей подачи бункеров холодного материала больше заданного верхнего предела скорости, то в соответствии с ранжиром по приоритету восполнения заполнителя целевая скорость подачи по меньшей мере одного бункера холодного материала, который подает материалы по меньшей мере в один бункер заполнителя с самым низким приоритетом, уменьшают, чтобы сделать общую скорость меньшей или равной заданному верхнему пределу скорости, и тем самым обеспечить дальнейшее непрерывное производство.

При уменьшении целевой скорости подачи по меньшей мере одного бункера холодного материала, который подает материалы по меньшей мере в один бункер заполнителя с самым низким приоритетом, чтобы сделать общую скорость меньшей или равной заданному верхнему пределу скорости, в частности, сначала может быть уменьшена до нуля целевая скорость подачи одного бункера холодного материала с самым низким приоритетом, затем уменьшают целевую скорость подачи одного бункера холодного материала со вторым самым низким приоритетом и т.д. до тех пор, пока общая скорость не станет меньшей или равной заданному верхнему пределу скорости. Таким образом, заполнитель с высоким приоритетом может восполняться преимущественно насколько это возможно.

В примере варианта осуществления типы холодных материалов бункеров холодного материала могут быть определены в соответствии с первой операцией ввода пользователя. Ввиду того, что сырье холодных материалов может поступать из регионов с различными геологическими особенностями и т.п., образуемые холодные материалы отличаются ингредиентами. В практических применениях содержание заполнителя в различных холодных материалах может быть получено заранее для создания модели данных холодного материала. Пользователь может выбрать типы холодных материалов бункеров холодного материала посредством операции ввода в соответствии с потребностями производства и получить содержание заполнителя в холодных материалах бункеров холодного материала из модели данных холодного материала на основе выбранных типов холодных материалов бункеров холодного материала, поэтому производство более гибкое.

В примере варианта осуществления содержание различных заполнителей в холодных материалах бункеров холодного материала может быть обновлено в соответствии со второй операцией ввода пользователя. После того, как содержание различных заполнителей в холодных материалах изменено, ранжиры по приоритету восполнения холодного материала также изменяются. Настоящий вариант осуществления подходит для случая, когда в месте расположения имеются несколько типов холодных материалов, и если в ранжирах по приоритету восполнения холодного материала, соответствующих заполнителю, нет холодного материала с самым высоким приоритетом, то могут быть использованы холодные материалы, имеющие такой же тип, как холодные материалы других бункеров холодного материала, а содержание различных заполнителей в заменяющих холодных материалах может быть обновлено посредством операции ввода, и заменяющие холодные материалы используют в качестве холодных материалов с самым высоким приоритетом в ранжирах приоритета по восполнению холодного материала, соответствующих заполнителю. При этом один и тот же холодный материал помещают в множество бункеров холодного материала, однако ранжиры по приоритету восполнения холодного материала могут быть изменены путем корректировки вручную содержания заполнителя в модели данных холодного материала, так что различные бункеры холодного материала, содержащие один и тот же холодный материал, становятся оптимальными для восполнения различных заполнителей, вместо того, чтобы быть оптимальными для восполнения одного и того же заполнителя.

Например, модель данных холодного материала может быть создана следующим образом: холодные материалы в целевом бункере холодного материала транспортируют в множество бункеров заполнителя, причем заполнитель в холодных материалах поступает в соответствующие бункеры заполнителя, соответственно; определяют объемы хранения заполнителя в холодных материалах в соответствующих бункерах заполнителя; определяют содержание заполнителя в холодных материалах на основе объемов хранения заполнителя в холодных материалах; и создают модель данных холодного материала на основе содержания заполнителя в холодных материалах. Под целевым бункером холодного материала при этом понимается бункер холодного материала, в котором в данный момент нужно определить содержание заполнителя в холодных материалах. В асфальтосмесительной установке имеются как бункеры холодного материала, так и бункеры заполнителя (см. систему управления подачей в асфальтосмесительной установке на ФИГ. 2), и на основе системы управления подачей холодные материалы в бункерах холодного материала могут транспортироваться в множество бункеров заполнителя. Таким образом, модель данных холодного материала может быть создана автоматически путем использования существующей асфальтосмесительной установки без профессиональных устройств, причем эта операция проста, а обобщающая способность модели высокая.

Как следует из вышеприведенных вариантов осуществления, транспортировка холодных материалов из целевого бункера холодного материала в множество бункеров заполнителя включает: транспортировку холодных материалов из целевого бункера холодного материала на грохот, который используют для отсеивания заполнителя в холодных материалах в соответствующие бункеры заполнителя. Грохот имеет функцию отсеивания и используется для отсеивания холодных материалов в заполнители с разными размерами частиц с последующим сохранением заполнителей в бункерах заполнителей с соответствующими размерами частиц, соответственно. При этом грохот может быть виброгрохотом. Таким образом, заполнитель в холодных материалах может быть точно разделен по размеру частиц.

Конкретная реализация определения объемов хранения заполнителя в холодных материалах в соответствующих бункерах заполнителя может включать: определение массы заполнителя в холодных материалах в соответствующих бункерах заполнителя с помощью весов или определение значений уровня запасов материала в холодных материалах в соответствующих бункерах заполнителя путем использования указателей уровня запасов материала.

В системе управления подачей, показанной на ФИГ. 2, бункеры заполнителя соответствуют весам, причем заполнитель в каждом бункере заполнителя может быть последовательно выгружен на весы, и массу текущего выгруженного заполнителя взвешивают с помощью весов как объем хранения, так что получают w1, w2, w3, w4, w5, w6, …, wn, где wn представляет массу заполнителя в бункере заполнителя № n из числа n бункеров заполнителя. В каждом бункере заполнителя также может быть использован указатель уровня запасов материала для определения значения уровня запаса материалов в бункере заполнителя в виде объема хранения, так что получают L1, L2, L3, L4, L5, L6, …, Ln, где Ln представляет значение уровня запасов материала в бункере заполнителя № n, и значение уровня запасов материала может отражать объем заполнителя.

Соответственно, реализация определения содержания заполнителя в холодных материалах на основе объемов хранения заполнителя в холодных материалах может включать: получение общего объема хранения путем суммирования объемов хранения заполнителя; и определение содержания накопителя на основе отношений объемов хранения заполнителя к общему объему хранения.

В практических применениях отношения объемов хранения к общему объему хранения могут быть непосредственно использованы в качестве содержания заполнителя.

Если объемы хранения заполнителя представляют собой массы заполнителя, то содержание k-го заполнителя из числа n заполнителей холодного материала будет Ak=wk/(w1+w2+w3+w4+w5+w6+…+wn), 1≤k≤n, и wk представляет собой массу k-го заполнителя. В таком случае содержание заполнителя представляет собой массовые доли заполнителя.

Если наколенные количества заполнителя представляют собой значения уровня запасов материала, то содержание k-го заполнителя из числа n заполнителей холодного материала будет Ak=Lk/(L1+L2+L3+L4+L5+L6+...+Ln), 1≤k≤n, и Lk представляет собой значение уровня запасов материала k-го заполнителя. В таком случае содержание заполнителя представляет собой объемные доли заполнителя.

Конечно, для использования в качестве содержания заполнителя отношения объемов хранения к общему объему хранения также могут быть умножены на заданный коэффициент.

Таким образом, объем хранения заполнителя каждого типа может быть точно получен с помощью имеющихся весов и указателей уровня запасов материала в асфальтосмесительной установке, и после этого получают точное содержание заполнителя каждого типа в холодных материалах.

В примере варианта осуществления конкретная реализация транспортировки холодных материалов из бункера холодного материала в множество бункеров заполнителя может включать: транспортировку холодных материалов из бункера холодного материала в множество бункеров заполнителя в соответствии с заданной продолжительностью подачи или заданным общим объемом подачи.

Учитывая, что главной целью настоящего варианта осуществления является получение содержания заполнителя в холодных материалах в целевом бункере холодных материалов, непрерывная подача не требуется при условии, что содержание заполнителя в холодных материалах может быть точно проанализировано, и, таким образом, эффективность обработки может быть улучшена. Исходя из этого, в настоящем варианте осуществления предложены два способа транспортировки холодных материалов в множество бункеров заполнителя, один из который представляет собой непрерывную подачу в течение заданной продолжительности подачи с последующим прекращением подачи, а другой представляет собой подачу в соответствии с заданным общим объемом подачи с последующим прекращением подачи после достижения заданного общего объема подачи. В случае способа подачи в соответствии с заданным общим объемом подачи холодные материалы в заданном общем объеме подачи могут быть заранее отвешены и помещены в бункер холодных материалов. Как заданная продолжительность подачи, так и заданный общий объем подачи могут быть вычислены и установлены в соответствии с опытом, что в настоящем документе конкретно не ограничивается.

В примере варианта осуществления конкретная реализация создания модели данных холодного материала на основе содержания заполнителя в холодных материалах может включать: ранжирование содержания заполнителя в холодных материалах; и создание модели холодного материала на основе результатов ранжирования. В модели данных холодного материала, показанной таблице 2, ранжиры содержания заполнителя в холодных материалах могут быть четко отражены, что делает запрос более удобным.

В примере варианта осуществления перед транспортировкой холодных материалов из целевого бункера холодного материала в множество бункеров заполнителя реализация может дополнительно включать: последовательный выбор в соответствии с заданной последовательностью из множества бункеров холодного материала одного бункера холодного материала для использования в качестве целевого бункера холодного материала.

В практических применениях в множестве бункеров холодного материала может храниться множество холодных материалов, на основе этого может быть определено содержание заполнителя в каждом холодном материале, а на основе содержания заполнителя в холодных материалах множества бункеров холодного материала может быть создана модель данных холодного материала. Таким образом, можно быстро получить модель данных холодного материала, включающую в себя содержание заполнителя в множестве бункеров холодного материала, которая будет весьма всеобъемлющей.

Исходя из системы управления подачей, показанной на ФИГ. 2, сначала в качестве целевого бункера холодного материала может быть выбран, например, бункер холодного материала №1, содержащийся в нем холодный материал №1 транспортируют в множество бункеров заполнителя в соответствии заданной продолжительностью подачи и заданной скоростью подачи, затем подачу прекращают, и после получения содержания заполнителя №1 в холодном материале №1 выбирают бункер холодного материала №2 в качестве целевого бункера холодного материала, содержащийся в нем материал №2 транспортируют в множество бункеров заполнителя в соответствии с заданной продолжительностью подачи и заданной скоростью подачи и т.д. до тех пор, пока в качестве целевого бункера холодного материала не выберут шесть бункеров холодного материала, чтобы получить содержание заполнителя в холодных материалах шести бункеров холодного материала, тем самым автоматически создавая базу данных холодного материала.

Способ управления подачей, предложенный в варианте осуществления настоящей заявки, более подробно представлен ниже на примере конкретного сценария применения.

В системе управления подачей асфальтосмесительной установки, показанной на ФИГ. 2, контроллер электрически связан с указателями уровня запасов материала и преобразователями частоты. Контроллером может быть ПЛК, а компьютером верхнего уровня - компьютер. Кроме того, указатели уровня запасов материала и датчики приближения также могут быть расположены в бункерах холодного материала. Компьютер верхнего уровня хранит модель данных холодного материала, производственную рецептуру и заданные диапазоны уровней запасов материала, и также может отображать состояние производства в режиме реального времени, например, скорость подачи каждого бункера холодного материала. Заданные диапазоны уровней запасов материала включают диапазон уровня запасов материала при ускоренной подаче add_zone (т.е. вышеупомянутый первый диапазон уровней запасов материала), диапазон уровней запасов материала при статической частоте static_zone (т.е. вышеупомянутый второй диапазон уровней запасов материала) и диапазон уровней запасов материалов при замедленной подаче sub_zone (т.е. вышеупомянутый третий диапазон уровней запасов материала), а также метки уровня запасов материала, такие как уровень запасов материалов при полном запасе материалов stop_line. Уровень полного запаса материалов используют для инициирования отправки подсказки о полном запасе материала. Кроме того, с помощью компьютера в модели данных холодного материала могут быть выбраны типы холодных материалов.

На первом этапе с помощью программы автоматически получают информацию об устройстве и состояния устройства.

Состояния устройства включают рабочие состояния лент, барабана, виброгрохота и т.п., и если рабочим состоянием является состояние «включено», то предварительное условие для самоадаптивной подачи удовлетворено.

Информация об устройстве включает заданный верхний предел частоты, выбранный в соответствии с моделью машины асфальтосмесительной установки, а именно, верхний предел, который допускается суммой частот всех преобразователей частот и может быть преобразован в вышеупомянутую заданную максимальную скорость.

На втором этапе с помощью компьютера верхнего уровня загружают модель данных холодного материала, производственную рецептуру и диапазоны уровней запасов материала, определяют ранжиры по приоритету восполнения заполнителя на основе долей соответствующего заполнителя в производственной рецептуре и создают ранжиры по приоритету восполнения холодного материала, соответствующие заполнителю, на основе модели данных холодного материала.

На третьем этапе автоматически определяют ситуацию с подачей холодных материалов.

В частности, ситуация с подачей может быть получена посредством указателей уровня запасов материала и датчиков приближения в бункерах холодного материала, чтобы предотвращать работу на холостом ходу и своевременно переключать подачу холодного материала, о чем сказано в вышеприведенных соответствующих вариантах осуществления и не будет повторяться здесь.

На четвертом этапе автоматически получают значения уровня запасов материала L1, L2, L3, L4, L5 и L6 указателей уровня запасов материала, вычисляют текущую скорость подачи каждого бункера холодного материала на основе модели данных холодного материала, скорости опорожнения и скорости изменения уровня запасов материала каждого бункера заполнителя, сравнивают значение уровня запасов материала каждого бункера заполнителя с заданными диапазонами уровней запасов материала и определяют целевую скорость подачи материала каждого бункера холодного материала на основе текущей скорости подачи каждого бункера холодного материала и результата сравнения значения уровня запасов материала каждого бункера заполнителя с заданными диапазонами уровней запасов материала. Во время реализации скорость опорожнения каждого бункера заполнителя может быть получена на основе массы заполнителя, взвешенной на весах, соответствующих бункеру заполнителя, и времени с момента предыдущего взвешивания.

Кроме того, может быть получена общая скорость путем определения суммы целевых скоростей подачи бункеров холодного материала. Если общая скорость больше заданного верхнего предела скорости, определяют по меньшей один бункер заполнителя с самым низким приоритетом заполнителя среди бункеров заполнителя на основе ранжира по приоритету восполнения заполнителя. Целевую скорость подачи по меньшей мере одного бункера холодного материала, который подает материалы по меньшей мере в один бункер заполнителя с самым низким приоритетом, уменьшают, чтобы сделать общую скорость меньшей или равной заданному верхнему пределу скорости.

На пятом этапе контроллер управляет преобразователями частоты, соответствующими бункерам холодного материала, для выдачи ими частот в соответствии с конечной целевой скоростью подачи каждого из бункеров холодного материала.

На шестом этапе преобразователи частоты управляют выходной мощностью двигателей, регулируя скорость подачи бункеров холодного материала.

Конкретные реализации вышеуказанных этапов описаны выше в соответствующих вариантах осуществления и не будут повторяться здесь.

Благодаря решениям в настоящем варианте осуществления могут быть достигнуты следующие эффекты: 1) нет необходимости вмешиваться в процесс подачи вручную, а скорости подачи множества холодных материалов могут регулироваться быстро и автоматически, так что достигается цель стабилизации уровня запасов материалов в бункерах заполнителя и предотвращаются такие ситуации, как нехватка материалов и переполнение; 2) требования к сырью холодных материалов низкие, способ работы гибкий, и типы холодных материалов могут быть быстро заменены посредством компьютера для приведения в соответствие с типами холодных материалов в разных регионах; 3) в случае нехватки холодных материалов в производственном процессе они могут быть автоматически переключены на заменяющие холодные материалы, что предотвращает влияние нехватки материалов на производство; 4) содержание заполнителя в модели данных холодного материала может быть скорректировано, чтобы скорректировать ранжир по приоритету восполнения холодного материала, соответствующий заполнителю, что позволяет восполнять заполнители множества типов посредством одного холодного материала и достигать автоматического производства; 5) управление восполнением холодного материала может осуществляться автоматически в соответствии с изменением значений уровня запасов материала бункеров заполнителя, так что вероятность переполнения во время восполнения одного типа заполнителя с помощью множества холодных материалов может быть снижена; 6) посредством предоставляемой модели данных холодного материала типы заполнителя, восполняемые заменяющими холодными материалами, могут быть выбраны в соответствии с фактическими производственными ситуациями; и 7) заданные диапазоны уровней запасов материала могут быть установлены вручную или автоматически в соответствии с производственной рецептурой.

Ниже описано устройство управления подачей согласно настоящей заявке, причем устройство управления подачей, описанное ниже, может соответствовать способу управления подачей, описанному выше, на который делаются ссылки.

На ФИГ. 4 приведена принципиальная структурная схема устройства управления подачей, предложенного в настоящей заявке.

Как показано на ФИГ. 4, в варианте осуществления предложено устройство управления подачей, содержащее:

модуль 401 определения скорости, выполненный с возможностью определения целевой скорости подачи бункера холодного материала на основе модели данных холодного материала, при этом бункеры холодного материала используются для подачи материалов в бункеры заполнителя, а модель данных холодного материала включает содержание соответствующего заполнителя в холодном материале каждого бункера холодного материала; и

модуль 402 управления подачей, выполненный с возможностью управления бункерами холодного материала на основе целевой скорости подачи каждого из бункеров холодного материала.

В примере варианта осуществления модуль определения скорости, в частности, выполнен с возможностью:

получения значения уровня запасов материала каждого бункера заполнителя;

вычисления текущей скорости подачи каждого бункера холодного материала на основе модели данных холодного материала;

сравнения значения уровня запасов материала каждого бункера заполнителя с заданными диапазонами уровней запасов материала; и

определения целевой скорости подачи каждого бункера холодного материала на основе текущей скорости подачи каждого бункера холодного материала и результата сравнения значения уровня запасов материала каждого бункера заполнителя с заданными диапазонами уровней запасов материала.

В примере варианта осуществления модуль определения скорости, в частности, выполнен с возможностью:

получения скорости опорожнения и скорости изменения уровня запасов материала в каждом бункере заполнителя; и

вычисления текущей скорости подачи каждого бункера холодного материала на основе модели данных холодного материала вместе со скоростью опорожнения и скоростью изменения уровня запасов материала каждого бункера заполнителя.

В примере варианта осуществления модуль определения скорости, в частности, выполнен с возможностью:

получения для каждого бункера заполнителя ранжира по приоритету восполнения холодного материала, соответствующего заполнителю бункера заполнителя, определения бункера холодного материала с самым высоким приоритетом холодного материала по меньшей мере из одного бункера холодного материала, который может подавать материалы в бункер заполнителя, на основе ранжира по приоритету восполнения холодного материала, и определения текущей скорости подачи бункера холодного материала с самым высоким приоритетом на основе скорости опорожнения и скорости изменения уровня запасов материала бункера заполнителя, а также содержания заполнителя бункера заполнителя, содержащегося в холодном материале бункера холодного материала с самым высоким приоритетом, при этом

ранжир по приоритету восполнения холодного материала определяется в соответствии с содержанием соответствующего заполнителя бункера заполнителя, содержащегося в холодном материале каждого бункера холодного материала, и более высокое содержание заполнителя бункера заполнителя в холодном материале бункера холодного материала соответствует более высокому приоритету холодного материала для бункера холодного материала.

В примере варианта осуществления модуль определения скорости, в частности, выполнен с возможностью:

определения первой скорости, соответствующей бункеру холодного материала с самым высоким приоритетом, на основе скорости опорожнения бункера заполнителя, а также содержания заполнителя бункера заполнителя, содержащегося в холодном материале бункера холодного материала с самым высоким приоритетом;

определения второй скорости, соответствующей бункеру холодного материала с самым высоким приоритетом, на основе изменения скорости уровня запасов материала бункера заполнителя; и

определения текущей скорости подачи бункера холодного материала с самым высоким приоритетом на основе первой скорости и второй скорости.

В примере варианта осуществления модуль определения скорости, в частности, выполнен с возможностью:

определения первой скорости, соответствующей бункеру холодного материала с самым высоким приоритетом, на основе отношения скорости опорожнения бункера заполнителя к содержанию заполнителя бункера заполнителя, содержащегося в холодном материале бункера холодного материала с самым высоким приоритетом.

В примере варианта осуществления устройство дополнительно содержит:

модуль определения, выполненный с возможностью определения значения уровня запасов материала каждого бункера холодного материала и/или состояния восполнения каждого бункера холодного материала, показывающего, доступна ли подача материала.

Модуль определения скорости, в частности, выполнен с возможностью:

определения бункера холодного материала с самым высоким приоритетом холодного материала по меньшей мере из одного доступного бункера холодного материала, который может подавать материал в бункер заполнителя, на основе ранжира по приоритету восполнения холодного материала и на основе значения уровня запасов материала каждого бункера холодного материала и/или состояния восполнения каждого бункера холодного материала, показывающего, доступна ли подача материала, причем указанный доступный бункер холодного материала является бункером холодного материала со значением уровня запасов материала меньшим заданного значения уровня запасов материала и/или с состоянием восполнения, показывающим, что подача материала доступна.

В примере варианта осуществления модуль определения скорости, в частности, выполнен с возможностью:

получения скорости опорожнения каждого бункера заполнителя на основе массы заполнителя, взвешенной на весах, соответствующих каждому бункеру заполнителя, и цикла взвешивания.

В примере варианта осуществления заданные диапазоны уровней запасов материала включают первый диапазон уровней запасов материала, второй диапазон уровней запасов материала и третий диапазон уровней запасов материала, причем их значения уровня запасов материала последовательно увеличиваются. Модуль определения скорости, в частности, выполнен с возможностью:

если значение уровня запасов материала бункера заполнителя находится в пределах первого диапазона уровней запасов материала, увеличения текущей скорости подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя, чтобы получить целевую скорость подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя;

если значение уровня запасов материала бункера заполнителя находится в пределах второго диапазона уровней запасов материала, принятия текущей скорости подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя, в качестве целевой скорости подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя; и

если значение уровня запасов материала бункера заполнителя находится в пределах третьего диапазона уровней запасов материала, уменьшения текущей скорости подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер заполнителя, чтобы получить целевую скорость подачи по меньшей мере одного бункера холодного материала, который подает материалы в бункер.

В примере варианта осуществления модуль определения скорости дополнительно выполнен с возможностью:

получения ранжира по приоритету восполнения заполнителя, при этом ранжир по приоритету восполнения заполнителя определяют в соответствии с количественной потребностью в заполнителе для каждого бункера заполнителя, и более высокая количественная потребность в заполнителе для бункера заполнителя соответствует более высокому приоритету заполнителя для бункера заполнителя;

получения общей скорости путем определения суммы целевых скоростей подачи бункеров холодного материала;

если общая скорость больше заданного верхнего предела скорости, определения по меньшей одного бункера заполнителя с самым низким приоритетом заполнителя из бункеров заполнителя на основе ранжира по приоритету восполнения заполнителя; и

уменьшения целевой скорости подачи по меньшей мере одного бункера холодного материала, который подает материалы по меньшей мере в один бункер заполнителя с самым низким приоритетом, чтобы сделать общую скорость меньшей или равной заданному верхнему пределу скорости.

В примере варианта осуществления количественная потребность в заполнителе для каждого бункера заполнителя определяют на основе доли каждого заполнителя в производственной рецептуре.

В примере варианта осуществления устройство дополнительно содержит:

модуль ввода, выполненный с возможностью определения типов холодных материалов бункеров холодного материала в соответствии с первой операцией ввода пользователя;

и/или обновления содержание различных заполнителей в холодных материалах бункеров холодного материала в соответствии со второй операцией ввода пользователя.

В варианте осуществления настоящей заявки также предложена асфальтосмесительная установка, включающая в себя основную часть асфальтосмесительной установки и контроллер, причем контроллер выполнен с возможностью реализации способа управления подачей из любого варианта осуществления, приведенного выше.

На ФИГ. 5 приведена в качестве примере схема твердотельной структуры электронного устройства. Как показано на ФИГ. 5, электронное устройство может содержать процессор 510, интерфейс 520 связи, память 530 и шину 540 обмена данными, причем процессор 510, интерфейс 520 связи и память 530 обмениваются данными друг с другом через шину 540 обмена данными. Процессор 510 может вызывать логические инструкции в памяти 530 для исполнения способа управления подачей, причем способ включает:

определение целевой скорости подачи бункера холодного материала на основе модели данных холодного материала, при этом бункеры холодного материала используются для подачи материалов в бункеры заполнителя, а модель данных холодного материала включает в себя содержание соответствующего заполнителя в холодном материале каждого бункера холодного материала; и

управление бункерами холодного материала на основе целевой скорости подачи каждого из бункеров холодного материала.