Изобретение относится к гидроавтоматике, в частности к гидравлическим впускным клапанам для дозированной подачи жидкости в заполняемую емкость, и предназначено для использования в системах наполнения водой различного рода емкостей, в частности сливных бачков с боковым подводом воды [E03D 1/32, F16K31/26].

Из уровня техники известен КЛАПАН СЛИВНОГО БАЧКА [RU2535416, опубл. 10.12.2014], включающий напорный патрубок, сливную гидролинию и расположенное между ними запорное устройство, снабженное толкателем, который через поворотный рычаг взаимодействует с поплавком, отличающийся тем, что запорное устройство содержит эластичный сервоклапан, прикрепленный к толкателю, промежуточную втулку с перекрываемым отверстием, сообщающимся со сливной гидролинией обводным каналом и центральным стержнем с, по крайней мере, одной продольной канавкой, мембрану с жестким центральным участком, в котором выполнено отверстие под стержень втулки, сопло, сообщающееся с напорным патрубком и образующее седловую поверхность для центрального участка мембраны, установленный в сливной гидролинии дроссель, ограничивающий мощность проходящего потока, и сепаратор, расположенный в напорном патрубке перед соплом и закручивающий проходящий поток.

Также известна НАПОЛНИТЕЛЬНАЯ АРМАТУРА СЛИВНОГО БАЧКА С БОКОВЫМ ПОДВОДОМ ВОДЫ [RU148840, опубл. 20.12.2014], содержащая сливную трубу с направляющей, по которой перемещается поплавок, и установленный на верхней части сливной трубы корпус впускного клапана с напорным каналом, соединённым с патрубком подвода воды, и сливным каналом, соединённым с полостью сливной трубы, между которыми установлена мембрана, взаимодействующая через корпус мембраны с коромыслом, которое через тягу соединено с поплавком, отличающаяся тем, что напорный канал расположен по касательной к сливной трубе, а коромысло, корпус мембраны и сама мембрана закреплены с другой стороны сливной трубы с помощью прижимной гайки.

Наиболее близким по технической сущности является ПОПЛАВКОВЫЙ НАПОЛНИТЕЛЬНЫЙ КЛАПАН [RU2606002, опубл. 10.01.2017], содержащий штуцер с седлом в виде сопла и внешним крепежным цилиндром, корпус с кронштейном, образованным внутренним и внешним стаканами, установленный в полости корпуса шток, взаимодействующий с помощью основного рычага с поплавком, и связанную со штоком эластичную мембрану, закрепленную в кронштейне и взаимодействующую с соплом, отличающийся тем, что на корпусе закреплена направляющая, по которой перемещается поплавок, соединенный с основным рычагом посредством тяги, при этом управляющее воздействие основного рычага передается на шток посредством вспомогательного рычага, а мембрана закреплена во внутреннем стакане кронштейна, который снабжен прорезями и в закрытом положении арматуры взаимодействует с кольцевым выступом, выполненным на штуцере вокруг седла.

Основной технической проблемой аналогов и прототипа описываемого изобретения являются низкая надежность работы, обусловленная конструктивными особенностями, которые делают возможность подсоса воды из бачка в водопроводную сеть при отключении водоснабжения, высокий уровень шума.

Задачей изобретения является устранение недостатков существующей наполнительной арматуры, уменьшение кавитационного и низкочастотного шума и исключение подсоса воды из бачка в водопроводную сеть.

Техническим результатом изобретения является повышение надежности работы наполнительной арматуры противодавления для емкости с боковой подводкой жидкости и расширение арсенала технических средств.

Указанный технический результат достигается за счет того, что наполнительная арматура противодавления для емкости с боковой подводкой жидкости, содержащая неподвижно смонтированный в отверстии сбоку емкости корпус клапана впуска со штуцером для подключения подводки, седло запорного элемента, расположенное внутри седла клапана и сужающее проходное отверстие штуцера, выполненное с возможностью расположения на нем запорного элемента, корпус запорного элемента, смонтированный внутри емкости, содержащий внутри крышку запорного элемента, выполненную с возможностью взаимодействия с седлом запорного элемента, и снаружи крышку клапана, выполненную с возможностью с возможностью взаимодействия с седлом клапана, при этом запорный элемент выполнен упругим чулочного типа с вывернутыми наружу боковыми стенками, основание которых по периметру удерживает фиксатор осевого положения, устанавливаемый между крышкой и седлом запорного элемента, запорный элемент выполнен с возможностью открытия проходного отверстия штуцера под напором поступающей в емкость жидкости и перекрытия проходного отверстия штуцера под воздействием на поплавок с втулкой, который двигается по полой направляющей, с помощью выталкивающей силы, передаваемой от поплавка через стержень, подвижно соединенный с корпусом запорного элемента шарнирно смонтированными коромыслом и рычагом, и через рычаг толкающим усилием на толкатель, торцом опирающийся на запорный элемент, при этом между внутренней боковой поверхностью крышки запорного элемента и наружной боковой поверхностью седла запорного элемента, между наружной боковой поверхностью седла запорного элемента и внутренней боковой поверхностью крышки клапана выполнены зазоры, сообщающиеся между собой и образующие рабочую камеру клапана, которая связана с внутренним объемом емкости через дросселирующие отверстия с возможностью дросселирования потока воды, проходящего через полую направляющую.

В частности, на штуцере в боковой части выполнена наружная резьба для монтажа резьбовым соединением упомянутого корпуса к боковой части емкости и подключения подводки.

В частности, в средней части корпуса клапана впуска выполнена юбка с возможностью опоры корпуса клапана впуска на боковую часть емкости.

В частности, высота седла клапана выполнена больше высоты седла запорного элемента.

В частности, рычаг выполнен Г-образной формы.

В частности, на торце седла запорного элемента выполнен кольцевой выступ или канавка, а снаружи на дне запорного элемента выполнена кольцевая канавка или выступ для сопряжения обращенных друг к другу поверхностей седла запорного элемента и самого запорного элемента.

В частности, по периметру внутри крышки запорного элемента по периметру выполнен выступ, сопрягаемый с ответной ему кольцевой выемкой, выполненной снаружи с торца седла запорного элемента.

В частности, поплавок выполнен с возможностью регулируемого расположения на стержне для изменения уровня наполнения емкости.

В частности, втулка поплавка выполнена в виде квадратного фигурного пластмассового кольца с сохранёнными необходимыми размерами направляющего отверстия в её верхнюю часть.

Краткое описание чертежей.

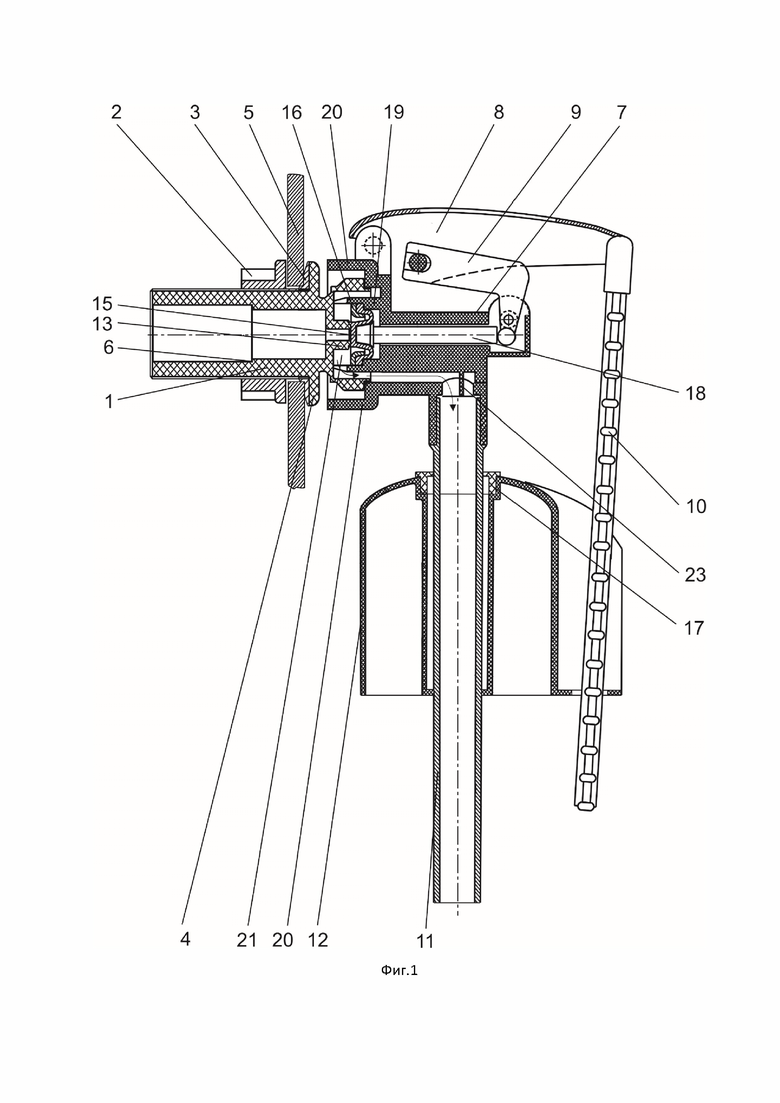

На фиг.1 представлен общий вид наполнительной арматуры противодавления для смывных бачков с боковой подводкой жидкости.

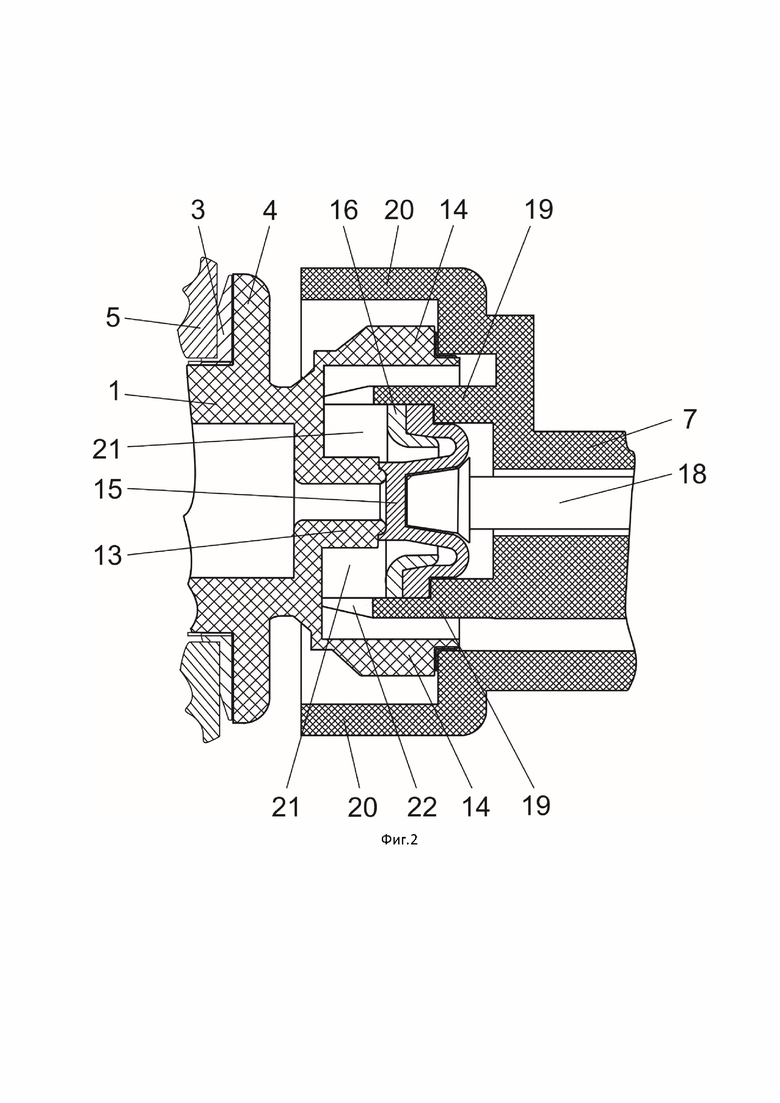

На фиг.2 представлена конструктивная схема узла управления запорно-регулирующим клапаном наполнительной арматуры жидкости.

На фигурах обозначено: 1 – корпус клапана впуска, 2 – гайка, 3 – прокладка, 4 – юбка, 5 – емкость, 6 – посадочное гнездо фильтра, 7 – корпус запорного элемента, 8 – коромысло, 9 – рычаг, 10 – стержень, 11 – направляющая, 12 – поплавок, 13 – седло запорного элемента, 14 – седло клапана, 15 – запорный элемент, 16 – фиксатор осевого положения, 17 – втулка, 18 – толкатель, 19 – крышка запорного элемента, 20 – крышка клапана, 21 - рабочая камера клапана, 22 – дросселирующие отверстия, 23 – экран.

Осуществление изобретения.

Наполнительная арматура противодавления для емкости с боковой подводкой жидкости содержит корпус клапана впуска 1, неподвижно смонтированный в отверстии на боковой стенке емкости 5, наполняемой жидкостью и корпус запорного элемента 7, смонтированный внутри емкости с возможностью взаимодействия с корпусом клапана впуска 1 (см.Фиг.1).

Корпус клапана впуска 1 выполнен в виде штуцера, в средней части которого смонтирована юбка 4 (диск), выполненная с возможностью опоры корпуса клапана впуска 1 на боковую стенку изнутри емкости 5 при размещении упомянутого корпуса 1 в отверстии. На штуцере снаружи выполнена резьба с возможностью монтажа гайки 2 с ответной резьбой и фиксации корпуса клапана впуска 1 в отверстии на боковой поверхности емкости 5, при этом корпус клапана впуска 1, как указано выше, юбкой 4 опирается изнутри емкости 5 при расположении штуцера упомянутого корпуса 1 в отверстии, гайка 2 фиксирует упомянутый корпус 1 при ее монтаже снаружи на резьбовую часть штуцера упомянутого корпуса 1.

Гайка 2 выполнена с возможностью взаимодействия с инструментом, для чего на ее наружной боковой поверхности могут быть выполнены плоские грани под ключ (гаечный, разводной и т.д.) или может быть снабжена шлицами.

Штуцер корпуса клапана впуска 1 во внутренней части со стороны подключения к сети с жидкостью имеет посадочное гнездо фильтра 6, выполненное в виде уступа на стенках проходного отверстия, необходимое для фиксации глубины погружения фильтра грубой очистки.

Для обеспечения герметичности соединения корпуса клапана впуска 1 и всей наполнительной арматуры в целом с боковой поверхностью емкости 5 - между юбкой 4 и обращенной к ней внутренней поверхностью емкости 5 на штуцере смонтирована уплотнительная прокладка 3.

С торца корпуса клапана впуска 1, размещаемого внутри емкости 5, смонтировано седло корпуса запорного элемента 13 (см. Фиг.1), выполненного в виде кольцеообразного соосного со штуцером выступа.

Внутри седла корпуса запорного элемента 13 (см. Фиг.2) (пространства, образованного внутренней боковой поверхностью стенок кольцеообразного выступа) с зазором от его внутренней боковой поверхности смонтировано седло клапана 14, выполненного в виде кольцеообразного соосного со штуцером выступа, сообщающегося своим внутренним отверстием с проходным отверстием штуцера, при этом наружный и внутренний диаметры седла клапана 14 выполнены меньше внутреннего диаметра проходного отверстия штуцера с возможностью сужения проходного отверстия штуцера.

Высота седла клапана 14 выполнена больше высоты седла корпуса запорного элемента 13.

На седле запорного элемента 13 расположен запорный элемент 15, выполненный в виде диафрагмы чулочного типа, содержащего дно и боковые стенки, при этом боковые стенки выполнены вывернутыми наружу.

Обеспечение быстрого закрытия запорного клапана осуществляется за счёт использования эластичной диафрагмы в виде гофра, совмещённой с опорным ободком и уплотнительной прокладкой, а также введением гидравлического сопротивления на выходе воды из камеры, в которую она поступает из рабочего зазора между соплом и уплотнительной прокладкой запорного клапана.

На наружном торце седла запорного элемента 13 выполнен кольцевой выступ или канавка, а снаружи на дне запорного элемента 15 выполнена кольцевая канавка или выступ для сопряжения обращенных друг к другу поверхностей седла запорного элемента 13 и запорного элемента 15.

Вывернутые наружу боковые стенки запорного элемента 15 по периметру удерживает фиксатор осевого положения 16, повторяющий форму основания боковых стенок запорного элемента 15. Фиксатор осевого положения 16 устанавливается снаружи запорного элемента 15 и фиксируется выступом рабочей камеры клапана 21. Фиксатор осевого положения 16 позволяет исключить сдвиг внешних стенок запорного элемента 15 в вертикальной плоскости, а соответственно и сдвиг центральной части запорного элемента 15 относительно седла запорного элемента 13.

Корпус запорного элемента 7 с торца, обращенного к корпусу клапана впуска 1 содержит крышку запорного элемента 19, выполненную в виде кольцеообразного выступа коаксиального с седлом запорного элемента 13 с возможностью взаимодействия с седлом запорного элемента 13, для чего по периметру внутри крышки запорного элемента 19 выполнен выступ, сопрягаемый с ответной ему кольцевой выемкой, выполненной снаружи с торца седла запорного элемента 13.

Снаружи крышки запорного элемента 19 (пространства, образованного внутренней боковой поверхностью стенок кольцеообразного выступа) с зазором от ее внутренней боковой поверхности смонтирована крышка клапана 20, выполненная в виде кольцеообразного соосного с седлом клапана 14 и крышкой запорного элемента 19 выступа. На внутренней боковой поверхности крышки клапана 20 по периметру выполнен кольцевой шип, выполненный с возможностью взаимодействия с кольцевой канавкой, выполненной по периметру седла клапана 14.

На запорный элемент 15 опирается своим торцом толкатель 18, подвижно смонтированный в горизонтальном центральном отверстии, выполненном соосно запорному элементу 15 в корпусе запорного элемента 7. Толкатель 18 выполнен с возможностью толкающего, изменяющего усилие по мере наполнения емкости жидкой средой, воздействия на запорный элемент 15.

Между внутренней боковой поверхностью крышки запорного элемента 19 и наружной боковой поверхностью седла запорного элемента 13, внутренней боковой поверхностью седла запорного элемента 13 и внутренней боковой поверхностью седла клапана 14 выполнены зазоры, сообщающиеся между собой при перемещении запорного элемента 15 напором жидкости в горизонтальной плоскости, воздействующем через штуцер на запорный элемент 15 и образующая проходную рабочую камеру клапана 21, которая, в свою очередь, через дросселирующие отверстия 22 и направляющую 11 связаны с внутренним объёмом ёмкости 5.

С целью упрощения конструкции за счёт уменьшения количества деталей сливная трубка совмещена с направляющей 11 вертикального перемещения поплавка 12, причём направляющая 11 выполнена внутри полой.

В месте соединения направляющей 11 с корпусом запорного элемента 7 установлен экран 23, который отражает и направляет поток жидкости от дросселирующего отверстия 22 в ёмкость 5 (показано стрелками на Фиг. 1).

На толкатель 18 с торца, противоположного запорному элементу 15 сбоку опирается своим торцом рычаг 9 Г-образной формы, малым плечом шарнирно смонтированный к корпусу запорного элемента 7. Форма рычага 9 выбрана такой с целью уменьшения коэффициента усиления системы и исключения эффекта автоколебаний.

Противоположный торец рычага 9 смонтирован шарнирно к коромыслу 8.

Ближайший к месту монтажа рычага 9 конец коромысла 8 смонтирован шарнирно к корпусу запорного элемента 7 с возможностью перемещения вместе с запорным элементом 15 через толкатель 18 и исключения деформации конструкции.

Противоположный торец коромысла 8 смонтирован шарнирно к стержню 10.

С целью сокращения вылета основной регулирующей части наполнительной арматуры противодавления боковой подводки передача перемещения тяги к толкателю 18 производится через два рычага, один из которых более длинный с соответствующим зацепом, размещённым ближе к оси поворота, а другой, менее короткий типа коромысла 8, с одного конца своим зевом охватывает зацеп на более длинном рычаге 9, а другим концом – нажимает на толкатель 18.

Снизу на стержне 10 смонтирован поплавок 12 со втулкой 17, выполненный с возможностью перемещения вверх/вниз по направляющей 11 вместе со стержнем 10 по мере изменения уровня жидкости в емкости 5 и увеличения/уменьшения толкающего рычажного воздействия через коромысло 8 и рычаг 9 на толкатель 18 и на запорный элемент 15 соответственно. Втулка 17 необходима для центровки и лучшего скольжения поплавка 12 по направляющей 11.

Предотвращение закусывания поплавка 12 в верхнем положении за счёт отложения солей на контактирующих поверхностях направляющей 11 трубки поплавка 12 и направляющего стержня обеспечивается увеличением зазора между направляющей 11 трубкой поплавка 12 и стержнем 10, что обеспечивается за счёт увеличения внутренних размеров направляющей 11 трубки поплавка 12 при сохранении требуемых исходных размеров в нижней её части и запрессовки втулки 17 в виде квадратного фигурного пластмассового кольца с сохранёнными необходимыми размерами направляющего отверстия в её верхнюю часть.

Поплавок 12 выполнен с возможностью регулируемого расположения на стержне 10 для изменения уровня наполнения емкости (на Фиг. 1 не показано).

Как известно, кавитация - это физический процесс образования разрывов сплошности, то есть пузырьков (пустот) в жидкостях в результате местного понижения давления. Разрушительное воздействие кавитации выражается в эрозии материалов, вибрациях и шумах. Кавитация вызывает разрушение элементов наполнительной арматуры, а вибрации, вызванные кавитацией, могут привести к ухудшению надежности работы наполнительной арматуры, смещению запорного элемента 15 с седла запорного элемента 13 и неконтролируемого прохождению жидкости в емкость или из емкости обратно.

Взаимодействующие поверхности седла запорного элемента 13 и запорного элемента 15 с выступами и выемками обеспечивают устойчивое положение запорного элемента 15 на седле запорного элемента 13 и позволяют исключить срыв в осевом направлении в результате чего исключают подсос жидкости из емкости обратно в сеть.

Наполнительная арматура противодавления работает следующим образом.

В исходном положении, когда наполняемая жидкостью, например, водой, емкость 5 пуста, поплавок 12 и коромысло 8 находятся в нижнем положении, а рычаг 9 – в положении, исключающем воздействие на толкатель 18, при этом напор жидкости сдвигает вбок запорный элемент 15 и жидкость поступает в рабочую камеру клапана 21, затем через дросселирующее отверстие 22 и направляющую 11 внутрь емкости 5.

По мере наполнения емкости 5 повышается уровень жидкости и поплавок 12 со стержнем 10 поднимается вверх вместе с коромыслом 8, а рычаг 9 своим торцом воздействует увеличивающимся усилием на толкатель 18 и запорный элемент 15 соответственно, постепенно закрывая запорным элементом 15 проходное отверстие штуцера корпуса клапана впуска 1. При превышении силы, с которой действует коромысло 8 на толкатель 18, и силы, с которой действует жидкость на запорный элемент 15 со стороны штуцера, запорный элемент 15 «садится» на седло запорного элемента 13 и перекрывает проходное отверстие штуцера.

При опорожнении емкости 5 поплавок 12 со стержнем 10 опускается, сила, воздействующая на толкатель 18 со стороны рычага 7, уменьшается. Под давлением (напором) жидкости и под действием собственных сил упругости эластичный запорный элемент 15 отходит от седла запорного элемента 13 и открывает доступ жидкости внутрь наполняемой емкости 5.

Взаимодействующие поверхности седла запорного элемента 13 и запорного элемента 15 с выступами и выемками, а также фиксатор осевого положения 16, обеспечивают устойчивое положение запорного элемента 15 на седле запорного элемента 13 обеспечивает надежность работы всего механизма наполнительной арматуры и исключают срыв в осевом направлении в результате чего исключают подсос жидкости из емкости обратно в сеть.

Использование рычага 9 Г-образной формы позволяет значительно уменьшить вибрационные шумы за счёт устранения автоколебаний путём уменьшения коэффициента усиления в узле передачи усилия между торцом толкателя 18 и рычагом 9.

Повышение надежности работы наполнительной арматуры противодавления для емкости с боковой подводкой жидкости обеспечивается:

- увеличением зазора между направляющей 11 трубкой поплавка 12 и стержнем 10;

- фиксатором осевого положения 16, повторяющим форму основания боковых стенок запорного элемента 15 и удерживающим по периметру его вывернутые наружу боковые стенки;

- использованием эластичной диафрагмы в виде гофра, совмещённой с опорным ободком и уплотнительной прокладкой,

- за счёт использования коромысла 8 и рычага 9 Г-образной формы для передачи усилия от поплавка 12 к запорному элементу 15 через толкатель 18.

Настоящее изобретение может быть использовано в энергетике и коммунально-бытовом секторе для автоматического наполнения различного вида емкостей.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПОЛНИТЕЛЬНАЯ АРМАТУРА ПРОТИВОДАВЛЕНИЯ ДЛЯ ЕМКОСТИ С НИЖНЕЙ ПОДВОДКОЙ ЖИДКОСТИ | 2024 |

|

RU2835180C1 |

| УНИВЕРСАЛЬНЫЙ ПОПЛАВКОВЫЙ НАПОЛНИТЕЛЬНЫЙ КЛАПАН | 2004 |

|

RU2273785C1 |

| Поплавковый наполнительный клапан | 2015 |

|

RU2606002C1 |

| НАПОЛНИТЕЛЬНЫЙ КЛАПАН | 2004 |

|

RU2280804C2 |

| ПОПЛАВКОВЫЙ НАПОЛНИТЕЛЬНЫЙ КЛАПАН | 2014 |

|

RU2557817C1 |

| КЛАПАН ПОПЛАВКОВОГО ТИПА | 1992 |

|

RU2076981C1 |

| СЛИВНАЯ АРМАТУРА | 1999 |

|

RU2158336C1 |

| КЛАПАН | 2004 |

|

RU2280803C2 |

| КЛАПАН СЛИВНОГО БАЧКА | 2013 |

|

RU2535416C1 |

| Универсальный запорный клапан | 2024 |

|

RU2834134C1 |

Изобретение относится к области санитарно-технических устройств. Наполнительная арматура содержит неподвижно смонтированный в отверстии сбоку емкости корпус клапана впуска со штуцером для подключения подводки, седло запорного элемента, расположенное внутри седла клапана и сужающее проходное отверстие штуцера, выполненное с возможностью расположения на нем запорного элемента, корпус запорного элемента, смонтированный внутри емкости, содержащий внутри крышку запорного элемента, выполненную с возможностью взаимодействия с седлом запорного элемента, и снаружи крышку клапана, выполненную с возможностью взаимодействия с седлом клапана. Запорный элемент выполнен упругим чулочного типа с вывернутыми наружу боковыми стенками, основание которых по периметру удерживает фиксатор осевого положения, устанавливаемый между крышкой и седлом запорного элемента. Запорный элемент выполнен с возможностью открытия проходного отверстия штуцера под напором поступающей в емкость жидкости и перекрытия проходного отверстия штуцера под воздействием на поплавок с втулкой, который двигается по полой направляющей, с помощью выталкивающей силы, передаваемой от поплавка через стержень, подвижно соединенный с корпусом запорного элемента шарнирно смонтированными коромыслом и рычагом, и через рычаг толкающим усилием на толкатель, торцом опирающийся на запорный элемент. Между внутренней боковой поверхностью крышки запорного элемента и наружной боковой поверхностью седла запорного элемента, между наружной боковой поверхностью седла запорного элемента и внутренней боковой поверхностью крышки клапана выполнены зазоры, сообщающиеся между собой и образующие рабочую камеру клапана, которая связана с внутренним объемом емкости через дросселирующие отверстия с возможностью дросселирования потока воды, проходящего через полую направляющую. Обеспечивается повышение надежности работы наполнительной арматуры противодавления для емкости с боковой подводкой жидкости и расширение арсенала технических средств. 8 з.п. ф-лы, 2 ил.

1. Наполнительная арматура противодавления для емкости с боковой подводкой жидкости, содержащая неподвижно смонтированный в отверстии сбоку емкости корпус клапана впуска со штуцером для подключения подводки, седло запорного элемента, расположенное внутри седла клапана и сужающее проходное отверстие штуцера, выполненное с возможностью расположения на нем запорного элемента, корпус запорного элемента, смонтированный внутри емкости, содержащий внутри крышку запорного элемента, выполненную с возможностью взаимодействия с седлом запорного элемента, и снаружи крышку клапана, выполненную с возможностью взаимодействия с седлом клапана, при этом запорный элемент выполнен упругим чулочного типа с вывернутыми наружу боковыми стенками, основание которых по периметру удерживает фиксатор осевого положения, устанавливаемый между крышкой и седлом запорного элемента, запорный элемент выполнен с возможностью открытия проходного отверстия штуцера под напором поступающей в емкость жидкости и перекрытия проходного отверстия штуцера под воздействием на поплавок с втулкой, который двигается по полой направляющей, с помощью выталкивающей силы, передаваемой от поплавка через стержень, подвижно соединенный с корпусом запорного элемента шарнирно смонтированными коромыслом и рычагом, и через рычаг толкающим усилием на толкатель, торцом опирающийся на запорный элемент, при этом между внутренней боковой поверхностью крышки запорного элемента и наружной боковой поверхностью седла запорного элемента, между наружной боковой поверхностью седла запорного элемента и внутренней боковой поверхностью крышки клапана выполнены зазоры, сообщающиеся между собой и образующие рабочую камеру клапана, которая связана с внутренним объемом емкости через дросселирующие отверстия с возможностью дросселирования потока воды, проходящего через полую направляющую.

2. Наполнительная арматура по п.1, отличающаяся тем, что на штуцере в боковой части выполнена наружная резьба для монтажа резьбовым соединением упомянутого корпуса к боковой части емкости и подключения подводки.

3. Наполнительная арматура по п.1, отличающаяся тем, что в средней части корпуса клапана впуска выполнена юбка с возможностью опоры корпуса клапана впуска на боковую часть емкости.

4. Наполнительная арматура по п.1, отличающаяся тем, что высота седла клапана выполнена больше высоты седла запорного элемента.

5. Наполнительная арматура по п.1, отличающаяся тем, что рычаг выполнен Г-образной формы.

6. Наполнительная арматура по п.1, отличающаяся тем, что на торце седла запорного элемента выполнен кольцевой выступ или канавка, а снаружи на дне запорного элемента выполнена кольцевая канавка или выступ для сопряжения обращенных друг к другу поверхностей седла запорного элемента и самого запорного элемента.

7. Наполнительная арматура по п.1, отличающаяся тем, что по периметру внутри крышки запорного элемента по периметру выполнен выступ, сопрягаемый с ответной ему кольцевой выемкой, выполненной снаружи с торца седла запорного элемента.

8. Наполнительная арматура по п.1, отличающаяся тем, что поплавок выполнен с возможностью регулируемого расположения на стержне для изменения уровня наполнения емкости.

9. Наполнительная арматура по п.1, отличающаяся тем, что втулка поплавка выполнена в виде квадратного фигурного пластмассового кольца с сохранёнными необходимыми размерами направляющего отверстия в её верхнюю часть.

| Поплавковый наполнительный клапан | 2015 |

|

RU2606002C1 |

| 0 |

|

SU152915A1 | |

| Способ получения хлорметилированного полистирола | 2019 |

|

RU2724958C1 |

| EP 1353014 A2, 15.10.2003. | |||

Авторы

Даты

2025-02-11—Публикация

2024-09-27—Подача