Представленное техническое решение относится к области соединения оптических волокон.

В настоящее время существуют два основных способа соединения оптических волокон: сварка плавлением и механическое сращивание. Соединение сплавлением выполняется путем нагревания двух предварительно подготовленных и выровненных волокон так, чтобы в месте соединения происходили минимальные потери света. Для расплавления кварцевого волокна используется электрическая дуга или луч лазера. Этот метод требует дорогостоящего и прецизионного оборудования, специальных условий для работы и электрической энергии. Кроме того, поскольку этот метод предполагает использование высокой температуры, он создает проблему пожаро- и взрывобезопасности.

Механическое сращивание включает размещение подготовленных волокон на подложке (патент RU №26260056) с последующей фиксацией. Эта подложка имеет прецизионно обработанные или вытравленные V-образные канавки, идущие вдоль ее верхней поверхности. Каждая канавка имеет такой размер, чтобы позволить волокну находиться внутри нее. При подготовке к сращиванию часть защитного покрытия каждого волокна удаляется, а концы волокна скалываются или полируются для достижения перпендикулярной торцевой поверхности волокна. Одно из сращиваемых волокон вставляется в его V-образный паз так, чтобы оно проходило на половину длины подложки. Волокно, которое необходимо соединить с волокном в канавке, затем вставляется в ту же канавку до упора в первое волокно. Затем волокна закрепляются с помощью клея. Как только клей застынет, стыковка завершена.

Недостатками этого метода являются то, что для получения качественных торцов волокон требуются прецизионный скалыватель, подложки необходимого качества и чистоты трудно изготовить, V-образные канавки не всегда позволяют точно выровнять сердцевины волокон и требуют высокой квалификации оператора для получения приемлемого результата сращивания.

Наиболее близким техническим решением является способ соединения оптических волокон, представленный в патенте RU №2295143, включающий удаление покрытий с концов волокон, установку и закрепление волокон в керамических феррулах с последующим скалыванием волокон особым режущим приспособлением, обеспечивающим скол на заданном расстоянии под заданным углом для формирования рабочих торцевых поверхностей, установку и фиксацию феррул с закрепленными волокнами и подготовленными торцевыми поверхностями в устройство для сращивания, включающем центрирование.

Недостатком данного способа является трудоемкость, связанная с необходимостью обеспечения заданной длины и качества скола волокна, обеспечиваемые за счет использования особого режущего инструмента, а также сложность выравнивания волокон друг относительно друга, что делает операцию сращивания трудновыполнимой в полевых условиях и требует много времени.

Техническая задача, решаемая предложенным способом соединения оптических волокон, - это обеспечение легкого и быстрого соединения оптических волокон с сокращением трудозатрат, обеспечивающего возможность оперативного ремонта оптических систем в полевых условиях.

Техническая задача решается тем, что в предлагаемом способе соединения оптических волокон, включающем удаление покрытий с концов волокон, установку и закрепление волокон в керамических феррулах с последующим скалыванием волокон для формирования рабочих торцевых поверхностей, установку и фиксацию феррул с закрепленными волокнами и подготовленными торцевыми поверхностями в центратор, в корпус которого предварительно установлена металлическая пластина с лепестками, обеспечивающими нормированный зазор между феррулами, который затем заполняется иммерсионной жидкостью, при этом одна из феррул с закрепленным волокном и рабочим торцом устанавливается в центратор до контакта с пластиной с одной стороны, а другая феррула с закрепленным волокном, рабочим торцом и каплей иммерсионной жидкости, нанесенной на рабочий торец волокна, устанавливается в центратор до контакта с пластиной с другой стороны пластины.

Предложенный способ позволяет исключить трудоемкие операции подготовки и выравнивания рабочих торцевых поверхностей оптических волокон, существенно снизить требование к режущему инструменту и качеству скола, снизить трудозатраты и требования к квалификации оператора, обеспечить возможность оперативного ремонта оптоволоконных систем с предсказуемым результатом в полевых условиях.

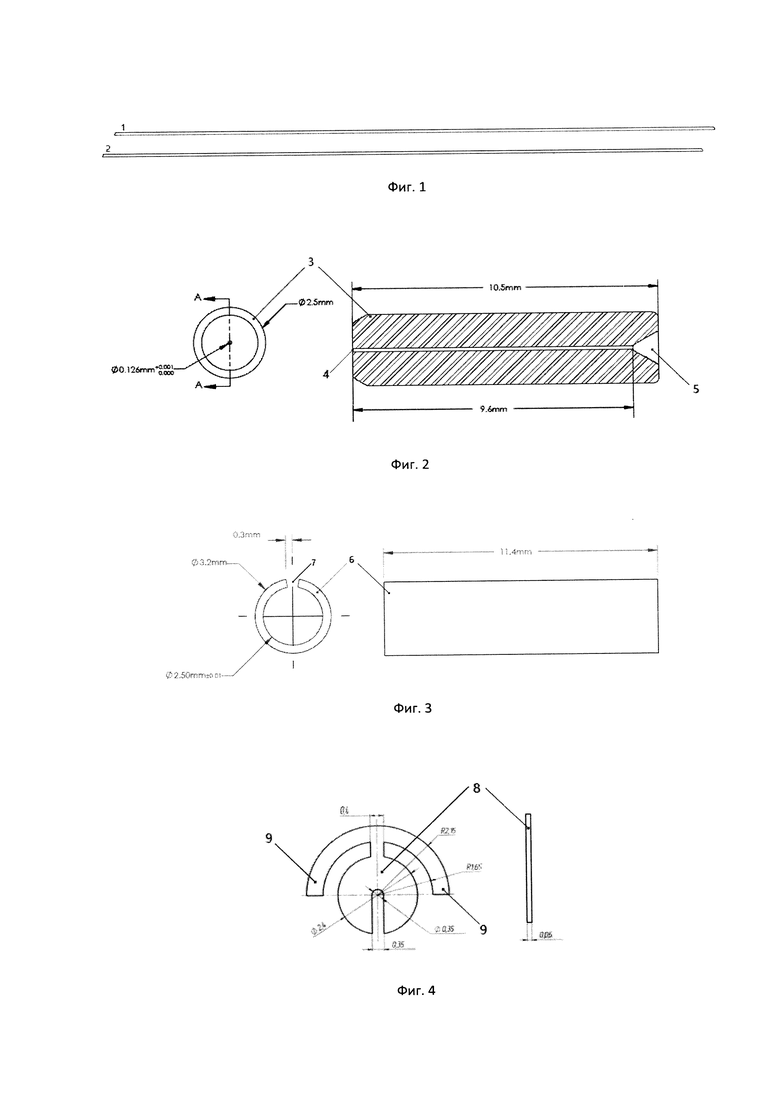

Предложенный способ иллюстрируется чертежами:

Фиг. 1 - оптические волокна.

Фиг. 2 - керамические феррулы.

Фиг. 3 - керамический центратор.

Фиг. 4 - пластина с лепестками.

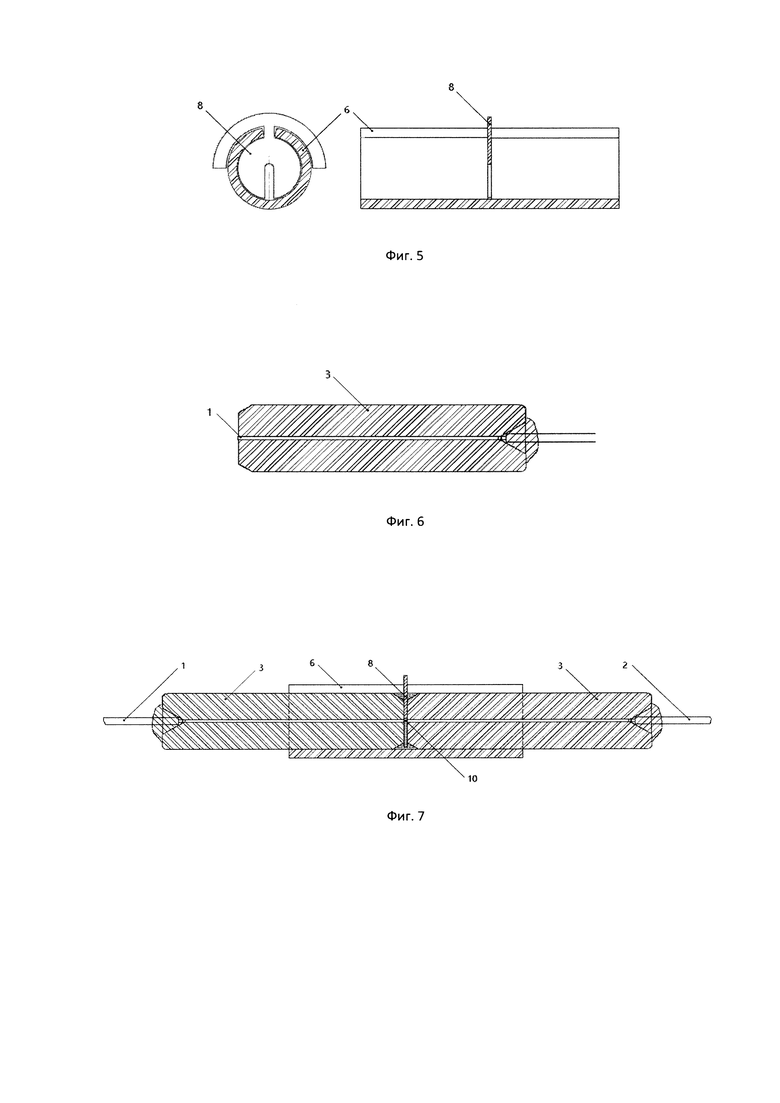

Фиг. 5 - пластина, установленная в центратор.

Фиг. 6 - волокно, подготовленное для соединения.

Фиг. 7 - внешний вид соединения волокон.

Где обозначены следующие позиции:

1, 2 - сращиваемые оптические волокна;

3 - керамические феррулы;

4 - рабочий торец керамической феррулы;

5 - заходной конус для волокна керамической феррулы;

6 - керамический центратор;

7 - паз керамического центратора;

8 - пластина;

9 - лепестки пластины;

10 - зазор, заполненный иммерсионной жидкостью.

Осуществление изобретения

Предложенный способ осуществляется следующим образом.

Предварительно пластина (8) с лепестками (9) из коррозионно-стойкого металла толщиной 60±10 мкм устанавливается в паз (7) центратора (6) примерно посередине, в соответствии с фиг. 5. Лепестки пластины при этом располагаются снаружи центратора, исключая заваливание пластины в центраторе при монтаже, обеспечивая устойчивое положение пластины в центраторе. Затем первое соединяемое волокно (1) необходимо армировать керамической феррулой (3). Для этого первое оптическое волокно (1) очищается от полимерной оболочки на расстояние 15-25 мм с помощью стриппера и салфетки, смоченной спиртом. Протирка волокна от остатков полимерной оболочки должна осуществляться в двух взаимно перпендикулярных направлениях не менее 3 раз. Затем очищенное волокно заводится в первую феррулу (3) со стороны заходного конуса (5). Глубина ввода подготавливаемого волокна определяется местом окончания полимерной оболочки: волокно вставляется до упора полимерной оболочки в заходной конус (5), при этом со стороны рабочего торца феррулы (4) очищенное волокно будет выступать на расстоянии не менее 5 мм. После этого необходимо зафиксировать волокно (1) относительно феррулы (3) с помощью клея УФ отверждения. Для этого необходимо нанести небольшую каплю УФ-клея из состава комплекта на торец феррулы (3) со стороны заходного конуса (5), полностью заполнив заходной конус клеем и полимеризовав клей с помощью УФ-фонарика в течение 5-10 секунд. При этом для придания дополнительной прочности соединению рекомендуется обеспечить попадание клея на очищенный от полимерной оболочки участок волокна. После фиксации волокна в ферруле необходимо сделать скол первого сращиваемого волокна (1), нанеся лезвием скалывателя надсечку волокна возле рабочей поверхности феррулы (4) и отколов остаток волокна. При этом допускается проводить скалывание с использованием канцелярского ножа, проведя лезвием вдоль рабочей поверхности феррулы (4). Армированное таким образом волокно представлено на фиг. 6.

Затем необходимо завести первую феррулу (3) с подготовленным волокном в центратор (7) с установленной пластиной (8) до упора с пластиной, установленной посередине, и перейти к армированию второго волокна (2).

Второе сращиваемое волокно (2) очищается, заводится в феррулу (4), фиксируется клеем и скалывается аналогично первому. После того, как второе сращиваемое оптическое волокно вклеено в феррулу и сколото, необходимо нанести на рабочий торец второй феррулы (4) каплю иммерсионной жидкости диаметром 1-2 мм. После этого вторая феррула с каплей иммерсионной жидкости на торце заводится в другой стороны центратора (7) до упора с первой феррулой через пластину (8). Для удобства монтажа допускается располагать центратор и феррулу вертикально, чтобы капля иммерсионной жидкости под действием гравитации распределилась по рабочей поверхности второй феррулы равномерно. В случае выступания иммерсионной жидкости на поверхности центратора ее следует удалить салфеткой.

Полученная сборка, состоящая из волокон, феррул, центратора и пластины, представлена на фиг. 7.

После этого необходимо обеспечить окончательную фиксацию соединения и герметичность. Для этого необходимо заполнить центратор (7) клеем УФ отверждения и полимеризовать его с помощью УФ-фонарика.

В предлагаемом способе соединения получилось обойти все сложные операции, присущие механическим соединителям волокон (необходимость качественного скола, прецизионное выравнивание волокон, фиксация волокон), и избавить оператора от задач, требующих практического опыта или сложного технологического контроля. Требования к сколу удалось уменьшить благодаря использованию зазора, заполненного иммерсионной жидкостью. Юстировка рабочих торцов обеспечивается конструктивно благодаря использованию стандартных элементов оптических соединителей (керамических феррул и центратора). Требования к чистоте рабочих торцов существенно снижены, в результате чего торец необходимой чистоты получается автоматически. Все операции выполняются либо до упора, либо имеют простые и понятные критерии правильности.

Благодаря комплексу этих мер достигается высокая скорость работы, повышается повторяемость и стабильность результата, обеспечивается возможность работы операторами любой квалификации, обеспечивается возможность работы в полевых условиях, в условиях ограниченного пространства или низкой освещенности.

Применение стандартных керамических деталей, широко освоенных в производстве оптических соединителей, позволило существенно уменьшить стоимость соединения, а также обеспечить возможность массового производства.

Вносимые потери соединения не превышают 2,5 дБ для одномодовых волокон и 0,5 дБ для многомодовых волокон с вероятностью 0,8.

Таким образом, предложенный способ позволяет исключить трудоемкие операции подготовки и выравнивания рабочих торцевых поверхностей оптических волокон, существенно снизить требование к режущему инструменту и качеству скола, снизить трудозатраты и требования к квалификации оператора, обеспечить возможность оперативного ремонта оптоволоконных систем с предсказуемым результатом в полевых условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Волоконно-оптический коннектор | 2012 |

|

RU2606700C2 |

| ОПТИЧЕСКИЙ КОННЕКТОР С ЭЛЕМЕНТОМ СПЛАЙСА ДЛЯ ОКОНЦОВКИ КАБЕЛЯ С ЗАЩИТНОЙ ОБОЛОЧКОЙ НА МЕСТЕ ЭКСПЛУАТАЦИИ | 2012 |

|

RU2577388C2 |

| СПОСОБ СОЕДИНЕНИЯ ОПТИЧЕСКИХ ВОЛОКОН И МЕЖСОЕДИНЕНИЕ | 1997 |

|

RU2182345C2 |

| ОПТИЧЕСКИЙ РАЗЪЕМ ДЛЯ КОНЦЕВОЙ ЗАДЕЛКИ ОПТОВОЛОКНА, СОДЕРЖАЩИЙ ЕГО РАСПРЕДЕЛИТЕЛЬНЫЙ ПУНКТ, ПРИСПОСОБЛЕНИЕ ДЛЯ КОНЦЕВОЙ ЗАДЕЛКИ ОПТОВОЛОКНА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2395107C2 |

| СПОСОБ ПАЙКИ ОПТИЧЕСКИХ ВОЛОКОН | 2022 |

|

RU2796972C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ РАЗЪЕМНЫЙ АКТИВНЫЙ МОДУЛЬ | 2014 |

|

RU2584724C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПОЛИРОВКИ ВОЛОКОННО-ОПТИЧЕСКОГО КОННЕКТОРА | 2012 |

|

RU2605055C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ СОЕДИНИТЕЛЬ БАЙОНЕТНОГО ТИПА | 2012 |

|

RU2502098C1 |

| ГЕРМЕТИЧНЫЙ ВОЛОКОННО-ОПТИЧЕСКИЙ СОЕДИНИТЕЛЬ | 2012 |

|

RU2488857C1 |

| МНОГОКАНАЛЬНЫЙ ОПТОВОЛОКОННЫЙ СОЕДИНИТЕЛЬ | 2023 |

|

RU2799106C1 |

Изобретение относится к области соединения оптических волокон. Сущность способа заключается в том, что удаляют покрытия с концов волокон, устанавливают и закрепляют волокна в керамических феррулах УФ-клеем с последующим скалыванием волокон для формирования рабочих торцевых поверхностей, устанавливают и фиксируют феррулы с закрепленными волокнами и подготовленными торцевыми поверхностями в керамический центратор, устанавливают тонкую металлическую пластину в керамический центратор, обеспечивающую нормированный зазор между феррулами, который затем заполняется иммерсионной жидкостью, при этом одна из феррул с закрепленным волокном и рабочим торцом устанавливается в центратор до контакта с пластиной с одной стороны пластины, а другая феррула с закрепленным волокном, и рабочим торцом, и каплей иммерсионной жидкости, нанесенной на рабочий торец волокна, устанавливается в центратор до контакта с пластиной с другой стороны пластины. Технический результат - обеспечение легкого и быстрого соединения оптических волокон с сокращением трудозатрат, вследствие чего обеспечивается возможность оперативного ремонта оптических систем в полевых условиях. 7 ил.

Способ соединения оптических волокон, включающий удаление покрытий с концов волокон, установку и закрепление волокон в керамических феррулах УФ-клеем с последующим скалыванием волокон для формирования рабочих торцевых поверхностей, установку и фиксацию феррул с закрепленными волокнами и подготовленными торцевыми поверхностями в керамический центратор, отличающийся тем, что в корпус центратора устанавливается тонкая металлическая пластина, имеющая лепестки и обеспечивающая нормированный зазор между феррулами, который затем заполняется иммерсионной жидкостью, при этом одна из феррул с закрепленным волокном и рабочим торцом устанавливается в центратор до контакта с пластиной с одной стороны пластины, а другая феррула с закрепленным волокном, и рабочим торцом, и каплей иммерсионной жидкости, нанесенной на рабочий торец волокна, устанавливается в центратор до контакта с пластиной с другой стороны пластины.

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКИХ ПОЛИМЕРОВ | 0 |

|

SU197174A1 |

| ГЕРМЕТИЧНЫЙ ВОЛОКОННО-ОПТИЧЕСКИЙ СОЕДИНИТЕЛЬ | 2012 |

|

RU2488857C1 |

| УНИВЕРСАЛЬНЫЙ ЭМУЛЬГАТОР ОБРАТНЫХ ЭМУЛЬСИЙ | 2017 |

|

RU2652714C1 |

| CN 110709744 A, 17.01.2020. | |||

Авторы

Даты

2025-02-11—Публикация

2024-03-11—Подача