Область техники, к которой относится изобретение

Данное изобретение относится к усовершенствованному способу соединения оптических волокон, а в одном из его аспектов - к новому "сухому", то есть безгелевому, механическому межсоединению оптических волокон, в котором торцы волокон оптически центрированы, прижаты друг к другу и удерживаются осевой силой сжатия, создаваемой самим сращивающим элементом.

Предшествующий уровень техники

Сростки оптических волокон хорошо известны, и существующая техника становится переполненной элементами для центрирования торцов волокон оптически и удержания их в соосном положении. В большинстве механических сростков, применяемых в настоящее время, используются скошенные торцы волокон. Такие сростки содержат соединительную среду, обычно гель или масло, с таким же показателем преломления, как и у сердцевины волокна. Этот согласующий показатели преломления материал используется для заполнения зазора между парой торцов волокон, подлежащих сращиванию.

Предшествующий уровень техники, показывающий сращивающий элемент типа используемого в настоящем изобретении, раскрыт в патентах США 4824197 и 5159653.

Все механические сростки содержат материалы для согласования показателей преломления в виде геля. В некоторых механических сростках возникают трудности с термоциклированием из-за изменения показателя преломления этих материалов при различных температурах, которое приводит к флуктуации оптического сигнала, в основном, из-за увеличения обратных потерь. Таким образом, механические сростки, в которых не используются наклонные сколы на торцах, представляли проблему, так как, во-первых, не всегда соответствуют техническим условиям термоциклирования и, во-вторых, требуют применения материалов, согласующих показатели преломления. Однако механические сростки техникам проще собирать в полевых условиях.

Целью данного изобретения является усовершенствование механических сростков таким образом, чтобы сделать их приемлемыми и легко сравнимыми со сростками, полученными сплавлением.

В настоящем изобретении для изготовления механических, сухих, то есть безгелевых сростков применяются существующие методы подготовки торцов волокон к соединению.

Сущность изобретения

Настоящее изобретение обеспечивает новый и усовершенствованный способ сращивания оптических волокон. Способ содержит операции подготовки торцов волокон, подлежащих сращиванию, к фактическому контакту между их сердцевинами под действием осевого сжатия, введения концов волокон в противоположные концы канала для волокна в сращивающем элементе и приложения силы сжатия к стыку торцов волокон для сохранения фактического осевого контакта между сердцевинами волокон при термоциклировании в пределах от 0 до 40oС. Такой прижимной контакт обеспечивается путем приложения осевых сил сжатия к волокнам, находящимся в канале сращивающего элемента, до задействования элемента приложения нагрузки на сращивающий элемент до его задействования так, что, когда нагрузку снимают, сращивающий элемент будет создавать осевую силу сжатия на торцы волокон, или путем приложения деформирующего давления к этому элементу после задействования, чтобы создать сжимающую нагрузку на торцы оптических волокон для поддержания их в фактическом осевом прижимном контакте во всех требуемых диапазонах изменения температуры. Напряженное состояние в сращивающем элементе может создаваться нагревом этого элемента, его изгибом или растяжением вдоль канала для волокна до установки концов волокон в сращивающий элемент и задействования его. Сила сжатия на границе раздела между торцами волокон может создаваться также путем приложения внешней силы, деформирующей сращивающий элемент и обеспечивающей фактический прижимный контакт торцов волокон. Возможны также различные комбинации этих действий, например нагревание сращивающего элемента и размещение торцов волокон в этом элементе с обеспечением контакта посредством пружины или механически прикладываемой силы сжатия.

Нагревание металлического элемента до температуры в интервале 100-120oС должно производиться перед задействованием сращивающего элемента, причем при задействовании обеспечиваются центрирование и соединение торцов волокон и эффективное удержание концов волокон в соосном, фактическом осевом прижимном контакте друг с другом после того, как температура сростка снова понизится до комнатной. Подводимое количество теплоты превышает температуру, используемую при термоциклических испытаниях по нормативами фирмы "Беллкор"("Веllсоrе"), широко применяющимися в промышленности и опубликованными фирмой "Беллкор" ("Белл Коммьюникейшенз Рисерч", Морристаун, штат Нью-Джерси) в документах TA-NWT-000765 и GR-765.

После установки торцов волокон в фактическом контакте в сращивающем элементе сростка типа "FibrlokТМ" к элементу можно приложить усилие, чтобы деформировать или нагрузить материал и получить с помощью материала сжимающую нагрузку на волокна, что обеспечивает им прижимной контакт.

Межсоединение по настоящему изобретению представляет собой оптический сросток двух одномодовых оптических волокон, содержащий сращивающий элемент с продольным каналом для размещения концов волокон приблизительно в середине канала, при этом торцы волокон прижаты в осевом направлении друг к другу без какого-либо материала, согласующего показатели преломления.

Сросток по настоящему изобретению осуществляет сращивание торцов двух оптических волокон, которые расположены и зажаты в металлическом сращивающем элементе. Одним из целого ряда возможных способов торцы волокон устанавливают и удерживают в оптически соосном фактическом осевом прижимном контакте друг с другом. Сросток по настоящему изобретению не содержит никакого материала, согласующего показатели преломления.

Краткое описание чертежей

Далее настоящее изобретение будет описываться с ссылками на следующие чертежи:

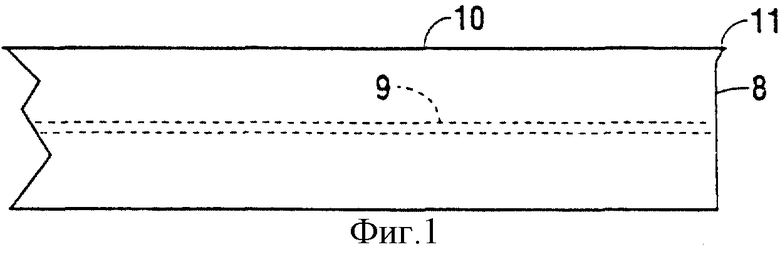

фиг.1 - вид сбоку торца оптического волокна, который был отколот;

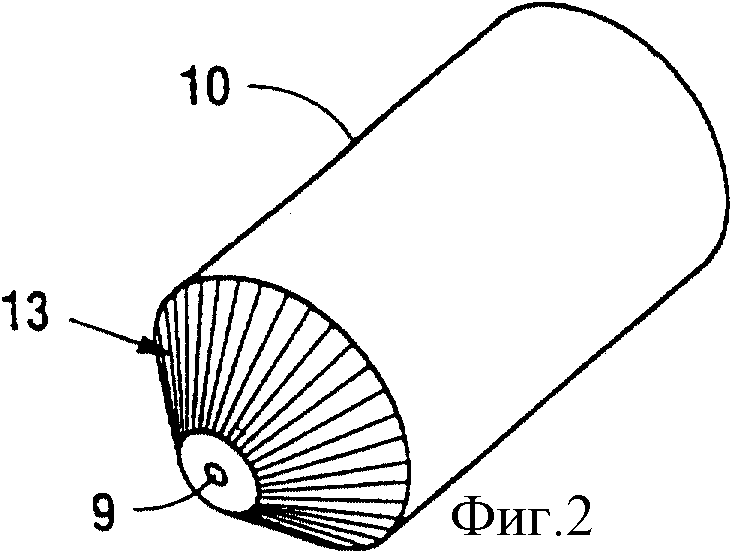

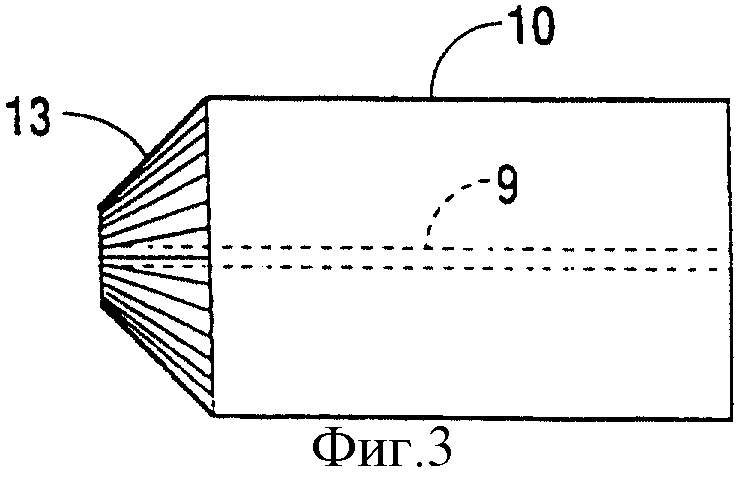

фиг. 2 - перспектива торца волокна, который был отколот, а затем на нем была снята фаска;

фиг. 3 - вид сбоку того же, что и на фиг.2, торца волокна, отколотого и со снятой фаской;

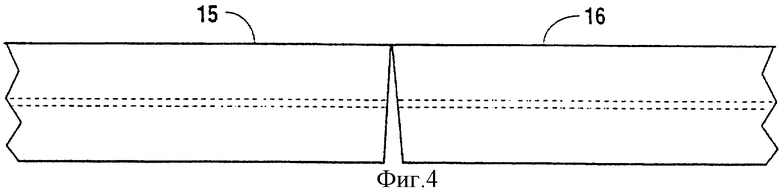

фиг. 4 - вид сбоку двух отколотых торцов волокон, установленных в контакте;

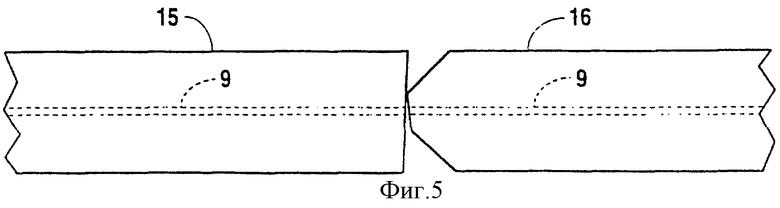

фиг. 5 - вид сбоку двух прижатых друг к другу волокон, где торец одного волокна отколот, а торец другого волокна отколот и имеет фаску, при этом торцы установлены в контакте;

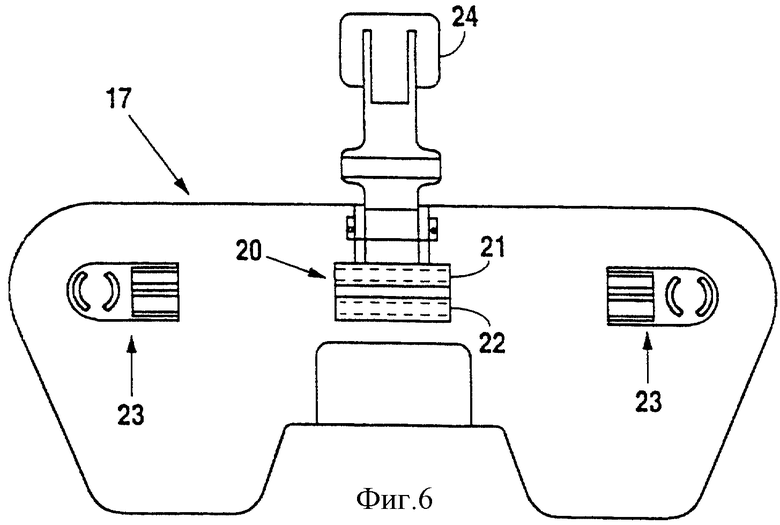

фиг. 6 - вид сверху инструмента для сращивания, с помощью которого осуществляют способ по настоящему изобретению, чтобы получить желаемый механический сросток по настоящему изобретению;

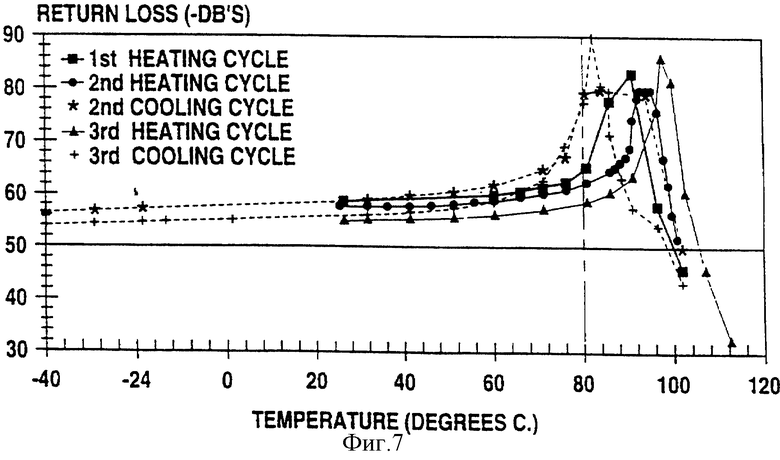

фиг.7 - график данных испытания сростка, изготовленного в соответствии с настоящим изобретением;

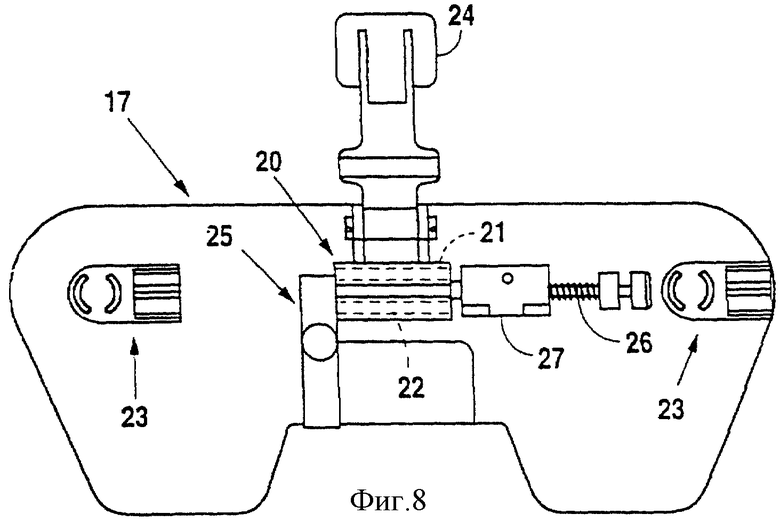

фиг.8 - вид сверху инструмента для сращивания, включающего подвижный зажим для волокна, установленный на шариковой линейной направляющей;

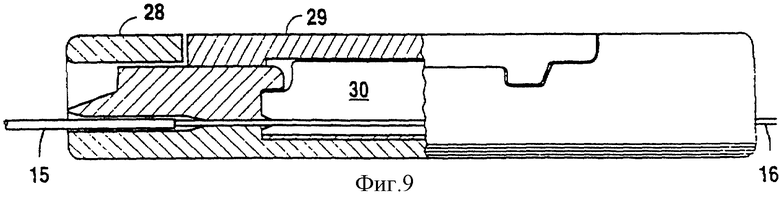

фиг. 9 - частичный продольный разрез сростка, на котором сращивающий элемент приведен в действие в соответствии с настоящим изобретением;

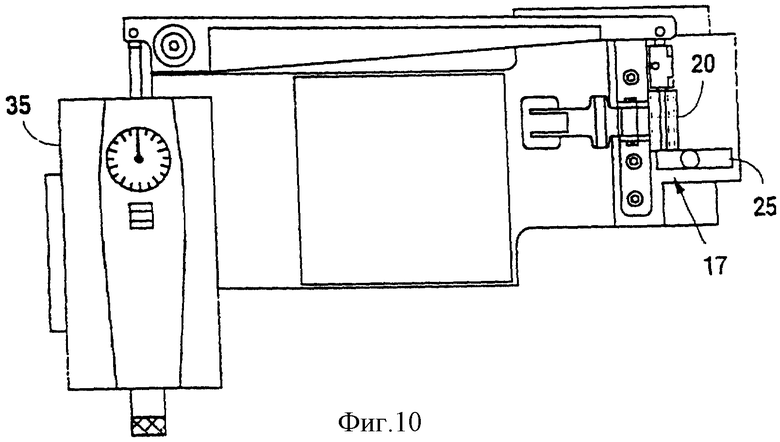

фиг. 10 - вид сверху модифицированного инструмента для сращивания, снабженного механизмом приложения к волокнам различной измеримой силы сжатия для создания сжатия, на торцах волокон в сращивающем элементе;

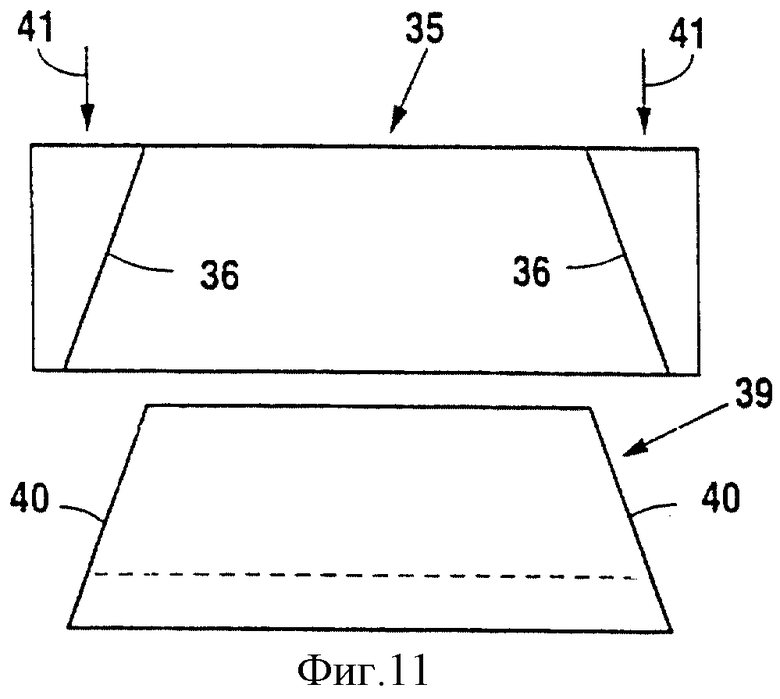

фиг.11 - вид спереди, иллюстрирующий модифицированный сращивающий элемент и входящий в комплект модифицированный инструмент для растяжения сращивающего элемента перед его задействованием, чтобы создать и поддержать осевую силу сжатия на волокна в их стыке;

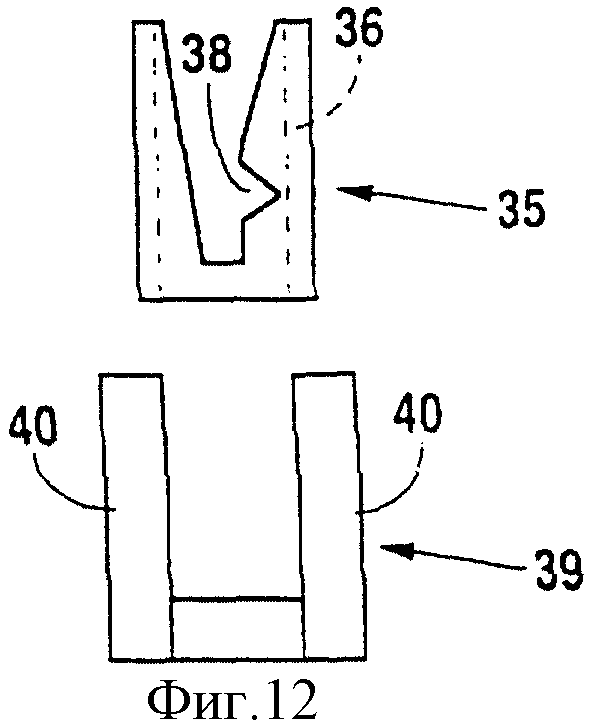

фиг.12 - вид с торца сращивающего элемента и инструмента, представленных на фиг.11;

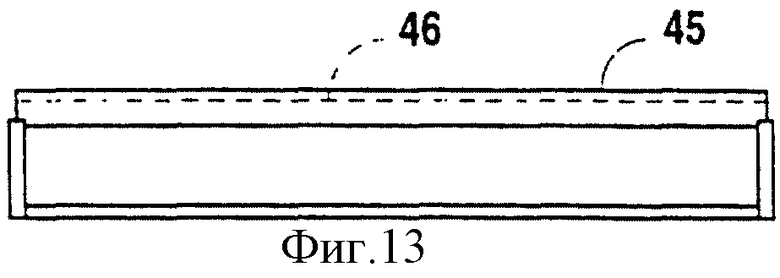

фиг. 13 - вид спереди еще одного примера осуществления модифицированного сращивающего элемента, расположенного на корпусе инструмента для сращивания с целью введения в него концов волокон;

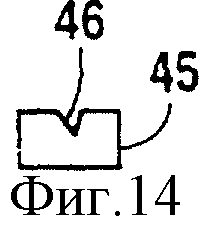

фиг.14 - вид с торца сращивающего элемента, представленного на фиг.13 и

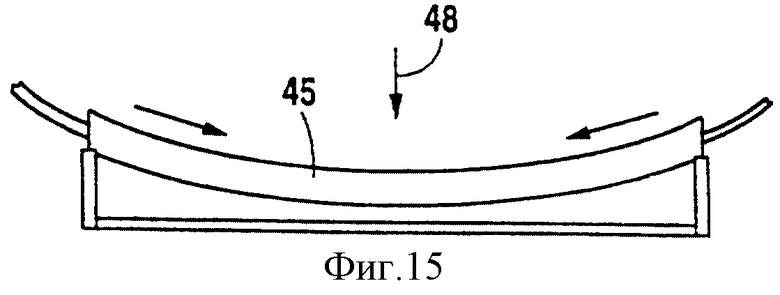

фиг. 15 - схематическое изображение сращивающего элемента под действием изгибающего давления для создания сжимающей нагрузки на торцы волокон.

Описание предпочтительного примера осуществления

Настоящее изобретение предлагает усовершенствованный механический сросток и новый способ изготовления сростка. На чертежах, включенных для пояснения новых особенностей настоящего изобретения, каждая из показанных деталей обозначается всегда одной и той же позицией.

Хотя торцы оптического волокна могут быть отполированы, это очень трудоемкая процедура, и ее нелегко выполнять с высокой точностью, а потому в большинстве существующих в настоящее время конструкций механических сростков используются отколотые волокна. Раскалывание состоит в том, что сначала на внешней поверхности оболочки оптического стекловолокна делают очень малую зарубку или надрез, который уменьшает механическую прочность волокна в этой точке. Последующее приложение растягивающей или изгибающей нагрузки по длине волокна вызывает там, где было нанесено повреждение в виде надреза, разрушение волокна, как правило, перпендикулярно оси волокна. В результате раскалывания получается поверхность торца 8 волокна (см. фиг.1) с бездефектной поверхностью сердцевины 9 оптического волокна, причем это самый простой способ механического получения поверхности столь высокого качества. Большинство конструкций механических сростков, существующих в настоящее время, содержат соединительную среду, обычно гель или масло, которая обладает таким же показателем преломления, как и у сердцевины 9 волокна 10. Этот материал, согласующий показатели преломления, обычно используется для заполнения зазора на стыке между поверхностями 8 торцов двух сращивающих волокон (см. фиг.4). Зазор возникает из-за образования скола или выступа 11 в точке, диаметрально противоположной зарубке или надрезу.

Это обстоятельство, равно как и другие нежелательные обстоятельства, как правило, связано с неотъемлемыми недостатками самой операции раскалывания. В предшествующем уровне техники описано много разных инструментов, обеспечивающих операцию перпендикулярного раскалывания с разной степенью точности. Точность измеряется с помощью микроинтерферометра, который определяет как плоскостность, так и угловатость торца.

Нежелательные элементы, обусловленные процессом раскалывания, можно удалить, отшлифовав фаску на конце волокна. Коническую геометрию фаски 13, сошлифованной на конце одномодового оптического волокна, нетрудно получить с помощью существующих инструментов, как ручных, так и автоматизированных. Один из таких инструментов для конического шлифования описан в опубликованной международной заявке WO 95/07794 от 23 марта 1995 года, заявитель - "Миннесота Майнинг энд Мэнюфекчуринг Компани", ЗМ, Сент-Пол (штат Миннесота). Путем простой регулировки таких инструментов можно легко получать угол фаски или угол при вершине конуса концевой части 13 конической формы в пределах от 40 до 160o. Изменение этого угла определяет изменение диаметров торцевой поверхности. Длина волокна легко регулируется простым зажимом и, будучи однажды отрегулированными, полученные углы являются постоянными от волокна к волокну в пределах 10o. Площадь поверхности торца или его диаметр определяются количеством материала, снятого с конца волокна. Для автоматического инструмента для снятия фаски это регулируется количеством времени, в течение которого волокно шлифуют. Чем дольше обработка, тем меньше диаметр торцевой поверхности. Для ручного инструмента для снятия фаски это регулируется числом оборотов волокна относительно абразивного инструмента: чем больше оборотов, тем меньше диаметр торцевой поверхности. После того как параметры инструмента установлены, воспроизводимость диаметра торцевой поверхности оказывается весьма высокой. Диаметр торцевой поверхности обычно выдерживается в пределах ±0,0002 дюйма (±0,005 мм) на протяжении многих циклов снятия фаски, пока абразивная среда не потребует замены вследствие износа. При снятии фаски на торце волокна площадь его поверхности становится намного меньше.

На фиг. 5 показано это уменьшение путем сравнения сколотого волокна 15 рядом со сколотым волокном 16 со снятой фаской. При снятии фаски на торце волокна до диаметра 0,0015 дюйма (0,375 мм), чаще всего применявшегося при испытании сростков, площадь торцевой поверхности волокна уменьшается на 90%. Все дефекты операции скалывания, расположенные по периферии торцевой поверхности, при этом удаляются. Кромка торцевой поверхности оказывается более прочной благодаря увеличению углов между торцевой поверхностью и боковой поверхностью волокна. Испытания сростков проводились по большей части с углом при вершине конуса, равным 90o, то есть 45o относительно оси волокна.

Уменьшение площади поверхности имеет важное значение по двум причинам. Первая причина заключается в операции скалывания, которая редко позволяет получить идеально плоскую и строго перпендикулярную торцевую поверхность. Обычно торцевая поверхность отклоняется от перпендикуляра к оси волокна на угол, достигающий 1,5o. Если пара волокон подобрана так, что оба имеют наклонные торцевые поверхности, то между сердцевинами волокон образуется зазор (см. фиг.4). За счет снятия фаски только на одном из волокон, волокне 16, при сохранении наклонного характера соприкосновения, зазор уменьшается на 66%, при использовании для волокна 16 торцевой поверхности диаметром 0,0015 дюйма (0,04 мм).

Вторая причина заключается в величине осевого давления, требуемого для упругой деформации обеих торцевых поверхностей волокон, при которой достигается фактический контакт между их сердцевинами 9 и зазор исчезает. Если давление на волокно остается постоянным, а площадь торцевой поверхности волокна уменьшить, то общее давление на границе раздела двух волокон повышается. Это преимущество, то есть повышение давления на границе раздела торцов, улучшающее фактический прижимной осевой контакт между сердцевинами волокон, имеет важное значение. Дело в том, что усилие, которое можно передать по всей длине отрезка волокна с защитным покрытием диаметром 250 мкм до его торцевой поверхности, весьма невелико. Если взять для примера стандартный сросток типа "FibrlokТМ" длиной 1,5 дюйма (38,1 мм), то половина его длины, на которую вводится в него волокно, составляет 0,750 дюйма (19 мм). Таково будет минимальное расстояние, на котором можно с помощью какого-либо устройства зажать волокно для передачи внешней силы по его длине к торцевой поверхности. Диаметр стеклянной части волокна диаметром 250 мкм составляет 0,005 дюйма (0,125 мм). Это плохое отношение длины к диаметру (150:1) для передачи силы. Диаметр входного отверстия сростка на несколько тысячных дюйма больше наружного диаметра волокна, чем обеспечивается необходимый промежуток, обеспечивающий возможность волокну изгибаться под действием осевого давления. Если это давление слишком велико, то волокно теряет устойчивость, что может привести к его повреждению или разрушению.

Некоторые дополнительные преимущества в случае сколотых волокон с фаской может дать также полирование торца волокна. При этом устраняются нежелательные элементы, возникающие при скалывании. Существенно уменьшается площадь поверхности. В зависимости от используемого профиля торцевой поверхности обычно повышается прочность кромки волокна. Контроль профиля торцевой поверхности зависит от применяемого оборудования и режимов операций. Полирование можно осуществить тепловым или абразивным методом. Тепловое полирование - это оплавление поверхности волокна, а абразивное - основано на удалении стекла абразивной средой. У абразивного шлифования имеется ряд недостатков, связанных с тем, что на торцевой поверхности волокна остаются царапины. Для уменьшения размера и глубины царапин применяются абразивы с постепенным уменьшением крупности, и это позволяет повысить качество чистовой обработки поверхности, но царапины все-таки остаются. Чем выше требуемое качество чистовой обработки, тем больше требуется этапов полирования, а это ведет к увеличению затрат времени.

Большинству потребителей требуется, чтобы сростки оптических волокон соответствовали нормальным техническим условиям фирмы "Bellcore". В этих ТУ нормируются требуемые значения обратных потерь в температурном диапазоне от -40 до +80oС. Типичные же сростки, содержащие те или иные материалы, согласующие показатели преломления, обнаруживают неудовлетворительные обратные потери на и вблизи границ указанного диапазона. В случае волокон, предназначенных для эксплуатации внутри помещений, требуется обеспечивать фактический контакт при температурах от 0 до 40oС.

Трудности, возникающие в связи с наличием согласующих показатели преломления материалов в механических сростках, в принципе можно устранить, либо улучшив согласующий показатели преломления материал, либо исключив его. С целью исключения согласующего показатели преломления материала нужно повысить качество торцов, чтобы гарантировать фактический контакт между ними. Описанные выше подготовительные операции для торцов волокон дают повышенное качество торцов, обеспечивающее фактический осевой прижимной контакт между торцевыми поверхностями и исключение необходимости в материалах, согласующих показатели преломления.

Для испытания таких усовершенствованных торцевых поверхностей волокон в заводских условиях были изготовлены сростки типа "FibrlokТМ" без применения геля и/или масла, согласующего показатели преломления, то есть "сухие" сростки. Пару одномодовых волокон диаметром 125 мкм зачищали от защитной оболочки и скалывали с отклонением не более 1o от перпендикуляра. Затем у волокон были сняты фаски с углом при вершине конуса 90o и диаметром торцевых поверхностей, равным 0,0015 дюйма (0,04 мм), подобно волокну 16 на фиг.5. Для их очистки ткань без хлопкового пуха смачивалась изопропанолом, этой тканью обжималось волокно и его вытягивали из обжимающей ткани, после чего несколько раз проводили по ткани концом волокна. Волокна затем обычным способом вставлялись в сросток, после чего сросток задействовали.

Во всех испытаниях характеристики сростка оценивались при помощи "оптического рефлектометра с измерением во временной области" (ОРВО) типа "FibermasterТМ" фирмы "Текстроникс" ("Textronics"). При этом для большей точности измерения проводились путем усреднения показаний прибора для обоих волокон, по одному с каждого конца сростка. Несколько образцов сростка были изготовлены при комнатной температуре 26oС, причем результаты для всех образцов были примерно одинаковы. Вносимые потери не превышали -0,2 дБ, а обратные потери (обратное отражение) лежали в пределах от -20 до -45 дБ. Затем сростки были помещены в камеру термоциклирования и подвергнуты температурным испытаниям при температуре от -40 до 80oС по циклу фирмы "Bellcore". При каждом значении температуры они выдерживались 1 час, а переход к следующему значению осуществлялся за 1,5 часа. Испытания показали, что для всех сростков вносимые потери остались прежними, флуктуации были менее 0,1 дБ, а обратные потери для всех сростков увеличились примерно до -18 дБ при температурах выше 40oС. Ниже 0oС показания прибора для всех сростков улучшились по сравнению с результатами первоначальных измерений при комнатной температуре и находились в пределах от -40 до -60 дБ.

Это можно объяснить следующим образом. Сращивающий элемент сростка типа "FibrlokТМ" изготавливается из алюминия. Коэффициент теплового расширения алюминия равен 0,0000238 на единицу длины для 1oС. Для стекла же эта величина лежит в пределах от 0,00000005 до 0,0000102 в зависимости от его химического состава. Таким образом, алюминий расширяется и сжимается с большей скоростью, чем стекло. Элемент сростка типа "FibrlokТМ" зажимает стекловолокна при задействовании. Волокна фактически немного внедрены в поверхности элементов, поэтому между волокнами и элементом отсутствует проскальзывание. При изготовлении опытных образцов сростков в условиях комнатной температуры торцы волокон были установлены в легком, номинальном контакте друг с другом без деформации торцевой поверхности волокна обычным способом сборки: за счет сил, возникающих при изгибе защищенной части волокна вне сростка, для гарантии того, что контакт торцевой поверхности внутри сростка получен. Когда же температура в термической испытательной камере поднялась выше температуры, при которой производилась сборка сростков, алюминиевый элемент расширялся с большей скоростью, чем стекловолокно, до тех пор, пока давление на границе стыка волокон не было сброшено и волокна начали отделяться. Когда между волокнами возникает зазор, прибор показывает большие обратные потери из-за границы раздела стекло - воздух - стекло. При температурах же в камере, лежащих ниже температуры сборки сростка, все происходит наоборот. Когда температура опускается ниже комнатной, алюминиевый соединительный элемент сжимается с большей скоростью, чем стекловолокно, вследствие чего давление на стыке волокон повышается и воздушный зазор между стеклянными торцами исчезает, в связи с чем обратные потери, показываемые прибором, уменьшаются и исключаются. Такая картина изменения обратных потерь повторяется от цикла к циклу.

Указанные испытания привели к настоящему изобретению. Настоящий способ включает нагрев сухого сростка типа "FibrlokТМ" до температуры, превышающей наиболее высокую температуру, воздействию которой мог бы подвергнуться сросток волокон, установку в "горячий" сросток и задействование сростка. Такая процедура гарантирует, что во всем заданном рабочем диапазоне температур торцевые поверхности волокон всегда будут в фактическом контакте, обеспечивающем малые обратные потери.

Иллюстрацией может служить один из инструментов 17 (промышленного производства) для задействования сростков типа "FibrlokТМ", который был модифицирован так, как показано на фиг.6, чтобы сросток можно было нагревать. Пластмассовый держатель сростка был посредством резания удален с основания инструмента и заменен новым держателем 20 из алюминия с вставленными в него патронными электрическими нагревательными элементами 21 и 22 мощностью 25 Вт, диаметром 1/8 дюйма (3,17 мм) и длиной 1 дюйм (25,4 мм). Нагревательные элементы регулировались цифровым терморегулятором фирмы "Огден" с точностью ±1oС. Держатель сростка был сконструирован так, чтобы он в максимально возможной степени окружал сросток, не влияя на его работу, с целью обеспечения возможно быстрой передачи тепла сростку. В среднюю часть металлического сращивающего элемента сростка типа "FibrlokТМ" была вставлена термопара, элемент был вмонтирован в сросток и сросток был установлен в модифицированный инструмент. Сросток четыре раза нагревали от комнатной температуры до 100oС. Среднее время достижения сращивающим элементом заданной температуры составляло 50 с. После того как сросток вынимали из инструмента, требовалось 3-4 мин для остывания сращивающего элемента до комнатной температуры.

Сросток подвергался испытаниям, причем для первого испытания температурный контроль был установлен при 100oС, на 20oС выше наиболее высокой температуры, принятой в нормативах испытаний фирмы "Беллкор". Сухой сросток типа "FibrlokТМ" был установлен в нагретый алюминиевый держатель и в течение 1 мин выдерживался при температуре 100oС. Пару волокон откололи с точностью в пределах 1o, и на торцевой поверхности сняли фаску до диаметра, равного 0,002 дюйма (0,05 мм). Волокна установили в нагретый сросток, сросток задействовали, после чего ему дали остыть и поместили в термическую испытательную камеру. Первоначальные измерения рабочих характеристик, проведенные при комнатной температуре, дали для вносимых потерь значение -0,10 дБ при полной флуктуации 0,02 дБ. Средние же обратные потери составляли -56,7 дБ с максимальным отклонением 3,7 дБ. Измерения показали, что оптический сигнал устойчив. Стандартные ограничители 23 волокна в защитной оболочке и рабочий рычаг 24 остались на инструменте 17.

Был изготовлен и собран еще один сросток с теми же параметрами, что и у только что описанного. График результатов его испытания представлен на фиг. 7. Начальные измерения обратных потерь при комнатной температуре дали значение -57,5 дБ. Затем сросток снова был подвергнут медленному нагреву опять до 100oС и, начиная с 60oС, через каждые 5o проводились измерения. Обратные потери медленно уменьшались до 80oС, после чего убывание ускорилось и был достигнут пик, равный -83 дБ при 90oС. В интервале от 90 до 100oС обратные потери быстро увеличились, достигнув -36 дБ при 100oС. Затем сростку дали остыть. После этого был проведен второй цикл нагревания, который дал сходные результаты с первым, но только пик (-93 дБ) наблюдался при 94oС. В ходе этого цикла регистрировалась зависимость потерь от температуры сростка. При охлаждении обратные потери быстро уменьшились до пика, равного -93 дБ, при 83oС. Затем они быстро увеличились до -65 дБ при 70oС, после чего увеличение стало очень медленным. Цикл охлаждения был прерван при -40oС, когда обратные потери составляли -56,8 дБ. Был проведен третий цикл, повторивший картину второго, но с несколько лучшими результатами. Как показано на графике фиг.7, за быстрым уменьшением обратных потерь сразу же следует их быстрое увеличение в интервале приблизительно 20o. Пик, то есть наименьшее показание прибора, соответствует точке перехода от контакта между волокнами к их разделению со стороны более высокой температуры от пика. Со стороны более низкой температуры, как можно предположить теоретически, под действием сил сжатия, создаваемых на границе раздела волокон сжимающимся алюминием, изменяется плотность стекла, вследствие чего изменяется его показатель преломления. В конце концов все стабилизируется, и увеличение обратных потерь с понижением температуры почти выравнивается. Как можно видеть, оптический сигнал достаточно стабилен в диапазоне рабочей температуры от -40 до +80oС, соответствующем нормативам испытаний фирмы "Беллкор".

На фиг.8 показана вторая модификация инструмента - с неподвижным зажимным механизмом 25, прикрепленным к инструменту 17 слева от держателя сростка 20 и расположенным так, чтобы он захватывал волокно непосредственно у входа в сросток. Справа от сростка 20 установлен второй зажим 26 для волокна на шариковой линейной направляющей с длиной хода около 0,1 дюйма (2,5 мм). Со стороны, противоположной держателю сростка 20, была расположена пружина сжатия 28, которая была в контакте с шариковой направляющей. На основании инструмента был закреплен винт 29, позволявший регулировать силу, с которой пружина 28 действовала на волокно через шариковую направляющую.

В этот инструмент был помещен сухой сросток типа "FibrlokТМ", и была подготовлена пара волокон с углом скола менее 1o и диаметрами фаски, равными 0,0015 дюйма (0,038 мм) на каждом торце волокна. Инструмент был нагрет до 100oС, и одно из волокон было вставлено с левой стороны в сросток приблизительно на половину его длины и затем зажато. Справа в сросток до контакта с первым волокном было вставлено второе волокно, после чего оно было зажато. Поворотом регулировочного винта была установлена сила сжатия, равная приблизительно 0,3 фунта-силы (1,3 Н), и затем сросток был приведен в действие, чтобы он зажал концы волокон. После этого внешние зажимы были полностью разжаты. Обратные потери, измеренные при 100oС, когда сросток еще находился в инструменте, составили -56,9 дБ. Затем сростку предоставили возможность остывать.

В ходе остывания проводились измерения, и результаты регистрировались. Сростку дали остыть до -40oС. Обратные потери увеличились до -51,8 дБ, а вносимые потери остались на уровне -0,11 дБ. Затем сросток был подвергнут нагреву с измерениями через каждые 5o. Зона перехода была достигнута при 151oС, где измерения дали -80,3 дБ. При дальнейшем повышении температуры обратные потери быстро увеличивались. Сросток снова был охлажден, начиная со значения температуры около 165oС. При температуре 134oС была достигнута зона перехода с измеренным значением -80,3 дБ, после чего обратные потери быстро увеличились в интервале 15-20oC, а затем увеличения стали очень медленными.

Предварительное нагружение волокна за счет дополнительного осевого давления, создаваемого пружиной, повышало температуру, при которой волокна разделялись, при сохранении значений обратных потерь для более низких температур, сравнимых с предшествующими испытаниями. Оптический сигнал оставался весьма стабильным в диапазоне рабочей температуры, соответствующем нормативам фирмы "Беллкор".

Был проведен ряд испытаний, включая сборку сростков с использованием метода предварительного нагружения пружиной сжатия, но без нагревания сращивающего элемента. Сухой сросток типа "FibrlockТМ" помещался в держатель инструмента, который оставался при комнатной температуре. Подготавливалась пара волокон с углом скоса поверхности скола менее 1o и диаметрами фаски, равными 0,0015 дюйма (0,038 мм). Волокна зажимались в зажимах так же, как и в предшествующих испытаниях. К правому волокну прикладывалась сила сжатия, равная приблизительно 0,2 фунта-силы (0,9 Н), после чего сросток задействовали, а все зажимающие силы снимали. Зоной перехода торцевой поверхности волокон при нагревании был интервал 129 и 134oС. При охлаждении зона перехода была в интервале 114 и 120oС. После первого цикла нагревания все остальные циклы хорошо согласовались друг с другом в интервале рабочих температур, требуемых нормативами испытаний фирмы "Беллкор".

Корпус 28 и крышка 29 сростка типа "FibrlokТМ", показанного на фиг.9, сформованы из жидкокристаллического полимера с 30% стеклянным наполнением и без каких-либо нежелательных последствий выдерживают указанные выше температуры, а сращивающий элемент 30 выполнен из алюминия.

Еще одна модификация инструмента задействования 17 показана на фиг.10. Переделка состояла в том, что слева от держателя 20 для сростка, напротив неподвижного зажима 25 для волокна, был дополнительно помещен динамометр 35. Щуп динамометра толкал один конец поворотного рычажка, который в свою очередь толкал подвижный зажим для волокна. Ось вращения была расположена так, чтобы уменьшить силы, возникающие в узле динамометр/линейная направляющая в отношении 10:1. Благодаря этому повышалась точность измерения силы, действующей на подвижное волокно при получении сростка.

С использованием нового инструмента задействования было собрано четыре сухих сростка типа "FibrlokТМ". Предварительное нагружение торцевой поверхности волокон в виде осевой силы сжатия создавалось посредством узла динамометр/линейная направляющая. Нагреваемый держатель 20 для сростка не использовался, нагревание не производилось. В двух из четырех сростков оба приводимые в контакт волокна имели фаску, а в двух других волокно с фаской приводилось в контакт с поверхностью скола волокна. Все четыре собранных сростка были помещены в камеру термоциклирования для длительных термоциклических испытаний по нормативам фирмы "Беллкор". Цикл был ускорен до полной длительности, равной 4 часам: (1) 0,5 часа при -40oС, (2) 1,5 часа переход от -40 к 80oС, (3) 0,5 часа при 80oС и (4) 1,5 часа переход от 80 к -40oС, после чего весь этот цикл без перерыва повторялся. Цель испытаний состояла в том, чтобы проверить, выдержат ли "сухие" контакты волокон многократное повторение температурного цикла, соответствующего нормативам испытаний фирмы "Беллкор", и исследовать стабильность оптического сигнала от начала до конца. Четыре сростка, собранных с использованием данного приспособления, прошли 530 полных циклов, что заняло около 89 суток. Измерения проводились на рефлектометре ОРВО, причем для большей точности усреднялись показания для обоих волокон пары, по одному с каждого конца сростка.

В сростках 1 и 2 оба волокна имели фаску, а в сростках 3 и 4 фаску имело только одно волокно пары, тогда как другое было сколотым. Диаметр торцевых поверхностей волокон в сростке 1 был равен 0,0015 дюйма (0,038 мм), а сборка была произведена с силой предварительного нагружения волокон, равной 0,22 фунта-силы (0,9 Н). Полная вариация обратных потерь составила 9,5 дБ, а вариация вносимых потерь была равной 0,05 дБ. Диаметр торцевых поверхностей волокон в сростке 2 был равен 0,0015 дюйма (0,038 мм), а сборка была произведена с силой предварительного нагружения волокон, равной 0,2 фунта-силы (0,89 Н). Полная вариация обратных потерь составила 14 дБ, а вариация вносимых потерь оказалась равной 0,05 дБ. Диаметр торцевой поверхности одного из волокон в сростке 3 был равен 0,0015 дюйма (0,038 мм), сборка была произведена с силой предварительного нагружения волокон, равной 0,3 фунта-силы (1,33 Н). Полная вариация обратных потерь составила 31 дБ, а вариация вносимых потерь оказалась равной 0,11 дБ. Диаметр торцевой поверхности одного из волокон в сростке 4 был равен 0,001 дюйма (0,025 мм), сборка была произведена с силой предварительного нагружения волокон, равной 0,1 фунта-силы (0,445 Н). Полная вариация обратных потерь составила 6 дБ, а вариация вносимых потерь оказалась равной 0,05 дБ. Результаты для всех сростков, кроме сростка 3, продемонстрировали высокую стабильность оптического сигнала, без каких-либо изменений в рабочих характеристиках с начала до самого конца испытаний. Характеристики же сростка 3 ухудшались при повышенных температурах. Более тщательные исследования, проведенные с рефлексометром ОРВО, показали, что при 80oС достигалась зона перехода на границе между торцами. В одних циклах торцевые поверхности оставались в контакте, что давало отличные обратные потери, но в других контакт нарушался к концу периода с постоянной температурой 80oС, в связи с чем и увеличивались обратные потери.

С использованием инструмента задействования, показанного на фиг.10, и сухого сростка типа "FibrlokТМ" были проведены опыты по исследованию зависимости обратных потерь от силы предварительного нагружения. Пара одномодовых волокон диаметром 250 мкм (с защитной оболочкой) была получена раскалыванием с последующим снятием фаски до диаметра торцевой поверхности, равного 0,0015 дюйма, причем угол поверхности скола составлял менее 1o. Оба волокна были вставлены в сросток, и каждый был закреплен в своем зажиме. Силу увеличивали от нуля до значения, при котором волокно вне сростка начинало изгибаться. Это значение обычно составляло приблизительно 0,3 фунта-силы (1,3 Н). Вначале силу повышали шагами всего лишь в несколько тысячных фунта-силы, а на последних стадиях испытания шаги были доведены до нескольких сотых фунта-силы (порядка 0,1 Н и менее). С каждым сростком и его парой волокон проводилась серия из нескольких опытов, и несколько таких серий опытов было проведено с разными парами волокон. Результаты всех опытов были по существу одинаковы. Как правило, обратные потери были минимальны в интервале от 0,012 до 0,026 фунта-силы (0,05-0,1Н).

Если сращивающий элемент сростка типа "FibrlokТМ" выполнить не из алюминия, а из другого материала, по коэффициенту теплового расширения более близкого к стеклу, то, используя способ сжатия волокон до задействования сростка, обратные потери можно уменьшить. Существует не очень много материалов, столь же пластичных и недорогостоящих, как алюминий. Для проверки вышеуказанного вывода была выбрана медь как близкий материал. Коэффициент теплового расширения меди равен 0,0000141 на единицу длины для 1oС, тогда как для алюминия эта величина составляет 0,0000238. Было изготовлено несколько элементов, и был собран медный сухой сросток. Была получена пара волокон скалыванием со снятием фаски до диаметра торцевой поверхности, равного 0,0017 дюйма (0,043 мм). Торцевые поверхности были предварительно нагружены усилием, равным 0,25 фунта-силы (1,1 Н), и сросток был задействован.

Испытания показали, что рабочие характеристики являются удивительно хорошими с точки зрения использования меди. После первого цикла нагревания обратные потери улучшились почти на 10 дБ и оставались на этом уровне во всех последующих циклах. Кривая на участке вблизи точки перехода со стороны более низких температур стала более пологой, чем в случае алюминиевых элементов, вероятно, благодаря различию в скорости расширения. Кривая от точки перехода в область более высоких температур нарастала так же быстро, как и для алюминиевого элемента. Сама же точка перехода оставалась в том же интервале температур, что и в проводившихся ранее опытах с алюминиевыми элементами.

Оптические волокна, полученные обеспечивающим высокое качество методом раскалывания с последующим образованием фаски на одном или обоих волокнах и соединенные с применением сил сжатия в стыке, создаваемых за счет нагрева или давления либо того и другого, внутри "сухого", то есть безгелевого сростка типа "FibrlokТМ", способны сохранять стабильные характеристики обратных и вносимых потерь, эквивалентные характеристикам сростков, полученных сплавлением, в термоциклических испытаниях по нормативам фирмы "Беллкор" без применения материалов, согласующих показатели преломления.

Обсуждаются альтернативные способы создания нагрузки на сращивающий элемент для обеспечения осевых сил сжатия между концами волокон после сборки сростка. Один из таких способов состоит в том, чтобы приложить к концам задействуемого сростка усилие сжатия, способное вызвать внутреннюю пластическую деформацию металлического сращивающего элемента в направлении от концов к стыку волокон. Тогда сращивающий элемент будет создавать силы сжатия в стыке и поддерживать их в условиях внешнего нагревания и охлаждения.

Далее, на фиг. 11 схематично представлен модифицированный сращивающий элемент 35, сравниваемый со сращивающим элементом сростка типа "FibrlokТМ". Элемент 35 модифицирован с целью удаления материала вдоль его сторон и формирования кулачковых поверхностей 36 с обоих концов, причем эти кулачковые поверхности расположены под углом к оси канала 38 для волокон (см. фиг.12). Инструмент задействования модифицирован с образованием на нем растягивающего кулачка 39. Растягивающий кулачок 39 выполнен с кулачковыми поверхностями 40, предназначенными для взаимодействия с кулачковыми поверхностями 36 с целью растяжения сращивающего элемента 35 сростка при приложении силы к сращивающему элементу 35, как показано стрелками 41. Величина участка упругой деформации сращивающего элемента в продольном направлении регулируется расстоянием, на которое сращивающий элемент смещается растягивающим кулачком 39. Можно также придать кулачковым поверхностям на элементе такую форму, чтобы они работали на сдвиг под действием определенной силы, что приводило бы к необходимому растяжению. После того как подготовленные волокна вставлены, элемент закрывается, чтобы зажать волокна на месте, а растягивающая сила, приложенная ранее к сращивающему элементу, снимается. Как только указанная растягивающая сила снята, запасенная в элементе энергия вызывает сжатие элемента 35, этот элемент сжимается, приводя противоположные оптически соосные торцы волокон в продольный прижимный или фактический осевой контакт.

Схематический вид с торца модифицированного элемента 36 и растягивающего кулачка 39 представлен на фиг.12.

На фиг.13 и 14 показана еще одна модификация, в которой сращивающий элемент 45 прямоугольного поперечного сечения имеет на своей верхней поверхности продольную V-образную канавку 46, и в нее укладываются концы волокон в прочном контакте приблизительно в середине длины сращивающего элемента 45 и V-образной канавки 46. Уложенные волокна прочно закрепляются на противоположных концах продольной канавки. При закреплении концов элемента внутри корпуса по нормали к верхней поверхности элемента 45 прикладывается сила 48 (см. фиг. 15), вызывающая изгиб в элементе. Приложенная сила 48 должна быть достаточной для того, чтобы пластически деформировать элемент 45 в форме дуги с закрепленными волокнами на внутренней поверхности. В результате пластической деформации элемента материал вдоль его нижней поверхности удлиняется, в то время как материал вдоль верхней поверхности, который также содержит V-образную канавку, удерживающую волокна, сжимается. За счет дифференциальных напряжений в элементе 45 и сжатия материала вдоль его верхней поверхности торцевые поверхности волокон приводятся в состояние осевого, то есть продольного сжатия. Пластическая деформация элемента поддерживает силу сжатия на торцах волокон в стыке.

При таком описании изобретения должно быть понятно, что возможны видоизменения в материале или некоторых размерах, не меняющие сути изобретения, которая определяется формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЖУХ В ВИДЕ КОЛПАКА ДЛЯ ВОЛОКОННО-ОПТИЧЕСКИХ КАБЕЛЕЙ | 1996 |

|

RU2165095C2 |

| МОДУЛЬ ДЛЯ СРАЩИВАНИЯ МНОЖЕСТВА ПРОВОДОВ (ВАРИАНТЫ) | 1992 |

|

RU2140124C1 |

| СПОСОБ ПОЛИРОВАНИЯ ВОЛОКОННО-ОПТИЧЕСКИХ НАКОНЕЧНИКОВ | 1994 |

|

RU2133050C1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ СРОСТКОВ ОПТИЧЕСКИХ ВОЛОКОН | 1996 |

|

RU2164357C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ОПТИЧЕСКИХ ВОЛОКОН | 1996 |

|

RU2210797C2 |

| МИКРОРЕПЛИЦИРОВАННЫЙ ОПТИЧЕСКИЙ МОДУЛЬ | 1995 |

|

RU2151413C1 |

| МОДУЛЬНЫЙ МНОГОВОЛОКОННЫЙ СОЕДИНИТЕЛЬ | 1994 |

|

RU2138067C1 |

| ИСПОЛНИТЕЛЬНЫЙ ИНСТРУМЕНТ И КРЫШКА ДЛЯ ВОЛОКОННО-ОПТИЧЕСКОГО СОЕДИНИТЕЛЯ | 1994 |

|

RU2137164C1 |

| СИСТЕМА ИНДУКЦИОННОГО НАГРЕВА ДЛЯ СОЕДИНЕНИЯ МЕТОДОМ СПЛАВЛЕНИЯ | 1996 |

|

RU2153778C2 |

| МОДУЛЬНЫЙ СОЕДИНИТЕЛЬ С ОТДЕЛЯЕМЫМ УСТРОЙСТВОМ ФИКСАЦИИ ПРОВОДА | 1995 |

|

RU2144249C1 |

Изобретение используется в волоконно-оптических линиях связи. Подготавливают концы волоков к сращиванию, вводят торцы волокон в сращивающий элемент до установки торцов в контакте друг с другом. Задействуют сращивающий элемент на торцы волокон и поддерживают осевую силу сжатия торцов волокон при термоциклироваиии в пределах от 0 до 40o. Осевая сила сжатия создается путем нагревания сращивающего элемента, прежде чем он будет присоединен к волокнам до температуры, превышающей 80o, и последующего охлаждения сращивающего элемента. Термический коэффициент расширения сращивающего элемента больше термического коэффициента расширения оптического волокна. Обеспечено снижение оптических потерь в сростке. 5 з.п. ф-лы, 15 ил.

| US 5469522 А, 21.11.1995 | |||

| US 5201019 A, 06.04.1993 | |||

| US 4261644 А, 14.04.1981 | |||

| Устройство для стыковки оптических волокон | 1984 |

|

SU1196794A1 |

Авторы

Даты

2002-05-10—Публикация

1997-02-21—Подача