Изобретения относятся к технологии аддитивного изготовления изделий с использованием лазерного излучения.

Аддитивное производство включает в себя процессы, направленные на формирование объектов последовательным добавлением материалов, в отличие от традиционных «субтрактивных» методов, применяющихся в машинной обработке и подразумевающих удаление лишней массы (резка, фрезерование, сверление и т.д.).

Известно, что 3D-принтер для изготовления изделий - это специальное устройство, которое дает возможность создавать, в том числе и металлические изделия, путем последовательного нанесения тонких слоев базового материала на заготовку или специальную подложку. Базовая последовательность операций следующая:

- при помощи компьютера, сканера и специального программного обеспечения создается виртуальная модель в трех плоскостях, разделенная на цифровые слои.

- физическое формирование изделия путем послойного нанесения расплавленного или спекаемого металла (или неметалла).

Ниже кратко описаны наиболее широко используемые способы аддитивного изготовления изделий с помощью лучевой энергии и возможность применения для изготовления реально функционирующих изделий.

Выборочное лазерное спекание (SLS) «Selective Laser sintering» - (http://3dtoday.ru/wiki/SLS_print/) - подразумевает использование одного или нескольких лазеров высокой мощности для спекания (частичной плавки) частиц материала до образования трехмерного объекта. В качестве материалов используются порошок из пластика, металла, керамики или стекла. Спекание порошка производится за счет вычерчивания лазером контуров, заложенных в цифровой модели. Порошок насыпается на рабочую платформу, способную передвигаться в вертикальном направлении. По завершении спекания одного слоя, рабочая платформа опускается, наносится новый слой материала и выравнивается движущейся кареткой. Процесс повторяется до образования полной модели. SLS устройства используют либо однородный порошок, либо (в большинстве случаев) используются композитные гранулы с тугоплавким ядром и оболочкой из материала с пониженной температурой плавления. SLS применяется для мелкосерийного производства готовых изделий.

Прочностные характеристики не достаточны для применения в качестве функциональных прототипов деталей механизмов.

Выборочная лазерная плавка (SLM) «Selective Laser Melting» метод аддитивного производства, использующий лазеры высокой мощности для создания трехмерных физических объектов за счет плавки металлических порошков. Расходные материалы подвергаются не спеканию, а полной плавке до образования гомогенной массы. Процесс печати протекает в рабочей камере, заполняемой инертными газами. Каждый слой модели сплавляется, повторяя контуры слоев цифровой модели. Цикл построения аналогичен SLS. Наиболее популярными материалами являются порошковые металлы и сплавы, включая нержавеющую сталь, инструментальную сталь, кобальт-хромовые сплавы, титан, алюминий, золото и др.

Прочностные характеристики достаточны для применения в качестве функциональных прототипов деталей механизмов.

Электронно-лучевая плавка (ЕВМ) «Electron beam melting» была разработана и применена шведской компанией Arcam АВ. ЕВМ схожа с SLM. Существенное различие - использование электронных излучателей (т.н. электронных пушек) вместо лазеров в качестве источников энергии для плавки. Поэтому плавка производится в вакуумных рабочих камерах, что позволяет работать с материалами, чувствительными к оксидации.

Прочностные характеристики достаточны для применения в качестве функциональных прототипов деталей механизмов.

Прямое лазерное спекание металлов (DMLS) «Direct Metal Laser Sintering» разработано компанией EOS из Мюнхена. Цикл построения аналогичен SLM. Прочностные характеристики достаточны для применения в качестве функциональных прототипов деталей механизмов.

Известно, что в методах SLM, SLS и ЕВМ используют порошкообразный материал в качестве базового материала. Компонент или изделие генерируется непосредственно из слоя порошка. Прочими методами аддитивного изготовления, такими как лазерное формование металла (LMF), объемная лазерная наплавка (LENS) или непосредственное осаждение металла (DMD), локально наплавляют материал на существующую деталь.

Произвольная электронно-лучевая плавка (EBF3) «Electron beam free form fabrication». Метод использует электронные пучки высокой мощности для последовательного наплавления материалов в форме металлической проволоки. Технология использует электронные излучатели высокой мощности в вакуумной камере для плавки металла. Электронный пучок передвигается по рабочей поверхности, повторяя контуры цифровой модели, в то время как металлическая проволока постепенно подается в точку фокусирования пучка. Расплавленный материал застывает, формируя прочные слои заданной модели. Процесс повторяется до построения цельной модели. Используется проволока толщиной более 2 мм.

Процесс EBF3 происходит в специальной вакуумной камере, в которой пучок электронов фокусируется на источнике металла, который непрерывно подается к лучу. Этот луч плавит металл над вращающейся поверхностью, он укладывает его слоями, в соответствии с определенной 3D-моделью объекта.

Прочностные характеристики достаточны для применения в качестве функциональных прототипов деталей механизмов.

Ниже приведен перечень недостатков, которые должны быть устранены предлагаемым нами техническим решением:

Выборочное лазерное спекание (SLS) «Selective Laser sintering»:

очень высокая пористость изделия и, следовательно, низкая прочность;

низкое качество поверхности;

низкая точность изготовления детали;

Выборочная лазерная плавка (SLM) «Selective Laser Melting»:

высокие энергозатраты;

низкое качество поверхности;

сравнительно, невысокая скорость изготовления;

низкая точность изготовления детали;

Электронно-лучевая плавка (ЕВМ) «Electron beam melting»:

требует вакуумирования камеры;

низкое качество поверхности;

высокие энергозатраты;

низкая точность изготовления детали;

Кроме того, всем «порошковым» технологиям аддитивного изготовления металлических изделий присущи недостатки, связанные с высокой ценой порошков (дешевых способов получения металлических порошков мелких фракций (∅≤200 мкм) не существует), необходимостью введения в технологический процесс крайне трудоемких операций с порошком: просеивания, удаления из камеры, пересыпания и пр, а также невозможностью создания изделий с сетчатой, трубчатой, ячеистой или сотовой внутренней структурой.

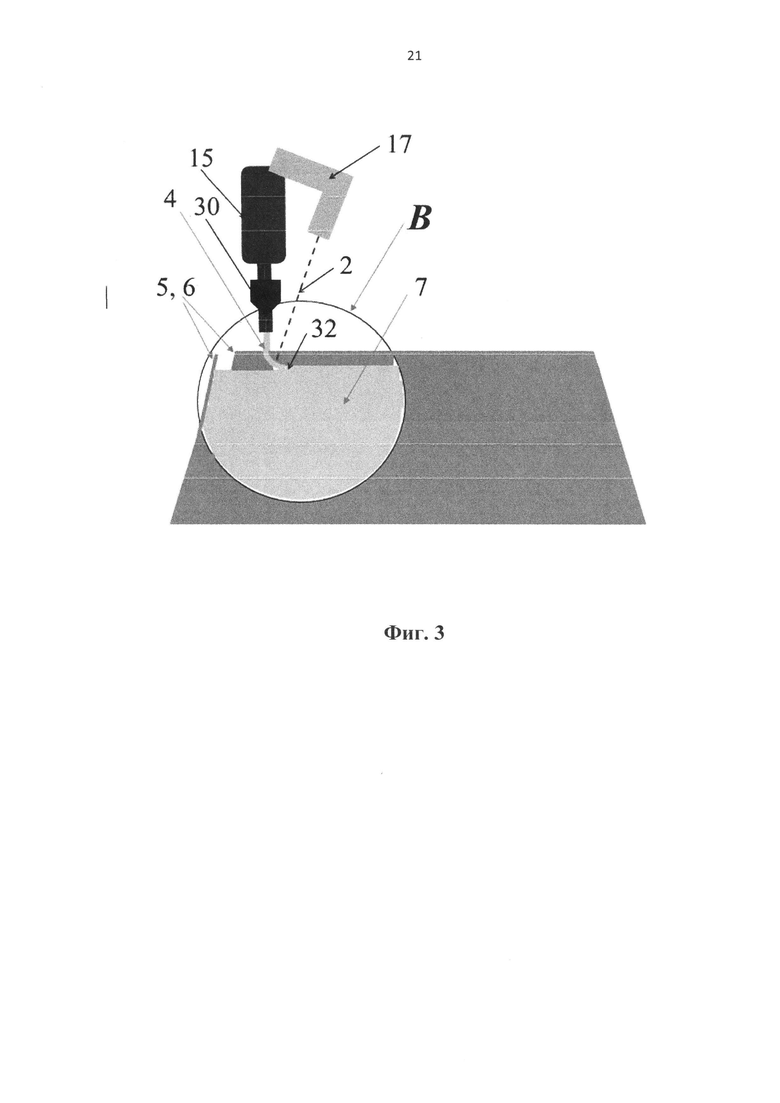

По нашему мнению, проблема заключается в том, что перспективный 3D - принтер должен обладать, по меньшей мере, следующими характеристиками:

- точность изготовления детали - не выше 8 квалитета;

- шероховатость поверхности детали - не выше Ra25;

- скорость изготовления детали - не менее 100 куб.см./час;

- низкое энергопотребление - не более 50 Вт*час/куб.см.

Из всех вышеперечисленных аддитивных технологий, ни одна не удовлетворяет всем указанным требованиям к перспективному 3D - принтеру.

Кроме того, все порошковые технологии имеют отрицательный аспект - на их основе невозможно получать пустотелые (например, сотовые) структуры, так как лишний порошок удаляется только после полного завершения процесса построения изделия в целом и, следовательно, порошок внутри каждой отдельной соты будет запечатан (останется внутри соты).

Вариант не порошковой технологии электронно-лучевой плавки металлической проволоки («EBF3»), представляющийся перспективным, имеет следующие существенные недостатки:

- электронные пучки высокой мощности можно использовать только в вакууме, так как они сильно рассеиваются на молекулах газа, а создание и поддержание глубокого вакуума повлечет за собой удорожание и утяжеление конструкции;

- платформа с изделием вращается, следовательно, возникнут проблемы с изготовлением изделий, не обладающих осевой симметрией;

- в данный момент электронно-лучевая плавка ограничена точностью 0,2 мм, из-за размера электронного пучка, который составляет 0,2-1,0 мм - это приводит к высокому квалитету точности детали и большой шероховатости готовых изделий;

- устройство подачи проволоки неподвижно (или имеет мало степеней свободы), что сильно затрудняет изготовление изделий сложной конфигурации.

Из патентной литературы в качестве прототипа считаем возможным принять патент RU (11) 2574536, МПК B22F 3/105, B22F 5/04, В23K 26/34, С23С 26/00, F01D 9/02, публикация: 27.05.2015. Изобретение относится к способу изготовления трехмерной металлической детали, включающему стадии, на которых последовательно наращивают указанную деталь из металлического базового материала с помощью процесса аддитивного изготовления путем сканирования энергетического луча, при этом создают контролируемую ориентацию зерен в направлении Z, перпендикулярном плоскости X-Y детали, и направлении в плоскости X-Y детали, причем ориентацию зерен в плоскости X-Y детали создают путем сканирования энергетического луча в соответствии с профилем ее сечения или условиями локальной нагрузки на деталь, при этом регулирование ориентации зерен в плоскости X-Y детали достигается проведением траекторий движения сканера в последовательных слоях попеременно, параллельно и перпендикулярно направлению, соответствующему наименьшему значению модуля Юнга в детали. Создают трехмерную модель указанной детали с последующим процессом послойного разделения для расчета сечений; после этого направляют указанные рассчитанные сечения в управляющее устройство; обеспечивают порошок указанного базового материала, который необходим для процесса; получают слой порошка с постоянной и равномерной толщиной на пластинчатой подложке или на ранее обработанном порошковом слое; выполняют плавление проведением сканирования энергетического луча на участке, соответствующем сечению указанной детали согласно трехмерной модели, сохраняемой в управляющем устройстве; понижают верхнюю поверхность предварительно сформированного сечения на толщину одного слоя; повторяют указанные стадии), пока не будет достигнуто последнее сечение согласно трехмерной модели.

Так как разнонаправленное сканирование (плавление) слоев порошка не влияет на пористость изделия, шероховатость и квалитет его поверхности, а также энергетические и временные параметры технологии, то все, ранее указанные выше недостатки вышеперечисленных технологий и изделий, изготовленных по этим технологиям, сохраняют свою актуальность.

Таким образом, задача заключается в том, чтобы предложить способ и оборудование для аддитивного изготовления качественных изделий со сложной поверхностью, в том, числе с сетчатой, ячеистой или сотовой внутренней структурой.

Технический результат заключается в повышении точности и чистоты поверхности изделий сложной конфигурации изготовленных посредством аддитивной технологии.

Указанный технический результат достигается в способе аддитивного сварочно - плавильного изготовления трехмерных изделий, включающем последовательное послойное построение указанного изделия из базового материала в соответствии с заранее созданной трехмерной моделью указанного изделия, разделенной послойно на расчетные сечения для последующего управления процессом послойного построения посредством плавления базового материала лазерным лучом, тем, что используют базовый материал в виде двух проволок разной тугоплавкости, а в процессе построения формируют сначала граничные слои изделия послойным свариванием лазерным лучом более тугоплавкой проволоки и затем заполняют пространство между граничными слоями послойным плавлением лазерным лучом менее тугоплавкой проволоки.

Кроме того, используют проволоку большей тугоплавкости меньшего диаметра, чем диаметр проволоки меньшей тугоплавкости.

Кроме того, используют используют проволоку большей тугоплавкости из металла, а проволоку меньшей тугоплавкости из неметалла.

Кроме того, базовый материал является металлом или неметаллом.

Кроме того, процесс построения изделия осуществляют в герметичной камере с нормальным или пониженным давлением в атмосфере инертного газа, азота или воздуха.

Этот же технический результат достигается в установке для аддитивного сварочно - плавильного изготовления трехмерных изделий, содержащей конструкционную опору для поддержания изделия во время построения из базового материала, узел подачи базового материала в зону построения и лазерный узел, тем, что конструкционная опора выполнена в виде размещенной в герметичной камере платформы из тугоплавкого неметалла, установленной с возможностью поворота вокруг ее вертикальной оси и движения вдоль нее с помощью позиционера, узел подачи базового материала в зону построения состоит из устройства подачи более тугоплавкой проволоки, имеющего возможность движения вдоль двух взаимно перпендикулярных горизонтальных осей, вращения вокруг его вертикальной оси и поворота вокруг продольной оси этого устройства, а также устройства подачи менее тугоплавкой проволоки, имеющего возможность движения вдоль двух взаимно перпендикулярных горизонтальных осей и вращения вокруг его вертикальной оси, при этом лазерный узел состоит из двух лазерных оптических головок, закрепленных, соответственно, на устройстве подачи более тугоплавкой проволоки и на устройстве подачи менее тугоплавкой проволоки.

Кроме того, установка снабжена силовой рамой, имеющей два горизонтальных уровня взаимно перпендикулярных, связанных между собой муфтами направляющих и приводных винтовых шпилек, на которых размещены каретки для соответствующих устройств подачи проволоки, при этом каждая приводная винтовая шпилька снабжена позиционером в виде шагового или иного двигателя, устройство подачи более тугоплавкой проволоки установлено на соответствующей каретке посредством поворотной башни с поворотной башенной штангой, а устройство подачи менее тугоплавкой проволоки установлено на соответствующей каретке посредством поворотной башни.

Кроме того, герметичная камера снабжена вакуумным насосом и/или устройством подачи инертного газа.

Кроме того, устройство подачи менее тугоплавкой проволоки снабжено индукционным или иным нагревателем подаваемой проволоки.

Кроме того, устройство подачи более тугоплавкой проволоки и устройство подачи менее тугоплавкой проволоки установлены на одной каретке.

Предлагаемые изобретения поясняются чертежами.

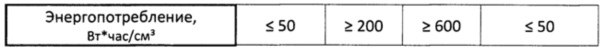

На фиг. 1 - пример изделия, получаемого предлагаемым способом аддитивного сварочно-плавильного изготовления.

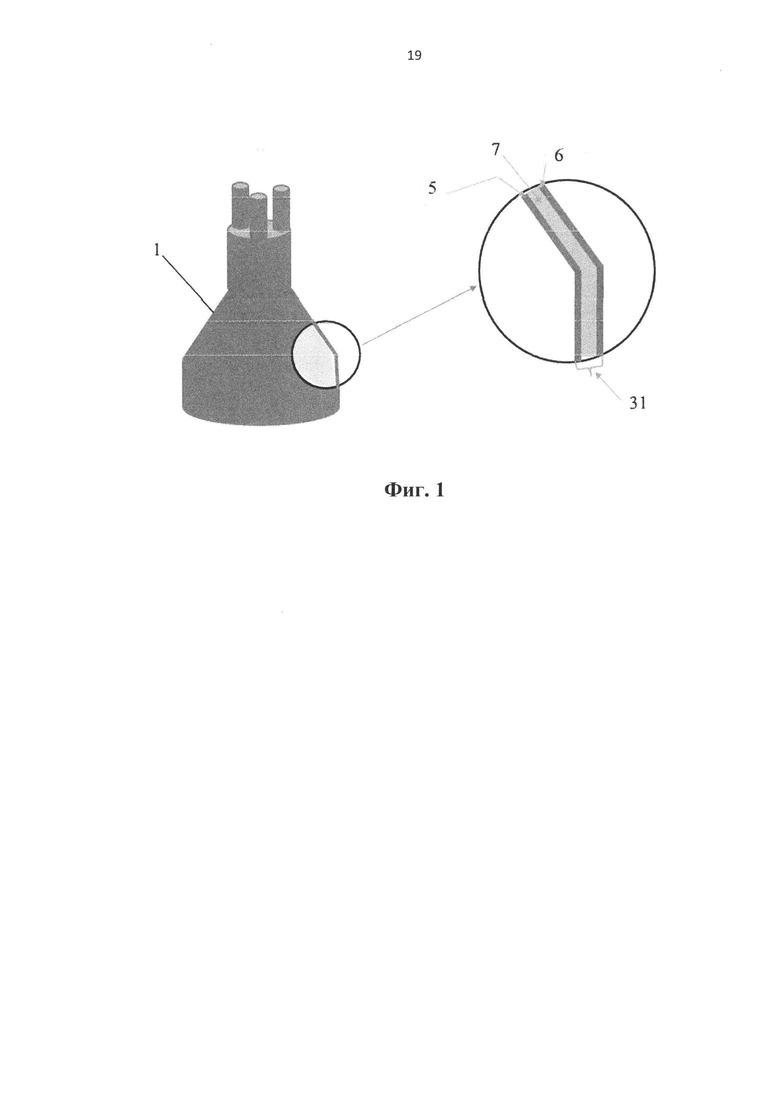

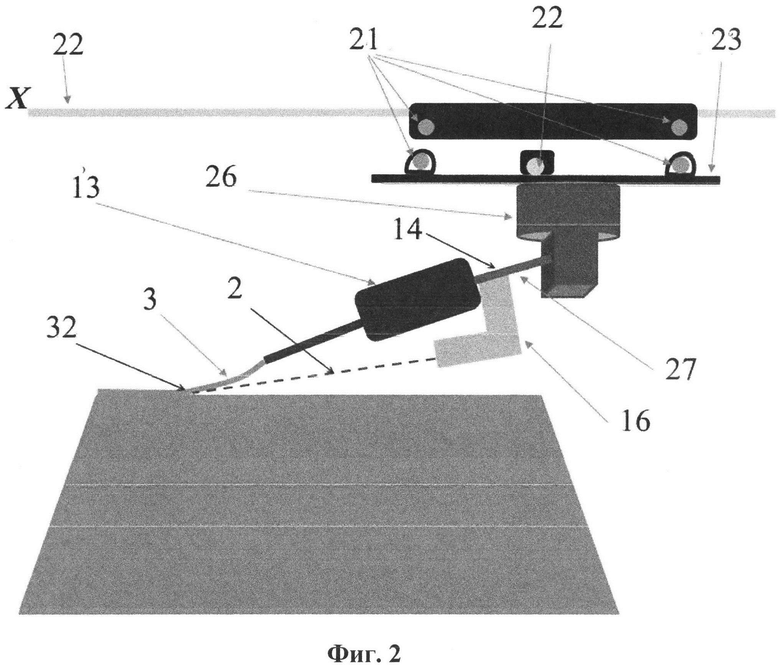

На фиг. 2 - показана схема построения граничного слоя.

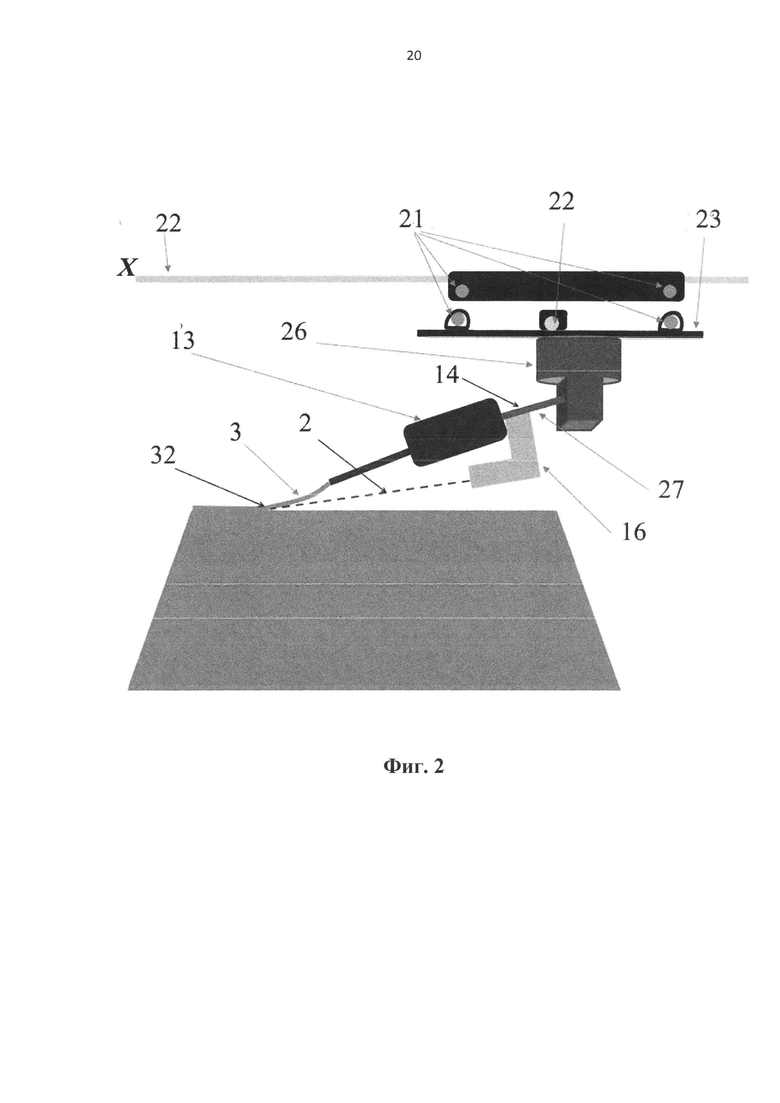

На фиг. 3 - показана схема заполнения металлом - наполнителем пространства между граничными слоями (вид В показывает срез, при котором убран внешний граничный слой).

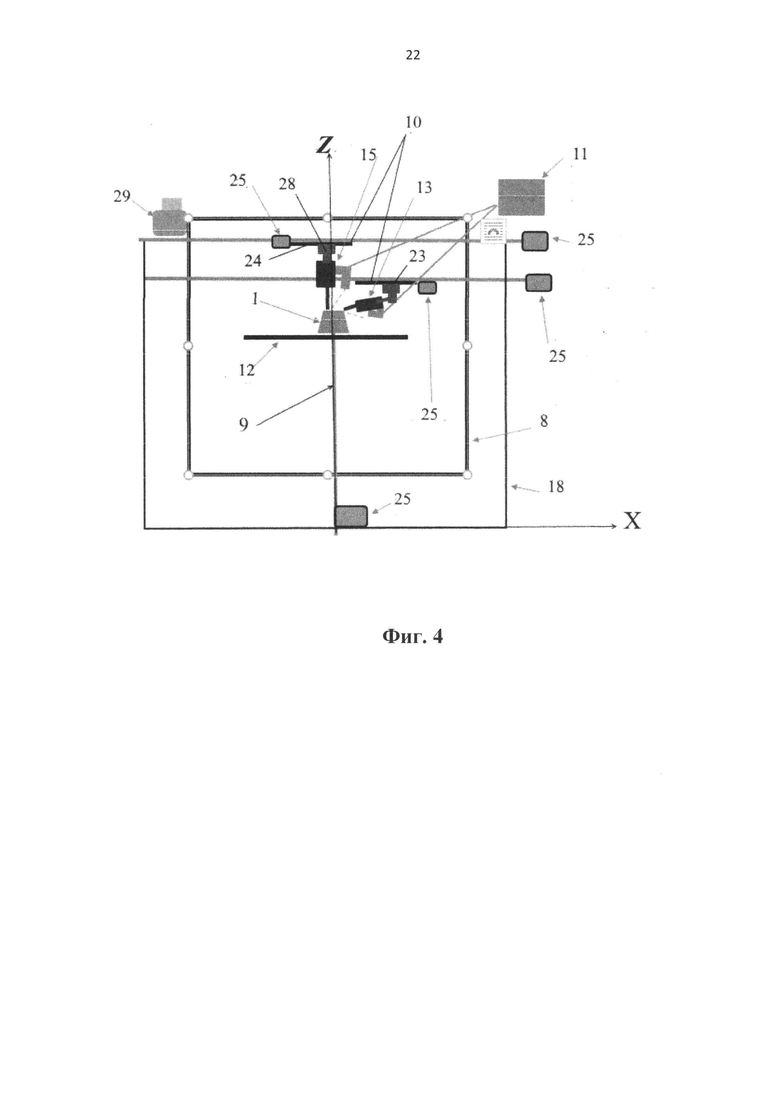

На фиг. 4 - представлена схема установки - вид спереди.

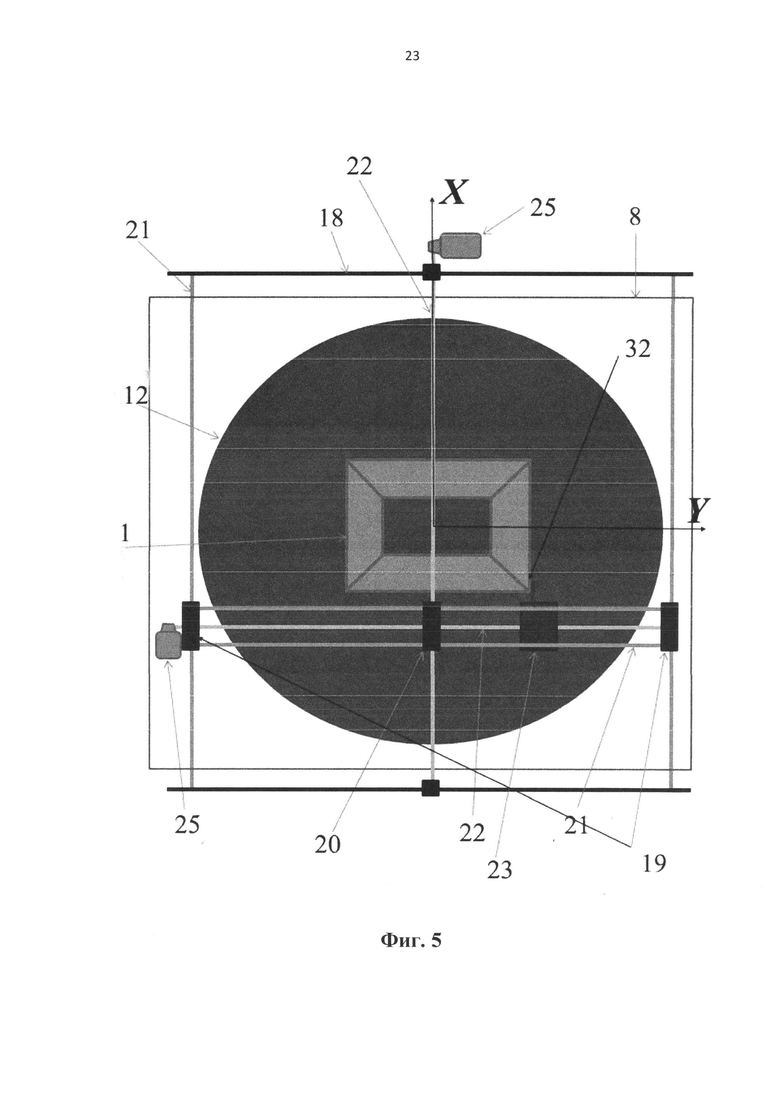

На фиг. 5 - представлена схема установки - вид сверху (устройство подачи менее тугоплавкой проволоки не показано).

Способ аддитивного сварочно-плавильного изготовления трехмерных изделий, включает последовательное послойное построение указанного изделия 1 из базового материала в соответствии с заранее созданной трехмерной моделью указанного изделия, разделенной послойно на расчетные сечения для последующего управления процессом послойного построения посредством плавления базового материала лазерным лучом 2, Причем используют базовый материал в виде двух проволок 3 и 4 разной тугоплавкости, а в процессе построения формируют сначала граничные слои изделия послойным свариванием лазерным лучом 2 более тугоплавкой проволоки 3 и затем заполняют расплавом 7 пространство между граничными слоями 5 и 6 послойным плавлением лазерным лучом менее тугоплавкой проволоки 4. Преимущественно используют проволоку большей тугоплавкости 3 меньшего диаметра, чем диаметр проволоки меньшей тугоплавкости 4. Базовый материал является металлом или неметаллом.

Процесс построения изделия осуществляют в герметичной камере 8 с нормальным или пониженным давлением в атмосфере инертного газа, азота или воздуха.

Установка для аддитивного сварочно-плавильного изготовления трехмерных изделий, содержит конструкционную опору 9 для поддержания изделия 1 во время построения из базового материала, узел 10 подачи базового материала в зону построения 32 и лазерный узел 11. Конструкционная опора 9 выполнена в виде размещенной в герметичной камере 8 платформы 12 из тугоплавкого неметалла, установленной с возможностью поворота вокруг ее вертикальной оси и движения вдоль нее с помощью позиционера 25, узел 10 подачи базового материала в зону построения состоит из устройства подачи 13 более тугоплавкой проволоки, имеющего возможность движения вдоль двух взаимно перпендикулярных горизонтальных осей, вращения вокруг его вертикальной оси и поворота вокруг продольной оси 14 этого устройства, а также устройства подачи 15 менее тугоплавкой проволоки, имеющего возможность движения вдоль двух взаимно перпендикулярных горизонтальных осей и вращения вокруг его вертикальной оси, при этом лазерный узел 11 состоит из двух лазерных оптических головок 16 и 17, закрепленных, соответственно, на устройстве подачи 13 более тугоплавкой проволоки и на устройстве подачи 15 менее тугоплавкой проволоки. Установка снабжена силовой рамой 18, имеющей два горизонтальных уровня взаимно перпендикулярных, связанных между собой муфтами 19 и 20 направляющих 21 и приводных винтовых шпилек 22, на которых размещены каретки 23 и 24 для соответствующих устройств подачи проволоки, при этом каждая приводная винтовая шпилька 22 снабжена позиционером 25 в виде шагового или иного двигателя, устройство подачи 13 более тугоплавкой проволоки установлено на соответствующей каретке 23 посредством поворотной башни 26 с поворотной башенной штангой 27, а устройство подачи менее тугоплавкой проволоки установлено на соответствующей каретке 24 посредством поворотной башни 28. Герметичная камера 8 снабжена вакуумным насосом 29 и/или устройством подачи инертного газа. Устройство подачи менее тугоплавкой проволоки снабжено индукционным или иным нагревателем 30 подаваемой проволоки.

Причинно-следственную связь операций способа и признаков устройства с решением технической задачи и достижением технического результата покажем на примере изготовления изделия из металла.

Поверхность изделия (граничные слои) изготавливается послойно из металлической проволоки из тугоплавкого и прочного металла (например, титана или медно-никелевых сплавов), которая послойно укладывается на предыдущий слой и приваривается к нему лазерным лучом. Движение устройства подачи проволоки и оптической головки лазера повторяет внешние и внутренние контуры слоев цифровой модели (см. фиг. 2).

Внутренний объем между граничными слоями, образующими поверхность изделия, заполняется металлом-наполнителем, имеющим температуру плавления, ниже температуры плавления металла граничного слоя и расплавляемым второй оптической головкой лазера (см. фиг. 3). Такая последовательность действий дает большой выигрыш в скорости изготовления изделия, в сравнении с «порошковыми» технологиями и, вместе с тем, позволяет с высокой точностью (не выше 10 квалитета) и низкой шероховатостью (не более Ra25.0) изготавливать поверхность детали (указанные точностные параметры характерны для проволок) путем сварки слоев проволоки лазерным лучом, а основную массу металла детали фактически заливать путем расплавления подаваемой толстой проволоки из металла-наполнителя. В то время как технологии, перечисленные в первом разделе, могут гарантировать, в лучшем случае, 11 квалитет и шероховатость Ra25.0

Используемая проволока граничного слоя может иметь различные размеры (от десятков мкм до нескольких миллиметров), но получаемая поверхность будет, в любом случае, значительно лучше (по показателю шероховатости), а точность изготовления детали - по квалитету, чем получаемая при сплавлении или спекании металлического порошка с размерами частиц, например, 50 мкм, так как проволока имеет ровную, гладкую поверхность, а «шарики» порошка ложатся хаотически. Что касается сравнения с технологией EBF3, в которой сплавляется проволока, то в этой технологии используется проволока от ∅ 2 мм и электронный луч очень высокой энергии с «пятном» (фокусировкой) 2 мм, что автоматически приводит к точности поверхности ~ 1 мм (11-13 квалитет) и шероховатости Ra100 (или еще хуже). А из-за большой мощности луча плавления - имеются многочисленные наплывы и брызги.

Зона построения изделия 32 находится в камере с обычным или пониженным давлением в атмосфере инертного газа, азота или воздуха, в зависимости от материала изделия и режимов изготовления. С помощью чернения стенок камеры, системы дополнительного охлаждения корпуса камеры, продувкой инертного газа, азота или воздуха и иными методами (в зависимости от теплового режима процесса) достигается максимально ровное тепловое поле в камере для обеспечения сохранности шаговых двигателей и прочего высокоточного оборудования, работающего внутри камеры 8.

Устройство подачи 13 тугоплавкой проволоки закреплено на башенной штанге 27 (см. фиг. 2 и фиг. 5) и имеет четыре степени свободы: движение (вместе с кареткой 23) вдоль осей X и Y (см. фиг. 5), поворот вокруг вертикальной оси на 360° (с поворотной башней 26) и поворот вокруг продольной оси на 180° (с башенной штангой 27). Устройство подачи 13 проволоки, сопряженное с лазерной оптической головкой 16, позиционируется по отношению к строящемуся граничному слою изделия с помощью позиционера 25, имеющего точность позиционирования около 20 мкм. Устройство подачи проволоки укладывает каждый слой проволоки поверх предыдущего слоя проволоки (с учетом заложенных в программе управления данных о геометрии 3d модели), подавая проволоку в точку фокусирования 32 луча лазера. Лазерный луч 2, проходя через оптическую головку 16, закрепленную вместе с устройством подачи 13 тугоплавкой проволоки на башенной штанге 27, приваривает новый слой проволоки к нижележащему слою (см. фиг. 2). Повороты вокруг вертикальной оси и вокруг продольной оси позволяют формировать контур любой поверхности изделия 1.

Металл - наполнитель подается в виде прогретой с помощью нагревателя 30 (ниже температуры плавления металла-наполнителя) толстой (0,5-2 мм) проволоки из вертикально расположенного сопла устройства подачи 15 проволоки (см. фиг. 3 и фиг. 4). Устройство подачи 15 проволоки металла-наполнителя может крепиться как к каретке 23, на которой расположено устройство подачи 13 тугоплавкой проволоки, так и иметь независимый позиционер 25 и отдельную каретку 24. На фиг. 4 изображен второй вариант крепления устройства подачи 15 проволоки металла-наполнителя.

Устройство подачи проволоки 15 из металла-наполнителя имеет три степени свободы: движение (вместе с кареткой 24) вдоль осей X и Y, поворот вокруг вертикальной оси на 360° (с поворотной башней 28). Устройство подачи 15 проволоки, сопряженное с лазерной оптической головкой 17, позиционируется по отношению к строящейся стенке 31 изделия вторым позиционером 25, с помощью которого сопло устройства подачи 15 проволоки выставляется таким образом, чтобы расплавляемый лазером 2 металл-наполнитель выливался на нижележащий слой металла - наполнителя между сформированными граничными слоями из более тугоплавкого металла. Подача проволоки 4 металла - наполнителя осуществляется после завершения нескольких циклов построения граничных слоев 5,6 из тугоплавкой проволоки 3 или одновременно с формированием граничных слоев 5.6 (когда это будет необходимо). Проволока подается в точку фокусирования 32 луча лазера 2, оптическая головка 17 которого закреплена вместе с устройством подачи 15 проволоки металла-наполнителя на поворотной башне 28 (см. фиг. 4, фиг. 3).

Платформа 12, на которой формируется изделие 1, изготавливается из тугоплавкого неметалла (например, графит) и имеет две степени свободы: движение вверх-вниз вдоль вертикальной оси Z (при котором после завершения формирования каждого граничного слоя 5, 6 из тугоплавкого металла, платформа опускается для начала формирования нового слоя) и вращение вокруг вертикальной оси на 360° (см. фиг. 4 и фиг. 5).

Ниже приведена таблица сравнения достигнутых предлагаемыми изобретениями параметров с параметрами известных технологий.

Таблица сравнительная

Таким образом, предлагаемыми изобретениями обеспечивается получение технического результата, заключающегося в повышении точности и чистоты поверхности изделий сложной конфигурации изготовленных посредством аддитивной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ аддитивного производства металлических изделий | 2022 |

|

RU2781510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХМЕРНЫХ ОБЪЕКТОВ ПОСЛОЙНОЙ КРИСТАЛЛИЗАЦИЕЙ | 2020 |

|

RU2751119C1 |

| Способ аддитивного производства металлических изделий с автоматической регулировкой режимов послойной электродуговой наплавки | 2023 |

|

RU2807572C1 |

| АДАПТИВНОЕ УПРАВЛЕНИЕ ПРОЦЕССАМИ АДДИТИВНОГО ПРОИЗВОДСТВА В РЕАЛЬНОМ МАСШТАБЕ ВРЕМЕНИ С ИСПОЛЬЗОВАНИЕМ МАШИННОГО ОБУЧЕНИЯ | 2018 |

|

RU2722525C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2013 |

|

RU2566117C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОНЕНТА ПОСРЕДСТВОМ АДДИТИВНОГО ЛАЗЕРНОГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2574536C2 |

| 3D ПРИНТЕР | 2018 |

|

RU2725465C2 |

| Способ аддитивного производства металлических изделий | 2024 |

|

RU2831634C1 |

| ГОЛОВКА ДЛЯ НАНЕСЕНИЯ ПРИ ПРОИЗВОДСТВЕ ПО АДДИТИВНОЙ ТЕХНОЛОГИИ | 2016 |

|

RU2641578C2 |

| Способ параллельного контроля деформации и точности изготовления деталей во время процесса аддитивного производства | 2019 |

|

RU2745219C1 |

Изобретения относятся к способу аддитивного изготовления трехмерного изделия и установке для его осуществления. Создают трехмерную модель указанного изделия, разделенную послойно на расчетные сечения для последующего управления процессом послойного плавления лазерным лучом базового материала в виде двух проволок разной тугоплавкости и диаметров. Сначала формируют граничные слои изделия послойным свариванием лазерным лучом более тугоплавкой проволоки и затем заполняют пространство между граничными слоями послойным плавлением лазерным лучом менее тугоплавкой проволоки. Установка содержит конструкционную опору для поддержания изделия во время построения, узел подачи базового материала в зону построения и лазерный узел. Упомянутая конструкционная опора выполнена в виде платформы из тугоплавкого неметалла, размещенной в герметичной камере с возможностью поворота вокруг ее вертикальной оси и движения вдоль нее с помощью позиционера. Узел подачи базового материала состоит из устройства подачи более тугоплавкой проволоки, имеющего возможность движения вдоль двух взаимно перпендикулярных горизонтальных осей, вращения вокруг его вертикальной оси и поворота вокруг продольной оси этого устройства, а также устройства подачи менее тугоплавкой проволоки, имеющего возможность движения вдоль двух взаимно перпендикулярных горизонтальных осей и вращения вокруг его вертикальной оси. Лазерный узел состоит из двух лазерных оптических головок, закрепленных, соответственно, на устройстве подачи более тугоплавкой проволоки и на устройстве подачи менее тугоплавкой проволоки. Технический результат заключается в повышении точности и чистоты поверхности изделий сложной конфигурации, изготовленных посредством аддитивной технологии. 2 н. и 7 з.п. ф- лы, 5 ил., 1 табл.

1. Способ аддитивного изготовления трехмерного изделия, включающий последовательное послойное построение указанного изделия из базового материала в соответствии с созданной трехмерной моделью указанного изделия, разделенной послойно на расчетные сечения для последующего управления процессом послойного построения посредством плавления базового материала лазерным лучом, отличающийся тем, что используют базовый материал в виде двух проволок из материалов с разными температурами плавления и разными диаметрами, а в процессе построения формируют сначала граничные слои изделия послойным свариванием лазерным лучом более тугоплавкой проволоки меньшего диаметра и затем заполняют пространство между граничными слоями послойным плавлением лазерным лучом менее тугоплавкой проволоки большего диаметра.

2. Способ по п. 1, отличающийся тем, что используют проволоку большей тугоплавкости из металла, а проволоку меньшей тугоплавкости из неметалла.

3. Способ по п. 1, отличающийся тем, что в качестве базового материала используют металл или неметалл.

4. Способ по п. 1, отличающийся тем, что построение изделия осуществляют в герметичной камере с нормальным или пониженным давлением в атмосфере инертного газа, азота или воздуха.

5. Установка для аддитивного изготовления трехмерного изделия, содержащая герметичную камеру, опору для поддержания изделия во время построения из базового материала, узел подачи базового материала в зону построения и лазерный узел, отличающаяся тем, что опора выполнена в виде платформы из тугоплавкого неметалла, установленной в герметичной камере с возможностью поворота вокруг ее вертикальной оси и перемещения вдоль нее с помощью позиционера, узел подачи базового материала в зону построения состоит из устройства подачи более тугоплавкой проволоки, выполненного с возможностью перемещения вдоль двух взаимно перпендикулярных горизонтальных осей, вращения вокруг его вертикальной оси и поворота вокруг продольной оси устройства, и устройства подачи менее тугоплавкой проволоки, выполненного с возможностью перемещения вдоль двух взаимно перпендикулярных горизонтальных осей и вращения вокруг его вертикальной оси, при этом лазерный узел состоит из двух лазерных оптических головок, закрепленных, соответственно, на устройстве подачи тугоплавкой проволоки и на устройстве подачи менее тугоплавкой проволоки.

6. Установка по п. 1, отличающаяся тем, что она снабжена силовой рамой, выполненной с двумя горизонтальными взаимно перпендикулярными уровнями, связанными между собой посредством направляющих муфт и приводных винтовых шпилек, на которых размещены каретки двух соответствующих устройств подачи проволоки, при этом каждая приводная винтовая шпилька снабжена позиционером в виде шагового двигателя, при этом устройство подачи более тугоплавкой проволоки установлено на соответствующей каретке посредством поворотной башни с поворотной башенной штангой, а устройство подачи менее тугоплавкой проволоки установлено на соответствующей каретке посредством поворотной башни.

7. Установка по п. 1, отличающаяся тем, что герметичная камера снабжена вакуумным насосом и/или устройством подачи инертного газа.

8. Установка по п. 1, отличающаяся тем, что устройство подачи менее тугоплавкой проволоки снабжено индукционным нагревателем подаваемой проволоки.

9. Установка по п. 1, отличающаяся тем, что устройство подачи более тугоплавкой проволоки и устройство подачи менее тугоплавкой проволоки установлены на одной каретке.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ | 2014 |

|

RU2562584C1 |

| RU2014121095 A, 10.12.2015 | |||

| CN105073327 A, 18.11.2015 | |||

| JP2016179501 A, 13.10.2016. | |||

Авторы

Даты

2018-12-11—Публикация

2017-04-25—Подача