Изобретение относится к технике измельчения твердых материалов и может найти применение в строительной, химической, металлургической и других отраслях, связанных с помолом дисперсных материалов.

Известно широкое применение бисерных мельниц при производстве лакокрасочных материалов: П.И.Ермилов Диспергирование пигментов, М.: Химия, 1971 г., журналы «Лакокрасочные материалы и их применение» № 9/2012, стр.55, № 3/2012, стр.45, № 1 - 2/2011 стр.53.

Недостатком известных устройств являются ограниченные технологические возможности регулирования степени и достижения однородности измельчения, высокая энергоёмкость, низкая интенсивность измельчения и сложность изготовления вследствие высоких требований к точности.

Наиболее близкими по технической сущности к заявленным способу и устройству для измельчения дисперсных материалов являются способ (см. патент РФ №2450864, Способ тонкого измельчения материала, преимущественно цементного клинкера, в шаровой барабанной мельнице, публикация патента:20.05.2012), состоящий в подаче материала в сдвиговый поток мелющих тел, имеющих, преимущественно, сферическую форму, и сепарацию смеси с целью отделения измельченного материала от мелющих тел, и устройство (см. патент РФ № 2291746, шаровая барабанная мельница, публикация патента: 0.01.2007) содержащее вращающийся горизонтальный цилиндрический корпус с загруженными в него мелющими телами, внутри которого установлен узел сепарации мелющих тел и измельченного материала, а с противоположных торцов смонтированы узлы для подачи исходного и выгрузки измельченного материала

Недостатком таких решений является то, что при относительном движении мелящих тел и частиц измельчаемого полидисперсного материала чрезмерное количество агрегатов большого размера материала препятствует воздействию сдвиговых усилий между каждой парой вращающихся мелющих тел на малые и средние по размерам агломераты, т.е. основная энергия диспергирования тратится на разрушение крупных агломератов, не обеспечивая разрушения более мелких, снижая тем самым эффективность измельчения материала (Справочник химика 21. Химия и химическая технология, с.109), а также ограниченные возможности регулирования степени и однородности измельчения.

Технической задачей предлагаемых способа и устройства является повышение эффективности измельчения дисперсных материалов за счет интенсификации процесса и расширения технологических возможностей по регулированию степени и однородности измельчения.

Решение поставленной технической задачи достигается тем, что:

1. В способе измельчения дисперсных материалов, состоящем в подаче материала в сдвиговый поток мелющих тел, имеющих, преимущественно, сферическую форму, и сепарации смеси с целью отделения измельченного материала от мелющих тел, сдвиговый поток мелющих тел формируют на шероховатом скате, установленном под углом, близким углу естественного откоса смеси, при дополнительном активировании сдвиговых деформаций в потоке продольными импульсами.

2. В способе по п.1 мелющие тела имеют полидисперсный гранулометрический состав, а их смесь с измельчаемым материалом подают на шероховатый скат многократно и после каждого стекания со ската разделяют по высоте на нижнюю и верхнюю части с их противоточным ступенчатым перемещением вдоль нижней кромки ската и нижнюю часть перемещают в направлении выгрузки измельченного материала.

3. В устройстве для измельчения дисперсных материалов для реализации способа по пп. 1 и 2, содержащем вращающийся горизонтальный цилиндрический корпус с загруженными в него мелющими телами, внутри которого установлен узел сепарации мелющих тел и измельченного материала, а с противоположных торцов смонтированы узлы для подачи исходного и выгрузки измельченного материала, на внутренней поверхности корпуса закреплены подъемные лопасти, а в приосевой зоне неподвижно установлена размольно-сепарирующая насадка, состоящая из шероховатого гравитационного ската, над которым с возможностью регулирования зазора смонтирован конвейер с шероховатой лентой, а под нижней кромкой ската двумя параллельными рядами закреплены отклоняющие элементы, направленные в смежных рядах к противоположным торцам корпуса, и мелющие тела имеют полидисперсный гранулометрический состав.

Сущность предлагаемого способа заключается в следующем. Измельчаемый дисперсный материал в смеси с мелющими телами подают на шероховатый гравитационный скат, установленный под углом, близким углу естественного откоса смеси, для образования быстрого сдвигового течения. Для интенсификации эффектов измельчения в соответствии с механизмами истирания и удара и обеспечения возможности регулирования условий измельчения осуществляют дополнительное активирование сдвиговых деформаций в потоке путем сообщения продольных импульсов частицам на его открытой поверхности. Импульсное воздействие может быть обеспечено различными методами, например, направленным механическим или пневматическим воздействием на частицы.

При взаимном перемещении в сдвиговом потоке мелющие тела сталкиваются и трутся друг о друга, что обеспечивает измельчение частиц материала при ударном и истирающем воздействии мелющих тел. Интенсивность измельчения материала и доминирование того или иного механизма измельчения зависит от скорости сдвига и концентрации мелющих тел в потоке. При заданной толщине слоя скорость сдвига регулируется путем варьирования скоростью частиц на поверхности потока. Концентрация мелющих тел в сдвиговом потоке определяется их концентрацией в рабочем объеме измельчителя и регулируется путем изменения интенсивности подачи смеси на шероховатый скат. При высокой концентрации мелющих тел и небольших скоростях сдвига доминируют механизмы истирания и раздавливания, а при низкой концентрации мелющих тел и высоких скоростях сдвига доминирует ударный механизм измельчения.

Процесс измельчения в быстром сдвиговом гравитационном потоке сопровождается сепарацией полидисперсных частиц смеси по размеру под действием эффекта сегрегации (Долгунин В. Н., Куди А.Н., Туев М.А. Механизмы и кинетика гравитационной сепарации гранулированных материалов //Успехи физических наук. – 2020. – Т. 190, № 6. – С. 585 – 604.). Вследствие сегрегации крупные частицы материала и мелющие тела концентрируются преимущественно в верхней части потока, а мелкие - в нижней. За порогом ссыпания ската образуется падающий слой частиц и мелющих тел, который разделяют по высоте на две части с повышенной концентрацией крупных и мелких частиц с последующим их противоточным перемещением вдоль кромки ссыпания. При этом часть потока, обогащенная мелкими частицами материала и мелющими телами, смещается в направлении разгрузки. Выделенные части смеси смешиваются с противоточно перемещаемыми сепарированными потоками и полученная смесь подается на смежные участки шероховатого ската для повторного осуществления процессов измельчения и сепарации и т.д. процесс многократно повторяется. В результате на шероховатом скате реализуется принцип многоступенчатой сепарации с противотоком неоднородных частиц, который обеспечивает распределение частиц смеси по крупности вдоль кромки ссыпания ската. Наиболее крупные частицы материала и мелющие тела концентрируются вблизи загрузочного торца ската, а наиболее мелкие смещаются в направлении его разгрузочного торца. В результате совмещения процессов измельчения и сепарации частиц материала и мелющих тел на скате создаются дифференцированные условия для измельчения частиц в зависимости от их размера. Частицы большого размера измельчаются преимущественно крупными мелющими телами вблизи зоны загрузки, а частицы малого размера – мелкими телами вблизи зоны выгрузки. В результате обеспечиваются условия для интенсификации процесса и повышения однородности измельченного продукта (Сиденко, П.М./ Измельчение в химической промышленности, М, Химия, 1977г. с.170-172; с.201-202).

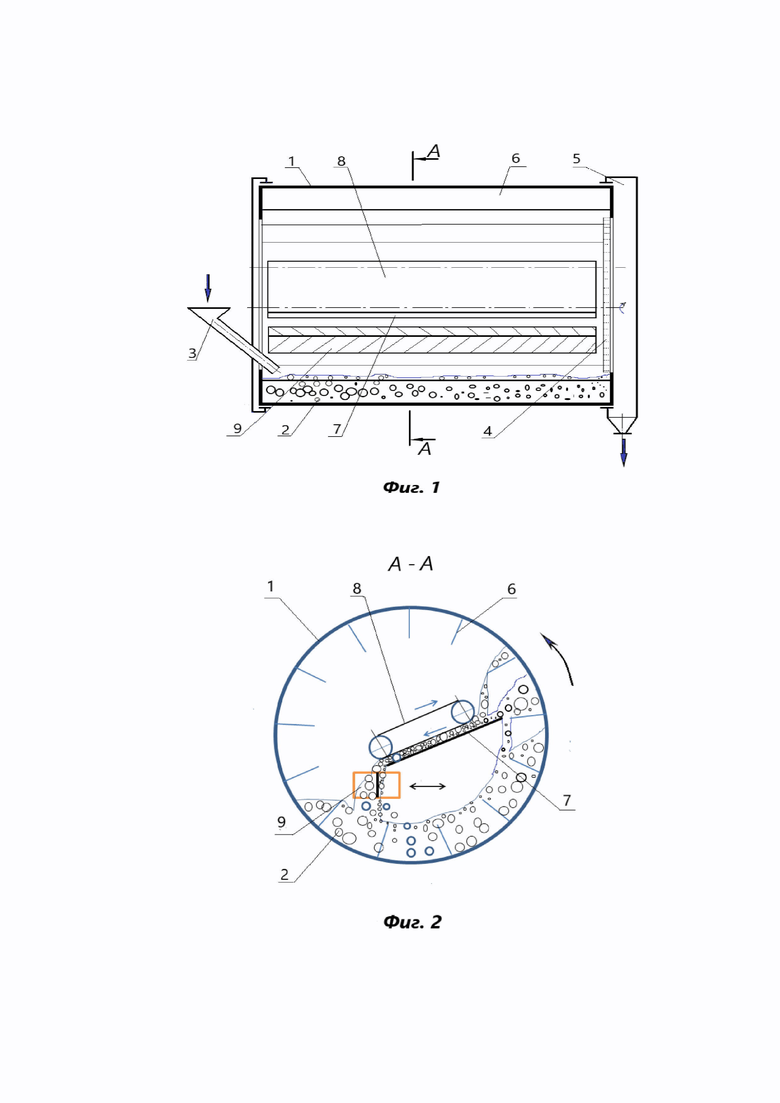

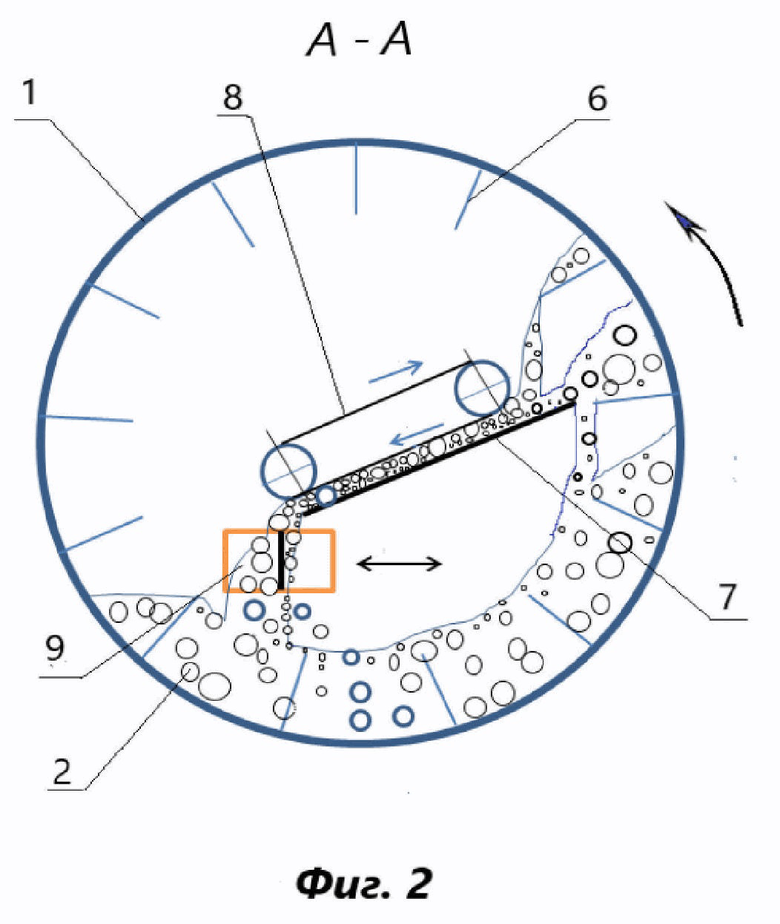

На Фиг.1 представлена схема устройства, реализующего способ измельчения дисперсных материалов, на Фиг.2 представлен разрез А-А на Фиг.1.

Устройство состоит из вращающегося горизонтального цилиндрического корпуса 1 с загруженными в него мелющими телами 2, имеющими полидисперсный гранулометрический состав, в приосевой зоне корпуса неподвижно установлена размольно-сепарирующая насадка, а с противоположных торцов смонтированы узлы для подачи исходного 3 и выгрузки измельченного материала, состоящий из щелевого сита 4 и разгрузочной камеры 5, на внутренней поверхности корпуса закреплены радиальные подъемные лопасти 6. Размольно-сепарирующая насадка состоит из шероховатого гравитационного ската 7, над которым с возможностью регулирования зазора смонтирован конвейер с шероховатой лентой 8, а под нижней кромкой ската двумя параллельными рядами закреплены сепарационные отклоняющие элементы 9, направленные в смежных рядах к противоположным торцам корпуса. Ряды отклоняющих элементов закреплены с возможностью поперечного перемещения в барабане. Шероховатый гравитационный скат имеет возможность регулирования угла его наклона к горизонту. Приводы конвейера и барабана (корпуса) обеспечивают бесступенчатое регулирование их скорости.

Исходный дисперсный материал поступает через узел подачи 3 во вращающийся горизонтальный цилиндрический корпус барабана. Подъемными лопастями 6 дисперсный материал в смеси с мелющими телами подаётся на наклонный шероховатый скат 7 в количестве, обеспечивающем формирование сдвигового гравитационного течения смеси в зазоре между поверхностями ската и движущейся шероховатой ленты конвейера 8. В процессе гравитационного течения смеси материала и мелющих тел сдвиговые деформации усиливаются под действием дополнительных импульсов на поток в направлении ската 7 . Импульсное воздействие осуществляется путем контакта частиц на открытой поверхности потока с шероховатой лентой конвейера, которая сообщает частицам дополнительные продольные импульсы, проникающие в глубину слоя вследствие псевдовязкостного эффекта. Достигаемая при этом интенсификация сдвиговых деформаций создает условия для интенсивного протекания эффектов взаимодействия частиц. При взаимном перемещении в сдвиговом потоке мелющие тела сталкиваются и трутся друг о друга, что обеспечивает измельчение частиц материала при ударном и истирающем воздействии мелющих тел. Интенсивность измельчения материала и доминирование того или иного механизма измельчения зависит от скорости сдвига и концентрации мелющих тел в потоке. При заданной толщине слоя скорость сдвига регулируется путем варьирования скоростью ленты. Концентрация мелющих тел в сдвиговом потоке определяется их концентрацией в рабочем объеме измельчителя и регулируется путем изменения интенсивности подачи смеси на шероховатый скат лопастями барабана при варьировании скоростью его вращения. При высокой концентрации мелющих тел и небольших скоростях сдвига доминирует механизм истирания, а при низкой концентрации мелющих тел и высоких скоростях сдвига доминирует ударный механизм измельчения..

Процесс измельчения в быстром сдвиговом гравитационном потоке сопровождается сепарацией полидисперсных частиц смеси по размеру под действием эффекта сегрегации. При этом крупные частицы материала и мелющие тела концентрируются преимущественно в верхней части потока, а мелкие - в нижней. За порогом ссыпания ската образуется падающий слой частиц и мелющих тел, который входит в контакт с двумя продольными рядами сепарирующих отклоняющих элементов. При контакте поток смеси разделяется по высоте на две части с повышенной концентрацией крупных и мелких частиц, которые смещаются к противоположным торцам барабана на длину отклоняющего элемента. Мелкие частицы материала и мелющие тела нижней части потока попадают в ряд отклоняющих элементов, направленных к разгрузочному торцу барабана. Напротив, крупные частицы материала и мелющие тела верхней части потока попадают в ряд отклоняющих элементов, направленных к загрузочному торцу барабана. Подъемные лопасти вновь захватывают смесь и возвращают ее в сдвиговый поток на скате с соответствующим противоточным смещением неоднородных частиц в барабане. В сдвиговом потоке и последующем его контакте с отклоняющими элементами процессы измельчения, сепарации и противоточного перемещения частиц повторяются и т.д. многократно. В результате в рабочем объеме барабана реализуется принцип многоступенчатой сепарации с противотоком неоднородных частиц, который обеспечивает распределение частиц смеси по крупности по длине барабана. Наиболее крупные частицы материала и мелющие тела концентрируются вблизи загрузочного узла, а наиболее мелкие смещаются в направлении разгрузочного узла. В результате совмещения процессов измельчения и сепарации частиц материала и мелющих тел в рабочем объеме аппарата создаются дифференцированные условия для измельчения частиц в зависимости от их размера. Частицы большого размера измельчаются преимущественно крупными мелющими телами, а частицы малого размера – мелкими телами. Таким образом обеспечиваются условия для интенсификации процесса и повышения однородности измельченного продукта. Измельчённый материал выгружается из горизонтального цилиндрического корпуса 1 с помощью узла выгрузки, состоящего из цилиндрического щелевого сита 4 и торцевой разгрузочной камеры 5 (Фиг 1).

ПРИМЕР. В горизонтальный цилиндрический корпус (далее барабан), представляющий собой вращающийся барабан диаметром 0,6 и длиной 1,2 м, на внутренней поверхности которого закреплены 24 радиальные подъёмные лопасти высотой 0,04 м, подают через торцевое загрузочное устройство микропористый углерод с размером частиц 0,1…0,2 мм. В качестве мелющих тел в барабан с коэффициентом заполнения 20 % загружен стеклянный бисер с диаметром частиц 1,5…5 мм и однородным распределением их массы по размеру. Максимальный и минимальный диаметры мелющих тел определены в соответствии со средним размером частиц измельчаемого и измельченного материала. В приосевой зоне барабана смонтирована размольно-сепарирующая насадка, состоящая из шероховатого гравитационного ската длиной 1,0 и шириной 0,35 м, над которым с зазором 0,025 м закреплен конвейер с шероховатой лентой, а под нижней кромкой ската двумя параллельными рядами закреплены отклоняющие элементы. Каждый ряд содержит 20 отклоняющих элементов, которые направлены в смежных рядах к противоположным торцам барабана. Угол наклона отклоняющих элементов к горизонту соответствует углу естественного откоса смеси измельчаемого материала и мелющих тел.

Исходный материал попадает в засыпку измельчаемых частиц и мелящих тел в нижней части барабана, откуда подъёмными лопастями смесь исчерпывается и подается на верхнюю кромку ската для формирования быстрого сдвигового гравитационного потока. Поток образуется в зазоре между наклонными шероховатыми поверхностями ската и движущейся ленты конвейера. Лента конвейера сообщает частицам сдвигового потока дополнительные импульсы, которые интенсифицируют эффекты взаимодействия частиц. Путем регулирования величины зазора, скорости ленты и скорости вращения барабана достигается управление условиями измельчения с целью интенсификации процесса при активировании эффектов разрушения частиц либо ударным, либо истирающим воздействием мелющих тел.

В процессе сдвигового течения материала, интенсифицированного продольными импульсами в направлении ската, верхние слои материала обгоняют нижние. Вследствие эффектов сегрегации верхние слои потока обогащаются крупными мелющими телами и частицами материала, а нижние слои – мелкими. Ссыпающиеся веером с нижней кромки ската зернистый материал и мелящие тела направляются на два ряда отклоняющих элементов, которые закреплены параллельными рядами, направленными в смежных рядах к противоположным торцам барабана. При этом крупные частицы смеси, летящие в веере по длинным траекториям вблизи верхней его границы, попадают в дальний ряд отклоняющих элементов, направленных в сторону узла загрузки барабана, и перемещаются на одну ступень сепарации. В свою очередь, мелкие частицы материала и мелящих тел, пролетающие в веере по коротким траекториям вблизи нижней его границы, попадают в ближний ряд отклоняющих элементов, направленных в сторону узла выгрузки , и также перемещаются на одну ступень сепарации. Таким образом, внутри барабана организуется противоточное перемещение крупных и мелких частиц материала и мелющих тел. Сформированная смесь частиц вновь захватывается подъёмными лопастями и возвращается в канал, образованный шероховатыми поверхностями ската и ленты конвейера, где процесс измельчения и сепарации повторяется и т.д. Полученная после многократного измельчения и сепарации мелкая фракция материала выгружается из барабана через ситовое устройство узла выгрузки. Возможность оказания регулируемого импульсного воздействия на сдвиговый поток смеси материала и мелющих тел позволяет интенсифицировать их взаимодействие в режимах трения и столкновения, способствуя интенсивному измельчению материала в соответствии с механизмами истирания и удара. В результате совмещения процессов измельчения и сепарации частиц материала и мелющих тел на скате создаются дифференцированные условия для измельчения частиц в зависимости от их размера. С уменьшением размера частиц материала при их измельчении до 2…20 мкм уменьшается и диаметр контактирующих с ними мелющих тел. И напротив, чем больше средний размер измельчаемых частиц, тем более крупными мелющими телами они измельчаются. В результате обеспечиваются условия для интенсификации процесса и повышения однородности измельченного продукта.

В связи с этим представляется возможным утверждать, что по сравнению с прототипом предлагаемые технические решения обеспечивают более высокую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для сепарации сыпучих материалов | 2024 |

|

RU2826714C1 |

| Стержневая мельница | 2024 |

|

RU2840729C1 |

| СПОСОБ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2717534C1 |

| СПОСОБ СЕПАРАЦИИ СЕМЯН | 1997 |

|

RU2152270C1 |

| Стержневая барабанная мельница | 2024 |

|

RU2839319C1 |

| СПОСОБ КЛАССИФИКАЦИИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2440858C2 |

| СПОСОБ СЕПАРАЦИИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2030220C1 |

| НАСАДКА ВРАЩАЮЩЕГОСЯ БАРАБАНА | 2006 |

|

RU2342986C2 |

| СПОСОБ ОБРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2410614C2 |

| СПОСОБ ВОЗДУШНО-ГРАВИТАЦИОННОЙ ПЕРЕРАБОТКИ РАСПАДАЮЩЕГОСЯ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2011 |

|

RU2463363C1 |

Изобретение относится к технике измельчения твердых материалов и может найти применение в строительной, химической, металлургической и других отраслях, связанных с помолом дисперсных материалов. Устройство для измельчения дисперсных материалов содержит вращающийся горизонтальный цилиндрический корпус 1 с загруженными в него мелющими телами 2, внутри которого установлен узел сепарации мелющих тел и измельченного материала. С противоположных торцов цилиндрического корпуса смонтированы узлы для подачи 3 исходного и выгрузки измельченного материала, при этом на внутренней поверхности корпуса закреплены подъемные лопасти 6, а в приосевой зоне неподвижно установлена размольно-сепарирующая насадка, состоящая из шероховатого ската 7. Над шероховатым скатом с возможностью регулирования зазора смонтирован конвейер с шероховатой лентой 8, а под нижней кромкой ската двумя параллельными рядами закреплены отклоняющие элементы 9, направленные в смежных рядах к противоположным торцам корпуса. Мелющие тела 2 имеют полидисперсный гранулометрический состав. В способе, заключающемся в подаче материала в сдвиговый поток мелющих тел 2, имеющих преимущественно сферическую форму, и сепарации смеси с целью отделения измельченного материала от мелющих тел 2, сдвиговый поток мелющих тел формируют в вышеуказанном устройстве на шероховатом скате 7, установленном под углом, близким углу естественного откоса смеси, при дополнительном активировании сдвиговых деформаций в потоке продольными импульсами. Устройство и способ обеспечивают возможность регулирования степени и однородности измельчения. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Устройство для измельчения дисперсных материалов, содержащее вращающийся горизонтальный цилиндрический корпус с загруженными в него мелющими телами, внутри которого установлен узел сепарации мелющих тел и измельченного материала, а с противоположных торцов смонтированы узлы для подачи исходного и выгрузки измельченного материала, отличающееся тем, что на внутренней поверхности корпуса закреплены подъемные лопасти, а в приосевой зоне неподвижно установлена размольно-сепарирующая насадка, состоящая из шероховатого ската, над которым с возможностью регулирования зазора смонтирован конвейер с шероховатой лентой, а под нижней кромкой ската двумя параллельными рядами закреплены отклоняющие элементы, направленные в смежных рядах к противоположным торцам корпуса, и мелющие тела имеют полидисперсный гранулометрический состав.

2. Способ измельчения дисперсных материалов, заключающийся в подаче материала в сдвиговый поток мелющих тел, имеющих преимущественно сферическую форму, и сепарации смеси с целью отделения измельченного материала от мелющих тел, отличающийся тем, что сдвиговый поток мелющих тел формируют в устройстве по п.1 на шероховатом скате, установленном под углом, близким углу естественного откоса смеси, при дополнительном активировании сдвиговых деформаций в потоке продольными импульсами.

3. Способ по п.1, отличающийся тем, что смесь мелющих тел с измельчаемым материалом подают на шероховатый скат многократно и после каждого стекания со ската разделяют по высоте на нижнюю и верхнюю части с их противоточным ступенчатым перемещением вдоль нижней кромки ската и нижнюю часть перемещают в направлении выгрузки измельченного материала.

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА, ПРЕИМУЩЕСТВЕННО ЦЕМЕНТНОГО КЛИНКЕРА, В ШАРОВОЙ БАРАБАННОЙ МЕЛЬНИЦЕ | 2011 |

|

RU2450864C1 |

| ШАРОВАЯ БАРАБАННАЯ МЕЛЬНИЦА | 2006 |

|

RU2291746C1 |

| US 3601323 A1, 24.08.1971 | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| DE 10016388 A1, 18.04.2002. | |||

Авторы

Даты

2025-02-13—Публикация

2024-04-19—Подача