Изобретение относится к технике для тонкого измельчения материалов и может найти применение в энергетической, химической, горно-обогатительной отраслях промышленности, а также в индустрии строительных материалов.

Известна конструкция трубной мельницы, содержащая корпус с входным и выходным отверстиями, разделенный перегородками на помольные и разгрузочную камеру, сепараторное устройство, выполненное с отверстиями для подачи воздуха, центральный трубопровод и привод. Трубопровод снабжен смонтированными на его концах лопастными приспособлениями и расположен в первой помольной камере, а сепараторное устройство установлено внутри загрузочной камеры [Патент Дании №583717, В 02 С 17/06, В 02 С 21/00, опубликован 05.12.1977, Бюллетень №45].

Недостатками известной конструкции трубной мельницы являются: сложность конструкции; наличие внутри мельницы подвижных узлов и деталей (сепаратор), что снижает надежность и преждевременно приводит к выходу мельницы из строя; наличие разгрузочной камеры, которая уменьшает объем мельницы, предназначенный для измельчения материала.

Известна конструкция многокамерной трубной мельницы для тонкого измельчения твердых материалов по сухому способу, выбранная в качестве прототипа, содержащая полый футерованный барабан, разделенный перфорированными межкамерными перегородками на три камеры, частично заполненные свободно расположенными мелющими телами, разгрузочную перфорированную решетку, установленную на выходе барабана и жестко прикрепленную к нему; в последней камере мельницы коаксиально барабану установлена труба рецикла, предназначенная для рециркуляции мелющих тел, она жестко прикреплена к барабану, причем со стороны межкамерной перфорированной перегородки труба рецикла закрыта, а с обратного конца открыта, труба рецикла оборудована устройством для продвижения по ней мелющих тел. На разгрузочной решетке установлен перфорированный барабан, оборудованный подъемным и направляющим устройствами, перфорированный барабан позволяет очищать мелющие тела от измельчаемого материала, а подъемное и направляющее устройства направляют их в трубу рецикла, при этом готовый материал попадает в образованную по периферии перфорированного барабана камеру [Патент DE №542914, В 02 С 17/20 В, опубликован 29.01.1932].

Недостатком мельницы является длительное пребывание в ней частиц готового материала, что приводит к интенсивному агрегированию мелких частиц. Выводимый материал содержит значительную долю крупных частиц, не отвечающих требованиям, предъявляемым к готовому продукту.

Изобретение направлено на повышение эффективности помола путем осуществления внутримельничной классификации измельчаемого материала, обеспечения своевременного вывода частиц готового продукта и внутримельничного возврата крупных частиц на домол, снижение энергоемкости.

Это достигается тем, что в шаровой барабанной мельнице, содержащей полый футерованный барабан, загрузочное и разгрузочное устройства, разгрузочную перфорированную решетку, установленную на выходе барабана и жестко прикрепленную к нему, трубу рецикла, расположенную коаксиально барабану и жестко прикрепленную к нему, мелющие тела, согласно предлагаемому решению труба рецикла состоит из внутреннего и наружного усеченных полых конусов, расположенных коаксиально между собой, при этом внутренний усеченный полый конус жестко прикреплен к наружному усеченному полому конусу и каждый усеченный полый конус открыт с обоих торцов, усеченные полые конусы большими основаниями направлены в противоположные стороны, причем внутренний усеченный полый конус выполнен перфорированным и своим большим основанием направлен в сторону загрузочного устройства; размер отверстий в поверхности внутреннего усеченного полого конуса меньше размера частиц материала, возвращаемого на домол, а устройство для подачи материала в трубу рецикла выполнено в виде лифтеров, расположенных по длине трубы рецикла, при этом каждый лифтер одним концом входит в полость внутреннего усеченного полого конуса и жестко прикреплен к поверхностям обоих усеченных полых конусов, а другим концом жестко прикреплен к внутренней поверхности полого футерованного барабана, кроме этого, каждый лифтер со стороны его конца, жестко прикрепленного к внутренней поверхности полого футерованного барабана, имеет отверстия для прохождения в полость лифтера измельчаемого материала.

Каждый лифтер одним концом может входить в полость внутреннего усеченного полого конуса на величину не менее 0,25 диаметра внутреннего усеченного полого конуса в сечении, в котором закреплен лифтер.

В полом футерованном барабане между лифтером, крайним со стороны разгрузочного устройства и большим основанием наружного усеченного полого конуса, может быть установлено подпорное кольцо, жестко прикрепленное к внутренней поверхности полого футерованного барабана, при этом высота h подпорного кольца, не превышает высоты h1 сегмента загрузки, где h - высота подпорного кольца, м; h1 - высота сегмента загрузки, м.

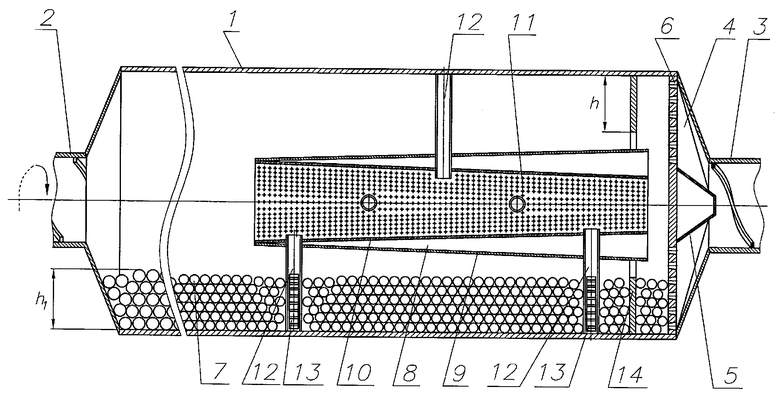

На чертеже схематически изображена шаровая барабанная мельница - продольный разрез.

Шаровая барабанная мельница содержит полый футерованный барабан 1, загрузочное устройство, выполненное, например, в виде загрузочной полой цапфы 2, разгрузочное устройство, например (см. Сапожников М.Я. Механическое оборудование предприятий строительных материалов, изделий и конструкций. Учеб. для строительных вузов и факультетов. М.: Высшая школа, 1971. - С.104), состоящее из разгрузочной полой цапфы 3, лопастей 4 и усеченного конуса 5, разгрузочную перфорированную решетку 6, установленную на выходе полого футерованного барабана 1 и жестко прикрепленную к нему, например, при помощи болтов.

Полый футерованный барабан 1 шаровой мельницы частично заполнен мелющими телами 7. Коэффициент загрузки полого футерованного барабана 1 мелющими телами 7 равен 0,28-0,3.

Коаксиально полому футерованному барабану 1 установлена труба 8 рецикла, состоящая из наружного 9 и внутреннего 10 усеченных полых конусов, расположенных коаксиально друг к другу.

Каждый усеченный полый конус открыт с обоих торцов. Большими основаниями усеченные полые конусы направлены в противоположные стороны, причем внутренний усеченный полый конус 10 большим основанием направлен в сторону загрузочного устройства 2. По всей поверхности внутреннего усеченного полого конуса 10 выполнены отверстия 11, размер которых меньше размера частиц материала, возвращаемого на домол.

Устройство для подачи измельчаемого материала в трубу 8 рецикла выполнено в виде лифтеров 12, расположенных по длине трубы 8 рецикла. Лифтеры 12 выполнены, например, в виде толстостенной трубы. Каждый лифтер 12 одним концом входит в полость внутреннего усеченного полого конуса 10, например радиально. Лифтеры 12 жестко прикреплены, например, при помощи сварки с одной стороны к внутреннему и наружному усеченным полым конусам, а с другой - к внутренней поверхности полого футерованного барабана 1.

В боковой поверхности каждого лифтера 12 со стороны его конца, жестко прикрепленного к поверхности полого футерованного барабана 1, имеются отверстия 13 для прохождения в полость лифтера 12 измельчаемого материала.

Внутренний усеченный полый конус 10 жестко прикреплен к наружному усеченному полому конусу 9 любым известным способом, например, закреплением сваркой обоих усеченных полых конусов к лифтерам 12.

Каждый лифтер 12 одним концом может входить в полость внутреннего усеченного полого конуса 10 на величину не менее 0,25 диаметра внутреннего усеченного полого конуса 10 в сечении, в котором закреплен лифтер.

В полом футерованном барабане 1 между лифтером 12, крайним со стороны разгрузочной перфорированной решетки 6, и большим основанием наружного усеченного полого конуса 9 установлено подпорное кольцо 14, жестко прикрепленное к внутренней поверхности полого футерованного барабана 1, например, с помощью сварки, при этом высота h подпорного кольца 14, не превышает высоты h1 сегмента загрузки полого футерованного барабана 1 мелющими телами 7 и измельчаемым материалом, где h - высота подпорного кольца 14, м; h1 - высоты сегмента загрузки, м.

Полый футерованный барабан 1 приводится во вращение приводом (не показан).

Измельчение материала в мельнице осуществляется следующим образом. Измельчаемый материал, например клинкер для производства цемента, подается через загрузочную полую цапфу 2 в полый футерованный барабан 1 мельницы. При вращении полого футерованного барабана 1 материал под действием мелющих тел 7 измельчается, продвигаясь в направлении разгрузочной перфорированной решетки 6.

В зоне расположения лифтеров 12 измельчаемый материал поступает через отверстия 13 во внутреннюю полость лифтеров 12.

При вращении полого футерованного барабана 1 измельчаемый материал, попавший в лифтеры 12 во время их подъема, перемещается по ним в полость внутреннего усеченного полого конуса 10. Во внутреннем усеченном полом конусе 10 материал постепенно продвигается в направлении, обратном направлению продвижения измельчаемого материала в полом футерованном барабане 1. Частицы материала мельче размера отверстий 11 просыпаются через них в наружный усеченный полый конус 9 и транспортируются в направлении к разгрузочной перфорированной решетке 6. Подойдя к торцу наружного усеченного полого конуса 9, обращенному к разгрузочной перфорированной решетки 6, материал ссыпается в полый футерованный барабан 1 и продолжает движение в направлении разгрузочной перфорированной решетки 6. Через отверстия в разгрузочной решетке 6 материал направляется лопастями 4 на усеченный конус 5, а затем в разгрузочную полую цапфу 3.

Потоки аспирационного воздуха, проходящие через полости усеченных полых конусов 9 и 10, подхватывают мелкие частицы измельчаемого материала, пересыпающегося в них, выносят их из вышеуказанных полостей. Далее поток аспирационного воздуха с частицами удаляется через разгрузочную перфорированную решетку 6 и разгрузочную полую цапфу 3 из полого футерованного барабана 1.

Более крупные частицы измельчаемого материала, не подхваченные потоками аспирационного воздуха и не просыпавшиеся через отверстия 11 во внутреннем усеченном полом конусе 10, подойдя к торцу внутреннего усеченного полого конуса 10, обращенному к загрузочной полой цапфе 2, возвращаются в полый футерованный барабан 1 на домол.

Измельчаемый материал, который прошел зону расположения лифтеров и не был отобран ими, проходит через разгрузочную перфорированную решетку 6 и при помощи лопастей 4, усеченного конуса 5 и разгрузочной полой цапфы 3 выводится из полого футерованного барабана.

Если лифтеры 12 одним концом входят в полость внутреннего усеченного полого конуса 10 на величину не менее 0,25 диаметра внутреннего усеченного полого конуса 10 в сечении, в котором закреплен лифтер, то это позволяет устранить возврат части материала, попавшего в полость внутреннего усеченного полого конуса 10, обратно в лифтер 12, что повышает эффективность работы шаровой барабанной мельницы.

Если в полом футерованном барабане 1 между лифтером 12, крайним со стороны разгрузочной перфорированной решетки 6, и большим основание наружного усеченного полого конуса 9 установлено подпорное кольцо 14, жестко прикрепленное к внутренней поверхности полого футерованного барабана 1, при этом высота h подпорного кольца 14, не превышает высоты h1 сегмента загрузки полого футерованного барабана 1 мелющими телами 7 и измельчаемым материалом, то увеличивается время пребывания измельчаемого материала в полом футерованном барабане 1 и повышается вероятность его отбора лифтерами 12, что увеличивает объем материала, подвергающегося классификации.

С увеличением высоты h подпорного кольца 14 доля удерживаемого им измельчаемого материала в полом футерованном барабане 1 увеличивается. При превышении величины высоты h подпорного кольца 14 высоты h1 сегмента загрузки в мельнице будет происходить накапливание измельчаемого материала, что при превышении допустимого уровня снизит не только производительность мельницы, но и качество помола.

Готовый материал, транспортируемый по наружному усеченному полому конусу 9, ссыпается в пространство между подпорным кольцом 14 и разгрузочной перфорированной решеткой 6, соединяясь с потоком материала, движущегося в среде мелющих тел 7. Материал, прошедший зону расположения лифтеров 12, и не подвергшийся отбору, подходит к подпорному кольцу 14, пересыпается через него, и продолжает движение к разгрузочной перфорированной решетке 6.

Таким образом, изобретение позволяет осуществлять внутримельничную классификацию измельчаемого материала, сократить время пребывания готового продукта в мельнице за счет своевременного вывода частиц материала, удовлетворяющего требованиям к готовому продукту, и возвратить на домол крупные частицы измельчаемого материала. При этом снижается агрегация частиц материала. Все это повышает эффективность процесса помола, снижает удельный расход электроэнергии и увеличивает производительность трубной мельницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБНАЯ МЕЛЬНИЦА С ВНУТРИМЕЛЬНИЧНЫМ КЛАССИФИЦИРУЮЩИМ УСТРОЙСТВОМ | 2003 |

|

RU2246355C1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 2004 |

|

RU2279923C1 |

| ШАРОВАЯ МЕЛЬНИЦА С КЛАССИФИЦИРУЮЩЕЙ ПЕРЕГОРОДКОЙ | 2019 |

|

RU2719722C1 |

| ТРУБНАЯ МЕЛЬНИЦА С КЛАССИФИЦИРУЮЩЕЙ ПЕРЕГОРОДКОЙ | 2010 |

|

RU2436634C1 |

| ШАРОВАЯ БАРАБАННАЯ МЕЛЬНИЦА С КЛАССИФИЦИРУЮЩИМ РАЗГРУЗОЧНЫМ УСТРОЙСТВОМ | 2012 |

|

RU2498856C1 |

| ШАРОВАЯ МЕЛЬНИЦА ЗАМКНУТОГО ЦИКЛА | 2006 |

|

RU2320416C1 |

| ШАРОВАЯ МЕЛЬНИЦА С КЛАССИФИЦИРУЮЩЕЙ ПЕРЕГОРОДКОЙ | 2020 |

|

RU2736986C1 |

| Трубная шаровая мельница сухого помола | 2021 |

|

RU2763182C1 |

| ШАРОВАЯ МЕЛЬНИЦА | 1991 |

|

RU2023511C1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 2021 |

|

RU2775280C1 |

Изобретение предназначено для тонкого измельчения материалов. Шаровая барабанная мельница включает полый футерованный барабан, загрузочное и разгрузочное устройства, разгрузочную перфорированную решетку, установленную на выходе барабана и жестко прикрепленную к нему, трубу рецикла, которая состоит из внутреннего и наружного усеченных полых конусов, расположенных коаксиально между собой, каждый из которых открыт с обоих торцов, усеченные полые конусы большими основаниями направлены в противоположные стороны, причем внутренний усеченный полый конус выполнен перфорированным и своим большим основанием направлен в сторону загрузочного устройства, а устройство для подачи материала в трубу рецикла выполнено в виде лифтеров, расположенных по длине трубы рецикла. Изобретение позволяет повысить эффективность помола. 2 з.п. ф-лы, 1 ил.

| Автоматическое устройство для взвешивания и суммирования перевезенной массы в кузове автосамосвала | 1975 |

|

SU542914A1 |

| RU 22362998 C1, 20.09.2004 | |||

| ТРУБНАЯ МЕЛЬНИЦА С ВНУТРИМЕЛЬНИЧНЫМ КЛАССИФИЦИРУЮЩИМ УСТРОЙСТВОМ | 2003 |

|

RU2246355C1 |

| SU 15603016 A1, 30.04.1990 | |||

| Трубная мельница | 1982 |

|

SU1024101A1 |

| КОРПУС ЭЛЕКТРОННОГО ПРИБОРА | 2004 |

|

RU2288554C2 |

| DE 2848438 A1, 22.05.1980 | |||

| СРЕДСТВО ДЛЯ СНИЖЕНИЯ АЛКОГОЛЬНОЙ МОТИВАЦИИ ПРИ АЛКОГОЛЬНОЙ ЗАВИСИМОСТИ | 2014 |

|

RU2582966C2 |

| УСТРОЙСТВО для СЧИТЫВАНИЯ ИНФОРМАЦИИ С МЕТАЛЛИЧЕСКИХ ЖЕТОНОВ | 0 |

|

SU381084A1 |

| US 3601323 А, 24.08.1971. | |||

Авторы

Даты

2007-01-20—Публикация

2006-03-16—Подача