Область техники

Настоящее изобретение относится к технологии получения хлора и хлорсодержащих окислителей и может быть использована для обеззараживания воды хозяйственно-питьевого водоснабжения, бытовых и промышленных сточных вод.

Уровень техники

Наиболее распространенный метод обеззараживания питьевой воды - хлорирование жидким хлором. Процесс хлорирования технически прост, затраты на обеззараживание воды незначительны, надежность обеззараживания весьма высокая. Однако несмотря на положительные стороны обеззараживания воды жидким хлором, имеются и отрицательные, которые связаны с токсичностью хлора. Как правило, жидкий хлор получают электрохимическим способом в заводских условиях. При разложении поваренной соли электрическим током на аноде выделяется газообразный хлор, который отсасывается компрессорами, сжижается, и в жидком состоянии в цистернах или баллонах поставляется на станции обеззараживания питьевой воды.

Высокая токсичность получаемого жидкого хлора вызывает большие трудности при его транспортировке, хранении, розливе в мелкую тару и дозировании в процессе обеззараживания воды и представляет большую опасность для обслуживающего персонала и населения (В.И.Брежнев. Обеззараживание питьевой воды на городских водопроводах. М., Изд. лит. по строит. 1970).

Наиболее безопасными способами, являющимися эффективной заменой хлорирования воды жидким хлором, являются электрохимические способы получения хлора и хлорсодержащих окислителей непосредственно на месте их потребления.

Одним из таких способов является электрохимическое получение гипохлорита натрия из раствора поваренной соли методом бездиафрагменного электролиза. Известно большое количество установок для реализации этого метода.

Установки на базе бездиафрагменного метода электролиза просты в изготовлении, организации и управлении технологическим процессом, безопасны в работе. Однако при прямом электролизе водных растворов NaCl без разделения электродных продуктов невозможно добиться высокого коэффициента использования соли и одновременного снижения энергозатрат. Поэтому эти установки имеют достаточно низкие технико-экономические показатели. Как правило, они имеют большие габариты, высокий расход электроэнергии 7-9 кВт ч на кг активного хлора (а.х.) и низкую степень использования соли 12-16% (В.И.Брежнев. Обеззараживание воды на городских водопроводах. М., Изд. лит. по строит. 1970).

В настоящее время известны три основных наиболее экономичных способа промышленного электрохимического производства хлора: электролиз с ртутным катодом, электролиз с твердым катодом и проточной диафрагмой и электролиз с ионообменными мембранами.

Из-за высокой токсичности ртути во всем мире отказываются от ртутного метода и переходят на два более безопасных из трех перечисленных выше способов.

За рубежом наиболее быстрыми темпами развивается мембранный способ главным образом из-за того, что одновременно с хлором он позволяет получить очень чистую каустическую соду, не уступающую по своему качеству ртутному способу, а хлор в отличие от продукта, получаемого по диафрагменному и ртутному методу, не содержит примеси водорода, что позволяет повысить степень его сжижения. Основным недостатком мембранного метода является высокая стоимость мембран и очень жесткие требования, предъявляемые к чистоте раствора NaCl, подаваемого на электролиз, которые вызывают необходимость ионообменной очистки растворов от примесей.

Мембранные электролизеры сложны в эксплуатации и требуют повышенного внимания на всех стадиях процесса, а также специальных перфторированных мембран, стойких в условиях хлорного электролиза. Отечественной промышленностью необходимые для мембранного электролиза мембраны не выпускаются. Поэтому этот способ не получил распространения в нашей стране (А.Ф.Мозанко, Г.М.Каморьян, О.П.Ромашин. Промышленный мембранный электролиз. М.: Химия, 1989 г.).

Производство хлора в нашей стране, в основном, основано на способе с твердым катодом и проточной асбестовой диафрагмой. Современные промышленные электролизеры оснащены малоизнашиваемыми титановыми анодами с оксидно-рутениевым покрытием (ОРТА) и сетчатыми железными катодами с нанесенными на них, так называемой, намывной асбестовой диафрагмой. Для улучшения технико-экономических показателей процесса асбестовые диафрагмы в последнее время дополнительно пропитывают полимерным составом.

Диафрагма препятствует взаимодействию электродных продуктов между собой, а перетекаемый анолит из анодного пространства в катодное под действием гидростатического давления столба анолита, уровень которого на 100-400 мм выше уровня католита, предотвращает электрохимический перенос образующихся в катодной камере ОН--ионов, чем обеспечивается высокий выход по току целевых продуктов - хлора и каустической соды. Выход по току этих продуктов на современных отечественных электролизных установках составляет порядка 96%. Затраты электроэнергии постоянного тока при плотности тока около 1,5 кА/м2, температуре электролиза 85-90°С и степени превращения соли 45-50% равняются 2,72 кВтч/кг Cl2 (Якименко Л.М. Производство водорода, кислорода, хлора и щелочей. М.: Химия - 1981 - С. 177-185 «Способ с твердым катодом и фильтрующей диафрагмой»).

По своей технической сущности и достигаемому результату этот способ является наиболее близким к заявляемому и выбран нами в качестве прототипа.

Основным недостатком и слабым местом способа получения хлора электролизом с асбестовыми проточными диафрагмами является диафрагма. Свойства асбестовой диафрагмы и показатели ее работы постоянно изменяются в процессе эксплуатации, остановки приводят к необратимым изменениям ее свойств и ухудшаются показатели процесса. Асбестовые диафрагмы очень чувствительны к солям жесткости в питающем солевом растворе. В результате их отложений в диафрагме снижается ее протекаемость, уменьшается выход по току хлора и каустической соды, увеличивается напряжение, и соответственно повышаются энергозатраты. Продление срока службы забившейся солями жесткости диафрагмы путем ее промывки не дает значительного эффекта и требуется ее замена на новую. Изготовление диафрагмы или ее замена представляет собой достаточно сложный технологический процесс, состоящий из приготовления асбестовой пульпы наносимой в виде намывного слоя на катодную сетку, с последующей обработкой полимерным составом, сушкой и термообработкой. Кроме того, асбест обладает концерагенными свойствами, что ограничивает области его применения.

Лучшим техническим решением для реализации способа получения активного хлора является серийно выпускаемые отечественной промышленностью установки «Аквахлор» для дезинфекции воды производительностью 100-500 г а.х./ч (ТУ 3614-702-05834388-02). Установка «Аквахлор» является эффективной и безопасной для человека и окружающей среды. Установка содержит электрохимический реактор выполненный в виде блока гидравлически параллельно соединенных диафрагменных проточных электролитических модульных элементов (элементов ПЭМ), устройство для подачи солевого раствора под давлением до 2 кгс/см2 в электрохимический реактор, источник тока и блок контроля и автоматического управления, анодные и катодные электродные камеры реактора имеют общие циркуляционные контуры. Анодный циркуляционный контур снабжен регулятором давления, устройством отбора газообразных продуктов и эжекторный смеситель.

Принцип работы установки основан на диафрагменном проточном электролизе с получением газообразных анодных продуктов окисления раствора хлорида натрия и последующего их улавливания водой с получением раствора оксидантов (в основном хлора с примесями диоксида хлора и озона).

Особенностью работы электрохимического реактора является то, что анодная и катодная камеры в элементах ПЭМ, имеющих цилиндрическую форму, разделены керамической трубчатой диафрагмой, а давление в анодной камере выше, чем в катодной на 0,5-0,8 кгс/см2, что обеспечивает непрерывный переток электролита, препятствующий проникновению гидроксид ионов из катодной камеры в анодную, и тем самым увеличивает выход по току хлор-газа и степень использования соли. Напряжение на единичном элементе ПЭМ в процессе работы находится в пределах 2,8-4,5 В при силе тока от 20 до 35 А и минерализации солевого раствора от 200 до 250-300 г/л. Реальный расход соли не превышает 2 кг NaCl на 1 кг а.х. Удельные энергозатраты составляют при этом 2,3-3,5 кВтч/кг а.х. Установки «Аквахлор» экономичны и потребляют электроэнергию и поваренную соль в количестве, близком к теоретическому, т.е. намного меньше, чем любые известные в мире системы для электрохимического получения хлора.

Безопасность установок «Аквахлор» обеспечивается тем, что они вырабатывают хлор именно в том количестве, которое требуется в данный момент времени для обработки воды, и могут мгновенно отключиться и так же мгновенно включиться.

Эта установка с описанными выше элементами ПЭМ принята нами в качестве прототипа (Пат. 2176989, Электрохимическая модульная ячейка для обработки водных растворов, установка для получения продуктов анодного окисления растворов хлоридов щелочных и щелочноземельных металлов. / Бахир В.М., Задорожний Ю.Г.).

Недостатком установок «Аквахлор» является избыточное давление в анодном циркуляционном контуре, которое требует специальных устройств регулирования давления, дозирования подачи исходного солевого раствора в реактор и отбора образующихся агрессивных и токсичных газообразных продуктов электролиза. Создание установки большой производительности на базе элементов ПЭМ, достигаемая производительность которых составляет около 30 г а.х./ч, для мощных водоподготовительных центров проблематично. Так, в электрохимическом реакторе серийной установки «Аквахлор-500» производительностью 500 г/ч а.х. содержится 16 модульных элементов ПЭМ. Для объединения их общим анодным и катодным циркуляционными контурами требуется сложная электрическая и гидравлическая обвязка, имеющая большое количество ответственных стыковых соединений, обеспечивающих надежный контакт и герметичность коммуникаций, находящихся под давлением.

Предлагаемый способ и установка для получения обеззараживающих реагентов - хлора и хлорсодержащих окислителей - позволяет исключить указанные недостатки, за счет конструкции электрохимического реактора, путем использования диафрагм из эластичного пористого поливинилхлорида, осуществлять комбинированное улавливание хлора водой и католитом, получать щелочно-карбонатный раствор для подготовки исходного раствора хлорида щелочного металла к электролизу, осуществлять регенерацию используемой диафрагмы кислотой без отключения токовой нагрузки, а также исключить избыточное давление в анодном циркуляционном контуре установки, увеличить производительность и обеспечить регулировку производительности по активному хлору в широких пределах без ухудшения технико-экономических показателей, простоту изготовления, ремонта, обслуживания и безопасность в работе.

Сущность изобретения

Технический результат достигается тем, что в предлагаемом способе электролиз насыщенного водного раствора хлорида щелочного металла, в частности хлорида натрия, проводят с использованием диафрагмы из пористого армированного поливинилхлорида, что позволяет работать как на очищенном, так и на не очищенном от солей жесткости насыщенном водном растворе хлорида щелочного металла, а образующийся хлор выводят из процесса эжектированием с использованием в качестве рабочей жидкости потока воды и/или раствора щелочного католита с получением «хлорной» воды и/или раствора гипохлорита. При этом газоотделитель анодного циркуляционного контура находится под разрежением за счет работы эжекторных смесителей и исключает выход газообразного хлора за пределы коммуникаций электрохимического реактора, чем обеспечивается безопасность способа. Кроме того, комбинированный режим получения обеззараживающего реагента в виде «хлорной» воды и гипохлорита позволяет сочетать преимущества более высокого обеззараживающего эффекта от использования растворенного в воде хлора и накопления резервного запаса а.х. в виде гипохлорита, хранение которого, в отличие от «хлорной» воды, более безопасно и просто осуществляется и который может быть использован в случае необходимости непредвиденного увеличения дозы хлорирования обеззараживаемой воды или для других нужд. Это также дает дополнительную возможность варьирования расхода обеззараживающего реагента без изменения производительности электрохимического реактора, т.е. без изменения режима электролиза.

Производительность электрохимического реактора легко регулируется, для этого изменяют токовую нагрузку на электролизере и расход насыщенного водного раствора хлорида щелочного металла, подаваемого на электролиз в анодный циркуляционный контур, при этом автоматически изменяется уровень электролита в анодном газоотделителе и устанавливается оптимальное соотношение между плотностью тока и протекаемостью на диафрагме, соответствующее степени превращения соли 50%.

Протекаемость электролита через диафрагму обеспечивается незначительным гидростатическим давлением, создаваемым разностью уровней электролитов в катодном и анодном циркуляционном контурах. Так, превышение уровня анолита над католитом при плотности тока 1,5 кА/м2 составляет не более 12 см в оптимальном режиме работы электролизера. Это позволяет технически просто осуществлять подачу насыщенного водного раствора хлорида щелочного металла, регулировку разности уровней анолита и католита и отбор газообразных и жидких продуктов электролиза.

Технический результат достигается тем, что диафрагма из армированного пористого поливинилхлорида допускает многократную ее регенерацию кислотой с восстановлением ее начальных свойств, в частности, ее протекаемости. Уменьшение протекаемости частично забившейся солями жесткости диафрагмы автоматически компенсируется увеличением уровня анолита при постоянной подаче насыщенного водного раствора хлорида щелочного металла и неизменных показателях процесса.

Технический результат достигается тем, что регенерацию диафрагмы осуществляют как при отключении токовой нагрузки на электролизере путем заполнения его раствором 5-10% HCl и последующей промывки водой, так и без отключения токовой нагрузки путем подкисления соляной кислотой насыщенного водного раствора хлорида щелочного металла. Вместо насыщенного водного раствора хлорида щелочного металла можно подавать раствор 10-20% HCl в течение 30 минут, после чего протекаемость диафрагмы восстанавливается до начальной величины, и процесс продолжают в обычном режиме. В последнем случае уменьшают напряжение на электролизере до величины, обеспечивающей сохранение величины тока.

Технико-экономические показатели заявляемого способа при температуре электролиза 30-50°С и одинаковых других параметрах электролиза (плотность тока, степень превращения соли, концентрация водного раствора хлорида щелочного металла) сопоставимы с технико-экономическими показателями способа прототипа, осуществляемого при температуре 85-90°С.

Технический результат достигается тем, что для реализации способа используется установка с электролизером, представляющим собой комплект чередующихся однотипных плоских элементов, состоящих из титановых анодов, покрытых с одной стороны оксидом рутения (ОРТА), железных или титановых катодов, разделенных между собой диафрагмой из армированного пористого поливинилхлорида, межэлектродных электроизоляционных рамок и сплошных перегородок, выполненных из электроизоляционного материала, собираемых и стягиваемых между собой через герметизирующие прокладки по принципу фильтр-пресса. Использование в качестве материала катода углеродистой стали вместо дорогостоящего титана, которая при отрицательной поляризации остается коррозионно устойчивой в данных условиях, позволяет при прочих равных условиях поддерживать напряжение на электролизере на 0,4 В ниже, чем при титановом, что на 10% снижает энергозатраты.

Особенностью электролизера является то, что электроды имеют перфорацию (20-30%) и чередуются в пакете попарно, за исключением крайних, с возможностью монополярного, биполярного или смешанного подключения. В монополярном исполнении попарно чередуются анод и катод. При этом каждая пара одноименных электродов разделена между собой межэлектродной электроизоляционной рамкой таким образом, что у них образуется общее заэлектродное пространство. В биполярном исполнении попарно чередуются в пакете электрически соединенные анод и катод, а между собой анод и катод в каждой паре разделены двумя межэлектродными электроизоляционными рамками с установкой между этими рамками сплошной диэлектрической перегородки так, что у каждого электрода образуется свое заэлектродное пространство. Причем в этом случае межэлектродные электроизоляционные рамки могут иметь в 2 раза меньшую толщину, чем для монополярного соединения электродов. Между собой катодные и анодные электроды разных пар электродов разделены диафрагмой из армированного пористого поливинилхлорида, которая вплотную прижата к катоду и отделена от анода, обращенного к ней активной стороной из оксида рутения, рамкой толщиной 1-4 мм с образованием анодной камеры.

Элементы, образующие электродные и заэлектродные камеры, и электроды в верхней и нижней своих частях имеют специальные отверстия или окна, которые при их сборке в пакет образуют проходящие через весь аппарат сквозные каналы, выполняющие функции анодного и катодного внутренних коллекторов и служат для параллельного гидравлического объединения элементарных электрохимических ячеек. Для этого рамки катодных и анодных заэлектродных камер с помощью специальных отверстий гидравлически соединены с соответствующими внутренними анодными и катодными коллекторами.

Анодные и катодные коллекторы расположены так, что обеспечивается равномерная циркуляция рабочих сред в ячейках, а верхние коллекторы имеют большее поперечное сечение для уменьшения гидравлического сопротивления аппарата и выравнивания скоростного гидродинамического режима циркуляции электролитов без газа в нижних коллекторах и газонаполненных - в верхних. Центровка элементов в пакете обеспечивается центрирующими трубками, выполненными из диэлектрика и проходящими через специальные отверстия, расположенные по периметру каждого элемента пакета, а герметичность ячеек и коллекторов осуществляется за счет использования эластичных прокладок, установленных между элементами, и стяжки пакета шпильками, пропущенными через центрирующие трубы. В местах прохождения каналов коллекторов через электроды, последние электрически изолированы от полости каналов электроизоляционными прокладками, для чего сечения отверстий или окон в электродах, служащих для образования каналов, имеют большие размеры, чем размеры аналогичных отверстий или окон смежных элементов.

На торцевых концах аппарата нижние и верхние анодные и катодные коллекторы объединены соответствующими общими коллекторами в единые циркуляционные контуры анолита и католита, которые в своих верхних частях имеют газоотделители. Наличие таких циркуляционных контуров и перфорированных электродов обеспечивает циркуляцию электролитов по внутреннему циркуляционному контуру (внутри ячеек) и внешнему за счет разности плотностей газонаполненного электролита, выходящего из ячеек и освобожденного от газа в газоотделителе. Это позволяет осуществлять процесс электролиза при высоких плотностях тока с небольшими межэлектродными расстояниями и не ограничивает увеличение электрохимических ячеек по высоте из-за возможности значительного роста газонаполнения электролитов и соответственно увеличения их сопротивления, так как обеспечивается интенсивный отвод газонаполненного электролита с пути прохождения тока в заэлектродное пространство. Диафрагма из армированного пористого поливинилхлорида является экологически безопасным и удобным материалом, как в конструкционном, так и эксплуатационном плане. Размеры выпускаемых отечественной промышленностью таких диафрагм составляют 300×1600 мм, кроме того, этот материал является эластичным, легко поддается резке, термосварке и склейке. Для прочности диафрагмы армированы с двух сторон стеклянной сеткой. Химическая стойкость в условиях хлорного электролиза очень высокая. Конструкция ячеек, предусматривающаяся жесткую фиксацию диафрагмы и исключающая ее биение в процессе работы за счет плотного прижатия к катоду, дополнительно гарантирует целостность диафрагмы и обеспечивает фиксированный межэлектродный зазор и сечение анодных камер даже при больших размерах. Все это позволяет на их основе создавать высокопроизводительные единичные электрохимические ячейки, из которых компоновать по принципу фильтр-пресса, описанному выше, компактные электролизные установки различной производительности. При сопоставимых габаритных размерах с электрохимическим реактором установки «Аквахлор-500» электрохимический реактор фильтр-прессного типа с указанными диафрагмами имеет в восемь раз большую производительность по а.х. При этом за счет того, что гидравлическое объединение элементарных электрохимических ячеек осуществляется путем неразъемных элементов, составляющих единое целое с элементами, образующими корпус ячеек и электролизера, значительно упрощается гидравлическая обвязка электрохимического реактора, его монтаж, повышается надежность и безопасность в эксплуатации.

Устройство вывода газообразных продуктов выполнено в виде двух газоотделителей, присоединенных к циркуляционным контурам электрохимического реактора, и представляет собой расширители, имеющие сечение и высоту, обеспечивающие эффективное отделение газа от жидкости и снабженные необходимыми патрубками. При этом протекаемость диафрагм обеспечивается уровнем раствора в газоотделителе анодного циркуляционного контура на 12-40 см выше уровня катодного. Устройство слива католита, выполненное в виде регулируемой по высоте переливной трубы, присоединенной в нижней части катодного циркуляционного контура, позволяет дополнительно регулировать протекаемость диафрагмы из армированного пористого поливинилхлорида.

Безопасность эксплуатации электролизера обеспечивается тем, что газоотделители работают под небольшим разрежением, которое исключает выход газообразных продуктов за пределы электрохимического реактора. Разрежение в газоотделителе хлора обеспечивается работой эжекторных смесителей хлора при улавливании его водой и щелочным католитом. Разрежение в газоотделителе водорода создается и регулируется за счет подсоса воздуха, например при помощи вытяжного вентилятора, в количестве, обеспечивающем концентрацию Н2<0,4% об.

Технический результат достигается тем, что установка позволяет работать в комбинированном режиме, т.е. получение обеззараживающих реагентов может осуществляться как при улавливании газообразного хлора водой, так и гидроксидом натрия с получением раствора гипохлорита натрия с pH>8, который используется как резервный запас для дополнительного хлорирования. В этом случае сочетаются преимущества более высокого обеззараживающего эффекта от использования растворенного в воде хлора и накопление резервного запаса а.х. в виде гипохлорита натрия, хранение которого, в отличие от «хлорной» воды, более безопасно и просто осуществляется и который может быть использован в случае необходимости непредвиденного увеличения дозы хлорирования воды или для других нужд. Это также дает дополнительную возможность варьирования расхода обеззараживающего реагента без изменения производительности электрохимического реактора, т.е. без изменения режима электролиза.

Технический результат достигается тем, что установка содержит узел подготовки насыщенного водного раствора хлорида щелочного металла, содержащий емкость для растворения соли и устройство щелочно-карбонатной очистки насыщенного водного раствора хлорида щелочного металла от солей жесткости. Причем для этих целей используется часть щелочного католита, который подвергают карбонизации в специальном устройстве, что позволяет исключить использование специальных реагентов, в частности соды. Для этого католит подвергают карбонизации, например, путем продувки через него атмосферного воздуха. Количество щелочно-карбонатного раствора, добавляемого в насыщенный водный раствор хлорида щелочного металла для умягчения, и степень карбонизации католита определяются содержанием ионов Са и Mg в насыщенном водном растворе хлорида щелочного металла. Использование умягченного насыщенного водного раствора хлорида щелочного металла при осуществлении электролиза позволяет исключить или существенно уменьшить расход HCl для регенерации диафрагмы, т.к. при этом отложение солей жесткости в диафрагме не происходит и протекаемость ее остается постоянной.

Разработанная установка является альтернативным и безопасным в эксплуатации источником газообразного хлора или гипохлорита натрия на месте потребления. Установка обеспечена автоматическими системами контроля режима ее работы, которые мгновенно отключают установку и прекращают тем самым образование хлора.

Перечень чертежей

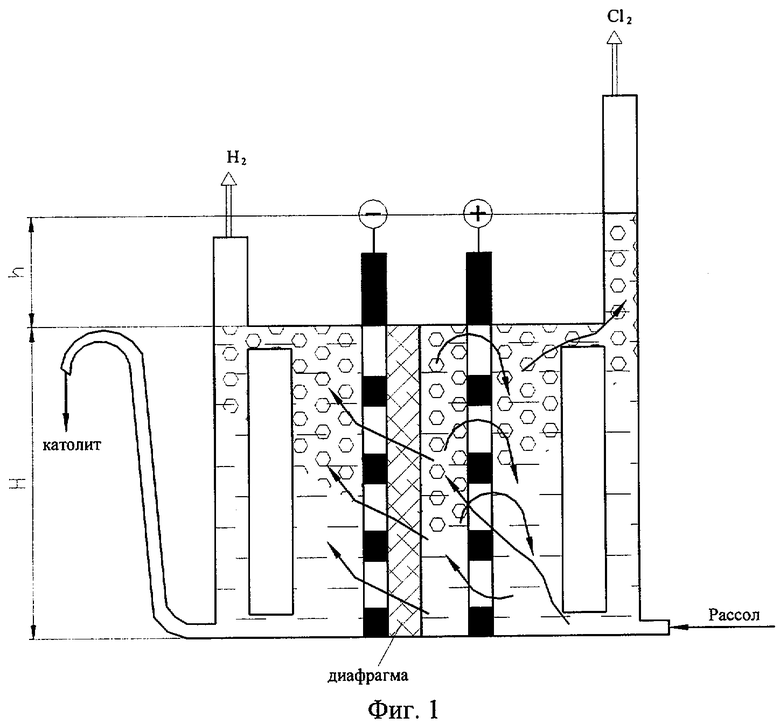

Фиг.1. Схема лабораторного электролизера.

Фиг.2. Зависимость изменения высоты столба анолита, обеспечивающая необходимую протекаемость диафрагмы, от времени электролиза и эффективность регенерации. 1-I=8А, Qp=2,2 мл/м; 1' - то же после регенерации диафрагмы; 2-I=12A, Qp=3 мл/м; 2' - то же после регенерации диафрагмы.

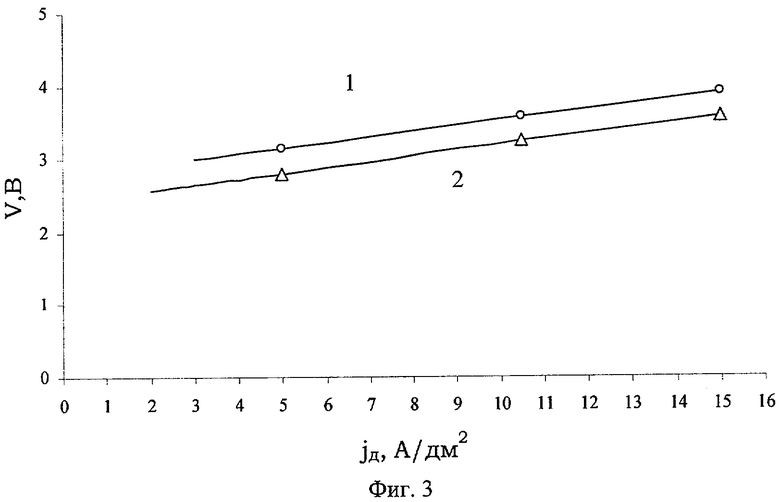

Фиг.3. Зависимость изменения напряжения на электролизере от плотности тока с титановым и железным катодом. 1 - титановый катод. 2 - железный катод.

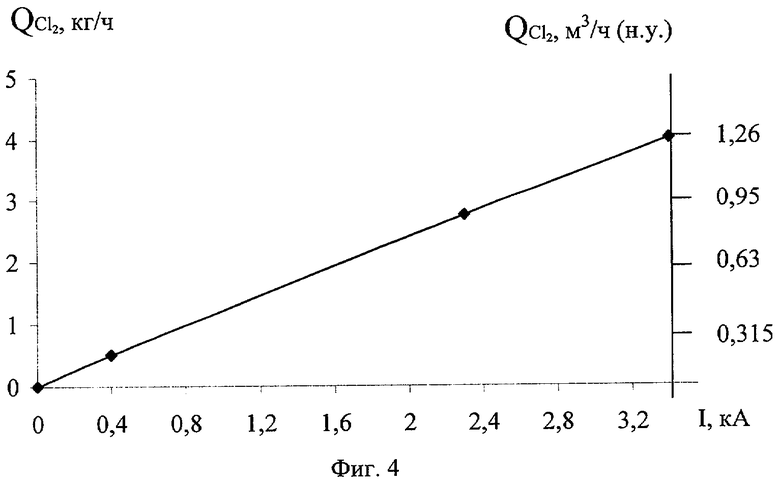

Фиг.4. Массовая и объемная производительность электролизера по Cl2 в зависимости от токовой нагрузки на нем (площадь диафрагм Sд=0,24 м2; концентрация солевого раствора СNaCl=300 г/л; выход по току хлора  коэффициент превращения соли ξ=50 %).

коэффициент превращения соли ξ=50 %).

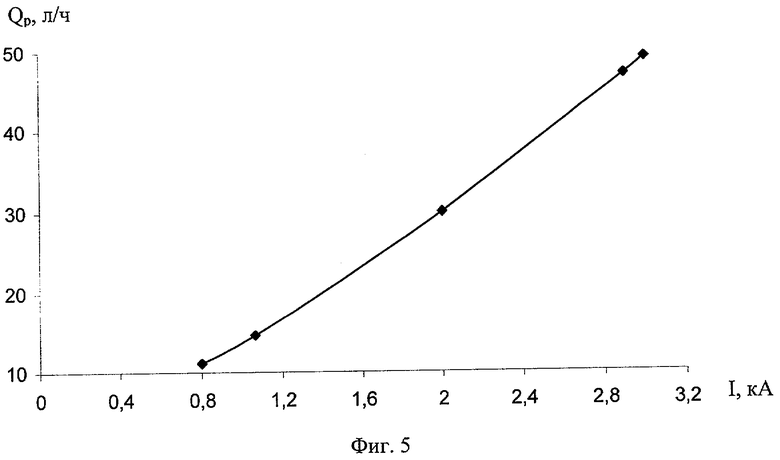

Фиг.5. Зависимость объемной подачи рассола на электролиз от величины токовой нагрузки на нем (Sд=2,24 м2;  CNaCl=300 г/л; ξ=50%).

CNaCl=300 г/л; ξ=50%).

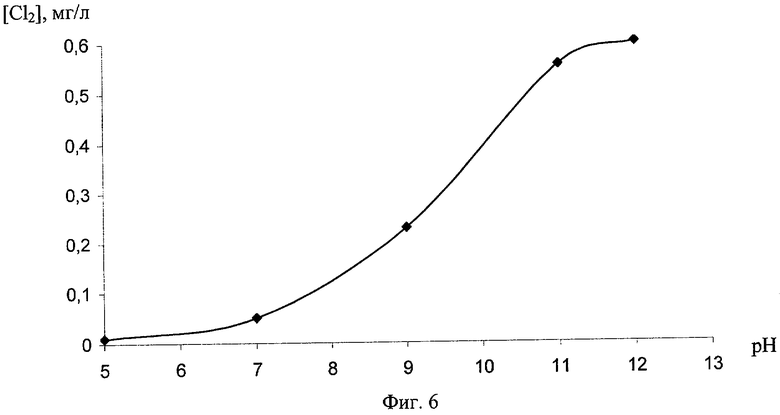

Фиг.6. Влияние рН на эффективность обеззараживания воды хлором.

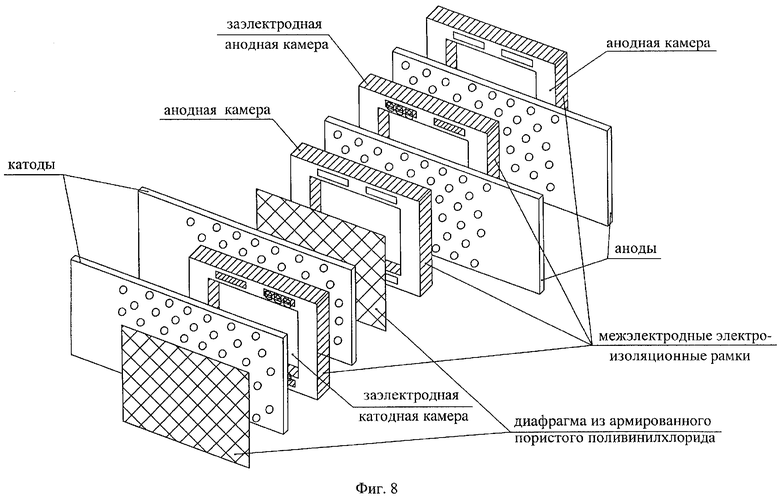

Фиг.7. Аппаратурно-технологическая схема установки.

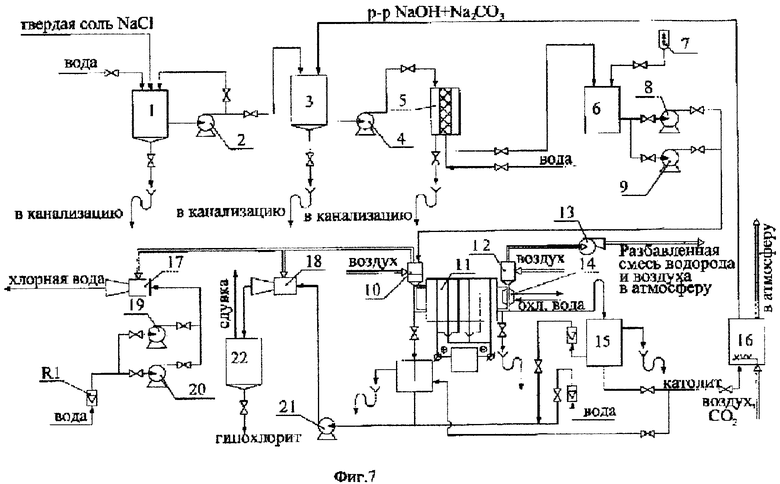

Фиг.8. Эскиз элементов монополярного электролизера.

В дальнейшем предлагаемое изобретение поясняется конкретными примерами его выполнения.

Пример 1. Лабораторный электролизер, предназначенный для проверки способа получения хлорсодержащих окислителей, снабжен анодом ОРТА и титановым или стальным катодом. Плоские электроды имели степень перфорации 20 %. Площади электродов и диафрагмы из поливинилхлорида были одинаковы и составляли 80 см2 при высоте 10 см. Расстояние между анодом и диафрагмой изменялось от 1 мм до 4 мм. Ширина заэлектродных камер была 2 мм. Для уменьшения газонаполнения электролитов использовали одновременно две схемы циркуляции растворов в электролизере - по внутреннему и внешнему контуру. В первом случае электролит, наполненный газом, из межэлектродного пространства через перфорированный электрод уходит в заэлектродное пространство и вновь возвращается в межэлектродное пространство за счет разности плотностей растворов в зависимости от газонаполнения. Во втором случае, газонаполненный электролит выходит из электролитической ячейки, освобождается в газоотделителе от газов и вновь по внешнему контуру в нее возвращается. Схема лабораторного электролизера изображена на фиг.1. Протекаемость электролита через диафрагму обеспечивалась уровнем анолита h в газоотделительной напорной трубе внешнего циркуляционного контура анолита и уровнем католита в катодном пространстве, который можно регулировать высотой сливной трубы католита H. Протекаемость в лабораторном электролизере составила 2,3-4,5 мл/дм2·мин (14 л/м2·ч-2,2 л/м2·ч). Использовался питающий раствор NaCl после очистки от примесей Са2+ и Mg2+ щелочно-карбонатным методом и нейтрализации его соляной кислотой до рН 7±4. Одновременно проверялась работа электролизера на неочищенном рассоле, содержащем 500 мг/л Са2+ и 20 мг/л Mg2+. В таблице 1 приведены условия работы электролизера с диафрагмой из поливинилхлорида при изменяющейся плотности тока.

Лабораторные исследования показали, что электролизер может работать как на очищенном растворе, так и на неочищенном от Са2+ и Mg2+ растворе. Показатели процесса не ухудшались. При использовании неочищенного солевого раствора лишь увеличивался уровень анолита c h=13 см до h=37 см. Подача вместо питающего раствора 15% соляной кислоты в течение 30 минут полностью восстанавливает свойства диафрагмы. Регенерацию диафрагмы от солей жесткости осуществляли как при отключении нагрузки, так и без отключения питания электролизера.

Эффективность кислотной регенерации диафрагмы иллюстрирует фиг.2, на которой приведена зависимость изменения высоты уровня анолита для поддержания протекаемости диафрагмы на одном уровне в процессе работы электролизера на неочищенном от Са и Mg солевом растворе. Показатели процесса при этом остаются неизменными.

Определяющее влияние на напряжение электролизера оказывает плотность тока. Причем на электролизере с железным катодом напряжение примерно на 0,4 В ниже, чем с титановым при прочих равных условиях проведения электролиза. Зависимость напряжения при плотности тока приведена на фиг.3.

На основании лабораторных исследований были получены рекомендации по технологическим параметрам электролизера (табл.2).

Приведенные технологические параметры соответствуют режиму работы установки, рассчитанному на производительность 4 кг/ч по активному хлору. Изменение производительности установки по активному хлору достигается регулированием величины токовой нагрузки (плотности тока) на электролизере и изменением интенсивности подачи питающего раствора. Зависимость производительности установки по активному хлору от токовой нагрузки приведена на фиг.4.

Для обеспечения работы электролизера в оптимальном режиме должно соблюдаться соответствие между плотностью тока и протекаемостью на диафрагме. Соотношение плотности тока и протекаемости диафрагмы характеризует зависимость на фиг.5.

Пример 2. Получение обеззараживающих реагентов осуществляется комбинированным способом путем улавливания хлора водой и щелочным католитом. Улавливание хлора водой целесообразно осуществлять эжекторным смесителем с получением «хлорной воды» концентрацией 1-2 г а.х./л. Более высокий эффект обеззараживания воды этим реагентом демонстрирует фиг.6.

Процесс улавливания хлора щелочным раствором осуществляется также в эжекторном смесителе с образованием гипохлорита натрия по уравнению:

Cl2+9NaOH→NaClO+NaCl+Н2O

Во избежание превращения гипохлорита в хлорат NaClO3 температура процесса поддерживается на уровне 20-25°С, расход хлора был таким, что получаемый раствор гипохлорита имел щелочную реакцию, pH которого не был меньше 8-9, а концентрация гипохлорита натрия не превышала 10-20 г/л, для чего щелочной католит разбавлялся водой в необходимом количестве. Это позволяет повысить устойчивость гипохлоритных растворов в течение 10-15 суток без значительного снижения концентрации а.х. в них.

Пример 3. В случае использования очищенного от солей жесткости солевого раствора очистку проводят щелочно-карбонатным методом по реакциям:

СО3 2-+Са2+=СаСО3↓

2OН-+Mg2+=Mg(OH)2↓

В 1 л солевого раствора NaCl концентрацией 300 г/л, содержащем 0,02 г/л Mg2+ и 0,5 г/л Са2+,добавляли щелочно-карбонатный раствор, полученный карбонизацией католита и содержащий: 12 г/л NaOH и 117 г/л Na2CO3. Остаточная концентрация Са в растворе после 10 ч отстоя и фильтрации составила 5 мг/л Са, а Mg не был обнаружен тригонометрическим методом анализа.

Пример 4 (пример реализации способа). Для реализации способа получения хлорсо-держащих окислителей разработана аппаратурно-технологическая схема установки (фиг.7). На начальной стадии процесса готовят суточный запас насыщенного раствора поваренной соли. Для этого в емкости (1) при помощи насоса (2) методом гидроразмыва растворяют необходимое количество соли водой. После растворения соли аналитически определяется содержание Са2+ и Mg2+ в растворе и раствор тем же насосом (2) перекачивается в отстойник (3). Предварительно, исходя из содержания Са2+ и Mg2+ в растворе, в отстойник (3) дозируется необходимое количество реагентов осадителей - щелочно-карбонатного раствора, полученного из католита. Реагенты-осадители перемешиваются с неочищенным раствором во время перекачки. Нерастворимые примеси из емкости (1) смываются водой в канализацию. Из отстойника (3) осветленный раствор с помощью насоса (4) перекачивается через фильтр тонкой очистки (5) в емкость очищенного раствора (6). Туда же дозируется при необходимости из дозатора кислоты (7) необходимое ее количество для нейтрализации излишней щелочности раствора. Щелочность раствора не должна быть больше, чем pH, равное 11. Очищенный раствор концентрацией около 300 г/л NaCI, содержащий не более 5 мг/л Са2+ и следовые количества Mg2+ с pH=7÷11, насосом дозатором 8 или 9 с постоянным расходом, зависящим от токовой нагрузки на электролизере, подается в газоотделитель хлора (10). Газоотделитель хлора с помощью внешнего коллектора гидравлически соединен с анодным пространством электролизера и образует внешний циркуляционный контур анолита. Уровень электролита в циркуляционном контуре анолита выше, чем в циркуляционном контуре католита.

Под действием электрического тока на аноде образуется газообразный хлор, а обедненный по хлорид-иону анолит под действием гидростатического давления из-за разности уровней католита и анолита перетекает в катодную камеру, где образуется водород и раствор NaOH.

Водород из газоотделителя водорода (12) с помощью вентилятора (13) отсасывается и выбрасывается в атмосферу.

Для исключения создания взрывоопасной концентрации водорода с воздухом в газоотделителе (12) организован подсос воздуха в количестве, обеспечивающем концентрацию водорода не более 0,4% объема. С помощью коллектора газоотделитель гидравлически связан с катодным пространством электролизера, образуя тем самым внешний циркуляционный контур католита. Для обеспечения оптимального температурного режима электролизера циркуляционный контур католита снабжен теплообменником (14). Щелочной раствор из циркуляционного контура католита с помощью переливной трубы сливается в накопительную емкость католита (15) и используется по назначению, в частности для очистки солевого раствора от солей жесткости после карбонизации в устройстве (16) и для получения гипохлорита натрия.

Газообразный хлор с помощью эжекторных смесителей (17) и (18) отсасывается из газоотделителя хлора (10). В эжекторном смесителе часть хлора абсорбируется водой с образованием хлорной воды, которая подается в полном объеме на обеззараживание. Концентрация активного хлора в воде регулируется производительностью насоса (19 или 20). Другая часть хлора в эжекторном смесителе (18) взаимодействует со щелочным раствором с образованием гипохлорита натрия. Производительность по раствору гипохлорита натрия, концентрация активного хлора в нем и остаточная щелочность в получаемом растворе регулируются производительностью насоса (21) и соотношением потоков воды и католита на входе насоса (21). Из эжектора (18) раствор гипохлорита натрия поступает в накопительную емкость гипохлорита натрия (22).

Пример 5. Основным узлом разработанной установки для получения хлорсодержащих окислителей является проточный диафрагменный электролизер фильтр-прессного типа с перфорированными электродами. Эскиз элементов электролизера монополярного исполнения изображен на фиг 8.

Электролизер представляет собой комплект чередующихся монополярных электродов, собираемых и стягиваемых с помощью общей стяжки, межэлектродных рамок и герметизирующих прокладок по принципу фильтр-пресса. Особенностью электролизера является то, что электроды перфорированные, а катоды и аноды чередуются в пакете попарно. Каждая пара катодов и анодов разделена между собой электроизоляционной дистанцирующей рамкой таким образом, что у каждой пары анодов и катодов образуется общее заэлектродное пространство, соединенное с общим коллектором циркуляционного контура, соответственно анолита или католита. Это позволяет осуществлять процесс с циркуляцией электролита по внутреннему и внешнему контуру и уменьшает газонаполнение.

Между собой катодные и анодные пары электродов разделены диафрагмой из поливинилхлорида, которая расположена вплотную с катодными электродами. Рамки, образующие заэлектродные и электродные камеры и электроды, в верхней и нижней части имеют специальные отверстия, в собранном виде которые образуют внутренние анодные и катодные коллекторы. Анодные и катодные рамки заэлектродных камер вверху и внизу гидравлически соединены с соответствующими внутренними коллекторами. Нижний и верхний внутренние коллекторы на концах электролизера объединены внешним анодным и катодным коллектором в соответствующие единые контуры, которые в верхней части имеют газоотделители и образуют внешние циркуляционные контуры анолита и католита.

В нижней части католитного циркуляционного контура имеется регулируемое по высоте сливное устройство католита.

В верхней части газоотделителя анодного тракта имеется устройство для подачи питающего рассола в электролизер.

Промышленная применимость

Предлагаемый способ и установка для его осуществления позволяют полностью исключить поставку сжиженного хлора на станции обеззараживания питьевой воды и заменить его газообразным хлором, получаемым на удобных в эксплуатации диафрагменных электролизерах, поставляя их в места непосредственного использования. Разработанная электролизная установка на основе диафрагменного электролизера с диафрагмами из поливинилхлорида обеспечивает непрерывное производство обеззараживающих реагентов в виде газообразного хлора, "хлорной воды" и/или в виде гипохлорита натрия.

Установка может работать в комбинированном режиме, сочетая преимущества более высокого обеззараживающего эффекта от использования растворенного в воде хлора и накопление резервного запаса активного хлора в виде гипохлорита натрия на случай необходимости непредвиденного увеличения расхода дозы обеззараживающего реагента, например в случае паводка или иных форс-мажорных обстоятельств. Разработанная установка является альтернативным и безопасным в эксплуатации источником хлорсодержащих окислителей на местах потребления. Безопасность эксплуатации установки и отсутствие риска отравления обслуживающего персонала и окружающей среды неконтролируемым выбросом хлора гарантированы малым объемом газообразного хлора и автоматическими системами мгновенного отключения установки. Оба продукта электролиза, хлор и гипохлорит натрия, используются для получения целевых продуктов, применяемых на местах, обеспечивая экологическую чистоту при эксплуатации установки. Электролизер имеет высокую производительность по а.х. и компактную конструкцию и может использоваться на крупных очистных сооружениях.

Источники информации

1. В.И.Брежнев. Обеззараживание питьевой воды на городских водопроводах. М.: Изд. лит. по строит. - 1970.

2. А.Ф.Мозанко, Г.М.Каморьян, О.П.Ромашин. Промышленный мембранный электролиз. М.: Химия. - 1989.

3. Л.М.Якименко. Производство водорода, кислорода хлора и щелочей. М.: Химия. - 1981(прототип).

4. Пат. 2175989, RU, Электрохимическая модульная ячейка для обработки водных растворов, установка для получения продуктов анодного окисления растворов хлоридов щелочных и щелочноземельных металлов /Бахир В.М., Задорожний Ю.Т. (прототип).

Изобретение относится к электрохимическому получению хлора и хлорсодержащих окислителей и может быть использовано для дезинфекции воды хозяйственно-питьевого водоснабжения, бытовых и промышленных сточных вод. Способ включает проточный диафрагменный электролиз насыщенного водного раствора хлорида щелочного металла с использованием диафрагмы из пористого армированного поливинилхлорида. Способ реализуется в установке, основной частью которой является электролизер фильтр-прессного типа в виде комплекта чередующихся однотипных плоских элементов, состоящих из перфорированных анодов и катодов, разделенных диафрагмой из пористого поливинилхлорида, имеющих заэлектродные анодные и катодные камеры. Камеры объединены соответствующими коллекторами в единые циркуляционные контуры анолита и католита, снабженные газоотделительными устройствами и находящимися под давлением ниже атмосферного. Протекаемость диафрагмы обеспечивается гидростатическим давлением в анодном циркуляционном контуре и регулируется величиной подачи исходного солевого раствора в него. Технический эффект - исключение избыточного давления в анодном циркуляционном контуре, увеличение производительности, обеспечение регулировки производительности по активному хлору, упрощение изготовления, монтажа и ремонта электрохимического реактора, повышение надежности и безопасности установки. 2 н. и 5 з.п. ф-лы, 8 ил., 2 табл.

| Якименко Л.М | |||

| Производство водорода, кислорода, хлора и щелочей | |||

| - М.: Химия, 1981, с.177-185 | |||

| ЭЛЕКТРОХИМИЧЕСКАЯ МОДУЛЬНАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ ВОДНЫХ РАСТВОРОВ, УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТОВ АНОДНОГО ОКИСЛЕНИЯ РАСТВОРА ХЛОРИДОВ ЩЕЛОЧНЫХ ИЛИ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2000 |

|

RU2176989C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО ХЛОРИРУЮЩЕГО АГЕНТА | 1995 |

|

RU2090519C1 |

| ХЛОРЩЕЛОЧНОЙ ДИАФРАГМЕННЫЙ ЭЛЕКТРОЛИЗЕР | 1994 |

|

RU2136784C1 |

| Устройство и способ Девяткина А.Г. для очистки фарватера ото льда | 2024 |

|

RU2828892C1 |

Авторы

Даты

2008-01-20—Публикация

2005-10-10—Подача