Изобретение относится к буровым растворам на водной основе и может найти применение при бурении нефтяных и газовых скважин в неустойчивых терригенных (глинистых) породах, строительстве нефтяных скважин с вертикальным, наклонно-направленным, боковым или горизонтальным участком ствола в сложных горно-геологических условиях, для сохранения устойчивости стенок скважины, а также при горизонтально-направленном бурении под объектами инфраструктуры и природы (дорог, зданий, сооружений, водоёмов, парков), при бестраншейной технологии прокладки коммуникаций.

Технический результат достигается созданием изолированной, стабильной, прочной наноразмерной структуры бурового раствора, способной к обратимой кольматации проницаемых глинистых сред, формируя в порах, каналах породы или трещинах непроницаемое герметичное защитное уплотнение с закупоркой пор в коллекторах, позволяющей снижать фильтратоотдачу, величины динамического напряжения сдвига, пластической вязкости, условной вязкости, коэффициента трения с адаптацией к горно-геологическим условиям в режиме реального времени, обеспечением устойчивости стенок скважины и повышением эффективности бурения.

Из уровня техники известны буровые растворы, относящиеся к сложным полиминеральным дисперсионным многофазным системам со стабилизированными добавками - поверхностно-активными веществами (ПАВ), с регулируемыми свойствами (вязкостью, плотностью, реологическими свойствами, структурой), аэрированными, изменяющими прочность породы, скорость и глубину бурения, продуктивность вскрытия нефтяного пласта в зависимости от конкретных горнотехнических условий месторождений. Изменение концентрации добавок влияет количественно и качественно на операции строительства скважин и по-разному проявляется на границах раздела фаз горные породы - буровой раствор.

Известен патент № RU 2755108 [патент № RU 2755108 МПК C09K 8/24 Ингибирующий буровой раствор для бурения в неустойчивых терригенных отложениях. Правообладатель: Общество с ограниченной ответственностью ЛУКОЙЛ-Инжиниринг (ООО «ЛУКОЙЛ-Инжиниринг»), Заявка 2020128054 от 21.08.2020, опубл. 13.09.2021, Страна RU], технический результат которого - повышение ингибирующих и снижение диспергирующих свойств бурового раствора, обеспечение низких показателей фильтрации и стабильности параметров в забойных условиях, снижение коэффициента трения. Ингибирующий буровой раствор на водной основе, используемый, преимущественно, для строительства горизонтальных скважин в интервалах неустойчивых терригенных отложений, включает, мас. %: реагент полимерсиликатный POLYSIL Potassium, содержащий в своем составе высокомодульные силикаты натрия и калия, высокомолекулярный полимер акрилового ряда и модифицированный битум, 1,0-2,0; комплексный реагент-стабилизатор буровых растворов карболигносульфонат пековый КЛСП, содержащий в своем составе омыленный каустической содой талловый пек, лигносульфонат и карбоксиметилцеллюлозу, 1,0-4,0; ксантановый биополимер 0,1-0,2; калий хлористый 3,0-8,0; микрокальцит 5,0-10,0; воду - остальное.

Способ приготовления: к 799 г технической воды добавляли 20 г Polysil Potassium и перемешивали в течение 2 ч, затем добавляли 40 г КЛСП, перемешивание производили в течение 2 ч при 1200 об/мин, далее вводили 1 г биополимера, перемешивали 30 минут при 1400 об/мин, далее в раствор вводили калий хлористый - в количестве 60 г и микрокальцит - 80 г и перемешивали в течение 1 ч. После перемешивания получали буровой раствор со следующим содержанием компонентов, мас. %: Polysil Potassium - 2,0; КЛСП - 4,0; биополимер - 0,1; микрокальцит - 8,0; калий хлористый - 6,0; вода - остальное.

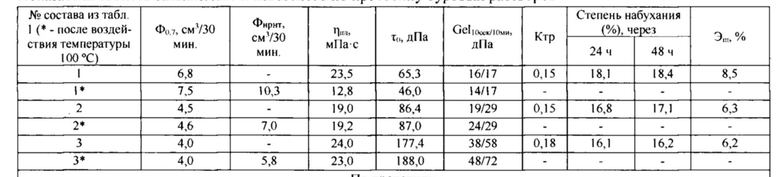

В таблице 1 приведены данные о показателях свойствах бурового раствора [патент № RU 2755108]. Параметры растворов замерялись в лаборатории при температуре 25°С два раза: после приготовления и после термостатирования в ячейках старения в вальцовой печи при температуре 100°С в течение 16 ч. Из данных таблицы 1 следует, что буровой раствор (составы 1-3) характеризуется низкими фильтрационными характеристиками в термобарических условиях, сопоставимыми с показателем фильтрации в поверхностных условиях (для состава № 3-5,8 и 4,0 см3/30 мин); большей термостабильностью, показатель фильтрации, структурно-реологические свойства после воздействия температуры 100°С в течение 16 ч изменяются незначительно. По ингибирующим свойствам по отношению к глинистым породам, раствор имеет степень набухания в первом случае менее 18,4%, что в 1,5 раза ниже, чем во втором; эрозия шлама 6,2-8,5%.

Таблица 1. Показатели бурового раствора [патент № RU 2755108 МПК C09K 8/24 Ингибирующий буровой раствор для бурения в неустойчивых терригенных отложениях. Правообладатель: Общество с ограниченной ответственностью ЛУКОЙЛ-Инжиниринг (ООО «ЛУКОЙЛ-Инжиниринг»). Заявка 2020128054 от 21.08.2020, опубл. 13.09.2021, Страна RU]

Наши исследования показали, что данный состав применим при разбуривании легко набухающих, склонных к обвалам глинистых пород, при разбуривании высокорастворимых соленосных отложений, при вскрытии продуктивных пластов с низкими коллекторскими свойствами. Однако, учитывая непостоянство состава и свойств большинства исходных материалов, используемых для приготовления бурового раствора, а также уточнение оптимального соотношения битума и глубины бурения, компонентный состав раствора [патент № RU 2755108] в каждом конкретном случае необходимо согласовывать с лабораторными исследованиями кернов. Нестабильный состав таллового пека, низкая температура его размягчения предопределяют низкую технологическую и экономическую эффективность в зимнее время.

Патент 2567066 Катионный буровой раствор [Патент 2567066 C09K 8/24 (2006.01) Катионный буровой раствор Патентообладатель(и): Общество с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий - Газпром ВНИИГАЗ» (RU). Заявка 2014135262/03, 29.08.2014, опубл. 27.10.2015, Бюл. № 30] относится к буровым растворам на водной основе и может найти применение при бурении нефтяных и газовых скважин, преимущественно при бурении неустойчивых глинистых пород. Технический результат - улучшение структурно-реологических показателей раствора - пластической вязкости и динамического напряжения сдвига, управление показателем фильтрации. Буровой раствор включает, мас. %: глинопорошок 2-5,46; Полидадмах 7-15; сульфат алюминия 0,2-0,5; воду остальное. При необходимости возможно утяжеление бурового раствора баритовым концентратом.

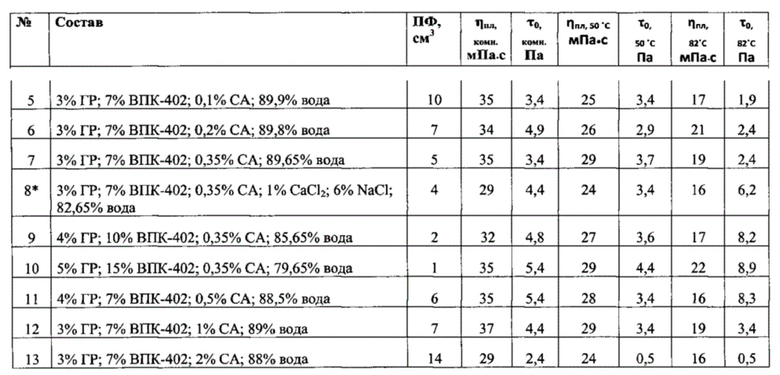

В таблице 2 приняты следующие сокращения и обозначения: ПФ - показатель фильтрации; ηпл, комн - пластическая вязкость при комнатной температуре; τ0, комн. - динамическое напряжение сдвига при комнатной температуре; ηпл, 50° - пластическая вязкость при температуре 50°; τ0, 50° - динамическое напряжение сдвига при температуре 50°; ηпл, 82° - пластическая вязкость при температуре 82°; τ0, 82° - динамическое напряжение сдвига при температуре 82°; СА - сульфат алюминия (Al2(SO4)3⋅18H2O), ГР - глинопорошок ПБМА; 3% ГР - 3%-ный глинистый раствор; * в строках 2, 8 таблицы - глинистый раствор засолен 1% CaCl2 - 6% NaCl.

В процессе бурения в глинистых отложениях происходит обогащение раствора глинистой фазой и рост реологических показателей пластической вязкости ηпл и динамического напряжения сдвига τ0. Результаты экспериментов, отображенные в таблице 2 [Патент 2567066], позволяют видеть, что при введении сульфата алюминия 0,1% в буровой раствор, содержащий глину и ВПК-402, фильтрационные показатели бурового раствора увеличиваются (таблица 2, п. 5). С увеличением содержания сульфата алюминия от 0,2% до 0,5% технологические показатели бурового раствора улучшаются (таблица, пп. 6-11). Дальнейшее увеличение концентрации сульфата алюминия в растворе неэффективно и приводит к перерасходу структурообразователя (таблица 2, п. 12) и ухудшению технологических показателей (таблица 2, п. 13). Таким образом, использование сульфата алюминия в сочетании с ВПК-402 обеспечивает управление показателем фильтрации и структурно-реологическими свойствами. Увеличение плотности бурового раствора производится добавками барита в количестве от 5 до 150 масс. ч. на 100 масс. ч. раствора.

Буровой раствор готовят следующим образом. Сначала перемешивают воду с глинопорошком до его распускания, затем в глинистую суспензию добавляют ВПК-402 и сульфат алюминия, и при необходимости баритовый утяжелитель.

Таблица 2. Катионный буровой раствор [Патент 2567066 C09K 8/24 (2006.01) Катионный буровой раствор Патентообладатель(и): Общество с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий - Газпром ВНИИГАЗ» (RU). Заявка 2014135262/03, 29.08.2014, опубл. 27.10.2015, Бюл. № 30]

Известно, что при бурении нефтяных и газовых скважин в сложных геолого-технических условиях баритовый концентрат используется для обеспечения устойчивости стенок скважин и предотвращения флюидопроявлений. Баритовый концентрат (в составе до 95% сернокислого бария (минерала барита) + до 4,5% кристаллической двуокиси кремния) относится к малоопасным продуктам, относящимся к 4-му классу опасности. Но при изготовлении бурового раствора вызывает фиброгенное действие на организм. Пыль баритового концентрата поступает в организм человека через органы дыхания и желудочно-кишечный тракт, вызывая профессиональное заболевание легких - пневмокониоз. Коагулянт сульфата алюминия предназначен только для очистки воды. Полимер хлорида диаллилдиметиламмония (Полидадмах) - полностью растворим в воде, характеризуется сильным катионным зарядом и активированным радикалом адсорбента, необходимым для дестабилизации отрицательно заряженных коллоидных частиц и обеспечения быстрого образования хлопьев с относительно низкой молекулярной массой и вязкостью. При правильном введении этого полимера в раствор обеспечивается равномерное распределение катионного заряда вокруг коллоидных частиц для контролируемой флокуляции и удаления органических веществ. Внедрение в состав бурового раствора сульфата алюминия и полимер хлорида диаллилдиметиламмония (Полидадмах) никак не сказывается на качестве технологии бурения неустойчивых глинистых пород. Внедрение данного бурового раствора в производство требует особой осторожности, внимательности, мер безопасности и четкого соблюдения технологии приготовления раствора.

Известны технологические жидкостные системы, содержащие афроны. Афроны - это стабилизированная умная дисперсная система, создающая микропузырьки диаметром 20-100 мкм для остановки или замедления поступления флюидов в проницаемые пласты. Уникальная вязкость создает высокое сопротивление проникновению бурового раствора в высокопроницаемые пористые (трещиноватые) зоны, капиллярное давление препятствует проникновению гидрофобного микропузырька в смоченную водой взаимосвязанную сеть микротрещин (пор) в проницаемых пластах, создавая сбалансированную систему не повреждающего действия, улучшая очистку стволов скважин за счет высокой транспортирующей способности раствора. Афроны - пена, легко проходящая через мелкие ячейки вибросит, не оказывающая влияния на работу буровых и центробежных насосов, полностью совместима с гидравлическим каналом передачи данных телеметрической системы.

К сожалению, афроны формируются при высоких сдвиговых напряжениях и больших скоростях сдвига, которые могут возникать при выходе раствора только из гидромониторных насадок долота или лопастных перемешивающих устройствах буровых емкостей. Для дозированного введения воздуха в поток жидкости часто требуется специализированное оборудование или устройства. Буровые растворы с газовой фазой - афронами не всегда стабильны и не используются в режиме циркуляции, так как после выхода на поверхность происходит их естественная дегазация. При непредвиденной остановке бурового инструмента происходит расслаивание жидкости с афронами внутри скважины, что может также привести к аварийным ситуациям.

Патент 2301822 Буровой раствор [Патент 2301822 C09K 8/38 Буровой раствор. Заявка от 19.04.2005, опубл. 27.06.2007, Патентообладатели: Усанов Н.Г., Андресон Р.К., Гильванова Е.А. и др.] относится к буровым растворам пониженной плотности на водной основе, предназначенным для бурения и заканчивания скважин. Техническим результатом является создание эффективного, доступного, экономически рентабельного и экологически безопасного компонентного состава, включающего добавку протеинового гидролизата, и используемого для приготовления бурового раствора, содержащего высокостабильные микропузырьковые газоколлоидные включения - афроны, обеспечивающего безаварийную проводку и заканчивание скважин без потерь и поглощений раствора при одновременном сохранении коллекторских свойств разбуриваемых продуктивных горизонтов. Буровой раствор пониженной плотности содержит, мас. %: микробный ксантановый биополимер 0,5-2,0, модифицированный крахмал 0,2-2,5, лигносульфонатный реагент 0,2-1,5, карбонат натрия 0-0,4, оксид кальция 0-0,2, оксид магния 0-0,2, хлорид калия 0-5,0, протеиновый гидролизат (в пересчете на сухое вещество) 0,1-1,0, биоцид 0-1,0, вода - остальное. В качестве основного ингредиента, обеспечивающего образование афронов в буровом растворе, используется группа веществ, полученных путем гидролиза отходов животного и растительного белка (далее протеиновый гидролизат), вносимых в состав бурового раствора в концентрациях до 1% (по сухим веществам). Добавление гидролизованных препаратов белка в буровые растворы способствует образованию мелкоячеистых и весьма стойких пен, а также, собственно, афронов, сохраняющихся даже при наличии значительных градиентов плотности и механических деформирующих нагрузок.

Способ получения раствора [Патент 2301822 C09K 8/38 Буровой раствор. Заявка от 19.04.2005, опубл. 27.06.2007, Патентообладатели: Усанов Н.Г., Андресон Р.К., Гильванова Е.А. и др.]: для генерации афронов фиксированные объемы исследуемых растворов (150 мл) помещали в закрытый металлический стакан блендера MPW-302 и подвергали трехкратному механическому перемешиванию. Время одной обработки составляло 3 минуты, скорость вращения блендера 18000 мин-1, перерыв между операциями 15-20 минут. Диспергирование газа (воздуха) происходило за счет захвата крупных пузырьков воздуха с поверхности жидкости под воздействием ножа высокоскоростного блендера. Полученную микропузырьковую дисперсию газа (воздуха) в смеси других реагентов переносили в стеклянные бюксы, снабженные притертыми крышками, и оставляли в воздушном термостате ТС-80 при 43°С на длительное время. В процессе инкубации происходило расслаивание крупных пузырьков газа, образующихся в тестируемых растворах после интенсивной механической обработки вследствие захвата и диспергирования воздуха. Микропузырьки афронов вследствие микроскопических размеров оставались в растворе и снижали его плотность. Для предотвращения испарения воды с поверхностного слоя водного раствора сверху наслаивали жидкий гексадекан (5-10 мм). Через фиксированные промежутки времени, определенные условиями опыта, аликвоты водного раствора извлекали из-под слоя гексадекана с помощью пипетки, дозировали в градуированные пикнометры, термостатировали при 25°С и измеряли плотность модельных проб жидкостей весовым методом. Результаты замеров плотностей опытных и контрольных образцов, полученные в течение 10-суточного опыта (таблица 3), свидетельствовали о наличии стабильной разницы удельного веса в образцах буровых растворов, включающих в своем составе препараты гидролизатов технического белка, и контрольных образцах (без механической обработки). Динамика изменения плотности раствора, не содержащего протеиновых добавок (образец №1), также дана в таблице 3 [Патент 2301822].

Из описания [Патент 2301822] не ясно, при каких рабочих давлениях использовался состав бурового раствора, какие другие показатели, кроме плотности, еще были получены, проводились ли производственные испытания. При наших лабораторных исследованиях установлено, что данный состав не сохраняет устойчивость стенок скважины, т.к. не образует тонкий защитный экран, имеет низкую ингибирующую способность к глинам. Поэтому афронсодержащий буровой раствор [Патент 2301822] ограничен в применении в условиях аномально низких пластовых давлений, наклонно-направленных, горизонтальных и глубоких скважин. Предлагается образование афронов в буровых растворах, содержащих щелочные гидролизаты казеина, кератина, животного альбумина (отходы переработки животноводства), а также микробного и растительного белка от 6 до 15% сухого вещества. Так как основное действие полимеров растительного происхождения - это высокая адсорбционная способность и детоксицирующее действие, которое уменьшает всасывание, поглощение раствора породой, снижает коэффициент фильтрации, нарушает закон Дарси, что приводит к увеличению силы трения, напряжений сдвига и аварийным ситуациям. Поэтому применение такого состава при бурении в неустойчивых терригенных (глинистых) породах требует постоянной циркуляции, ежечасного контроля качества бурового раствора.

Существующие буровые растворы для массового бурения неустойчивых глин [Губанов В.Н., Лопатин Д.В., Сычев В.С., Толстоухов А.А. Книга инженера по растворам. Справочник. ЗАО «ССК» Под общей редакцией Добросмыслова А.С. Изд-во «Гарусс», 2006 г. 277 с. https://www.geokniga.org/books/15782]:

Калиевый глинистый буровой раствор [Губанов В.Н., Лопатин Д.В., Сычев В.С., Толстоухов А.А. Книга инженера по растворам. Справочник. ЗАО «ССК» Под общей редакцией Добросмыслова А.С. Изд-во «Гарусс», 2006 г. 277 с. https://www.geokniga.org/books/15782].

Na2CO3 0,5

NaOH 1

KCl 50

ПАЦ ВВ 2

ПАЦ НВ, СВ 8

Смазка 3-5

Пеногаситель 0,2

СаСО3-75 50

Условная вязкость, сек 25-40

Пластическая вязкость, сПз 8-30

ДНС, дПа 60-100

СНС 0/10, дПа 10-20 / 20-50

Водоотдача, см3 /30 мин (API) 6-8

рН 9-10

Содержание KCl в фильтрате не менее 4%

Технология приготовления раствора. В воду добавляют каустическую и кальцинированную соду. Затем вводят бентонит и периодически перемешивают в течение часа. Вводят хлористый калий и перемешивают 5 минут. Затем добавляют ПАЦ ВВ и НВ и все остальные реагенты. После перемешивания в течение 1-1,5 часов раствор готов. Во избежание образования комков в условиях скважины полимеры ПАЦ ВВ и НВ вводят через смесительную воронку со скоростью 7-10 минут/мешок.

При бурении по глинам содержание ионов калия, хлоридов, соотношение KCl:NaCl в фильтрате раствора снижается за счет обменных реакций на глине, за счет этого и снижается ингибирующая активность раствора. В связи с этим требуется дополнительная обработка раствора хлористым калием, что влияет на свойства. Общая наработка раствора маленькая.

Ингибирующий калиевый раствор на основе лигносульфонатов [Губанов В.Н., Лопатин Д.В., Сычев В.С., Толстоухов А.А. Книга инженера по растворам. Справочник. ЗАО «ССК» Под общей редакцией Добросмыслова А.С. Изд-во «Гарусс», 2006 г. 277 с. https://www.geokniga.org/books/15782].

В качестве регулятора водоотдачи и вязкости используется лигносульфонатный реагент ФХЛС, который обладает универсальным действием: умеренно разжижает раствор и снижает водоотдачу. Глинистая корка раствора, содержащего лигносульфонатный реагент, отличается низким напряжением сдвига, что очень важно для предупреждения затяжек и прихватов, особенно в наклонных и горизонтальных стволах. Кроме того, этот раствор отличается повышенной термостойкостью (130-140°С) и стабильностью свойств во времени.

NaOH 1-2

KCl 50

ФХЛС 30-40

ПАЦ ВВ (НВ) 3-5

Пеногаситель 0,3

Смазка 3-5

Условная вязкость, сек 30-40

Пластическая вязкость, сПз 8-12

ДНС, дПа 50-100

СНС 0/10, дПа 10-20 / 20-50

Водоотдача, см3 / 30 мин (API) 6-8

рН 9-10

К воде затворения добавляют NaOH и бентонит, перемешивают 1 час, затем вводят остальные реагенты. Через 15-20 минут перемешивания раствор готов.

Необходим постоянный контроль содержания ФХЛС (ТУ 2454-028-97457491-2010), т.к. большая его концентрация в водном растворе приводит к снижению водородного показателя до щелочного pH и увеличению показателя разжижения, что не применимо при бурении глин.

Использование высокоингибированного бурового раствора (патент 2777003 МПК C09K 8/08 Высокоингибированный буровой раствор. Правообладатель: Общество с ограниченной ответственностью «ЛУКОЙЛ - Западная Сибирь» (ООО «ЛУКОЙЛ - Западная Сибирь»). Заявка 2021131873 от 29.10.2021, опубл. 01.08.2022) содержащий, мас. %: для регулирования структурно-реологических и фильтрационных свойств раствора - ксантановый биополимер 0,2-0,3 и лигносульфонат 0,8-1,0; для ингибирования процесса гидратации глин - хлорид калия 5,5-17,2; создания непроницаемой фильтрационной корки на стенках скважины и достижения требуемой плотности раствора - молотый мрамор 4,3-21,6; для ингибирования процесса гидратации глин, гидрофобизации стенок скважины и улучшения триботехнических свойств - омыленное калиевое талловое масло 0,8-17,7; техническую воду, обработанную каустической содой и пеногасителем, остальное. Технический результат - высокая ингибирующая способность по отношению к процессу гидратации глин, минимальное воздействие на коллекторские свойства призабойной зоны пласта, оптимальные структурно-реологические и фрикционные свойства. Буровой раствор обладает плотностью 1,08-1,16 г/см3 с возможностью утяжеления до 1,30 г/см3 и термостабилен до 110°C.

Пример приготовления бурового раствора в емкости объемом 40 м3:

1. Набрать в емкость 30000 л технической воды.

2. Обработать техническую воду в емкости через загрузочный люк 25 кг каустической соды и 60 л пеногасителя MEX-DEFOAM.

3. Ввести через эжекторную гидроворонку 600 кг карбоксиметилированного крахмала КМК-БУР-1Н. Ввод реагента производить со скоростью не более 30 кг за 5 мин. По окончанию ввода карбоксиметилированного крахмала, полученный раствор перемешивать эжекторной гидроворонкой в течение не менее 30 мин.

4. Ввести в раствор через эжекторную гидроворонку 120 кг ксантанового биополимера DUO-VIS NS. Ввод реагента производить со скоростью не более 25 кг за 10 мин. По окончанию ввода ксантанового биополимера, полученный раствор перемешивать эжекторной гидроворонкой в течение не менее 60 мин.

5. Ввести через эжекторную гидроворонку 400 кг лигносульфоната КССБ-2М. Ввод реагента производить со скоростью не более 25 кг за 5 мин. По окончанию ввода реагента раствор перемешивать в течение не менее 30 мин.

6. В раствор через эжекторную гидроворонку ввести 5000 кг хлорида калия.

7. Ввести в раствор через эжекторную гидроворонку по 1000 кг молотого мрамора МК-10 и МК-60.

8. Ввести в раствор 2000 л органического ингибитора ОКТМ, и залить в емкость техническую воду до верхнего уровня. Полученный раствор перемешивать эжекторной гидроворонкой в течение не менее 180 мин. В дальнейшем следует не допускать длительной работы эжекторной гидроворонки на рабочих емкостях во избежание механического завоздушивания (аэрирования) бурового раствора.

9. После окончания перемешивания отключить эжекторную гидроворонку и оставить приготовленный раствор для стабилизации на 6-8 ч.

10. После стабилизации произвести полный замер технологических параметров приготовленного раствора.

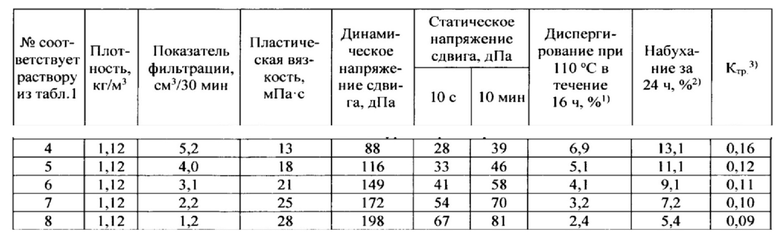

Получаемые параметры бурового раствора [патент 2777003] представлены в таблице 4.

Таблица 4. Высокоингибированный буровой раствор [патент 2777003 МПК C09K 8/08 Высокоингибированный буровой раствор. Правообладатель: Общество с ограниченной ответственностью «ЛУКОЙЛ - Западная Сибирь» (ООО "ЛУКОЙЛ - Западная Сибирь"). Заявка 2021131873 от 29.10.2021. Опубл. 01.08.2022]

Подтверждаем, что заявленные полимеры полисахаридной природы - ксантановый биополимер и карбоксиметилированный крахмал [патент 2777003], придают раствору низкую пластическую вязкость, высокое динамическое напряжение сдвига, а также структурные характеристики, обеспечивающие высокие скорости бурения, эффективную очистку забоя и ствола скважины от выбуренной породы из-за особенностей строения молекул. Нашими исследованиями выявлено, что полисахариды склонны к биологической деструкции, которая оказывает как положительное влияние на возможность разрушения и удаления кольматационного слоя и восстановление коллекторских свойств пласта, так и отрицательное - ксантановый биополимер, имея гелеобразную структуру, снижает скорость течения раствора, при движении к забою на большой глубине становится более вязким, динамическое напряжение сдвига увеличивается, гель затвердевает, не проникает в поры (трещины) породы, что приводит к увеличению механического усилия (крутящего момента) для разбуривания породы и к дополнительным мерам для преодоления заклинивания долота или компоновки низа бурильной колонны. Кроме того, ксантановый биополимер биоразлагаем, поэтому в растворе при бурении и очистке требуется добавка бактерицидов.

Наиболее близким к заявляемому технологическому решению является афронсодержащая технологическая жидкость на водной основе [прототип, патент 2776817 C09K 8/473 (2006.01) Афронсодержащая технологическая жидкость. Заявка: 2021131299, 25.10.2021, опубл. 27.07.2022, Бюл. № 21. Патентообладатель(и): Федеральное государственное бюджетное образовательное учреждение высшего образования "Уфимский государственный нефтяной технический университет" (RU)], содержащая бактерицид, кальцинированную соду, ингибитор комплексного действия ПКД-515, хлорид калия, крахмал, биополимер, активатор-пенообразователь при следующем соотношении компонентов, %: бактерицид Atren Bio В - 0,3, кальцинированная сода - 0,5, ингибитор комплексного действия ПКД 515 - 0,35, хлорид калия - 0,5, крахмал - 2, биополимер ксантанового ряда - 0,4, активатор-пенообразователь - 0,5, вода - остальное. Технический результат: минимизация потерь технологической жидкости при возникновении осложнений, минимизация нагрузки на вскрываемые или вскрытые пласты, экранирование и защита от явлений, происходящих внутри скважины и далее в призабойной зоне, которые инициируют формирование вокруг ствола скважины зону пониженной проницаемости, применение технологической жидкости в традиционной циркуляционной системе открытого типа без дополнительного включения какого-либо нетипичного оборудования.

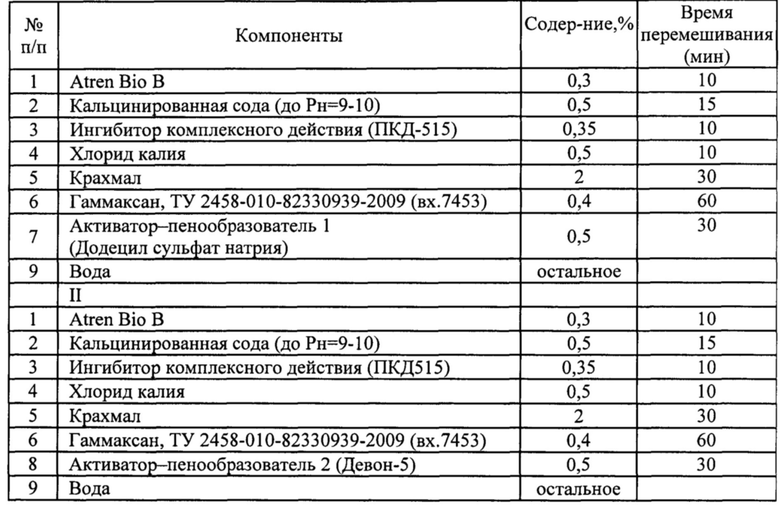

В таблице 5 [Патент 2776817] представлен пример состава микропузырьковой (афронсодержащей) технологической жидкости.,

Таблица 5. Афронсодержащая технологическая жидкость [патент 2776817 C09K 8/473 (2006.01) Афронсодержащая технологическая жидкость. Заявка: 2021131299, 25.10.2021. Опубл. 27.07.2022 Бюл. № 21. Патентообладатель(и): Федеральное государственное бюджетное образовательное учреждение высшего образования "Уфимский государственный нефтяной технический университет" (RU)]

Размерность микропузырьков (афронов) может иметь значения из диапазона 20-240 мкм независимо от срока давности приготовления, а на момент приготовления технологической жидкостной системы средний размер микропузырьков (афронов) иметь значения из диапазонов 100-110 мкм сразу и/или 50-60 мкм через сутки после приготовления.

Компоненты перемешивали до полного растворения полимеров, после чего добавляли додецилсульфат натрия или девон-5, и перемешивали верхнеприводной мешалкой до достижения удельного веса 600-700 кг/м3. После получения афронсодержащей технологической жидкости производили замер параметров и оставляли в мерном цилиндре. Результаты представлены в таблице 6.

Таблица 6. Параметры афронсодержащей технологической жидкости по составу 1 [патент 2776817 Патент 2 776 817 C09K 8/473 (2006.01) Афронсодержащая технологическая жидкость. Заявка: 2021131299, 25.10.2021, опубл. 27.07.2022, Бюл. № 21. Патентообладатель(и): Федеральное государственное бюджетное образовательное учреждение высшего образования "Уфимский государственный нефтяной технический университет" (RU)].

При наших исследованиях установлено, что данный состав не сохраняет устойчивость стенок скважины, т.к. не образует тонкий защитный экран из-за более крупных размеров афронов. Для данной технологической жидкости высок коэффициент трения скольжения, что ухудшает смазочные свойства и не снижает износ стальной пары. Подтверждаем, что афронсодержащая технологическая жидкость [патент 2776817] предупреждает поглощения во время проведения текущих капитальных ремонтов по традиционной технологии.

Задачей изобретения является получение состава бурового раствора на водной основе с изолированной, стабильной, прочной наноразмерной структурой для бурения нефтяных и газовых скважин в неустойчивых терригенных (глинистых) породах, строительстве нефтяных скважин с вертикальным, наклонно-направленным, боковым или горизонтальным участком ствола в сложных горно-геологических условиях, для сохранения устойчивости стенок скважины, а также при горизонтально-направленном бурении под объектами инфраструктуры и природы (дорог, зданий, сооружений, водоёмов, парков), при бестраншейной технологии прокладки коммуникаций. Применение раствора с наноразмерной структурой с высокой активностью позволяет оптимизировать его состав с варьированием технологических и физико-химических параметров, сократить использование химических веществ и добавок, объемов отходов утилизации, загрязнение почвы, водных ресурсов и воздуха, обеспечить устойчивость стенок скважины, снизить коэффициент трения и износ стальной пары, повысить эффективность бурения.

Поставленная задача решается предлагаемым составом для получения бурового раствора на водной основе, содержащего бактерицид Atren Bio марки А™, биополимер натрий-карбоксиметилцеллюлозу, воду, дополнительно содержит натриевый бентонит, пеногаситель, смазочную добавку, хлорид кальция, растворимые соли натрия и калия, нанопорошки Al2O3, SiO2 и Fe2O3 с диаметром частиц 20-50 нм при следующем соотношении компонентов, мас. %: бактерицид Atren Bio марки А™ 0,1-0,3, натрий-карбоксиметилцеллюлоза 0,5-8,0, натриевый бентонит не более 5, пеногаситель 0,3-0,5, смазочная добавка 0,2-2, хлорид кальция 0,2- 4, указанные нанопорошки от более 0,1 до 5, растворимые соли натрия и калия 0,5-15, вода остальное.

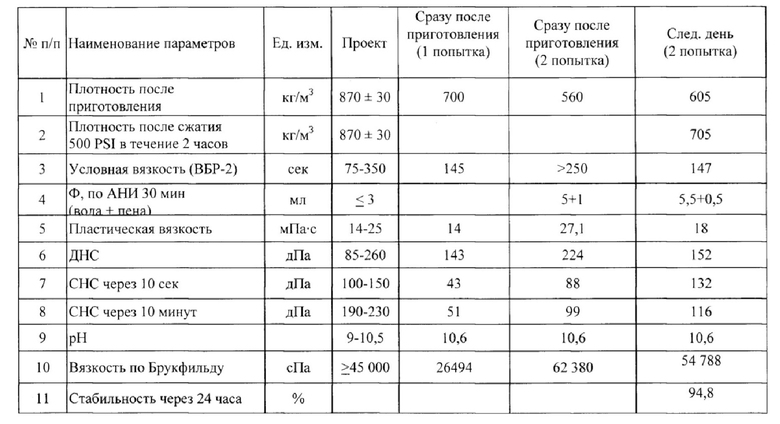

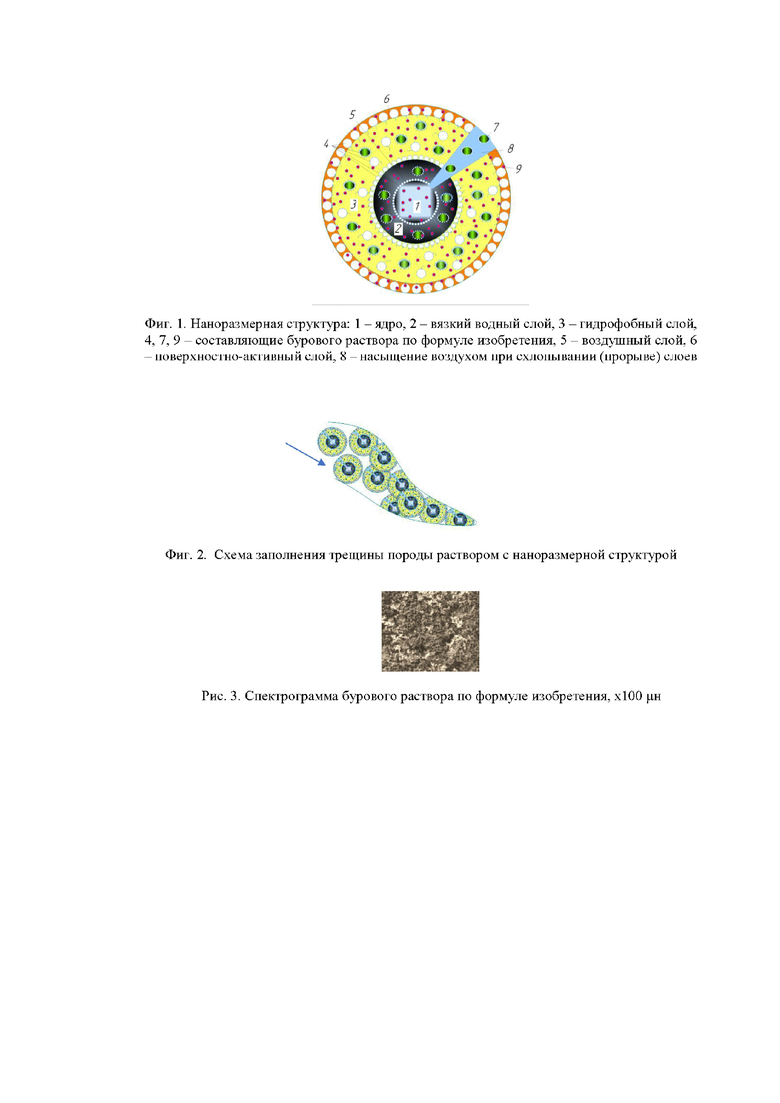

Буровой раствор, получаемый из заявленного состава, содержит изолированную, стабильную, прочную наноразмерную структуру, имеющую ядро, окруженное четырьмя воздушным, водным, гидрофобным, поверхностно-активным молекулярными слоями (оболочками), регулируемые размеры во всех трех измерениях от 0,8 до 80 и более нм (рис. 1). В то время как афроны [патент 2776817] имеют только две оболочки, разделенные слоем воды.

Упругость и гидрофобная природа слоев (оболочек) наноразмерной структуры способна к обратимой кольматации проницаемых глинистых сред, формируя в порах, каналах породы или трещинах непроницаемое герметичное защитное уплотнение (рис. 2).

Наноразмерная структура имеет следующие реологические свойства:

• смазывающие и антифрикционные свойства;

• увеличение ДНС/ПВ, СНС снижает трение и износ долот, повышает эффективность бурения в сложных горно-геологический условиях;

• пониженная водоотдача;

• минимальные потери жидкости при бурении, стабильные условия бурения;

• варьирование вязкости, плотности, фильтрационных свойств;

• адаптация к горно-геологическим условиям в режиме реального времени, повышается эффективность и качество бурения.

Для приготовления бурового раствора на водной основе с наноразмерной структурой используется:

Натрий - карбоксиметилцеллюлоза Na КМЦ (натриевая соль КМЦ) - целлюлозное природное сырье (хлопковое или техническая беленая целлюлоза (древесная, хлопковая, из рисовой шелухи), полученная сульфатным или сульфитным способом), вязкий ионный полимер, действует в качестве суспендирующего или водоудерживающего агента, используется в качестве стабилизаторов, пленкообразующих, связующих агентов, обладает псевдопластичностью, тиксотропией, применяется в качестве пластификатора, загустителя, долго сохраняет пластичность, водоудержание, препятствует кристаллизации, модифицирует реологические свойства бурового раствора на водной основе с наноразмерной структурой, способен адсорбироваться на поверхности минералов и других частиц. Образует на стенке скважины и вокруг частиц бурового шлама тонкую корку (кек). На стенках скважины кек препятствует проникновению бурового раствора в водоносную пористую горную породу. Для разбуренных глин кек не позволяет впитываться раствору, разбухать и сужать сечение скважины. При проходке глин кек не дает дробить глину на мельчайшие частицы, которые загрязняют промывочный раствор. Глиняные комки сохраняются и оседают в грязевом амбаре. Продукты Na КМЦ щадят водоносный слой, улучшают вынос и седиментацию пройденных бурением частиц глины. Na КМЦ образует корку, которая уплотняет стенки скважины, исключает размывание и засыпание стенок скважины, позволяет выносить комками пройденную бурением глину. Стабилизация стенки скважины зависит от разницы между уровнем подземных вод и уровнем промывочного раствора. Когда уровень подземных вод располагается очень глубоко, то промывочный раствор инфильтрируется с высоким давлением в водоносный слой, поэтому из-за большой разницы глубин возникает «полное поглощение». Если горизонт бурового раствора лежит выше горизонта грунтовых вод, за счет добавки утяжелителей создается достаточно высокое противодавление в промывочном столбе. При уровне промывочного раствора ниже уровня подземных вод происходит обрушение скважины, но за счет добавки Na КМЦ защита скважины достигается толстой плотной коркой кека. Na КМЦ способен уменьшать вязкость раствора (разжижать) от механического воздействия и увеличивать вязкость раствора (загустевать) в состоянии покоя. Na КМЦ является экологически безвредным продуктом, подвергается биологическому разложению, не образуя вредных веществ, морозоустойчив.

Натриевый бентонит ГОСТ 28177-89, имеющий тонкодисперсную глинистую порошкообразную структуру, каталитическую и адсорбционную активность, при контакте с водой разбухает с высокой степенью набухания («вспучивания») (скорость вспучивания 7-12 мл/г, водопоглощение не ниже 1,5), за счет желирования стабилизирует крупные частицы грунта, создает водонепроницаемую пленку, что позволяет обеспечить устойчивость стенки скважины и избежать осыпания, обрушения горизонтальных скважин. Смазывающие и охлаждающие свойства раствора на основе бентонита позволяют удалить выбуренный грунт из бурового канала, обеспечить снижение коэффициента трения. В воду затворения (ГОСТ 23732-2019) с жесткостью не более 15 мг-экв/л, рН 8-9, температура 4°С добавляется порошок натриевого бентонита, перемешивается до однородной суспензии. Расход: чем плотнее грунт, тем больше требуется бентонита, в среднем 50 кг на 1 м2. Время распускания (набухания) натриевого бентонита до 30 мин. Контроль основных параметров ГОСТ 33696-2015 (ISO 10416:2018): плотность 1020-1100 кг/м3, проверяется ареометром; вязкость 25-90 сП, воронка Марша; содержание абразивных включений (песка) - не более 0,2%; концентрация ионов водорода рН 8-9; водоотдача 5-8 см3/30 мин, прибор ВМ-6; коэффициент трения глинистой корки 0,2-0,9; динамической напряжение сдвига 15-30 Па; выход раствора при вязкости 25 сП - не менее 15 м3/т. В лабораторных исследованиях модифицированный натриевый бентонит (концентрация 5%, отстаивание 1 час, содержание карбоната натрия менее 2%) имеет рН 6-9,5.

Пена возникает на любой стадии приготовления бурового раствора из-за его турбулизации, высокой скорости сдвига, циркуляции, перекачивания насосами, поступления в него газа при разбуривании газоводонефтяных горизонтов или снижения гидростатического давления на пласт. Функции пеногасителей - моментальное разрушение и предупреждение пенообразования при свободном распределении в объеме дисперсной системы с устойчивостью к силам сдвига в течении 5-9 часов. В состав любого пеногасителя входят: основная фаза - нерастворимый и несовместимый с водой носитель (масло минеральное, растительное, парафиновое, полисилоксановое) 75-90%, остальные дискретные фазы - гидрофобные компоненты (силиконовые пеногасители, воск, кремнезем, пропиленгликоль, амид, полиуретан) до 10%, эмульгаторы (измельчители) до 20%, вспомогательные компоненты (биоциды, загустители, защитные коллоиды) 20%. Любой тип пеногасителя требует совмещения со средой бурового раствора. Используемый пеногаситель - Реапен-1408.

Возрастание ПВ и ПСНС зависят после ультразвукового диспергирования от строения атомов нанопорошков Al2O3, Fe2O3, Si в наноразмерной структуре. Большой радиус атома кремния Si проявляет более слабые неметаллические свойства, чем Al, Fe.

Введение в наноразмерную структуру бурового раствора растворимых солей (NaCl, Na2CO3, NaHCO3, Na2SO4, NaNO3, KCl, K2CO3, KNO3, K2SO4, CaCl2) необходимо для смягчения жесткости воды, облегчения просачивания флюида сквозь поры в скважину и увеличения скорости сдвига. Концентрация от 0,5 до 15%.

Неустойчивость при вскрытии глинистых пород возникает из-за аномально-высокого порового давления, объемной плотности, пористости, влажности и минерализации поровой воды. При разбуривании глин с высокой степенью набухания (монтмориллонит) рекомендуется рН 6-7, со средней степень набухания 6-9, слабо набухающих 8-9. Полупроницаемость глины характеризуется ее заряженностью и наличием двойного электрического слоя. В глину проникают отрицательно заряженные анионы ОН- и катионы, совершающие перенос жидкости. Эксперименты показывают, что при влажности глинистой породы менее 5% в Н2О глина разрушается за 11 часов; в растворах Н2О + NaOH и Н2О + 10% NaCl разрушается соответственно через 2,5 и 6 часов; Н2О +15% KCl не разрушается через 102 часа. Повышение времени не разрушения глины происходит из-за подвижности иона калия в KCl, нейтрализующего отрицательный заряд анионов и глины, фиксации ионов натрия на местах катионного обмена в глинистых минералах, что и приводит к устойчивости горной породы и стабилизации стенок скважины.

Состав бурового раствора с изолированной, стабильной наноразмерной структурой приведен в табл. 7.

Таблица 7. Состав бурового раствора на водной основе с наноразмерной структурой по формуле изобретения

Na КМЦ

Реапен-1408

(Данные приведены согласно открытому заключению, представленному аккредитованной службой промывочных и тампонажных жидкостей ЗАО «Удмуртнефть-Бурение»)

Биолуб LVL

обладает малой вязкостью, хорошей смешиваемостью с водой в любых концентрациях;

сохраняет свойства при многократных циклах заморозки/разморозки;

не содержит формальдегид, хлорорганические вещества

NaHCO3, Na2SO4, NaNO3, KCl, K2CO3, KNO3, K2SO4, CaCl2

ГОСТ 450-77 с изм. № 1-3

При изготовлении бурового раствора на водной основе с наноразмерной структурой, использовалась двухступенчатая технология.

Основные этапы изготовления:

1. Подготовка воды затворения, ее очистка несколькими ступенями для удаления всех примесей и загрязнений, которые негативно влияют на качество раствора. ГОСТ 23732-2019

2. Первичный синтез. Для предотвращения вспенивания вводится в раствор пеногаситель. В соответствии с условиями бурения и в зависимости от требуемых свойств бурового раствора на водной основе с наноразмерной структурой, в воду затворения добавляют через гидроворонку, смесительную воронку реагенты (в порядке введения: натриевый бентонит, Na КМЦ, бактерицид, смазочная добавка, пеногаситель, соли, нанопорошки). Все реагенты вводятся медленно (10-15 минут/мешок) для исключения образования сгустков, комков.

3. Перемешивание. После добавления каждого реагента масса перемешивается до однородной смеси 10-30 минут, после введения бентонита - 1 час, после введения всех реагентов масса перемешивается до однородной смеси 1,5-2 часа.

Приготовление водного раствора Na КМЦ (1% концентрации) на буровой производится в глиномешалках МГ2-4 или с помощью гидромешалки ГДМ-1, которые заполняются на 2/3 водой (t=50°С) при непрерывном перемешивании со скоростью 10 кг за 10-13 минут, перемешивается до получения равномерной консистенции, доливается водой до полного объема, после чего производится дополнительное перемешивание в течение 20-30 минут. Затем вливается тонкой струей в желобную систему или всасывающую линию в общий состав раствора, интенсивно перемешивается в течение 30 мин, при первом синтезе получаемый размер частиц 20-40 мкм.

4. Вторичный синтез. Для получения внутреннего формирования наноразмерной структуры буровой раствор подвергают высокоинтенсивной ультразвуковой обработке, состоящей из ультразвуковой диспергации в гомогенизаторе с эффектом нагнетания потока жидкости через рабочую камеру. В рабочей камере буровой раствор раздробляется ротором и статором диспергирующего генератора с регулируемым приводом мощностью от 2 кВт до 100 кВт, что позволяет под высоким давлением до 40 МПа, с высокой частотой вращения до 12000 об/мин, со скоростью подачи струи 140-180 м/с измельчать мягкие и твердые нанопорошки в жидкости с градацией на грубый / средний / тонкий / супертонкий помол для получения структуры с размерами в нано диапазонах. Колебательные и упругие движения среды под воздействием звуковых волн высокой интенсивности приводят к измельчению и перемешиванию нанопорошков. Ударные волны, возникающие при схлопывании кавитационных полостей молекул газа, передают инерционную кавитацию близлежащим слоям молекул, что позволяет схлопнуться пузырькам любых размеров, высвободить энергию в виде коммулятивных струй, которые ускоряют измельчение по поверхности, микротрещинам, границам твердых частиц от микронного до субмикронного и наноразмеров. Турбулентное перемешивание позволяет получить однородный, ультрадисперсный, химически чистый состав бурового раствора на водной основе, со стабильным распределением по всему объему, с наноразмерами до 10-100 нм, отсутствием отложений и осадков. Производительность диспергирующего гомогенизатора от 60 л/мин до 150000 л/ч. Процесс ультразвукового диспергирования в гомогенизаторе регулируемый и контролируемый по рабочим параметрам (мощности привода, давлению среды в рабочей камере, частоты вращения рабочей камеры, скорости подачи струи, диапазона размеров, объема и концентрации раствора), результаты воспроизводимы в лабораторных и в производственных условиях.

Для получения бурового раствора на водной основе с наноразмерной структурой в экспериментальных исследованиях использовалась установка MEGATRON®MT компании KINEMATICA и "ЛабРеактив". В исследованиях были использованы нанопорошки Al2O3, SiO2 и Fe2O3.

Сущность предлагаемого изобретения поясняется следующими примерами.

Базовый состав, используемый на месторождениях Удмуртии с интервалом по стволу 1200-1500 м - минерализованный крахмально-биополимерный буровой раствор, состоящий пеногаситель 4%, крахмальный реагент 10%, биополимер ксантановый 5%, смазочная добавка 1%, ингибитор глин: карбонат кальция 20%, бактерицид 1%, мел природный молотый 3%.

При лабораторных и полевых (с интервалом по стволу 1200-1420 м терригенных (глинистых) пород) испытаниях были использованы по формуле изобретение составы бурового раствора на водной основе с наноразмерной структурой 1, 2, 3 мас. %, изготовленные по двухступенчатой технологии:

состав 1: бактерицид Atren Bio марки А™ 0,1; биополимер натрий - карбоксиметилцеллюлоза не менее 0,5; натриевый бентонит 1; пеногаситель Реапен-1408 0,3; смазочная добавка 0,2; хлорид кальция 0,2; нанопорошки Al2O3, SiO2 и Fe2O3 0,11 диаметром 20 нанометров, вода остальное.

состав 1: бактерицид Atren Bio марки А™ 0,1; биополимер натрий - карбоксиметилцеллюлоза не менее 0,5; натриевый бентонит 1; пеногаситель Реапен-1408 0,3; смазочная добавка 0,2; хлорид кальция 0,2; нанопорошки Al2O3, SiO2 и Fe2O3 0,11 диаметром 20 нанометров, вода остальное.

состав 2: бактерицид Atren Bio марки А™ 0,2; биополимер натрий - карбоксиметилцеллюлоза 4,0; натриевый бентонит 2,8; пеногаситель Реапен-1408 0,4; смазочная добавка 1,0; хлорид кальция 2; нанопорошки Al2O3, SiO2 и Fe2O3 2 с диаметром 35 нанометров, вода остальное.

состав 2: бактерицид Atren Bio марки А™ 0,2; биополимер натрий - карбоксиметилцеллюлоза 4,0; натриевый бентонит 2,8; пеногаситель Реапен-1408 0,4; смазочная добавка 1,0; хлорид кальция 2; нанопорошки Al2O3, SiO2 и Fe2O3 2 с диаметром 35 нанометров, вода остальное.

состав 3: бактерицид Atren Bio марки А™ 0,3; биополимер натрий - карбоксиметилцеллюлоза 8,0; натриевый бентонит 5; пеногаситель Реапен-1408 0,5; смазочная добавка 2; хлорид кальция 4; нанопорошки Al2O3, SiO2 и Fe2O3 5 с диаметром 50 нанометров, вода остальное.

состав 3: бактерицид Atren Bio марки А™ 0,3; биополимер натрий - карбоксиметилцеллюлоза 8,0; натриевый бентонит 5; пеногаситель Реапен-1408 0,5; смазочная добавка 2; хлорид кальция 4; нанопорошки Al2O3, SiO2 и Fe2O3 5 с диаметром 50 нанометров, вода остальное.

Использовались методики: РД 39-00147001-773-2004 Методика контроля параметров буровых растворов, РД 39-2-813 Методика оценки ингибирующих свойств буровых растворов, ГОСТ 5180-2015 Грунты. Методы лабораторного определения физических характеристик, СТО 103-2013 Методика контроля параметров буровых и тампонажных растворов.

Основными параметрами буровых растворов являются:

- плотность ρ, кг/м3. Измерение рычажными весами типа ВРП-1 (Россия) в соответствии с требованиями и спецификациями ISO и API или ареометром АГ-ЗПП (Россия);

- показатель фильтрации (водооотдача), Ф по API, см3/ 30 мин. Замерялась на фильтр-прессе ФЛР-1 (Россия);

- динамическое напряжение сдвига ДНС τ0, Па; пластическая вязкость ПВ η, Па⋅с, использовался ротационный вискозиметр ВСН-3 (Россия);

- условная вязкость, использовался вискозиметр ВБР-2 (Россия);

- статическое напряжение сдвига, прибор СНС-3 (Россия);

- стабильность (устойчивость) бурового раствора, %. Учитывали динамику выделения объема жидкости во времени по цилиндру стабильности ЦС-2 (Россия);

- водородный показатель рН, измерение на рН-метр Аквилон (Россия);

- коэффициент трения «металл - глинистая корка - буровой раствор», измерение на Нано Трибометр NTR2 (Германия), УСР-1 (Россия).

Гранулометрический анализ и определение наноразмеров структуры осуществлялось спектрометром TSI серии SMPS (США). Для проведения измерений закупоривающей способности частиц бурового раствора на водной основе с наноразмерной структурой использовался прибор 389АР-HPHT Fann (США), моделирующий условия фильтрации на забое.

Результаты исследований бурового раствора на водной основе с наноразмерной структурой, представлены в таблице 8.

Таблица 8. Результаты исследований бурового раствора на водной основе с наноразмерной структурой

дПа

Буровой раствор, получаемый из заявленного состава, содержит изолированную, стабильную наноразмерную структуру с реологическими свойствами. Введение нанопорошков Al2O3, SiO2 и Fe2O3 0,1-5 мас. % с диаметром 20-50 нм от массы бурового раствора является достаточным для получения необходимого снижения плотности бурового раствора, гидростатического давления в стволе скважины, предупреждения поглощения. Результаты показали, что c увеличением концентрации (состав 3) и уменьшением наноразмеров структуры (состав 1) динамическая вязкость возрастает (колонка 6 табл. 7). Установлено, что при скорости сдвига 150 с-1 , диаметром 50 нм и концентрации 0,2 масс. % наноразмерной структуры ДНС составит 18 мПа⋅с, при 2 масс. % - 36; а при диаметре 20 нм, скорости сдвига 200 с-1 и при концентрации 0,2 масс. % - 27 мПа⋅с, при 2 масс. % - 42. Полученные результаты показали, что с увеличением концентрации нанопорошков Al2O3, SiO2 и Fe2O3 в растворе на водной основе повышается предел текучести и вязкость. Максимальное значение получено при концентрации 5 масс. %: динамическое напряжение сдвига (колонка 6 табл. 7) и условная вязкость (колонка 3 табл.7) увеличились. При наноразмерах структуры более 50 нм и концентрации более 5 масс. % вязкость бурового раствора практически не изменяется. При увеличении наноразмеров структуры до 100 нм и концентрации 1% масс. вязкость достигает величины базового состава. Снижение концентрации наноразмерной структуры снижает плотность бурового раствора (колонка 2 табл. 7). С увеличением температуры от 18 до 50°С вязкость бурового раствора на водной основе с наноразмерной структурой возрастает в 1,8-2 раза. Это связано с уменьшением толщины оболочки гидратированных частиц натриевого бентонита, что облегчает их коагуляцию и флокуляцию, лучшим растворением в растворе и ведет к повышению динамической (эффективной) вязкости. С увеличением концентрации наноразмерной структуры увеличивается предельное напряжение сдвига и раствор получает упругие свойства еще во время перемешивания. С увеличением температуры воды сокращается время образования гелевой структуры раствора за счет интенсивного флокулирования наноразмерной структуры, а вторичный синтез в гомогенизаторе не позволяет наноразмерной структуре осаждаться. С уменьшением размеров и увеличением концентрации наноразмерной структуры увеличивается пластическая вязкость (колонка 5 табл. 7), 10-минутное статическое напряжение сдвига СНС (колонка 8 табл. 7), что объясняется более равномерным заполнением меньшими по размерам структуры пористой макроскопической поверхности породы и быстрого адсорбционного процесса между ними и увеличивается 10-секундное статическое напряжение сдвига (колонка 7 табл. 7), которое обеспечивает стабилизацию и генерирование наноразмерной структуры. При появлении признаков поглощения введение наноразмерной структуры позволит регулировать статическое напряжение сдвига, повысить устойчивость стенок скважины. Ориентируясь на снижение фильтрации (колонка 4 табл. 7) все предлагаемые составы по формуле изобретения показывают значения ниже, чем базовый состав и прототип. Для базового раствора на поверхности фильтра остается рыхлая, толстая глинистая корка толщиной 0,8 см, что характеризует среднее поглощение. Добавление наноразмерной структуры приводит к образованию более плотной, однородной и непроницаемой фильтрационной корки толщиной 1,0-1,5 мм, что соответствует более низкому поглощению. Небольшая разница в значениях фильтрации (колонка 4 табл. 7) варьируется концентрацией наноразмерной структуры (рис. 3). Увеличение концентрации и наноразмеров структуры повышает размер пор фильтра, но, по сравнению с базовым раствором, скорость фильтрации значительно ниже. Снижение плотности бурового раствора на водной основе с наноразмерной структурой (колонка 2 табл. 7) позволит быстрее снизить гидростатическое давление в стволе скважины для предотвращения поглощения и повысить устойчивость стенок скважины.

Степень устойчивости, при котором буровой раствор на водной основе с наноразмерной структурой не теряет свои оптимальные рабочие характеристики при различных давлениях, составляет 70-80%. Предлагаемый раствор стабилен через 24 ч после создания. Экспериментально подтверждено, что при минимальном уровне концентрации 0,1% по массе, эффективность закупорки пор, трещин породы составляет 47% при устойчивости 24 часа температуре 100-130°С. Коэффициент повторного использования 0,9 т.е. возможна рециркуляция и многократное использование, но с повторным вторичным синтезом. Повторное использование предлагаемого раствора снизит отходы утилизации, загрязнение почвы, водных ресурсов и воздуха.

Смазочные добавки используются для снижения силы трения между контактирующими поверхностями в среде бурового раствора: бурильной колонны о стенки ствола скважины, породоразрушающий инструмент и забой скважины, керноприемные трубы и керн, плунжер и буровой насос. Уменьшение силы трения позволяет снизить крутящий момент при вращении колонны бурильных труб, ее сопротивление при поступательном движении в наклонных и горизонтальных скважинах, вероятность прихватов. Показателем триботехнических свойств бурового раствора на водной основе с наноразмерной структурой, является коэффициент трения «бурильные трубы - буровой раствор - стенка ствола скважины». При взаимодействии глинистой породы с буровым раствором на водной основе с наноразмерной структурой, снижается значение угла внутреннего трения на 15-21% и коэффициента трения на 10-11% (колонка 11 табл. 7) по сравнению с базовым буровым раствором. С увеличением концентрации наноразмерной структуры с 0,11 до 5 масс. % коэффициент трения снижается до 0,09, что позволяет уменьшить крутящий момент бурильных труб на 15-25%, который приводит к снижению износа долот. Ввод смазывающей добавки не вызывает изменения реологических свойств бурового раствора на водной основе с наноразмерной структурой.

Выявлена зависимость между наружным диаметром наноразмерной структуры D, ее внутренним диаметром d и относительной вязкости η раствора:

.

.

Замечено возрастание на 50-80% относительной вязкости бурового раствора с любой концентрацией наноразмерной структуры по сравнению с вязкостью бурового раствора прототипа. Относительная вязкость возрастает с увеличением массы и концентрации наноразмерной структуры, уменьшением их размера при постоянной плотности раствора.

Чем меньше размеры наноразмерной структуры или чем больше ее концентрация, тем быстрее происходит рост пластической вязкости ПВ и 10-минутного предельного статического напряжения сдвига ПСНС, что объясняется более равномерным заполнением наноразмерной структуры меньших размеров пористой макроскопической поверхности породы и более быстрого адсорбционного процесса между ними. Концентрация от 0,1 до 2% наноразмерной структуры приводит к возрастанию пластической вязкости ПВ с 22 до 40 сП и 10-минутного предельного статического напряжения сдвига ПСНС с 3 до 8 фунт/100 фут2. С увеличением размера наноразмерной структуры с 20 до 40 нм незначительно снижается ПВ с 27 до 24 сП и ПСНС 4-3 фунт/100 фут2.

Буровой раствор на водной основе с изолированной, стабильной наноразмерной структурой заявленного состава имеет низкие показатели вязкости, фильтратоотдачу, величины динамического напряжения сдвига, пластической вязкости и условной вязкости, коэффициента трения, способствует снижению гидравлических потерь в циркуляционной системе, приводит к минимальным потерям жидкости при бурении и обеспечивает стабильные условия бурения, повышает устойчивость стенок скважины в сложных горно-геологических условиях. Полученный устойчивый раствор разработан в соответствии с требованиями зеленой химии, уменьшает использование опасных веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления наноафроно бурового раствора | 2024 |

|

RU2839514C1 |

| АФРОНСОДЕРЖАЩАЯ ТЕХНОЛОГИЧЕСКАЯ ЖИДКОСТЬ | 2021 |

|

RU2776817C1 |

| СПОСОБ БУРЕНИЯ СКВАЖИН, ОСЛОЖНЕННЫХ ПОГЛОЩАЮЩИМИ ГОРИЗОНТАМИ | 2014 |

|

RU2563856C2 |

| ВЫСОКОИНГИБИРОВАННЫЙ БУРОВОЙ РАСТВОР | 2021 |

|

RU2777003C1 |

| Катионный буровой раствор | 2017 |

|

RU2655267C1 |

| БУРОВОЙ РАСТВОР ДЛЯ ПЕРВИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА | 2018 |

|

RU2695201C1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2461600C1 |

| Высокоингибированный безглинистый эмульсионный буровой раствор | 2018 |

|

RU2698389C1 |

| ВЫСОКОМИНЕРАЛИЗОВАННЫЙ УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР НА ВОДНОЙ ОСНОВЕ | 2013 |

|

RU2530097C1 |

| Буровой раствор "ГИДРОГЕЛЬ" | 2023 |

|

RU2804068C1 |

Изобретение относится к созданию буровых растворов на водной основе для бурения нефтяных и газовых скважин в сложных горно-геологических условиях. Технический результат - создание бурового раствора на водной основе с изолированной, стабильной, прочной наноразмерной структурой, что позволяет оптимизировать его состав с варьированием технологических и физико-химических параметров, сократить использование химических веществ и добавок, объемов отходов утилизации, загрязнение почвы, водных ресурсов и воздуха, обеспечить устойчивость стенок скважины, снизить коэффициент трения и износ стальной пары, повысить эффективность бурения. Состав для получения бурового раствора на водной основе содержит, мас.%: бактерицид Atren Bio марки А™ 0,1-0,3; натрий-карбоксиметилцеллюлозу 0,5-8,0; натриевый бентонит не более 5; пеногаситель 0,3-0,5; смазочную добавку 0,2-2; хлорид кальция 0,2-4; нанопорошки Al2O3, SiO2 и Fe2O3 с диаметром частиц 20-50 нм от более 0,1 до 5; растворимые соли натрия и калия 0,5-15; вода - остальное. 3 ил., 8 табл.

Состав для получения бурового раствора на водной основе, содержащий бактерицид Atren Bio, биополимер, воду, отличающийся тем, что содержит бактерицид Atren Bio марки А™, в качестве биополимера натрий-карбоксиметилцеллюлозу, и дополнительно содержит натриевый бентонит, пеногаситель, смазочную добавку, хлорид кальция, растворимые соли натрия и калия, нанопорошки Al2O3, SiO2 и Fe2O3 с диаметром частиц 20-50 нм при следующем соотношении компонентов, мас.%:

| АФРОНСОДЕРЖАЩАЯ ТЕХНОЛОГИЧЕСКАЯ ЖИДКОСТЬ | 2021 |

|

RU2776817C1 |

| БУРОВОЙ РАСТВОР | 2005 |

|

RU2301822C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ НЕФТЕГАЗОВЫХ СКВАЖИН И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2322472C1 |

| WO 00/47691 A1, 17.08.2000 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2025-02-24—Публикация

2024-05-07—Подача