Изобретение относится к способам приготовления бурового раствора на водной основе, содержащего наноразмерные структуры, применяемого при бурении нефтяных и газовых скважин в неустойчивых терригенных (глинистых) породах, строительстве нефтяных скважин с вертикальным, наклонно-направленным, боковым или горизонтальным участком ствола в сложных горно-геологических условиях, для сохранения устойчивости стенок скважины.

Из уровня техники известен патент RU 2704658 Буровой раствор для строительства скважин в неустойчивых глинистых и несцементированных грунтах и способ его получения [Патент №2704658, МПК C09K8/20, C09K8/24. Буровой раствор для строительства скважин в неустойчивых глинистых и несцементированных грунтах и способ его получения. Патентообладатель: Публичное акционерное общество "Транснефть" (ПАО "Транснефть") (RU), Общество с ограниченной ответственностью "Научно-исследовательский институт трубопроводного транспорта" (ООО "НИИ Транснефть"). Заявка: 2017136076, 11.10.2017. Опубл. 11.04.2019, Бюл. №11]. Технический результат - возможность получения скважины с устойчивыми стенками в зоне залегания неустойчивых глинистых и несцементированных грунтов. Буровой раствор для строительства скважин в неустойчивых глинистых и несцементированных грунтах включает, мас.%: монтмориллонитовый глинопорошок 6; полианнионную целлюлозу 0,4; воду остальное, при этом величина коэффициента пластичности раствора равна 2677 с-1 при динамическом напряжении сдвига 830 дПа. В способе получения указанного выше бурового раствора готовят глинистую суспензию путем перемешивания воды и монтмориллонитового глинопорошка в течение 1 ч, затем добавляют полианнионную целлюлозу и перемешивают в течение 30 мин.

Способ получения бурового раствора заявленного состава прост, воспроизводим в лабораторных и производственных условиях при разбуривании легко набухающих, склонных к обвалам глинистых пород, при вскрытии продуктивных пластов с низкими коллекторскими свойствами. Данный состав имеет низкую эффективность работы на больших глубинах бурения, в сложных горно-геологических условиях из-за невысоких показателей фильтрации и структурно-реологических свойств бурового раствора.

Известен патент RU 2755108 Ингибирующий буровой раствор для бурения в неустойчивых терригенных отложениях [Патент №2755108, МПК C09K8/24. Ингибирующий буровой раствор для бурения в неустойчивых терригенных отложениях. Правообладатель: Общество с ограниченной ответственностью "ЛУКОЙЛ-Инжиниринг" (ООО "ЛУКОЙЛ-Инжиниринг". Заявка 2020128054 от 21.08.2020. Опубл. 13.09.2021], технический результат которого - повышение ингибирующих и снижение диспергирующих свойств бурового раствора, обеспечение низких показателей фильтрации и стабильности параметров в забойных условиях, снижение коэффициента трения. Ингибирующий буровой раствор на водной основе, используемый, преимущественно, для строительства горизонтальных скважин в интервалах неустойчивых терригенных отложений, включает, мас.%: реагент полимерсиликатный POLYSIL Potassium, содержащий в своем составе высокомодульные силикаты натрия и калия, высокомолекулярный полимер акрилового ряда и модифицированный битум, 1,0-2,0; комплексный реагент-стабилизатор буровых растворов карболигносульфонат пековый КЛСП, содержащий в своем составе омыленный каустической содой талловый пек, лигносульфонат и карбоксиметилцеллюлозу, 1,0-4,0; ксантановый биополимер 0,1-0,2; калий хлористый 3,0-8,0; микрокальцит 5,0-10,0; воду - остальное.

Способ приготовления: к 799 г технической воды добавляли 20 г Polysil Potassium и перемешивали в течение 2 ч, затем добавляли 40 г КЛСП, перемешивание производили в течение 2 ч при 1200 об/мин, далее вводили 1 г биополимера, перемешивали 30 минут при 1400 об/мин, далее в раствор вводили калий хлористый - в количестве 60 г и микрокальцит - 80 г и перемешивали в течение 1 ч. После перемешивания получали буровой раствор со следующим содержанием компонентов, мас.%: Polysil Potassium - 2,0; КЛСП - 4,0; биополимер - 0,1; микрокальцит - 8,0; калий хлористый - 6,0; вода - остальное.

Способ получения бурового раствора заявленного состава воспроизводим в лабораторных и производственных условиях, но нестабильный состав таллового пека, низкая температура его размягчения предопределяют низкую технологическую и экономическую эффективность при бурении в зимнее время. Кроме того, в каждом конкретном случае необходимо уточнение по лабораторными исследованиями кернов оптимального соответствия состава битума с глубиной бурения.

По патенту RU 2635405 Способ приготовления бурового раствора на углеводородной основе для бурения скважин с аномально низким пластовым давлением [Патент №2635405, МПК C09K 8/38. Способ приготовления бурового раствора на углеводородной основе для бурения скважин с аномально низким пластовым давлением. Патентообладатель(и): Общество с ограниченной ответственностью "ЛУКОЙЛ-Инжиниринг" (ООО "ЛУКОЙЛ-Инжиниринг") (RU) Заявка: 2016126077, 28.06.2016. Опубл. 13.11.2017. Бюл. №32] технический результат - получение облегченного раствора с плотностью 650-780 кг/м3, обладающего низким газосодержанием и низкими реологическими свойствами, что позволяет использовать полученный буровой раствор в открытой циркуляционной системе без применения дополнительного оборудования по герметизации устья, а также систем и способов пеногашения в процессе циркуляции, снижение гидравлической нагрузки на пласты с аномально низким пластовым давлением АНПД и уменьшение потерь бурового раствора при проведении технологических операций. Способ приготовления бурового раствора на углеводородной основе для бурения скважин с аномально низким пластовым давлением включает: смешивание гелирующего агента с углеводородной жидкостью при 600-1500 об/мин до получения эмульсионного состава, добавление в этот эмульсионной состав афронобразующего поверхностно-активного вещества ПАВ, диспергирование полученной смеси, введение облегчающей добавки при двухстадийном режиме перемешивания: 600-1500 об/мин в течение 10-30 минут на первой стадии и последующее диспергирование полученного раствора при скорости вращения 1500-2500 об/мин в течение 15-60 минут на второй стадии, при этом в качестве гелирующего агента используют высокодисперсный аморфный диоксид кремния, или водный раствор смеси омыленных жирных кислот, или их смесь при следующем соотношении компонентов, об. %: указанный гелирующий агент 1-10; афронобразующий ПАВ 2-10; облегчающая добавка 0,1-15; углеводородная жидкость 65,0-96,9.

Основной жидкостью в растворе на углеводородной основе РУО [Патент №2635405, МПК C09K 8/38. Способ приготовления бурового раствора на углеводородной основе для бурения скважин с аномально низким пластовым давлением. Патентообладатель(и): Общество с ограниченной ответственностью "ЛУКОЙЛ-Инжиниринг" (ООО "ЛУКОЙЛ-Инжиниринг") (RU) Заявка: 2016126077, 28.06.2016. Опубл. 13.11.2017. Бюл. №32] являются минеральное или синтетическое масло, или дизельное топливо, или нефть, или поли α-олефины, а также их смеси. РУО оказывают минимальное негативное влияние на коллекторские свойства пласта, обладают высокой термостойкостью, инертны по отношению к глинистым породам, обладают хорошей смазывающей способностью. Однако стоимость РУО высокая, они пожаро- и экологически опасны. С учетом современных природоохранных требований, запрещающих применение токсичных и загрязняющих технологий, применение нефти в буровых растворах на территории России резко сократилось. На континентальном шельфе законодательством зарубежных стран запрещено бурение с растворами на углеводородной основе, разрешено использование буровых растворов только на водной основе.

Наиболее близким к заявляемому технологическому решению является способ приготовления бурового раствора с использованием полисахаридов [Патент №2382807, МПК C09K 8/20. Способ приготовления бурового раствора с использованием полисахаридов. Патентообладатель(и): Общество с ограниченной ответственностью "Научно-исследовательский институт природных газов и газовых технологий-ГазпромВНИИГАЗ" (ООО "ГазпромВНИИГАЗ") (RU). Заявка: 2008135511/03, 01.09.2008. Опубл. 27.02.2010. Бюл. №6, прототип]. Технический результат изобретения - снижение расхода понизителя фильтрации из класса полисахаридов - карбоксиметилцеллюлозы (КМЦ) и крахмала. В способе приготовления бурового раствора, заключающемся в перемешивании водной смеси глинопорошка, добавлении в нее понизителя фильтрации из класса полисахаридов - КМЦ или крахмала, полученную смесь подвергают воздействию механохимической активации с помощью дезинтегратора с вращающимися вокруг осей в противоположных направлениях двумя дисками, оснащенными пальцами-билами, при этом скорость вращения дисков устанавливают равной 10000-12000 об/мин.

При наших лабораторных исследованиях установлено, что данный состав не всегда сохраняет устойчивость стенок скважины из-за менее прочного тонкого защитного экрана и не высокой ингибирующей способности к глинам. Предлагаемый компонентный состав раствора применим в условиях аномально низких пластовых давлений, наклонно-направленных, горизонтальных, не глубоких скважин, в устойчивых терригенных (глинистых) породах. Выявлено, что полисахариды склонны к биологической деструкции, которая оказывает как положительное влияние на возможность разрушения и удаления кольматационного слоя, восстановление коллекторских свойств пласта, так и отрицательное - ксантановый биополимер, имея гелеобразную структуру, снижает скорость течения раствора, при движении к забою на большой глубине становится более вязким, динамическое напряжение сдвига увеличивается, гель затвердевает, не проникает в поры (трещины) породы, что приводит к увеличению механического усилия (крутящего момента) для разбуривания породы и к дополнительным мерам для преодоления заклинивания долота или компоновки низа бурильной колонны. Кроме того, ксантановый биополимер биоразлагаем, поэтому в растворе при бурении и очистке требуется добавка бактерицидов.

Задачей изобретения является создание способа приготовления бурового раствора на водной основе, содержащего наноразмерные структуры от 10 до 100 нм, с регулируемыми технологическими и физико-химическими параметрами для обеспечения устойчивости стенок скважины в неустойчивых терригенных (глинистых) породах и при бурении нефтяных и газовых скважин с вертикальным, наклонно-направленным, боковым или горизонтальным участком ствола в сложных горно-геологических условиях.

Технический результат заявляемого изобретения достигается способом приготовления бурового раствора на водной основе, содержащего наноразмерные структуры, способного эффективно закупоривать поры в коллекторах с низкой проницаемостью, межпоровые каналы, трещины, сформировать структуру с варьируемыми реологическими свойствами и повысить устойчивость стенок скважины в неустойчивых терригенных (глинистых) породах.

Поставленная задача решается предлагаемым способом приготовления бурового раствора на водной основе, содержащего наноразмерные структуры, включающим перемешивание воды и бентонитового глинопорошка, добавление понизителя фильтрации из класса полисахаридов - натрий-карбоксиметилцеллюлозы с получением водной смеси и воздействие механохимической активацией, в котором при первичном синтезе в указанную водную смесь, находящуюся во вращающемся смесительном баке с коническим днищем гидромешалки с частотой вращения 500 об/мин или в смесительном баке между двумя параллельно-вращающимися в противоположные стороны рабочими валами с лопастями с частотой вращения 400-800 об/мин, дополнительно добавляют реагенты в указанном порядке - сухие порошки полиакриламида, пеногасителя, катионного поверхностно-активного вещества КПАВ - растворимой соли, бактерицида, нанопорошки Al2O3, SiO2, Fe2O3 со скоростью подачи 1-3 кг/мин каждого реагента и перемешиванием в течение 30 мин после введения каждого реагента и 1,5-2 ч после введения всех реагентов, последующую циркуляцию осуществляют в указанном выше смесительном баке 2 ч с частотой вращения 800-1200 об/мин с получением размера частиц 20-40 мкм, при вторичном синтезе полученная смесь гидросмывается из смесительного бака, подводится к отверстию всасывающего патрубка ультразвукового гомогенизатора, проходит через крыльчатку для придания ускорения, подается внутрь рабочей камеры, где частицы реагентов бурового раствора подвергают ультразвуковой диспергации турбулентным перемешиванием с кавитационным эффектом, ударно-волновым и колебательным движениями, подачей высокочастотной звуковой волны с постоянной амплитудой, раздроблением вращающимися подвижными калибровочными ножами ротора и статора под высоким давлением 40 МПа, с частотой вращения 3000-12000 об/мин, скоростью подачи струи 140-180 м/с, измельчением с регулируемой градацией на грубый - средний - тонкий - супертонкий помол для получения наноразмерных структур в буровом растворе с размерами от 10 до 100 нм, ровной полированной выглаженной поверхностью, стабильным распределением по всему объему, однородным, ультрадисперсным, химически чистым составом при следующем соотношении компонентов, мас.%: бентонитовый глинопорошок не более 3; биополимер натрий-карбоксиметилцеллюлоза 1,5-9,0; полиакриламид 0,2-2; пеногаситель 0,2-0,4; КПАВ 0,2-2; бактерицид не более 0,2; нанопорошки Al2O3, SiO2 и Fe2O3 0,5-5; вода - остальное.

Приведенный технический результат обеспечивается за счет следующего.

Буровое долото при проходке обнажает истощенный пласт, буровой раствор на водной основе, содержащий наноразмерные структуры проникает в поры, трещины, в зоны низкого давления, часть энергии раствора, высвобождается, расширяется до установления равновесия между внутренним давлением раствора и внешним давлением породы. Упругость и гидрофобная природа предлагаемого бурового раствора способна к обратимой кольматации проницаемых глинистых сред, формируя в порах, поровых каналах породы или трещинах непроницаемое герметичное защитное уплотнение. При снятии напряжений или превышении пластового давления в порах над давлением в скважине защитное уплотнение диссоциируется обратно в буровой раствор. Эффективность защитного уплотнения, образованного буровым раствором, зависит от размера и степени гидрофобности наноразмерных структур. Небольшие каналы и сильно гидрофобные, липофильные наноразмерные структуры раствора способствуют быстрой герметизации. И, наоборот, очень большие поры, извилистые трещины генерируют небольшое капиллярное давление, поэтому защитное уплотнение образуется в трещине постепенно.

К нанопорошкам относят оксиды Al2O3, Fe3O4, SiO2.

Если в буровом растворе имеются ионы калия, хлора, натрия, то раствор приобретает особые ингибирующие свойства, подавляющие набухание глин в микротрещинах. Введение в раствор этих же составляющих приводит к адсорбции на поверхности глины, проникновению в кристаллическую решетку глины с отрицательным зарядом, электростатической нейтрализации поглощения поверхностью за счет непроницаемого герметичного защитного уплотнения, и глина становится водонечувствительной с образованием устойчивой коагуляционной структуры, что позволяет полностью предупредить осыпи и обвалы неустойчивых глин. Интенсивность и быстродействие этого процесса зависит от концентрации нанопорошков, добавок (примесей) в растворе, величины рН 9-10. Как ингибитора в растворе оптимальная концентрация хлорида калия 5-12%, но его концентрация должна в 3 и более раза превышать концентрацию других солей (NaCl, Na2SO4, CaSO4). Если калиевый раствор готовится на морской воде (концентрация солей 3-3,5%), содержание хлористого калия в растворе должно быть 10-12 %. Для усиления ингибирующего действия калиевого раствора и более глубокого снижения степени гидратации глин в особо сложных геологических условиях применяют органическую добавку - полиакриламид низкого и высокого молекулярного веса (Праестол, Сайдрилл), сульфированный асфальт и гликоли (Гликойл, Скполиэфирный, АДН). Для приготовления и регулирования свойств калиевых растворов используются стандартные солестойкие реагенты (полисахариды ПАЦ - полианионные целлюлозы степеней вязкости: высокой ВВ, низкой НВ, средней СВ).

Натрий - карбоксиметилцеллюлоза Na КМЦ (натриевая соль КМЦ) - целлюлозное природное сырье (хлопковое или техническая беленая целлюлоза (древесная, хлопковая, из рисовой шелухи), полученная сульфатным или сульфитным способом), вязкий ионный полимер, действует в качестве суспендирующего или водоудерживающего агента, используется в качестве стабилизаторов, пленкообразующих, связующих агентов, обладает псевдопластичностью, тиксотропией, применяется в качестве пластификатора, загустителя, долго сохраняет пластичность, водоудержание, препятствует кристаллизации, модифицирует реологические свойства бурового раствора на водной основе, содержащего наноразмерные структуры, способен адсорбироваться на поверхности минералов и других частиц. Образует на стенке скважины и вокруг частиц бурового шлама тонкую корку (кек). На стенках скважины кек препятствует проникновению бурового раствора в водоносную пористую горную породу. Для разбуренных глин кек не позволяет впитываться раствору, разбухать и сужать сечение скважины. При проходке глин кек не дает дробить глину на мельчайшие частицы, которые загрязняют промывочный раствор. Глиняные комки сохраняются и оседают в грязевом амбаре. Продукты Na КМЦ щадят водоносный слой, улучшают вынос и седиментацию пройденных бурением частиц глины. Na КМЦ образует корку, которая уплотняет стенки скважины, исключает размывание и засыпание стенок скважины, позволяет выносить комками пройденную бурением глину. Стабилизация стенки скважины зависит от разницы между уровнем подземных вод и уровнем бурового раствора. Когда уровень подземных вод располагается очень глубоко, то промывочный раствор инфильтрируется с высоким давлением в водоносный слой, из-за большой разницы глубин возникает полное поглощение раствора. Если горизонт бурового раствора лежит выше горизонта грунтовых вод, введение добавки утяжелителей в раствор создает высокое противодавление в промывочном столбе. При уровне бурового раствора ниже уровня подземных вод происходит обрушение скважины, но введение добавки Na КМЦ в раствор защищает скважину образующейся толстой плотной коркой кека. Na КМЦ способен уменьшать вязкость раствора (разжижаться) от механического воздействия и увеличивать вязкость раствора (загустевать) в состоянии покоя. Na КМЦ является экологически безвредным продуктом, подвергается биологическому разложению, не образуя вредных веществ, морозоустойчив. Является заменой Трагаканта и Гуаровой камеди из-за более высокой вязкости и термостойкости, что необходимо при бурении в сложных горно-геологически условиях. Введение в буровой раствор Na КМЦ исключает добавление крахмала. Типовые марки: Na-КМЦ 85/600, Na-КМЦ Камцел 700 ТУ 2231-002-50277563-2000, Na-КМЦ 75М ТУ-2231-001-5353-5770-2010. Время набухания 4-25 мин. Для более быстрого растворения Na КМЦ рекомендуется подогретая вода 50°С. Приготовление раствора Na КМЦ осуществляется из расчета 1,5-9 мас.%. Получение водного раствора реагента Na КМЦ 1,5% концентрации (15 кг сухого Na КМЦ на 1 м3 воды) осуществляется его медленным введением в воду 50°С при непрерывном перемешивании со скоростью 10 кг за 10-13 минут, полным растворением реагента, вливанием тонкой струей в желобную систему или всасывающую линию в общий состав раствора, интенсивным перемешиванием в течение 30 мин, при первом синтезе получаемый буровой раствор на водной основе, содержащий наноразмерные структуры 20-40 мкм.

В экспериментальных исследованиях для связанного грунта (глин) использовался Na КМЦ 8 кг/м3, водные растворы с концентрацией до 9,0%. Показатель активности ионов водорода раствора с массовой долей реагента 1% Na КМЦ рН составил 8,0. Угол закручивания пружины ротационного вискозиметра при 600 об/мин водного раствора с массовой долей 1% Na КМЦ 40 град. Показатель статической фильтрации см3/30 мин пресного бурового раствора с добавкой 0,3% Na КМЦ не более 8.

Для приготовления буровых растворов применяются глинопорошки, которые выпускаются нескольких видов - бентонитовый (ПБ), бентонитовый модифицированный (ПБМ). Типовые марки ПБМА, ПБМБ, ПБМВ, ПБМГ, ПБА, ПББ по ТУ 39-0147001-105-93, ТУ 2164-005-01424676-2014. Основное назначение глинопорошков - борьба с поглощениями. При смешении с водой бентонита (бентонитовой глины) образуется вязкая гелеобразная суспензия, которая при строительстве скважин прокачивается через скважину и глинизирует стенки скважины, обеспечивая их устойчивость. При остановке циркуляции бурового раствора глинистая суспензия удерживает выбуренную породу от оседания, предотвращает образование пробок в стволе скважины, снижая аварийность. Характерной особенностью бентонитовой глины, как природного материала, является ее полная экологическая безопасность. При строительстве скважины глубиной 100 м и вязкости раствора 15 мПа⋅с требуется бентонитового порошка 10 м3 марки ПБМГ, 12 ПБМВ, 16 ПБМБ, ПББ. На 1 м3 воды добавляется 50 кг бентонитового порошка. Чем плотнее грунт, тем больше требуется бентонита. Экспериментальные исследования показали, что наибольший выход бурового раствора достигается при использовании глинопорошка ПБМ на пресной воде. Рекомендуемое значение в буровом растворе на водной основе, содержащего наноразмерные структуры не более 3 мас.%.

Пена возникает на любой стадии приготовления бурового раствора из-за его турбулизации, высокой скорости сдвига, циркуляции, перекачивания насосами, поступления в него газа при разбуривании газоводонефтяных горизонтов или снижения гидростатического давления на пласт. Функции пеногасителей - моментальное разрушение и предупреждение пенообразования при свободном распределении в объеме дисперсной системы с устойчивостью к силам сдвига в течение 5-9 часов. В состав любого пеногасителя входят: основная фаза - нерастворимый и несовместимый с водой носитель (масло минеральное, растительное, парафиновое, полисилоксановое) 75-90%, остальные дискретные фазы - гидрофобные компоненты (силиконовые пеногасители, воск, кремнезем, пропиленгликоль, амид, полиуретан) до 10%, эмульгаторы (измельчители) до 20%, вспомогательные компоненты (биоциды, загустители, защитные коллоиды) 20%. Любой тип пеногасителя требует совмещения со средой бурового раствора. Типовые марки пеногасителей, совмещенные с неустойчивыми терригенными (глинистыми) породами при бурении нефтяных и газовых скважин с вертикальным, наклонно-направленным, боковым или горизонтальным участком ствола в сложных горно-геологических условиях - Реапен-1408, НОФОМАКС, PENTOSIL, NO FOAM. Используемый в лабораторных и производственных условиях пеногаситель Реапен-1408 ТУ 2415-003-36651865-2003 применяется для восстановления плотности буровых растворов после введения в них поверхностно-активных веществ (ПАВ) и предотвращения вспенивания. Пеногаситель Реапен-1408 можно добавлять в буровой раствор перед или до введения ПАВ. Установлено, что в отличие от других распространенных марок пеногасителей Реапен-1408, кроме пеногасящих свойств, обладает выраженным смазывающим и ингибирующим действием. Эффективность реагента оценивалась по коэффициенту вспениваемости - отношение объема вспененных растворов к исходному через определенные промежутки времени (0,5; 15; 30; 60 мин). Коэффициент вспениваемости сразу после перемешивания КВс0 и устойчивость пены во времени через 60 мин КВс60 показывают для любого типа пеногасителя с увеличением концентрации до 5% в растворе (0,5% от объема смеси) уменьшается пенообразование. У Реапена-1408 величина КВс0 снижается на 30-35%, что уменьшает устойчивость пены. Замечено, что через 60 минут пена исчезает. По заключению, представленному аккредитованной службой промывочных и тампонажных жидкостей ЗАО «Удмуртнефтьбурение», применение пеногасителя Реапен-1408 в количестве 0,3% совместно со смазывающими добавками, приводит к снижению коэффициента трения до 85%. Реапен-1408 применяется в концентрации 0,2-0,4% от массы бурового раствора. Плотность вспененного бурового раствора после дозировки 0,2-0,4% реагента возрастает менее 0,15 г/см3.

Поверхностно-активные вещества ПАВ, применяемые в качестве добавок к буровым растворам, должны эффективно снижать поверхностное натяжение фильтрата, растворяться в пресной, пластовой воде, иметь небольшую гидрофильную часть (-ОН, -СООН, -SО3H, -O, соли -ОNa, -СООNa, -SО3Na) и не вызывать ухудшения свойств промывочных жидкостей: мыло, смесь натриевых солей высших жирных карбоновых кислот - олеата, стеарата натрия, соли натрия, соли калия, сульфонат, сультфонол, азолят, Превоцел, ИКД, Проксамин 385 и пр. Содержание ПАВ до 2 мас.% не вызывает вспенивание. В процессе бурения концентрация ПАВ в водном растворе уменьшается вследствие адсорбции на частицах выбуренной породы или фильтрации.

Гидрофобные компоненты и эмульгаторы пеногасителя, соединяясь с поверхностно-активными веществами ПАВ, нанопорошками Al2O3, SiO2 и Fe2O3, слоями воды и биополимером из предлагаемого состава бурого раствора, образуют наноразмерные структуры. Замечено, возрастание на 50-80% относительной вязкости бурового раствора на водной основе, содержащего наноразмерные структуры любой концентрацией по сравнению с вязкостью бурового раствора без наноразмерных структур. Относительная вязкость возрастает с увеличением массы и концентрации бурового раствора на водной основе, содержащего наноразмерные структуры, уменьшением их размера при постоянной плотности раствора. Чем меньше размеры или больше концентрация бурового раствора, содержащего наноразмерными структуры, тем быстрее происходит рост пластической вязкости ПВ и 10-минутного предельного статического напряжения сдвига ПСНС, что объясняется более равномерным заполнением раствором меньших размеров пористой макроскопической поверхности породы и более быстрым адсорбционным процессом между ними. В лабораторных исследованиях установлено, что концентрация от 0,5 до 5 мас.% нанопорошков Al2O3, SiO2 и Fe2O3 в буровом растворе на водной основе приводит к возрастанию пластической вязкости ПВ с 22 до 40 сП и 10-минутного предельного статического напряжения сдвига ПСНС с 3 до 8 фунт/100 фут2. С увеличением размеров нанопорошков с 20 до 40 нм незначительно снижается ПВ с 27 до 24 сП и ПСНС 4 - 3 фунт/100 фут2.

После ультразвукового диспергирования возрастание ПВ и ПСНС зависят от строения атомов Al2O3, SiO2, Fe2O3. Большой радиус атома кремния Si проявляет более слабые неметаллические свойства, чем Al и Fe. Соединения Si с водородом, без образования совместной реакции, летучи. Но Si с кислородом образуют уникальный нано пространственный жесткий каркас атомной кристаллической решетки в виде повторяющихся горизонтально-вертикальных цепочек - слоев. При этом часть атомов кремния заменяется атомами алюминия, железа, что позволяет получить наностойкую, устойчивую атомную связь с повышенными химическими, термическими свойствами, упругостью, жесткостью, прочностью. Образование диоксида кремния SiO2 возможно при температуре более 1000°С с выраженными окислительными свойствами, позволяющими снизить концентрацию (с 40 до 20%) этого вещества в растворе без взаимодействия с водой. Кроме того, пористая масса диоксида кремния без частичек воды (силикагель) действует как поглотитель - адсорбент, удаляет лишние соли из воды, влагу, водяные пары и другие газообразные вещества. SiO2 является агентом антислеживающим и препятствующий комкованию. Класс опасности для человека - 3 по ГОСТ 12.1.007-76.

Оксид алюминия - бинарное соединение алюминия и кислорода, с небольшим радиусом атома Al и тремя валентными электронами на внешнем энергетическом уровне образуют активный металл и амфотерный оксид. Устойчив, реагирует с водой, кислородом и большинством неметаллов, образуя бинарные соединения, щелочами, кислотами, способен вытеснять менее активные металлы не только из солей, но и оксидов. Оксид алюминия является адсорбентом и катализатором. Нетоксичен.

При диссоциации гидрокарбоната натрия NaHCO3 (натрия бикарбонат, пищевая сода) высвобождается бикарбонатный анион, связывающий ионы водорода с образованием карбоновой кислоты, которая затем распадается на воду и углекислый газ  и проникает в буровой раствор на водной основе, содержащий наноразмерные структуры, позволяя раствору быть более подвижным и скоростным. В результате рН сдвигается в щелочную сторону, увеличивается буферная емкость раствора, его ощелачивание. Добавки солей натрия в воду образуют жидкий раствор. Регулируя их концентрацию растворенного вещества, можно варьировать вязкость бурового раствора: «вязкость нижней границы» - это низкая вязкость при быстрой скорости проникновения раствора в трещины, «вязкость верхней границы» - это высокая вязкость раствора при низкой скорости сдвига, повышает устойчивость стенок скважины, за счет адсорбции бурового раствора, содержащего наноразмерные структуры на глинистой породе.

и проникает в буровой раствор на водной основе, содержащий наноразмерные структуры, позволяя раствору быть более подвижным и скоростным. В результате рН сдвигается в щелочную сторону, увеличивается буферная емкость раствора, его ощелачивание. Добавки солей натрия в воду образуют жидкий раствор. Регулируя их концентрацию растворенного вещества, можно варьировать вязкость бурового раствора: «вязкость нижней границы» - это низкая вязкость при быстрой скорости проникновения раствора в трещины, «вязкость верхней границы» - это высокая вязкость раствора при низкой скорости сдвига, повышает устойчивость стенок скважины, за счет адсорбции бурового раствора, содержащего наноразмерные структуры на глинистой породе.

Введение в буровой раствор на водной основе, содержащий наноразмерные структуры катионных ПАВ - растворимых солей (соли натрия NaHCO3, Na2CO3, Na2SO4, NaNO3, NaCl, соли калия K2CO3, KNO3, K2SO4, KCl) необходимо для смягчения жесткости воды, минимизации закупоривания пор в пласте, рассасывания кека вокруг ствола скважины, облегчения просачивания флюида сквозь поры в скважину и увеличения скорости сдвига, обеспечения когезионной способности и инкапсулирования наноразмерных структур. Концентрация от 0,2 до 2 мас.%.

Неустойчивость при вскрытии глинистых пород возникает из-за аномально высокого порового давления, объемной плотности, пористости, влажности и минерализации поровой воды. При разбуривании глин с высокой степенью набухания (монтмориллонит) рекомендуется рН 6-7, со средней степень набухания 6-9, слабо набухающих 8-9. Полупроницаемость глины характеризуется ее заряженностью и наличием двойного электрического слоя. В глину проникают отрицательно заряженные анионы ОН- и катионы, совершающие перенос жидкости. Эксперименты показывают, что при влажности глинистой породы менее 5% в Н2О глина разрушается за 11 часов; в растворах Н2О + NaOH и Н2О + 10% NaCl разрушается соответственно через 2,5 и 6 часов; Н2О +15% KCl не разрушается через 102 часа. Повышение времени не разрушения глины происходит из-за подвижности иона калия в KCl, нейтрализующего отрицательный заряд анионов и глины, что и приводит к устойчивости горной породы. NaCl вводится для искусственной минерализации раствора, стабилизации стенок скважины, фиксации ионов натрия на местах катионного обмена в глинистых минералах и переводит их в более стабильную ненабухающую форму. Если минерализация бурового раствора больше, чем поровой воды, то за счет перетока воды из пласта в скважину возникает устойчивость глинистой породы.

Полиакриламид ПАА - полиакриловый стабилизатор, регулятор фильтрации и реологических свойств буровых растворов, предназначен для укрепления стенок скважин, очистки отработанных буровых растворов, способствует лучшему вытеснению нефти из пористых пород и повышению нефтеотдачи. Механизм ингибирования заключается в присоединении отрицательно заряженных карбоксильных и амидных групп молекул анионного полиакриламида к положительно заряженным краям глинистых частиц породы, в создании прочной фильтрационной корки на стенке скважины. Рекомендуемая концентрация 0,2-2 мас.%, общая жесткость более 500 мг/л, pH не более 10,5. Типовые марки ПОЛИКАП®, ПАМ-В, анионные ПАМ серии PP 355 - PP 889 (Китай, Россия) по ТУ-6-01-1049-92. Реагент экологически безвреден, относится к группе малоопасных веществ.

Бактерицид-биоцид - смесь альдегидов, спиртов и поверхностно-активных веществ (ПАВ), подавляет жизнедеятельность микроорганизмов, например аэробных и анаэробных бактерий, грибков, вызывающих микробиологическую и химическую коррозию оборудования, способствует подавлению сульфатвосстанавливающих, углеводородокисляющих и целлюлозоразлагающих бактерий, снижает концентрацию сероводорода и загрязнение сероводородом окружающей среды, препятствует возникновению биокоррозии оборудования и локальных разрушений трубопроводов, увеличивает пробег долота, улучшает проницаемость пластов. Типовые реагенты Биоцидол ТУ 2458-008-14023401-2012, Септор, Бактан, Atren Bio ТУ 2458-011-82330939-2009. Благодаря многокомпонентному составу реагенты не вызывают привыкания у микроорганизмов; обладают малой вязкостью, хорошей смешиваемостью с водой в любых концентрациях; сохраняют свойства при многократных циклах заморозки/разморозки; не содержат формальдегид, хлорорганические вещества, не оказывают разрушающего воздействия на окружающую среду. Норма расхода при концентрации 1% не более 0,2 мас.% или 50-150 г/м3.

Способ приготовления бурового раствора на водной основе, содержащего наноразмерные структуры

Первичный синтез. Вариант 1

Порошкообразные материалы засыпают во вращающийся смесительный бак с коническим днищем гидромешалки (модели ГДМ, МГ Россия) объемом 20-60 м3 с частотой вращения 500 об/мин приготовляют 400…1000 м3 глинистого раствора в сутки. Вместо гидромешалки возможно использование гидравлической воронки эжекторного или циклонного (вихревого) типа (модели G-Force ВГ производительностью от 150 до 300 м3/ч ТУ 28.99.39-005-14529661-2018 (Россия); серии MUD HOPPER пропускной способностью по жидкости 66 -88 л/с, по реагенту 181 - 272 кг/мин (Англия); Джет, Джет 220 Трубо производительностью 10-18 т/ч (Россия); гидросмесительной воронки MI Swaco HIRIDE производительностью 40 л/ч (США)) или их аналогов. При первичном синтезе перемешивают 1 час в смесительном баке 3/4 часть чистой воды затворения (ГОСТ 23732-2019, ТУ-36.00.12-001-92440706-2018) и глинопорошок, образуется водная смесь. Параллельно отдельно в 1/4 часть чистой воды затворения (t = 50°С) добавляют карбоксиметилцеллюлозу (Na КМЦ) со скоростью 10 кг за 10 - 13 минут, после введения всего объема непрерывно перемешивают 20-30 минут до получения равномерной консистенции. Затем эту часть вливают тонкой струей в желобную систему или всасывающую линию смесительного бака в общий состав водной смеси, интенсивно перемешивают 30 мин. Дополнительно добавляют в указанном порядке сухие порошки полиакриламида, пеногасителя, поверхностно-активного вещества, нанопорошки Al2O3, SiO2, Fe2O3, со скоростью подачи 3 кг/мин каждого реагента. После добавления каждого реагента масса перемешивается до однородной состояния 10-30 минут, после введения всех реагентов раствор перемешивается до однородной смеси 1,5-2 часа. Дальнейшее размельчение и перемешивание раствора осуществляется в смесительном баке с двумя параллельно-вращающимися в противоположном или во встречном направлении рабочих вала с лопастями.

Первичный синтез. Вариант 2

При первичном синтезе в смесительный бак с двумя параллельно-вращающимися в противоположном или во встречном направлении рабочих вала с лопастями для размельчения и перемешивания раствора добавляют воду затворения, глинопорошок, карбоксиметилцеллюлозу (Na КМЦ), сухие порошки полиакриламида, пеногасителя, поверхностно-активного вещества, нанопорошки Al2O3, SiO2, Fe2O3, со скоростью подачи 1 кг/мин каждого реагента. Перемешивают 30 мин после введения каждого реагента с частотой вращения валов 400-800 об/мин, после введения всех реагентов в раствор - 1,5-2 часа.

В качестве смесительного бака с двумя параллельно-вращающимися рабочими валами с лопастями используются: промышленные двухроторные смесители с Z-образными лопастями SPQ-600 P (Россия) или серии СЛ, СЛШ (Россия), смеситель Вернера (Россия), смесители серий СПЕКТР ВЛС (мешалки лопастные) (Россия), миксеры серии ЗЛ, ЗШ (Россия), двухвальный лопастной смеситель (Россия), смесительный реактор JTRPG с магнитным проводом мешалки (Китай), лабораторные смесители серии СЛШ или ЛС-ЦБ-10 (Россия) или их аналоги. Все оборудование соответствует нормам технического регламента ТР ТС 010/2011 "О безопасности машин и оборудования", нормам энергобезопасности РФ. Форма лопастей смесительного бака может быть различной винтовой, шнековой, развернутой под углом, Z-образной, переменного профиля.

Последующая циркуляция раствора (первичный синтез, вариант 1, вариант 2) в смесительном баке с двумя параллельно-вращающимися в противоположном или во встречном направлении рабочих вала с лопастями для размельчения и перемешивания раствора осуществляется 2 часа после введения всех реагентов с частотой вращения валов 800-1200 об/мин, при этом получаемый буровой раствор на водной основе, содержащий наноразмерные структуры 20-40 мкм. При вращении валов с лопастями создается псевдожиженный слой, который позволяет быстро перемешивать компоненты смеси раствора до однородной суспензии.

Вторичный синтез

При вторичном синтезе полученный буровой раствор гидросмывается из смесительного бака с двумя рабочими валами с лопастями, подводится к отверстию всасывающего патрубка ультразвукового гомогенизатора, проходит через крыльчатку для придания ускорения, подается внутрь рабочей камеры, где частицы реагентов бурового раствора подвергаются ультразвуковой диспергации турбулентным перемешиванием с кавитационным эффектом, ударно-волновым и колебательным движениями, подачей высокочастотной звуковой волны с постоянной амплитудой, раздроблением вращающимися подвижными калибровочными ножами ротора и статора под высоким давлением 40 МПа, с частотой вращения 3000-12000 об/мин, скоростью подачи струи 140-180 м/с, измельчением с регулируемой градацией на грубый - средний - тонкий - супертонкий помол для получения бурового раствора на водной основе, содержащего наноразмерные структуры от 10 до 100 нм, стабильным распределением по всему объему, однородным, ультрадисперсным, химически чистым.

В лабораторных исследованиях возможно использование ультразвуковых гомогенизаторов фирм Bandelin Sonopuls HD, Hielscher (Германия), Scientz, UCS (Китай), на буровой - Sonicator, Qsonica (США), Bandelin SONOPUL, Hielscher (Германия), гомогенизаторы-диспергаторы промышленные MagicLab (Россия), промышленные гомогенизаторы, в т.ч. высокого давления Kinematica (Швейцария) или их аналогов.

Ультразвуковая кавитация производит механическую деформацию с высокой скоростью, действуя по касательной к поверхности прочно удерживаемых частиц компонентов бурового раствора, созданных после первичного синтеза, разрушает их, вторичным синтезом смешивает и создает отдельные рассеянные слои бурового раствора, содержащего наноразмерные структуры, которые скрепляются Ван-дер-Ваальсовским взаимодействием и силой поверхностного натяжения жидкости. В результате вторичного синтеза образуется упорядоченная супрамолекулярная структура раствора, в создании которой принимают участие только исходные компоненты бурового раствора, с аддитивно самособирающимися в результирующие сложные наноразмерные структуры раствора.

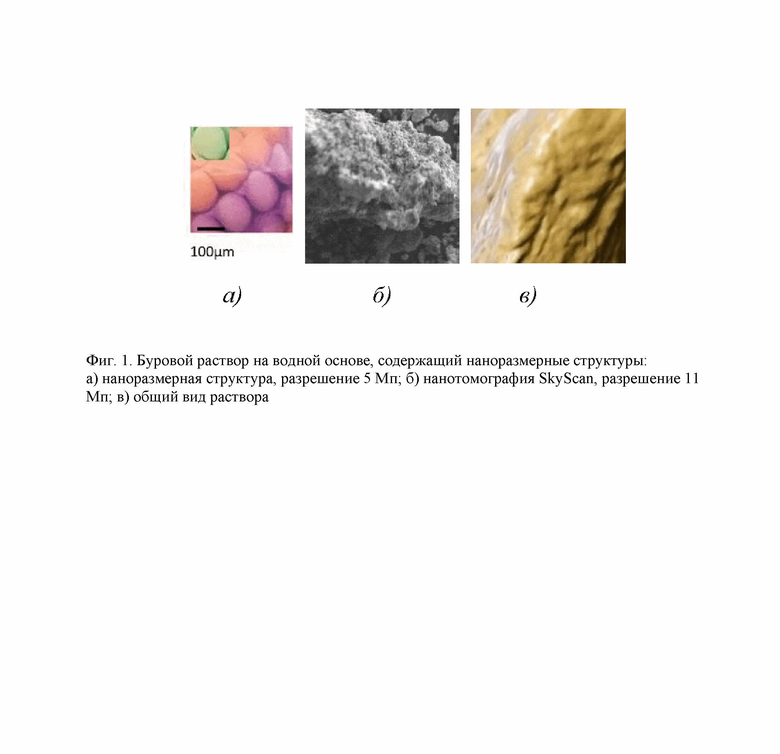

Наноразмерные структуры - изолированные, стабильные, прочные, самособираемые наномолекулы, имеющие твердое ядро, окруженное четырьмя молекулярными слоями (воздушным, водным, гидрофобным, поверхностно-активным), с регулируемыми 3D-размерами от 10 до 100 нм и выраженной отчетливой границей с окружающей средой бурового раствора. Примеры 3D-структуры ядра представлены цветом (фиг. 1): оранжевый - преобладает алюминий, розовый - железо, зеленый - кремний. Динамическая молекулярная самособираемость наноразмерных структур позволяет влиять на параметры, задавать свойства предлагаемого бурового раствора.

Требуемое оборудование по способу приготовления бурового раствора на водной основе, содержащего наноструктуры можно встроить в состав производственной линии полного цикла с автоматизированным контролем качества непосредственно на буровой.

Сущность предлагаемого изобретения поясняется следующими примерами.

На месторождениях Удмуртии с интервалом по стволу 1200-1500 м используется типовой состав (таблица 1, строка 5), содержащий минерализованный крахмально-биополимерный буровой раствор (МКББР): пеногаситель 4%, крахмальный реагент 10%, биополимер ксантановый 5%, смазочная добавка 1%, ингибитор глин: карбонат кальция 20%, бактерицид 1%, мел природный молотый 3%.

При лабораторных и полевых (с интервалом по стволу 1200-1420 м терригенных (глинистых) пород) испытаниях были использованы составы бурового раствора на водной основе, содержащего наноразмерные структуры, изготовленные двухступенчатым синтезом, мас.%:

состав 1: бактерицид Atren Bio марки А™ 0,1; биополимер натрий - карбоксиметилцеллюлоза не менее 1,5; бентонит ПБМ 1; пеногаситель Реапен-1408 0,2; ПАВ (CaCl2) 0,2; полиакриламид ПАА 0,2; нанопорошки Al2O3, SiO2 и Fe2O3 0,5; вода 97,3.

состав 1: бактерицид Atren Bio марки А™ 0,1; биополимер натрий - карбоксиметилцеллюлоза не менее 1,5; бентонит ПБМ 1; пеногаситель Реапен-1408 0,2; ПАВ (CaCl2) 0,2; полиакриламид ПАА 0,2; нанопорошки Al2O3, SiO2 и Fe2O3 0,5; вода 97,3.

Способ получения: первичный синтез вариант 1, вторичный синтез. Наноразмерные структуры 10 нанометров.

состав 2: бактерицид Atren Bio марки А™ 0,2; биополимер натрий - карбоксиметилцеллюлоза 4,0; бентонит ПБМ 1,5; пеногаситель Реапен-1408 0,3; ПАВ (CaCl2) 1; полиакриламид ПАА 1; нанопорошки Al2O3, SiO2 и Fe2O3 2; вода 90.

состав 2: бактерицид Atren Bio марки А™ 0,2; биополимер натрий - карбоксиметилцеллюлоза 4,0; бентонит ПБМ 1,5; пеногаситель Реапен-1408 0,3; ПАВ (CaCl2) 1; полиакриламид ПАА 1; нанопорошки Al2O3, SiO2 и Fe2O3 2; вода 90.

Способ получения: первичный синтез вариант 2, вторичный синтез. Наноразмерные структуры 50 нанометров.

состав 3: бактерицид Atren Bio марки А™ 0,2; биополимер натрий - карбоксиметилцеллюлоза 9,0; бентонит 3; пеногаситель Реапен-1408 0,4; ПАВ (CaCl2) 2; полиакриламид ПАА 2; нанопорошки Al2O3, SiO2 и Fe2O3 5; вода 78,4.

состав 3: бактерицид Atren Bio марки А™ 0,2; биополимер натрий - карбоксиметилцеллюлоза 9,0; бентонит 3; пеногаситель Реапен-1408 0,4; ПАВ (CaCl2) 2; полиакриламид ПАА 2; нанопорошки Al2O3, SiO2 и Fe2O3 5; вода 78,4.

Способ получения: первичный синтез вариант 1, вторичный синтез. Наноразмерные структуры 100 нанометров.

Использовались методики: РД 39-00147001-773-2004 Методика контроля параметров буровых растворов, РД 39-2-813 Методика оценки ингибирующих свойств буровых растворов, ГОСТ 5180-2015 Грунты. Методы лабораторного определения физических характеристик, СТО 103-2013 Методика контроля параметров буровых и тампонажных растворов.

Измерялись параметры буровых растворов:

- плотность ρ, кг/м3. Измерение рычажными весами типа ВРП-1 (Россия) в соответствии с требованиями и спецификациями ISO и API или ареометром АГ-ЗПП (Россия);

- показатель фильтрации (водооотдача), Ф по AРI, см3/ 30 мин. Замерялась на фильтр-прессе ФЛР-1 (Россия);

- динамическое напряжение сдвига ДНС τ0, Па; пластическая вязкость ПВ η, Па·с, использовался ротационный вискозиметр ВСН-3 (Россия);

- условная вязкость, вискозиметр ВБР-2 (Россия);

- статическое напряжение сдвига, прибор СНС-3 (Россия);

- стабильность (устойчивость) бурового раствора, %. Учитывали динамику выделения объема жидкости во времени по цилиндру стабильности ЦС-2 (Россия);

- водородный показатель рН, измерение на рН-метр Аквилон (Россия);

- коэффициент трения «металл - глинистая корка - буровой раствор», измерение на приборах Нано Трибометр NTR2 (Германия), УСР-1 (Россия);

- скорость сдвига, 1/с, ротационный вискозиметр ВСН-3 (Россия) или вискозиметр Гепплера Visco Ball Fungilab (Германия).

Гранулометрический анализ и определение наноразмерных структур осуществлялось спектрометром TSI серии SMPS (США). В лабораторных условиях измерения закупоривающей способности бурового раствора на водной основе, содержащего наноразмерные структуры осуществлялись на приборе 389АР-HPHT Fann (США), моделирующем условия фильтрации на забое.

Результаты исследований предлагаемого бурового раствора (состав 1, 2, 3), состав 1 прототипа, типовой состав МКББР представлены в таблице 1.

По сравнению с типовым составом МКББР и составом 1 прототипа введение нанопорошков Al2O3, SiO2 и Fe2O3 мас.% 5; 2; 0,5 снижает плотность бурового раствора (столбец 2 табл. 1); увеличение концентрации (состав 3) и уменьшение размеров нанопорошков (состав 1) приводит к возрастанию динамической вязкости (столбец 6 табл. 1). Снижение наноразмерной структуры с 50 до 20 нм при одинаковой концентрации в буровом растворе позволяет увеличить ДНС и скорость сдвига. При скорости сдвига 150 с-1, размере 50 нм и концентрации нанопорошков 0,2 мас.% ДНС составит 18 мПа·с, при 2 мас.% - 36; а при размере 20 нм, скорости сдвига 200 с-1 и при концентрации 0,2 мас.% - 27 мПа⋅с, при 2 мас.% - 42. Данные параметры бурового раствора характеризуют лучшее предупреждение поглощений.

Таблица 1. Результаты исследований параметров буровых растворов

Увеличение концентрации нанопорошков Al2O3, SiO2 и Fe2O3 в растворе повышает вязкость, предельное напряжение сдвига и раствор получает упругие свойства еще во время перемешивания. Максимальное значение получено при концентрации 5 мас.% условная вязкость (столбец 3 табл.1) увеличились. Снижение концентрации порошков понижает плотность бурового раствора (столбец 2 табл. 1) и гидростатическое давление в стволе скважины и повышает устойчивость стенок скважины.

С увеличением температуры бурового раствора до 60°С его вязкость снижается в 2-2,2 раза. Это связано с уменьшением толщины оболочки гидратированных частиц натриевого бентонита, что облегчает их коагуляцию и флокуляцию, лучшим растворением ПАВ в растворе. С увеличением температуры воды сокращается время образования гелевой структуры раствора за счет интенсивного флокулирования наноразмерных структур, а вторичный синтез в гомогенизаторе не позволяет предлагаемому буровому раствору осаждаться.

С уменьшением размеров и увеличением концентрации нанопорошков увеличивается пластическая вязкость (столбец 5 табл. 1), 10-минутное статическое напряжение сдвига СНС (столбец 8 табл. 1), по сравнению с прототипом, что объясняется более равномерным заполнением раствором пористой макроскопической поверхности породы и быстрого адсорбционного процесса между ними и увеличивается 10-секундное статическое напряжение сдвига (столбец 7 табл. 1). При появлении признаков поглощения раствор, содержащий наноразмерные структуры регулированием статического напряжения сдвига, повышает устойчивость стенок скважины. Ориентируясь на снижение фильтрации (столбец 4 табл. 1) все предлагаемые составы 1, 2, 3 показывают значения ниже, чем типовой состав и прототип. После применения типового раствора на поверхности фильтра остается рыхлая, толстая глинистая корка толщиной 0,7-0,8 см, характеризующая среднее поглощение. Буровой раствор на водной основе, содержащий наноразмерные структуры приводит к образованию более плотной, однородной и непроницаемой фильтрационной корки толщиной 1,0-1,3 мм, что соответствует низкому поглощению. Небольшая разница в значениях фильтрации (столбец 4 табл. 1) варьируется концентрацией нанопорошков.

За счет предлагаемого двухступенчатого способа приготовления бурового раствора на водной основе, содержащего наноразмерные структуры, газожидкосные наномолекулы в кольматирующих скоплениях пласта не слипаются друг с другом, не прилипают к глинистой породе и не разрушаются под действием эрозии в процессе бурения. В пластовых условиях наличие малых значений скорости сдвига при повышении вязкости проявляется в том, что при попадании в поры породы движение бурового раствора останавливается. Исследования в песчано-глинистых породах пласта показали, что скорость проникновения бурового раствора на водной основе, содержащего наноразмерные структуры (состав 3) соответствует скорости сдвига 0,25 см/с при вязкости 125 000 сП, для типового бурового раствора 1,5 см/с и 55000 сП. Увеличение концентрации нанопорошков бурового раствора, содержащего наноразмерные структуры до 1,5% приводит к увеличению вязкости в 2 раза и снижению скорости проникновения в 1,5 раза. Это позволяет уменьшить величину потерь раствора в пластах (на каждые потери 10 г экономится 4 мин предлагаемого бурового раствора, при существующих 7 мин типового состава МКББР).

Экспериментально подтверждено, что при минимальном уровне концентрации 0,1% по массе нанопорошков, эффективность закупорки составляет 47% при устойчивости 24 часа температуре 100-130°С. Степень устойчивости, при котором предлагаемый буровой раствор не теряет свои оптимальные рабочие характеристики при различных давлениях, составляет 70-80% и стабилен через 24 ч после создания. Коэффициент повторного использования 0,9 т.е. возможна рециркуляция и многократное использование, но с повторным вторичным синтезом. Повторное использование предлагаемого устойчивого раствора снизит использование опасных веществ, отходы утилизации, загрязнение почвы, водных ресурсов и воздуха, что обеспечивает выполнение современных требований зеленой химии.

Смазочные добавки используются для снижения силы трения между контактирующими поверхностями в среде бурового раствора: бурильной колонны о стенки ствола скважины, породоразрушающий инструмент и забой скважины, керноприемные трубы и керн, плунжер и буровой насос. Уменьшение силы трения позволяет снизить крутящий момент при вращении колонны бурильных труб, ее сопротивление при поступательном движении в наклонных и горизонтальных скважинах, вероятность прихватов. Показателем триботехнических свойств предлагаемого бурового раствора является коэффициент трения бурильные трубы - буровой раствор - стенка ствола скважины. При взаимодействии глинистой породы с буровым раствором на водной основе, содержащего наноразмерные структуры снижается значение угла внутреннего трения на 15-21% и коэффициента трения на 10-11% (столбец 11 табл. 1) по сравнению с типовым буровым раствором. С увеличением концентрации нанопорошков до 5 мас.% коэффициент трения снижается до 0,09, что позволяет уменьшить крутящий момент бурильных труб на 15-25% и снизить износ долота. Ввод смазывающей добавки не вызывает изменения реологических свойств бурового раствора на водной основе, содержащего наноразмерные структуры.

Предлагаемый способ приготовления бурового раствора на водной основе, содержащий наноразмерные структуры позволяет использовать полученный буровой раствор в открытой циркуляционной системе без применения дополнительного оборудования по герметизации устья, систем и способов пеногашения в процессе циркуляции. Полученный буровой раствор, имея низкие показатели вязкости, фильтратоотдачи, величины динамического напряжения сдвига, пластической вязкости и условной вязкости, коэффициента трения, способствует снижению потерь жидкости при бурении и обеспечению стабильных условий бурения, повышению устойчивости стенок скважины, адаптации к горно-геологическим условиям в режиме реального времени.

Использование заявленного бурового раствора позволяет сформировать структуру с варьируемыми реологическими свойствами. Предлагаемый способ приготовления и состав бурового раствора на водной основе, содержащего наноразмерные структуры, позволяет сократить использование химических веществ и добавок, объемов отходов утилизации, загрязнение почвы, водных ресурсов и воздуха, обеспечить устойчивость стенок скважины, снизить коэффициент трения и износ стальной пары, повысить эффективность бурения. Полученный устойчивый раствор разработан в соответствии с требованиями зеленой химии, уменьшающий использование опасных веществ, предотвращающий загрязнение на молекулярном уровне и их образование в процессе бурения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения бурового раствора на водной основе | 2024 |

|

RU2835336C1 |

| БУРОВОЙ РАСТВОР | 1996 |

|

RU2103311C1 |

| БУРОВОЙ РАСТВОР | 1996 |

|

RU2119520C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 2004 |

|

RU2280752C2 |

| БУРОВОЙ РАСТВОР | 1993 |

|

RU2061717C1 |

| ПОЛИМЕРГЛИНИСТЫЙ РАСТВОР ДЛЯ БУРЕНИЯ В МНОГОЛЕТНЕМЕРЗЛЫХ И ВЫСОКОКОЛЛОИДАЛЬНЫХ ГЛИНИСТЫХ ПОРОДАХ | 2010 |

|

RU2440398C1 |

| ТОРФОЩЕЛОЧНОЙ БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ СКВАЖИН В МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОДАХ | 2014 |

|

RU2550704C1 |

| БУРОВОЙ РАСТВОР И СПОСОБ ПРИГОТОВЛЕНИЯ БУРОВОГО РАСТВОРА | 2002 |

|

RU2231534C2 |

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ ВЕРТИКАЛЬНЫХ СКВАЖИН (ВАРИАНТЫ) | 2010 |

|

RU2436825C1 |

| БУРОВОЙ РАСТВОР ДЛЯ СТАБИЛИЗАЦИИ ГЛИНИСТЫХ ПОРОД | 2013 |

|

RU2541666C1 |

Изобретение относится к способам приготовления бурового раствора. Технический результат - приготовление бурового раствора, способного эффективно закупоривать поры в коллекторах с низкой проницаемостью, межпоровые каналы, трещины, сформировать структуру с варьируемыми реологическими свойствами и повысить устойчивость стенок скважины в неустойчивых терригенных породах. Способ приготовления бурового раствора на водной основе, содержащего наноразмерные структуры, включающий перемешивание воды и бентонитового глинопорошка, добавление понизителя фильтрации из класса полисахаридов - натрий-карбоксиметилцеллюлозы с получением водной смеси и воздействие механохимической активацией. При первичном синтезе в указанную водную смесь, находящуюся во вращающемся смесительном баке с коническим днищем гидромешалки с частотой вращения 500 об/мин или в смесительном баке между двумя параллельно-вращающимися в противоположные стороны рабочими валами с лопастями с частотой вращения 400-800 об/мин, дополнительно добавляют реагенты в указанном порядке - сухие порошки полиакриламида, пеногасителя, катионного поверхностно-активного вещества КПАВ - растворимой соли, бактерицида, нанопорошки Al2O3, SiO2, Fe2O3 со скоростью подачи 1-3 кг/мин каждого реагента и перемешиванием в течение 30 мин после введения каждого реагента и 1,5-2 ч после введения всех реагентов. Последующую циркуляцию осуществляют в указанном выше смесительном баке 2 ч с частотой вращения 800-1200 об/мин с получением размера частиц 20-40 мкм. При вторичном синтезе полученная смесь гидросмывается из смесительного бака, подводится к отверстию всасывающего патрубка ультразвукового гомогенизатора, проходит через крыльчатку для придания ускорения, подается внутрь рабочей камеры, где частицы реагентов бурового раствора подвергают ультразвуковой диспергации турбулентным перемешиванием с кавитационным эффектом, ударно-волновым и колебательным движениями, подачей высокочастотной звуковой волны с постоянной амплитудой, раздроблением вращающимися подвижными калибровочными ножами ротора и статора под высоким давлением 40 МПа, с частотой вращения 3000-12000 об/мин, скоростью подачи струи 140-180 м/с, измельчением с регулируемой градацией на грубый - средний - тонкий - супертонкий помол для получения наноразмерных структур в буровом растворе с размерами от 10 до 100 нм, ровной полированной выглаженной поверхностью, стабильным распределением по всему объему, однородным, ультрадисперсным, химически чистым составом при следующем соотношении компонентов, мас.%: бентонитовый глинопорошок не более 3; биополимер натрий-карбоксиметилцеллюлоза 1,5-9,0; полиакриламид 0,2-2; пеногаситель 0,2-0,4; КПАВ 0,2-2; бактерицид не более 0,2; нанопорошки Al2O3, SiO2 и Fe2O3 0,5-5; вода - остальное. 1 ил., 1 табл.

Способ приготовления бурового раствора на водной основе, содержащего наноразмерные структуры, включающий перемешивание воды и бентонитового глинопорошка, добавление понизителя фильтрации из класса полисахаридов - натрий-карбоксиметилцеллюлозы с получением водной смеси и воздействие механохимической активацией, заключающийся в том, что при первичном синтезе в указанную водную смесь, находящуюся во вращающемся смесительном баке с коническим днищем гидромешалки с частотой вращения 500 об/мин или в смесительном баке между двумя параллельно-вращающимися в противоположные стороны рабочими валами с лопастями с частотой вращения 400-800 об/мин, дополнительно добавляют реагенты в указанном порядке - сухие порошки полиакриламида, пеногасителя, катионного поверхностно-активного вещества КПАВ - растворимой соли, бактерицида, нанопорошки Al2O3, SiO2, Fe2O3 со скоростью подачи 1-3 кг/мин каждого реагента и перемешиванием в течение 30 мин после введения каждого реагента и 1,5-2 ч после введения всех реагентов, последующую циркуляцию осуществляют в указанном выше смесительном баке 2 ч с частотой вращения 800-1200 об/мин с получением размера частиц 20-40 мкм, при вторичном синтезе полученная смесь гидросмывается из смесительного бака, подводится к отверстию всасывающего патрубка ультразвукового гомогенизатора, проходит через крыльчатку для придания ускорения, подается внутрь рабочей камеры, где частицы реагентов бурового раствора подвергают ультразвуковой диспергации турбулентным перемешиванием с кавитационным эффектом, ударно-волновым и колебательным движениями, подачей высокочастотной звуковой волны с постоянной амплитудой, раздроблением вращающимися подвижными калибровочными ножами ротора и статора под высоким давлением 40 МПа, с частотой вращения 3000-12000 об/мин, скоростью подачи струи 140-180 м/с, измельчением с регулируемой градацией на грубый - средний - тонкий - супертонкий помол для получения наноразмерных структур в буровом растворе с размерами от 10 до 100 нм, ровной полированной выглаженной поверхностью, стабильным распределением по всему объему, однородным, ультрадисперсным, химически чистым составом при следующем соотношении компонентов, мас.%: бентонитовый глинопорошок не более 3; биополимер натрий-карбоксиметилцеллюлоза 1,5-9,0; полиакриламид 0,2-2; пеногаситель 0,2-0,4; КПАВ 0,2-2; бактерицид не более 0,2; нанопорошки Al2O3, SiO2 и Fe2O3 0,5-5; вода - остальное.

| СПОСОБ ПРИГОТОВЛЕНИЯ БУРОВОГО РАСТВОРА С ИСПОЛЬЗОВАНИЕМ ПОЛИСАХАРИДОВ | 2008 |

|

RU2382807C1 |

| АФРОНСОДЕРЖАЩАЯ ТЕХНОЛОГИЧЕСКАЯ ЖИДКОСТЬ | 2021 |

|

RU2776817C1 |

| БУРОВОЙ РАСТВОР | 2005 |

|

RU2301822C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУРОВОГО РАСТВОРА НА УГЛЕВОДОРОДНОЙ ОСНОВЕ ДЛЯ БУРЕНИЯ СКВАЖИН С АНОМАЛЬНО НИЗКИМ ПЛАСТОВЫМ ДАВЛЕНИЕМ | 2016 |

|

RU2635405C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ НЕФТЕГАЗОВЫХ СКВАЖИН И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2322472C1 |

| WO 00/47691 A1, 17.08.2000. | |||

Авторы

Даты

2025-05-05—Публикация

2024-08-19—Подача