Область техники, к которой относится изобретение

Изобретение относится к футеровке или облицовке транспортных средств и устройств, используемых для транспортировки, погрузки, разгрузки сыпучих и кусковых материалов, а именно, к износостойким футеровочным элементам для защиты поверхностей транспортных средств и оборудования, подверженных ударно-абразивному износу. Наиболее предпочтительным является использование изобретения для защиты от ударно-абразивного износа рабочих поверхностей кузовов самосвалов, ковшей экскаваторов и др. устройств, используемых в горнодобывающих и строительных областях промышленности.

Уровень техники

Рабочие машины, перевозящие в своем кузове твердые материалы, например, дробленую или кусковую горную породу, подвергаются ударно-абразивному износу из-за перемещения материала в кузове машины в процессе загрузки, транспортировки и выгрузки материала. Этот износ особенно усугубляется скольжением материала по кузовной поверхности при перемещении кузова из горизонтального в вертикальное положение для выгрузки материала. Опыт эксплуатации таких машин показывает, что кузова теряют свою работоспособность и выходят из строя во многих случаях быстрее, чем другие узлы транспортного средства, причем чаще из-за интенсивного их изнашивания, чем от явления усталости металла [см. Эксплуатация карьерного автотранспорта./М.В. Васильев, В.П. Смирнов, А.А. Кулешов. - М.: Недра. - 1979. – 280 с.; Шолин М.К. Повышение долговечности кузовов карьерных автосамосвалов / М.К. Шолин, Е.Ф. Чижык // Металлургическая и горнорудная промышленность. - 1990. - №2. - с. 40-42.]. Опыт эксплуатации также показывает, что на многих горнорудных предприятиях, где разрабатываются высокоабразивные породы и руды, долговечность кузовов не превышает 1-1,5 лет (при общем сроке службы самосвалов 5-6 лет). Такая низкая долговечность кузовов приводит к простоям самосвалов и росту расходов на их обслуживание и ремонт. [А.В. Фирсов./ Экономичный способ повышения долговечности кузовов карьерных самосвалов. /Научный вестник Национального городского университета, 2010, №7-8., с.137.]. Отмеченные выше обстоятельства указывают на то, что проблема повышения долговечности кузовов рабочих машин, особенно карьерных самосвалов, является актуальной и требует своего решения.

Из уровня техники известны различные способы и средства повышения долговечности кузовов рабочих машин. Для защиты поверхности кузова карьерного самосвала внутреннюю часть кузова обычно оснащают футеровкой. Как правило, футеровку выполняют из материалов, отличающихся высокой степенью устойчивости к повреждениям. Футеровочные элементы поглощают энергию удара, являются устойчивыми к повреждению, вызванному абразивным износом, тем самым предотвращая повреждение кузова карьерного самосвала. Футеровочные элементы могут быть выполнены из различных материалов и иметь различную конфигурацию. Например, чтобы продлить срок службы кузовов рабочих машин, к задней (хвостовой) части днища, которое в наибольшей степени подвержено абразивному износу от скальных пород, приваривают специальные пластины и футеровочные листы. Масса кузова при этом увеличивается на 8-10 тонн, на столько же снижается полезная нагрузка самосвала [см. Васильев В. Основные средства Лебединского ГОКа / В. Васильев // Журнал ОС. - М., 2005. - №4].

Таким образом, использование износостойкой футеровки снижает износ материала кузова, однако еще больше увеличивает общий вес кузова карьерного самосвала, так что общая грузоподъемность грузовика уменьшается. В связи с этим актуальным является поиск оптимальных решений, связанных с выполнением и размещением футеровочных элементов, удовлетворяющих всем возможным условиям эксплуатации карьерных самосвалов.

Из уровня техники известно, что для снижения скользящего эффекта фрагментов материала, загружаемого и выгружаемого из кузова самосвала, футеровочные элементы выполняют либо в виде металлических стержней с поперечным закреплением на днище кузова самосвала [А.В. Фирсов./ Экономичный способ повышения долговечности кузовов карьерных самосвалов. Научный вестник Национального городского университета, 2010, №7-8., с.137.], либо в виде пластин с отверстиями или ячейками различной конфигурации, которые изменяют траекторию перемещения фрагментов материала при выгрузке из кузова с преимущественно линейной на более сложную, заставляя материал падать, (перекатываться) вместо того, чтобы скользить, когда он движется по кузову грузовика. Такая траектория перемещения материала по поверхности футеровочных элементов кузова снижает их износ, и, следовательно, износ поверхности кузова.

В частности, из уровня техники известен кузов самосвального транспортного средства, в котором внешняя поверхность дна кузова содержит ячеистую футеровку (US 6935678 B1). Однако недостатком данной футеровки является большой объём груза («carry-back»), который остаётся внутри ячеек, не может быть выгружен, и постоянно перевозится самосвалом с потерей полезной грузоподъёмности, которая может достигать 5% и выше.

Из уровня техники известен автомобиль-самосвал (RU2408478, RU2415044), содержащий кузов с приводом его подъема и опускания, днище которого футеровано износостойким материалом. Футеровка днища кузова выполнена из примыкающих друг к другу с минимальными зазорами отдельных плит прямоугольной формы с возможностью упора плит со стороны задней кромки днища в закрепленный на днище буртик. Плиты выполнены с отверстиями, оси которых ориентированы перпендикулярно к плоскости плит, а на днище кузова перпендикулярно к поверхности днища закреплены штыри с возможностью их свободного размещения в упомянутых отверстиях с зазорами, равными зазорам между плитами. При этом длина выступающей части штырей принята равной толщине плит после допустимого фрикционного износа со стороны их верхней кромки перед заменой их на новые. К средней части каждой плиты при ее замене приваривают скобу из прутка круглого поперечного сечения с возможностью ее захвата крюком грузоподъемного средства.

Однако недостатком данного решения футеровки является: тяжёлый вес всего комплекта футеровки, состоящего из достаточно толстых плит; более низкая износостойкость в связи с наличием минимальных зазоров между плитами, не обеспечивающих эффект самофутеровки (при котором мелкодисперсная фракция плотно забивается в отверстиях и зазорах футеровки, создавая тем самым буферный защитный слой из перевозимого самосвалом материала, по которому перемещается материал при его разгрузке). Кроме того, недостатком данной футеровки является отсутствие в составе футеровки армбаров - протяженных поперечных полос из износостойкого материала, при применении которых груз, состоящий из кусков различного размера, во время выгрузки меняет своё движение из скольжения в перекатывание, снижая изнашивающее воздействие на поверхность футеровки. Использование армбаров совместно с футеровочными элементами, имеющими отверстия, повышает износостойкость футеровки на 20% и выше.

Наиболее близким к заявленному изобретению является сборная облицовка (футеровка) для высокоизнашиваемой части рабочей поверхности кузова самосвала (US5851043A) содержащая пластину, имеющую верхнюю и нижнюю поверхности, множество отверстий и по существу тот же размер, что и подверженная высокому износу часть кузова рабочей машины, причем указанные отверстия проходят через пластину от верхней поверхности до нижней и расположены по заранее выбранному шаблону. В футеровке отверстия расположены рядами со смещением отверстий в соседних рядах. Это уменьшает возможность изгиба или растрескивания пластины и облегчает ее эксплуатацию. Пластины могут быть закреплены на рабочей поверхности различными способами. Предпочтительным вариантом крепления пластин является их приваривание к основанию кузова. Тяжелые условия эксплуатации внедорожных грузовиков требуют использования износостойких материалов для обеспечения высокого срока службы футеровочных пластин. В известном решении для съемного крепления пластины сваркой использованы стальные пластины толщиной от 16 до 20 миллиметров с твердостью по Бринеллю около 400. Для повышения прочности могут быть использованы стальные пластины с твердостью по Бринеллю 500. Однако стальной материал с такой твердостью является трудным для сварки из-за сложности предварительного нагрева стали в достаточной степени. Поэтому для крепления таких пластин используют дополнительную систему крепления, например, с использованием болтов или заклепок.

Однако известное решение характеризуется сложностью и значительной трудоемкостью процесса установки и замены износившейся футеровки днища кузова на новую, связанными с большими затратами времени, расходом футеровочного материала, возможностью повреждения кузова при замене футеровки и соответствующими простоями автосамосвалов. Данные недостатки вызваны большим размером элементов футеровки, которые фактически совпадают с размерами и формой кузова (могут достигать габаритов до 4 метров в случае наиболее крупных самосвалов), и их значительной толщиной (до 20 мм), поэтому не могут быть размещены на кузове самосвала в полевых условиях без использования дополнительного подъемного оборудования, а при выходе из строя футеровочного элемента, в особенности его нижней части, замене подлежит весь большой элемент, а не отдельная его часть, подвергшаяся износу. В совокупности это резко снижает ремонтопригодность в процессе эксплуатации, а также повышает сложность монтажа из-за необходимости применения подъёмного средства, чтобы установить футеровочный элемент внутри кузова. Кроме того, данная футеровка имеет значительный вес, что увеличивает общий вес кузова карьерного самосвала, уменьшая общую грузоподъемность самосвала.

Техническая проблема, решаемая заявленным изобретением, заключается в необходимости ограничения, снижения влияния или устранении одного или нескольких вышеуказанных недостатков известного уровня техники.

Раскрытие изобретения

Техническим результатом изобретения является разработка усовершенствованного износостойкого футеровочного элемента, комплекта на его основе и способа футеровки для защиты поверхности кузова самосвала от ударно-абразивного износа, которые в совокупности обеспечивают высокий срок эксплуатации кузова самосвала при уменьшении веса футеровки без снижения ее защитных свойств и оптимизации трудозатрат на ее монтаж.

Срок эксплуатации кузова самосвала при реализации изобретения составляет не менее 1-го года для высокоабразивных пород и до 5 лет для средне- и мало-абразивных пород. Это, в свою очередь, обеспечивает увеличение номинальной полезной грузоподъемности самосвала при сохранении его веса. Испытания и расчеты показали, что при использовании предлагаемого футеровочного элемента, комплекта футеровочных элементов и способа монтажа футеровочных элементов вес кузова карьерного самосвала может быть уменьшен на 15% и более. В свою очередь, это означает, что номинальная полезная грузоподъемность может быть увеличена до 5% и более.

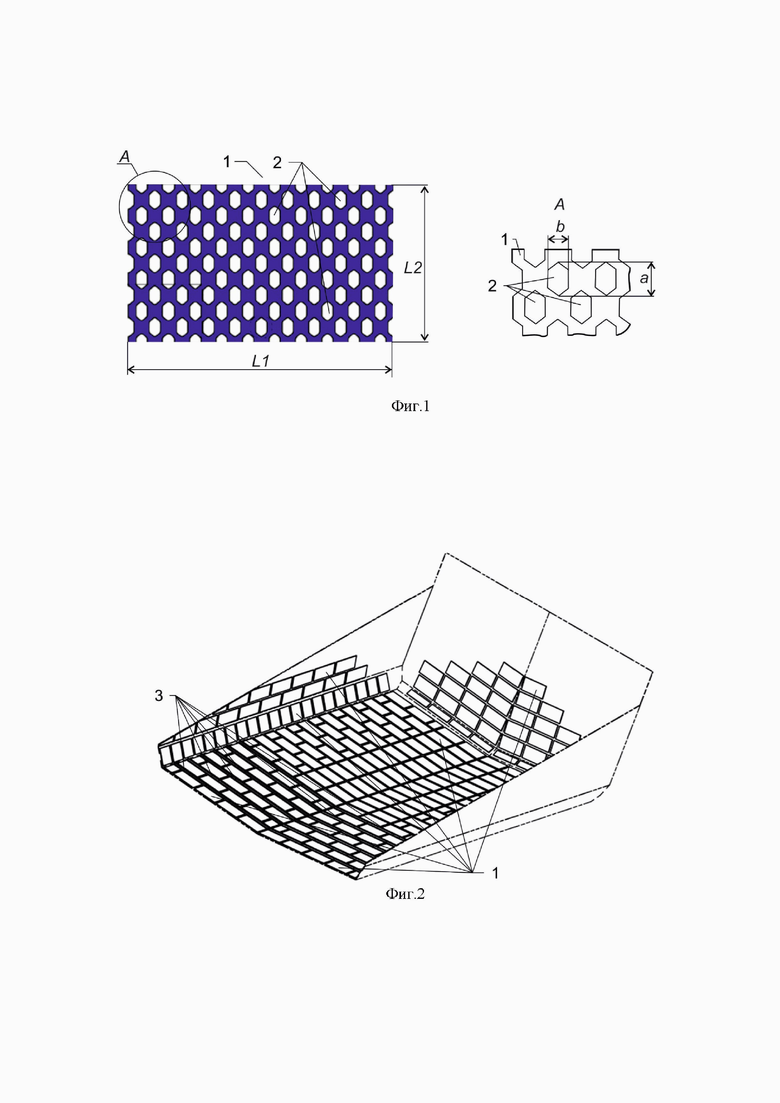

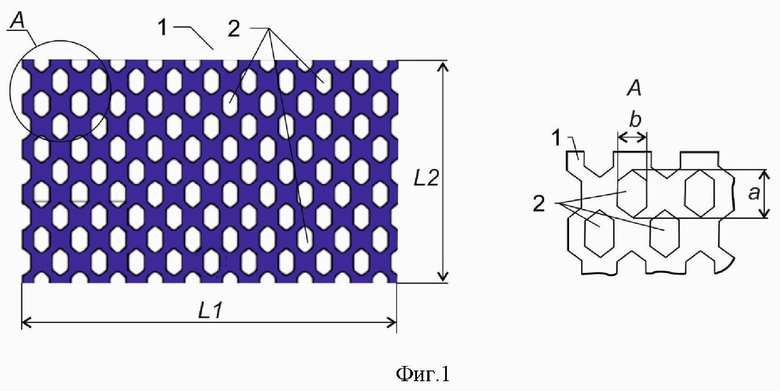

Технический результат достигается при использовании футеровочного элемента, предназначенного для защиты несущих поверхностей, подверженных ударно-абразивному износу, выполненного в виде перфорированной пластины из износостойкого материала твёрдостью 500HBW и более, толщиной не менее 8 мм, с возможностью размещения на несущей поверхности, при этом суммарная площадь отверстий перфорированной пластины S1 составляет от 30% до 50%, предпочтительно 40%, от площади всей поверхности пластины S2, при этом продольный (а) и поперечный (в) размеры отверстия в пластине выбраны из соотношения а/в= 2 ÷ 1, предпочтительно а/в= 2÷1,5.

Футеровочный элемент предпочтительно выполнен из стали с возможностью размещения на несущих поверхностях кузова самосвала для защиты от ударно-абразивного износа при погрузке и разгрузке материалов твердых пород, включая кусковую горную породу, и имеет длину (L1) 510 мм и менее, ширину (L2) 300 мм и менее, предпочтительно 240 мм и менее, при этом площадь S3 одного отверстия в пластине составляет от 450 до 700 мм2.

Для мелкокусковой породы, имеющей средний размер кусков D до 250 мм, площадь отверстия S3 в перфорированной пластине может составлять от 450 мм2 до 500 мм2; для среднекусковой породы, имеющей средний размер кусков от 250 до 500 мм, площадь отверстия S3 в перфорированной пластине может составлять от 500 мм2 до 600 мм2; а для крупнокусковой породы, имеющей средний размер кусков от 500 мм и более, площадь отверстия S3 в перфорированной пластине может составлять от 600 мм2 до 700 мм2.

Перфорированная пластина предпочтительно выполнена четырехугольной формы, например, прямоугольной, в которой отверстия равномерно распределены по площади пластины, расположены в несколько рядов, причем отверстия в смежных рядах смещены друг относительно друга.

Технический результат достигается при использовании комплекта футеровочных элементов, предназначенного для защиты несущих поверхностей, подверженных ударно-абразивному износу, содержащего футеровочные элементы, выполненные в виде перфорированных пластин из износостойкого материала твёрдостью 500HBW и более, толщиной не менее 8 мм, с возможностью размещения на несущей поверхности, при этом суммарная площадь отверстий в перфорированной пластине S1 составляет от 30% до 50% от площади всей поверхности пластины S2, при этом продольный (а) и поперечный (в) размеры отверстия в пластине выбраны из соотношения а/в= 2÷1, предпочтительно а/в= 2÷1,5; и армбары, выполненные в виде протяженных элементов из износостойкого материала.

Для защиты несущих поверхностей кузова самосвала футеровочные элементы в комплекте содержатся в количестве, обеспечивающем их размещение по меньшей мере на 40% площади поверхности днища кузова самосвала (Sдн).

Футеровочные элементы в комплекте могут отличаться твердостью и толщиной, при этом футеровочные элементы, имеющие большую твердость и толщину, выполнены с возможностью покрытия несущей поверхности кузова, характеризующейся большим ударно-абразивным износом, футеровочные элементы, имеющие меньшую твердость и толщину, выполнены с возможностью покрытия несущей поверхности кузова, характеризующейся меньшим ударно-абразивным износом.

В комплекте футеровочные элементы, предназначенные для размещения в области наибольшего ударно-абразивного износа, могут отличаются твердостью и толщиной, при этом футеровочные элементы в области наибольшего абразивного износа при выгрузке материала из кузова самосвала имеют толщину h1, футеровочные элементы в области наибольшего ударного воздействия загружаемого в кузов материала имеют толщину h2; футеровочные элементы в области «контактного пятна» - контакта на боковой и передней стенках кузова самосвала с загружаемым в него материалом имеют толщину h3; футеровочные элементы для покрытия остальных частей кузова - оставшейся части дна за пределами области наибольшего абразивного износа и области наибольшего ударного воздействия, а также, по меньшей мере, части боковых и передней стенок за пределами области «контактного пятна», имеют толщину h4; где h1 больше или равно h2; h2 больше h3, h3 больше или равно h4; h4 = (0,5÷0,8) h1.

Комплект содержит армбары, выполненные с возможностью размещения в хвостовой части дна кузова между его боковыми стенками, имеющие толщину h5, большую, чем толщина футеровочных пластин, h1 или h2, размещенных смежно с армбарами, и в поперечном сечении имеют многоугольную форму, предпочтительно - прямоугольную. Армбары выполнены из стали твёрдостью 400HB и более и имеют в поперечном сечении толщину h5≥(1,1÷1,3)h1, например, высоту 16 мм и более и ширину30 мм и более.

Комплект также может содержать хладостойкие сварочные материалы, включая проволоку и электроды, характеризующиеся высокой ударной вязкостью - от 50Дж на см2 и выше, и возможностью применения в холодном климате - до -65°С.

Технический результат достигается способом футеровки поверхностей, подверженных износу, включая кузов самосвала, согласно которому разработанные футеровочные элементы размещают, по меньшей мере, на части поверхности днища кузова в области наибольшего ударного воздействия загружаемого в кузов материала и в области наибольшего абразивного износа при выгрузке материала из кузова самосвала; по меньшей мере, на части поверхностей кузова самосвала - передней и боковых стенок в области «контактного пятна» - контакта поверхности кузова с загружаемым в него материалом; армбары размещают на днище кузова в поперечном направлении относительно продольной оси кузова - между боковыми стенками кузова; при этом в области наибольшего абразивного износа футеровочные элементы размещают высотой h1, в области наибольшего ударного воздействия - высотой h2, на боковых и передней стенках кузова самосвала в области «контактного пятна» с загружаемым материалом футеровочные элементы размещают толщиной h3, на остальных поверхностях кузова - толщиной h4, где h1 больше или равно h2; h2 больше h3, h3 больше или равно h4; при этом футеровочные элементы и армбары укладывают с шагом от 30 до 50 мм, с последующим их креплением к поверхности кузова с помощью сварных швов.

Область наибольшего ударного воздействия на днище кузова определяют на расстоянии не менее 0,25 м от передней стенки, и не менее 0,25 м от боковых стенок, с протяженностью по длине, соответствующей ширине ковша экскаватора, используемого для загрузки кузова, как правило не более 3,5 м; а в области наибольшего абразивного износа на днище кузова - в хвостовой части днища кузова с продольным размером от 1/5 до 1/3 длины кузова, и поперечным размером, соответствующим ширине кузова в его хвостовой части.

Область наибольшего ударного воздействия на днище кузова определяют в центральной части дна кузова на не менее 20% площади поверхности днища кузова, область наибольшего абразивного износа определяют в хвостовой (задней) части кузова на не менее 20% площади поверхности днища кузова, область «контактного пятна» на боковых и передней стенках определяют на высоте не менее ½ высоты боковой стенки в области ее сопряжения с передней стенкой на не менее ½ площади поверхности передней стенки и на не менее ½ площади поверхности боковых стенок кузова.

При использовании для транспортировки в кузове самосвала мелкокусковой породы, характеризующейся средним размеров кусков до 250 мм, пластины и армбары предпочтительно размещают с шагом от 30 до 35 мм; для среднекусковой породы, характеризующейся средним размером кусков от 250 до 500 мм, используют шаг от 35 до 40 мм; для крупнокусковой породы, характеризующейся средним размером кусков от 500 мм и более - от 40 до 50 мм.

Сварные швы при креплении футеровочных элементов к поверхности кузова формируют, по меньшей мере, по кромке угловых зон элементов и, по меньшей мере, в двух точках в центральной части футеровочного элемента. Сварные швы при креплении отдельных футеровочных элементов к поверхности кузова могут быть сформированы частично по внешнему периметру. В отдельных вариантах осуществления изобретения сварные швы могут быть формированы по периметру футеровочных элементов, размещаемых на днище кузова в области наибольшего ударного воздействия, и/или размещаемых в верхних рядах на боковых и передней стенках кузова.

Футеровочные элементы на поверхности кузова преимущественно располагают рядами, причем футеровочные элементы одного ряда располагают со смещением относительно футеровочных элементов соседнего ряда. Армбары размещают в хвостовой части кузова самосвала в области наибольшего абразивного износа в несколько рядов, располагаемых между радами футеровочных элементов.

Разработанный футеровочный элемент и способ футеровки несущих поверхностей кузова самосвала, подверженных ударно-абразивному износу, обеспечивают следующие преимущества:

- повышение срока эксплуатации (долговечности) кузова самосвального транспортного средства;

- обеспечение заданной номинальной полезной грузоподъемности при меньшем весе транспортного средства с нанесенной футеровкой, по сравнению с известными решениями, позволяет снизить потребление топлива; или увеличение номинальной полезной грузоподъемности при сохранении веса транспортного средства: вес кузова карьерного самосвала может быть уменьшен на 15% и более, в свою очередь, это означает, что номинальная полезная грузоподъемность может быть увеличена до 5% и более.

- возможность локальной замены износившихся футеровочных элементов на новые без замены футеровки всего кузова при минимальных трудозатратах на выполнение этой операции;

- повышение надежности футеровки всего кузова за счет крепления футеровочных пластин к металлической поверхности кузова, обеспечивающее долговечную их фиксацию без значительных трудозатрат, не требующих предварительной подготовки металлической поверхности, а также применения погрузочной техники (кран);

Изобретение обеспечивает быстрый монтаж новых и демонтаж изношенных футеровочных элементов без повреждения кузова самосвала, возможность выборочной замены элементов, что позволяет снизить расход футеровочного материала, эксплуатационные расходы на обслуживание самосвалов, которые являются особенно значительными при ремонте и обслуживании карьерного автомобильного транспорта.

Указанные преимущества достигаются за счет разработанного футеровочного элемента - в виде перфорированной пластины, основными параметрами которой являются: толщина (или высота) не менее 8 мм, материал выполнения - сталь твёрдостью 500HBW и более, суммарная площадь отверстий S1, составляющая от 30% до 50%, предпочтительно 40%, от площади всей поверхности пластины S2, площадь S3 одного отверстия от 450 до 700 мм2, продольный (а) и поперечный (в) размеры отверстия в пластине, выбранные из соотношения а/в= 2÷1; а также за счет реализации схемы футеровки кузова самосвала, описанной выше, основанной на использовании множества футеровочных элементов совместно с армбарами с учетом толщины (высоты) упомянутых элементов (h1≥h2>h3≥h4, h4=(0,5÷0,8)h1, h5≥(1,1÷1,3)h1), прикрепляемых к поверхности кузова с помощью сварных швов с определенным продольным шагом (расстоянием между смежными футеровочнми элементами в соседних рядах, или между футеровочными элементами и армбарами в соседних рядах по продольной оси кузова) и поперечным шагом размещения футеровочных элементов или армбаров (расстоянием между футеровочными элементами или армбароми в одном ряду по поперечной оси кузова).

Указанные параметры были определены в результате проведенных исследований и многочисленных испытаний. При их выполнении достигается баланс между получаемым весом футеровки (с учетом сварных швов) и ее защитными свойствами, сроком эксплуатации, в том числе, за счет предложенной схемы размещения армбаров между рядами футеровочных элементов, устраняющих скольжение кускового материала по поверхности днищу кузова с обеспечением полной разгрузки материала из кузова. При использовании футеровочных пластин и армбаров с параметрами, ниже указанного нижнего предела заявленных интервальных значений, повышается вероятность скольжения материала по поверхности футеровки, как по сплошной поверхности днища. Такое скольжение будет вызывать интенсивный износ разработанной футеровочной поверхности. При использовании футеровочных пластин и армбаров с параметрами, выше указанного верхнего предела заявленных интервальных значений, повышается вероятность износа открытых поверхностей кузова (в отверстиях пластин и зазорах между футеровочными элементами), при этом высота армбаров определяется интервалом, максимальное значение которого выбрано исходя из условия полной разгрузки кузова самосвала. Заявленные параметры при загрузке и разгрузке кузова самосвала кусковым материалом формируют оптимальную траекторию перемещения материала (породы) со скольжением породы по породе, устраняющей ее скольжение по днищу кузова: увеличивают начальный угол скольжения материала по поверхности днища кузова и изменяют характер перемещения слоев материала внутри кузова.

Схема расположения футеровочных элементов и армбаров на поверхности кузова основана на определении трех областей - области ударного износа, области абразивного износа и «контактного пятна», которые были определены по результатам лазерного сканирования кузова и подтверждены экспериментально. Указанные выше границы упомянутых областей определяют границы размещения футеровочных элементов, которые могут иметь различную толщину и твердость, измеренную по Бриннелю. Описанный алгоритм выбора футеровочных элементов и армбаров позволяет оптимизировать вес футеровки кузова при обеспечении ее высокой износостойкости. При этом длина области ударного воздействия на днище кузова предпочтительно связана с шириной ковша экскаватора, используемого для загрузки кузова. Параметры экскаваторов, которые могут быть использованы при загрузке кузова самосвалов, как правило, указаны в технической документации (папорте загрузки), имеющейся у каждого самосвала. В большинстве случаев, ковши экскаваторов имеют ширину от 1,5 м до 3,5 м, в связи с чем, максимальная длина области ударного воздействия на днище кузова самосвала составляет 3,5 метра. Эти параметры, а также параметры других областей высокого ударно абразивного износа, были подтверждены результатами проведенных исследований и испытаний.

Параметры размещения футеровочных элементов друг относительно друга и размеров отверстий в пластине могут зависеть от параметров кусков горной породы, перевозимой самосвалом, характерных для определенных карьеров. При этом данные параметры предварительно могут быть определены посредством определения размера фрагментов материала (кусков) в единице его объема с последующим усреднением полученных размеров, причем при определении размера одного фрагмента выбирается наибольший размер из определенных по всем измерениям.

Краткое описание чертежей

Изобретение поясняется чертежами.

На фигуре 1 представлен один из возможных вариантов выполнения футеровочного элемента, вид сверху;

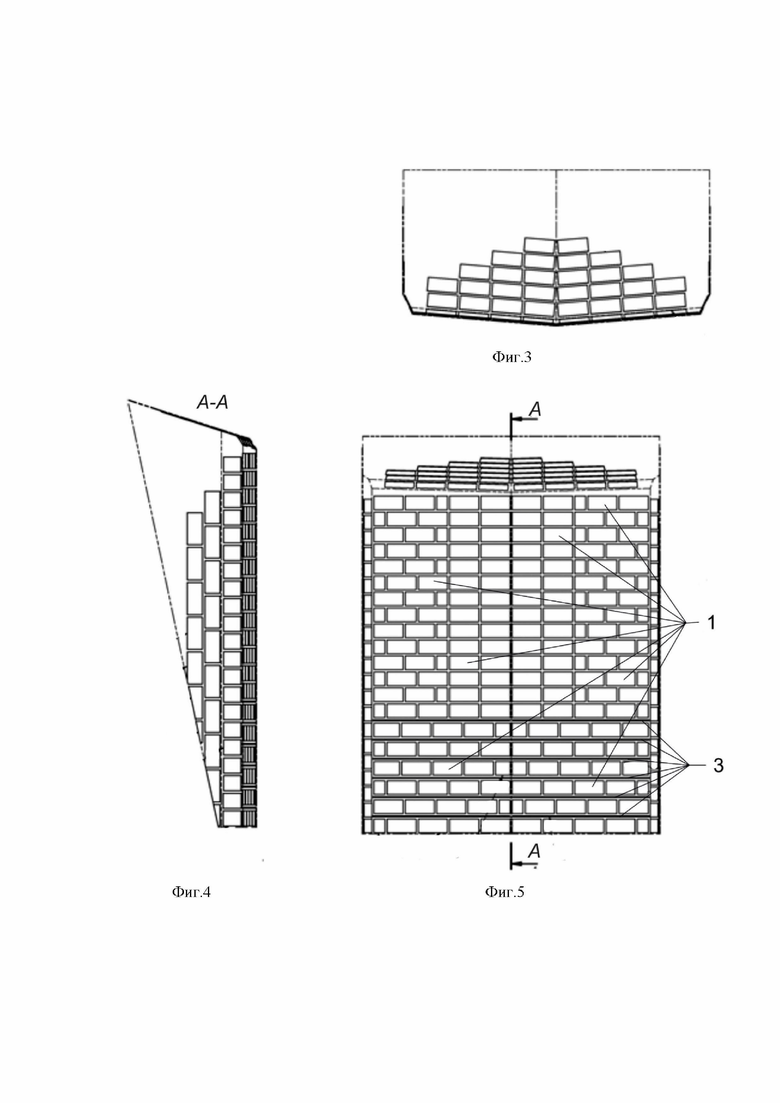

На фигуре 2 изображен кузов карьерного самосвала Komatsu HD 785, имеющий футеровку согласно одному из возможных вариантов осуществления изобретения;

На фигурах 3, 4, 5 представлена детализация выполненной футеровки из комплекта футеровочных элементов и армбаров, на передней стенке, боковых стенках и днище самосвала, соответственно;

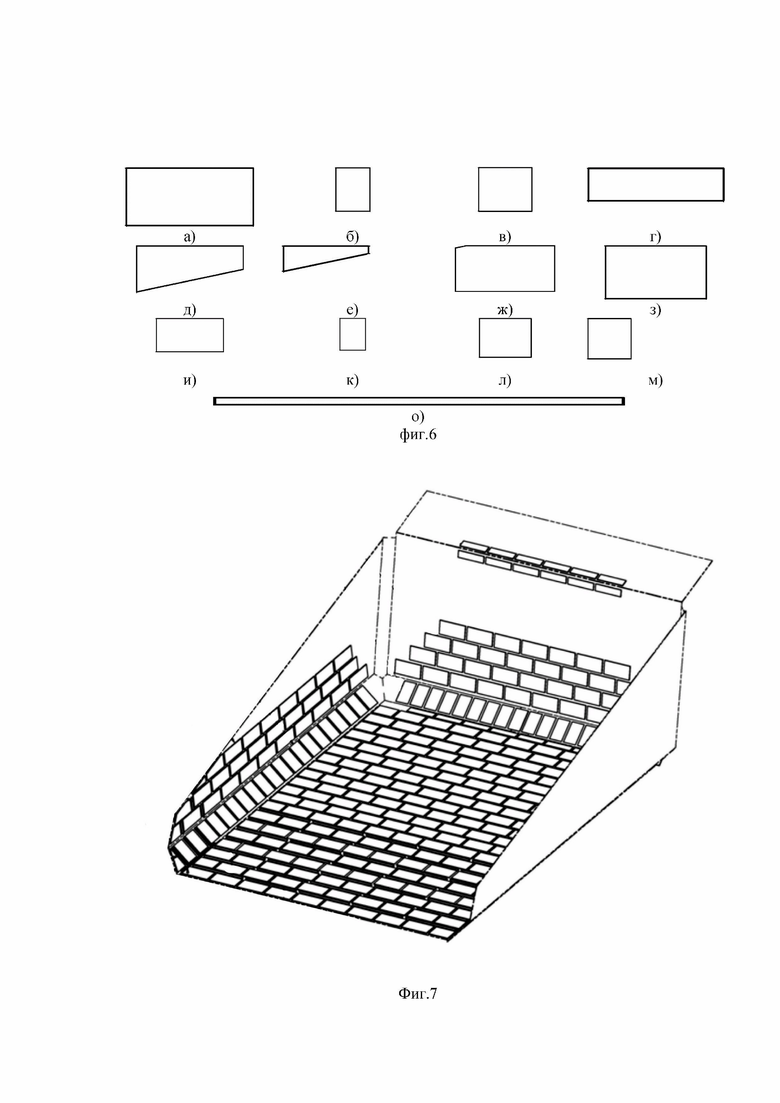

На фигуре 6 представлена детализация комплекта футеровочных элементов и армбаров (формы и пропорции), использованных при футеровке кузова самосвала Komatsu HD 785;

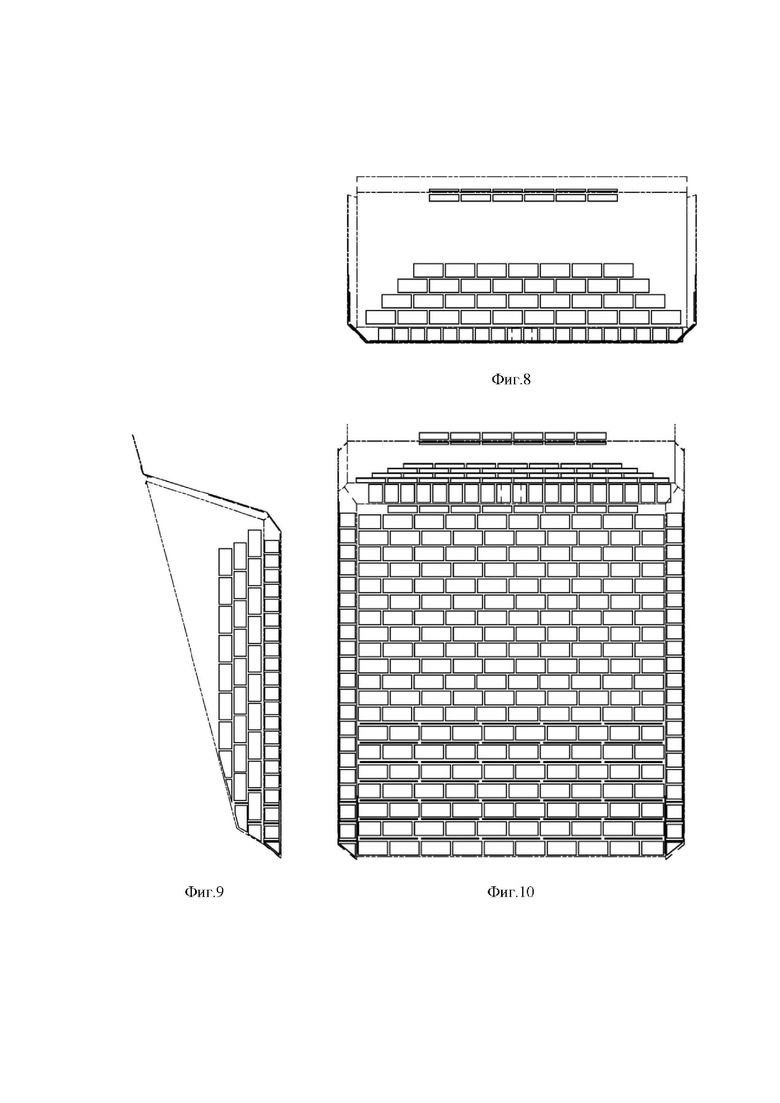

На фигурах 7 - 10 показана схема раскладки комплекта футеровочных элементов для кузова самосвала Белаз 75131;

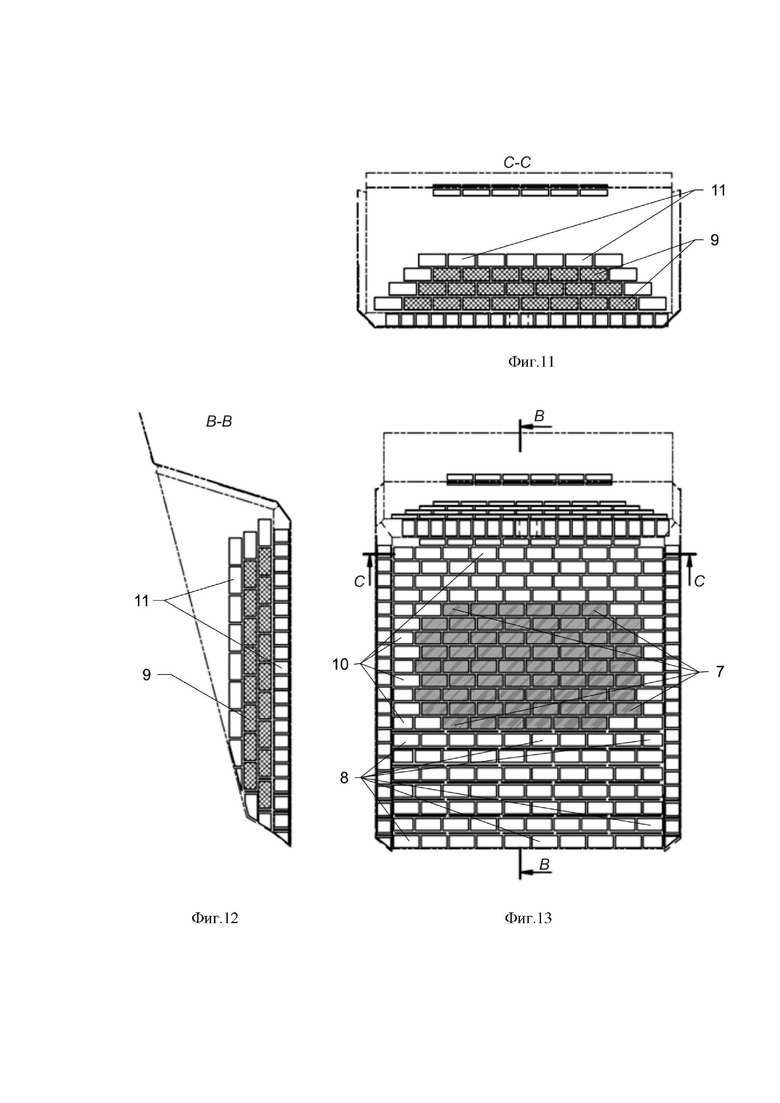

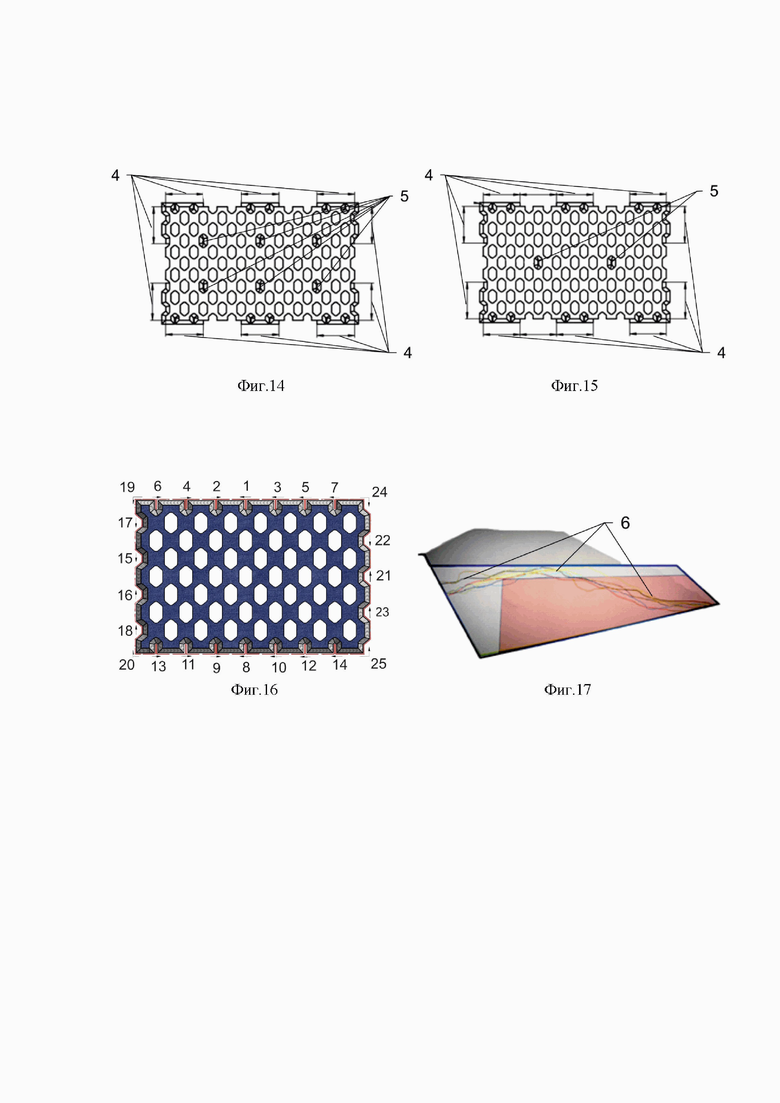

На фигурах 11 - 16 показана схема крепления футеровочных элементов на рабочих поверхностях кузова самосвала с помощью сварных швов; при этом на фигурах 14 - 16 показаны области крепления футеровочных пластин с помощью сварных швов, где на фигуре 16 цифрами с 1 по 25 показана последовательность выполнения сварных швов по периметру пластины.

На фигуре 17 представлен результат лазерного сканировния кузова самосвала с указанием границ «контактного пятна» на боковых стенках кузова.

Позициями на чертежах обозначены: 1 - пластина (футеровочный элемент), 2 - отверстия в пластине, 3 - армбар, 4 - сварной шов, 5 - точечная сварка, 6 - границы «контактного пятна» на боковых стенках кузова самосвала по результатам лазерного сканирования, 7 - область ударного воздействия на днище кузова самосвала, 8 - область абразивного износа на днище кузова самосвала, 9 - область «контактного пятна» на боковых и передней стенках кузова самосвала, 10 - остальные области, расположенные за пределами областей 7, 8 и 9; 11 - верхний ряд футеровки на боковых и передней стенках кузова самосвала.

Осуществление изобретения

Изобретение направлено на усовершенствование известных из уровня техники технологий, связанных с защитой рабочих поверхностей от ударно-абразивного износа. Описание осуществления изобретения представлено на примере изготовления футеровочных элементов и их применения для ударно-абразивной защиты кузова карьерных самосвалов Komatsu HD 785 и Белаз 75131. Описание носит пояснительный характер, демонстрирует возможность достижения заявленного технического результата, и не ограничивает возможность применения изобретения только для защиты кузова карьерного самосвала. Изобретение может быть использовано для защиты от абразивного износа поверхностей любых машин, устройств и оборудования. Настоящее техническое решение может подвергаться различным изменениям и модификациям, понятным специалисту на основе прочтения данного описания. Такие изменения не ограничивают объем заявленных притязаний. Например, могут изменяться геометрические размеры футеровочных элементов, состав сплава, из которого изготавливают футеровочные элементы, состав комплекта футеровочных элементов, который зависит от множества факторов, включая параметры кузова самосвала, перевозимого груза (углы откоса, фракционный состав), типа применяемого погрузочного средства (экскаватора) и др.

Для наилучшего понимания сущности заявленного изобретения представлен перечень терминов и определений, используемых в настоящем описании.

Термин "футеровочный элемент" (или в публикациях может встречаться как «облицовочный» или «защитный» элемент) следует понимать как изолированный физический элемент, выполненный с возможностью установки на несущую или рабочую поверхность, например, кузов самосвала, для обеспечения ее защиты. Футеровочный элемент может быть плоским, в большинстве случаев выполнен в виде пластины, но может также иметь криволинейную или трехмерную форму, обеспечивающую возможность его установки вместе со смежными футеровочными элементами для создания общей однородной поверхности.

Термин «футеровка» или «облицовка» следует понимать как износостойкое защитное покрытие несущих или рабочих поверхностей устройств, машин и оборудования от возможных механических и физических повреждений, выполненное из множества износостойких футеровочных элементов.

Термин "область" следует понимать как участок несущей или рабочей поверхности, подверженный ударно-абразивному износу, например, участок кузова самосвала, который при отсутствии на нем футеровочных элементов будет непосредственно подвергаться воздействию материала, перевозимого в данном кузове. Таким образом, термин «область» может представлять собой часть поверхности днища, и/или боковых стенок, и/или передней стенки стального кузова самосвала.

Термин "область ударного воздействия", как правило, характеризует область кузова самосвала, в которую обычно загружают груз, в результате чего кузов самосвала испытывает сильный удар. Такое воздействие, как правило, имеет место в передней части кузова карьерного самосвала, например, в передней трети днища кузова карьерного самосвала.

Термин "область износа" или «область «абразивного износа» обычно характеризует область кузова самосвала, которая подвергается износу преимущественно под действием перемещающегося груза. В частности, такая область может быть расположена в задней (или хвостовой) части днища кузова карьерного самосвала.

Термин «контактное пятно» характеризует области поверхностей передней и/или боковых стенок кузова самосвала, контактирующие с загружаемым в кузов материалом, границы которого определяются при максимальной загрузке самосвала в соответствии с требованиями по его эксплуатации.

Термин «несущая или рабочая поверхность» означает любую поверхность любого устройства, включая кузов самосвала, требующую защиты от ударно-абразивного износа с помощью футеровки.

Термин «армбар» следует понимать как металлический протяжённый элемент в виде прутка, или металлической полосы или балки, который при футеровке несущих поверхностей используется совместно с футеровочными элементами. Армбары могут иметь различный профиль поперечного сечения, прямоугольный, овальный, круглый, и др.

Термины "спереди" (или «передняя» часть) и "сзади" (или «задняя часть»), используемые применительно к кузову самосвала, следует понимать как относящиеся к базовому направлению, являющемуся передним направлением движения самосвала, содержащего кузов.

Термин «толщина», имеющий отношение к футеровочной пластине и армбару, означает то же, что и «высота».

Изобретение может быть использовано для футеровки различных изнашиваемых поверхностей в процессе выполнения различных работ. Наиболее изнашиваемыми поверхностями при перемещении материала являются поверхности кузовов рабочих машин, в частности кузовов карьерных самосвалов, ковшей экскаваторов, отвалов бульдозеров и др. при загрузке, разгрузке и перевозке дробленой горной породы. Известны различные грузовые саморазгружающиеся автомобили, прицепы или полуприцепы с кузовом, механически наклоняемым, например, при помощи телескопических подъёмников для выгрузки груза или с принудительной разгрузкой (далее самосвалы). Конструкция кузова, его форма и размеры определяются назначением самосвала, а также типом и свойствами перевозимых грузов, их плотностью, сыпучестью, вязкостью, структурой и т.п. Одна и та же модель самосвала для разных условий эксплуатации может быть оснащена кузовами различного исполнения - с плоским двускатным днищем, ковшового типа, с запираемым задним бортом для перевозки грузов высокой плотности и т.д. Во всех этих машинах кузов имеет днище, боковые стенки, переднюю стенку, может дополнительно иметь заднюю стенку (задний борт), на несущих поверхностях которых могут быть размещены футеровочные элементы для защиты от ударно-абразивного износа.

Разработанный футеровочный элемент (фиг.1), предназначенный для защиты несущих поверхностей, подверженных ударно-абразивному износу, представляет собой пластину 1 с отверстиями 2, которая имеет верхнюю и нижнюю поверхности и выбранный размер (длину, ширину, толщину/высоту). Пластина нижней поверхностью опирается на соответствующую защищаемую поверхность, и предпочтительно имеет конфигурацию, повторяющую конфигурацию защищаемой поверхности. Днище кузова, боковые и передние стенки кузова в своем большинстве имеют прямолинейный профиль. Для размещения на таких поверхностях пластины также имеют прямолинейный профиль. В одном из вариантов осуществления изобретения футеровочный элемент выполнен прямоугольной формы. При этом форма футеровочных элементов может отличаться от прямоугольной. При размещении футеровочных элементов на криволинейных поверхностях, например, в зонах соединения боковых стенок с днищем, футеровочные пластины могут иметь соответствующий профиль поверхности для обеспечения максимального контакта пластины с защищаемой поверхностью.

Футеровочные пластины выполнены из износостойкого материала, предпочтительно из стали твёрдостью не менее 500HB (по Бринеллю). Сталь отличается хорошим соотношением между стоимостью, прочностью и износостойкостью. Футеровочные пластины имеют толщину не менее 8 мм. Твердость стали и толщина футеровочных элементов могут быть увеличены с учетом технических характеристик кузова самосвала и параметров перевозимого в нем груза.

Пластина 1 имеет сквозные отверстия 2, расположенные на ее поверхности по определенному шаблону.

Например, для мелкокусковой породы, имеющей средний размер кусков до 250мм, площадь отверстий в перфорированной пластине составляет от 450 мм2 до 500 мм2; для среднекусковой породы, имеющей средний размер кусков от 250 до 500 мм, площадь отверстия в перфорированной пластине составляет от 500 мм2 до 600 мм2; а для крупнокусковой породы, имеющей средний размер кусков от 500 мм и более, площадь отверстия в перфорированной пластине составляет от 600 мм2 и выше (например, до 700 мм2).

Суммарная площадь отверстий пластины S1 составляет от 30% до 50%, предпочтительно от 40% до 50%, от площади всей поверхности пластины S2, обеспечивающие оптимальный параметры самофутеровки без потери прочности самой пластины, при этом продольный (а) и поперечный (в) размеры отверстия в пластине выбраны из соотношения а/в= 2÷1, предпочтительно а/в= 2÷1,5. При этом отверстия могут иметь овальную форму или в виде многогранника (шестигранника) с размещением пластин на днище кузова, в которых отверстия ориентированы большим размером по продольной оси днища кузова.

Отверстия (перфорация) в футеровочной пластине расположены в несколько рядов, причем отверстия в каждом ряду предпочтительно смещены относительно отверстий в соседнем ряду. Отверстия в пластине могут быть размещены в шахматном порядке или в виде сот.

Отверстия в пластине при загрузке кузова, содержащего разработанную футеровку, заполняются загружаемым материалом, который формирует, так называемый, буферный слой из данного материала при загрузке, транспортировке и разгрузке материала. Данный буферный слой, с одной стороны, снижает воздействие ударных нагрузок на дно и/или стенки кузова от падающего в него материала, а с другой стороны, устраняет воздействие истирающих нагрузок при высыпании груза из кузова, так как груз, взаимодействует с буферным слоем из такого же материала, что и груз. Таким образом, при выгрузке материала из кузова самосвала на начальном этапе материал, перемещаемый по поверхности футеровочных элементов, скользит и/или перекатывается по поверхности материала, размещенного в отверстиях пластины (эффект самофутеровки). Оставшаяся часть материала, находящегося в кузове, на завершающем этапе разгрузки выпадает из отверстий пластины за счет сцепления материала со стенками или краями отверстий, и перекатывается, а не скользит по поверхности пластины. Таким образом, предлагаемая футеровка уменьшает износ кузова не только за счет защиты, обеспечиваемой толщиной пластин, но и за счет эффекта самофутеровки. Кроме того, отверстия пластин улавливают и удерживают мелкий материал внутри и в пространствах между пластиной и основанием, изолируя днище от ударов и износа.

Сетчатый рисунок отверстий и формы отверстий, показанные на чертежах, хорошо зарекомендовали себя на практике и также удобны в изготовлении. Например, отверстия могут быть вырезаны в пластинах с помощью газовой резки, и не требуют соблюдения высокой степени допусков к размерам при изготовлении и при размещении в кузове самосвала.

Выполнение пластин с такой перфорацией уменьшает вес футеровочного элемента при сохранении его износостойких характеристик.

Проведенные испытания показали, что выполнение футеровочных элементов с параметрами, выходящими за пределы нижних значений заявленных интервалов, указанных в формуле изобретения, приводят к увеличению ударных и истирающих нагрузок материала на внутреннюю часть кузова, футеровка перестает выполнять свою защитную функцию, следственно, сокращается срок его эксплуатации. При выполнении футеровочных элементов с параметрами, выходящими за пределы верхних значений, заявленных в формуле изобретения интервалов, приводит к утяжелению кузова, снижению его грузоподъемности и удорожанию кузова, что нецелесообразно и приводит к негативным последствиям в ходе эксплуатации кузова. Оптимальные параметры отверстий также были определены экспериментально под фракционный размер перевозимого материала. При размерах отверстий в пластине больше пределов указанного интервала снижается эффект от самофутеровки, что приводит к увеличению ударных и истирающих нагрузок на внутреннюю часть кузова, и к ускорению изнашивания поверхности кузова. При размерах отверстий в пластине меньше пределов указанного интервала увеличивается вес и площадь поверхности футеровки без отверстий, что приводит к увеличению общего веса футеровки и ускорению изнашивания поверхности пластин.

Комплект футеровочных элементов, предназначенный для защиты несущих поверхностей, подверженных ударно-абразивному износу, содержит футеровочные элементы 1 описанной выше конструкции и армбары 3.

Комплект может содержать футеровочные плоские элементы прямоугольной и другой формы, а также, криволинейные (не плоские) элементы, определяемые формой несущей их поверхности кузова.

При использовании для защиты от износа кузовов самосвалов футеровочные элементы в комплекте содержатся в количестве, обеспечивающем их размещение, по меньшей мере, на 40% площади днища кузова самосвала.

Содержащиеся в комплекте футеровочные элементы могут отличаться твердостью и толщиной, при этом футеровочные элементы, имеющие большую твердость и толщину, предназначены для покрытия несущей поверхности кузова, характеризующейся большим износом, футеровочные элементы, имеющие меньшую твердость и толщину, предназначены для покрытия несущей поверхности кузова, характеризующейся меньшим износом.

В большинстве применений футеровочные элементы в комплекте имеют ширину 300 мм и менее, длину 510 мм и менее для того, чтобы обеспечить достаточное пространство между футеровочными элементами для возникновения эффекта самофутероовки, а также для стимулирования перехода движения груза из скольжения в перекатывание при разгрузке кузова самосвала, твёрдость 500HBW и более.

В конкретных вариантах изобретения футеровочные элементы могут быть выполнены в виде размерного ряда, и отличаться толщиной (высотой h). Футеровочные элементы в области наибольшего абразивного износа при выгрузке материала из кузова самосвала имеют высоту h1; футеровочные элементы в области наибольшего ударного воздействия загружаемого в кузов материала имеют высоту h2; футеровочные элементы в области «контактного пятна» - контакта на боковой и передней стенках кузова самосвала с загружаемым в него материалом - имеют высоту h3; футеровочные элементы для покрытия остальных частей кузова - оставшейся части дна за пределами области наибольшего абразивного износа и области наибольшего ударного воздействия, а также, по меньшей мере, части боковых и передней стенок за пределами области «контактного пятна» - имеют высоту h4. При формировании комплекта из футеровочных элементов необходимо соблюдение следующих условий, при которых h1 больше или равно h2; h2 больше h3, h3 больше или равно h4. В одном из вариантов осуществления изобретения h4 = (0,5÷0,8) h1.

Футеровочные элементы предпочтительно могут быть выполнены толщиной от 10 мм до 16 мм (например, 10, 13, 16 мм) - для покрытия не менее 40% наиболее изнашиваемой поверхности днища кузова (в области ударного воздействия и в области абразивного износа) и футеровочные элементы толщиной от 8 до 13 мм - для покрытия остальных частей кузова (оставшейся части дна, по меньшей мере, части боковых стенок, части передней стенки). При этом пластины могут иметь и другие толщины, удовлетворяющие перечисленным выше условиям. Меньшая толщина на боковых стенках в сравнении с дном обусловлена пониженным износом, который, как правило, в 2-3 раза меньше, чем износ на хвостовой части кузова.

Армбары, предназначенные для размещения в хвостовой части дна кузова, имеют высоту h5, большую, чем высота (толщина) футеровочных пластин h1 или h2, и в поперечном сечении предпочтительно имеют прямоугольную или многоугольную форму. Армбары выполнены из стали твёрдостью 400HB и более могут иметь в поперечном сечении ширину от 30 мм и более и высоту (или толщину) от 16 мм и более при обеспечении условия, когда h5≥ (1,1 ÷1,3)h1. При такой высоте обеспечивается наиболее эффективный переход движения горной породы из скольжения в перекатывание, а указанная ширина основания армбара обеспечивает надежное крепление к кузову - устойчивое к боковым сдвигающим нагрузкам.

В комплекте, помимо футеровочных элементов и армбаров, может содержаться сварочная проволока и электроды, используемые для крепления элементов к поверхности кузова. Сварочную проволоку, как правило, используют хладостойкую для применения в холодном климате (хладостойкостью) до -65°С с высокой ударной вязкостью 50Дж на см2 и выше, например, марки ESAB FILARC PZ6138.

Способ футеровки поверхностей, подверженных износу, в частности кузова самосвала (фиг.2 - 15), включает размещение футеровочных элементов и армбаров, по меньшей мере, на части поверхности днища кузова в области наибольшего ударного воздействия загружаемого в кузов материала и в области наибольшего абразивного износа при выгрузке материала из кузова самосвала; по меньшей мере, на части поверхностей передней и боковых стенок в области «контактного пятна» - контакта поверхности кузова с загружаемым в кузов материалом; армбары размещают на дне кузова в поперечном направлении относительно продольной оси кузова - между боковыми стенками кузова. При этом в области наибольшего абразивного износа размещают футеровочные элементы толщиной h1, в области наибольшего ударного воздействия - толщиной h2, на боковых и передней стенках в области «контактного пятна» - толщиной h3, на остальных поверхностях - толщиной h4, где h1≥h2>h3≥h4, в предпочтительном варианте выполнения изобретения h1>h2>h3>h4, а h4 = (0,5÷0,8) h1.

Общая площадь несущей поверхности кузова Sкузова = Sдн+2Sбс+Sпс, где Sдн - площадь поверхности днища кузова, Sбс - площадь поверхности боковой стенки кузова, Sпс площадь поверхности передней стенки кузова. Область наибольшего ударного воздействия, как правило, расположена в передней половине днища кузова и занимает не менее 20% площади поверхности днища кузова. Область наибольшего абразивного износа расположена в задней трети кузова и занимает не менее 20% (или 1/5) площади поверхности днища кузова. Область «контактного пятна» расположена на передней и боковых стенках кузова, при этом на боковых стенках данная область занимает не менее ½, предпочтительно не более 2/3, площади поверхности боковой стенки кузова. На передней стенке область «контактного пятна» имеет характерное изменение высоты - максимальная высота находится в ее центральной части передней стенки и уменьшается по направлению к боковым стенкам. Площадь поверхности «контактного пятна» на передней стенке также составляет не менее не менее ½, предпочтительно не более 2/3, площади поверхности передней стенки кузова. Таким образом, необходимая и достаточная для футеровки площадь составляет:

S фут = 1/5Sдн+1/5Sдн+2*1/2Sбс+1/2Sпс=2/5Sдн+Sбс+1/2Sпс

В одном из вариантов осуществления изобретения футеровку дна кузова осуществляют со стороны хвостовой его части не более чем на 1/3 его кузова, а футеровку боковых и передней стенок осуществляют не более чем на 2/3 их высоты.

Схема расположения футеровочных элементов зависит от фракционного состава горной породы, который может быть учтен при выборе размера отверстий в футеровочной пластине и шага между пластинами, между пластинами и армбарами. Предпочтительным при осуществлении изобретения является размещение футеровочных элементов на поверхности кузова рядами, причем футеровочные элементы одного ряда могут быть смещены относительно футеровочных элементов соседнего ряда.

Футеровочные элементы и армбары укладывают рядами с шагом от 30 до 50 мм с последующим креплением к поверхности кузова с помощью сварных швов. Футеровочные элементы в ряду также размещают с шагом от 30 до 50 мм. При этом меньший шаг используют для мелкокусковой породы, больший - для крупнокусковой породы, перевозимой в кузове самосвала. Например, шаг от 30 до 35 мм используют для мелкокусковой породы, характеризующейся средним размеров кусков до 250 мм, шаг от 35 до 40 мм - для среднекусковой породы, характеризующейся средним размером кусков от 250 до 500 мм, и шаг от 40 до 50 мм - для крупнокусковой породы, характеризующейся средним размером кусков от 500 мм и более, с последующим их креплением к поверхности кузова с помощью сварных швов.

Футеровочные элементы могут быть ориентированы под разными углами при соединении друг с другом для образования несущей поверхности. Предпочтительным является формирование рядов из футеровочных элементов на поверхности днища самосвала поперечными рядами, как показано на фиг. 2 - 5, 7 - 10, 11 - 13.

При практическом использовании футеровки было обнаружено, что абразивный износ износостойкой пластины в задней части кузова является самым большим по сравнению с износом в его передней части. При этом передняя часть кузова имеет область ударного воздействия. В этой связи, при формировании защитного покрытия могут быть использованы разные футеровочные элементы для разных областей кузова, в частности, в хвостовой части кузова могут быть использованы более толстые элементы футеровки. Согласно некоторым вариантам выполнения изобретения, футеровочные элементы, размещаемые в области «ударного воздействия» имеют увеличенную толщину по сравнению с футеровочными элементами, размещаемыми в области абразивного износа, в случаях, когда загрузка самосвала производится особенно крупными экскаваторами с ковшами объёмом от 15м3 и выше, которые отличаются повышенной погрузочной высотой, с которой куски в кузов попадают и создают экстремальные ударные нагрузки. Согласно некоторым вариантам выполнения изобретения, футеровочные элементы, размещаемые в области «ударного воздействия» и в «области износа» могут быть выполнены из разных металлических сплавов. В области «ударного воздействия» множество ударных футеровочных элементов могут располагаться смежно друг с другом с образованием совместно одной или более областей, имеющих по существу одинаковую ударную прочность. При этом в «области износа» множество ударных футеровочных элементов могут располагаться смежно друг с другом с образованием совместно одной или более областей, имеющих по существу одинаковые характеристики износостойкости.

Участки кузова, не входящие в область «ударного воздействия» и «область износа», могут быть защищены с помощью футеровочных элементов меньшей толщины по сравнению с элементами, размещаемыми в вышеуказанных областях. А именно на боковых стенках кузова элементы могут укладываться с более широким шагом, а толщина элементов может быть снижена до 2-х раз в сравнении с футеровкой на днище.

Наиболее предпочтительными типами укладки для разных самосвалов являются:

Для машин с грузоподъёмностью до 90 т: на днище - футеровочные элементы с толщиной 10 мм или 13 мм, а при высоко- или сверхвысоко- абразивных породах, 16 мм, а на боковых и передней стенках 8 мм или 10 мм, соответственно;

Для машин с грузоподъёмностью до 90 т: на днище - футеровочные элементы с толщиной 10 мм или 13 мм, а при высоко- или сверхвысоко- абразивных породах, 16 мм, а на боковых и передней стенках 8 мм или 10 мм, соответственно;

Для машин с грузоподъёмностью от 90 до 130т: на днище - 13 мм или 16 мм, на боковых и передней стенках - 8 мм или 10 мм;

Для машин с грузоподъёмностью от 90 до 130т: на днище - 13 мм или 16 мм, на боковых и передней стенках - 8 мм или 10 мм;

Для машин с грузоподъёмностью свыше 130 т: на днище 16 мм, на боковой и передней стенках - 10 мм или 13 мм.

Для машин с грузоподъёмностью свыше 130 т: на днище 16 мм, на боковой и передней стенках - 10 мм или 13 мм.

Таким образом, согласно некоторым вариантам выполнения, футеровка может содержать футеровочные элементы более чем трех типов. Свойства футеровочных элементов разных типов могут отличаться. Например, футеровочные элементы, размещаемые в области «контактного» пятна, могут иметь меньшую толщину, по сравнению с футеровочными элементами, размещаемыми в области «ударного воздействия» и «области износа».

Согласно некоторым вариантам выполнения, футеровка кузова самосвала образована множеством футеровочных элементов и армбарами, выполняющими функцию торможения груза, перемещаемого по футеровке. Армбары сконструированы и расположены преимущественно в задней части днища кузова, и имеют толщину (высоту), большую по сравнению с толщиной расположенных вблизи футеровочных пластин. Груз может более устойчиво удерживаться в процессе транспортировки, опираясь на футеровку кузова карьерного самосвала. Размещение армбаров в комбинации с футеровочными элементами препятствует быстрому сбрасыванию материала, находящегося в карьерном самосвале, во время подъема кузова. Быстрое смещение материала приводит к сравнительно быстрому изменению центра масс карьерного самосвала, и создает высокие нагрузки на такие части конструкции самосвала, как подшипники, гидравлические системы и т.д. В самом начале подъема кузова карьерного самосвала, оснащенного футеровкой согласно настоящему изобретению, верхние части материала перемещаются поверх нижних частей материала. По мере увеличения угла наклона, из кузова выгружаются средние и нижние слои материала, и завершает процесс выгрузки материал, находящийся в непосредственном контакте с футеровкой.

Использование футеровочных элементов в комплексе с армбарами обеспечивает разную степень противодействия перемещению груза относительно футеровки.

В одном из вариантов осуществления изобретения в хвостовой части днища футеровка представляет собой чередующиеся ряды из футеровочных элементов и армбаров.

Реализация изложенного алгоритма укладки футеровочных элементов продлевает срок службы футеровки, обеспечивая оптимальный вариант защиты поверхностей кузова самосвала от износа, при этом снижает ее общий вес, а также производственные затраты на ремонт и обслуживание футеровки.

Футеровочные пластины могут быть прикреплены к основанию различными способами, предпочтительно с использованием сварных швов. Сварка устойчива к вибрации и долговечна, а пластины можно снимать для замены путем разрыва сварных швов.

Сварные швы 4 при креплении футеровочных элементов к поверхности кузова могут быть сформированы по кромке угловых зон элементов и, по меньшей мере, в двух точках 5 в их центральной части (фиг. 14, 15, 16). Сварные швы при креплении отдельных футеровочных элементов к поверхности кузова могут быть сформированы непрерывно по всему внешнему периметру или с прерыванием сварного шва. Линейный размер фрагмента сварного шва может составлять от 20 мм, расстояние между фрагментами сварных швов может составлять от 20 мм.

Сварные швы по всему периметру футеровочных элементов формируют на элементах, размещаемых на днище кузова в области наибольшего ударного воздействия, и на боковых и передней стенках футеров в верхних рядах. Остальные футеровочные элементы на защищаемой поверхности могут быть закреплены прерывистым сварным швом. Предпочтительным является формирование сплошного сварного шва по всей длине верхней кромки футеровочных пластин верхних рядов, размещаемых на боковых и передней стенках кузова. Кроме того, желательно использовать угловой сварной шов для заполнения области между кузовом грузовика и пластиной для обеспечения плавного перехода от поверхности кузова к поверхности пластины при перемещении материала (без зазора).

Использование для футеровки отдельных пластин облегчает техническое обслуживание кузова карьерного самосвала, поскольку отдельные поврежденные или изношенные футеровочные элементы могут быть заменены непосредственно на месте проведения работ без необходимости удаления больших частей окружающей футеровки.

Примеры реализации изобретения

Согласно изобретению, были изготовлены комплекты футеровочных элементов для самосвалов Komatsu HD 785 и Белаз 7531. Схемы футеровки самосвалов представлены на фиг. 2 - 5, 7 - 10, 11 - 13.

Футеровочные пластины были выполнены с отверстиями, которые занимали от 30% до 50% от площади поверхности пластин с соотношением а/в= 2/1 и а/в= 2/1,5, толщиной h1=h2=13 мм, h3=10 мм, h4=8 мм. Примеры футеровочных элементов представлены на фиг. 6. Футеровочные элементы имели ширину 300 мм, 240 мм и менее, длину 510 мм и менее. Армбары были выполнены высотой h5=16 мм, шириной 30 мм, длиной 240 мм, и более.

В частности, изготовленная футеровка для самосвала Komatsu HD 785-7 была размещена на 2/3 общей поверхности кузова (по схеме «2/3»). Комплектность использованных футеровочных элементов представлена на фиг. 6. При этом комплект включал следующие футеровочные элементы:

- Перфорированные пластины шириной 240 мм твёрдостью 500HBW и толщиной 13 мм , которые были размещены на 1/3 днища кузова в хвостовой части; толщиной 10 мм, которые были размещены на остальных частях днища, боковых и передней стенках кузова;

- Армбары 30 x16, твёрдостью 500HB, которые были размещены в хвостовой части днища, обеспечивали снижение скользящего эффекта породы;

- Сварочная проволока ESAB FILARC PZ6138 с высокой ударной вязкостью при низких температурах до -65°.

Схема «2/3» предусматривает футеровку днища кузова в области «ударного воздействия» и «области износа», боковых бортов и передней стенки в соответствии в области «контактного пятна», полученного по результатам проведенного исследования кузова с использованием лазерного сканирования. Крепление футеровочных элементов было реализовано, как показано на фиг.11 - 13 с использованием сварки по схемам, представленным на фиг. 14 - 16., при этом футеровочные элементы в области ударного воздействия 7 и в области абразивного износа были приварены по схеме, представленной на фиг. 14, футеровочные элементы в области контактного пятна были приварены по схеме, представленной на фиг. 15, при этом верхние ряды футеровочных элементов были приварены по схеме, представленной на фиг.16. Использовался «нахлесточный» сварной шов с формированием катета сварного шва от 6 мм до 8 мм. Начало и завершение формирование сварного шва осуществлялось на прямых участках футеровочной пластины, максимально удаленных от угловых зон, с предварительным нагревом свариваемых участков до 120-150°С.

Трудоемкость монтирования футеровки составила 72 чел./часов. Вес футеровки с учетом сварки составил 1600 кг.

При испытаниях на износ использовали полиметаллическую руду, отличающуюся коэффициентом крепости по Протодъконову от 10 («крепкие») до почти максимального 19 («в высшей степени крепкие»).

По итогам 6 месяцев эксплуатации на руднике Кекура (группа Highland Gold) в хвостовой, самой изнашиваемой части кузова KOMATSU HD785-7, зафиксирован индекс износа, не превышаюший 0,018 мм на 1 тыс. кубических метров перевезённого груза, при этом средний размер куска породы составлял от 250 до 500 мм (среднекусковая порода), а на отдельных участках рудника включал мелкокусковую породу.

По итогам 2500 моточасов наработки эксплуатации на руднике Качканарский ГОК (группа ЕВРАЗ) в хвостовой, самой изнашиваемой части кузова БеЛАЗ 7531, зафиксирован индекс износа, не превышающий 0,31мм на 1 тыс. моточасов наработки, при этом перевозимый груз состоял из средне- и крупно- кусковой породы.

Проведенные сравнительные испытания с использованием футеровки из листов Hardox 450 показали, что футеровка из разработанных футеровочных элементов изнашивается в 2,5-3 раза меньше, при этом имеет меньший вес (примерно в 3,5 раза). Разработанная футеровка является облегчённой, создаёт условия для экономии топлива и снижает стоимость владения футеровкой в 2-3 раза, увеличивает грузоподъёмность самосвала, уменьшает расходы на монтаж и ремонт футеровки и отдельных пластин.

Параметры проведенных испытаний представлены в Таблице 1

заявленной схемой футеровки

заявленной схемой футеровки

(индекс износа)

Таким образом, изобретение обеспечивает достаточную прочность футеровочных элементов, позволяют противостоять сильным ударам загружаемого в кузов материала и абразивному износу при транспортировке и выгрузке материала из кузова; при использовании изобретения уменьшаются время и расходы на монтаж и ремонт футеровки, эффективно снижаются затраты на техническое обслуживание, сокращается время на замену отдельных пластин футеровки при их повреждении, повышается эффективность обслуживания футеровки, продлеваются срок службы кузова с футеровкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПТИМИЗАЦИЯ ВЕСА ФУТЕРОВОЧНОГО ЭЛЕМЕНТА ДЛЯ КУЗОВА КАРЬЕРНОГО САМОСВАЛА | 2018 |

|

RU2767651C2 |

| КУЗОВ ГРУЗОВОГО АВТОМОБИЛЯ | 2018 |

|

RU2766033C2 |

| Футеровка для кузова карьерного самосвала, переходный футеровочный элемент и способ крепления футеровки | 2018 |

|

RU2771950C2 |

| Футеровка, кузов карьерного самосвала, содержащий футеровку, и карьерный самосвал | 2018 |

|

RU2760946C2 |

| Футеровка, кузов карьерного самосвала, содержащий футеровку, и карьерный самосвал | 2018 |

|

RU2764811C2 |

| Способ и крепежное устройство для прикрепления футеровочного элемента | 2018 |

|

RU2767851C2 |

| КУЗОВ АВТОМОБИЛЯ-САМОСВАЛА | 1992 |

|

RU2032558C1 |

| КУЗОВ КАРЬЕРНОГО САМОСВАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2758171C2 |

| СПОСОБ КРЕПЛЕНИЯ ФУТЕРОВОЧНЫХ ПЛАСТИН ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ К МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2518420C2 |

| Износостойкий футеровочный элемент для защиты краев и способ его изготовления | 2012 |

|

RU2627260C2 |

Изобретение относится к футеровке. Комплект содержит футеровочные и протяженные элементы из износостойкого материала. Футеровочные элементы выполнены в виде перфорированных пластин твёрдостью 500HBW и более, толщиной не менее 8 мм, с возможностью размещения на несущей поверхности. Суммарная площадь отверстий в пластине S1 составляет от 30 до 50% от площади поверхности пластины S2. Продольный и поперечный размеры отверстия в пластине выбраны из соотношения а/в=2÷1. Футеровочные элементы размещают на части поверхности днища кузова в области наибольшего ударного воздействия высотой h2 и в области наибольшего абразивного износа высотой h1, на части поверхностей передней и боковых стенок в области «контактного пятна» - толщиной h3, на остальных - толщиной h4, где h1 больше или равно h2, h2 больше h3, h3 больше или равно h4. Протяженные элементы размещают на днище в поперечном направлении относительно продольной оси кузова - между боковыми стенками кузова. Футеровочные и протяженные элементы укладывают с шагом от 30 до 50 мм, с последующим их креплением к поверхности кузова с помощью сварных швов. Достигается увеличение срока эксплуатации кузова самосвала при уменьшении веса футеровки без снижения ее защитных свойств. 3 н. и 18 з.п. ф-лы, 17 ил., 1 табл.

1. Футеровочный элемент, предназначенный для защиты несущих поверхностей, подверженных ударно-абразивному износу, выполненный в виде перфорированной пластины из износостойкого материала твёрдостью 500HBW и более, толщиной не менее 8 мм, с возможностью размещения на несущей поверхности, при этом суммарная площадь отверстий перфорированной пластины S1 составляет от 30 до 50%, от площади всей поверхности пластины S2, при этом продольный (а) и поперечный (в) размеры отверстия в пластине выбраны из соотношения а/в=2÷1.

2. Футеровочный элемент по п.1, характеризующийся тем, что выполнен из стали с возможностью размещения на несущих поверхностях кузова самосвала для защиты от ударно-абразивного износа при погрузке и разгрузке материалов твердых пород, включая кусковую горную породу, и имеет длину (L1) 510 мм и менее, ширину (L2) 300 мм и менее, при этом площадь S3 одного отверстия в пластине составляет от 450 до 700 мм2.

3. Футеровочный элемент по п.2, характеризующийся тем, что для мелкокусковой породы, имеющей средний размер кусков D до 250 мм, площадь отверстия S3 в перфорированной пластине составляет от 450 до 500 мм2; для среднекусковой породы, имеющей средний размер кусков от 250 до 500 мм, площадь отверстия S3 в перфорированной пластине составляет от 500 до 600 мм2; а для крупнокусковой породы, имеющей средний размер кусков от 500 мм и более, площадь отверстия S3 в перфорированной пластине составляет от 600 до 700 мм2.

4. Футеровочный элемент по п.1, характеризующийся тем, что перфорированная пластина выполнена четырехугольной формы, в которой отверстия равномерно распределены по площади пластины, расположены в несколько рядов, причем отверстия в смежных рядах смещены относительно друг друга.

5. Комплект футеровочных элементов, предназначенный для защиты несущих поверхностей, подверженных ударно-абразивному износу, характеризующийся тем, что содержит футеровочные элементы по п.1, выполненные в виде перфорированных пластин из износостойкого материала твёрдостью 500HBW и более, толщиной не менее 8 мм, с возможностью размещения на несущей поверхности, при этом суммарная площадь отверстий в перфорированной пластине S1 составляет от 30 до 50% от площади всей поверхности пластины S2, при этом продольный (а) и поперечный (в) размеры отверстия в пластине выбраны из соотношения а/в=2÷1; и протяженные элементы из износостойкого материала.

6. Комплект по п.5, характеризующийся тем, что для защиты несущих поверхностей кузова самосвала футеровочные элементы по п.1 в комплекте содержатся в количестве, обеспечивающем их размещение по меньшей мере на 40% площади поверхности днища кузова самосвала (Sдн).

7. Комплект по п.6, характеризующийся тем, что содержит футеровочные элементы, отличающиеся твердостью и толщиной, при этом футеровочные элементы, имеющие большую твердость и толщину, выполнены с возможностью покрытия несущей поверхности кузова, характеризующейся большим ударно-абразивным износом, футеровочные элементы, имеющие меньшую твердость и толщину, выполнены с возможностью покрытия несущей поверхности кузова, характеризующейся меньшим ударно-абразивным износом.

8. Комплект по п.7, характеризующийся тем, что футеровочные элементы в области наибольшего ударно-абразивного износа отличаются твердостью и толщиной, при этом футеровочные элементы в области наибольшего абразивного износа при выгрузке материала из кузова самосвала имеют толщину h1, футеровочные элементы в области наибольшего ударного воздействия загружаемого в кузов материала имеют толщину h2; футеровочные элементы в области «контактного пятна» - контакта на боковой и передней стенках кузова самосвала с загружаемым в него материалом - имеют толщину h3; футеровочные элементы для покрытия остальных частей кузова - оставшейся части дна за пределами области наибольшего абразивного износа и области наибольшего ударного воздействия, а также по меньшей мере части боковых и передней стенок за пределами области «контактного пятна» - имеют толщину h4; где h1 больше или равно h2; h2 больше h3, h3 больше или равно h4.

9. Комплект по п.8, характеризующийся тем, что h4 = (0,5÷0,8)h1.

10. Комплект по п.8, характеризующийся тем, что протяженные элементы выполнены с возможностью размещения в хвостовой части дна кузова между его боковыми стенками, имеют толщину h5, большую, чем толщина футеровочных пластин, h1 или h2, размещенных смежно с протяженными элементами, и в поперечном сечении имеют многоугольную форму.

11. Комплект по п.10, характеризующийся тем, что протяженные элементы выполнены из стали твёрдостью 400HB и более и имеют в поперечном сечении толщину h5≥(1,1÷1,3)h1.

12. Комплект по п.6, характеризующийся тем, что содержит хладостойкие сварочные материалы, включая проволоку и электроды, характеризующиеся высокой ударной вязкостью, от 50 Дж на см2 и выше, и возможностью применения в холодном климате до -65°С.

13. Способ футеровки поверхностей, подверженных износу, включая кузов самосвала, с использованием комплекта по п.5, характеризующийся тем, что футеровочные элементы по п.1 размещают по меньшей мере на части поверхности днища кузова в области наибольшего ударного воздействия загружаемого в кузов материала и в области наибольшего абразивного износа при выгрузке материала из кузова самосвала; по меньшей мере на части поверхностей кузова самосвала - передней и боковых стенок в области «контактного пятна» - контакта поверхности кузова с загружаемым в него материалом; протяженные элементы размещают на днище кузова в поперечном направлении относительно продольной оси кузова - между боковыми стенками кузова; при этом в области наибольшего абразивного износа футеровочные элементы размещают высотой h1, в области наибольшего ударного воздействия - высотой h2, на боковых и передней стенках кузова самосвала в области «контактного пятна» с загружаемым материалом футеровочные элементы размещают толщиной h3, на остальных поверхностях кузова - толщиной h4, где h1 больше или равно h2; h2 больше h3, h3 больше или равно h4; при этом футеровочные элементы и протяженные элементы укладывают с шагом от 30 до 50 мм, с последующим их креплением к поверхности кузова с помощью сварных швов.

14. Способ по п.13, характеризующийся тем, что область наибольшего ударного воздействия на днище кузова определяют на расстоянии не менее 0,25 м от передней стенки и не менее 0,25 м от боковых стенок, с протяженностью по длине, соответствующей ширине ковша экскаватора, используемого для загрузки кузова, при этом не более 3,5 м; а в области наибольшего абразивного износа на днище кузова - в хвостовой части днища кузова с продольным размером от 1/5 до 1/3 длины кузова и поперечным размером, соответствующим ширине кузова в его хвостовой части.

15. Способ по п.13, характеризующийся тем, что область наибольшего ударного воздействия на днище кузова определяют в центральной части дна кузова на не менее 20% площади поверхности днища кузова, область наибольшего абразивного износа определяют в хвостовой части кузова на не менее 20% площади поверхности днища кузова, область «контактного пятна» на боковых и передней стенках определяют на высоте не менее ½ высоты боковой стенки в области ее сопряжения с передней стенкой на не менее ½ площади поверхности передней стенки и на не менее ½ площади поверхности боковых стенок кузова.

16. Способ по п.13, характеризующийся тем, что при использовании для транспортировки в кузове самосвала мелкокусковой породы, характеризующейся средним размеров кусков до 250 мм, пластины и протяженные элементы размещают с шагом от 30 до 35 мм; для среднекусковой породы, характеризующейся средним размером кусков от 250 до 500 мм, используют шаг от 35 до 40 мм; для крупнокусковой породы, характеризующейся средним размером кусков от 500 мм и более, - от 40 до 50 мм.

17. Способ по п.13, характеризующийся тем, что сварные швы при креплении футеровочных элементов к поверхности кузова формируют, по меньшей мере, по кромке угловых зон элементов и по меньшей мере в двух точках в центральной части футеровочного элемента.

18. Способ по п.13, характеризующийся тем, что сварные швы при креплении футеровочных элементов к поверхности кузова формируют частично по внешнему периметру.

19. Способ по п.13, характеризующийся тем, что сварные швы формируют по периметру футеровочных элементов, размещаемых на днище кузова в области наибольшего ударного воздействия и размещаемых в верхних рядах на боковых и передней стенках кузова.

20. Способ по п.13, характеризующийся тем, что футеровочные элементы на поверхности кузова располагают рядами, причем футеровочные элементы одного ряда располагают со смещением относительно футеровочных элементов соседнего ряда.

21. Способ по п.13, характеризующийся тем, что протяженные элементы размещают в хвостовой части кузова самосвала в области наибольшего абразивного износа в несколько рядов, располагаемых между рядами футеровочных элементов.

| Кинопроектор с непрерывною подачею киноленты | 1929 |

|

SU34930A1 |

| Футеровка, кузов карьерного самосвала, содержащий футеровку, и карьерный самосвал | 2018 |

|

RU2764811C2 |

| US 6174014 B1, 16.01.2001 | |||

| US 2023052791 A1, 16.02.2023 | |||

| US 2020189488 А1, 18.06.2020. | |||

Авторы

Даты

2025-03-03—Публикация

2024-08-04—Подача