ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к кузову карьерного самосвала и к самосвалу, содержащему указанный кузов.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Кузова карьерных самосвалов используются на грузовых автомобилях, например в горнодобывающей промышленности, для транспортировки добытого материала из одного местоположения в другое. Данные кузова часто выполнены с максимальной грузоподъемностью, чтобы на грузовике можно было перевозить максимально возможное количество материала. Учитывая вес добываемого материала, кузов карьерного самосвала должен иметь определенную механическую прочность, чтобы выдерживать нагрузку. Для этого обычно используют стальной кузов толщиной по меньшей мере от 16 до 30 мм. Несмотря на то, что сталь обеспечивает механическую прочность, необходимую для удерживания большого количества материала, вес самой стали является значительным, что ограничивает общий вес, который может нести грузовик.

В то же время погрузка и выгрузка материала могут вызвать износ кузова карьерного самосвала, как с точки зрения ударного износа, возникающего при погрузке материала, так и с точки зрения износа, вызванного трением, возникающим при разгрузке материала, как правило выполняемой путем опрокидывания кузова карьерного самосвала. Чтобы избежать такого вида износа стального кузова, применяют износостойкие футеровки. Несмотря на то, что данные футеровки возможно и являются эффективными для предотвращения износа, они еще больше увеличивают общий вес кузова карьерного самосвала, так что общая грузоподъемность грузовика уменьшается.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель изобретения заключается в устранении или по крайней мере уменьшении проявления вышеупомянутых проблем. Конкретная задача заключается в создании кузова для карьерного самосвала, например для шахтного самосвала, имеющего повышенную грузоподъемность. Согласно первому аспекту изобретения, для более эффективного решения данной проблемы предложен кузов карьерного самосвала, имеющий заданную номинальную полезную грузоподъемность. Кузов карьерного самосвала содержит наружную несущую конструкцию, имеющую переднюю стенку, две противоположные боковые стенки и днище. Кроме того, кузов содержит внутреннюю несущую конструкцию, расположенную на внутренних поверхностях наружной несущей конструкции, при этом ни наружная несущая конструкция, ни внутренняя несущая конструкция по отдельности не может нести указанную заданную номинальную полезную нагрузку. Вместо задания размеров наружной несущей конструкции таким образом, чтобы она могла нести всю заданную номинальную полезную нагрузку, настоящее изобретение основано на том, что можно извлечь преимущество из применения внутренней несущей конструкции. Как правило, ранее единственная функция данной внутренней конструкции заключалась в обеспечении износостойкой футеровочной поверхности, например, противостоящей ударной нагрузке в процессе погрузки и/или применяемой в качестве износостойкой футеровки против абразивного износа, вызванного полезной нагрузкой. Однако в настоящем изобретении было неожиданно обнаружено, что конструктивную прочность наружной несущей конструкции можно уменьшить, поскольку внутренняя несущая конструкция, даже если она выполнена в виде, например, резиновых футеровочных элементов, будет участвовать в обеспечении конструктивной прочности, необходимой для переноса номинальной полезной нагрузки. Таким образом, конструктивная прочность наружной несущей конструкции, и, следовательно, и ее вес, могут быть уменьшены без ущерба для номинальной полезной грузоподъемности. Это означает, что заданная номинальная полезная грузоподъемность может быть обеспечена при меньшем весе транспортного средства, что позволит снизить потребление топлива. Или же, в альтернативном варианте обеспечивают увеличение номинальной полезной грузоподъемности при сохранении веса транспортного средства. Испытания и расчеты показали, что вес кузова карьерного самосвала может быть уменьшен на 20% - 30%. В свою очередь, это означает, что номинальная полезная грузоподъемность может быть увеличена как минимум на 5% - 8%.

Согласно варианту выполнения в соответствии с первым аспектом изобретения наружная несущая конструкция содержит стальную конструкцию. Сталь отличается хорошим соотношением между стоимостью, прочностью и износостойкостью.

Согласно варианту выполнения в соответствии с первым аспектом изобретения внутренняя несущая конструкция содержит футеровочную поверхность для указанного кузова карьерного самосвала. Футеровка может отличаться и ударопрочностью, которую желательно обеспечивать, например, при загрузке грузовика, и износостойкостью, необходимой для того, чтобы противостоять абразивному износу, например, при выгрузке груза.

Согласно варианту выполнения в соответствии с первым аспектом изобретения внутренняя несущая конструкция выполнена из материала, имеющего плотность, которая меньше плотности стали. Более низкая плотность обычно подразумевает более мягкий материал, который может выдерживать ударную нагрузку. Как правило, это также подразумевает более легкий материал, разумеется, в зависимости от используемого количества.

Согласно варианту выполнения в соответствии с первым аспектом изобретения материалом внутренней несущей конструкции является пластмасса, такая как полимер. Полимеры могут обеспечить хорошее сочетание стойкости к поверхностному износу и противоударных свойств.

Согласно варианту выполнения в соответствии с первым аспектом изобретения полимер представляет собой резину. Резина обладает отличными футеровочными свойствами согласно конкретным требованиям в области карьерных самосвалов.

Согласно варианту выполнения в соответствии с первым аспектом изобретения полимер представляет собой полиуретан (ПУ). Полиуретан является хорошей альтернативой резине.

Согласно варианту выполнения в соответствии с первым аспектом изобретения толщина указанной наружной несущей конструкции составляет менее 15 мм. Было установлено, что толщина стенки, составляющая менее 15 мм, является достаточной для переноса соответствующей полезной нагрузки, в то время как толщина стенки согласно решениям известного уровня техники обычно составляет приблизительно 20 мм.

Согласно варианту выполнения в соответствии с первым аспектом изобретения толщина внутренней несущей конструкции составляет по меньшей мере 30 мм. Установлено, что использование внутренней несущей конструкции, толщина которой составляет по меньшей мере 30 мм, может участвовать в обеспечении общей полезной грузоподъемности в такой мере, что прочность наружной несущей конструкции может быть снижена без ущерба для общей полезной грузоподъемности.

Согласно варианту выполнения в соответствии с первым аспектом изобретения отношение толщины внутренней несущей конструкции к толщине наружной несущей конструкции составляет по меньшей мере 3:1.

Согласно варианту выполнения в соответствии с первым аспектом изобретения отношение толщины внутренней несущей конструкции к толщине наружной несущей конструкции находится в диапазоне от 25:1 до 3:1.

Согласно варианту выполнения в соответствии с первым аспектом изобретения отношение толщины внутренней несущей конструкции к толщине наружной несущей конструкции находится в диапазоне от 13:1 до 4:1.

Согласно варианту выполнения в соответствии с первым аспектом изобретения отношение толщины внутренней несущей конструкции к толщине наружной несущей конструкции находится в диапазоне от 10:1 до 6:1.

Согласно варианту выполнения в соответствии с первым аспектом изобретения внутренняя несущая конструкция содержит множество элементов. Благодаря выполнению внутренней несущей конструкции в виде отдельных элементов, можно простым образом обеспечить различные свойства на разных участках кузова карьерного самосвала. Кроме того, при износе или разрушении данные элементы могут быть заменены по отдельности.

Согласно варианту выполнения в соответствии с первым аспектом изобретения разные элементы внутренней несущей конструкции имеют разную толщину. Различные части кузова самосвала будут иметь разные требования к износостойкости и ударопрочности. Например, в процессе загрузки элементы, расположенные на днище, обычно должны выдерживать наибольшие ударные нагрузки, тогда как элементы, расположенные вблизи верхнего периметра боковых стенок вообще не должны иметь никаких ударных нагрузок, или по крайней мере должны выдерживать гораздо меньшие нагрузки.

Согласно второму аспекту изобретения предложен способ создания кузова карьерного самосвала, включающий следующие этапы:

- проектирование наружной несущей конструкции, расчетная толщина которой позволяет выдерживать заданную полезную нагрузку;

- определение величины дополнительной прочности, обеспечиваемой внутренней несущей конструкцией, которая может быть расположена на внутренних поверхностях наружной несущей конструкции;

- определение уменьшенной толщины наружной несущей конструкции на основании дополнительной прочности, обеспечиваемой внутренней несущей конструкцией, причем указанная уменьшенная толщина меньше указанной расчетной толщины; и

- изготовление кузова карьерного самосвала, который имеет уменьшенную толщину.

Способ согласно второму аспекту изобретения обеспечивает такие же преимущества и эффекты, которые описаны выше применительно к первому аспекту изобретения. Разные варианты выполнения, описанные применительно к первому аспекту изобретения, также применимы к способу согласно второму аспекту, с обеспечением тех же преимуществ и эффектов.

Как правило, все термины, используемые в формуле изобретения, следует интерпретировать в соответствии с их обычным значением в области техники, если четко не указано иное. Все указания на «элемент, устройство, компонент, средство, этап и т.д.» следует понимать как прямо относящиеся по меньшей мере к одному экземпляру указанного элемента, устройства, компонента, средства и т.д., если четко не указано иное.

Используемое в данном документе слово «содержащий» и его производные не исключают другие дополнения, компоненты, системы или этапы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение ниже описано более подробно со ссылкой на прилагаемые чертежи, на которых:

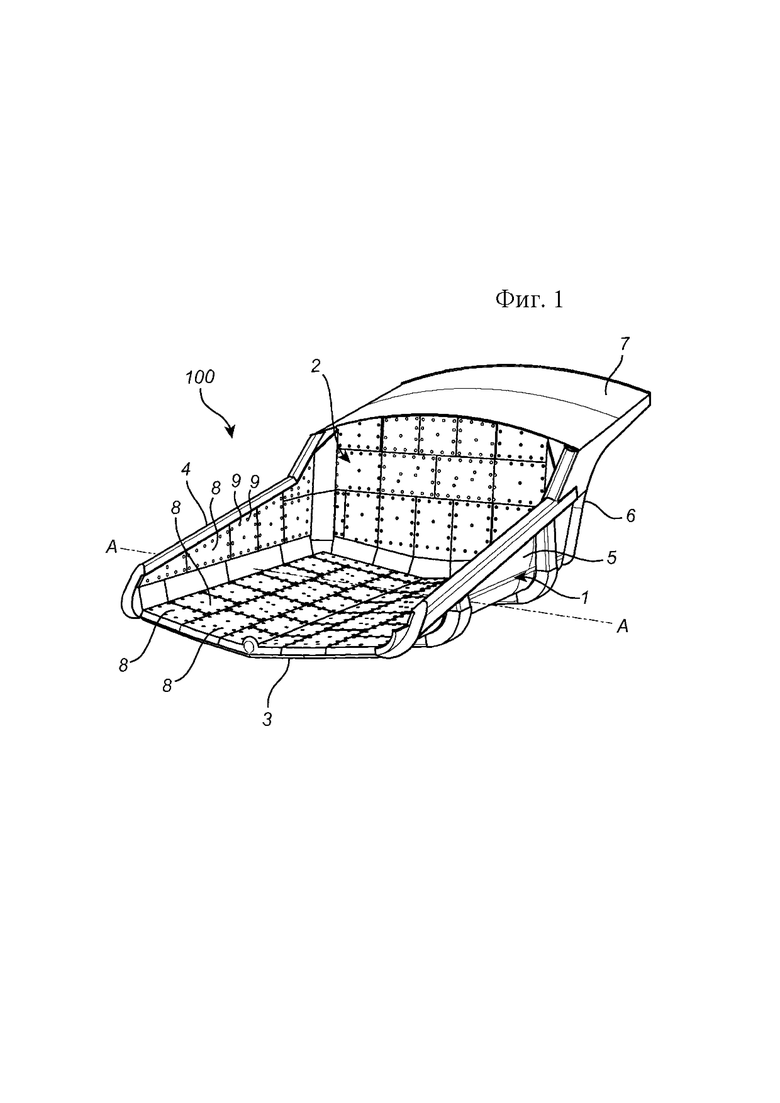

Фиг. 1 изображает вид в аксонометрии кузова карьерного самосвала согласно одному варианту выполнения настоящего изобретения.

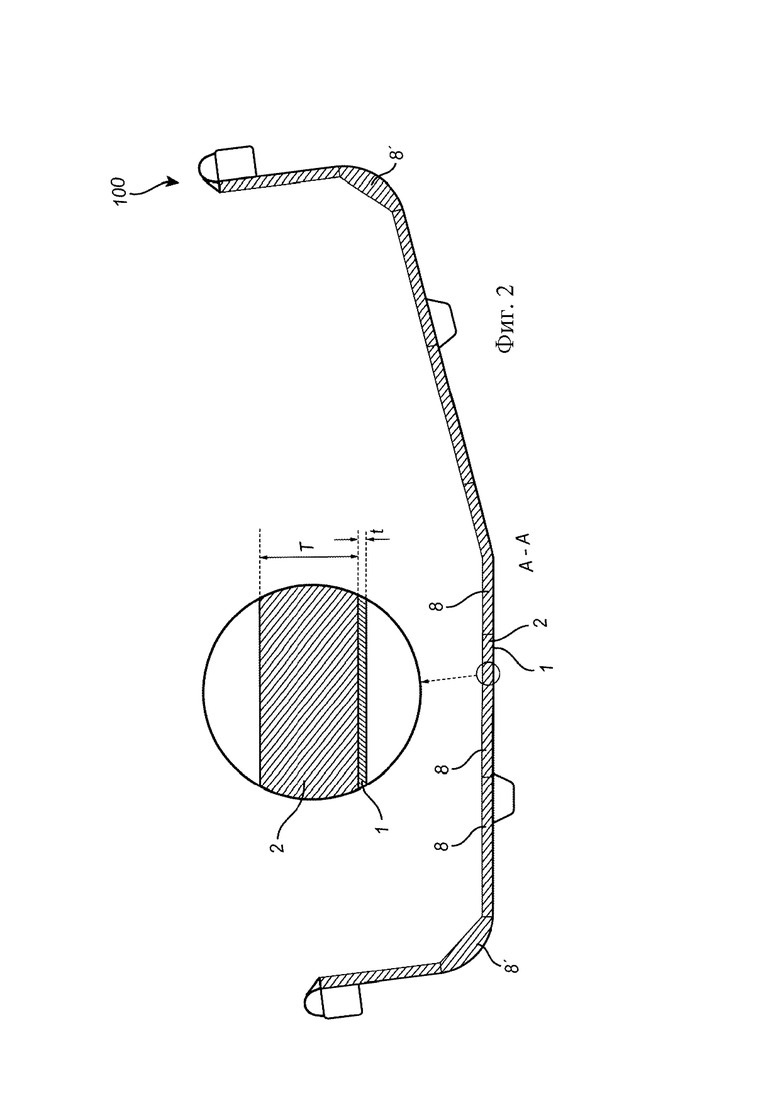

Фиг. 2 изображает схематический вид в разрезе кузова карьерного самосвала согласно одному варианту выполнения настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Далее настоящее изобретение описано более подробно со ссылкой на прилагаемые чертежи, на которых представлены примеры вариантов выполнения изобретения. При этом настоящее изобретение может быть реализовано во множестве разных видов и не должно считаться ограниченным вариантами выполнения, представленными в данном документе; точнее, указанные варианты выполнения приведены для глубокого и полного освещения темы, чтобы в полной мере донести объем изобретения до специалиста. Во всем описании одинаковыми номерами позиций обозначены одинаковые элементы.

На фиг.1 изображен вид в аксонометрии кузова 100 карьерного самосвала согласно изобретению. Кузов 100 содержит наружную несущую конструкцию 1, имеющую днище 3, противоположные боковые стенки 4, 5, переднюю стенку 6 и козырек 7. Как правило, наружная несущая конструкция 1 содержит стальную конструкцию. На внутренней поверхности наружной несущей конструкции 1 расположена внутренняя несущая конструкция 2, в данном случае выполненная в виде футеровочных элементов 8, прикрепленных к внутренней поверхности наружной несущей конструкции 1. В частности, внутренняя несущая конструкция 2 расположена на внутренних поверхностях днища 3, боковых стенок 4, 5 и передней стенки 6 наружной несущей поверхности. Футеровочные элементы 8 могут быть изготовлены из материала, выбираемого из множества различных материалов, например, резины, полиуретана, других полимеров и т.д. Кроме того, возможны комбинации материалов, и на футеровочных элементах 8 или внутри данных элементов могут быть расположены упрочняющие элементы, выполненные, например, из стали или других металлов.

Внутренняя несущая конструкция 2 может быть расположена на внутренней поверхности наружной несущей конструкции 1 любым подходящим для этого способом. В варианте выполнения, представленном на фиг.1, для прикрепления футеровочных элементов к наружной несущей конструкции 1 используются съемные крепежные элементы 9. Использование данных съемных крепежных элементов обеспечивает преимущество, когда нужно заменить изношенные части внутренней несущей конструкции 2, например, такие как футеровочные элементы, расположенные на днище 3 кузова 100, которые, как правило, более подвержены износу, например, в результате ударного воздействия при погрузке, и абразивному износу при транспортировке и выгрузке материала.

Кроме того, внутренняя несущая конструкция 2 может быть изготовлена из материала, имеющего меньшую плотность по сравнению со сталью, например из пластмассы. В варианте выполнения изобретения пластмасса представляет собой полимер. В предпочтительном варианте выполнения полимер представляет собой резину. При этом специалисту понятно, что для изготовления внутренней несущей конструкции 2 можно использовать и другие полимеры, такие как, например, полиуретан.

Фиг. 2 представляет собой вид в разрезе по линии А-А, показанной на фиг.1. Видно, что футеровочные элементы 8 расположены на внутренней поверхности наружной несущей конструкции 1. Неожиданно было обнаружено, что при определении размеров кузова 100 в соответствии с заданной номинальной полезной грузоподъемностью, можно учитывать прочностной компонент, обеспечиваемый внутренней несущей конструкцией 2. Таким образом, в отличие от известных решений, в которых размеры наружной несущей конструкции позволяют ей самостоятельно обеспечивать заданную полезную грузоподъемность, настоящее изобретение основано на том, что внутренняя несущая конструкция 2, например слой футеровочных элементов 8, будет вносить существенный вклад в обеспечение полезной грузоподъемности. Следовательно, если наружная несущая конструкция 1 предназначена для использования вместе с данной внутренней несущей конструкцией 2, например с футеровочным слоем, то размеры наружной несущей конструкции 1 могут быть выбраны в соответствии с указанным фактом, то есть конструкция 1 может иметь уменьшенную номинальную грузоподъемность. Главное преимущество указанного заключается в том, что вес кузова карьерного самосвала может быть существенно уменьшен, что увеличивает полезную грузоподъемность, а именно, количество материала, которое может перевозить грузовик. Расчеты показали, что вес кузова 100 карьерного самосвала может быть уменьшен на 20 - 30% без ущерба для его конструктивной прочности. Таким образом, кузов карьерного самосвала может выдерживать более высокую нагрузку, что позволяет увеличить полезную грузоподъемность по меньшей мере на 5 - 8% при сохранении общего веса самосвала.

Наружная несущая конструкция 1 имеет толщину t, а внутренняя несущая конструкция 2 имеет толщину Т. В частности, для варианта выполнения, представленного на фиг.2 и содержащего элементы 8 внутренней несущей конструкции, толщина Τ отличается для различных элементов 8. По существу толщина t наружной несущей конструкции 1 составляет менее 15 мм. Исключительно в качестве примера, толщина t может составлять всего лишь примерно 8 мм. Это представляет более чем 50%-е уменьшение толщины используемых в настоящее время несущих конструкций, минимальная толщина которых обычно составляет 16 мм.

Толщина внутренней несущей конструкции по существу составляет по меньшей мере 30 мм. Как изображено на фиг.2, толщина Τ футеровочных элементов 8', расположенных в углах, больше, чем толщина других футеровочных элементов 8. По существу и только в качестве примера, толщина футеровочных элементов, расположенных на днище 3 и в углах наружной несущей конструкции 1 составляет от 50 до 150 мм, тогда как толщина футеровочных элементов 8, расположенных по боковым сторонам 4, 5 и передней стенке 6, составляет от 30 до 130 мм.

Специалисту в данной области техники понятно, что можно выполнить модификации описанных в данном документе вариантов выполнения, не выходя за рамки объема изобретения, который определен прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУТЕРОВОЧНЫЙ ЭЛЕМЕНТ, КОМПЛЕКТ ФУТЕРОВОЧНЫХ ЭЛЕМЕНТОВ И СПОСОБ ФУТЕРОВКИ ПОВЕРХНОСТЕЙ, ПОДВЕРЖЕННЫХ ИЗНОСУ | 2024 |

|

RU2835696C1 |

| Футеровка, кузов карьерного самосвала, содержащий футеровку, и карьерный самосвал | 2018 |

|

RU2760946C2 |

| ОПТИМИЗАЦИЯ ВЕСА ФУТЕРОВОЧНОГО ЭЛЕМЕНТА ДЛЯ КУЗОВА КАРЬЕРНОГО САМОСВАЛА | 2018 |

|

RU2767651C2 |

| Футеровка, кузов карьерного самосвала, содержащий футеровку, и карьерный самосвал | 2018 |

|

RU2764811C2 |

| АВТОМОБИЛЬ-САМОСВАЛ | 2009 |

|

RU2415044C1 |

| КУЗОВ КАРЬЕРНОГО САМОСВАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2758171C2 |

| Футеровка для кузова карьерного самосвала, переходный футеровочный элемент и способ крепления футеровки | 2018 |

|

RU2771950C2 |

| АВТОМОБИЛЬ-САМОСВАЛ | 2009 |

|

RU2408478C1 |

| КОРОБ КУЗОВА И КУЗОВ, ВЫПОЛНЕННЫЙ С ПРИПЛЮСНУТЫМ И УДЛИНЕННЫМ КРИВОЛИНЕЙНЫМ В ПРОДОЛЬНОМ НАПРАВЛЕНИИ С-ОБРАЗНЫМ ДНИЩЕМ | 2012 |

|

RU2612344C2 |

| Грузовое транспортное средство с защитой днища для перевозки кусковых материалов | 2023 |

|

RU2818942C1 |

Группа изобретений относится к области транспортного машиностроения. Кузов карьерного самосвала содержит наружную несущую конструкцию, содержащую переднюю стенку, две противоположные боковые стенки и днище, и внутреннюю несущую конструкцию. Внутренняя несущая конструкция расположена на внутренних поверхностях наружной несущей конструкции и содержит футеровочную поверхность и множество элементов. Внутренняя несущая конструкция содержит полимер. Толщина элементов внутренней несущей конструкции, расположенных на днище кузова, отличается от толщины элементов внутренней несущей конструкции, расположенных на боковых сторонах кузова. Способ создания кузова карьерного самосвала включает проектирование наружной несущей конструкции, определение величины дополнительной прочности, обеспечиваемой внутренней несущей конструкцией, определение уменьшенной толщины наружной несущей конструкции на основании дополнительной прочности, изготовление кузова карьерного самосвала, который имеет уменьшенную толщину. Достигается уменьшение износа кузова карьерного самосвала. 2 н. и 13 з.п. ф-лы, 2 ил.

1. Кузов карьерного самосвала, выполненный с обеспечением заданной номинальной полезной грузоподъемности и содержащий:

наружную несущую конструкцию, содержащую переднюю стенку, две противоположные боковые стенки и днище, и

внутреннюю несущую конструкцию, расположенную на внутренних поверхностях наружной несущей конструкции, при этом указанная внутренняя несущая конструкция содержит футеровочную поверхность для указанного кузова и множество элементов, причем указанная внутренняя несущая конструкция содержит полимер,

при этом ни наружная несущая конструкция, ни внутренняя несущая конструкция по отдельности не может нести указанную заданную номинальную полезную нагрузку, причем толщина элементов внутренней несущей конструкции, расположенных на днище кузова, отличается от толщины элементов внутренней несущей конструкции, расположенных на боковых сторонах кузова.

2. Кузов по п.1, в котором наружная несущая конструкция содержит стальную конструкцию.

3. Кузов по п.1, в котором внутренняя несущая конструкция содержит футеровочную поверхность для указанного кузова.

4. Кузов по п.1, в котором внутренняя несущая конструкция выполнена из материала, плотность которого меньше плотности стали.

5. Кузов по п.1, в котором полимер представляет собой резину.

6. Кузов по п.1, в котором полимер представляет собой полиуретан.

7. Кузов по любому из предшествующих пунктов, в котором толщина наружной несущей конструкции составляет менее 15 мм.

8. Кузов по любому из предшествующих пунктов, в котором толщина внутренней несущей конструкции составляет по меньшей мере 30 мм.

9. Кузов по любому из предшествующих пунктов, в котором отношение толщины внутренней несущей конструкции к толщине наружной несущей конструкции составляет по меньшей мере 3:1.

10. Кузов по любому из предшествующих пунктов, в котором отношение толщины внутренней несущей конструкции к толщине наружной несущей конструкции находится в диапазоне от 25:1 до 3:1.

11. Кузов по любому из предшествующих пунктов, в котором отношение толщины внутренней несущей конструкции к толщине наружной несущей конструкции находится в диапазоне от 13:1 до 4:1.

12. Кузов по любому из предшествующих пунктов, в котором отношение толщины внутренней несущей конструкции к толщине наружной несущей конструкции находится в диапазоне от 10:1 до 6:1.

13. Способ создания кузова карьерного самосвала, включающий:

- проектирование наружной несущей конструкции, расчетная толщина которой позволяет выдерживать заданную полезную нагрузку;

- определение величины дополнительной прочности, обеспечиваемой внутренней несущей конструкцией, которая может быть расположена на внутренних поверхностях наружной несущей конструкции, при этом указанная внутренняя несущая конструкция содержит футеровочную поверхность для указанного кузова и множество элементов, причем толщина элементов внутренней несущей конструкции, расположенных на днище кузова, отличается от толщины элементов внутренней несущей конструкции, расположенных на боковых сторонах кузова, и при этом внутренняя несущая конструкция содержит полимер;

- определение уменьшенной толщины наружной несущей конструкции на основании дополнительной прочности, обеспечиваемой внутренней несущей конструкцией, причем указанная уменьшенная толщина меньше указанной расчетной толщины; и

- изготовление кузова карьерного самосвала, который имеет уменьшенную толщину.

14. Способ по п.13, в котором внутреннюю несущую конструкцию выполняют из полимера.

15. Способ по п.14, в котором полимер представляет собой резину или полиуретан.

| Рабочий орган для выкапывания корнеплодов | 1987 |

|

SU1512511A1 |

| US 6280551 B1, 28.08.2001 | |||

| КУЗОВ КАРЬЕРНОГО САМОСВАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2758171C2 |

| АВТОМОБИЛЬ-САМОСВАЛ | 2009 |

|

RU2415044C1 |

Авторы

Даты

2022-02-07—Публикация

2018-11-30—Подача