ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к извлечению меди (Cu) вместе с другими цветными металлами, такими как олово (Sn), свинец (Pb), никель (Ni) и цинк (Zn), главным образом из вторичного сырья, посредством стадий пирометаллургического способа. Настоящее изобретение предпочтительно относится к вторичному сырью, также известному как перерабатываемые материалы. Перерабатываемые материалы могут быть, например, побочными продуктами производителей металла, отходами и отработанными материалами.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение главным образом касается известной пирометаллургической стадии в производстве меди, то есть стадии плавки. В зависимости от источника сырья стадия плавки может быть дополнительно определена как стадия первичной или вторичной плавки.

Плавка представляет собой процесс, в котором применяются тепло и химические реагенты, чаще всего в первичной плавильной печи, к металлической руде, чтобы извлечь основной металл. Говоря технически более подробно, плавка представляет собой процесс, в котором содержащие металл твердые вещества превращаются в жидкость с использованием химической реакции, в результате чего образуются металлы. Этот процесс используется для извлечения многих металлов из компонента инертной пустой породы руды, включая серебро, железо, медь и другие цветные металлы. Он представляет собой форму экстракционной металлургии, в которой химические реакции используются для удаления других элементов в виде газов или шлаков, оставляя после себя жидкую ванну, содержащую металл в элементарной или химически связанной форме, например, с серой, которая известна как «штейн». Элементарный металл извлекается в отдельной фазе расплавленного металла. Также штейн обычно формирует отдельную жидкую фазу. Большинство руд являются нечистыми, и часто необходимо использовать флюс, такой как известняк или кремнезем, для удаления сопутствующих горных пород как части другой отдельной жидкой фазы, образующей типичный побочный продукт, называемый «шлаком».

Кроме того, при извлечении меди из вторичных материалов плавка может использоваться в качестве первой стадии для извлечения концентрированной медной фазы из вторичного сырья, которое может быть слишком сильно загрязнено и/или содержание меди в котором может быть слишком низким для непосредственного использования в качестве сырья для переработки в анодную медь. Такое вторичное сырье обычно более богато медью, чем первичные источники меди, такие как медная руда или даже промежуточный медный концентрат, который обычно сначала получают из руды, например, путем флотации минерального сырья перед стадией плавки. Часть меди во вторичном материале также может уже присутствовать в элементарной форме и, следовательно, не быть химически связанной. По этим причинам рабочие условия на стадии плавки меди из вторичного сырья заметно отличаются от условий на стадии первичной плавки меди из медного концентрата или иногда из медной руды.

В первичной медеплавильной печи типичными исходными материалами являются медьсодержащие сульфиды, такие как халькопирит (CuFeS2), борнит (Cu5FeS4) и халькозин (Cu2S). Их реакция с кислородом (окисление) удаляет серу в виде SO2 в отходящих газах и формирует фазу «штейна» (Cu2S.FeS) вместе с фазой шлака (FeO.SiO2), который образуется в результате реакции с добавлением кремнезема. На второй стадии, обычно также в плавильной печи, FeS удаляется путем дальнейшей реакции с кислородом и кремнеземом с образованием большего количества шлака и большего количества газообразного SO2, в результате чего остается так называемый «белый металл» (Cu2S), обычно содержащий менее 1% оставшегося Fe. Последний затем окисляется кислородсодержащим газом, предпочтительно воздухом, в соответствии с реакциями

Cu2S+O2 → 2Cu+SO2,

Cu2S+3/2 O2 → Cu2O+SO2

Cu2S+2 Cu2O → 6 Cu+SO2

Этот первичный процесс плавки меди обычно осуществляется в так называемом конвертере Пирса-Смита с образованием так называемой черновой меди, которая содержит никель и драгоценные металлы, шлака, содержащего большую часть Fe, Zn вместе с 2-15% Cu, печной пыли (включающей большую часть Sb, As, Bi, Cd, Pb) и отходящих газов (опять же содержащих SO2). Большое количество серы, которая выделяется на этих стадиях способа, удаляется в виде SO2 и извлекается в виде серной кислоты. Таким образом, первичная стадия плавки меди обычно и прежде всего является стадией сильного окисления. Плавка первичной меди описана, например, в патентном документе JPS61531 (A) или его патентной версии JPH0515769 (B2). Обработка фазы медного штейна описана, например, в патентных документах CN101871050 A и GB2462481 A. Патентный документ US 3954448 описывает процесс дополнительной обработки медного штейна или шлака из первичной стадии плавки меди.

Патентный документ JP 2003253349 описывает первичный процесс плавки меди, в котором штейновое сырье также содержит сульфид железа. На первой стадии этот сульфид железа селективно окисляется до оксида железа с использованием воздуха, обогащенного кислородом. Оксид железа и добавленный диоксид кремния попадают в отдельную шлаковую фазу, которая удаляется из печи перед дальнейшей обработкой сульфида меди на второй стадии. Количества доступного сульфида железа и его реакции с FeO может оказаться недостаточно для того, чтобы произвести теплоту реакции, необходимую для поддержания температуры печи во время этой первой стадии, в частности, когда необходимо перерабатывать холодное сырье. На первой стадии на тонну обрабатываемого штейна добавляется дополнительное количество металлического железа, чтобы противодействовать дальнейшему окислению железа в магнетит (Fe2O3), что в противном случае увеличило бы вязкость шлака и ухудшило бы последующее разделение фаз и удаление шлака в конце первой стадии. В окислительных условиях, которые, как обычно, являются определяющими на стадии первичной плавки меди, дополнительное металлическое железо окисляется, и в результате этой реакции выделяется дополнительное тепло.

Металлы в типичных исходных материалах для стадии вторичной плавки меди в основном присутствуют в виде оксидов, хотя могут присутствовать небольшие количества сульфидов. Таким образом, важным отличием от стадии первичной плавки меди является отсутствие какого-либо медного штейна в качестве промежуточного продукта. Некоторая часть меди в сырье может фактически уже присутствовать в ее элементарной форме, но в слишком низкой концентрации или в форме, менее подходящей для пирометаллургического рафинирования меди и тем более для гидрометаллургического извлечения (выщелачивание+электролиз). Медь в оксидах затем восстанавливается на стадии плавки добавлением восстанавливающего агента, например, источника углерода, такого как кокс, и/или металлического железа, обычно в виде железного лома. Таким образом, еще одно существенное отличие от стадии плавки первичной меди заключается в восстановительных условиях, при которых проводится стадия плавки из вторичного сырья.

Патентный документ US 3682623 (Ludo Dierckx et al.) описывает процесс рафинирования меди, начиная со вторичного сырья, в котором первой стадией является стадия плавления, то есть стадия восстановления, выполняемая в плавильной печи, в которой медьсодержащие материалы нагреваются вместе с твердым материалом, содержащим металлическое железо, под обогащенным кислородом нейтральным пламенем, и при слабом перемешивании из этой загрузки получается ванна, включающая в себя шлаковую фазу. Небольшое количество щелочного или нейтрального флюса может быть добавлено для того, чтобы оптимизировать плотность и вязкость формируемого шлака. Также может быть добавлен дополнительный кремнезем для поглощения соединений железа, образующихся в реакциях восстановления. Установлено, что при повышении температуры плавильной ванны в печи химически связанные медь, свинец, олово или никель в шихте восстанавливаются металлическим железом в твердом состоянии, образуя расплавленный металл, называемый «черной медью», а также расплавленный шлак, содержащий силикат железа. Утверждается, что типичные реакции этого способа включают в себя:

MeO+Fe → FeO+Me

(MeO)xSiO2+x Fe → (FeO)xSiO2+x Me

x FeO+SiO2 → (FeO)xSiO2

Эти реакции подтверждают, что так называемая стадия «плавления» в патентном документе US 3682623 квалифицируется как стадия «плавки» в контексте настоящего документа. Эти реакции являются экзотермическими, и утверждается, что теплота реакции быстро увеличивает температуру шихты. Как только материал расплавится до такой степени, что будет легко течь по стенке сосуда, перемешивание в сосуде может быть усилено. В конце стадии восстановления образуются черная медь и плавильный шлак, которые могут быть отделены друг от друга под действием силы тяжести и могут быть удалены из печи по отдельности.

На протяжении всей операции восстановления температура поддерживается настолько низкой, насколько это возможно с учетом сохранения жидкого состояния шлака. Подача топлива должна регулироваться таким образом, чтобы температура реакционной массы не превышала примерно 1300°С в течение любого существенного периода времени в течение цикла плавильной печи. Предпочтительно поддерживать температуру не намного выше температуры, при которой шлак становится по существу жидким. Утверждается, что температура ванны около 1180°С является удовлетворительной для обычных шихтовых материалов, но могут использоваться более низкие температуры, если в качестве флюса используется бура.

Низкая температура не только сводит к минимуму испарение свинца и олова, но и ограничивает растворение твердого железа в полученном расплаве меди. Утверждается, что для обеспечения быстрого и полного восстановления шлака важно присутствие значительного количества твердого железа. Растворение железа также должно быть сведено к минимуму, чтобы поддерживать высокую растворимость свинца и олова в получаемой черной меди. По мере того как протекают реакции восстановления и твердый железосодержащий материал постепенно растворяется в расплавленном металле, дополнительный твердый материал, содержащий металлическое железо, может быть предпочтительно добавлен после завершения плавления для осуществления окончательного восстановления меди, олова, свинца и цинка, оставшихся в шлаке. В целом используется избыток железа, которое остается в печи, и по меньшей мере часть его растворяется в черной меди. Цинк улетучивается из печи, но значительное количество цинка также остается в черной меди в конце стадии плавления.

В конце так называемой стадии плавления, когда стадия окончательного восстановления завершалась, что определялось дополнительным анализом шлака, плавильный шлак выливался из печи сверху и гранулировался. После выливания плавильного шлака из печи полученная черная медь впоследствии подвергалась предварительному рафинированию в той же печи вместе с добавлением дополнительных вторичных сырьевых материалов, которые уже были довольно богаты медью, и для этого предварительного рафинирования использовалось сильно окисляющее пламя. Эта стадия предварительной очистки, таким образом, больше не является частью предшествующей стадии плавления, которая представляет собой стадию восстановления, характеризующуюся восстановительной средой.

В Примере 1 патентного документа US 3682623 шихта к плавильной печи плавится «под нейтральным, обогащенным кислородом пламенем» (кол. 15, строки 1-2), под которым понимается нейтральное пламя, использующее обогащенный кислородом воздух. После добавления дополнительного количества медно-железного лома шлак дополнительно восстанавливался в слабо восстановительном пламени (кол. 15, строки 33-35). Большая часть присутствующего цинка испарялась и улавливалась в виде пыли в выхлопной системе. Затем шлак выливался из печи сверху и гранулировался.

Патентный документ DE 10 2012 005 401 A1 описывает плавильную печь с ванной, в которой медьсодержащее вещество, предпочтительно вторичное сырье, содержащее медь, подвергается процессу плавки, который работает на нефти и/или газе вместе с воздухом и/или кислородом, которые вводятся в ванну с помощью погружной инжекционной фурмы. На стадии плавки образуется первичный шлак, который содержит сравнительно мало примесей и который выводится из способа, а также второй шлак для дальнейшей обработки, который переносится из плавильной печи с ванной во вращающуюся барабанную печь. Вращающаяся барабанная печь снабжена горелкой на одном конце, в которую можно подавать нефть или газ, а также необязательно кислород из хранилища кислорода. Дальнейшая обработка происходит поэтапно и последовательно дает анодную медь, черную медь, сырую смесь олова, которая может быть дополнительно обработана кремнием, и конечный шлак. Уголь вводится во вращающуюся барабанную печь на каждой из стадий способа. На каждой стадии способа в соответствии с DE 10 2012 005 401 A1 печь нагревается путем сжигания топлива с воздухом и/или кислородом.

Патентный документ EP 0185004 описывает процесс, в котором стадия окислительной плавки, выполняемая на вторичных материалах в попытке увеличить выход ценных металлов, приводит к жидкой ванне, из которой олово и цинк последовательно удаляются выпариванием в два этапа, после чего железосодержащий шлак сливается, а медьсодержащая металлическая фаза сохраняется. Эта металлическая фаза дополнительно обрабатывается для того, чтобы сначала отделить свинцово-силикатный шлак, черновую медь с низким содержанием никеля и ванну оксида меди и никеля, которую затем можно восстановить с образованием медно-никелевого сплава.

Патентный документ US 2017/0198371 A1 рассматривает возможные большие колебания содержания органических компонентов в сырье для плавильной печи и их влияние на производительность способа. Этот документ предлагает в периодическом режиме удалять органические компоненты на первой стадии, при этом уже производя так называемую «черную медь», которая на последующей стадии может быть преобразована в черновую медь путем дальнейшего окисления. Другим продуктом первой стадии является конечный шлак с низким содержанием металлов. В этом документе говорится, что «в рабочую камеру вдувается соответствующее количество кислорода». В этом процессе «состав шлака и содержание ценных металлов, все еще присутствующих в нем, контролируются в процессе плавки путем взятия проб и их быстрого анализа».

Недостатком стадии плавки в соответствии с US 3682623 является то, что на протяжении большей ее части значительная часть подводимого тепла обеспечивается нейтральным пламенем, работающим на обогащенном кислородом воздухе. Для этого требуется большой источник топлива, воздуха и чистого кислорода, что сопряжено со сложностью, дополнительным оборудованием и эксплуатационными затратами.

Подвод тепла от пламени над печью в плавильную ванну оставляет желать лучшего, потому что тепло должно передаваться от дымовых газов в ванну с жидкостью. Теплопередача от газа к жидкости происходит довольно медленно, а площадь поверхности контакта между горелкой в верхней части печи и жидкой ванной остается ограниченной. При погружной горелке сила тяжести заставляет газ быстро подниматься вверх и покидать жидкую фазу. Таким образом, существует относительно небольшое время контакта между продуктами горения и плавильной ванной. Таким образом, подвод тепла от пламени в ванну происходит в основном за счет излучения. Следовательно, подвод тепла пламенем не очень эффективен, и большая часть потенциального подвода тепла от пламени уходит из печи в отходящие газы, где она представляет собой дополнительную нагрузку на систему охлаждения отходящих газов.

Большие объемы отходящих газов, создаваемые пламенем, также требуют установки и эксплуатации крупной системы очистки отработанных газов.

Авторы изобретения обнаружили, что сохраняется потребность в более удобном и более эффективном вводе тепла во вторичную медеплавильную печь при сохранении или даже улучшении средств контроля температуры на стадии плавки.

Настоящее изобретение ставит своей целью устранить или по меньшей мере смягчить вышеописанную проблему и/или предложить усовершенствования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предлагается процесс, определяемый в приложенной формуле изобретения.

В одном варианте осуществления настоящее изобретение предлагает способ извлечения меди из вторичных исходных материалов, содержащий стадию, по меньшей мере в одной партии загрузки, плавки сырья, содержащего исходные материалы, в печи для извлечения из нее концентрированного медного промежуточного продукта,

в котором в печь постепенно вводится сырье из исходных материалов, при этом сырье содержит медь и необязательно по меньшей мере один металл, который в условиях работы печи является более благородным, чем олово, по меньшей мере частично в виде оксида,

в котором сырье дополнительно содержит железо и необязательно по меньшей мере один металл или соединение, которые в условиях печи являются максимум столь же благородными, как железо или цинк, причем железо и этот металл, максимум столь же благородные, как железо или цинк, по меньшей мере частично присутствуют в элементной форме,

в котором тепло вырабатывается внутри печи в результате окислительно-восстановительных реакций, превращающих элементарное железо и металлы или соединения, максимум столь же благородные, как железо или цинк, в оксиды, и превращающих оксиды меди и металлов, более благородных, чем олово, в элементарный металл,

в котором элементарные металлы по меньшей мере частично собираются в фазе расплавленного жидкого металла, а оксиды по меньшей мере частично собираются во всплывающей фазе жидкого шлака,

в котором жидкие фазы могут отделяться, и в конце стадии плавки по меньшей мере одна из жидких фаз по меньшей мере частично удаляется из печи в виде плавильного шлака и/или в виде концентрированного медного промежуточного продукта,

отличающийся тем, что

во время стадии плавки в печи поддерживается избыток элементарной формы железа и металлов или соединений, которые в условиях печи являются максимум столь же благородными, как железо или цинк, относительно количества, необходимого для завершения окислительно-восстановительных реакций, и

дополнительный подвод тепла в печь обеспечивается во время стадии плавки за счет подачи кислородсодержащего газа для окисления избытка железа и металлов или соединений, максимум столь же благородных, как железо или цинк, присутствующих в печи, и необязательно для сжигания горючего источника углерода и/или водорода, который может быть дополнительно введен в печь.

Предпочтительно поддерживать избыток железа и необязательно металлов или соединений, которые в условиях печи максимум столь же благородны, как железо или цинк, путем добавления в печь в качестве части сырья по меньшей мере одного дополнительного исходного материала, богатого железом, и/или по меньшей мере одним металлом или подходящим соединением.

Авторы изобретения обнаружили, что поддержание в печи избытка железа и необязательно других металлов и/или соединений, которые максимум столь же благородны, как железо или цинк, обеспечивает очень удобный способ регулирования подвода тепла и, следовательно, температуры внутри плавильной печи, то есть путем управления вводом в печь кислородсодержащего газа, потому что кислород в этом газе становится доступным для окисления избытка элементарного железа и/или других металлов или соединений, максимум столь же благородных, как железо или цинк. Авторы изобретения нашли, что этот способ обеспечивает прямое, точное и правильное дозирование вводимого кислорода для получения части реакционного тепла и, что более выгодно, той части, которая становится легко, непосредственно и полностью доступной в жидкой ванне в печи на том уровне, где этот вводимый кислород наиболее желателен для получения части реакционного тепла и, что более предпочтительно, то есть на поверхности раздела между металлической фазой и шлаковой фазой, где предполагаются окислительно-восстанвоительные реакции и фазовые обмены.

Тепло от окисления железа и других металлов и/или соединений, максимум столь же благородных, как железо или цинк, в результате реакции с кислородом из кислородсодержащего газа вырабатывается в самой ванне и не требует какой-либо дополнительной стадии теплопередачи. Эта теплота реакции полностью и немедленно рассеивается в плавильной ванне.

Авторы изобретения обнаружили, что регулирование температуры в плавильной печи благодаря настоящему изобретению является простым и очень чувствительным. Это очень выгодно, потому, что когда температура в ванне жидкого расплава повышается, больше железа растворяется в расплавленном жидком металле и становится доступным для окисления доступным кислородом, что в случае обильного присутствия кислорода выделяло бы еще больше тепла и могло бы резко увеличить температуру.

Настоящее изобретение способно избежать этого риска выхода температуры из-под контроля, поскольку в процессе в соответствии с настоящим изобретением подача кислорода как части кислородсодержащего газа является строго управляемой. Если сырье в определенный момент вводит более высокое количество кислорода, который становится доступным для участия в окислительно-восстановительных реакциях, и если тепло, выделяемое этими дополнительными окислительно-восстановительными реакциями, приводит к повышению температуры плавильной ванны, температура плавильной ванны может быть легко взята под контроль путем уменьшения скорости вдувания кислородсодержащего газа, и можно легко избежать или по меньшей мере значительно уменьшить любой риск выхода температуры из-под контроля.

Другим преимуществом настоящего изобретения является то, что окисление железа и других металлов или соединений, которые максимум столь же благородны, как железо или цинк, обычно не приводит к образованию большого количества отходящего газа, в отличие от сжигания природного газа или другого содержащего углерод и/или водород топлива, и что система очистки выхлопного газа печи, связанная с плавильным оборудованием, в котором осуществляется процесс в соответствии с настоящим изобретением, может быть спроектирована меньшего размера и, следовательно, требует более низких капиталовложений, а также требует более низких эксплуатационных расходов во время работы. Еще одним преимуществом меньшего объема отходящих газов является то, что обычно испаряются менее ценные олово, свинец и цинк, и поэтому их не нужно улавливать в системе очистки выхлопного газа.

Таким образом, авторы изобретения обнаружили, что выделение тепла при окислении, например, превращении избытка железа в оксид железа путем подачи газообразного кислорода в плавильную ванну, намного эффективнее, чем пламенное сжигание в печи горючего источника углерода и/или водорода. Авторы изобретения определили, что около 80% введенного кислорода реагирует с соединениями в жидкой ванне печи, и что тепло, выделяемое этими реакциями, остается в жидкой ванне, что является очень высоким выходом по сравнению с теплом, которое может быть вызвано сжиганием углеводородного топлива, такого как природный газ, даже если это сжигание происходит на чистом кислороде или обогащенном кислородом воздухе. Авторы изобретения полагают, что это различие связано с тем, что превращение железа в оксид железа происходит в самой жидкой ванне, в то время как сгорание природного газа происходит в газовой фазе, и теплота сгорания еще должна быть передана в жидкую фазу, чтобы внести вклад в содержание энтальпии жидкой ванны. В дополнение к этому, такое сгорание не обязательно может быть полным.

Авторы изобретения также обнаружили, что подходящие источники элементарного железа и металлов или соединений, максимум столь же благородных, как железо или цинк, легко доступны из большого количества источников и могут быть легко получены при экономических условиях, которые делают этот метод подвода тепла экономически выгоднее, чем подвод тепла с помощью нейтрального пламени, даже исходя только из эксплуатационных расходов. В дополнение к этому, углеродный след способа в соответствии с настоящим изобретением ниже, чем у описанного выше способа предшествующего уровня техники.

Хотя это входит в объем настоящего изобретения, авторы изобретения предпочитают не использовать вариант обеспечения части общего подводимого тепла в печь за счет сжигания горючего источника углерода и/или водорода в печи. Авторы изобретения обнаружили, что при определенных экономических условиях использование этого варианта может быть выгодным, но авторы изобретения всегда, в том числе и при использовании этого варианта, предпочитают регулировать температуру печи путем подачи кислородсодержащего газа из-за его более высокого уровня удобства, более простого управления и меньшего риска выхода температуры из-под контроля.

Другое преимущество настоящего изобретения, связанное с избыточным присутствием железа, растворенного в слое расплавленного жидкого металла внутри печи, заключается в том, что вокруг погружных фурм, через которые может быть введен кислородсодержащий газ, образуется слой твердого железа и/или оксида железа, который формирует дополнительную защиту этих фурм от износа, поскольку эти фурмы охлаждаются газовым потоком, обычно более холодным, чем плавильная ванна. Этот защитный слой обычно имеет форму полого гриба и образуется из-за того, что сами фурмы более холодные, и расплавленный жидкий металл вокруг фурм становится более холодным, в результате чего растворимость железа в концентрированной расплавленной жидкой медной фазе снижается, железо выпадает в осадок и прилипает к наружным поверхностям фурмы, кроме горловины, через которую вдувается газ.

Высокая чувствительность регулирования температуры является выгодной, поскольку в случае повышения температуры расплавленной жидкости этот защитный слой может снова раствориться, и фурма может потерять свой защитный слой, что может привести к серьезным повреждениям и производственным потерям. Высокая чувствительность системы регулирования температуры приводит к тому, что риск такого повреждения фурм и связанных с этим производственных потерь может быть значительно снижен и предпочтительно предотвращен.

Авторы изобретения обнаружили, что полезные эффекты настоящего изобретения приводят к более стабильной и надежной стадии плавки. Стадия плавки обычно является самой первой стадией более сложного общего пирометаллургического способа.

Полный процесс может, например, перерабатывать продукты стадии плавки в соответствии со способом согласно основному пункту формулы изобретения в их производные.

Шлак со стадии плавки предпочтительно может быть дополнительно обработан, например, путем выпаривания для получения шлака, который не только вызывает меньше опасений при захоронении и/или при использовании в более ценных конечных целях, как описано далее в этом документе.

Концентрированный промежуточный медный продукт, предпочтительно после отделения от плавильного шлака, образовавшегося на стадии плавки, может быть дополнительно обработан, например путем рафинирования для получения более концентрированного продукта из рафинированной меди, который становится пригодным для конечного использования с более высокой стоимостью, необязательно путем отливки медных анодов в качестве сырья для электролиза, что в конечном итоге может привести к получению катодов из меди высокой чистоты, соответствующих многим, если не всем действующим промышленным стандартам для более требовательных конечных использований меди.

Дальнейшая обработка концентрированного промежуточного медного продукта и/или шлака со стадии плавки может привести к получению других ценных побочных продуктов из рафинированного медного продукта.

Таким ценным побочным продуктом может быть, например, поток неочищенного припоя, который может быть получен из шлака рафинирования меди, который может образоваться в результате рафинирования концентрированного промежуточного медного продукта. Такой неочищенный припой может быть дополнительно очищен и/или отрегулирован, то есть очищен путем удаления элементов, которые могут повлиять на последующую обработку и/или ухудшить или воспрепятствовать конкретным применениям конечных продуктов, полученных из потока припоя. Эти ценные побочные продукты могут включать в себя, например, по меньшей мере один из продуктов, принадлежащих к списку, состоящему из основного продукта мягкого свинца, основного продукта твердого свинца, обогащенного серебром анодного шлама и основного продукта высококачественного олова, как будет объяснено дополнительно в этом документе.

Авторы изобретения полагают, что полезные эффекты, обеспечиваемые настоящим изобретением, переносятся на все дальнейшее, вплоть до получения производных продуктов стадии плавки, которые были перечислены выше. Повышенная стабильность и надежность стадии плавки дает преимущество, заключающееся в том, что последующие процессы, в которых производятся эти производные, обеспечивают более стабильный и надежный поток сырья, происходящего со стадии плавки, что делает их собственную работу более стабильной и надежной. Это позволяет производить конечные продукты более стабильного и надежного качества. Кроме того, это позволяет снизить нагрузку на мониторинг способа и/или внимание оператора, а также увеличивает возможность электронного мониторинга и управления каждой стадией в этих способах, а также способом в целом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

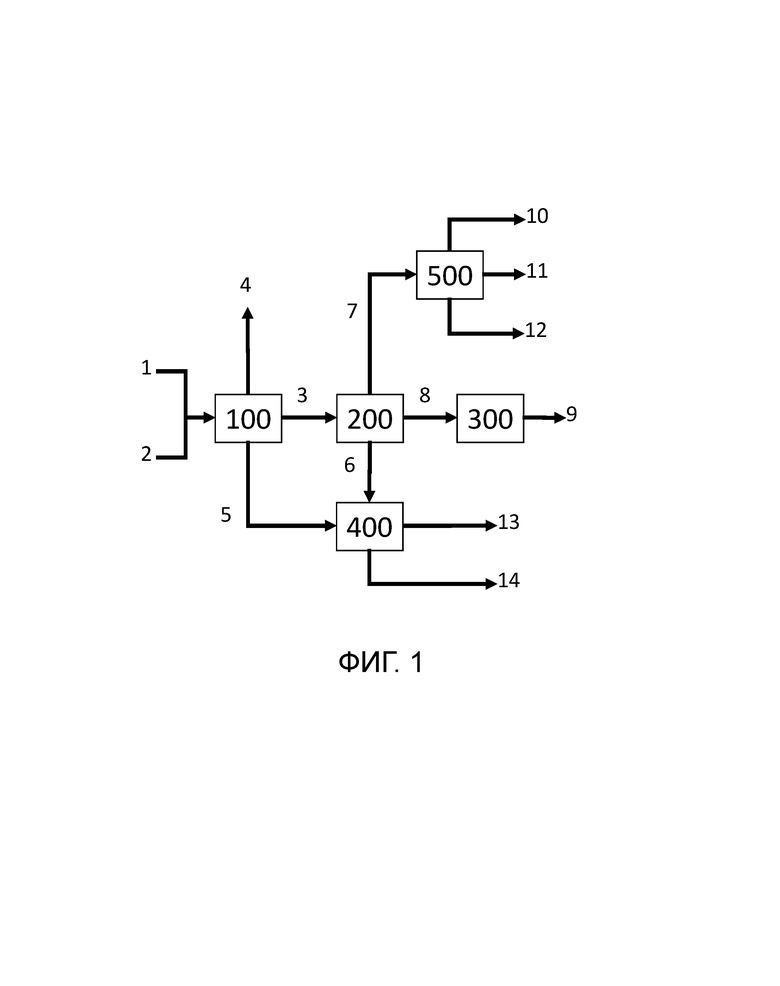

Фиг. 1 показывает технологическую схему способа, включающего процесс в соответствии с настоящим изобретением как часть общего способа извлечения цветных металлов из вторичного сырья.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение будет далее описано в виде конкретных вариантов осуществления с возможными ссылками на конкретные чертежи, но настоящее изобретение не ограничивается этим, а определяется только формулой изобретения. Описанные чертежи являются схематичными и не являются ограничивающими. На чертежах размер некоторых из элементов может быть преувеличен и изображен не в масштабе для иллюстративных целей. Размеры и относительные размеры на них не обязательно соответствуют фактическим.

Кроме того, термины «первый», «второй», «третий» и т.п. в описании и в формуле изобретения используются для различения подобных элементов, а не обязательно для того, чтобы описать последовательный или хронологический порядок. Эти термины являются взаимозаменяемыми при подходящих обстоятельствах, и варианты осуществления настоящего изобретения могут работать в других последовательностях, отличающихся от описанных и/или проиллюстрированных в настоящем документе.

Кроме того, термины «верх», «низ», «над», «под» и т.п. в описании и в формуле изобретения используются для описательных целей, а не обязательно для описания относительных положений. Эти термины являются взаимозаменяемыми при подходящих обстоятельствах, и описанные в настоящем документе варианты осуществления настоящего изобретения могут работать в других ориентациях, отличающихся от описанных или проиллюстрированных в настоящем документе.

Термин «содержащий», используемый в формуле изобретения, не должен рассматриваться как ограничиваемый элементами, которые перечисляются в контексте с ним. Он не исключает наличия других элементов или стадий. Таким образом, он должен интерпретироваться как определяющий наличие заявленных особенностей, целых чисел, стадий или компонентов в том виде, как они упомянуты, но не препятствует присутствию или добавлению одной или более из других особенностей, целых чисел, стадий или компонентов, или их групп. Таким образом, объем «изделия, содержащего средства A и B», не может быть ограничен объектом, который состоит исключительно из средств А и B. Это означает лишь то, что A и B являются единственными элементами, связанными с предметом настоящего изобретения. В соответствии с этим термины «содержащий» и «включающий в себя» охватывают более ограничивающие термины «состоящий по существу из» и «состоящий из». Следовательно, при замене формулировок «содержащий» и «включающий в себя» на «состоящий из» эти термины создают основу предпочтительных, но суженных вариантов осуществления, которые также предлагаются как часть содержания настоящего документа относительно настоящего изобретения.

Если явно не указано иное, все диапазоны, приведенные в настоящем документе, включают в себя конечные точки указанных интервалов значений содержания компонентов состава, выражены в мас.% каждого ингредиента.

Используемые в настоящем документе термины «массовые проценты», «мас.%», «проценты по весу», «массовые части на миллион», «части на миллион по весу» или «части на миллион», а также их вариации относятся к концентрации вещества в виде массы этого вещества, деленной на общую массу состава и умноженной на 100 или 1000000 в зависимости от обстоятельств, если явно не указано иное. Подразумевается, что используемые здесь «проценты», «%» должны быть синонимами «массовых процентов», «мас.%» и т.д.

Следует отметить, что используемые в настоящем документе и в приложенной формуле изобретения грамматические формы единственного числа включают в себя также множественное число, если контекст ясно не указывает иное. Так, например, ссылка на композицию, содержащую «соединение», содержит композицию, содержащую два или более соединений. Следует также отметить, что термин «или» обычно используется в значении «и/или», если контекст явно не указывает иное.

Дополнительно к этому, каждое соединение, используемое в настоящем документе, может взаимозаменяемо упоминаться с использованием его химической формулы, химического названия, сокращения и т.д.

Металлы и соединения, максимум столь же благородные, как железо или цинк, являются соединениями, которые в условиях печи имеют по меньшей мере такое же или даже более высокое сродство к кислороду, чем железо или цинк, а следовательно, и медь, никель, олово и свинец. Это определение относится к «железу или цинку», потому что относительное положение цинка и железа по их сродству к кислороду в печных условиях очень близко и может даже меняться в зависимости от печных условий. Для того, чтобы быть правильным и исчерпывающим в этом определении, необходимо обратиться к обоим этим металлам. В условиях печи эти выбранные металлы или соединения довольно легко вступают в окислительно-восстановительные реакции на окислительной стороне, что является частью настоящего изобретения. Подходящими металлами являются, например, сами элементарные цинк и железо, алюминий, кремний и кальций. Подходящими соединениями могут быть, например, силициды металлов, предпочтительно силициды металлов, которые уже являются подходящими сами по себе, такие как силицид железа (FeSi), но также могут быть подходящими биметаллические или полиметаллические соединения, включая смеси, такие как SnAl, CuFe, FeSn, или сплавы, такие как латунь (ZnCu). Другими подходящими соединениями могут быть сульфиды металлов, такие как FeS, ZnS и/или сульфиды других металлов, которые являются максимум столь же благородными, как железо или цинк.

Металлы и соединения более благородные, чем медь, - это соединения, которые в условиях печи имеют меньшее сродство к кислороду, чем медь. Эти исходные материалы довольно легко вступают окислительно-восстановительные реакции на восстановительной стороне как часть настоящего изобретения и приводят к высвобождению соответствующего металла в его элементарной форме. Подходящими являются, например, серебро, золото, другие драгоценные металлы, включая металлы платиновой группы, их сплавы и смеси, в том числе содержащие другие металлы.

В контексте настоящего изобретения под терминами «плавильная печь», «плавить», «плавка» или подобными производными от «плавки» подразумевается процесс, который содержит гораздо больше, чем просто изменение состояния соединения с твердого на жидкое. На стадии пирометаллургической плавки происходят несколько химических процессов, которые превращают определенные химические соединения в другие химические соединения. Важными из таких превращений могут быть окисления, возможно, связанные с образованием оксида, или восстановления, при которых изменяется степень окисления некоторых атомов. В настоящем документе термин «плавильная печь» означает печь, в которой происходит эта стадия способа.

В контексте настоящего изобретения термины «дросс» или «дроссы» означают вещество, которое часто является пастообразным, которое образуется в результате рабочей стадии и которое отделяется от другой жидкой фазы, как правило, под действием гравитации, и обычно всплывает на поверхность. Дросс или дроссы обычно могут быть сняты или удалены с жидкости, которая находится под ними.

Под термином «припой» в контексте настоящего изобретения подразумевается металлическая композиция, которая богата оловом и/или свинцом, но которая также может содержать другие металлы. Припой характеризуется относительно низкой температурой плавления, что делает эту композицию пригодной, после ее нагрева до относительно ограниченной температуры, для образования при ее охлаждении металлического соединения между двумя другими металлическими частями, так называемой «пайки».

В настоящем документе, если явно не указано иное, количества металлов и оксидов выражаются в соответствии с обычной практикой в пирометаллургии. Присутствие каждого металла обычно выражается в его общем присутствии независимо от того, присутствует ли металл в его элементарной форме (степень окисления=0) или в любой химически связанной форме, обычно в окисленной форме (степень окисления > 0). Для металлов, которые могут относительно легко быть восстановлены до их элементарных форм, и которые могут возникать в виде расплавленного металла в пирометаллургическом процессе, довольно распространено выражать их присутствие в терминах их элементарной металлической формы, даже когда описывается состав шлака, в котором большинство таких металлов может фактически присутствовать в окисленной форме. Следовательно, состав шлака, такого как шлак, получаемый в процессе в соответствии с настоящим изобретением, определяет содержание Fe, Zn, Pb, Cu, Sb, Bi как элементарных металлов. Менее благородные металлы труднее восстанавливать в цветных пирометаллургических условиях, и они встречаются в основном в окисленной форме. Эти металлы обычно выражаются в виде их наиболее распространенной оксидной формы. Следовательно, состав шлака обычно дает содержание Si, Ca, Al и Na, соответственно выраженное как SiO2, CaO, Al2O3, Na2O.

Металлургический шлак обычно представляет собой не чистое вещество, а смесь множества различных компонентов. Следовательно, металлургический шлак не имеет четкой температуры плавления. В данной области техники стало общепринятым использовать термин «температура ликвидуса», который представляет собой температуру, при которой шлак становится полностью жидким.

В одном варианте осуществления способа в соответствии с настоящим изобретением сырье дополнительно содержит по меньшей мере один второй металл, выбираемый из группы, состоящей из никеля, олова и свинца. Исходные материалы, содержащие по меньшей мере один второй металл, выбранный из этого списка, представляют большой интерес для извлечения из них меди, но присутствие второго металла может создавать дополнительные проблемы или трудности по сравнению с сырьем, которое не содержит второго металла. Авторы изобретения обнаружили, что стадия плавки является очень подходящей технологической стадией для введения сырья, содержащего по меньшей мере один из таких вторых металлов. Авторы изобретения обнаружили, что этот по меньшей мере один второй металл может также присутствовать в сырье в виде его оксида или в другой форме, способной участвовать в окислительно-восстановительных реакциях в условиях печи и высвобождать металл в его элементарной форме. Авторы изобретения предпочитают в этом контексте оксидную форму из-за ее более высокой доступности при выгодных условиях, из-за реакционного тепла, которое выделяется окислительно-восстановительными реакциями, в которых она участвует, а также из-за ее вклада кислорода в печь, который уменьшает количество кислорода, которое необходимо вводить. Уменьшение потребности в подаче кислорода также снижает расход газа на стадии плавки, что выгодно, поскольку скорость реакции не ограничивается скоростью внешней подачи газообразного кислорода, а ограничивается только кинетикой реакции. Меньший ввод газа может также означать меньшее количество выхлопных газов из печи, которые нуждаются в очистке, а также меньший унос с ними твердых частиц.

В одном варианте осуществления способа в соответствии с настоящим изобретением, в котором сырье содержит по меньшей мере один второй металл, концентрированное промежуточное соединение меди дополнительно содержит по меньшей мере один второй металл. Авторы изобретения обнаружили, что стадию плавки можно проводить таким образом, чтобы большая часть второго металла также извлекалась как часть концентрированного промежуточного соединения меди, наиболее легко путем, например, доведения окислительно-восстановительных реакций в плавильной печи до соответствующей степени. Авторы изобретения обнаружили, что эта особенность дает то преимущество, что также по меньшей мере один второй металл может быть дополнительно извлечен как часть первичного продукта желаемого высокого качества.

В одном варианте осуществления способа в соответствии с настоящим изобретением сырье содержит железный лом, кремний, цинк и/или алюминий, более предпочтительно железный лом. Авторы изобретения обнаружили, что этот лом можно легко дозировать с достаточной точностью путем смешивания соответствующих количеств с другими исходными материалами в составе партии загрузки. Авторы изобретения могут также добавлять этот лом в качестве дополнительного потока исходного материала в печь. Авторы изобретения обнаружили, что материалы лома, такие как железный лом и алюминиевый лом, но в некоторой степени также лом кремния, могут быть легко получены в подходящих количествах и на экономически выгодных условиях. Авторы изобретения также обнаружили, что отдельное добавление лома в качестве дополнительного потока исходного материала в печь, предпочтительно железного лома, дает преимущество, заключающееся в возможности очень удобно контролировать и поддерживать избыток элементарной формы железа и/или металлов и/или соединений, которые в условиях печи максимум столь же благородны, как железо или цинк.

В одном варианте осуществления способа в соответствии с настоящим изобретением процесс дополнительно содержит стадию удаления из печи шлака плавки, по меньшей мере частично. Авторы изобретения предпочитают удалять по меньшей мере часть плавильного шлака из печи перед началом следующей загрузки. Если сырье, которое доступно во время новой загрузки питания, содержит значительную часть мелкой фракции, авторы изобретения предпочитают поддерживать в печи слой шлака, потому что этот слой обеспечивает подходящее покрытие, под которое мелкодисперсная часть сырья или сырье, содержащее значительную часть мелкой фракции, могут быть введены без создания чрезмерного риска того, что мелкодисперсные частицы сырья будут унесены отходящими газами печи и создадут дополнительную нагрузку и/или помеху для системы обработки отходящих газов. Если доступное сырье содержит значительную часть крупной фракции, авторы изобретения предпочитают удалять практически весь образовавшийся шлак из печи перед началом следующей загрузки. Это дает то преимущество, что больший объем печи может быть доступен для следующей партии загрузки, что благоприятно влияет на пропускную способность и/или производительность плавильной печи. Авторы изобретения обнаружили, что стадию удаления шлака из печи можно проводить несколько раз в течение одной и той же загрузки печи.

В одном варианте осуществления способа в соответствии с настоящим изобретением способ содержит стадию удаления по меньшей мере части концентрированного промежуточного медного продукта из печи, предпочтительно только части. Авторы изобретения предпочитают обеспечивать надлежащее физическое присутствие расплавленного металла в печи при начале следующей партии загрузки или цикла, включающего серию загрузок питания. Этот расплавленный металл тогда является легко доступным в виде горячей жидкости уже в начале новой партии загрузки или всего цикла для приема и смачивания твердого сырья, а также, возможно, дополнительных количеств элементарной формы железа и металлов или соединений, которые в рабочих условиях печи являются максимум столь же благородными, как железо или цинк, которые могут быть желательны или необходимы для легкого создания и/или сохранения избытка этих добавок для способа в соответствии с настоящим изобретением. Железо, растворенное в этом расплавленном металле, легко доступно для реакции с кислородом, который вводится в жидкую ванну, и, следовательно, для немедленного выделения реакционного тепла. Еще одним преимуществом является то, что твердое железо, которое может быть добавлено в печь в начале новой загрузки питания, остается плавающим в фазе расплавленного металла, именно в том месте, где оно может в полной мере способствовать окислительно-восстановительным реакциям, которые предусмотрены в процессе. Авторы изобретения обнаружили, что сохранение части концентрированного промежуточного медного продукта в печи при запуске новой партии загрузки для печи значительно сокращает время задержки, прежде чем печь снова сможет работать с высокой производительностью, и, следовательно, обеспечивает значительное улучшение производительности стадии плавки. Авторы изобретения предпочитают удалять часть расплавленного металла, образовавшегося во время предыдущей загрузки питания, перед началом следующей загрузки. Авторы изобретения обнаружили, что стадию удаления части концентрированного промежуточного медного продукта из печи можно даже проводить несколько раз в течение одной и той же загрузки печи.

Авторы изобретения предпочитают проводить стадию плавки, насколько это возможно, почти в полунепрерывном режиме, при этом подходящий материал может продолжать добавляться в печь до тех пор, пока полезный объем печи не будет использован полностью. Когда шлаковая и металлическая фазы достигают желаемого качества, сначала из печи может быть удалена по меньшей мере основная часть шлака, например путем перелива через загрузочное отверстие при наклоне печи, а затем значительная часть жидкой расплавленной металлической фазы также может быть удалена таким же образом, если весь шлак был удален, или спущена через нижнюю летку, подходящим образом расположенную в стенке печи. По причинам, объясненным выше, подходящая часть расплавленного металла предпочтительно остается в печи, когда начинается введение следующей партии загрузки в плавильную печь. Авторы изобретения обнаружили, что эта операция может продолжаться в течение очень длительного периода времени, и может быть прекращена или остановлена только по внешним причинам, или когда необходимо техническое обслуживание плавильной печи. Авторы изобретения обнаружили, что эту операцию можно дополнительно улучшить путем приготовления подходящих заранее смешанных партий загрузки исходного материала с точки зрения состава и размера твердых частиц в партии. Авторы изобретения обнаружили, что это может дать преимущество гораздо более стабильной работы с точки зрения времени в последовательности стадий, а также качества концентрированного медного промежуточного продукта, который каждый раз удаляется из печи в качестве основного продукта.

В одном варианте осуществления способа в соответствии с настоящим изобретением железо и соединения, максимум столь же благородные, как железо или цинк, которые вводятся вместе с сырьем, содержат твердое железо, твердый кремний, твердый цинк и/или твердый алюминий, предпочтительно содержат медь/железо лом, кремнийсодержащий лом, цинксодержащий лом, и/или алюминийсодержащий лом. Авторы изобретения обнаружили, что эти источники железа, кремния, цинка и алюминия легко доступны из различных источников. Кроме того, они могут содержать небольшие количества других металлов, которые могут извлекаться и подлежат извлечению в их элементарной форме на стадии плавки и после нее. Такие другие металлы могут включать в себя олово, свинец и никель. Они могут также включать в себя следы более благородных и даже драгоценных металлов (PM), таких как серебро или золото, и даже металлов платиновой группы (PGM), таких как рутений, родий, осмий, палладий, иридий и сама платина, даже очень небольшие количества которых имеет смысл извлекать из-за их редкости и высокой экономической ценности.

В одном варианте осуществления способа в соответствии с настоящим изобретением сырье является по меньшей мере частично твердым, и поэтому твердое сырье подается в печь постепенно, предпочтительно непрерывно, предпочтительно во время большей части загрузки одной партии загрузки, и более предпочтительно во время большей части всего цикла плавки, предпочтительно посредством по меньшей мере одного ленточного конвейера и/или вибрационного конвейера. Как поясняется в другом месте в этом документе, авторы изобретения предпочитают подавать на ранней стадии загрузки печи и/или цикла плавки грубую часть доступного сырья до тех пор, пока не сформируется достаточно толстый слой металлургического шлака в качестве покровного слоя на фазе расплавленного металла в печи. Если этот слой шлака становится доступным с самого начала подачи сырья или после того, как он был сформирован при работе печи на крупнозернистой части доступного сырья, авторы изобретения предпочитают также вводить в печь мелкозернистую часть доступного сырья пневматическим образом через фурму, которая погружена в жидкую ванну и выпускает материал тонкой фракции примерно на границе между фазой расплавленного металла и верхней фазой расплавленного шлака, поскольку это дает преимущество низкого риска уноса мелких частиц сырья отходящими газами.

В одном варианте осуществления способа в соответствии с настоящим изобретением скорость ввода сырья поддерживается ниже скорости, при которой тепловыделение становится недостаточным для плавления твердого сырья и/или доведения сырья до желаемой температуры печи. Авторы изобретения предпочитают избегать, насколько это возможно, риска того, что энтальпийный баланс печи станет недостаточным, поскольку тепловыделение будет недостаточным для нагрева и плавления вводимого сырья, и в этом случае существует риск падения температуры в печи. Авторы изобретения обнаружили, что выгодно управлять скоростью ввода сырья, и, например, железо может добавляться с достаточной скоростью таким образом, чтобы избыток элементарной формы железа и металлов и соединений, которые в условиях печи являются максимум столь же благородными, как железо или цинк, оставался в достаточной степени высоким, в сочетании с достаточным количеством кислорода для получения достаточного реакционного тепла для достижения быстрого нагрева и плавления вводимого сырья.

В одном варианте осуществления способа в соответствии с настоящим изобретением по меньшей мере часть сырья имеет форму тонко измельченной части, которая имеет средний размер частиц не более 10 мм, предпочтительно не более 3,36 мм. Авторы изобретения обнаружили, что мелкоизмельченные исходные материалы, содержащие медь и другие металлы, представляющие интерес для способа в соответствии с настоящим изобретением, обычно трудно перерабатывать альтернативными способами, и поэтому их можно найти в значительных количествах на экономически привлекательных условиях. Авторы изобретения нашли, что такие материалы могут быть легко обработаны с помощью способа в соответствии с настоящим изобретением. Авторы изобретения предпочитают вводить такие мелкоизмельченные порции сырья в печь только после того, как в печи появится непрерывный слой расплавленного шлака, плавающий поверх фазы расплавленного металла. Авторы изобретения предпочитают вводить тонкоизмельченную часть сырья примерно на границе раздела между расплавленным металлом и расплавленным шлаком, чтобы слой шлака мог действовать как защитный слой, способный улавливать любые мелкие частицы до того, как они смогут достичь фазы печного газа и подвергнуться риску быть унесенными отходящими газами и не участвовать в процессе внутри печи.

В одном варианте осуществления способа в соответствии с настоящим изобретением, в котором сырье содержит тонкоизмельченную часть сырья, материал тонкоизмельченной части сырья транспортируется пневматически и вводится в печь. Авторы изобретения обнаружили, что это очень удобный способ введения такой тонкоизмельченной части сырья, и этот способ дает возможность вводить эту часть в наиболее выгодном месте, то есть непосредственно над границей раздела между жидким металлом и жидким шлаком, где также обычно плавает любое присутствующее элементарное железо, такое как железный лом, и где происходит большинство химических реакций.

В одном варианте осуществления способа в соответствии с настоящим изобретением, в котором загрузка содержит тонкоизмельченную часть сырья, материал тонкоизмельченной части сырья вводится в фазу жидкого шлака и над металлической фазой жидкой ванны. Авторы изобретения обнаружили, что шлаковая фаза находится непосредственно над границей раздела между жидким металлом и жидким шлаком, где также обычно плавает любое присутствующее элементарное железо, такое как железный лом. Это то место, где происходит большинство химических реакций, а также выделяется большая часть реакционного тепла.

В одном варианте осуществления способа в соответствии с настоящим изобретением, в котором загрузка содержит тонкоизмельченную часть сырья, средний состав тонкоизмельченной части сырья, подаваемой на всю партию загрузки для плавки в печь, соответствует по меньшей мере одному, и предпочтительно всем следующим условиям после нагревания до 1150°C:

- содержит по меньшей мере 5 мас.% от общего количества металла, предпочтительно по меньшей мере 5% от общего количества меди, никеля, олова, свинца и цинка, предпочтительно по меньшей мере 6 мас.%, более предпочтительно по меньшей мере 7 мас.%, еще более предпочтительно по меньшей мере 8 мас.%, предпочтительно по меньшей мере 9 мас.%, более предпочтительно по меньшей мере 10 мас.% от общего количества металла, предпочтительно от общего количества меди, никеля, олова, свинца и цинка,

- содержит не более 70,0 мас.% меди (Cu), предпочтительно не более 65,0 мас.%, более предпочтительно не более 60,0 мас.%, еще более предпочтительно не более 55,0 мас.%, еще более предпочтительно не более 50,0 мас.%, предпочтительно не более 48,0 мас.% меди, и необязательно по меньшей мере 10 мас.% меди, предпочтительно по меньшей мере 15 мас.%, более предпочтительно по меньшей мере 20 мас.%, еще более предпочтительно по меньшей мере 25 мас.%, еще более предпочтительно по меньшей мере 30 мас.%, предпочтительно по меньшей мере 35 мас.%, более предпочтительно по меньшей мере 40 мас.% и еще более предпочтительно по меньшей мере 42,0 мас.% меди,

- содержит не более 2,00 мас.% никеля (Ni), предпочтительно не более 1,50 мас.%, и более предпочтительно не более 1,00 мас.% никеля,

- содержит по меньшей мере 0,50 мас.% и не более 10,00 мас.% свинца (Pb), предпочтительно по меньшей мере 1,00 мас.%, более предпочтительно по меньшей мере 1,50 мас.%, и необязательно не более 9,00 мас.%, предпочтительно не более 8,00 мас.% свинца,

- содержит не более 15,00 мас.% олова (Sn), предпочтительно не более 14,00 мас.%, более предпочтительно не более 13,00 мас.%, и еще более предпочтительно не более 12,00 мас.% олова,

- содержит не более 2,00 мас.% сурьмы (Sb), предпочтительно не более 1,50 мас.%, и более предпочтительно не более 1,00 мас.% сурьмы,

- содержит не более 7,0 мас.% железа (Fe), предпочтительно не более 6,0 мас.%, более предпочтительно не более 5,0 мас.%, еще более предпочтительно не более 4,0 мас.%, и еще более предпочтительно не более 3,50 мас.% железа, и

- содержит не более 55 мас.% цинка (Zn), предпочтительно не более 50 мас.%, более предпочтительно не более 45 мас.%, еще более предпочтительно не более 43 мас.%, еще более предпочтительно не более 40 мас.%, и еще более предпочтительно не более 35,0 мас.% цинка.

Авторы изобретения обнаружили, что указанная тонкоизмельченная часть сырья очень подходит для способа в соответствии с настоящим изобретением из-за присутствия металлов, которые представляют интерес для извлечения в виде продуктов высокого качества после способа, и/или из-за присутствия металлов, которые могут выделять теплоту реакции как часть способа в соответствии с настоящим изобретением, в то время как тонкоизмельченная часть сырья имеет достаточно низкое содержание этих металлов, так что эта часть не представляет достаточного экономического интереса для альтернативных процессов для извлечения металлов из первичного и/или вторичного сырья, и следовательно это сырье может быть найдено на экономически привлекательных условиях, что обеспечивает значительную выгоду при обработке способом в соответствии с настоящим изобретением. Соблюдение верхнего предела содержания серы в рамках одного из условий в приведенном выше списке дополнительно позволяет избежать образования отдельной фазы медного штейна, и таким образом четко отличает способ по настоящему изобретению, включающий эту особенность, от процессов плавки меди, в которых фаза штейна формируется как один из продуктов или промежуточных продуктов.

В одном варианте осуществления способа в соответствии с настоящим изобретением сырье содержит по меньшей мере один возвратный материал от обработки фазы расплавленного жидкого металла и/или фазы жидкого шлака, сформированной этим способом. Авторы изобретения обнаружили, что стадия плавки является очень удобной стадией возврата побочных продуктов, которые могут образовываться в результате дальнейшей обработки расплавленной фазы жидкого металла и/или фазы жидкого шлака, образовавшейся на стадии плавки. Такая дополнительно обработка может происходить после стадии плавки в той же самой печи, но предпочтительно после стадии плавки и на другом оборудовании. Примеры такой последующей обработки дополнительно объясняются ниже в этом документе.

В одном варианте осуществления способа в соответствии с настоящим изобретением, в котором сырье содержит по меньшей мере один возвращаемый материал, этот по меньшей мере один возвращаемый материал содержит по меньшей мере один материал, выбираемый из отбракованных анодов или других продуктов, содержащих медь, олово и/или свинец, оксид или сульфид металла, предпочтительно меди, никеля, олова, свинца и/или цинка, включая дросс, содержащий металл в виде оксида или сульфида, образующийся и удаляемый на последующей стадии обработки, силицид металла, предпочтительно силицид металла, выбираемого из меди, цинка, никеля, железа, свинца и олова, а также корку или другое твердое вещество, образовавшееся на стенке тигля или ковша, которые использовались для перемещения расплавленного металла и/или расплавленного шлака, извлеченного из печи. Авторы изобретения обнаружили, что стадия плавки является весьма подходящим местом способа для возврата побочных продуктов, которые могут быть довольно плохо определены с точки зрения их содержания, таких как некоторые материалы из приведенного выше списка, или побочных продуктов, которые могут содержать различные интересующие металлы, такие как пыль оксида цинка, которая может быть собрана путем фильтрации выхлопных газов печей, выполняющих широкий спектр пирометаллургических технологических операций, или печные шлаки, которые содержат извлекаемые металлы в количествах, которые усложняют или исключают их обычное получение, и/или оправдывают дополнительный проход через весь процесс извлечения металла.

В одном варианте осуществления способа в соответствии с настоящим изобретением сырье вводится в центр жидкой ванны в печи. Это дает то преимущество, что твердое сырье, благодаря своей плавучести, которую оно испытывает при погружении в фазу расплавленного металла, обычно может плавать на поверхности фазы расплавленного металла, не вступая в контакт с огнеупорной футеровкой печи. Это уменьшает износ огнеупорной футеровки, который может вызвать твердое сырье, и, следовательно, увеличивает срок службы огнеупорной футеровки и время между двумя операциями по техническому обслуживанию для ремонта огнеупорной футеровки.

В одном варианте осуществления способа в соответствии с настоящим изобретением сырье содержит крупнозернистую часть, при этом крупнозернистая часть сырья предпочтительно имеет средний размер частиц по меньшей мере 5 мм, предпочтительно по меньшей мере 10 мм, еще более предпочтительно по меньшей мере 15 мм, и средний состав крупнозернистой части сырья, подаваемой на всю партию загрузки для плавки в печь, соответствует по меньшей мере одному, и предпочтительно всем следующим условиям после нагревания до 1150°C:

- содержит по меньшей мере 20 мас.% от общего количества металла, предпочтительно по меньшей мере 20% от общего количества меди, никеля, олова, свинца и цинка, предпочтительно по меньшей мере 30 мас.%, более предпочтительно по меньшей мере 40 мас.%, еще более предпочтительно по меньшей мере 50 мас.%, предпочтительно по меньшей мере 60 мас.%, более предпочтительно по меньшей мере 70 мас.% и необязательно не более 95 мас.% от общего количества металла, предпочтительно от общего количества меди, никеля, олова, свинца и цинка,

- содержит по меньшей мере 10,0 мас.% и не более 70,0 мас.% меди (Cu), предпочтительно по меньшей мере 15,0 мас.%, более предпочтительно по меньшей мере 17,0 мас.%, еще более предпочтительно по меньшей мере 18,0 мас.%, еще более предпочтительно по меньшей мере 19,0 мас.%, и необязательно не более 65,0 мас.%, предпочтительно не более 60,0 мас.%, более предпочтительно не более 55,0 мас.%, еще более предпочтительно не более 50,0 мас.% и наиболее предпочтительно не более 45,0 мас.% меди,

- содержит по меньшей мере 0,50 мас.% и не более 2,00 мас.% никеля (Ni), предпочтительно по меньшей мере 0,60 мас.%, более предпочтительно по меньшей мере 0,70 мас.%, еще более предпочтительно по меньшей мере 0,80 мас.%, еще более предпочтительно по меньшей мере 0,90 мас.%, и необязательно не более 1,90 мас.%, предпочтительно не более 1,80 мас.%, более предпочтительно не более 1,70 мас.%, еще более предпочтительно не более 1,60 мас.% и наиболее предпочтительно не более 1,50 мас.% никеля,

- содержит по меньшей мере 1,00 мас.% и не более 8,00 мас.% свинца (Pb), предпочтительно по меньшей мере 1,10 мас.%, более предпочтительно по меньшей мере 1,25 мас.%, еще более предпочтительно по меньшей мере 1,50 мас.%, еще более предпочтительно по меньшей мере 1,60 мас.%, и необязательно не более 7,50 мас.%, предпочтительно не более 7,00 мас.%, более предпочтительно не более 6,50 мас.%, еще более предпочтительно не более 6,00 мас.% и наиболее предпочтительно не более 5,50 мас.% свинца,

- содержит по меньшей мере 0,50 мас.% и не более 2,50 мас.% олова (Sn), предпочтительно по меньшей мере 0,60 мас.%, более предпочтительно по меньшей мере 0,70 мас.%, еще более предпочтительно по меньшей мере 1,00 мас.%, еще более предпочтительно по меньшей мере 1,20 мас.%, и необязательно не более 2,40 мас.%, предпочтительно не более 2,30 мас.%, более предпочтительно не более 2,20 мас.%, еще более предпочтительно не более 2,00 мас.% и наиболее предпочтительно не более 1,90 мас.% олова,

- содержит не более 0,10 мас.% сурьмы (Sb), предпочтительно не более 0,08 мас.%, и более предпочтительно не более 0,06 мас.% сурьмы,

- содержит по меньшей мере 10,0 мас.% и не более 35,00 мас.% железа (Fe), предпочтительно по меньшей мере 11,0 мас.%, более предпочтительно по меньшей мере 12,0 мас.%, еще более предпочтительно по меньшей мере 13,0 мас.%, еще более предпочтительно по меньшей мере 14,0 мас.%, и необязательно не более 34,5 мас.%, предпочтительно не более 34,0 мас.%, более предпочтительно не более 33,0 мас.%, еще более предпочтительно не более 32,0 мас.% и наиболее предпочтительно не более 31,0 мас.% железа, и

- содержит по меньшей мере 2,00 мас.% и не более 15,00 мас.% цинка (Zn), предпочтительно по меньшей мере 2,50 мас.%, более предпочтительно по меньшей мере 3,00 мас.%, еще более предпочтительно по меньшей мере 3,50 мас.%, еще более предпочтительно по меньшей мере 4,00 мас.%, и необязательно не более 14,00 мас.%, предпочтительно не более 12,00 мас.%, более предпочтительно не более 11,00 мас.%, еще более предпочтительно не более 10,00 мас.% и наиболее предпочтительно не более 9,00 мас.% цинка.

Авторы изобретения обнаружили, что крупнозернистая часть сырья является очень подходящей в качестве сырья для способа в соответствии с настоящим изобретением. Эта часть содержит достаточное количество интересующих металлов, чтобы сделать ее представляющей интерес в целом, но уровни ценных металлов недостаточно высоки для того, чтобы сделать ее представляющей интерес для альтернативных процессов извлечения некоторых из этих металлов. Авторы изобретения обнаружили, что такая крупнозернистая часть недостаточно богата медью и/или оловом и свинцом, чтобы сделать эту часть подходящим сырьем для пирометаллургического рафинирования меди, как, например, описано в патентном документе WO 2019/115533 A1. Соблюдение верхнего предела содержания серы в рамках одного из условий в приведенном выше списке дополнительно помогает избежать образования отдельной фазы медного штейна, и таким образом четко отличает способ по настоящему изобретению, включающий эту особенность, от процессов плавки меди, в которых фаза штейна формируется как один из продуктов или промежуточных продуктов.

Кроме того, авторы изобретения обнаружили, что относительно низкие уровни содержания серы вполне допустимы в крупнозернистой части сырья. Это дает преимущество, состоящее в том, что на стадии плавки можно использовать более широкий выбор сырья, включая сырье, которое было бы неприемлемо или было бы менее желательным в альтернативных способах обработки такого сырья.

В одном варианте осуществления способа в соответствии с настоящим изобретением содержание железа и/или металлов и соединений, максимум столь же благородных, как железо или цинк, растворенных в расплавленном металле в печи, поддерживается на уровне по меньшей мере 1,0 мас.%, предпочтительно по меньшей мере 1,5 мас.%, при этом концентрация металлов и соединений, максимум столь же благородных, как железо или цинк, преобразуется в эквивалентную концентрацию железа, при этом эквивалентная концентрация железа представляет собой концентрацию железа, которая способна внести такое же количество теплоты реакции в виде металла или соединения, не более благородного, чем железо или цинк, реагируя с кислородом в условиях печи. Авторы изобретения обнаружили, что соблюдение этого условия очень удобно контролировать и поддерживать, и оно легко обеспечивает достаточный избыток элементарной формы железа и металлов или соединений, которые в условиях печи являются максимум столь же благородными, как железо или цинк. Соблюдение этого условия также гарантирует, что в печи всегда имеется достаточный избыток железа и/или других металлов или соединений, максимум столь же благородных, как железо или цинк, так что при достаточной подаче кислорода температура внутри печи может легко поддерживаться. Дополнительным преимуществом является то, что это условие обеспечивает защиту фурмы твердым железом и/или оксидом железа, что описано в другом месте в этом документе.

В одном варианте осуществления способа в соответствии с настоящим изобретением уровень железа и/или металлов и соединений, которые в условиях печи являются максимум столь же благородными, как железо или цинк, растворенных в расплавленном металле в печи, поддерживается на уровне не более 10,0 мас.%, предпочтительно не более 9,0 мас.%, более предпочтительно не более 8,0 мас.%, еще более предпочтительно не более 7,0 мас.%, еще более предпочтительно не более 6,0 мас.%, предпочтительно не более 5,0 мас.%, более предпочтительно не более 4,0 мас.%, еще более предпочтительно не более 3,5 мас.%, еще более предпочтительно не более 3,0 мас.%, предпочтительно не более 2,5 мас.%, при этом концентрация металлов и соединений, максимум столь же благородных, как железо или цинк, преобразуется в эквивалентную концентрацию железа, при этом эквивалентная концентрация железа представляет собой концентрацию железа, которая способна внести такое же количество теплоты реакции в виде металла или соединения, не более благородного, чем железо или цинк, реагируя с кислородом в условиях печи. Соблюдение этого условия снижает риск того, что железо будет выходить из раствора в более холодных местах печи, например, у стенок печи, где оно может уменьшить доступный объем печи и ухудшить перемешивание жидкой ванны внутри печи.

В одном варианте осуществления способа в соответствии с настоящим изобретением элементарное железо вводится в стадию плавки со скоростью, при которой в плавильной ванне во время способа поддерживается избыток железа, превышающий его растворимость в металлической ванне в условиях печи. Авторы изобретения обнаружили, что это очень удобное средство для обеспечения достаточного количества железа в печи, чтобы гарантировать желаемый его избыток.

В одном варианте осуществления способа в соответствии с настоящим изобретением количество избыточного железа, присутствующего в печи, поддерживается путем по меньшей мере периодического отбора проб фазы расплавленного металла в печи и их анализа на наличие железа. Предпочтительно количество избыточного железа сохраняется ограниченным, чтобы сохранять ограниченным количество твердых железных частей, перемещающихся в жидкой ванне печи, чтобы ограничить возможное повреждение и износ, которые эти плавающие части могут нанести огнеупорной футеровке в печи.

В одном варианте осуществления способа в соответствии с настоящим изобретением сгораемый источник углерода и/или водорода выбирается из группы, состоящей из кокса, древесного угля, сажи, углеводорода, природного газа, метана, этана, пропана, бутана, углеводорода, который является жидким при нормальных условиях, углеводородсодержащего полимера, пластика, отходов пластика, жира, масла, краски, лака, резины, предпочтительно их отходов, а также их комбинаций. Авторы изобретения обнаружили, что подходит широкий спектр источников, и некоторые из этих источников являются вполне доступными на привлекательных условиях поставки.

В одном варианте осуществления способа в соответствии с настоящим изобретением количество сгораемого источника углерода и/или водорода поддерживается ниже уровня, при котором вспенивание шлака может ухудшить работу стадии плавки, предпочтительно значительно ниже этого уровня, чтобы риск вспенивания шлака оставался приемлемо низким. Авторы изобретения обнаружили, что верхний допустимый уровень зависит от выбранного источника, но может быть легко определен методом проб и ошибок. Еще одним преимуществом соблюдения этой меры предосторожности является то, что температура отходящих газов печи остается приемлемой, как и содержание моноксида углерода в этих отходящих газах. Альтернативно количество сгораемого источника углерода и/или водорода сохраняется ограниченным ниже уровня, при котором температура отходящих газов остается приемлемо низкой, или ниже уровня, при котором содержание моноксида углерода в этих отходящих газах остается приемлемо низким.

В одном варианте осуществления способа в соответствии с настоящим изобретением по меньшей мере часть кислородсодержащего газа вводится в верхнюю фазу шлака, предпочтительно как можно ближе к поверхности раздела между металлической фазой и фазой шлака. Авторы изобретения предпочитают вводить по меньшей мере часть кислородсодержащего газа в это целевое положение, где кислород наиболее легко потребляется при окислении элементарных металлов, таких как железо, растворенное в металлической фазе, и из которого оксид, образующийся в результате реакции окисления, может легко переходить в верхнюю фазу шлака с минимальным расстоянием диффузии, которое ему необходимо пройти.

В одном варианте осуществления способа в соответствии с настоящим изобретением по меньшей мере часть кислородсодержащего газа вводится посредством по меньшей мере одной металлической фурмы, наконечник которой погружается в жидкую фазу шлака. Авторы изобретения обнаружили, что это очень удобный способ подачи кислородсодержащего газа в нужное положение. Фурма может быть введена через специальное отверстие в стенке печи, или может быть введена через горловину печи, через которую также может вводиться сырье.

В одном варианте осуществления способа в соответствии с настоящим изобретением, использующем по меньшей мере одну металлическую фурму, газ, вводимый через металлическую фурму, содержит по меньшей мере 30 об.% кислорода, предпочтительно по меньшей мере 40 об.%, более предпочтительно по меньшей мере 50 об.%, еще более предпочтительно по меньшей мере 75 об.%, и наиболее предпочтительно этот газ представляет собой высокочистый кислород. Это дает преимущество по сравнению с использованием воздуха в качестве кислородсодержащего газа, заключающееся в уменьшении и, предпочтительно, в предотвращении образования дополнительных отходящих газов. Таким образом, система обработки отходящих газов может быть уменьшена или может работать более эффективно. Дополнительно преимущество состоит в том, что выхлопные газы печи содержат меньше оксидов азота, и, следовательно, являются экологически более приемлемыми.

В одном варианте осуществления способа в соответствии с настоящим изобретением, использующем по меньшей мере одну металлическую фурму, поток газа через металлическую фурму обеспечивает достаточное охлаждение, чтобы предотвратить коррозию и/или плавление фурмы в условиях погружения в жидкую ванну расплавленного шлака. Авторы изобретения предпочитают вводить газовую фурму в печь сверху жидкой ванны, и погружать фурму только в жидкую шлаковую фазу, но не в ванну расплавленного металла. Авторы изобретения заметили, что фурма, благодаря достаточному охлаждающему эффекту проходящего через нее газа, как предписано, может выдерживать длительное воздействие фазы горячего шлака, но довольно быстро растворяется в нижележащей фазе расплавленного металла.

В одном варианте осуществления способа в соответствии с настоящим изобретением по меньшей мере часть кислородсодержащего газа вводится в нижнюю часть печи по меньшей мере через одну фурму, предпочтительно через множество фурм, более предпочтительно равномерно распределенных по дну печи. Это дает преимущество сильного перемешивания жидкой ванны в печи.

В одном варианте осуществления способа в соответствии с настоящим изобретением, использующем фурму, газ, вводимый по меньшей мере через одну фурму, является кислородсодержащим газом, содержащим не более 50 об.% кислорода, предпочтительно не более 40 об.%, более предпочтительно не более 30 об.%, еще более предпочтительно не более 25 об.%, и наиболее предпочтительно газ, вводимый фурмой, представляет собой воздух. Этот газ должен преодолеть гидростатическое давление, вызванное высотой жидкого содержимого печи. Следовательно, газ необходимо сжимать, чтобы его можно было ввести через фурму. Если газ содержит воздух, то этот воздух перед введением сжимается.

В одном варианте осуществления способа в соответствии с настоящим изобретением, использующем фурму, газ, вводимый по меньшей мере через одну фурму, является более холодным, чем расплавленная жидкая металлическая фаза, окружающая фурму. Расплавленная жидкая металлическая фаза вокруг фурмы тем самым охлаждается, и растворимость в ней железа тем самым уменьшается, а когда расплавленная жидкая металлическая фаза насыщается железом при более высокой температуре, это приводит к тому, что железо и/или железосодержащие соединения, такие как оксиды железа, осаждаются и откладываются вокруг фурм, обычно в форме полого гриба, который обеспечивает надежную защиту фурм от коррозии, вызванной высокой температурой окисления железа вблизи фурм.

В одном варианте осуществления способа в соответствии с настоящим изобретением плавильный шлак, производимый этим способом, содержит по меньшей мере 20 мас.% железа (Fe), предпочтительно по меньшей мере 22,5 мас.%, более предпочтительно по меньшей мере 25,0 мас.%, еще более предпочтительно по меньшей мере 27,50 мас.%, и наиболее предпочтительно по меньшей мере 30,00 мас.% железа. В этом контексте содержание железа представляет собой сумму содержания железа во всех его валентных состояниях, то есть сумму всего железа, присутствующего в виде элементарного железа, и железа, присутствующего в химически связанной форме, обычно в форме оксида. Это дает преимущество более высокой текучести шлака, то есть более низкой вязкости при той же температуре.

В одном варианте осуществления способа в соответствии с настоящим изобретением состав производимого плавильного шлака соответствует по меньшей мере одному, и предпочтительно всем следующим условиям:

- содержит не более 1,00 мас.% меди (Cu), предпочтительно не более 0,90 мас.%, более предпочтительно не более 0,80 мас.%, еще более предпочтительно не более 0,70 мас.%, и еще более предпочтительно не более 0,60 мас.% меди,

- содержит не более 0,20 мас.% никеля (Ni), предпочтительно не более 0,17 мас.%, более предпочтительно не более 0,15 мас.%, еще более предпочтительно не более 0,12 мас.%, и еще более предпочтительно не более 0,10 мас.% никеля,

- содержит не более 2,00 мас.% свинца (Pb), предпочтительно не более 1,50 мас.%, более предпочтительно не более 1,00 мас.%, еще более предпочтительно не более 0,95 мас.%, и еще более предпочтительно не более 0,90 мас.% свинца,

- содержит не более 1,00 мас.% олова (Sn), предпочтительно не более 0,80 мас.%, более предпочтительно не более 0,60 мас.%, еще более предпочтительно не более 0,40 мас.%, и еще более предпочтительно не более 0,25 мас.% олова,

- содержит не более 22,50 мас.% цинка (Zn), предпочтительно не более 20,00 мас.%, более предпочтительно не более 17,50 мас.%, еще более предпочтительно не более 15,00 мас.%, и еще более предпочтительно не более 12,50 мас.% цинка.

Соответствие верхним предельным значениям, указанным для меди, никеля, олова и свинца, дает преимущество в виде низкого выхода ценных металлов из способа. Поскольку настоящее изобретение направлено на процесс извлечения меди, ограничение потерь меди в плавильном шлаке обеспечивает преимущество высокого извлечения меди из доступного сырья.

Авторы изобретения обнаружили, что многие медьсодержащие сырьевые материалы, в частности вторичные материалы в этой группе, также содержат значительные количества в первую очередь олова, но возможно также свинца, никеля и цинка. Авторы изобретения обнаружили, что большинство этих металлов, кроме меди, могут быть извлечены из того же сырья с помощью пирометаллургических стадий способа, при условии, что эти металлы не уходят с плавильным шлаком. Соблюдение верхних пределов для других металлов, в первую очередь для олова и никеля, а также для свинца и в некоторой степени также для цинка, дает преимущество высокого извлечения этих металлов из доступного сырья.

Присутствие цинка в плавильном шлаке может быть повышенным, если предусмотрена дополнительная стадия выпаривания шлака, на которой плавильный шлак выпаривается для снижения содержания в нем цинка, и необязательно также содержания в нем свинца. Авторы изобретения предпочитают добавлять такую дополнительную стадию выпаривания для удаления большего количества цинка из плавильного шлака, предпочтительно также дополнительных следов свинца, предпочтительно как описано в патентном документе WO 2016/156394 A1.