ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к производству цветных металлов с помощью пирометаллургии, в частности к производству так называемых припойных продуктов. Более конкретно настоящее изобретение относится к улучшенному способу для совместного производства медных и припойных потоков из первичного и вторичного исходного сырья в качестве основных продуктов для дальнейшего обогащения до металлических продуктов коммерчески желаемой чистоты. Припойные потоки часто принадлежат к семейству металлических композиций или сплавов, которые содержат существенное количество олова (Sn), обычно, но не обязательно, вместе со свинцом (Pb).

УРОВЕНЬ ТЕХНИКИ

Цветные металлы могут производиться из свежих руд в качестве исходных материалов, также называемых первичными источниками, или из перерабатываемых материалов, также известных как вторичное сырье, или из их комбинации. Пригодные для повторного использования материалы могут быть, например, побочными продуктами, отходами и отработанными материалами. За последние годы извлечение цветных металлов из вторичного исходного сырья приобрело первостепенную важность. Вторичная переработка цветных металлов после их использования стала ключевым фактором в отрасли из-за сохраняющегося высокого спроса на такие металлы и снижения доступности высококачественных свежих металлических руд. В частности, для производства меди ее извлечение из вторичного исходного сырья приобрело важное промышленное значение. В дополнение к этому, снижение доступности высококачественных свежих металлических руд также привело к увеличению важности извлечения цветных металлов из низкокачественного металлического исходного сырья. Низкокачественное металлическое исходное сырье для извлечения меди может содержать, например, существенное количество других цветных металлов. Эти другие металлы сами по себе могут иметь значительное потенциальное коммерческое значение, как например олово и/или свинец, но это первичное и вторичное исходное сырье может содержать другие металлы с более низкой или вообще нулевой экономической ценностью, такие как цинк, висмут, сурьма, мышьяк или никель. Часто эти другие металлы являются нежелательными в главных продуктах цветного металла, или могут быть допустимыми лишь в очень ограниченных количествах.

Материалы, доступные в качестве исходного сырья для производства меди, таким образом обычно содержат множество металлов. Вторичным исходным сырьем с большим содержанием меди является, например, бронза, преимущественно сплав меди и олова, и латунь, сплав главным образом меди и цинка.

Эти различные металлы должны быть отделены от меди в способе производства. Исходное сырье может, кроме того, включать в себя малые количества различных других элементов, включая железо, висмут, сурьму, мышьяк, алюминий, марганец, серу, фосфор и кремний, большинство из которых имеют ограниченную приемлемость в главном металлическом продукте.

Вторичное исходное сырье, содержащее медь, может также быть отслужившими электронными и/или электрическими деталями. Это исходное сырье обычно содержит в дополнение к меди припойные компоненты, главным образом олово и свинец, но обычно также содержит другие металлы, такие как железо и алюминий, плюс иногда незначительные количества драгоценных металлов, а также неметаллических частей, таких как пластмассы, краска, резина, клей, древесина, бумага, картон и т.д. Это исходное сырье обычно является загрязненным, и таким образом обычно также содержит дополнительные примеси, такие как грязь, консистентная смазка, воск, земля и/или песок. Многие металлы в таком сырье часто также являются частично окисленными.

Поскольку исходное сырье, имеющее низкую чистоту и более высокое содержание примесей, как первичное, так и вторичное, является намного более доступным, существует потребность в расширении возможностей способов производства цветного металла по переработке такого низкокачественного сырья в качестве части исходного сырья для извлечения или производства цветных металлов, таких как медь.

Способы производства цветных металлов обычно содержат по меньшей мере одну и обычно множество стадий пирометаллургического способа. Самой общей первой пирометаллургической стадией для извлечения меди из низкокачественного вторичного сырья является стадия плавления. В плавильной печи металлы плавятся, а органика и другие горючие материалы сжигаются. В дополнение к этому различные химические реакции протекают между различными другими компонентами, которые вводятся в плавильную печь. Металлы, имеющие относительно высокое сродство к кислороду, преобразуются в их оксиды и собираются в имеющей низкую плотность всплывающей фазе шлака. Более летучие металлы могут переходить из жидкой в газовую фазу и покидать печь с отходящими газами, вместе с любыми оксидами углерода и/или SO2, которые могут образовываться. Металлы, имеющие более низкое сродство к кислороду, если они присутствуют в окисленном состоянии, легко восстанавливаются до их элементарной металлической формы и перемещаются в более тяжелую и нижележащую металлическую фазу. Если они не окисляются, то эти металлы остаются элементарным металлом в фазе жидкого металла с более высокой плотностью на дне плавильной печи. На стадии производства меди стадия плавления может выполняться таким образом, чтобы большая часть железа оказывалась в шлаке, в то время как медь, олово и свинец оказывались в металлическом продукте, в потоке, который обычно называют «черной медью». Также большая часть никеля, сурьмы, мышьяка и висмута обычно становится частью продукта черной меди.

Патентный документ US 3682623, являющийся родственным патентному документу AU 505015 B2, описывает способ рафинирования меди, начинающийся со стадии плавления, приводящей к потоку черной меди, с последующим дополнительным пирометаллургическим ступенчатым рафинированием этой черной меди до потока анодной меди, подходящего для отливки в аноды для электролитического аффинажа. Побочные шлаки из медных рафинировочных шлаков накапливаются и передаются к шлакоперерабатывающей печи для извлечения меди, свинца и олова, содержащихся в этих шлаках. На первой стадии переработки шлака накопленные медные рафинировочные шлаки частично восстанавливаются за счет добавления лома меди/железа, медно-алюминиевого сплава и негашеной извести, так, чтобы металлический поток мог быть отделен (см. Таблицу XIV), что извлекает приблизительно 90% меди и приблизительно 85% никеля в печи. Этот отводимый металлический поток в патентном документе US 3682623 называется «черной медью» и возвращается в печь для рафинирования, где он смешивается с предварительно очищенной черной медью, поступающей из плавильной печи, и с нагревателями (см. Таблицу VI). После выпуска этой черной меди извлеченный шлак остается в печи, и на последующей стадии дополнительно восстанавливается путем загрузки в печь некоторого количества 98%-ного железного лома. Эта вторая стадия восстановления дает металл свинец/олово (то есть своего рода «сырой припой»), который выпускается для дальнейшей обработки вместе с исчерпанным шлаком (см. Таблицу XV), который предположительно выбрасывается. Продукт припойного металла содержит 3,00 мас.% железа, 13,54 мас.% меди и 1,57 мас.% никеля, то есть всего 18,11 мас.%. Исчерпанный шлак содержит 0,50 мас.% каждого из олова и свинца, а также 0,05 мас.% меди. Поскольку общее количество шлака является очень большим, эти низкие концентрации с экономической точки зрения представляют собой большие количества.

Проблема с способом патентного документа US 3682623 заключается в том, что для того, чтобы достичь в конечном шлаке, показанном в Таблице XV, низких концентраций металлов, вызывающих беспокойство с точки зрения экологии и экономики, большое количество загрязняющих примесей должно приниматься в металлическом свинце/олове, получаемом для дальнейшей обработки.

Чистота продуктов в патентном документе US 3682623 оставляет желать лучшего. Металлы в сыром припое, отличающиеся от олова и свинца, представляют собой бремя для дополнительной обработки этих продуктовых потоков для получения коммерчески ценных металлических продуктов. Сырой припой в патентном документе US 3682623 содержит 3,00 мас.% железа, 1,57 мас.% никеля и 13,54 мас.% меди, все из которых представляют собой бремя для способа, потому что эти металлы вызывают значительный расход химикатов при дальнейшей очистке припоя, в т.ч. и в особенности если очистка припоя выполняется как описано в патентном документе DE 102012005401 A1, то есть с помощью обработки металлическим кремнием, который является довольно дефицитным, и, следовательно, дорогим реагентом.

Патентный документ DE 102012005401 A1 описывает способ для производства меди из вторичного исходного сырья, начинающийся со стадии плавления сырья. Стадия плавления описывается как дающая фазу шлака, содержащую медь, олово, свинец и никель. Этот шлак передается во вращательную барабанную печь для дальнейшей обработки. Эта дальнейшая обработка состоит из ряда последовательных стадий частичного химического восстановления, использующих углерод в качестве восстанавливающего агента для последовательного извлечения конкретных металлических продуктов, которые каждый раз отделяются и удаляются из печи. Первая «предварительная» стадия («Vorstufe»), выполняемая на этом плавильном шлаке, извлекает медный продукт для обработки в анодной печи. Для того, чтобы получить медь достаточно высокого качества, большая часть олова и свинца, вместе с существенным количеством меди, должна оставаться в фазе шлака. Шлак со стадии Vorstufe обрабатывается на последующей стадии 1 для производства продукта черной меди, который затем гранулируется вместе с другой остающейся фазой шлака. Стадия 2 производит из этой фазы шлака сырой смешанный продукт олова, который впоследствии предварительно очищается с использованием металлического кремния для того, чтобы произвести смесь олова и кремниевый остаток. Последняя стадия дает окончательный шлак, также для грануляции. На стадии 2 предполагается, что вся медь и никель покидают печь с металлической фазой чернового олова. Последняя стадия восстановления дает окончательный шлак, также для грануляции. Ничего не сообщается о том, что происходит с металлической фазой, получаемой на последней стадии, но можно предположить, что этот металл оставался во вращающейся барабанной печи, и следующая загрузка плавильного шлака добавлялась к нему для начала нового цикла способа.

Первая проблема со способом патентного документа DE 102012005401 A1 заключается в том, что этот способ производит на стадии 1 побочный продукт черной меди, не подходящий для извлечения меди с помощью электролитической очистки. Эта черная медь таким образом требует значительной дополнительной обработки, обычно с помощью дополнительных пирометаллургических стадий. Поэтому способ патентного документа DE 102012005401 A1 обеспечивает довольно низкое общее извлечение олова. Значительное количество олова остается в побочном продукте черной меди и не попадает в продукт чернового олова.

Другой проблемой со способом патентного документа DE 102012005401 A1 является то, что стадия 2 должна производить относительно богатый смешанный продукт чернового олова. Сырое олово далее предварительно очищается с использованием металлического кремния для удаления металлов, отличающихся от олова. Металлический кремний является довольно дорогим ингредиентом, и присутствие в сыром олове других металлов поэтому должно поддерживаться низким для того, чтобы экономика способа была приемлемой. Производство на стадии 2 богатого смешанного продукта чернового олова означает, что шлак с этой стадии также содержит большие количества ценных металлов.

Еще одной проблемой со способом патентного документа DE 102012005401 A1 является то, что разделение также является относительно недостаточным на последней стадии, где должна быть извлечена большая часть ценных металлов, которые остались в шлаке с третьей стадии, на которой производилось сырое олово. Для того, чтобы избежать неприемлемо высоких потерь ценных металлов в конечном шлаке с окончательной стадии восстановления, значительные количества других металлов должны быть восстановлены на этой стадии и возвращены к началу следующей загрузки во вращающуюся барабанную печь.

Способ патентного документа DE 102012005401 A1 таким образом страдает от трудной дилеммы относительно степени восстановления на окончательной стадии: либо остановиться рано и получить высокие потери ценных металлов в конечном шлаке, либо продолжить и получить большое количество металлов, остающихся в печи после гранулирования конечного шлака.

Поэтому продолжает существовать потребность в способе для производства чернового припойного продукта, предпочтительно в комбинации с производством очищенного медного продукта, подходящего для последующей стадии электролитической очистки, который мог бы более эффективно использовать объем и давал бы преимущества припойного продукта более высокой чистоты вместе с более высоким извлечением ценных металлов олова и свинца в припойном продукте. При совместном производстве с медью также предпочтительно, чтобы очищенная медь имела более высокую чистоту.

Настоящее изобретение ставит своей целью устранить или по меньшей мере смягчить вышеописанную проблему и/или предложить усовершенствования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предлагается способ, определяемый в приложенной формуле изобретения.

В одном варианте осуществления настоящее изобретение предлагает способ для производства композиции чернового припоя, содержащий обеспечение первого припойного рафинировочного шлака, содержащего существенное количество олова и/или свинца и самое большее 10,0 мас.% вместе меди и никеля, причем этот способ дополнительно содержит стадии

e) частичного восстановления первого припойного рафинировочного шлака, формируя тем самым первую металлическую композицию чернового припоя и второй припойный рафинировочный шлак, с последующим отделением второго припойного рафинировочного шлака от первой металлической композиции чернового припоя,

f) частичного восстановления второго припойного рафинировочного шлака, формируя тем самым вторую металлическую композицию на основе свинца-олова и второй отработанный шлак, с последующим отделением второго отработанного шлака от второй металлической композиции на основе свинца-олова,

отличающийся тем, что содержащее медь сырье добавляется на стадии f), предпочтительно перед восстановлением второго припойного рафинировочного шлака.

Авторы обнаружили, что добавление меди на стадии f) как части содержащего медь сырья дает то преимущество, что эта медь почти полностью оказывается в металлической фазе, формируемой на стадии f). Авторы обнаружили, что дополнительная медь в этой металлической фазе стадии f) влияет на равновесие по олову и свинцу между шлаком и металлическими фазами в конце стадии f), способствуя перемещению этих припойных металлов из фазы шлака в металлическую фазу. Авторы обнаружили, что этот эффект может быть достигнут без увеличения концентрации меди в отработанном шлаке, получаемом на стадии f), до экономически значимых и возможно неприемлемых уровней. Авторы обнаружили, что добавление меди на стадии f) позволяет получать на стадии f) отработанный шлак, который содержит только низкие концентрации олова и/или свинца. Это дает то преимущество, что отработанный шлак со стадии f) требует меньшего количества дальнейшей обработки, если она вообще нужна, для его безопасной утилизации или для его использования в подходящем последующем приложении.

Авторы обнаружили, что вторая металлическая композиция на основе свинца-олова со стадии f) является весьма подходящим потоком для рециркуляции в точку перед стадией e), к той стадии способа, из продуктов которой не только припойные металлы олово и/или свинец, но также и медь могут быть извлечены в подходящие главные продукты из способа.

Авторы обнаружили, что настоящее изобретение дает выгоду более высокого извлечения ценных металлов олова, свинца, и в соответствии с обстоятельствами также меди и возможно никеля, в продуктовые потоки, в которых их присутствие желательно. Это также уменьшает бремя, создаваемое присутствием этих металлов в продуктовых потоках, где они являются нежелательными. В конце стадии e) ожидается, что первая композиция чернового припоя и второй припойный рафинировочный шлак будут находиться в равновесии. Наличие большего количества припойных металлов во втором припойном рафинировочном шлаке поэтому позволяет получать первую композицию чернового припоя, более богатую припойными металлами, и, следовательно, требует менее обременительной очистки в качестве части ее дальнейшей обработки, в частности когда эта композиция чернового припоя используется для извлечения потоков металлов высокой чистоты, таких как олово и/или свинец высокой чистоты.

Авторы обнаружили, что обеспечение дополнительной стадии восстановления f) для обработки второго припойного рафинировочного шлака позволяет извлекать из этого потока большую часть припойных металлов и сильно уменьшает количество припойных металлов, которые теряются со вторым отработанным шлаком, производимым на этой дополнительной стадии восстановления f). Авторы обнаружили, что это дополнительное извлечение ценных металлов из второго припойного рафинировочного шлака позволяет получать первую металлическую композицию чернового припоя, более богатую желаемыми припойными металлами, и следовательно более бедную металлами, которые являются нежелательными в припойном продукте, и которые поэтому должны быть удалены. Удаление этих других металлов из металлической композиции чернового припоя требует химикатов, в частности когда способ рафинирования содержит обработку металлическим кремнием, такую как в патентном документе DE 102012005401 A1, для обработки чернового олова. Получение металлической композиции чернового припоя, содержащей меньше нежелательных других металлов, таким образом приносит значительную экономическую выгоду для последующей очистки этой металлической композиции чернового припоя.

Авторы дополнительно обнаружили, в связи с более высоким производством чернового припойного продукта на стадии e), и при условии, что второй припойный рафинировочный шлак сохраняется в той же самой печи, что больший объем печи становится доступным для добавления подходящего сырья на стадии f). Следовательно, настоящее изобретение дает то преимущество, что больше сырья может быть обработано на стадии f). Больше места для дополнительного сырья на стадии f) означает больше места для дополнительной меди, что позволяет увеличить извлечение олова и/или свинца на стадии f) и уменьшить присутствие олова и/или свинца в отработанном шлаке со стадии f).

Авторы обнаружили, что стадия f) является также весьма подходящей для добавления свежего исходного сырья, которое содержит заметные количества металлов, которые присутствуют главным образом в виде оксидов, и которые легко становятся частью отработанного шлака на стадии f), например кремний, железо и алюминий. Преимущество заключается в том, что эти компоненты на стадии f) сразу же удаляются из способа. Стадия f) может таким образом служить в качестве первой грубой очистки подходящего свежего исходного сырья для общего способа. Следовательно, возможность подачи большего количества сырья на стадии f) позволяет использовать эту выгоду в большем объеме.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

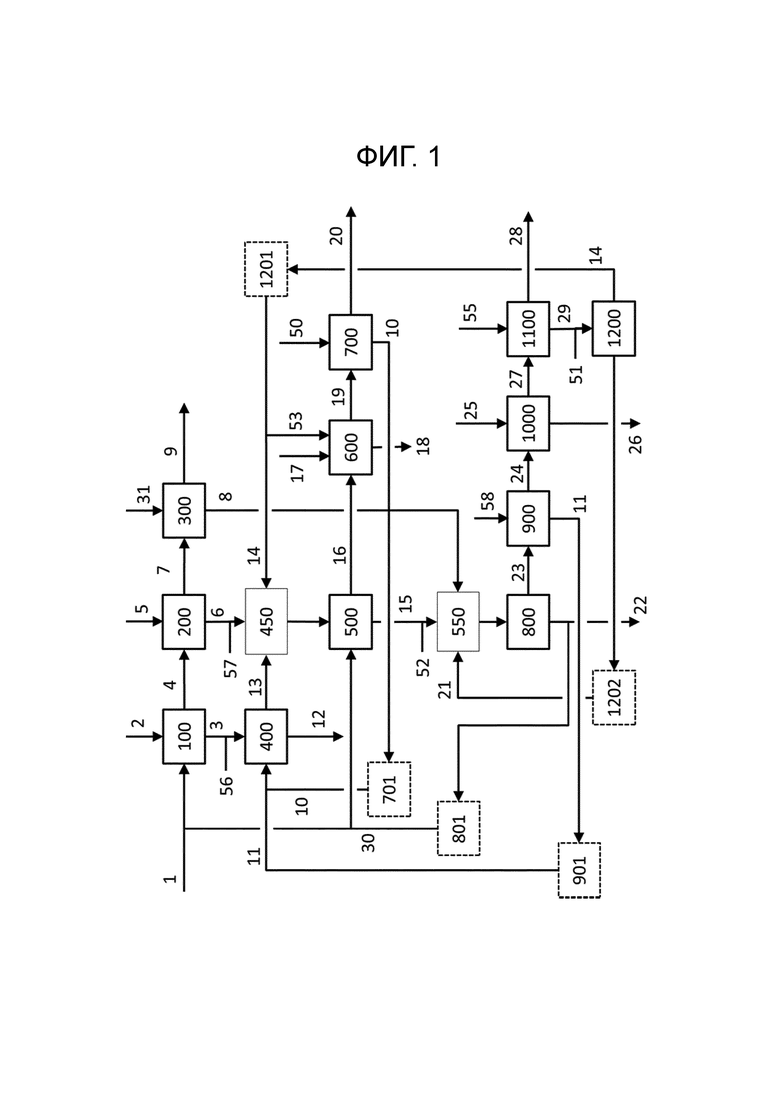

Фиг. 1 показывает блок-схему способа в соответствии с настоящим изобретением, начиная с композиции черной меди, обеспечиваемой предшествующей стадией плавления, которая приводит к производству по меньшей мере одного медного продукта, подходящего для отливки анодов, и по меньшей мере одного чернового припойного продукта.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение будет далее описано в виде конкретных вариантов осуществления с возможными ссылками на конкретные чертежи, но настоящее изобретение ограничивается не этим, а только формулой изобретения. Описанные чертежи являются схематичными и не являются ограничивающими. На чертежах размер некоторых из элементов может быть преувеличен и изображен не в масштабе для иллюстративных целей. Размеры и относительные размеры на них не обязательно соответствуют фактическим.

Кроме того, термины «первый», «второй», «третий» и т.п. в описании и в формуле изобретения используются для различения подобных элементов, а не обязательно для того, чтобы описать последовательный или хронологический порядок. Эти термины являются взаимозаменяемыми при подходящих обстоятельствах, и варианты осуществления настоящего изобретения могут работать в других последовательностях, отличающихся от описанных и/или проиллюстрированных в настоящем документе.

Кроме того, термины «верх», «низ», «над», «под» и т.п. в описании и в формуле изобретения используются для описательных целей а не обязательно для описания относительных положений. Эти термины являются взаимозаменяемыми при подходящих обстоятельствах, и описанные в настоящем документе варианты осуществления настоящего изобретения могут работать в других ориентациях, отличающихся от описанных или проиллюстрированных в настоящем документе.

Термин «содержащий», используемый в формуле изобретения, не должен рассматриваться как ограничиваемый элементами, которые перечисляются в контексте с ним. Он не исключает наличия других элементов или стадий. Таким образом, он должен интерпретироваться как определяющий наличие заявленных особенностей, целых чисел, стадий или компонентов в том виде, как они упомянуты, но не препятствует присутствию или добавлению одного или более из других особенностей, целых чисел, стадий или компонентов, или их групп. Таким образом, объем «изделия, содержащего средства A и B», не может быть ограничен объектом, который состоит исключительно из средств А и B. Это означает лишь то, что A и B являются единственными элементами, связанными с предметом настоящего изобретения. В соответствии с этим термины «содержащий» и «включающий в себя» охватывают более ограничивающие термины «состоящий по существу из» и «состоящий из». Следовательно, при замене формулировок «содержащий» и «включающий в себя» на «состоящий из» эти термины создают основу предпочтительных, но суженных вариантов осуществления, которые также предлагаются как часть содержания настоящего документа относительно настоящего изобретения.

Если явно не указано иное, все значения, приведенные в настоящем документе, включают в себя конечные точки указанных интервалов значений содержания компонентов состава, выраженных в мас.% каждого ингредиента.

Дополнительно к этому, каждое соединение, используемое в настоящем документе, может взаимозаменяемо упоминаться с использованием его химической формулы, химического названия, сокращения и т.д.

В настоящем документе, если явно не указано иное, составы потоков являются массовыми составами по полной сухой массе композиции.

В контексте настоящего изобретения термин «по меньшей мере частично» включает в себя свою конечную точку «полностью». Что касается степени, до которой выполняется конкретная стадия окисления или восстановления способа, предпочтительным вариантом осуществления обычно является частичная эффективность. Что касается добавления или рециркуляции потока способа к конкретной стадии способа, предпочтительным вариантом осуществления обычно является точка «полностью» внутри диапазона, который охватывается термином «по меньшей мере частично».

В настоящем документе, если явно не указано иное, количества металлов и оксидов выражаются в соответствии с обычной практикой в пирометаллургии. Присутствие каждого металла обычно выражается в его общем присутствии независимо от того, присутствует ли металл в его элементарной форме (степень окисления=0) или в любой химически связанной форме, обычно в окисленной форме (степень окисления > 0). Для металлов, которые могут относительно легко быть восстановлены до их элементарных форм, и которые могут возникать в виде расплавленного металла в пирометаллургическом способе, довольно распространено выражать их присутствие в терминах их элементарной металлической формы, даже когда описывается состав шлака, в котором большинство таких металлов может фактически присутствовать в окисленной форме. Следовательно, композиция шлака в настоящем документе определяет содержание Fe, Zn, Pb, Cu, Sb, Bi как элементарных металлов. Менее благородные металлы труднее восстанавливать в цветных пирометаллургических условиях, и они встречаются в основном в окисленной форме. Эти металлы обычно выражаются в виде их наиболее распространенной оксидной формы. Следовательно, состав шлака обычно дает содержание Si, Ca, Al и Na, соответственно выраженное как SiO2, CaO, Al2O3, Na2O.

Авторы обнаружили, что результаты химического анализа металлической фазы являются значительно более надежными, чем результаты анализа фазы шлака. В тех местах настоящего документа, где числа получаются из материального баланса одной или более стадий способа, авторы предпочитают по возможности основывать такие расчеты в максимально возможной степени на анализе металлической фазы и сводить к минимуму использование анализа шлака. Например, авторы предпочитают вычислять извлечение олова и/или свинца в первом медном рафинировочном шлаке, получаемом на стадии b), на основе количества олова и/или свинца в объединенном питании для стадии b), которое больше не извлекается с первой богатой медью металлической фазой, получаемой на стадии b), а не на основе концентрации олова и/или свинца в первом медном рафинировочном шлаке.

Кроме того, авторы обнаружили, что анализ шлаковой фазы, которая подвергается дальнейшей обработке, часто может быть скорректирован путем установления баланса массы на последующей стадии или стадиях способа и обратного расчета с использованием количеств продуктов, полученных на последующей стадии, в комбинации с анализом этих продуктов, причем по меньшей мере один из них предпочтительно представляет собой жидкометаллический продукт, дающий гораздо более надежные аналитические результаты. Такой обратный расчет может выполняться для нескольких из соответствующих конкретных металлов индивидуально, и может позволять надежно определять материальные балансы большинства отдельных стадий способа в соответствии с настоящим изобретением. Такой обратный расчет также может быть полезным для определения состава потока жидкого металла, из которого получение репрезентативного образца может быть очень сложным, например потока расплавленного припойного металла, содержащего большое количество свинца вместе с оловом.

Авторы предпочитают использовать рентгеновскую Флюоресценцию (XRF) для анализа металлической фазы в контексте настоящего изобретения. Авторы предпочитают для этого анализа брать образец расплавленного жидкого металла и использовать для мгновенных аналитических целей при рафинировании меди пробоотборник от компании Heraeus Electro Nite, который позволяет быстро получить твердый и охлажденный образец для дальнейшей обработки. Поверхность холодного образца подходящим образом обрабатывается перед проведением анализа с использованием зонда XRF. Аналитическая методика XRF однако не анализирует уровень кислорода в образце. Поэтому, если необходимо, для установления полного состава металлической фазы, включая содержание кислорода, авторы предпочитают отдельно измерять содержание кислорода в расплавленном жидком металле, присутствующем в печи, предпочтительно с использованием одноразового электрохимического датчика для периодических способов при рафинировании меди, предлагаемого компанией Heraeus Electro Nite. Результат анализа металлической фазы с помощью XRF, как было описано выше, может быть затем скорректирован, если это желательно, с учетом содержания кислорода, полученного в результате отдельного анализа кислорода. Композиции, указанные в Примере данного документа, не корректировались на предмет включения в них содержания кислорода.

Настоящее изобретение прежде всего касается извлечения целевых металлов меди, никеля, олова и/или свинца в виде продуктовых потоков, подходящих для получения из них главных металлических продуктов высокой чистоты. Способ в соответствии с настоящим изобретением содержит различные стадии способа, и эти стадии способа могут быть охарактеризованы как стадии окисления или как стадии восстановления. Под такой характеризацией авторы имеют в виду химические реакции, которым могут подвергаться эти целевые металлы. Стадия восстановления таким образом подразумевает, что по меньшей мере один из этих целевых металлов восстанавливается по меньшей мере из одного из его соответствующих оксидов до его элементарной металлической формы с целью перевода этого металла из фазы шлака в металлическую фазу в печи. Такая стадия восстановления предпочтительно поддерживается добавлением восстанавливающего агента, что объясняется в нескольких местах в настоящем документе. Как восстановительные квалифицируются стадии способа с номерами 400, 600, 700, 900, 1000 и 1100. На стадии окисления главной целью является преобразование по меньшей мере одного из целевых металлов по меньшей мере в один из его соответствующих оксидов с целью перевода этого металла из металлической фазы в фазу шлака в печи. Кислород для такого преобразования в контексте настоящего изобретения может поступать из множества источников. Кислород не обязательно должен поступать из воздуха или кислорода, который может вдуваться в жидкую ванну. Кислород также может подаваться с помощью введения фазы шлака, которая была получена на другой стадии способа, и в которой кислород связан в оксиде по меньшей мере одного другого металла. Стадия окисления в контексте настоящего изобретения таким образом может выполняться без какого-либо введения воздуха или кислорода. Таким образом, как окислительные квалифицируются стадии способа с номерами 100, 200, 300, 500, 800 и 1200.

Среди целевых металлов, извлекаемых с помощью настоящего изобретения, Sn и Pb рассматриваются как «припойные металлы». Эти металлы отличаются от других целевых металлов меди и/или никеля, потому что смеси, содержащие большое количество этих металлов, обычно имеют намного более низкую температуру плавления, чем смеси, содержащие большое количество меди и/или никеля. Такие композиции уже использовались тысячелетия назад для создания постоянной связи между двумя кусками металла, для чего сначала расплавляли этот «припой», помещали его на место и позволяли ему затвердеть. Поэтому припой должен иметь более низкую температуру плавления, чем металл деталей, которые он соединяет. В контексте настоящего изобретения припойный продукт или композиция припойного металла, два термина, которые используются взаимозаменяемо в настоящем документе, означают металлические композиции, в которых комбинация припойных металлов, и таким образом содержание Pb+Sn, составляет главную часть композиции, то есть по меньшей мере 50 мас.%, и предпочтительно по меньшей мере 65 мас.%. Припойный продукт может дополнительно содержать незначительные уровни других целевых металлов - меди и/или никеля, а также нецелевых металлов, таких как Sb, As, Bi, Zn, Al и/или Fe, и/или элементов, таких как Si. В контексте настоящего изобретения, поскольку способ нацелен на производство чернового припойного продукта и медного продукта, ожидается, что сырой припойный продукт или металлическая композиция чернового припоя, получаемая с помощью способа на стадии e) и/или n), также будет содержать измеримое количество по меньшей мере меди, хотя бы в качестве неизбежной примеси.

В одном варианте осуществления настоящего изобретения содержащее медь сырье содержит черную медь и/или отработанный или забракованный медный анодный материал. Авторы обнаружили, что стадия f) в состоянии принять значительные количества черной меди, получаемой с предшествующей стадии плавления. Следовательно, настоящее изобретение дает то преимущество, что полный способ, содержащий стадии способа в соответствии с настоящим изобретением, может обрабатывать намного большее количество черной меди, получаемой с предшествующей стадии плавления.

Настоящее изобретение дает также дополнительное преимущество, заключающееся в том, что на стадии f) эта черная медь уже подвергается первой стадии очистки, и что отбрасываемый материал в черной меди сразу и напрямую попадает во второй отработанный шлак, который удаляется из способа. Этот отбрасываемый материал поэтому не занимает объем печи на любой из других стадий способа, прежде чем его можно будет вывести из способа.

Авторы также обнаружили, что стадия f) является также весьма подходящей для введения отработанного и/или забракованного медного анодного материала. Производство меди высокого качества обычно содержит стадию электролиза, на которой медь растворяется с анода в электролит и осаждается на катоде. Анод обычно потребляется неполностью и удаляется как отработанный медный анодный материал из электролитической ванны до того, как последняя медь в нем будет растворена. Авторы обнаружили, что стадия f) является весьма подходящей для введения такого отработанного медного анодного материала. Медные аноды для такой стадии электролиза меди обычно отливаются путем разливки подходящего количества расплавленной меди анодного качества в форму и отверждения меди при охлаждении. Для хорошего функционирования электролиза меди аноды должны соответствовать довольно жестким требованиям по размеру и форме. Несоответствующие аноды предпочтительно не используются, и представляют собой забракованный медный анодный материал. Авторы обнаружили, что стадия f) также является весьма подходящей для введения такого забракованного медного анодного материала.

Авторы предпочитают вводить отработанный и/или забракованный медный анодный материал в твердом виде с небольшим подогревом или вообще без него. Это дает то преимущество, что плавление этого материала потребляет по меньшей мере часть теплоты реакций, протекающих на стадии f).

В одном варианте осуществления способа в соответствии с настоящим изобретением первый припойный рафинировочный шлак содержит по меньшей мере 2,0 мас.% олова, и опционально самое большее 20 мас.% олова. Предпочтительно первый припойный рафинировочный шлак содержит по меньшей мере 3,0 мас.% олова, более предпочтительно по меньшей мере 3,5 мас.%, еще более предпочтительно по меньшей мере 4,0 мас.%, еще более предпочтительно по меньшей мере 4,5 мас.%, еще более предпочтительно по меньшей мере 5,0 мас.%, еще более предпочтительно по меньшей мере 5,5 мас.%, еще более предпочтительно по меньшей мере 6,0 мас.%, еще более предпочтительно по меньшей мере 6,5 мас.%, еще более предпочтительно по меньшей мере 7,0 мас.%, еще более предпочтительно по меньшей мере 7,5 мас.%, еще более предпочтительно по меньшей мере 8,0 мас.%, еще более предпочтительно по меньшей мере 8,5 мас.%, еще более предпочтительно по меньшей мере 9,0 мас.%, еще более предпочтительно по меньшей мере 9,5 мас.%, еще более предпочтительно по меньшей мере 10,0 мас.%, еще более предпочтительно по меньшей мере 10,5 мас.%, и еще более предпочтительно по меньшей мере 11,0 мас.% олова. Авторы обнаружили, что чем больше олова присутствует в первом припойном рафинировочном шлаке, тем больше олова может быть получено в первой металлической композиции чернового припоя. Поскольку олово высокой чистоты является коммерческим продуктом с высокой нормой прибыли, более высокое количество олова в первой металлической композиции чернового припоя позволяет извлекать из нее более высокий объем олова высокой чистоты.

Предпочтительно первый припойный рафинировочный шлак в способе в соответствии с настоящим изобретением содержит самое большее 19 мас.% олова, более предпочтительно самое большее 18 мас.%, еще более предпочтительно самое большее 17 мас.%, еще более предпочтительно самое большее 16 мас.%, еще более предпочтительно самое большее 15 мас.%, еще более предпочтительно самое большее 14 мас.%, еще более предпочтительно самое большее 13 мас.%, еще более предпочтительно самое большее 12 мас.%, и еще более предпочтительно самое большее 11 мас.% олова. Авторы обнаружили, что соответствие содержания олова указанному верхнему пределу дает то преимущество, что остается место для других металлов, которые также могут приносить выгоду. В частности, присутствие существенного количества свинца в первом припойном рафинировочном шлаке, главная часть которого попадает в первую металлическую композицию чернового припоя, дает то преимущество, что металлическая композиция чернового припоя получает более высокую плотность, что очень полезно при отделении припоя под действием силы тяжести от других фаз, таких как фаза шлака или дросс, например во время дальнейшей очистки металлической композиции чернового припоя.

В одном варианте осуществления способа в соответствии с настоящим изобретением первый припойный рафинировочный шлак содержит по меньшей мере 9 мас.% свинца, и опционально самое большее 30 мас.% свинца. Предпочтительно первый припойный рафинировочный шлак содержит по меньшей мере 10 мас.% свинца, более предпочтительно по меньшей мере 11 мас.%, еще более предпочтительно по меньшей мере 12 мас.%, еще более предпочтительно по меньшей мере 13 мас.%, еще более предпочтительно по меньшей мере 14 мас.%, еще более предпочтительно по меньшей мере 15 мас.%, еще более предпочтительно по меньшей мере 16 мас.%, еще более предпочтительно по меньшей мере 17 мас.%, и еще более предпочтительно по меньшей мере 18 мас.% свинца. Авторы обнаружили, что большее количество свинца в первом припойном рафинировочном шлаке дает больше свинца в первой металлической композиции чернового припоя. Большее количество свинца в этом первом сыром продукте припойного металла дает выгоды для дальнейшего способа, когда первый сырой продукт припойного металла подвергается стадиям способа очистки, таким как необходимые в том случае, когда первый сырой продукт припойного металла является сырьем для получения главных продуктов олова и/или свинца более высокой чистоты, например с помощью вакуумной дистилляции. Авторы также обнаружили, что более высокое содержание свинца может давать технологические выгоды, такие как большее разделение готовых фаз на различных стадиях, которые могут выполняться как часть преобразования первого чернового продукта припойного металла в главные продукты олова и/или свинца более высокой чистоты.

Предпочтительно первый припойный рафинировочный шлак в способе в соответствии с настоящим изобретением содержит самое большее 28 мас.% свинца, более предпочтительно самое большее 26 мас.%, еще более предпочтительно самое большее 24 мас.%, еще более предпочтительно самое большее 23 мас.%, еще более предпочтительно самое большее 22 мас.%, еще более предпочтительно самое большее 21 мас.%, еще более предпочтительно самое большее 20 мас.%, еще более предпочтительно самое большее 19 мас.%, еще более предпочтительно самое большее 18 мас.%, еще более предпочтительно самое большее 17 мас.%, еще более предпочтительно самое большее 16 мас.% и еще более предпочтительно самое большее 15 мас.% свинца. Авторы обнаружили, что выгодно ограничивать присутствие свинца в первом припойном рафинировочном шлаке в способе в соответствии с настоящим изобретением, потому что это оставляет место для присутствия олова. Наличие большего количества олова дает то преимущество, что больше олова может попадать в первую металлическую композицию чернового припоя, и поэтому из нее может быть получен конечный продукт олова более высокой чистоты. Поскольку олово высокой чистоты имеет высокую коммерческую ценность, это техническое преимущество также дает высокий экономический эффект.

В одном варианте осуществления способа в соответствии с настоящим изобретением первый припойный рафинировочный шлак содержит по меньшей мере 12 мас.% вместе олова и свинца и опционально самое большее 50 мас.% вместе олова и свинца. Предпочтительно первый припойный рафинировочный шлак содержит по меньшей мере 13 мас.% вместе олова и свинца, более предпочтительно по меньшей мере 14 мас.%, еще более предпочтительно по меньшей мере 15 мас.%, еще более предпочтительно по меньшей мере 16 мас.%, еще более предпочтительно по меньшей мере 17 мас.%, еще более предпочтительно по меньшей мере 18 мас.%, еще более предпочтительно по меньшей мере 19 мас.%, еще более предпочтительно по меньшей мере 20 мас.%, еще более предпочтительно по меньшей мере 21 мас.%, еще более предпочтительно по меньшей мере 22 мас.%, еще более предпочтительно по меньшей мере 23 мас.%, еще более предпочтительно по меньшей мере 24 мас.%, еще более предпочтительно по меньшей мере 25 мас.%, еще более предпочтительно по меньшей мере 26 мас.%, еще более предпочтительно по меньшей мере 27 мас.%, еще более предпочтительно по меньшей мере 28 мас.%, еще более предпочтительно по меньшей мере 29 мас.%, и еще более предпочтительно по меньшей мере 30 мас.% вместе олова и свинца. Авторы обнаружили, что чем больше олова и свинца присутствует в первом припойном рафинировочном шлаке, тем больше олова и свинца может быть получено в первой металлической композиции чернового припоя. Поскольку олово и свинец высокой чистоты являются коммерческими продуктами с высокой нормой прибыли, более высокое количество олова и свинца вместе в первой металлической композиции чернового припоя позволяет извлекать из нее более высокий объем олова и свинца высокой чистоты.

Предпочтительно первый припойный рафинировочный шлак в способе в соответствии с настоящим изобретением содержит самое большее 45 мас.% вместе олова и свинца, более предпочтительно самое большее 40 мас.%, еще более предпочтительно самое большее 39 мас.%, предпочтительно самое большее 38 мас.%, еще более предпочтительно самое большее 36 мас.%, еще более предпочтительно самое большее 34 мас.%, еще более предпочтительно самое большее 33 мас.%, еще более предпочтительно самое большее 32 мас.%, еще более предпочтительно самое большее 31 мас.%, еще более предпочтительно самое большее 30 мас.%, еще более предпочтительно самое большее 29 мас.%, еще более предпочтительно самое большее 28 мас.%, еще более предпочтительно самое большее 27 мас.%, еще более предпочтительно самое большее 26 мас.%, и еще более предпочтительно самое большее 24 мас.% вместе олова и свинца. Авторы обнаружили, что выгодно ограничивать присутствие олова и свинца вместе в первом припойном рафинировочном шлаке в способе в соответствии с настоящим изобретением, потому что это оставляет место для присутствия кислорода и других металлов, которые пи данных условиях способа имеют более высокое сродство к кислороду, чем медь, никель, олово и свинец. Это особенно справедливо для металлов, таких как железо, алюминий, натрий, калий, кальций и другие щелочные и щелочноземельные металлы, а также и для других элементов, таких как кремний или фосфор. Эти элементы, имеющие более высокое сродство к кислороду, обычно становятся частью второго отработанного шлака, получаемого на стадии f), что означает, что они удаляются из способа с потоком отходов. В результате эти элементы не попадают как загрязняющие примеси в один из главных металлических продуктов способа, что означает, что эти потоки обладают более высокой чистотой желаемых металлов. Более высокое допустимое количество для этих элементов, имеющих более высокое сродство к кислороду, чем медь, никель, олово и свинец, также расширяет критерии допустимости исходного сырья для способа в соответствии с настоящим изобретением. Эти предшествующие стадии поэтому могут принимать намного более низкокачественное сырье, которое является намного более доступным на экономически более привлекательных условиях.

В одном варианте осуществления способа в соответствии с настоящим изобретением первый припойный рафинировочный шлак содержит самое большее 8,0 мас.% и опционально по меньшей мере 0,5 мас.% меди. Предпочтительно первый припойный рафинировочный шлак содержит самое большее 7,0 мас.%, более предпочтительно самое большее 6,0 мас.%, еще более предпочтительно самое большее 5,0 мас.%, еще более предпочтительно самое большее 4,6 мас.%, еще более предпочтительно самое большее 4,3 мас.%, еще более предпочтительно самое большее 4,0 мас.%, еще более предпочтительно самое большее 3,9 мас.%, еще более предпочтительно самое большее 3,8 мас.%, еще более предпочтительно самое большее 3,7 мас.%, еще более предпочтительно самое большее 3,6 мас.%, и еще более предпочтительно самое большее 3,5 мас.% меди. Авторы обнаружили, что наличие меньшего количества меди в первом припойном рафинировочном шлаке также уменьшает содержание меди в первой металлической композиции чернового припоя, получаемой на стадии e), потому что медь обычно также восстанавливается на стадии e), и большая часть меди становится частью получаемой первой металлической композиции чернового припоя. Первая металлическая композиция чернового припоя обычно должна подвергаться дальнейшим стадиям очистки для уменьшения содержания металлов, отличающихся от олова, свинца и сурьмы в сыром припойном металле, например до того, как эта металлическая композиция чернового припоя станет подходящей для извлечения продуктов олова и/или свинца высокой чистоты. Это включает в себя удаление меди. Такая обработка может выполняться, например, с помощью металлического кремния, как описано в патентном документе DE 102012005401 A1. Металлический кремний является довольно дорогим химикат способа, и такая обработка приводит к образованию соединения кремния с загрязняющим металлом в качестве побочного продукта, который необходимо перерабатывать или утилизировать. Таким образом, медь, уносимая в первом сыром припойном металле, вызывает увеличение расхода металлического кремния на такой стадии очистки. Таким образом выгодно ограничивать содержание меди в первом припойном рафинировочном шлаке.

Металлическую композицию чернового припоя, которая получается из способа в соответствии с настоящим изобретением, то есть первую металлическую композицию чернового припоя, получаемую на стадии e), и/или вторую металлическую композицию чернового припоя, получаемую на стадии n), как дополнительно описано ниже, можно дополнительно обработать для удаления из нее большего количества загрязняющих примесей, в частности меди. Это может быть выполнено путем контактирования металлической композиции чернового припоя в виде расплавленной жидкости с элементарным кремнием и/или алюминием, элементами, которые при рабочих условиях связываются с Cu, Ni и/или Fe и образуют отдельную фазу силицидного и/или алюминидного сплава. Авторы предпочитают использовать содержащие кремний и/или алюминий отходы. Предпочтительно добавляемый материал дополнительно содержит Sn и/или Pb, потому что эти металлы легко превращаются в соответствующие главные продукты при введении на этой стадии способа. Из-за типичного присутствия Sb и As в металлической композиции чернового припоя авторы предпочитают использовать кремний и избегать алюминия, хотя он обычно является более легкодоступным и более реакционноспособным. Это позволяет избежать образования H2S, токсичного газа, и более экзотермических реакций в обрабатывающей емкости, а также не позволяет получаемому побочному продукту фазы сплава при контакте с водой образовывать стибин и/или арсин, высокотоксичные газы. Авторы обнаружили, что кремниевое питание для этой стадии обработки может содержать ограниченное количество железа (Fe), более 1 мас.% и вплоть до 5 мас.% или даже вплоть до 10 мас.% Fe. Способ таким образом может работать с использованием продуктов Si, которые являются неприемлемыми для других потребителей кремния, таких как производственные отходы, и которые, таким образом, могут быть более легкодоступными. Авторы обнаружили, что затраты на обработку этого дополнительного Fe, который также связывается с Si, обычно легко компенсируются выгодными условиями поставок источника кремния.

Авторы предпочитают подавать содержащее кремний питание в гранулированной форме, например с размером зерна 2-35 мм, чтобы с одной стороны ограничить потери с пылью и при поверхностном окислении, а с другой стороны обеспечить достаточную поверхность для намеченных химических реакций и избежать забивки сита в бункере подачи питания. Порошковая форма содержащего кремний питания для этой стадии очистки предпочтительно вводится в стадию обработки.

Авторы предпочитают иметь металлическую композицию чернового припоя при температуре по меньшей мере 800°C перед началом добавления кремния и/или алюминия. На этой стадии дополнительной обработки кремнием несколько химических реакций являются экзотермическими, и реакции с никелем и железом являются намного более экзотермическими, чем реакция с медью. Авторы поэтому предпочитают проводить реакцию путем добавления большего количества содержащего кремний питания по меньшей мере до тех пор, пока температура в реакторе не начнет снова уменьшаться, что указывает на то, что Fe и/или Ni практически исчерпались, и начала реагировать Cu. Тогда дополнительное количество Si, которое следует добавить, может быть легко определено на основе содержания Cu в металлической композиции чернового припоя, и, следовательно, может быть легко и точно предсказано.

Авторы предпочитают выполнять эту обработку кремнием в так называемом «качающемся ковше», то есть печи, которая перемещается горизонтально по эллиптическому пути, потому что он объединяет довольно интенсивную эффективность смешивания с ограниченным воздействием кислорода, содержащегося в атмосфере, и требует лишь ограниченных капитальных затрат. Если питание для этой стадии обработки является довольно холодным для колеблющегося ковша, стадия обработки предпочтительно выполняется во вращающемся конвертере с верхней продувкой (TBRC) из-за улучшенных возможностей нагрева.

Авторы предпочитают отслеживать добавление кремния путем анализа образцов всплывающей фазы силицида на Ni и Si, и добавлять достаточное количество Si для того, чтобы избежать формирования третьей содержащей Cu и Sn фазы при охлаждении, которая удерживала бы Sn, которое более предпочтительно должно попадать в обработанный сырой припойный продукт этой стадии обработки.

Авторы предпочитают выполнять эту стадию обработки в периодическом режиме. После завершения реакции авторы предпочитают выливать все содержимое реактора в разделительные/разливочные ковши для охлаждения, которое приводит к отверждению сначала всплывающей фазы сплава, содержащей загрязняющие примеси. Расплавленная металлическая композиция чернового припоя затем может быть слита или выпущена, а твердая корка, оставшаяся в ковше, может быть извлечена в качестве продукта, который можно назвать «купро-фазой», предпочтительно для извлечения из нее интересующих металлов, предпочтительно путем рециркуляции этой купро-фазы на подходящую предшествующую стадию пирометаллургического способа. Авторы предпочитают выливать содержимое реактора в разделительные/разливочные ковши для охлаждения при температуре самое большее 950°C, потому что это продлевает срок службы ковшей, предпочтительно сделанных из литой стали. Авторы обнаружили, что корка может быть легко удалена из разделительного/разливочного ковша, предпочтительно путем простого переворачивания ковша вверх дном, пока эта корка все еще является горячей, что дает то преимущество, что ковш сразу становится доступным для следующего цикла без потери времени и тепла между двумя последовательными использованиями. Пустой разделительный ковш предпочтительно поддерживается теплым до его следующего использования, чтобы дополнительно увеличить его срок службы. Во время этого нагревания пустой ковш предпочтительно покоится на боку в стойке предварительного нагрева, в положении, которое облегчает работу мостового крана.

Извлеченная купро-фаза затем предпочтительно снова плавится, опционально с добавлением дополнительного Pb, такого как свинцовый лом, и предпочтительно в печи типа TBRC, так что любой припой, который был захвачен коркой, захватывается богатой Pb металлической фазой, которая может быть слита (и отверждена) для дальнейшей обработки. Эта «промывка» купро-фазы с помощью Pb может быть повторена для дополнительного извлечения Sn, которое может быть достигнуто, если все еще присутствует достаточное количество элементарного Si. Авторы полагают, что Sn присутствует в купро-фазе также как часть интерметаллического соединения с Cu. Добавляемый Pb по-видимому может разрушать это интерметаллическое соединение. Cu может затем реагировать со все еще доступным Si с образованием силицида, и высвобождаемый Sn может растворяться в содержащей Pb жидкой фазе.

Промывка купро-фазы свинцом дает то преимущество, что извлекается больше Sn, и этот дополнительный Sn оказывается в потоке, который уже направляется на извлечение продукта олова высокой чистоты. Pb является особенно подходящим в качестве промывочного материала, потому что благодаря его высокой плотности он может обеспечивать относительно быстрое и четкое отделение металлической фазы от промываемой твердой купро-фазы.

Промывная жидкость, то есть расплавленный Pb, дополнительно содержащий вымытый Sn, может быть легко введена в сырой припой, который готовится к дистилляции в вакууме, как описано в патентном документе WO 2018/060202 A1, где она может быть полезной для сдвига соотношения Pb/Sn этого потока ближе к целевому значению для оптимизированной дальнейшей обработки.

Промытая купро-фаза может быть затем возвращена на ряд предшествующих стадий способа для извлечения содержащихся в ней Cu и/или Ni, и/или для получения энергии за счет сильно экзотермической реакции, когда оставшийся элементарный кремний окисляется по меньшей мере до одного из его оксидов. Подходящими стадиями для рециркуляции промытой купро-фазы являются стадии b), h) и j) рафинирования меди, стадия переработки шлака c), а также предшествующая стадия плавления. Авторы обнаружили, что промытая купро-фаза может стать в достаточной степени бедной Sn и/или Pb, так что она может вводиться в печь, где первая металлическая композиция с высоким содержанием меди, которая удаляется из способа после стадии l), может быть подготовлена к отливке в медные аноды, содержащие примеси, такие как никель.

Предпочтительно первый припойный рафинировочный шлак содержит по меньшей мере 1,0 мас.% меди, более предпочтительно по меньшей мере 1,5 мас.%, еще более предпочтительно по меньшей мере 2,0 мас.%, еще более предпочтительно по меньшей мере 2,5 мас.%, еще более предпочтительно по меньшей мере 3,0 мас.%, и еще более предпочтительно по меньшей мере 3,5 мас.% меди. Авторы обнаружили, что выгодно допускать некоторое количество меди в первом припойном рафинировочном шлаке и оставаться выше указанного нижнего предела. Авторы обнаружили, что это выгодно предшествующих стадий способа, а также для исходного сырья, которое эти предшествующие стадии способа могут использовать. При этих уровнях более высокое присутствие меди обычно также означает более высокое присутствие олова и/или свинца, что может быть очень выгодным. Это дает преимущества балансировки бремени, создаваемого присутствием меди в первом припойном рафинировочном шлаке, и в результате этого присутствием меди в первой металлической композиции чернового припоя.

В одном варианте осуществления способа в соответствии с настоящим изобретением первый припойный рафинировочный шлак содержит самое большее 4,0 мас.% и опционально по меньшей мере 0,2 мас.% никеля, предпочтительно самое большее 3,5 мас.%, более предпочтительно самое большее 3,0 мас.%, еще более предпочтительно самое большее 2,5 мас.%, еще более предпочтительно самое большее 2,0 мас.%, еще более предпочтительно самое большее 1,5 мас.%, и еще более предпочтительно самое большее 1,0 мас.% никеля. Авторы обнаружили, что никель ведет себя очень похоже на медь на стадии e). Поэтому преимущества сохранения содержания никеля в первом припойном рафинировочном шлаке в заданных пределах подобны описанным в данном документе для меди, или для меди и никеля вместе. Предпочтительно первый припойный рафинировочный шлак содержит по меньшей мере 0,20 мас.% никеля, более предпочтительно по меньшей мере 0,25 мас.%, еще более предпочтительно по меньшей мере 0,30 мас.%, еще более предпочтительно по меньшей мере 0,35 мас.%, еще более предпочтительно по меньшей мере 0,40 мас.%, и еще более предпочтительно по меньшей мере 0,45 мас.% никеля. Это дает то преимущество, что предшествующие стадии способа, на которых получается первый припойный рафинировочный шлак, могут принимать исходное сырье, которое содержит никель. Это исходное сырье из-за содержания в нем никеля является менее приемлемым в других способах, и поэтому может быть более доступным на более привлекательных экономических условиях.

В одном варианте осуществления способа в соответствии с настоящим изобретением первый припойный рафинировочный шлак содержит самое большее 10,0 мас.% вместе меди и никеля, предпочтительно самое большее 9,0 мас.%, более предпочтительно самое большее 8,0 мас.%, еще более предпочтительно самое большее 7,0 мас.%, еще более предпочтительно самое большее 6,0 мас.%, еще более предпочтительно самое большее 5,5 мас.%, еще более предпочтительно самое большее 5,0 мас.%, еще более предпочтительно самое большее 4,5 мас.%, еще более предпочтительно самое большее 4,0 мас.%, еще более предпочтительно самое большее 3,5 мас.%, и еще более предпочтительно самое большее 3,0 мас.% вместе меди и никеля. Авторы обнаружили, что более низкие количества меди и/или никеля в первом припойном рафинировочном шлаке позволяют оставить больше места для более легко окисляющихся металлов, таких как железо, которые имеют тенденцию уменьшать вязкость фазы шлака, что является полезным для хорошего качества и быстрого разделения металлической фазы и фазы шлака в печи, в частности в качестве части стадии e).

В одном варианте осуществления способа в соответствии с настоящим изобретением первый припойный рафинировочный шлак содержит по меньшей мере 10 мас.%, и опционально самое большее 30 мас.% железа. Предпочтительно первый припойный рафинировочный шлак содержит по меньшей мере 11 мас.% железа, более предпочтительно по меньшей мере 12 мас.%, еще более предпочтительно по меньшей мере 13 мас.%, еще более предпочтительно по меньшей мере 14 мас.%, еще более предпочтительно по меньшей мере 15 мас.%, еще более предпочтительно по меньшей мере 16 мас.%, еще более предпочтительно по меньшей мере 17 мас.%, еще более предпочтительно по меньшей мере 18 мас.%, еще более предпочтительно по меньшей мере 19 мас.%, еще более предпочтительно по меньшей мере 20 мас.%, еще более предпочтительно по меньшей мере 21 мас.%, и еще более предпочтительно по меньшей мере 22 мас.% железа. Предпочтительно первый припойный рафинировочный шлак содержит самое большее 29 мас.% железа, более предпочтительно самое большее 28 мас.%, еще более предпочтительно самое большее 27 мас.%, еще более предпочтительно самое большее 26 мас.%, еще более предпочтительно самое большее 25 мас.%, еще более предпочтительно самое большее 24 мас.%, еще более предпочтительно самое большее 23 мас.%, еще более предпочтительно самое большее 22 мас.%, еще более предпочтительно самое большее 21 мас.%, и еще более предпочтительно самое большее 20 мас.% железа. Авторы обнаружили, что железо является выгодным восстанавливающим агентом для металлов, имеющих при условиях способа более низкое сродство к кислороду, чем железо, таких как медь, никель, олово и свинец. Авторы поэтому предпочитают, чтобы железо присутствовало в первом припойном рафинировочном шлаке в соответствии с указанными пределами, поскольку это позволяет предшествующей стадии способа использовать существенное количество железа в качестве восстанавливающего агента, что, например, дает преимущество повышения энергоэффективности многих из предшествующих стадий способа. Другое преимущество состоит в том, что также ослабляются критерии допуска для исходного сырья этих предшествующих стадий способа, что таким образом позволяет использовать исходное сырье, которое может быть более доступным на экономически более привлекательных условиях.

В одном варианте осуществления способа в соответствии с настоящим изобретением первый припойный рафинировочный шлак содержит по меньшей мере 0,003 мас.% сурьмы, предпочтительно по меньшей мере 0,004 мас.%, более предпочтительно по меньшей мере 0,005 мас.%, еще более предпочтительно по меньшей мере 0,010 мас.%, еще более предпочтительно по меньшей мере 0,015 мас.%, еще более предпочтительно по меньшей мере 0,020 мас.%, еще более предпочтительно по меньшей мере 0,025 мас.%, еще более предпочтительно по меньшей мере 0,030 мас.%, и опционально самое большее 0,200 мас.%, предпочтительно самое большее 0,180 мас.%, более предпочтительно самое большее 0,150 мас.%, еще более предпочтительно самое большее 0,100 мас.% сурьмы, еще более предпочтительно самое большее 0,090 мас.%, еще более предпочтительно самое большее 0,080 мас.%, еще более предпочтительно самое большее 0,070 мас.%, еще более предпочтительно самое большее 0,060 мас.%, еще более предпочтительно самое большее 0,050 мас.%, еще более предпочтительно самое большее 0,040 мас.%, и еще более предпочтительно самое большее 0,030 мас.% сурьмы. Авторы также обнаружили, что большая часть сурьмы в качестве части первого припойного рафинировочного шлака обычно восстанавливается как часть стадии e), и большая ее часть становится частью первой металлической композиции чернового припоя. Кроме того, авторы обнаружили, что количество сурьмы может быть приемлемым на стадиях способа, выполняемых на первой металлической композиции чернового припоя, даже когда они имеют цель извлечения главных продуктов олова и/или свинца высокой чистоты. Авторы обнаружили, что количество сурьмы может быть приемлемым, и может даже быть желательным, в некоторых из этих главных продуктов высокой чистоты. Авторы однако обнаружили, что возможность использовать сурьму в этих последующих способах ограничивается относительно количества присутствующего свинца. Авторы поэтому также предпочитают соблюдать верхние пределы, определенные для сурьмы как части первого припойного рафинировочного шлака.

В одном варианте осуществления способа в соответствии с настоящим изобретением первая металлическая композиция чернового припоя содержит по меньшей мере 65 мас.% вместе олова и свинца, предпочтительно по меньшей мере 67 мас.%, более предпочтительно по меньшей мере 69 мас.%, еще более предпочтительно по меньшей мере 70 мас.%, еще более предпочтительно по меньшей мере 72 мас.%, еще более предпочтительно по меньшей мере 74 мас.%, еще более предпочтительно по меньшей мере 75 мас.%, еще более предпочтительно по меньшей мере 76 мас.%, и еще более предпочтительно по меньшей мере 77 мас.% вместе олова и свинца. Авторы обнаружили, что более высокое количество олова и свинца, присутствующих в первой металлической композиции чернового припоя, позволяет извлечь из него более высокий объем олова и свинца высокой чистоты, продуктов, которые имеют высокую экономическую ценность.

В одном варианте осуществления способа в соответствии с настоящим изобретением первая металлическая композиция чернового припоя содержит по меньшей мере 5,0 мас.% олова, предпочтительно по меньшей мере 7,5 мас.%, более предпочтительно по меньшей мере 10,0 мас.%, еще более предпочтительно по меньшей мере 15,0 мас.%, еще более предпочтительно по меньшей мере 17 мас.%, еще более предпочтительно по меньшей мере 19 мас.%, еще более предпочтительно по меньшей мере 20 мас.%, еще более предпочтительно по меньшей мере 21 мас.%, и еще более предпочтительно по меньшей мере 22 мас.% олова. Авторы обнаружили, что чем больше олова, присутствует в первой металлической композиции чернового припоя, тем выше объем олова высокой чистоты, которое может быть извлечено из него.

В одном варианте осуществления способа в соответствии с настоящим изобретением первая металлическая композиция чернового припоя содержит по меньшей мере 45 мас.% свинца, предпочтительно по меньшей мере 47,5 мас.%, более предпочтительно по меньшей мере 50 мас.%, еще более предпочтительно по меньшей мере 52 мас.%, еще более предпочтительно по меньшей мере 53 мас.%, еще более предпочтительно по меньшей мере 54 мас.%, и еще более предпочтительно по меньшей мере 55 мас.% свинца. Авторы обнаружили, что, чем больше свинца присутствует в первой металлической композиции чернового припоя, тем выше объем свинца высокой чистоты, который может быть извлечен из нее, что является экономически выгодным. Свинец дополнительно дает то преимущество, что при любых разделениях фаз, происходящих вниз по течению во время дальнейшей обработки первой металлической композиции чернового припоя, жидкие металлические потоки, содержащие свинец, имеют более высокую плотность и поэтому более легко отделяются под действием силы тяжести от любой всплывающей фазы шлака или дросса. Дополнительное преимущество состоит в том, что исходное сырье полного способа может содержать больше свинца, так что более широкий спектр исходного сырья становится приемлемым, принося выгоду более широких возможностей выбора исходного сырья, возможно включая исходное сырье, которое является более доступным на более привлекательных условиях.

В одном варианте осуществления способа в соответствии с настоящим изобретением первая металлическая композиция чернового припоя содержит самое большее 26,5 мас.% вместе меди и никеля, предпочтительно самое большее 25,0 мас.%, более предпочтительно самое большее 22,5 мас.%, еще более предпочтительно самое большее 20,0 мас.%, еще более предпочтительно самое большее 17,5 мас.%, еще более предпочтительно самое большее 16,0 мас.%, и еще более предпочтительно самое большее 15,5 мас.% вместе меди и никеля. Авторы обнаружили, что уменьшение количества меди и никеля в первой металлической композиции чернового припоя, получаемой на стадии e), является выгодным. Первая металлическая композиция чернового припоя обычно должна подвергаться дальнейшим стадиям очистки для уменьшения содержания металлов, отличающихся от олова, свинца и сурьмы в металлической композиции чернового припоя, например до того, как эта металлическая композиция чернового припоя станет подходящей для извлечения продуктов олова и/или свинца высокой чистоты. Это включает в себя удаление меди и никеля. Такая обработка может выполняться, например, с помощью металлического кремния, как описано в патентном документе DE 102012005401 A1. Металлический кремний является довольно дорогим химикат способа, и такая обработка приводит к образованию соединений кремния с загрязняющими металлами в качестве побочного продукта, который необходимо перерабатывать или утилизировать. Медь и никель, которые уносятся с первым сырым припойным металлом, вызывают таким образом увеличение расхода металлического кремния на такой стадии очистки. Таким образом выгодно ограничивать содержание меди и никеля в первой металлической композиции чернового припоя в соответствии с заданным верхним пределом (пределами).

В одном варианте осуществления способа в соответствии с настоящим изобретением первая металлическая композиция чернового припоя содержит самое большее 17,5 мас.% меди, предпочтительно самое большее 15 мас.%, более предпочтительно самое большее 14 мас.%, еще более предпочтительно самое большее 13 мас.%, еще более предпочтительно самое большее 12 мас.%, и еще более предпочтительно самое большее 11 мас.% меди. По причинам, объясненным выше для меди и никеля, авторы предпочитают ограничивать содержание меди в первой металлической композиции чернового припоя в соответствии с заданным верхним пределом.

В одном варианте осуществления способа в соответствии с настоящим изобретением первая металлическая композиция чернового припоя содержит самое большее 9,0 мас.% никеля, предпочтительно самое большее 7,0 мас.%, более предпочтительно самое большее 5,0 мас.%, еще более предпочтительно самое большее 4,0 мас.%, еще более предпочтительно самое большее 3,0 мас.%, и еще более предпочтительно самое большее 2,0 мас.% никеля. По причинам, объясненным выше для меди и никеля, авторы предпочитают ограничивать содержание никеля в первой металлической композиции чернового припоя в соответствии с заданным верхним пределом.

В одном варианте осуществления способа в соответствии с настоящим изобретением первая металлическая композиция чернового припоя содержит самое большее 8 мас.% железа, предпочтительно самое большее 8,0 мас.%, более предпочтительно самое большее 7,5 мас.%, еще более предпочтительно самое большее 7,0 мас.%, еще более предпочтительно самое большее 6,5 мас.%, еще более предпочтительно самое большее 6,0 мас.%, еще более предпочтительно самое большее 5,5 мас.%, еще более предпочтительно самое большее 5,0 мас.%, еще более предпочтительно самое большее 4,5 мас.%, еще более предпочтительно самое большее 4,0 мас.%, и еще более предпочтительно самое большее 3,5 мас.% железа. Авторы обнаружили, что уменьшение количества железа в первой металлической композиции чернового припоя, получаемой на стадии e), является выгодным. Первая металлическая композиция чернового припоя обычно должна подвергаться по меньшей мере одной дальнейшей стадии очистки для уменьшения содержания металлов, отличающихся от олова, свинца и сурьмы в металлической композиции чернового припоя, например до того, как эта металлическая композиция чернового припоя станет подходящей для извлечения продуктов олова и/или свинца высокой чистоты. Это включает в себя удаление железа. Такая обработка может выполняться, например, с помощью металлического кремния, как описано в патентном документе DE 102012005401 A1. Металлический кремний является довольно дорогим химикат способа, и такая обработка приводит к образованию соединения кремния с загрязняющим металлом в качестве побочного продукта, который необходимо перерабатывать или утилизировать. Таким образом, железо, уносимое в первом сыром припойном металле, вызывает увеличение расхода металлического кремния на такой стадии очистки. Таким образом выгодно ограничивать содержание железа в первой металлической композиции чернового припоя в соответствии с заданным верхним пределом (пределами).

В одном варианте осуществления способа в соответствии с настоящим изобретением второй припойный рафинировочный шлак содержит самое большее 2,0 мас.% вместе меди и никеля, предпочтительно самое большее 1,5 мас.%, более предпочтительно самое большее 1,0 мас.%, еще более предпочтительно самое большее 0,5 мас.%, еще более предпочтительно самое большее 0,45 мас.%, и еще более предпочтительно самое большее 0,40 мас.% вместе меди и никеля. Меньшее количество меди и никеля во втором припойном рафинировочном шлаке означает также меньшее содержание меди и никеля в первой металлической композиции чернового припоя, которая в конце стадии e) находится в равновесии со вторым припойным рафинировочным шлаком. Следовательно, преимущества меньшего количества меди и никеля во втором припойном рафинировочном шлаке включают в себя преимущества, объясненные в данном документе в отношении меньшего количества меди и/или никеля в первом припойном рафинировочном шлаке. В дополнение к этому, эта особенность дает ту дополнительную выгоду, что меньшее количество меди и никеля может попадать во вторую металлическую композицию на основе свинца-олова, получаемую на стадии f), и соответственно извлекаться из нее. Другое преимущество состоит в том, что больший объем печи становится доступным для стадии f), позволяя вводить большее количество сырья на стадии f).

В одном варианте осуществления способа в соответствии с настоящим изобретением второй припойный рафинировочный шлак содержит самое большее 8,0 мас.% и опционально по меньшей мере 1,0 мас.% вместе олова и свинца, предпочтительно самое большее 7,0 мас.%, более предпочтительно самое большее 6,0 мас.%, еще более предпочтительно самое большее 5,0 мас.%, еще более предпочтительно самое большее 4,5 мас.%, еще более предпочтительно самое большее 4,0 мас.%, и еще более предпочтительно самое большее 3,5 мас.% вместе олова и свинца. Авторы обнаружили, что выгодно ограничивать присутствие олова и свинца во втором припойном рафинировочном шлаке в конце стадии e), потому что большая часть олова и свинца, которые должны быть извлечены на стадии f), попадает во вторую металлическую композицию на основе свинца-олова и нуждается в дополнительной обработке для их извлечения в главные продукты металла высокого качества. Также важно извлекать олово, и особенно свинец, перед производством второго отработанного шлака на стадии f). Обычно любое олово и/или свинец, попадающие в отработанный шлак, представляют собой потерю ценных металлов из способа, и могут требовать дополнительной обработки, прежде чем от отработанного шлака можно будет избавиться или прежде чем они станут подходящими для использования в экономически более ценном приложении.

С другой стороны, авторы также предпочитают иметь по меньшей мере 1,5 мас.% вместе олова и свинца во втором припойном рафинировочном шлаке, предпочтительно по меньшей мере 2,0 мас.%, более предпочтительно по меньшей мере 2,5 мас.%, еще более предпочтительно по меньшей мере 3,0 мас.%, и еще более предпочтительно по меньшей мере 3,5 мас.%. Это также дает выгоду наличия большего количества олова и свинца вместе в первой металлической композиции чернового припоя, которая в конце стадии e) должна находиться в равновесии со вторым припойным рафинировочным шлаком, преимущества чего уже были объяснены в данном документе.

В одном варианте осуществления способа в соответствии с настоящим изобретением вторая металлическая композиция на основе свинца-олова содержит по меньшей мере 60 мас.% и опционально самое большее 90 мас.% вместе меди и никеля, предпочтительно по меньшей мере 65 мас.%, более предпочтительно по меньшей мере 68 мас.%, еще более предпочтительно по меньшей мере 70 мас.%, и еще более предпочтительно по меньшей мере 72 мас.% вместе меди и никеля. Авторы обнаружили, что большое количество меди и никеля вместе, в частности большое количество меди во второй металлической композиции на основе свинца-олова в конце стадии f) является выгодным. Медь, а также никель, действуют на стадии f) как экстрагирующие агенты для других ценных металлов, в частности для олова и свинца, и фазовое равновесие меди и никеля делает это выполнимым при правильных условиях, не вызывая в то же самое время неприемлемо высоких потерь меди и/или никеля со вторым отработанным шлаком.

С другой стороны, авторы предпочитают, чтобы вторая металлическая композиция на основе свинца-олова содержала самое большее 85 мас.%, предпочтительно самое большее 82 мас.%, более предпочтительно самое большее 80 мас.%, еще более предпочтительно самое большее 77,5 мас.%, и еще более предпочтительно самое большее 75 мас.% вместе меди и никеля. Это оставляет больше места для извлечения олова и/или свинца и уменьшает потерю олова и/или свинца с отработанным шлаком на стадии f). Авторы также обнаружили, что соблюдение этого верхнего предела сильно уменьшает потери ценных металлов, в частности меди, с отработанным шлаком в конце стадии f).

В одном варианте осуществления способа в соответствии с настоящим изобретением вторая металлическая композиция на основе свинца-олова содержит по меньшей мере 12 мас.% вместе олова и свинца, предпочтительно по меньшей мере 15 мас.%, более предпочтительно по меньшей мере 17 мас.%, еще более предпочтительно по меньшей мере 18 мас.%, еще более предпочтительно по меньшей мере 19 мас.%, еще более предпочтительно по меньшей мере 20 мас.%, еще более предпочтительно по меньшей мере 21 мас.%, и еще более предпочтительно по меньшей мере 22 мас.% вместе олова и свинца. Авторы обнаружили, что минимальное присутствие металлов, отличающихся от меди, например минимальное присутствие вместе олова и свинца в металлической фазе в конце стадии f), дает то преимущество, что меньше меди теряется со вторым отработанным шлаком, с которым она в конце стадии f) находится в равновесии.

В одном варианте осуществления способа в соответствии с настоящим изобретением вторая металлическая композиция на основе свинца-олова содержит по меньшей мере 60 мас.% и опционально самое большее 85 мас.% меди, предпочтительно по меньшей мере 65 мас.%, более предпочтительно по меньшей мере 67 мас.%, еще более предпочтительно по меньшей мере 69 мас.%, еще более предпочтительно по меньшей мере 70 мас.%, и еще более предпочтительно по меньшей мере 71 мас.% меди. Авторы обнаружили, что в частности большое количество меди во второй металлической композиции на основе свинца-олова в конце стадии f) является выгодным. Медь действует на стадии f) как экстрагирующий агент для других ценных металлов, в частности для олова и свинца, и фазовое равновесие меди делает это выполнимым при правильных условиях, не вызывая в то же самое время неприемлемо высоких потерь меди со вторым отработанным шлаком.

С другой стороны, авторы предпочитают, чтобы вторая металлическая композиция на основе свинца-олова содержала самое большее 82,5 мас.%, предпочтительно самое большее 80 мас.%, более предпочтительно самое большее 77,5 мас.%, еще более предпочтительно самое большее 75 мас.%, и еще более предпочтительно самое большее 72,5 мас.% меди. Это оставляет больше места для извлечения олова и/или свинца и уменьшает потерю олова и/или свинца с отработанным шлаком на стадии f). Авторы также обнаружили, что соблюдение этого верхнего предела сильно уменьшает потери ценной меди с отработанным шлаком в конце стадии f).

В одном варианте осуществления способа в соответствии с настоящим изобретением второй отработанный шлак содержит самое большее 2,5 мас.% вместе олова и свинца, предпочтительно самое большее 2,0 мас.%, более предпочтительно самое большее 1,5 мас.%, еще более предпочтительно самое большее 1,00 мас.%, и еще более предпочтительно самое большее 0,95 мас.% вместе олова и свинца.

В одном варианте осуществления способа в соответствии с настоящим изобретением второй отработанный шлак содержит самое большее 2,0 мас.% вместе меди и никеля, предпочтительно самое большее 1,5 мас.%, более предпочтительно самое большее 1,0 мас.%, еще более предпочтительно самое большее 0,75 мас.%, и еще более предпочтительно самое большее 0,60 мас.% вместе меди и никеля.

В одном варианте осуществления способа в соответствии с настоящим изобретением второй отработанный шлак содержит самое большее 2,0 мас.% меди, предпочтительно самое большее 1,5 мас.%, более предпочтительно самое большее 1,0 мас.%, и еще более предпочтительно самое большее 0,70 мас.% меди.

Указанные верхние пределы содержания меди, никеля, олова, свинца, а также любой комбинации этих металлов вместе, каждый индивидуально дает ту выгоду, что экономическое значение количества целевых металлов, покидающих способ со вторым отработанным шлаком на стадии f), остается ограниченным. Это уменьшает потребность или желание предусматривать дополнительные стадии способа для второго отработанного шлака прежде, чем он сможет быть утилизирован, и таким образом дает ту выгоду, что нужно меньше или вообще не нужно никаких стадий дополнительной обработки, прежде чем можно будет избавиться от второго отработанного шлака, или прежде чем этот шлак будет считаться приемлемым в экономически более привлекательном приложении или конечном использовании.

Во втором отработанном шлаке способа в соответствии с настоящим изобретением извлекаются большинство элементов, которые при условиях способа имеют более высокое сродство к кислороду, чем олово и/или свинец и/или медь и/или никель. Это особенно справедливо для металлов, таких как цинк, хром, марганец, ванадий, титан, железо, алюминий, натрий, калий, кальций и другие щелочные и щелочноземельные металлы, а также и для других элементов, таких как кремний или фосфор. Любой из этих элементов, попадающих во второй отработанный шлак, удаляется из способа и не занимает полезный объем печи по сравнению со случаем, когда они рециркулируют на предшествующую стадию способа.

В одном варианте осуществления способа в соответствии с настоящим изобретением стадия f) содержит добавление третьего восстанавливающего агента.