Изобретение относится к области метрологии и предназначено для воспроизведения единицы объемной доли углеводородов в парогазовых смесях методом динамического смешения двух потоков газа. Устройство может применяться для испытаний, настройки и поверки средств измерений содержания компонентов в газовых и газоконденсатных средах, таких как газоанализаторы, сигнализаторы, газоаналитические преобразователи (датчики) и иные газоаналитические каналы и системы.

В области метрологии и анализа газовых смесей существует несколько методов и устройств, предназначенных для приготовления парогазовых смесей, используемых для калибровки и поверки газоаналитических приборов. Однако, существующие решения не всегда удовлетворяют современным требованиям точности, стабильности и автоматизации процесса.

Известен капиллярный дозатор парогазовых смесей (RU2280246), использующий капилляры различного сечения для создания смесей. Использование капилляров фиксированного сечения ограничивает возможность использования устройства при работе с различными веществами.

Известен газодинамический испытательный стенд с дозирующим устройством для создания парогазовых смесей с помощью диффузионных дозаторов (RU2284498), действие которых основано на диффузии молекул с поверхности жидкого вещества в поток осушенного газа-носителя. Диффузионные дозаторы зависят от многих факторов, таких как площадь поверхности жидкого вещества и температура окружающей среды, что затрудняет точный контроль концентрации парогазовой смеси. Они ограничены в диапазоне рабочих концентраций из-за зависимости скорости диффузии от площади поверхности и физических свойств вещества. Требуются специальные условия и адаптация для каждого конкретного вещества, длительное время достижения стационарных условий и стабилизации концентрации.

Известно устройство для приготовления парогазовых смесей (RU2194567), которые могут быть получены из жидкого вещества путем продувки воздухом камеры с жидкостью. Устройство содержит сосуд для насыщения газа парами, частично заполненный жидкостью, приспособление для разбавления парогазовой смеси газов, выполненное в виде тройника, один конец которого соединен с линией для подвода газа, второй конец соединен с внутренним объемом сосуда, а третий конец - с линией для отвода парогазовой смеси, побудитель расхода и детектор, последовательно установленные в линии для отвода парогазовой смеси. Устройство не обеспечивает возможность установки необходимого расхода приготовленной парогазовой концентрации на выходе устройства что ограничивает возможности для испытаний, настройки и поверки средств измерений содержания компонентов в газовых и газоконденсатных средах.

Известно устройство для приготовления парогазовых смесей (патент RU126468, выбрано в качестве прототипа), позволяющее получать парогазовые смеси методом динамического смешения двух потоков газа - парогазовой смеси, полученной путем барботирования газа-воздуха через жидкость и газа-разбавителя. Устройство содержит газовую систему, аналитический блок, термостатируемый насытитель, испытательную камеру. Барботирование газа через жидкость требует иметь больший объем этой жидкости. Устройство имеет ограниченное количество возможных концентраций на выходе устройства. Метод продувки камеры с жидким компонентом часто приводит к колебаниям концентрации, что ограничивает точность и стабильность генерируемых смесей. При переходе на получение другой парогазовой смеси необходимо много времени на промывку и последующую продувку газовой линии.

Технической задачей изобретения является создание устройства c возможностью приготовления парогазовой смеси различных веществ, которые в нормальном состоянии находятся в жидкой фазе, с довзрывоопасной концентрацией в диапазоне от 5 до 50% от нижнего концентрационного предела распространения пламени и с возможностью регулирования расхода парогазовых смесей в диапазоне от 500 до 4000 см3/мин. Техническим результатом является повышение точности значения концентрации парогазовой смеси, а также, уменьшение времени, требуемого для проведения серии измерений с разными парогазовыми смесями.

Технический результат достигается в устройстве для приготовления парогазовой смеси, включающем корпус с блоком управления, соединительные трубопроводы, регулятор расхода газа-разбавителя (РРГ) и регулятор расхода жидкости (РРЖ), снабженные ПИД-регуляторами и соединенные через смешивающее устройство с испарителем, регулятор расхода жидкости соединен с резервуаром для жидкости, закрепленным на корпусе. Регулятор расхода газа-разбавителя выполнен в виде массового расходомера с регулирующим клапаном, управляемым ПИД-регулятором. Регулятор расхода жидкости выполнен в виде массового расходомера. Смешивающее устройство выполнено в виде трехходового смесителя с регулирующим клапаном, управляемым ПИД-регулятором регулятора расхода жидкости. Испаритель выполнен в виде теплообменника с электронагревателем и оснащен температурным датчиком.

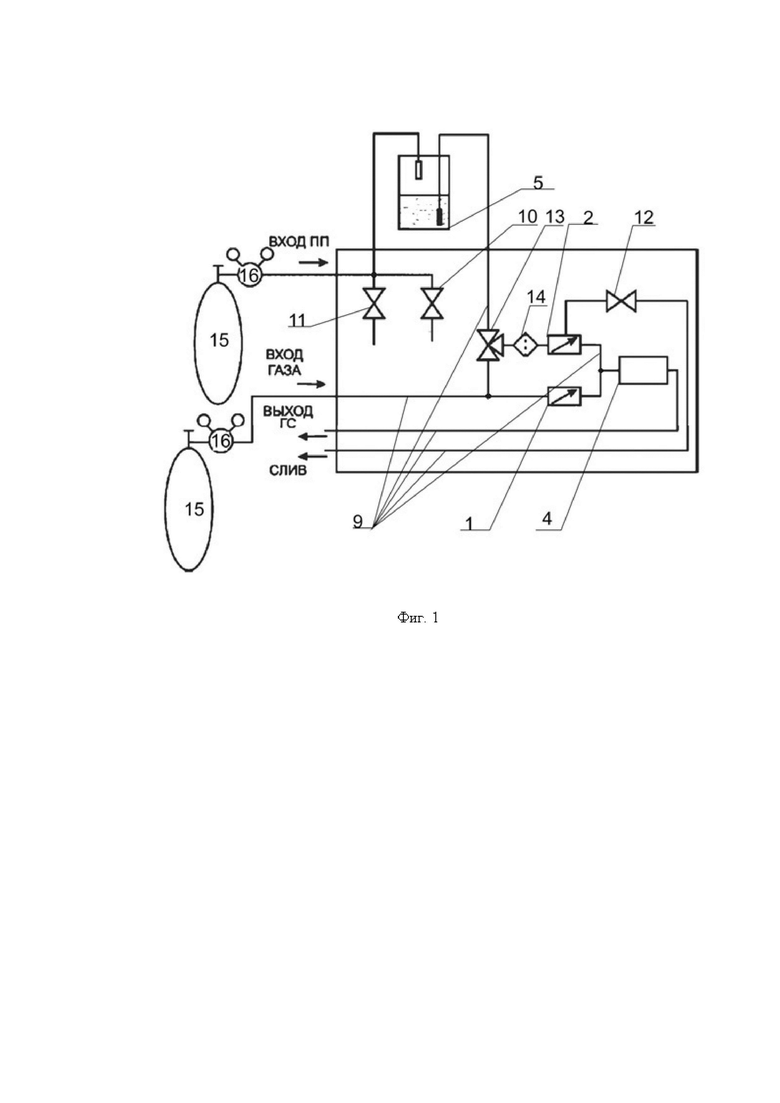

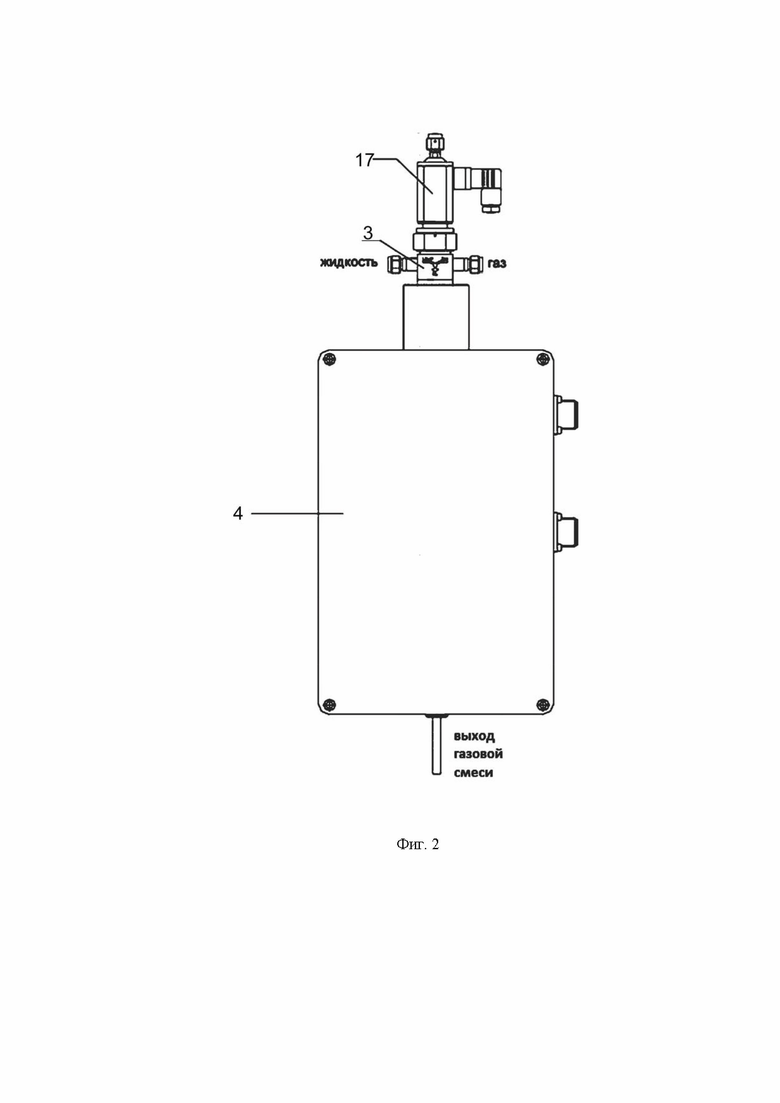

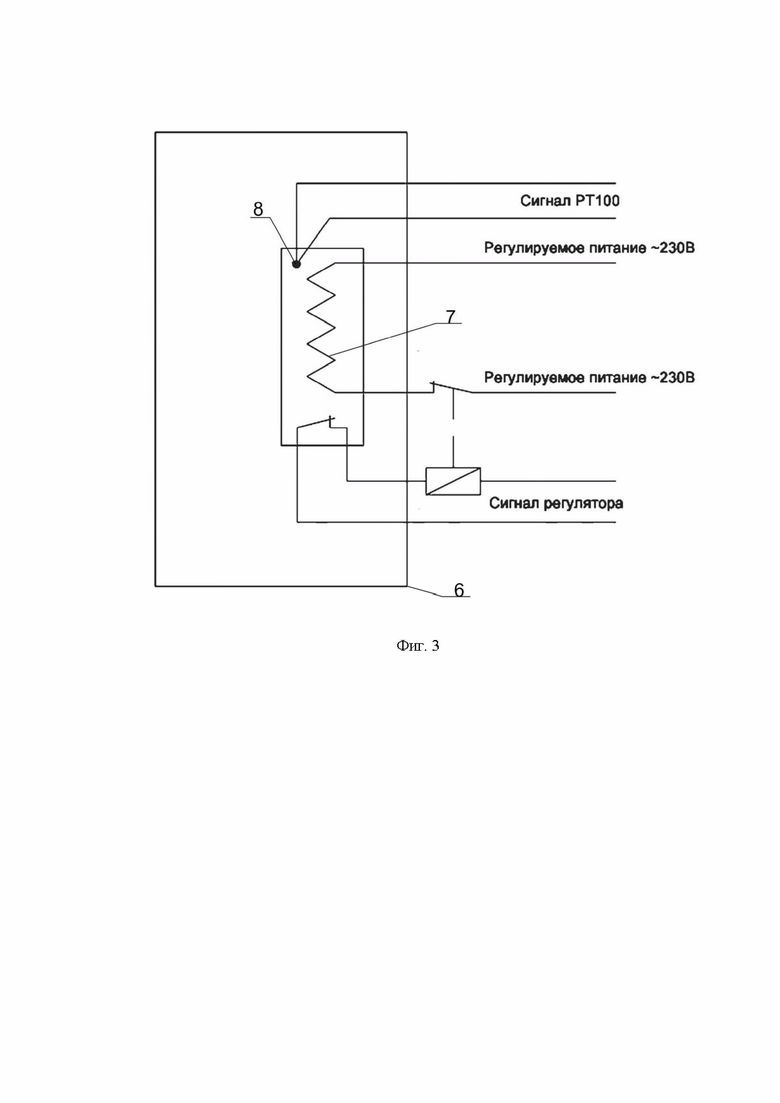

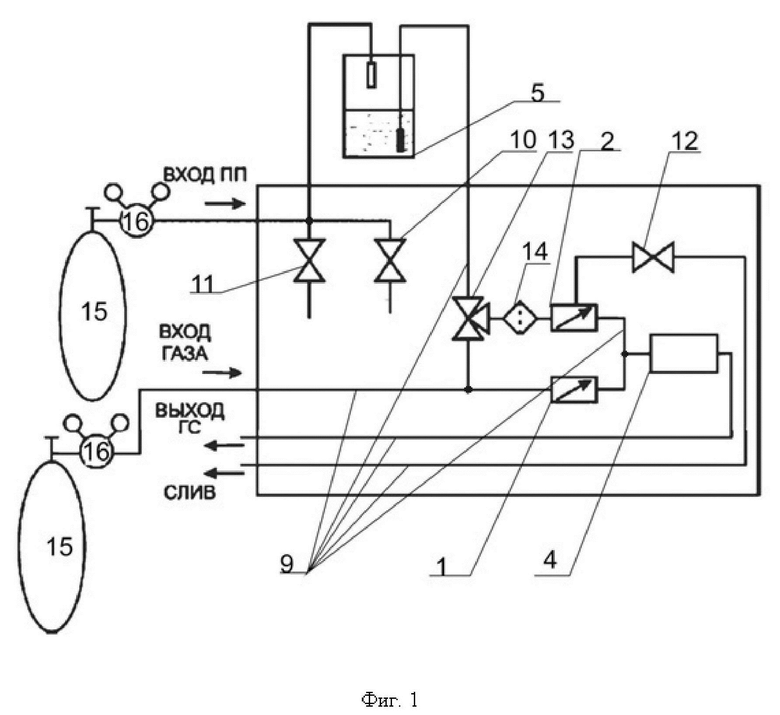

Изобретение поясняется рисунками:

фиг. 1 - схема газовая принципиальная;

фиг. 2 - испаритель;

фиг. 3 - теплообменник.

Устройство для приготовления парогазовой смеси (далее, также - «устройство») представляет собой эталон 1-го разряда и предназначено для воспроизведения объемной доли углеводородов в парогазовых смесях. Устройство включает металлический корпус (не показан), в котором размещены газовая система и блок управления. Блок управления (не показан) содержит контроллер, сенсорный дисплей и источник питания и предназначен для управления работой всех элементов газовой системы с возможностью автоматизации процесса приготовления смеси. Блок управления позволяет задавать и контролировать параметры работы, включая температуру, концентрацию и расход веществ.

Газовая система включает в себя соединительные трубопроводы, регулятор 1 расхода газа-разбавителя с регулирующим клапаном РРГ и регулятор 2 расхода жидкости, соединенные через смешивающее устройство 3 с испарителем 4, механические двухходовые и трехходовые краны. Смешивающее устройство 3 выполнено в виде трехходового смесителя с регулирующим клапаном 17.

Регулятор 2 расхода жидкости (РРЖ 2) предназначен для задания и измерения расхода жидкости, подаваемой под давлением из резервуара 5. РРЖ 2 откалиброван на каждое конкретное вещество с учетом его удельной теплоемкости. РРЖ 2 выполнен в виде массового расходомера жидкости с ПИД-регулятором (могут использоваться, например, расходомеры жидкости тепловые M-FLOW с ПИД-регулятором, производства компании Bronkhorst). В основе его работы лежит капиллярная трубка с двумя сенсорными элементами, которые служат как нагревателями, так и измерителями температуры. Разность температур, измеренная сенсорами, зависит от теплоты, поглощенной жидкостью. Температурные сенсоры являются частью мостовой схемы, соотношение линеаризуется и усиливается до требуемого уровня выходного сигнала. Соотношение между расходом жидкости и выходным сигналом описывается уравнением (уравнение не приводится). Конструктивно РРЖ 2 представляет из себя: корпусное изделие (корпус, изготовлен из коррозионностойких материалов, устойчивых к воздействию химически активных жидкостей) с входным и выходным отверстиями для жидкости; массовый расходомер жидкости, состоящий из капиллярной трубки с двумя сенсорными элементами; электронная плата, включающая микропроцессор и ПИД-регулятор, которые обрабатывают данные от датчиков и управляют регулирующим клапаном 17, входящим в состав смешивающего устройства (режим работы электронной платы задается блоком управления).

РРЖ 2 соединен трубопроводом с резервуаром 5 для жидкости, закрепленным на корпусе, например, на внутреннем или внешнем кронштейне таким образом, чтобы обеспечить удобство при его заполнении жидкостью наливом. Резервуар 5 используется как емкость для хранения и последующего дозирования жидкости в РРЖ 2 во время работы. Резервуар выполнен с возможностью герметичного закрытия и создания в нем избыточного давления, что обеспечивает постоянный приток жидкости в испаритель 4.

Регулятор 1 расхода газа-разбавителя (РРГ 1) предназначен для задания и измерения расхода газа-разбавителя (инертного по отношению к жидкости, например, азота, воздуха) и выполнен в виде массового расходомера с регулирующим клапаном РРГ, управляемым ПИД-регулятором (могут использоваться, например, расходомеры газа тепловые EL-FLOW с регулирующим клапаном, производства компании Bronkhorst). Он также откалиброван на конкретные вещества (азот и воздух) с учетом их удельной теплоемкости, что также повышает точность приготовления смесей. Конструктивно РРГ 1 включает в себя: корпус, изготовленный из коррозионностойких материалов, устойчивых к воздействию химически активных жидкостей, с входным и выходным отверстиями для газа-разбавителя; массовый расходомер газа, состоящий из основной газовой линии и капиллярной трубки с двумя сенсорными элементами, между которыми размещен нагреватель газового потока; электронная плата, включающая микропроцессор и ПИД-регулятор, которые обрабатывают данные от датчиков и управляют регулирующим клапаном РРГ (режим работы электронной платы задается блоком управления); регулирующий клапан РРГ.

Использование ПИД-регуляторов (пропорционально-интегрально-дифференциального регулятора) для управления регулирующими клапанами РРГ и 17, входящими в состав РРГ 1 и смешивающего устройства, обеспечивает следующие преимущества: точное управление расходом газа и жидкости, что важно для поддержания стабильных и точных концентраций в парогазовой смеси; минимизируются колебания и отклонения от заданных параметров, что особенно важно для воспроизведения стабильных условий в процессе приготовления смеси; быстрый отклик на изменения условий, такие как колебания давления или температуры, быстрое управление работой регулирующих клапанов РРГ и 17, обеспечивая стабильность процесса; корректировка отклонений от заданных параметров не только мгновенно, но и с возможностью предсказывать их изменение, что обеспечивает высокую точность регулировки; дифференциальная составляющая ПИД-регулятора помогает уменьшить колебания системы, обеспечивая более плавное и стабильное управление клапанами. В отличие от других типов регуляторов, ПИД-регулятор сочетает преимущества пропорционального, интегрального и дифференциального управления, что обеспечивает оптимальное регулирование в сложных и динамичных условиях.

Испаритель 4 предназначен для испарения жидкости при контролируемой температуре около 50°С, и выполнен в виде теплообменника 6 с электронагревателем 7 и оснащен температурным датчиком 8. Это обеспечивает стабильность и высокую повторяемость задаваемой концентрации парогазовой смеси. Испаритель 4 поддерживает стабильную температуру для обеспечения полного испарения жидкости и как следствие, стабильной концентрации в парогазовой смеси. На входе испарителя 4 установлено смешивающее устройство 3 с регулирующим клапаном 17 (электромагнитный клапан, который состоит из корпуса, соленоида с сердечником, на котором установлен плунжер, закрывающий/открывающий впускное отверстие подачи жидкости в смешивающее устройство 3).

Для исключения скачков давления в начальный момент работы величина открывания регулирующего клапана 17 регулируется ПИД-регулятором. ПИД-регулятор расположен в РРЖ 2, а именно, встроен в электронную плату РРЖ 2 и соединен с регулирующим клапаном 17 кабелем. Благодаря этому, ПИД-регулятор корректирует плавное открывание/закрывание регулирующего клапана 17 в течении нескольких миллисекунд, что повышает точность дозирования жидкости, в конечном счете, точность приготовления парогазовой смеси. Регулирующий клапан 17 в нормальном состоянии не пропускает жидкость, он закрыт. Плунжер придавлен механической пружиной к впускному отверстию. При поступлении сигнала от ПИД-регулятора на регулирующий клапан 17, происходит постепенное, плавное, оттягивание плунжера от впускного отверстия, что позволяет медленно нарастить поток жидкости. Величина оттягивания плунжера определяется ПИД-регулятором, в зависимости от заданного и измеренного расхода жидкости. Благодаря этому, РРЖ 2 регулирует ультра-малые расходы жидкости в диапазоне до 33,00 мг/мин, что также повышает точность дозирования и точность приготовления парогазовой смеси.

Обратный ход или попадание газа-разбавителя в РРЖ исключен за счет давления, которое поддерживается в резервуаре 5 и соответственно во всей линии подачи жидкости все до плунжера регулирующего клапана 17. Обратный ход или попадание жидкости в РРГ исключен за счет давления, которое поддерживается в РРГ и соответственно во всей линии подачи газа-разбавителя все до плунжера регулирующего клапана РРГ. Температура теплообменника 6 регулируется регулятором температуры (например, с датчиком PT 100 марки M-K 2515 1PT100), соединенным с блоком управления. Электронагреватель 7 состоит из двух последовательных электронагревательных элементов сопротивлением примерно 26 Ом каждый, оснащен защитным выключателем.

Устройство позволяет готовить парогазовые смеси для веществ, которые невозможно хранить в баллонах 15 под давлением из-за их склонности к конденсации. Баллоны 15 с редукторами 16 служат источниками газа для подачи под давлением газа-разбавителя (азот, воздух), а также для подачи пневматического питания (ВХОД ПП) на резервуар 5 с жидкостью. Соединительный трубопровод 9 для подачи пневматического питания на резервуар 5 оснащен механическим предохранительным клапаном 10 (предназначен для автоматического аварийного сброса давления с резервуара 5 в случае превышения установленного давления, во избежание поломки резервуара 5). Кран 11 предназначен для сброса давления пневматического питания на резервуаре с жидким целевым компонентом для снятия резервуара. Кран 12 предназначен для перекрытия линии слива жидкости. Трехходовой кран 13 предназначен для продувки линии жидкости и всей системы по окончании работ. Фильтр 14 служит для защиты регулятора РРЖ 2 от попадания в него механических частиц.

Программное обеспечение блока управления позволяет автоматизировать управление процессом, учитывать удельную теплоемкость каждого из исходных веществ и обеспечивать точное дозирование компонентов. Позволяет автоматически рассчитывать необходимые параметры для приготовления парогазовой смеси, обеспечивает высокую точность и стабильность процесса, а также позволяет контролировать и при необходимости корректировать параметры в режиме реального времени.

Довзрывоопасные концентрации веществ, имеющих низкие значения давления насыщенных паров, могут быть приготовлены только методом парогенерации, так как при закачивании данных концентраций в баллон парциальное давление вещества начинает превышать его давление насыщенного пара, что приводит к конденсации вещества. Метод парогенерации, в том числе с довзрывоопасными концентрациями, обеспечивает высокую точность и надежность при приготовлении смесей. Устройство способно готовить парогазовые смеси для различных целевых компонентов (жидкостей), в том числе: Этанол (C2H5OH), Метанол (CH3OH), Толуол (C6H5CH3), Бензол (C6H6), Ацетон ((CH3)2CO), Метилтретбутиловый эфир (C5H12O), Орто-ксилол (o-C8H10), Пара-ксилол (p-C8H10), Мета-ксилол (m-C8H10), Гептан (C7H16), Изопропиловый спирт (C3H8O), Этилбензол (C8H10), Циклогексан (C6H12), Бутилацетат (C6H12O2), Этилацетат (C4H8O2), 1-Бутанол (C4H9OH), Октан (C8H18), Диэтиламин ((C2H5)2NH), н-Нонан (C9H20), Стирол (C8H8), Хлорбензол (C6H5Cl), 1-Октен (C8H16), 1-Пропанол (C3H8O), Уксусная кислота (C2H4O2), Гексан (C6H14), 1,2-Дихлорэтан (C2H4Cl2).

Принцип действия устройства основан на смешении жидкости с газом-разбавителем с последующим испарением в испарителе 4. Необходимая концентрация парогазовой смеси и требуемый расход на выходе устройства устанавливаются с помощью сенсорного дисплея. Управление и контроль процесса осуществляется автоматически с помощью встроенного программного обеспечения.

Устройство устанавливается на лабораторный стол вдали от источников вибрации и нагревательных приборов. Подключают баллон 15 с газом-разбавителем (например, азотом или воздухом) к входу устройства через редуктор 16. Заливают в резервуар 5 жидкость (целевой компонент в жидкой фазе). Настройка всех параметров может осуществляется вручную, через сенсорный дисплей на корпусе или через внешний компьютер, при подсоединении его к устройству. Заполняют устройство жидкостью: подключают баллон 15 ко входному штуцеру «ВХОД ПП». Закрывают краны 11 и 12. Подключают трубку к выходу «СЛИВ» и устанавливают давление азота 0,2±0,05 МПа. Открывают кран 12 до вытекания жидкости на выходе, без газовой фазы. Закрывают кран 12. Задают температуру испарения: при специфических задачах и испытаниях средств измерений на иные вещества имеется возможность корректировки температуры испарения). Устанавливают температуру испарения жидкости (от 30 до 60°С) с помощью сенсорного дисплея. Для реализованных компонентов температура испарения может быть установлена автоматически в программном обеспечении. Запускают расход газа и жидкости: открывают баллон 15 с газом-разбавителем, устанавливают давление 0,2±0,05 МПа на входе «ВХОД ГАЗА». Запускают расход газа-разбавителя нажатием кнопки «РРГ» на дисплее. Продувают газовую систему в течение 10 минут. Для ручного режима задают и включают расход жидкости рассчитывая расходы согласно формул (приведены в Приложении). Вводят необходимые значения расходов с помощью сенсорного дисплея. При автоматическом смешивании управление этим процессом осуществляется автоматически с помощью встроенного программного обеспечения устройства. Встроенное программное обеспечение и сенсорный дисплей позволяют непрерывно контролировать и отображать текущие параметры работы устройства, включая расход газа-разбавителя и жидкости, температуру и действительное значение концентрации на выходе устройства. По окончании работы выключают расходы газа-разбавителя и жидкости. Сливают жидкость из резервуара 5, предварительно сняв давление с резервуара 5 с помощью крана 11. Переключают кран 13 в положение «ПРОДУВКА», открывают кран 12 и продувают соединительные трубопроводы 9 от жидкости. Таким образом, существенно уменьшается время, необходимое для проведения серии измерений с разными парогазовыми смесями (с разными жидкостями).

Технический результат в устройстве достигается за счет его конструктивных особенностей и интеграции передовых технологий управления и контроля. РРЖ 2 откалиброван на конкретные вещества с учетом их удельной теплоемкости, что значительно повышает точность. Специально разработанное программное обеспечение создает оптимальный режим работы под каждое вещество отдельно. Регуляторы массового расхода газа и жидкости 1, 2 обеспечивают высокую точность задания и измерения микрорасходов жидкости и газа, что критически важно для воспроизведения точных объемных долей целевых компонентов в парогазовой смеси. Это позволяет достигать требуемой концентрации с минимальными погрешностями. Встроенное программное обеспечение управляет РРЖ 2, он настроен на каждое вещество с учетом удельной теплоемкости каждой из исходных жидкостей и автоматизирует управление процессом приготовления парогазовой смеси, что снижает влияние человеческого фактора и повышает стабильность и повторяемость результатов. В промышленных стандартах и нормативных документах концентрации взрывоопасных веществ указываются в объемных долях или в процентах от нижнего концентрационного предела распространения пламени (НКПР), поэтому, газоаналитические приборы измеряют именно в объемных долях или в НКПР. Пересчет из объемных долей или % НКПР в массовую концентрацию на выходе описан в Приложении. Точность дозирования жидкости и газа-носителя достигается массовыми расходомерами в РРГ 1 и РРЖ 2 за счет того, что массовый расход исключает зависимость от внешних условий (атмосферное давление, температура) и плотности исходных веществ. Так как используются массовые расходомеры, нет необходимости учитывать вышеуказанные факторы в расчетах. Таким образом, повышается точность и стабильность работы устройства в качестве эталона. Автоматизация также позволяет контролировать и корректировать параметры в режиме реального времени. Использование термостатируемого испарителя 4 и других компонентов, обеспечивающих поддержание стабильной температуры и расходов, позволяет достигать высокой стабильности и повторяемости результатов. Это особенно важно при подготовке эталонных смесей для калибровки и поверки газоаналитических приборов. Встроенные фильтры и предохранительные клапаны обеспечивают безопасную эксплуатацию устройства, защищая его от механических повреждений и утечек газов. Конструктивное исполнение в виде одного корпусного изделия облегчает транспортировку, установку и обслуживание устройства.

Приложение. Расчет режимов работы устройства

1. Пересчет заданного содержания на выходе в массовую концентрацию С (г/м3)

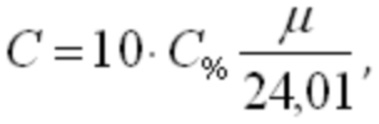

1.1 Если задано в объемной доле С%,, тогда

где μ - молярная масса, г/моль.

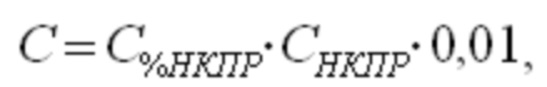

1.2 Если задано в % НКПР С%НКПР, тогда

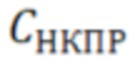

где  - значение нижнего концентрационного предела распространения пламени по ГОСТ Р МЭК 60079-20-1-2011, массовая концентрация, г/м3

- значение нижнего концентрационного предела распространения пламени по ГОСТ Р МЭК 60079-20-1-2011, массовая концентрация, г/м3

Примечание: 1) С%НКПР может изменяться от 2 до 50 %НКПР;

2) Справочные значения молярной массы (г/моль) и НКПР (%, г/м3) из ГОСТ Р МЭК 60079-20-1-2011 указаны в приложении В.

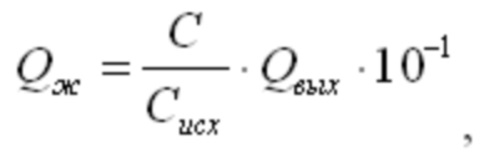

2. Расчет массового расхода жидкости Qж, мг/мин (действительное значение) *

где Сисх - массовая доля исходного компонента, %;

Qвых - расход на выходе, см3/мин.

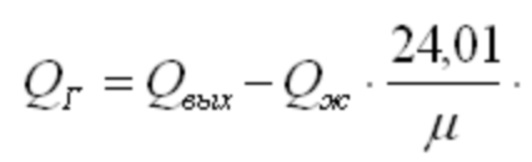

3. Расчет расхода газа-разбавителя QГ, см3/мин

* для перерасчета расхода жидкости в показания прибора, необходимо воспользоваться калибровочной таблицей на соответствующий компонент.

Расчет содержания на выходе по результатам измерения расходов

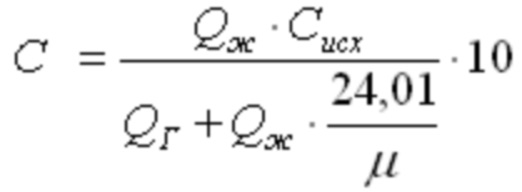

Расчет массовой концентрации (г/м3)

Если требуется содержание на выходе в % или % НКПР, тогда формулы п.п. 1.1 и 1.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОДИНАМИЧЕСКИЙ ИСПЫТАТЕЛЬНЫЙ СТЕНД | 2005 |

|

RU2284498C1 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ ПОСТОЯННЫХ КОНЦЕНТРАЦИЙ ВЕЩЕСТВ В ГАЗЕ | 2004 |

|

RU2312335C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ КОНЦЕНТРАЦИЙ ВЕЩЕСТВ В ПОТОКЕ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279672C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДУИРОВОЧНЫХ СМЕСЕЙ ЛЕТУЧИХ КОМПОНЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324173C1 |

| УСТРОЙСТВО ПРИГОТОВЛЕНИЯ ПОВЕРОЧНЫХ ГАЗОВЫХ СМЕСЕЙ | 2013 |

|

RU2530055C1 |

| Газоаналитическая система | 1985 |

|

SU1302171A1 |

| СИСТЕМА ПОДАЧИ И РЕЦИРКУЛЯЦИОННАЯ СИСТЕМА РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 2002 |

|

RU2302653C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОВОГО ПОТОКА С ПОСТОЯННЫМИ КОНЦЕНТРАЦИЯМИ ЛЕТУЧИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2302629C2 |

| Устройство для получения контрольных газовых смесей | 1985 |

|

SU1288534A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОТОКА ГАЗА С ПОСТОЯННЫМИ КОНЦЕНТРАЦИЯМИ ЛЕТУЧИХ КОМПОНЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324174C1 |

Изобретение относится к области метрологии и предназначено для воспроизведения единицы объемной доли углеводородов в парогазовых смесях методом динамического смешения двух потоков газа. Устройство может применяться для испытаний, настройки и поверки средств измерений содержания компонентов в газовых и газоконденсатных средах, таких как газоанализаторы, сигнализаторы, газоаналитические преобразователи (датчики) и иные газоаналитические каналы и системы. Устройство для приготовления парогазовой смеси включает корпус с блоком управления, соединительные трубопроводы, регулятор расхода газа-разбавителя и регулятор расхода жидкости, снабженные ПИД-регуляторами и соединенные через смешивающее устройство с испарителем, регулятор расхода жидкости соединен с резервуаром для жидкости, закрепленным на корпусе. Испаритель выполнен в виде теплообменника с электронагревателем и оснащен температурным датчиком. Регулятор расхода газа-разбавителя выполнен в виде массового расходомера с регулирующим клапаном, управляемым ПИД-регулятором. Регулятор расхода жидкости выполнен в виде массового расходомера. Смешивающее устройство выполнено в виде трехходового смесителя с регулирующим клапаном, управляемым ПИД-регулятором регулятора расхода жидкости. Технический результат - повышение точности значения концентрации парогазовой смеси, а также уменьшение времени, требуемого для проведения серии измерений с разными парогазовыми смесями. 3 з.п. ф-лы, 3 ил.

1. Устройство для приготовления парогазовой смеси, включающее корпус с блоком управления, соединительные трубопроводы, регулятор расхода газа-разбавителя и регулятор расхода жидкости, снабженные ПИД-регуляторами и соединенные через смешивающее устройство с испарителем, выполненным в виде теплообменника с электронагревателем и оснащенным температурным датчиком, регулятор расхода жидкости соединен с резервуаром для жидкости, закрепленным на корпусе.

2. Устройство по п.1, характеризующееся тем, что смешивающее устройство выполнено в виде трехходового смесителя с регулирующим клапаном, управляемым ПИД-регулятором регулятора расхода жидкости.

3. Устройство по п.1, характеризующееся тем, что регулятор расхода газа-разбавителя выполнен в виде массового расходомера с регулирующим клапаном, управляемым ПИД-регулятором.

4. Устройство по п.1, характеризующееся тем, что регулятор расхода жидкости выполнен в виде массового расходомера.

| CN 210639149 U, 29.05.2020 | |||

| CN 106290744 A, 04.01.2017 | |||

| Устройство для исследования переносимости человеком перегрузок | 1970 |

|

SU310649A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПАРОГАЗОВЫХ СМЕСЕЙ | 2001 |

|

RU2194567C1 |

| FR 2909290 A3, 06.06.2008. | |||

Авторы

Даты

2025-03-03—Публикация

2024-06-26—Подача