Изобретение относится к авиадвигателестроению, в частности к устройствам, предназначенным для розжига камер сгорания газотурбинных двигателей, и может быть использовано в системах зажигания жидкостных ракетных двигателей, газогенераторов нейтрального пара, промышленных газотурбинных установок. Свечи зажигания работают от емкостных агрегатов зажигания [Балагуров В.А. Аппараты зажигания. М.: «Машиностроение», 1968 г.].

Известны свечи зажигания [Патент РФ на полезную модель №51445, опубликовано 10.02.2006 г., Патент РФ на изобретение №2300164, опубликовано 27.05.2007 г., Патент РФ на полезную модель №182925, опубликовано 06.09.2018 г., Патент РФ на изобретение №2285318, опубликовано 10.10.2006 г., Патент Японии №1200587, опубликовано 11.08.1989 г.], содержащие цилиндрический металлический корпус с размещенным в нем основным керамическим изолятором с полупроводниковым элементом, во внутреннем канале которого размещен центральный электрод с контактом, образующим совместно с торцевой частью цилиндрического корпуса и поверхностью полупроводникового элемента кольцевой межэлектродный промежуток свечей зажигания, медную втулку и кольцевую стеклогерметическую втулку, закрепляющие основной керамический изолятор. Указанные свечи зажигания имеют относительно узкую область применения, связанную с ограничением допустимых температур и давлений, воздействующих на них при работе газотурбинных двигателей.

Циклическое воздействие на них повышенных температур, обусловленных работой камеры сгорания, охлаждающего воздуха (или другого компонента, используемого в топливной паре в качестве окислителя), также имеющего высокую температуру, а в предпусковой момент перед воспламенением и низкую температуру (при использовании жидкого кислорода или сжиженного природного газа), воздействия высоких тепловых потоков [А.Н. Лефевр. Процессы в камерах сгорания ГТД, перевод с англ. - М.: Мир, 1996 г. Учебник основы конструирования авиационных газотурбинных двигателей и энергетических установок. Компрессоры. Камеры сгорания. Форсажные камеры. Турбины. Выходные установки под ред. А.А. Иноземцева, М.А. Нихамкина, В.Л. Сандрацкого, М., Машиностроение, 2008 г.] приводит к размягчению стеклогерметика, стеклогерметической втулки (выполняющей функции закрепления дополнительной керамической втулки (при ее наличии)) и герметизации свечи зажигания по соединению основного керамического изолятора с цилиндрическим корпусом или повышению термомеханических напряжений в них и в основном керамическом изоляторе. Как следствие в них возникают трещины, происходит расслоение стеклогерметика в зоне соединения его с цилиндрическим металлическим корпусом. В свою очередь это приводит к прорыву горячих газов из камеры сгорания. Растрескивание стеклогерметика снижает его электропрочность. Снижение электропрочности приводит при включении свечей зажигания при повышенном давлении в камере сгорания газотурбинного двигателя к электрическому пробою внутри свечи зажигания, а не по рабочему торцу в межэлектродном промежутке свечи зажигания, что приводит к срыву воспламенения топлива в камере сгорания. При использовании экологически чистых видов топлива, таких, как сжиженный природный газ, пропан, метан, водород, негерметичность свечей зажигания приводит к проникновению этих газов через свечу зажигания в окружающее камеру сгорания подкапотное пространство газотурбинного двигателя или энергетической установки, создавая повышенную взрывоопасность на объекте применения, что требует дорогостоящих мер по обеспечению безопасности эксплуатации [Правила устройства электроустановок (ПУЭ), Госэнергонадзор, 2001 г., ГОСТ Р 51330.0-99 Электрооборудование взрывозащищенное. Часть 0. Общие правила]. Кроме этого, цилиндрический металлический корпус таких свечей зажигания имеет относительно большой внешний диаметр, что в ряде случаев делает затруднительным их размещение в камере сгорания, а также приводит к увеличению газодинамических потерь во вторичном контуре камеры сгорания газотурбинного двигателя. Относительно высокий диаметр цилиндрического металлического корпуса обусловлен необходимостью размещения в нем в одном сечении центрального электрода, стеклогерметика для его закрепления и герметизации во внутреннем канале основного керамического изолятора, стеклогерметической втулки в кольцевом зазоре между основным керамическим изолятором и цилиндрическим металлическим корпусом.

Таким образом, известные свечи зажигания имеют низкую надежность при работе в условиях воздействия повышенных температур и давлений, исключают применение экологически чистых видов топлива, таких как природный газ, пропан, метан, водород, и требуют принятия специальных мер для их использования, не обеспечивают снижения газодинамических потерь во вторичном контуре камеры сгорания газотурбинных двигателей вследствие их относительно высокого диаметра монтажа их в камере сгорания.

Частично указанных недостатков лишены свечи зажигания, описанные в [Патент РФ №1720459, опубликовано 30.03.1994 г., Патент США №4951173, опубликовано 21.08.1990 г.], содержащие цилиндрический металлический корпус, основной керамический изолятор с полупроводниковым элементом в виде кольца, центральный электрод с контактом, стеклогерметик, заключенный между цилиндрическим металлическим корпусом, основным керамическим изолятором с полупроводниковым элементов и центральным электродом с контактом, образующим совместно с торцевой частью цилиндрического металлического корпуса и поверхностью полупроводникового элемента кольцевой межэлектродный промежуток свечи зажигания. Замена двойной стеклогерметизации свечей зажигания (основного керамического изолятора с корпусом, центрального электрода с контактом в канале основного керамического изолятора) на однократную герметизацию стеклогерметиком между центральным электродом с контактом и цилиндрическим металлическим корпусом (использование так называемой торцевой герметизации) позволяет значительно уменьшить диаметр рабочей части цилиндрического металлического корпуса свечей зажигания, размещаемой во вторичном контуре камеры сгорания. Относительно малый диаметр таких свечей зажигания позволяет уменьшить газодинамические потери во вторичном контуре камеры сгорания газотурбинных двигателей, облегчить их монтаж в камере сгорания за счет выбора наиболее оптимального места установки свечи с точки зрения надежного розжига камеры сгорания во всех условиях эксплуатации. Однако такие свечи зажигания не лишены недостатков выше описанных свечей зажигания, связанных с воздействием высоких температур и давлений (см. выше).

В свою очередь этих недостатков лишены свечи зажигания с вынесением узла их герметизации из зоны воздействия повышенных температур за пределы корпуса камеры сгорания (из зоны вторичного контура камеры сгорания по которому продувается закомпрессорный воздух газотурбинного двигателя), описанные в [Патент РФ на полезную модель №51793, опубликовано 27.02.2006 г., Патент РФ на полезную модель №94071, опубликовано 10.05.2010 г., Патент РФ на полезную модель №150820, опубликовано 27.02.2015 г.], содержащие цилиндрический металлический корпус, в котором размещены основной керамический изолятор с полупроводниковым элементом, центральный электрод с контактом, размещенный в основном керамическом изоляторе с помощью стеклогерметика, контакт центрального электрода, образующий совместно с полупроводниковым элементом и торцевой частью цилиндрического металлического корпуса кольцевой межэлектродный промежуток, герметизирующий изолятор с закрепленным в его внутреннем канале стеклогерметиком контактный стержень с контактной головкой, экранную керамическую трубку, термокомпенсирующий элемент, соединенный пайкой с контактным стержнем центральным электродом, при этом цилиндрический металлический корпус имеет внутренний буртик, в который установлен герметизирующий изолятор, который закреплен на нем медной клиновидной втулкой и стеклогерметической втулкой, экранная металлическая втулка, размещенная между ножкой герметизирующего керамического изолятора и цилиндрическим металлическим корпусом со стороны соединения свечи зажигания с высоковольтными проводами зажигания, используемыми для подключения свечи зажигания к агрегату зажигания, причем основной керамический изолятор закреплен во внутренней полости цилиндрического металлического корпуса цилиндрической пружиной, передающий усилие на основной керамический изолятор с полупроводниковым элементом через как минимум три керамических изоляционных втулки, размещаемых между буртиком основного керамического изолятора и внутренним буртиком цилиндрического металлического корпуса. Принятое в этих свечах конструктивно-схемное построение обеспечивает необходимый уровень герметичности свечей зажигания, однако приводит к необходимости размещения в рабочей части свечей в поперечных сечениях свечи зажигания в рабочей зоне: цепи центрального электрода с термокомпенсационным элементом керамической втулки, цилиндрической пружины сжатия, цилиндрического металлического корпуса или цепи центрального электрода с термокомпенсирующим элементом, двух керамических втулок, цилиндрического металлического корпуса, что сохраняет такие недостатки свечей зажигания, как их повышенный диаметр в рабочей части (см. выше).

Кроме этого размещение пружины сжатия в зоне воздействия повышенных температур (воздействий повышенной температуры воздуха вторичного контура камеры сгорания) ограничивает ее использование при наличии требований повышенного ресурса к свечам зажигания.

Наиболее близкой к предлагаемому изобретению является свеча зажигания газотурбинного двигателя, принятая за прототип, описанная в [Патент РФ на полезную модель №150820, опубликовано 27.02.2015 г. МПК Н 01Т 13/00], содержащая цилиндрический металлический корпус с резьбой для установки свечи зажигания в корпусе камеры сгорания и экраном с резьбой для соединения свечи зажигания с высоковольтными проводами зажигания, центральный электрод с контактом, контактную голову, герметизирующий керамический изолятор, основной керамический изолятор с полупроводниковым элементом, цилиндрическую пружину, металлическую втулку, проходные керамические изоляторы, контактный стержень, закрепленный в канале герметизирующего керамического изолятора стеклогерметиком, контактный стержень соединен со стороны экрана цилиндрического металлического корпуса с контактной головкой, и термокомпенсирующим элементом, соединенным со стороны основного керамического изолятора с центральным электродом, при этом контакт центрального электрода совместно с полупроводниковым элементом и торцевой частью цилиндрического металлического корпуса образуют межэлектродный промежуток свечи зажигания, центральный электрод закреплен стеклогерметиком во внутреннем канале основного керамического изолятора, цилиндрический металлический корпус имеет внутренний буртик, на который со стороны экрана свечи зажигания закреплен на внешний буртик герметизирующий керамический изолятор, закрепленный на внутреннем буртике цилиндрического металлического корпуса медной клинообразной втулкой и стеклогерметической втулкой, основной керамический изолятор поджат к внутреннему торцу цилиндрического металлического корпуса цилиндрической пружиной сжатия через проходные керамические изоляторы и металлическую втулку, размещаемые между буртиком основного керамического изолятора и внутренним буртиком цилиндрического металлического корпуса, в экранной части свечи размещена экранная керамическая трубка.

Выбранная за прототип свеча зажигания также не обеспечивает требований по уменьшению диаметра рабочей части цилиндрического металлического корпуса, определяющего возможность уменьшения газодинамических потерь во внутреннем контуре камеры сгорания, наиболее оптимального размещения свечей зажигания по периметру жаровой трубы камеры сгорания по условиям ее розжига. Кроме этого размещение цилиндрической пружины в зоне повышенных температур во вторичном контуре камеры сгорания ограничивает возможность увеличения ресурсной часовой наработки свечей зажигания вследствие уменьшения усилий пружины [Пружинные стали и сплавы. 3-е изд., перераб. и доп. Рахштадт А.Г., Москва, «Металлургия», 1982, 400 с] при длительном воздействии повышенных температур, возникновений микрозазоров между полупроводниковым элементом и внутренним торцом цилиндрического металлического корпуса при воздействии вибраций и ударных нагрузок.

Эти зазоры приводят к повышению пробивного напряжения свечи зажигания и соответственно уменьшению ее ресурса, а также ограничивают возможность использования свечей при работе системы зажигания в режиме непрерывного зажигания при работе газотурбинного двигателя при полете в условиях турбулентной атмосферы, водяных и снежных зарядов, обледенения.

Задачей, решаемой предлагаемым изобретением, является уменьшение диаметра рабочей части цилиндрического металлического корпуса свечи зажигания, как следствие газодинамических потерь во вторичном контуре камеры сгорания, повышение часовой ресурсной наработки свечей зажигания в условиях воздействия повышенных температур.

Поставленная задача решается свечой зажигания газотурбинного двигателя, содержащей цилиндрический металлический корпус с резьбой для установки свечи зажигания в корпусе камеры сгорания, центральный электрод с контактом, контактную головку, герметизирующий керамический изолятор, основной керамический изолятор с полупроводниковым элементом, экран с резьбой для подключения к свече зажигания высоковольтного провода зажигания, сваркой соединенный с цилиндрическим металлическим корпусом, пружину, металлическую втулку, при этом центральный электрод с контактом закреплен во внутреннем канале герметизирующего керамического изолятора стеклогерметиком, часть центрального электрода с контактом размещена во внутреннем канале основного керамического изолятора, контакт центрального электрода совместно с полупроводниковым элементом основного керамического изолятора и торцевой частью цилиндрического металлического корпуса образуют межэлектродный кольцевой промежуток свечи зажигания, контактная головка, соединенная с центральным электродом, размещена во внутреннем канале герметизирующего керамического изолятора со стороны экрана свечи зажигания, герметизирующий керамический изолятор имеет бурт, на который он закреплен на внутреннем буртике цилиндрического металлического корпуса со стороны экрана, в кольцевой полости, образованной внешней цилиндрической поверхностью герметизирующего керамического изолятора, внутренней поверхностью цилиндрического металлического корпуса размещен герметик, причем металлическая втулка выполнена из пружинной стали, разрезной, как минимум средняя часть пружины выполнена конической, часть герметизирующего керамического изолятора размещена во внутреннем канале основного керамического изолятора, металлическая втулка размещена на внутреннем буртике цилиндрического металлического корпуса со стороны рабочего торца свечи зажигания и цилиндрической поверхности этого буртика, пружина размещена между торцевой поверхностью основного керамического изолятора со стороны экрана свечи зажигания и торцевой поверхностью металлической втулки, обращенной к рабочему торцу свечи зажигания, диаметр внешней поверхности цилиндрического металлического корпуса в зоне размещения основного керамического изолятора с полупроводниковым элементом и как минимум цилиндрической части пружины со стороны рабочего торца свечи зажигания меньше диаметра цилиндрического металлического корпуса в зоне размещения металлической втулки, внутреннего буртика цилиндрического металлического корпуса и герметика, размещенного между внутренней поверхностью цилиндрического металлического корпуса и внешней поверхностью герметизирующего керамического изолятора, и экраном свечи зажигания.

Новым согласно заявленному изобретению является то, что металлическая втулка выполнена из пружинной стали, разрезной, как минимум средняя часть пружины выполнена конической, часть герметизирующего керамического изолятора размещена во внутреннем канале основного керамического изолятора, металлическая втулка размещена на внутреннем буртике цилиндрического металлического корпуса со стороны рабочего торца свечи зажигания и цилиндрической поверхности этого буртика, пружина размещена между торцевой поверхностью основного керамического изолятора со стороны экрана свечи зажигания и торцевой поверхностью металлической втулки, обращенной к рабочему торцу свечи зажигания, диаметр внешней поверхности цилиндрического металлического корпуса в зоне размещения основного керамического изолятора с полупроводниковым элементом и как минимум цилиндрической части пружины со стороны рабочего торца свечи зажигания меньше диаметра цилиндрического металлического корпуса в зоне размещения металлической втулки, внутреннего буртика цилиндрического металлического корпуса и герметика, размещенного между внутренней поверхностью цилиндрического металлического корпуса и внешней поверхностью герметизирующего керамического изолятора, и экраном свечи зажигания.

Выполнение металлической втулки из пружинной стали и разрезной, как минимум средней части пружины конической, размещение части герметизирующего керамического изолятора во внутреннем канале основного керамического изолятора, одновременно с размещением металлической втулки на внутреннем буртике цилиндрического металлического корпуса со стороны рабочего торца свечи зажигания и на цилиндрической поверхности этого буртика, размещение пружины между торцевой поверхностью основного керамического изолятора с полупроводниковым элементом со стороны экрана свечи зажигания и торцевой поверхностью металлической втулки, обращенной к рабочему торцу свечи зажигания позволяет уменьшить диаметр рабочей части свечи зажигания, то есть выполнить внешний диаметр цилиндрического корпуса в зоне размещения основного керамического изолятора с полупроводниковым элементом и как минимум цилиндрической части пружины со стороны рабочего торца значительно меньше диаметра цилиндрического металлического корпуса в зоне размещения металлической втулки, внутреннего буртика цилиндрического металлического корпуса и герметика, размещенного между внутренней поверхностью цилиндрического металлического корпуса и внешней поверхностью герметизирующего керамического изолятора и экраном свечи зажигания. Уменьшение диаметра рабочей части свечи зажигания, размещаемой на двигателе во вторичном контуре камеры сгорания позволяет уменьшить газодинамические потери в нем, облегчить выбор места для установки свечи в камере сгорания по условиям наиболее оптимального диапазона ее розжиг, а также удобства монтажа, демонтажа в условиях эксплуатации.

Кроме этого, вынос пружины в зону свечи зажигания с большим диаметром, который обеспечивается за счет ее конической формы, позволяет повысить допустимые температуры во вторичном контуре камеры сгорания двигателя, на котором используются свечи зажигания, то есть увеличить ее допустимую часовую наработку на таких двигателях за счет увеличения времени до критичной ползучести пружины. При этом выполнение как минимум средней части пружины конической позволяет обеспечить необходимые усилия поджатия основного керамического изолятора с полупроводниковым элементом к внутреннему торцу цилиндрического металлического корпуса при воздействии на их рабочую часть (зону) повышенных температур при одновременном воздействии вибрационных и ударных нагрузок, имеющих место при работе газотурбинных двигателей при исключении увеличения осевых размеров свечи зажигания.

Выполнение металлической втулки из пружинной стали и разрезной обеспечивает установку конической пружины в корпусе между торцевой поверхностью основного керамического изолятора со стороны экрана свечи зажигания и торцевой поверхностью металлической втулки. Односторонний разрез этой втулки, ее пружинные свойства позволяют после установки пружины во внутреннюю полость цилиндрического металлического корпуса «защелкнуть» ее за внутренний буртик цилиндрического металлического корпуса, тем самым закрепить пружину в свече зажигания.

Надежное поджатие основного керамического изолятора с полупроводниковым элементом к внутреннему торцу цилиндрического металлического корпуса при повышенных температурах и давлениях, воздействующих на рабочий торец свечи позволяет исключить возникновение микрощелей между полупроводниковым элементом и внутренним торцем цилиндрического металлического корпуса, тем самым соответственно исключается значимое повышение пробивного напряжения свечей зажигания при работе системы зажигания в режиме непрерывного зажигания для поддержания горения в камере сгорания при работе газотурбинного двигателя в условиях воздействия турбулентной атмосферы, водяных или снежных зарядов, обледенения в соответствии с требованиями п. 33.69 Авиационных правил. Следовательно эти отличия предлагаемой свечи зажигания позволяют дополнительно увеличить и ее ресурс работы в режиме дежурного зажигания.

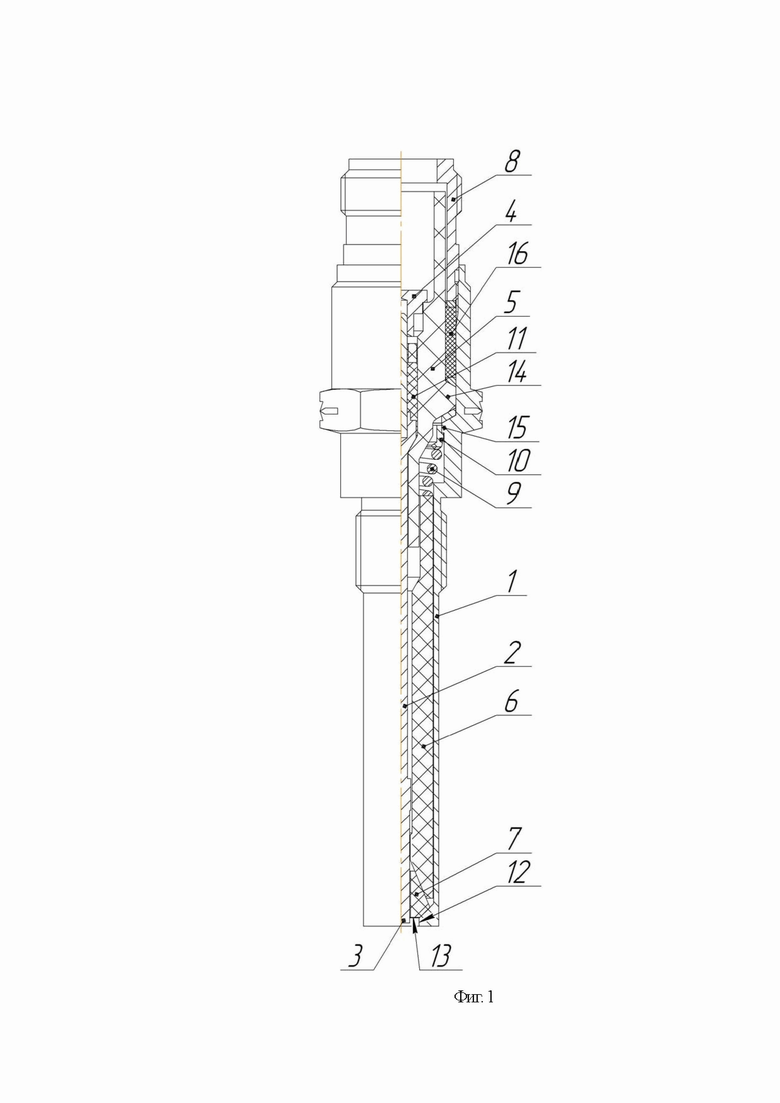

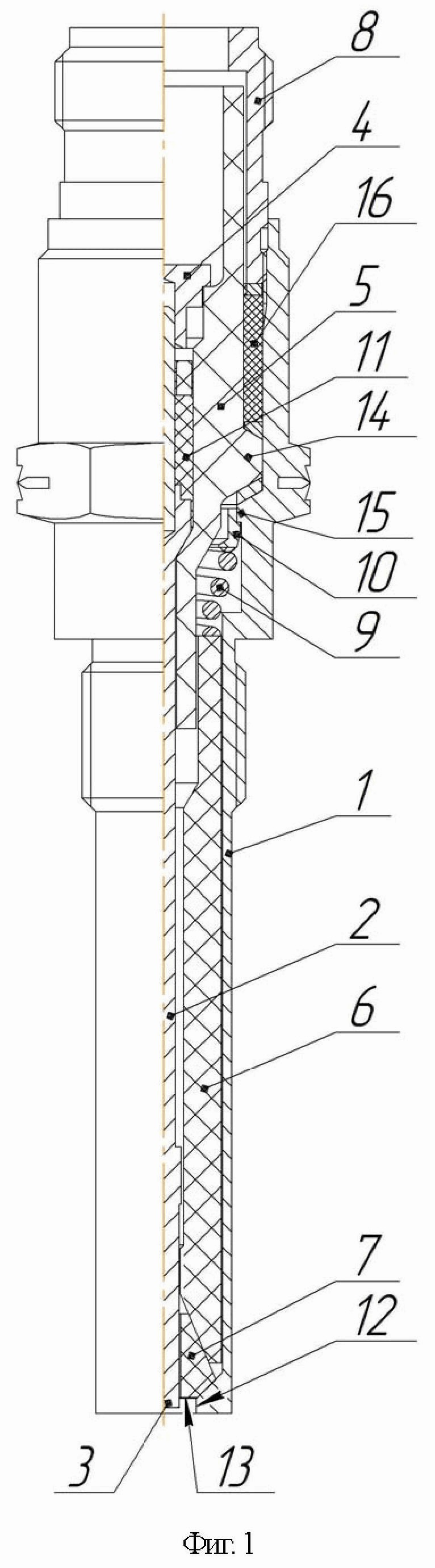

На фиг. 1 представлена заявленная свеча зажигания газотурбинного двигателя. Свеча зажигания газотурбинного двигателя содержит цилиндрический металлический корпус 1 с резьбой для установки свечи зажигания в корпусе камеры сгорания, центральный электрод 2 с контактом 3, контактную головку 4, герметизирующий керамический изолятор 5, основной керамический изолятор 6 с полупроводниковым элементом 7, экран 8 с резьбой для подключения к свече зажигания высоковольтного провода зажигания, сваркой соединенный с цилиндрическим металлическим корпусом 1, пружину 9, металлическую втулку 10, при этом центральный электрод 2 с контактом 3 закреплен во внутреннем канале герметизирующего керамического изолятора 5 стеклогерметиком 11, часть центрального электрода 2 с контактом 3 размещена во внутреннем канале основного керамического изолятора 6, контакт 3 центрального электрода 2 совместно с полупроводниковым элементом 7 основного керамического изолятора 6 и торцевой частью 12 цилиндрического металлического корпуса 1 образуют межэлектродный кольцевой промежуток 13 свечи зажигания, контактная головка 4, соединенная с центральным электродом 2, размещена во внутреннем канале герметизирующего керамического изолятора 5 со стороны экрана 8 свечи зажигания, герметизирующий керамический изолятор 5 имеет бурт 14, на который он закреплен на внутреннем буртике 15 цилиндрического металлического корпуса 1 со стороны экрана 8, в кольцевой полости, образованной внешней цилиндрической поверхностью герметизирующего керамического изолятора 5, внутренней поверхностью цилиндрического металлического корпуса 1 размещен герметик 16, при этом металлическая втулка 10 выполнена из пружинной стали, разрезной, как минимум средняя часть пружины 9 выполнена конической, часть герметизирующего керамического изолятора 5 размещена во внутреннем канале основного керамического изолятора 6, металлическая втулка 10 размещена на внутреннем буртике 15 цилиндрического металлического корпуса 1 со стороны рабочего торца свечи зажигания и цилиндрической поверхности этого буртика, пружина 9 размещена между торцевой поверхностью основного керамического изолятора 6 со стороны экрана 8 свечи зажигания и торцевой поверхностью металлической втулки 10, обращенной к рабочему торцу свечи зажигания, диаметр внешней поверхности цилиндрического металлического корпуса 1 в зоне размещения основного керамического изолятора 6 с полупроводниковым элементом 7 и как минимум цилиндрической части пружины 9 со стороны рабочего торца свечи зажигания меньше диаметра цилиндрического металлического корпуса 1 в зоне размещения металлической втулки 10, внутреннего буртика 15 цилиндрического металлического корпуса 1 и герметика 16, размещенного между внутренней поверхностью цилиндрического металлического корпуса 1 и внешней поверхностью герметизирующего керамического изолятора 5, и экраном 8 свечи зажигания

На фиг.1 показана свеча зажигания, в которой полупроводниковый элемент 7 выполнен объемного типа, например описанный в [Патент US 9978855 В2 от 30.09.2016, ЕР 046633 А3 от 12.06.1991, KR 102278873 В1 от 27.01.2021] и может быть установлен, например, с помощью глазури или термоцемента на основной керамический изолятор 6.

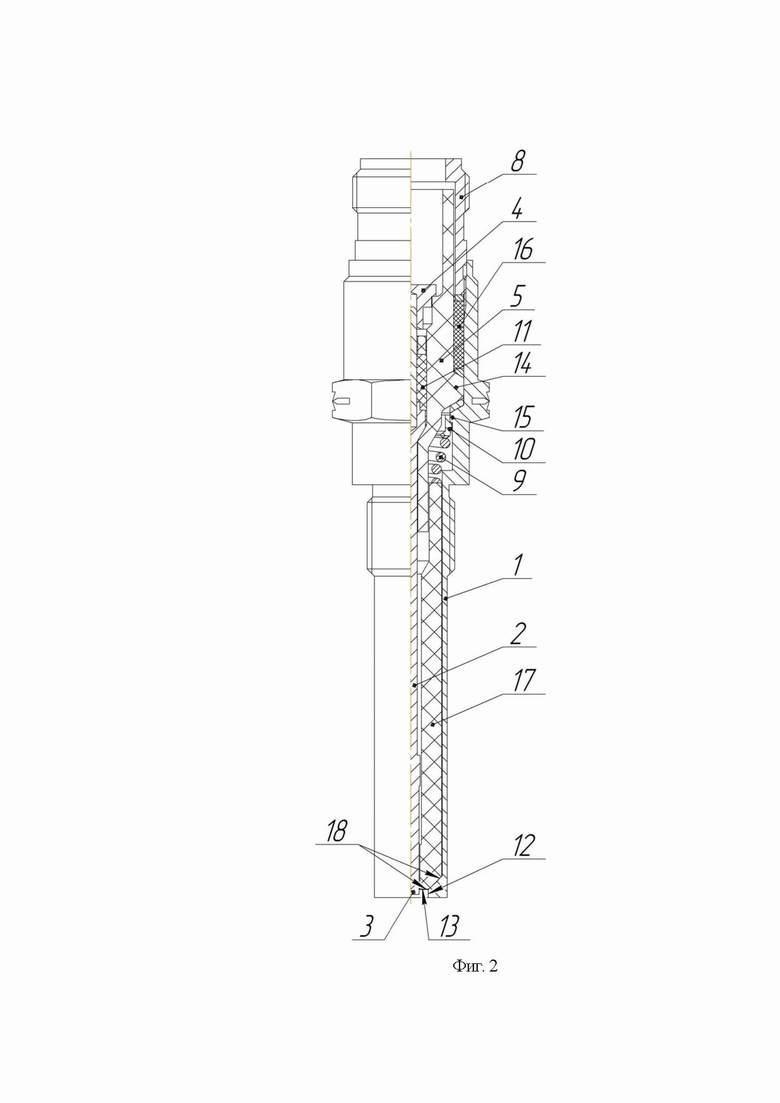

На фиг.2 в составе основного керамического изолятора 17 показано применение полупроводникового материала поверхностного типа 18, например, описанный в [Патент RU 1753911 от 25.12.1989], или другой полупроводниковый элемент, вжигаемый в керамический изолятор.

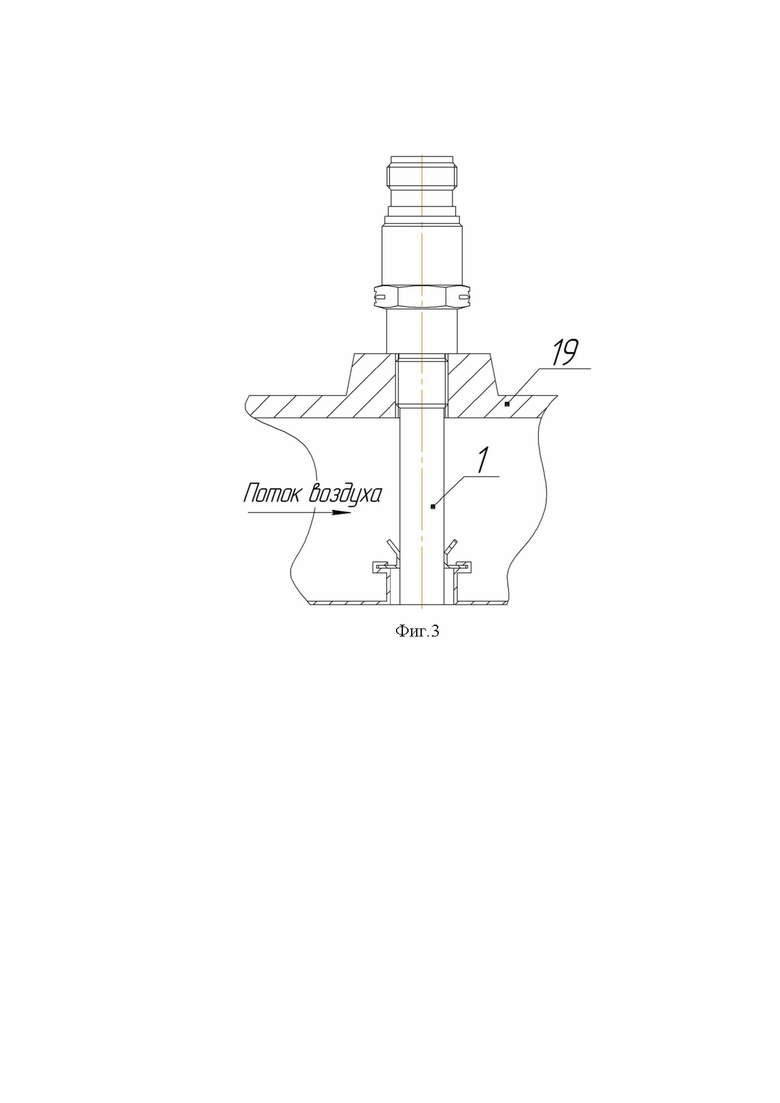

На фиг.3 показана свеча зажигания, установленная в корпус 19 камеры сгорания газотурбинного двигателя, размещение рабочей части свечи зажигания, цилиндрического металлического корпуса 1 во вторичном контуре камеры сгорания, через который продувается воздух, отбираемый от последней ступени компрессора высокого давления газотурбинного двигателя, температура которого на современных двигателях может превышать 650°С.

Свеча зажигания газотурбинного двигателя работает следующим образом. В процессе запуска двигателя при приложении выходного напряжения агрегата зажигания непосредственно через высоковольтные провода зажигания (на фиг.1-3 не показаны) к контактной головке 4 и экрану 8 возникает разность потенциалов между контактом 3 центрального электрода 2 и торцевой частью 12 цилиндрического металлического корпуса 1. Это вызывает протекание тока в полупроводниковом элементе 7 и вызывает предварительную поверхностную ионизацию в межэлектродном промежутке 13 свечи зажигания. Под действием предварительной ионизации межэлектродного промежутка 13 свечи зажигания и разности потенциалов между контактом 3 центрального электрода 2 и торцевой части 12 цилиндрического металлического корпуса 1 генерируется конденсированный искровой разряд [В.А. Балагуров. Аппараты зажигания. М.: Машиностроение, 1968 г.]. Локализация искрового конденсированного разряда в межэлектродном промежутке 13 свечи зажигания во всех условиях запуска двигателя обеспечивается величиной электрических перекрытий между герметизирующим керамическим изолятором 5 и основным керамическим изолятором 6, центральным электродом 2 и цилиндрическим металлическим корпусом 1.

Искровой конденсированный разряд по поверхности полупроводникового элемента 7 в межэлектродном промежутке 13 свечи зажигания инициирует воспламенение топливной смеси в камере сгорания газотурбинного двигателя при его запуске. При включении системы зажигания в режиме непрерывного зажигания при работе газотурбинного двигателя в условиях турбулентной атмосферы, водяных и снежных зарядов, обледенения, для поддержания горения в камере сгорания согласно п. 33.69 Авиационных правил АП-33. Инициирование искрового конденсированного разряда в межэлектродном промежутке свечи зажигания происходит при повышенном давлении. Наличие полупроводникового элемента 7 в свече зажигания позволяет обеспечить бесперебойное искрообразование в межэлектродном промежутке 13 свечи зажигания независимо от давления в камере сгорания, так как пробивное напряжение свечи зажигания с полупроводниковым элементом 7 практически не зависит от давления [В.А. Балагуров. Аппараты зажигания. М.: Машиностроение, 1968 г.].

Относительная стабильность низкого пробивного напряжения свечей зажигания определяется также отсутствием щелей между полупроводниковым элементом 7 и поверхностями внутреннего торца 12 цилиндрического металлического корпуса 1. Коническая пружина 9 обеспечивает поджатие основного керамического изолятора 6 с полупроводниковым элементом 7 к внутреннему торцу 12 цилиндрического металлического корпуса 1 при всех температурных воздействиях (температурах расширениях цилиндрического металлического корпуса 1) и воздействии вибрационных и других виброударных нагрузок, имеющих место на газотурбинных двигателях.

Размещение пружины 9 вне зоны воздействия повышенных температур обеспечивает относительную независимость этого усилия поджатия от температур, воздействующих на рабочую часть цилиндрического металлического корпуса 1, основной керамический изолятор 6 с размещенным в его внутреннем канале центральным электродом 2 с контактом 3 независимо от температурных коэффициентов линейного расширения материалов, из которых они выполнены. Размещение пружины 9 в зоне с пониженной, по сравнению с рабочей частью свечи, локализующейся во вторичном контуре камеры сгорания (фиг. 3), температурой увеличивает время до проявления эффекта «ползучести» (уменьшения усилия пружины при воздействии температуры). Коническая форма пружины, по крайней мере ее средней части, позволяет не увеличивать при этом осевые размеры свечи и размещать такие свечи зажигания в узком пространстве между корпусом камеры сгорания и капотом газогенератора газотурбинного двигателя. Увеличение времени до проявления эффекта «ползучести» материала пружины из-за воздействия на свечу зажигания повышенных температур обеспечивает повышение часовой наработки свечей зажигания, в том числе с включением системы зажигания в режиме непрерывного зажигания при работе двигателя на всех режимах от «малого газа» до максимального режима.

Выполнение металлической втулки 10 разрезной и из пружинной стали позволяет «защелкнуть» ее, закрепив за внутренний буртик 15 цилиндрического металлического корпуса 1, как это показано на фиг.1, тем самым закрепить пружину 9 во внутреннем объеме свечи зажигания между торцом металлической втулки 10 со стороны рабочего торца свечи зажигания и торцевой поверхностью основного керамического изолятора 6 стороны экрана 8 свечи зажигания. Такое закрепление этой пружины 9 обеспечивает ее сжатие и создание необходимых усилий для поджатия основного керамического изолятора 6 с полупроводниковым элементом 7 к внутренней поверхности 12 цилиндрического металлического корпуса 1 свечи зажигания с обеспечением надежного контакта между полупроводниковым элементом 7 и внутренней поверхностью 12 рабочего торца цилиндрического металлического корпуса 1.

Предлагаемое конструктивное исполнение свечи зажигания газотурбинного двигателя отличается уменьшенным диаметром рабочей части, что уменьшает газодинамические потери во вторичном контуре камеры сгорания, что обеспечивается наличием во внутренней полости цилиндрического металлического корпуса 1 только центрального электрода 2 с контактом 3 и основного керамического изолятора 6 с полупроводниковым элементом 7.

Стеклогерметик 11 во внутренней полости герметизирующего керамического изолятора 5, закрепляющий центральный электрод 2 в нем, например СГИ-11К-3, и герметик 16, например тальковое уплотнение, их размещение вне зоны воздействия повышенных температур камеры сгорания, обеспечивают герметизацию свечи, исключают прорыв горячих газов из камеры сгорания в подкапотное пространство газотурбинного двигателя.

Автономные испытания, в том числе на специальной установке, выполненной по [Патент РФ №2766315 от 17.05.2021, Патент РФ №2766478 от 17.05.2021], испытания свечей зажигания в составе двигателя, выполненных по заявленному конструктивно-схемному исполнению подтвердили эффективность их применения по сравнению с известными аналогами и прототипами:

- уменьшение газодинамических потерь во вторичном контуре камеры сгорания за счет уменьшения диаметра рабочей части свечи зажигания, размещаемой во вторичном контуре камеры сгорания (диаметр уменьшен в полтора раза);

- повышение часовой наработки свечей зажигания в условиях воздействия повышенных температур при работе двигателя, в том числе при включении системы зажигания в режиме непрерывного зажигания при сохранении герметичности свечей зажигания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУПРОВОДНИКОВАЯ СВЕЧА ЗАЖИГАНИЯ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2028023C1 |

| ПОЛУПРОВОДНИКОВАЯ СВЕЧА ЗАЖИГАНИЯ | 1991 |

|

RU2007004C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2015 |

|

RU2621700C2 |

| СВЕЧА ЗАЖИГАНИЯ ГАЗОТУРБИННЫХ ПРОМЫШЛЕННЫХ УСТАНОВОК | 2020 |

|

RU2757292C1 |

| Полупроводниковая свеча зажигания для газотурбинного двигателя | 2022 |

|

RU2782341C1 |

| ПОЛУПРОВОДНИКОВАЯ СВЕЧА ЗАЖИГАНИЯ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1989 |

|

SU1713399A1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2497251C1 |

| СВЕЧА ЗАЖИГАНИЯ | 1989 |

|

SU1720459A1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2022 |

|

RU2799493C1 |

| ЗАПАЛЬНОЕ УСТРОЙСТВО ДЛЯ РОЗЖИГА КАМЕР СГОРАНИЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2020 |

|

RU2738226C1 |

Изобретение относится к авиадвигателестроению, в частности к устройствам, предназначенным для розжига камер сгорания газотурбинных двигателей в системах зажигания жидкостных ракетных двигателей, газогенераторов нейтрального пара, промышленных газотурбинных установок. Техническим результатом является уменьшение диаметра рабочей части цилиндрического металлического корпуса свечи зажигания, как следствие газодинамических потерь во вторичном контуре камеры сгорания, повышение часовой ресурсной наработки свечей зажигания в условиях воздействия повышенных температур. Предложена свеча зажигания газотурбинного двигателя, содержащая цилиндрический металлический корпус с резьбой, центральный электрод с контактом, контактную головку, герметизирующий керамический изолятор, основной керамический изолятор с полупроводниковым элементом, экран с резьбой для подключения высоковольтного провода зажигания, пружину, металлическую втулку, при этом центральный электрод с контактом закреплен во внутреннем канале герметизирующего керамического изолятора стеклогерметиком, часть центрального электрода с контактом размещена во внутреннем канале основного керамического изолятора, контакт центрального электрода совместно с полупроводниковым элементом основного керамического изолятора и торцевой частью цилиндрического металлического корпуса образуют межэлектродный кольцевой промежуток свечи зажигания, контактная головка, соединенная с центральным электродом, размещена во внутреннем канале герметизирующего керамического изолятора со стороны экрана свечи зажигания, герметизирующий керамический изолятор имеет бурт, на который он закреплен на внутреннем буртике цилиндрического металлического корпуса со стороны экрана, в кольцевой полости, образованной внешней цилиндрической поверхностью герметизирующего керамического изолятора, внутренней поверхностью цилиндрического металлического корпуса, размещен герметик, причем металлическая втулка выполнена из пружинной стали разрезной, как минимум средняя часть пружины выполнена конической, часть герметизирующего керамического изолятора размещена во внутреннем канале основного керамического изолятора, металлическая втулка размещена на внутреннем буртике цилиндрического металлического корпуса со стороны рабочего торца свечи зажигания и цилиндрической поверхности этого буртика, пружина размещена между торцевой поверхностью основного керамического изолятора со стороны экрана свечи зажигания и торцевой поверхностью металлической втулки, обращенной к рабочему торцу свечи зажигания, диаметр внешней поверхности цилиндрического металлического корпуса в зоне размещения основного керамического изолятора с полупроводниковым элементом и как минимум цилиндрической части пружины со стороны рабочего торца свечи зажигания меньше диаметра цилиндрического металлического корпуса в зоне размещения металлической втулки, внутреннего буртика цилиндрического металлического корпуса и герметика, размещенного между внутренней поверхностью цилиндрического металлического корпуса, и внешней поверхностью герметизирующего керамического изолятора, и экраном свечи зажигания. 3 ил.

Свеча зажигания газотурбинного двигателя, содержащая цилиндрический металлический корпус с резьбой для установки свечи зажигания в корпусе камеры сгорания, центральный электрод с контактом, контактную головку, герметизирующий керамический изолятор, основной керамический изолятор с полупроводниковым элементом, экран с резьбой для подключения к свече зажигания высоковольтного провода зажигания, сваркой соединенный с цилиндрическим металлическим корпусом, пружину, металлическую втулку, при этом центральный электрод с контактом закреплен во внутреннем канале герметизирующего керамического изолятора стеклогерметиком, часть центрального электрода с контактом размещена во внутреннем канале основного керамического изолятора, контакт центрального электрода совместно с полупроводниковым элементом основного керамического изолятора и торцевой частью цилиндрического металлического корпуса образуют межэлектродный кольцевой промежуток свечи зажигания, контактная головка, соединенная с центральным электродом, размещена во внутреннем канале герметизирующего керамического изолятора со стороны экрана свечи зажигания, герметизирующий керамический изолятор имеет бурт, на который он закреплен на внутреннем буртике цилиндрического металлического корпуса со стороны экрана, в кольцевой полости, образованной внешней цилиндрической поверхностью герметизирующего керамического изолятора, внутренней поверхностью цилиндрического металлического корпуса размещен герметик, отличающаяся тем, что металлическая втулка выполнена из пружинной стали разрезной, как минимум средняя часть пружины выполнена конической, часть герметизирующего керамического изолятора размещена во внутреннем канале основного керамического изолятора, металлическая втулка размещена на внутреннем буртике цилиндрического металлического корпуса со стороны рабочего торца свечи зажигания и цилиндрической поверхности этого буртика, пружина размещена между торцевой поверхностью основного керамического изолятора со стороны экрана свечи зажигания и торцевой поверхностью металлической втулки, обращенной к рабочему торцу свечи зажигания, диаметр внешней поверхности цилиндрического металлического корпуса в зоне размещения основного керамического изолятора с полупроводниковым элементом и как минимум цилиндрической части пружины со стороны рабочего торца свечи зажигания меньше диаметра цилиндрического металлического корпуса в зоне размещения металлической втулки, внутреннего буртика цилиндрического металлического корпуса и герметика, размещенного между внутренней поверхностью цилиндрического металлического корпуса, и внешней поверхностью герметизирующего керамического изолятора, и экраном свечи зажигания.

| Способ бесшвейного скрепления книжных блоков | 1962 |

|

SU150820A1 |

| Зажим для подвески кабеля при прокладке его под водой | 1961 |

|

SU149484A1 |

| 0 |

|

SU156352A1 | |

| Лубокомбайн для уборки и первичной обработки кенафа, джута, канатника и конопли | 1954 |

|

SU101872A1 |

| Зажим для подвески кабеля при прокладке его под водой | 1961 |

|

SU149484A1 |

| FR 3049780 A1, 2017.10.06. | |||

Авторы

Даты

2025-03-11—Публикация

2024-05-28—Подача