Изобретение относится к свечам зажигания энергетических и двигательных установок, работающих на экологически чистых видах топлива, и может быть использовано в частности в генераторах водяного пара высокого давления, например, используемых для выпарки каустической соды.

Известны малогабаритные свечи зажигания, содержащие корпус из жаропрочного металла, керамический изолятор, керамический изолятор с полупроводниковым элементом в виде кольца, центральный электрод, стеклогерметик, заключенный между корпусом, керамическим изолятором с полупроводниковым элементом и центральным электродом [1,2].

Известны также свечи зажигания, содержащие корпус с размещенным в нем изолятором с каналом, снабженным центральным электродом, и закрепленную в корпусе в стеклогерметической втулке экранную керамическую втулку, медную втулку [3-7].

Все указанные свечи зажигания имеют ограниченную область применения, связанную с ограничением допустимых температур и давлений, воздействующих на них в процессе работы. Циклическое воздействие на них повышенных температур, обусловленных работой камеры сгорания, охлаждающего воздуха, также имеющего высокую температуру, так как он отбирается из компрессора, высоких тепловых потоков, приводит к размягчению стеклогерметика, стеклогерметизирующей втулки или повышению термомеханического напряжения в них, и как следствие, к возникновению трещин в стеклогерметике, расслоению стеклогерметика в зоне соединения с корпусом свечи. В свою очередь это приводит к прорыву горячих газов из камеры сгорания в подкапотное пространство двигателя.

Растрескивание стеклогерметика способствует также снижению его электропрочности и, соответственно, электрическому пробою внутри свечи, а не по рабочему торцу в искровом зазоре свечи. В условиях включения свечей зажигания при повышенном давлении в зоне рабочего торца это приводит к незапуску камеры сгорания двигателя или энергетической установки по причине отсутствия искрообразования в искровом зазоре. Кроме того, при использовании экологически чистых видов топлива, таких как сжиженный природный газ, пропан, водород негерметичность свечей зажигания приводит к проникновению этих газов через свечу в окружающее двигатель или энергетическую установку пространство, создавая повышенную взрывоопасность воздушного судна или промышленной установки, в составе которой используются свечи зажигания.

Таким образом, свечи зажигания, описанные в [1-7], имеют низкую надежность при работе в условиях повышенных температур и давлений, исключают применение экологически чистых видов топлива, таких как природный газ, пропан, водород в двигательных и энергетических установках, требуют специальных дорогостоящих мер по обеспечению безопасности зон, в которых они используются, повышенного уровня взрывозащищенности объекта применения, системы зажигания, в составе которых они применяются [8, 9].

Частично указанных недостатков лишены свечи зажигания, описанные в [10-16], содержащие основной керамический изолятор с закрепленным в нем центральным электродом, размещенным в основном металлическом корпусе и образующим с ним искровой зазор, дополнительный керамический изолятор, размещенный в дополнительном металлическом корпусе, сваркой соединенным с основным металлическим корпусом, при этом дополнительный керамический изолятор закреплен в дополнительном металлическом корпусе с помощью медной втулки и стеклогерметической втулки, в дополнительном керамическом изоляторе также закреплен стержень центрального электрода, а в дополнительном металлическом корпусе - экранный керамический изолятор.

Узел, обеспечивающий герметичность описанных в [10-16] свечей зажигания, конструктивно удален от воздействия повышенных температур камер сгорания. Особенности конструкции дополнительного керамического изолятора и его закрепления в дополнительном корпусе стеклогерметической втулкой и медным клином исключают потерю электропрочности свечей при возникновении трещин в стеклогерметике, так как электропрочность свечей зажигания обеспечивается непосредственно дополнительным керамическим изолятором. Однако свечи зажигания [10-16] не обеспечивают необходимого уровня герметичности при циклическом совместном воздействии повышенных давлений и температур, так как не исключают имеющих место в свечах [1-8] микротрещин и расслоений стеклогерметика, которые приводят к разгерметизации. Если при давлениях в камере сгорания до 40-50 кгс/см2 при использовании керосина в качестве топлива свечей, описанных в [10-16], обеспечивается приемлемый для двигательных и энергетических установок уровень герметичности - утечка не превышает значения 10 см3 за 60 с, то при применении экологически чистых видов топлива, таких как природный газ, пропан, водород, такой уровень утечек через свечи неприемлем, так как приводит к накоплению в подкапотном пространстве двигательных установок или производственной зоне, в которой установлена энергетическая установка (газотурбинные электростанции, генераторы пара высокого давления и т.д.), взрывоопасной смеси. Это требует проведения специальных мероприятий по обеспечению взрывозащиты с использованием электрооборудования с повышенным уровнем взрывозащищенности, что значительно усложняет конструкции двигательных и энергетических установок, увеличивает их массу, уменьшает надежность, уменьшает эксплуатационную технологичность.

Указанных недостатков лишена свеча зажигания, описанная в [17], принятая за прототип, содержащая трубчатый металлический корпус, экранную керамическую трубку, закрепленную внутри металлического корпуса, керамический изолятор, запаянный герметично в трубчатом металлическом корпусе, контактную голову, пайкой соединенную с коническим колпачком, припаянным герметично к ножке керамического изолятора со стороны экранной керамической трубки и к стержню центрального электрода, размещенного во внутренней полости керамического изолятора, цилиндрический колпачок, обращенный дном в сторону стержня центрального электрода и запаянный герметично с керамическим изолятором по его внутренней поверхности со стороны рабочего торца свеч зажигания, электрод центральный, размещенный во внутренней полости цилиндрического колпачка, соединенный с ним сваркой, контакт бокового электрода, соединенный с металлическим корпусом свечи со стороны ее рабочего торца, контакт центрального электрода, размещенный непосредственно на центральном электроде с образованием между контактами центрального и бокового электродов кольцевого искрового зазора по торцевой поверхности керамического изолятора, при этом стержень центрального электрода соединен с дном цилиндрического колпачка клепкой и пайкой, при этом отношение внешнего диаметра цилиндрического колпачка к толщине его дна находится в пределах от 25 до 44, толщина дна и стенок колпака не превышает 0,2 мм, материал цилиндрического колпачка и стержня центрального электрода содержит (28,5-29,5)% никеля, (17-18)% кобальта и (51,14-54,5)% железа, а керамический изолятор содержит (90-94)%, Al2O3, (4-4,4)% SiO2, (1-1,6)% СаО.

Паяные металлокерамические соединения свечи, описанной в [17], исключают утечки через свечу, обеспечивают высокий уровень герметичности до давлений в 600 кгс/см2 [18], что обеспечивает высокую надежность и герметичность свечей при использовании экологически чистых видов топлива (природного газа, пропана, водорода). Это позволяет значительно упростить меры по обеспечению взрывозащиты двигательных или энергетических установок, на которых используются такие свечи зажигания.

Свечи, изготавливаемые по [17], относят к эрозионным свечам поверхностного разряда, так как контакты их изготавливают из серебра [18] путем заполнения полости под эти контакты этим металлом путем его расплавления в вакууме или в среде защитной атмосферы. При формировании таким образом контактов бокового и центрального электродов свечи отмечается значимое количество усадочных пор и раковин в объеме контактов. При этом при формировании кольцевого искрового зазора рабочего торца свечи часть образовавшихся в объеме электродов пор вскрывается, что приводит к искажению плоской поверхности рабочего торца свечи и нарушению рабочих процессов в воспламенителе, в котором устанавливается свеча. Кроме этого, эрозионные свечи зажигания с серебряными контактами электродов обладают недостаточным ресурсом по времени работы в составе емкостной системы зажигания по количеству запусков (суммарному времени во включенном состоянии). Ограничение ресурса свечей связано с относительно высокой скоростью электроэрозионной выработки контактов электродов при повышенных значениях запасенной на накопительном конденсаторе емкостной системы зажигания энергии [18], что приводит к росту искрового зазора свечи, соответственно повышению ее пробивного напряжения, при превышении которым развиваемого агрегатом зажигания напряжения, происходит потеря бесперебойности искрообразования на свечах зажигания. Этот процесс ускоряется, если по условиям розжига камеры сгорания требуется работа при повышенных давлениях компонентов топлива или разряд в искровом зазоре свечи инициируется в условиях заливания его жидкими компонентами топлива, что может иметь место при использовании в качестве горючего СПГ, метана или водорода -применения экологически чистых компонентов горючего.

Наличие пор в контактах электродов приводит при работе камеры сгорания (повышение давления в камере сгорания) после останова к вскрытию «крышек» пор на плоской поверхности рабочего торца свечи и искажению плоской поверхности рабочего торца свечи, соответственно (см. выше) нарушению рабочих процессов, обеспечивающих надежное воспламенение топливных компонентов, так как искажаются линии течения компонентов топлива в зоне рабочего торца. Исключение использования свечей с наличием пор и раковины в контактах электродах приводит к росту технологически неизбежных потерь при изготовлении свечей, удорожанию изготовления свечей, построенных по техническому решению, представленному в [17].

И, наконец, при изготовлении свечей, имеющих конструктивное построение по [17], для формирования контактов электродов и плоского рабочего торца свечи, затрачивается большее количество серебра- драгметалла, что повышает затраты на изготовление стоимости свечей.

Таким образом, эрозионные свечи, выполненные по [17, 18] и принятые за прототип, имеют повышенные затраты на их изготовление, относительно низкие ресурсы при работе в составе емкостных систем зажигания.

Целью изобретения является уменьшение затрат на изготовление свечей при одновременном повышении их ресурса при работе в составе емкостных систем зажигания с повышенной запасенной энергией, коммутируемой на свечу.

Указанная цель достигается свечой зажигания, содержащей трубчатый металлический корпус, экранную керамическую трубку, закрепленную внутри трубчатого металлического корпуса, керамический изолятор, содержащий, % масс: (до 94)% Al2O3, (4-4,4)% SiO2, (1-1,6)% СаО, запаянный герметично в трубчатый металлический корпус, контактную головку, пайкой соединенную с коническим колпачком, припаянным герметично к ножке керамического изолятора со стороны экранной керамической трубки и к стержню центрального электрода, размещенного во внутренней полости керамического изолятора, цилиндрический колпачок, обращенный дном в сторону стержня центрального электрода, запаянный герметично с керамическим изолятором по его внутренней поверхности со стороны рабочего торца свечи зажигания, центральный электрод, размещенный во внутренней полости цилиндрического колпачка, соединенный с ним сваркой, коаксиальный контакт бокового электрода, соединенный с трубчатым металлическим корпусом свечи со стороны ее рабочего торца, контакт центрального электрода, размещенный непосредственно на центральном электроде с образованием между контактами бокового и центрального электродов кольцевого искрового зазора на торцевой поверхности керамического изолятора, при этом цилиндрический колпачок соединен со стержнем центрального электрода, а контакты центрального и бокового электродов выполнены из материала, содержащего никель, медь, серебро, при этом никель в объеме контактов центрального и бокового электродов формирует матрицу в виде спеченных частичек никелевого порошка с размером частиц менее 250 мкм, а пространство между спеченными частичками никеля заполнено сплавом серебра и меди в соотношении, % масс: (71,5÷72,5)% Ag, (27,79÷28)% Cu, пайка керамического изолятора в трубчатый металлический корпус, ножки керамического изолятора с коническим колпачком и контактной головкой, цилиндрического колпачка с керамическим изолятором выполнена серебром, трубчатый металлический корпус в зоне пайки с ним керамического изолятора и контакта бокового электрода выполнен из материала, содержащего, % масс: (48,22÷51)%) Fe, (32,5÷33,5)% Ni, (16,5÷17,9)% Co.

Новым согласно изобретения является то, что контакты центрального и бокового электродов выполнены из материала, содержащего никель, медь, серебро, при этом никель в объеме контактов центрального и бокового электродов формирует матрицу в виде спеченных частичек никелевого порошка с размером частиц менее 250 мкм, а пространство между частицами никеля заполнено сплавом серебра и меди в соотношении, % масс: (71,5÷72,5)% Ag, (27,79÷28)%) Cu, пайка керамического изолятора в трубчатый металлический корпус, ножки керамического изолятора с коническим колпачком и контактной головкой, цилиндрического колпачка с керамическим изолятором выполнена серебром, трубчатый металлическим корпус в зоне пайки с ним керамического изолятора и контакта бокового электрода выполнен из материала, содержащего, % масс: (48,22÷51)%) Fe, (32,5÷33,5)%) Ni, (16,5÷17,5)% Co.

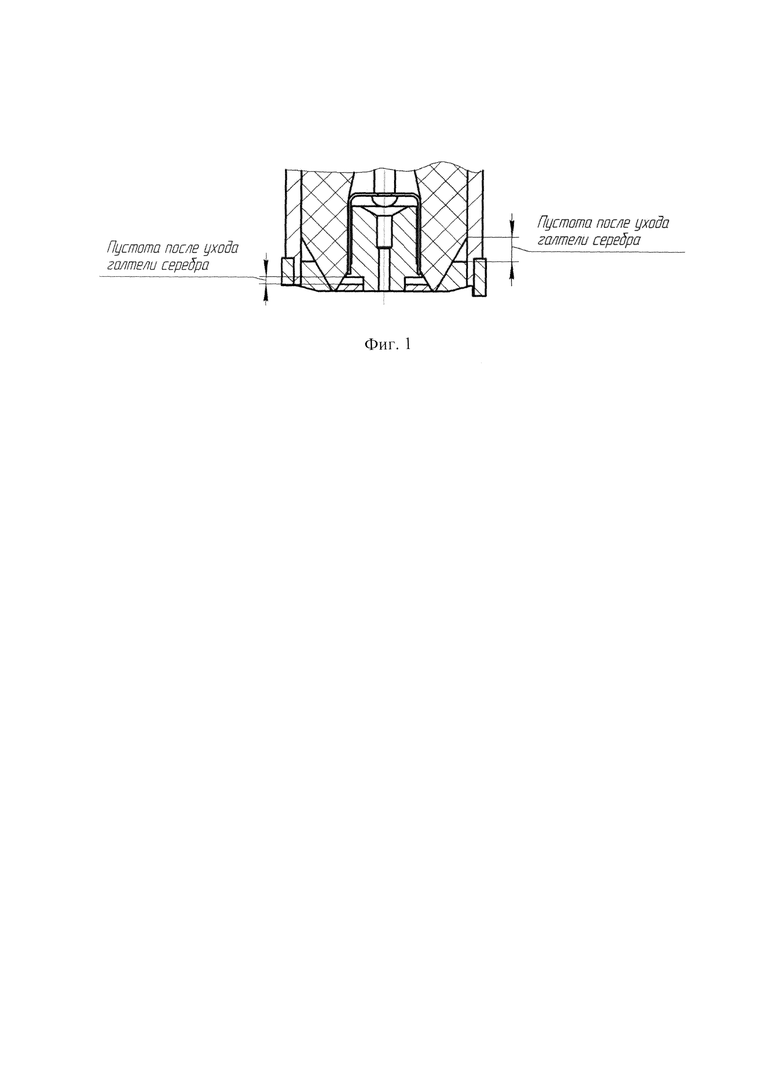

Изготовление контактов центрального и бокового электродов из материала, содержащего никель, медь, серебро, при этом формирование никелем в объеме контактов центрального и бокового электродов матрицы в виде спеченных частичек никелевого порошка с размером частиц менее 250 мкм, заполнение пространства между спеченными частичками никеля сплавом серебра и меди в соотношении, % масс: (71,5÷72,5)% Ag, (27,79÷28)% Cu, пайка керамического изолятора в трубчатый металлический корпус, ножки керамического изолятора с коническим колпачком и контактной головкой, цилиндрического колпачка с керамическим изолятором серебром, исключает формирование пор и раковин в полости контактов центрального и бокового электродов, обусловленных усадочными процессами после заполнения этих полостей серебром, как это имеет место при их заполнении (заливке) серебром для традиционных эрозионных свечей [18] за счет уменьшения объема усадки. Сплав серебра и меди, используемый для заполнения пространства между спеченными частичками никеля, имеет значительно меньший объем. Кроме этого, при использовании никелевой матрицы совместно с серебром вместо сплава серебра и меди в соотношении, % масс: (71,5÷72,5) % Ag, (27,79÷28)%) Cu, как это имеет место в предлагаемой свече зажигания [18], спеченный никелевый порошок за счет повышенной поверхности смачивания в процессе заполнения полости контактов центрального и бокового электродов частично «вытягивает» припой из цилиндрического паяного серебром соединения керамического изолятора с трубчатым металлическим корпусом, или втягивает в себя часть серебряных галтелей контактов бокового и центрального электродов, образуя вместо них пустоту, что уменьшает жесткость центрального и бокового электродов и прочность контактов электродов при циклических воздействиях повышенных давлений при работе камеры сгорания и изменениях температуры. На фигуре 1 показана такая «пустота» на месте серебряных галтелей. Применение сплава серебра и меди в соотношении масс: (71,5÷72,5)%) Ag, (27,79÷28)% Cu уменьшает температуру, при которой происходит заполнение свободного пространства в никелевой матрице до 840°С против 1000°С при заполнении его серебром. Соответственно серебро, находящееся в паяном шве керамического изолятора с металлическим трубчатым корпусом и цилиндрического колпачка с внутренней поверхностью керамического изолятора и галтелях этих паяных швов, не расплавляется и в матрицу не втягивается (в свободный объем между частичками никеля за счет смачивания), так как при температуре заполнения сплавом серебра и меди в соотношении, % масс: (71,5÷72,5)% Ag, (27,79÷28)%) Cu, температура его расплавления существенно меньше температуры расплавления серебра.

Отсутствие пор и раковин в объеме контактов бокового и центрального электрода исключает вскрытие их «крышек» в рабочем торце свечи, возникновение пустых полостей от втягивания в никелевую матрицу галтелей серебра, образовавшихся при формировании паяного шва керамического изолятора и трубчатого металлического корпуса. Тем самым исключается нарушение плоской поверхности рабочего торца свечи, нарушение подвода топливной смеси в искровой зазор. Кроме этого, использование для заполнения свободного объема никелевой матрицы сплава серебра и меди в соотношении, % масс: (71,5÷72,5)%) Ag, (27,79÷28)%) Cu с температурой плавления ~ 840°С исключает втягивание в никелевый порошок серебра из паяного шва трубчатого металлического корпуса с керамическим изолятором с соответствующим уменьшением надежности по герметичности этого паяного соединения.

В целом исключение раковин и пор, пустоты на месте галтелей паяных соединений цилиндрического колпачка в керамический изолятор, керамического изолятора с трубчатым керамическим корпусом исключает технологически неизбежные потери при изготовлении эрозионных свечей, выполненных по [17, 18]. Дополнительно преимуществом использования для заполнения полостей контактов бокового и центрального электродов сплава серебра и меди в соотношении, % масс: (71,5÷72,5)%) Ag, (27,79÷28)%) Cu является повышение эрозионной стойкости контактов электродов в емкостных разрядных цепях [19]. Это обеспечивает повышенные ресурсы свечей зажигания по суммарному времени включенного состояния. В тоже время применение никелевой матрицы совместно с указанным сплавом серебра и меди обеспечивает уменьшение расхода серебра на изготовление свечи.

Выполнение части трубчатого металлического корпуса в зоне его пайки серебром с керамическим изолятором из сплава, содержащего, % масс: (48,22÷51)% Fe, (32,5÷33,5)% Ni, (16,5÷17,5)% Со обеспечивает уменьшение напряжений в паяном шве при воздействии на свечу температур, так как такой сплав имеет близкий к керамическому изолятору температурный коэффициент расширения [20], что обеспечивает повышение ресурса этого паяного соединения по количеству циклов воздействия повышенной температуры-запусков камеры сгорания двигательной или энергетической установки. Согласованный коэффициент температурного расширения сплава, содержащего, % масс: (48,22÷51)% Fe, (32,5÷33,5)% Ni, (16,5÷17,5)% Со, обеспечивает дополнительно формирование никелевой матрицы и ее заполнение сплавом серебра и меди в соотношении, % масс: (71,5÷72,5)% Ag, (27,79÷28)% Cu без коаксиальных разрывов, в том числе качественное соединение контакта бокового электрода, что в свою очередь повышает стойкость свечи к воздействию циклически изменяющихся температур.

Таким образом, предлагаемое изобретение обеспечивает уменьшение затрат на производство свечей зажигания по типу [17,18] и одновременно увеличивает их ресурс в части времени включенного состояния и циклически воздействующих температур.

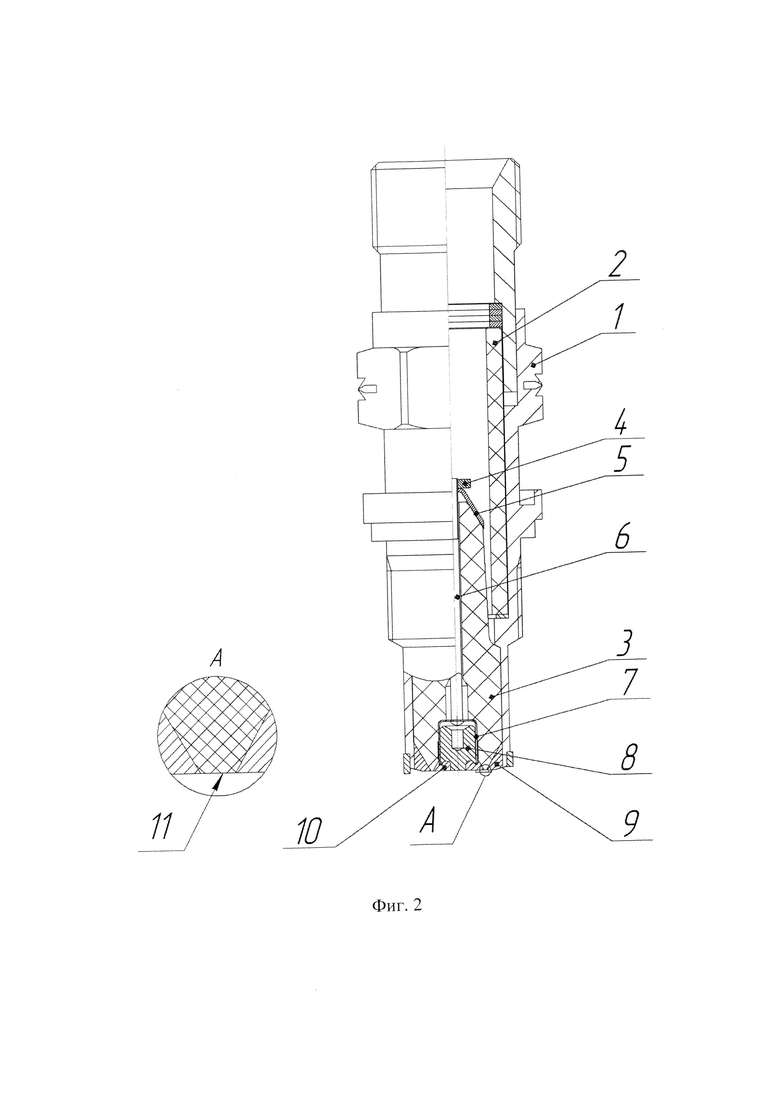

Предлагаемые свечи зажигания для двигательных и энергетических установок (см. фигуру 2) содержат трубчатый металлический корпус 1, экранную керамическую трубку 2, закрепленную внутри трубчатого металлического корпуса 1, керамический изолятор 3, содержащий, % масс: (90-94)% Al2O3, (4-4.4) % SiO2, (1-1,6)% СаО, запаянный герметично в трубчатый металлический корпус 1, контактную головку 4, пайкой соединенную с коническим колпачком 5, припаянным герметично к ножке керамического изолятора со стороны экранной керамической трубки и к стержню центрального электрода 6, размещенного во внутренней полости керамического изолятора 3, цилиндрический колпачок 7, обращенный дном в сторону стержня центрального электрода 6 и запаянного герметично с керамическим изолятором 3 по его внутренней поверхности со стороны рабочего торца свечи зажигания, центральный электрод 8, размещенный во внутренней полости цилиндрического колпачка 7 и соединенный с ним сваркой, коаксиальный контакт бокового электрода 9, соединенный с трубчатым металлическим корпусом 1 свечи со стороны ее рабочего торца, контакт центрального электрода 10, размещенный непосредственно на центральном электроде 8 с образованием между контактами бокового электрода 9, и центрального электрода 10 кольцевого искрового зазора 11, при этом цилиндрический колпачок 7 соединен со стержнем центрального электрода 6, а контакты центрального 9 и бокового 10 электродов выполнены из материала, содержащего никель, медь, серебро, никель в объеме контактов центрального и бокового электродов формируют матрицу в виде спеченных частичек никелевого порошка с размером частиц менее 250 мкм, а пространство между спеченными частичками никеля заполнено сплавом серебра и меди в соотношении, % масс: (71,5÷72,5)% Ag, (27,79÷28)% Cu, пайка керамического изолятора 3 в трубчатый металлический корпус 1, ножки керамического изолятора с коническим колпачком 5 и контактной головкой 4, цилиндрического колпачка 7 с керамическим изолятором 3 выполнена серебром, трубчатый металлический корпус 1 в зоне пайки с ним керамического изолятора и контакта бокового электрода выполнен из материала, содержащего, % масс: (48,22÷51)% Fe, (32,5÷33,5)%) Ni, (16,5÷17,5)% Co.

Свечи зажигания изготавливаются в следующей последовательности. Первоначально производится пайка серебром контактной головки, конического колпачка, цилиндрического колпачка (с установленными в него и сваренным с ним центральным электродом), изолятора в металлический трубчатый корпус.

Затем заполнение никелевым порошком полостей контактов центрального и бокового электродов и спекание никелевого порошка при температуре 950°С, который после этого формирует матрицу, которая затем заполняется сплавом серебра и меди в соотношении, % масс: (71,5÷72,5)% Ag, (27,79÷28)% Cu при температуре ~ 840°С. После этого путем мехобработки формируется плоский рабочий торец свечи с кольцевым искровым зазором, обеспечивающий необходимый поток топливных компонентов в зоне искрового зазора.

В процессе изготовления температуры пайки серебром, спекания никелевого порошка при формировании никелевой матрицы, заполнения свободного объема матрицы сплавом серебра и меди в соотношении, % масс: (71,5÷72,5)% Ag, (27,79÷28)%) Cu, обеспечивают поэтапное уменьшение температуры и исключают повторный нагрев серебряного припоя до температуры пайки в процессе формирования каналов центрального и бокового электродов, тем самым исключается втягивание галтелей паяных швов никелевую матрицы, формирование пустот между паяными швами цилиндрического колпачка с керамическим изолятором и керамического изолятора с трубчатым металлическим корпусом, а также вытягивание серебряного припоя из паяных серебром швов в матрицу при отсутствии галтелей серебра.

Кроме этого уменьшение объема контактов центрального и бокового электродов, заполняемых серебром, за счет формирования структуры никелевой матрицы и спекания частичек никелевого порошка исключит возникновение пор и раковин в объеме контактов. При этом исключается вскрытие «крышек» пор в процессе эксплуатации, изменение формы поверхности рабочего торца свечи зажигания, приводящей к изменению движения топливных компонентов в зоне искрового зазора. Введение никелевой матрицы из спеченных частичек никелевого порошка и использование указанного выше сплава серебра и меди для формирования контактов центрального и бокового электродов значительно уменьшает расход драгметаллов на изготовление свечей.

Таким образом, предлагаемая конструкция свечей зажигания для двигательных и энергетических установок обеспечивает уменьшение затрат на их изготовление по сравнению с известными аналогами [17,18].

Предложенная свеча зажигания работает следующим образом. На контактную головку и трубчатый металлический корпус через высоковольтный кабель зажигания от агрегата зажигания (на фигуре 2 не показаны) подаются с заданной частотой импульсы высокого напряжения. Импульсы высокого напряжения через трубчатый металлический корпус и через контактную головку, конический колпачок, стержень центрального электрода, цилиндрический колпачок прикладываются к контактам центрального и бокового электродов, формирующих кольцевой искровой зазор. При достижении значения напряжения между контактами напряжения пробоя искрового зазора происходит его электронный пробой (непосредственно по поверхности керамического изолятора). Электрический пробой искрового зазора свечи обеспечивает протекание разрядного тока агрегата зажигания (разряд накопительного конденсатора через искровой зазор свечи).

Таким образом, генерируется последовательность искровых разрядов на рабочем торце свечи зажигания, используемых для воспламенения компонентов топлива. Искровые разряды на рабочем торце свечи зажигания вызывают электрическую эрозию компонентов центрального и бокового электродов. В предлагаемой свече зажигания (фигура 2) в качестве материала контактов электродов, определяющего электрическую эрозию контактов применен сплав серебра и меди, содержащей, % масс: (71,5÷72,5)% Ag, (27,79÷28)% Cu. По сравнению с традиционными контактами эрозионных свечей из серебра, этот сплав обладает значительно более высокой электроэрозионной стойкостью [19], что позволяет обеспечить более высокий ресурс по сравнению с известными аналогами (по времени включенного состояния свечи зажигания).

Кроме этого, выполнение части трубчатого металлического корпуса свечи в зоне паяного шва с керамическим изолятором из сплава, содержащего, % масс: (48,22÷51)% Fe, (32,5÷33,5)% Ni, (16,5÷17,5)% Co, а контактов электродов из матрицы, образованной спеченными частичками никеля (никелевого порошка с размером частиц менее 250 мкм) с заполнением объема между ними сплавом серебра и меди в соотношении, % масс: (71,5÷72,5)% Ag, (27,79÷28)% Cu, позволяет исключить нарушение качества паяных соединений, так как обеспечивает поэтапное уменьшение температуры пайки без повторного нагрева до температуры плавления соответственно серебра при выполнении паяных швов, спекания никелевого порошка (частичек), заполнения матрицы сплавом серебра и меди, что уменьшает напряжение в паяном шве, вызванные воздействием повышенной температуры и приводящих к нарушению его герметичности для аналогов. Следовательно, предлагаемая свеча зажигания обеспечивает большой ресурс к циклическим воздействиям повышенных температур и давлений, имеющих место при работе камеры сгорания двигательных и энергетических установок.

Таким образом, в целом предлагаемая свеча зажигания по сравнению с известными аналогами имеет пониженную стоимость изготовления при большом ресурсе работы.

Источники информации

1. Патент РФ №1720459, 30.03.1994 г.

2. Патент США №4951173, 21.08.1990 г.

3. Патент РФ №2285318, 10.10.2006 г.

4. Патент Японии №1200587, 08.11.1989 г.

5. Свеча зажигания СП-24 ВИ. Руководство по эксплуатации 8Г3.242.152РЭ.

6. Свеча зажигания СП-04М. Руководство по эксплуатации 8Г3.242.251РЭ.

7. Патент РФ №51445, 10.02.2006 г.

8. Правила устройства электроустановок (ПУЭ), Госэнергонадзор, 2001 г.

9. ГОСТ Р 51330.0-99 Электрооборудование взрывозащищенное. Часть 0. Общие требования.

10. Патент РФ№51446, 10.02.2006 г.

11.Патент США №RE34152, 29.12.1992 г.

12. Патент РФ №51793, 27.02.2006 г.

13. Патент РФ №94071, 10.05.2010 г.

14. Патент РФ №32028023, 27.01.1995 г.

15. Патент РФ №51446, 10.02.2006 г.

16. Патент РФ №2007004, 30.01.1994 г.

17. Патент РФ №2497251, 30.03.2012 г.

18. В.А. Балагуов. Аппараты зажигания, «Машиностроение», Москва, 1968 г. (стр. 277-286).

19. В.В. Усов. Металловедение электрических контактов. Госэнергоиздат. Москва/Ленинград, 1963 г. (стр. 64).

20. Прецизионные сплавы. Под редакцией Б.В. Молотилова. Справочник, издание второе, дополненное и переработанное, Москва, «Металлургия», 1983 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭРОЗИОННАЯ СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2022 |

|

RU2809491C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2497251C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2015 |

|

RU2621700C2 |

| Свеча зажигания газотурбинного двигателя | 2018 |

|

RU2678860C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕЧЕЙ ЗАЖИГАНИЯ С ИРИДИЕВЫМИ КОНТАКТАМИ БОКОВОГО ЭЛЕКТРОДА | 2020 |

|

RU2752015C1 |

| УСТРОЙСТВО ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2240637C2 |

| СВЕЧА ЗАЖИГАНИЯ ПОВЕРХНОСТНОГО РАЗРЯДА ДЛЯ ЕМКОСТНОЙ СИСТЕМЫ ЗАЖИГАНИЯ | 2005 |

|

RU2300164C2 |

| УСИЛИТЕЛЬ ИСКРЫ ТРЕГУБОВА | 1998 |

|

RU2133535C1 |

| Полупроводниковая свеча зажигания для газотурбинного двигателя | 2022 |

|

RU2782341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1994 |

|

RU2076372C1 |

Изобретение относится к свечам зажигания энергетических и двигательных установок и может быть использовано в генераторах водяного пара высокого давления. Техническим результатом является повышение ресурса при работе в составе емкостных систем зажигания с повышенной запасенной энергией. Предложена свеча зажигания, содержащая: трубчатый металлический корпус свечи, экранную керамическую трубку внутри корпуса, керамический изолятор, содержащий, % мас.: до 94 Al2O3, 4-4,4 SiO2, 1-1,6 СаО, герметично запаянный в корпус, контактную головку, пайкой соединенную с коническим колпачком, припаянным герметично к ножке керамического изолятора со стороны экранной керамической трубки и к стержню центрального электрода, размещенного во внутренней полости керамического изолятора. Никель в объеме контактов центрального и бокового электродов формирует матрицу в виде спеченных частичек с размером менее 250 мкм, а пространство между спеченными частичками никеля заполнено сплавом в соотношении, % мас.: 71,5-72,5 Ag, 27,79-28 Cu. Корпус в зоне пайки с ним керамического изолятора и контакта бокового электрода выполнен из материала, содержащего, % мас.: 48,22-51 Fe, 32,5-33,5 Ni, 16,5-17,9 Co. 2 ил.

Свеча зажигания для камер сгорания двигательных и энергетических установок, содержащая трубчатый металлический корпус, экранную керамическую трубку, закрепленную внутри трубчатого металлического корпуса, керамический изолятор, содержащий, % мас.: 90-94 Al2O3, 4-4,4 SiO2, 1-1,6 СаО, запаянный герметично в трубчатый металлический корпус, контактную головку, пайкой соединенную с коническим колпачком, припаянным герметично к ножке керамического изолятора со стороны экранной керамической трубки и к стрежню центрального электрода, размещенного во внутренней полости керамического изолятора, цилиндрический колпачок, обращенный дном в сторону стержня центрального электрода, запаянный герметично с керамическим изолятором по его внутренней поверхности со стороны рабочего торца свечи зажигания, центральный электрод, размещенный во внутренней полости цилиндрического колпачка, соединенный с ним сваркой, коаксиальный контакт бокового электрода, соединенный с трубчатым металлическим корпусом свечи со стороны ее рабочего торца, контакт центрального электрода, размещенный непосредственно на центральном электроде с образованием между контактами бокового и центрального электродов кольцевого искрового зазора по торцевой поверхности керамического изолятора, при этом цилиндрический колпачок соединен со стержнем центрального электрода, отличающаяся тем, что контакты центрального и бокового электродов выполнены из материала, содержащего никель, медь, серебро, при этом никель в объеме контактов центрального и бокового электродов формирует матрицу в виде спеченных частичек никелевого порошка с размером частиц менее 250 мкм, а пространство между частицами никеля заполнено сплавом серебра и меди в соотношении, % мас.: 71,5-72,5 Ag, 27,79-28 Сu, пайка керамического изолятора в трубчатый металлический корпус, пайка ножки керамического изолятора с коническим колпачком и контактной головкой и пайка цилиндрического колпачка с керамическим изолятором - все выполнены серебром, трубчатый металлический корпус в зоне пайки с ним керамического изолятора и контакта бокового электрода выполнен из материала, содержащего, % мас.: 48,22-51 Fe, 32,5-33,5 Ni, 16,5-17,5 Co.

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2497251C1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО ЦИКЛОГЕКСАНОНОКСИМА ОТ ЦИКЛОГЕКСАНДИОНДИОКСИМА | 0 |

|

SU186491A1 |

| УСТРОЙСТВО для НАСТРОЙКИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 0 |

|

SU182925A1 |

| Свеча зажигания газотурбинного двигателя | 2018 |

|

RU2678860C1 |

| Способ автоматического управления процессом адсорбции в противоточном контакторе | 1976 |

|

SU567488A1 |

| US 6121719 A, 2000.09.19 | |||

| ИНОЗЕМЦЕВ А.А., САНДРАЦКИЙ В.Л., Газотурбинные двигатели, ОАО Авиадвигатель, Пермь, 2006, глава 6.4.5. | |||

Авторы

Даты

2023-07-05—Публикация

2022-07-25—Подача