Область техники

Изобретение относится к взрывным работам и может найти свое применение, в частности, при пневматическом способе заряжания шпуров и скважин на подземных горных работах.

Уровень техники

Из уровня техники (RU 2456257 C2, 20.07.2012 - [1]) известен взрывчатый состав (черный порох), содержащий в своем составе кристаллический углерод - графит, вводимый в целях снижения электризации материала (исключения накопления опасных потенциалов статического электричества) и повышения сыпучести (снижение внутреннего трения сыпучего материала).

Известное из [1] решение, как, например и тротил, имеет недостаток, заключающийся в том, что оно не имеет класса допуска для проведения подземных работ, в частности, вследствие выделения большого объема опасных газов с характерной едкостью и ядовитостью.

Взрывчатые вещества (ВВ), основанные на аммиачной селитре, безопаснее, вследствие чего могут использоваться как при проведении подземных работ в неопасной среде, так и подрывов на открытой местности. Таким образом, ВВ на основе аммиачной селитры могут быть использованы для заряжания шпуров и скважин с последующим применением.

В качестве наиболее близкого аналога предлагаемого изобретения можно принять гранулированные взрывчатые вещества (ГВВ) на основе аммиачной селитры (АС) - гранулиты АС-4, АС-8, (ГОСТ 21987-76 - [2]), содержащие аммиачную селитру, масло индустриальное и в качестве энергетической добавки - алюминиевую пудру.

В данном случае основанием для использования алюминиевой пудры в составе ВВ является известность того, что максимальный эффект увеличения детонационных характеристик от сгорания алюминия в зоне химических реакций достигается при максимальной контактной поверхности (в тонкодисперсном виде) горючего компонента (Ал) и окислителя (О2).

Однако основным недостатком указанных промышленных ВВ является высокая пожаро- и взрывоопасность при изготовлении и применении, обусловленная наличием в рецептуре составов химически активной мелкодисперсной алюминиевой пудры. Известно, что даже при незначительном увлажнении мелкодисперсный алюминий способен к окислительным экзотермическим процессам, сопровождающимся выделением водорода, и, как следствие, к возгоранию и взрыву.

Так, алюминиевая пудра во взвешенном состоянии в атмосфере воздуха (аэрозоль) взрывоопасна, а в насыпном состоянии пожароопасна. Согласно ГОСТ 5592-71 ([3]) нижний концентрационный предел распространения пламени (НКПР) пыли алюминия составляет 40 г/м3, температура самовоспламенения аэрозоля - 540°C, пыли - 320°C, минимальная энергия зажигания - 1 мДж.

При изготовлении гранулитов вследствие высокой удельной поверхности частиц алюминиевой пудры (Sуд ≈ 4000 см2/г, d частиц ≈ 10 мкм), а также их пластинчатой формы не происходит полного закрепления частиц на поверхности омасленных гранул аммиачной селитры. Частицы алюминиевой пудры распределены на поверхности гранул селитры в несколько слоев и в результате этого при механизированном заряжании гранулитов наблюдается интенсивный унос частиц алюминия и сильное пыление, что приводит к запыленности забоя и ухудшению санитарно-гигиенических условий труда, а также к нарушению соотношения компонентов в составе и, как следствие, к ухудшению взрывчатых характеристик. Так, по известным данным (Сб. "Технология приготовления и применения простейших ВВ", М., 1996, стр. 106-114 - [4]) унос алюминиевой пудры при пневмозаряжании гранулитов АС-4, АС-8 составляет до 22% от ее содержания в составе.

Исходя из указанного, для обеспечения безопасности к производствам алюминийсодержащих промышленных ВВ предъявляются особые требования, усложняющие аппаратурное оформление и контроль технологического процесса.

Кроме того, гранулиты АС-4, АС-8 при пневмозаряжании способны сильно электризоваться, так как на внутренней поверхности трубопровода образуется диэлектрическая оболочка из алюминиевой пудры, покрытой оксидной пленкой из Al2O3, препятствующей отводу зарядов статического электричества от продукта, что повышает вероятность воспламенения несмотря на применяемые меры защиты от статического электричества (заземление зарядного оборудования, использование электропроводных зарядных шлангов, увлажнение продукта водой, впрыскиваемой при заряжании в количестве до 5%) (Сб. "Технология приготовления и применения простейших ВВ", М., 1996, стр. 144-148 - [5]).

При этом практически все компоненты гранулированных ВВ относятся к диэлектрикам: объемное сопротивление аммиачной селитры - 107 Ом⋅м, алюминиевой пудры - 108-11 Ом⋅м, нефтепродуктов - 1015 Ом⋅м и тротила - 1012 - 1014 Ом⋅м, что также способствует электризации ВВ в процессе заряжания. Таким образом, в уровне техники существует задача снижения способности электризации гранулированных ВВ.

В качестве эффективных методов снижения интенсивности генерации статического электричества, которые обеспечивают рассеивание и стекание электростатических зарядов с диэлектрических материалов ВВ применяются: увеличение электрической проводимости окружающей среды, снижение поверхностного или объемного сопротивления электризующихся поверхностей путем повышения влажности, использование антистатических добавок, нанесение токопроводящих покрытий.

Так, при пневматическом заряжании гранулированных ВВ для снижения поверхностного сопротивления обязательно используется смачивание, (повышение влажности материала), обеспечивающее образование на поверхности частиц влажной пленки (п. 711 ФНиП «ЕПБ при ВР» - [6]).

В данном случае снижение поверхностного и объемного сопротивления обусловлено свойством электропроводности насыщенных растворов АС, всегда присутствующих в АС любой влажности, отличной от нуля. Раствор АС в воде является раствором сильного электролита, что в практическом смысле означает образование ионной проводимости - проводимости второго рода.

Вследствие того, что с понижением температуры электропроводность жидкости вообще, и нефтепродукта, в частности, снижается, особую актуальность обеспечение электропроводности взрывчатого состава принимает при отрицательных температурах, что имеет место при отработке месторождений с вечной мерзлотой, расположенных в Арктической зоне, важность освоения которых возрастает со временем.

Из патентного уровня техники известен способ снижения объемного сопротивления гранулированных ВВ на основе АС (RU 2383520 C1, 10.03.2010 - [7]) путем придания нефтепродукту свойств электропроводности.

В известном из [7] решении это достигается тем, что в способе приготовления гранулита, включающем обработку гранулированной аммиачной селитры нефтепродуктом с растворенной в нем антистатической добавкой, в качестве антистатической добавки используют «Crodastat» или «Kerostat 8168», или «АСП-3», обработку гранулированной аммиачной селитры ведут нефтепродуктом с растворенной в нем антистатической добавкой, имеющим удельное электрическое сопротивление, не превышающее 104 Ом/м, и полученным путем введения в нефтепродукт антистатической добавки в количестве, не превышающем 0,0046 мас.% от массы нефтепродукта.

В известном из [7] решении эффект снижения удельного электрического сопротивления является следствием создания на поверхности гранул ВВ токопроводящей пленки нефтепродукта, обеспечивающей электронный механизм электропроводности. Соответственно, величина объемного сопротивления смеси зависит от толщины или вообще от наличия пленки нефтепродукта на поверхности гранул, а также, в конечном итоге, от количества нефтепродукта во взрывчатом составе.

Вместе с тем, применяемые для подземных работ ВВ должны иметь кислородный баланс, близкий к нулевому, вследствие чего значение максимального количества жидкого горючего нефтепродукта является ограниченным. Например, в простейшем двухкомпонентном взрывчатом составе это значение не должно превышать 5,6%. В трех же и более компонентных составах, содержащих помимо жидкого нефтепродукта другие виды горючего, например, твердое горючее в виде дисперсного алюминия, угля, ферросилиция и т.д., количество нефтепродукта уменьшается пропорционально вкладу этих горючих в общий кислородный баланс, и, в большинстве известных составов, не превышает 4%.

Таким образом, для обеспечения формирования устойчивой пленки на всех поверхностях составляющих ВВ количества компонентов нефтепродукта в составе ВВ является недостаточным. Особенно это проявляется при применении пористых сортов аммиачной селитры, впитывающая способность которых достигает 13%, вследствие чего практически весь нефтепродукт впитывается внутрь гранул и поверхность становится сухой, без признаков омасливания («Горная промышленность» №4, 2020, с 84-85 - [8]).

Предлагаемое изобретение направлено на преодоление отмеченных выше недостатков уровня техники и при своем осуществлении позволяет обеспечить достижение технических результатов, заключающихся в снижении объемного сопротивления и, как следствие, в повышении электропроводности взрывчатого состава с поглощением статического заряда, в повышении критического порога механического воздействия, а также в повышении скорости детонации ВВ.

Раскрытие изобретения

Для достижения отмеченных выше, а также иных следующих для специалиста из настоящего описания технических результатов предлагается взрывчатый состав на основе гранулированной аммиачной селитры, содержащий гранулированную аммиачную селитру, нефтепродукт и твердый горючий компонент до 8 мас.%, отличающийся тем, что твердый горючий компонент содержит полидисперсный алюминий и дисперсный графит, при этом полидисперсный алюминий выполнен с размером фракции алюминиевых частиц 70-450 мкм, а компоненты взрывчатого состава имеют следующее соотношение, мас.%:

В дополнительных вариантах осуществления гранулированная аммиачная селитра выбрана из: неводоустойчивой, водоустойчивой, пористой, не пористой или представляет собой смеси указанных аммиачных селитр гранулированных, а нефтепродукт представляет собой дизельное топливо, масло индустриальное или их смесь.

Далее в описании представлены более подробные сведения в отношении осуществления предложенного изобретения, а также приведено обоснование достижения отмеченных выше технических результатов.

Осуществление изобретения

Предлагаемый состав ВВ предназначен для производства на стационарных пунктах изготовления гранулированных промышленных ВВ.

В целях создания гранулированного взрывчатого состава гарантированной электропроводимости в предложенном изобретении для повышения электропроводимости в состав ВВ в качестве одной из частей горючего компонента предложено ввести дисперсный графит.

Графит, представляющий собой кристаллический углерод, обладает высокой электропроводностью, на уровне металлов 10-6 Ом⋅м и высокой температурой возгорания 3700°С. Температура самовоспламенения аэровзвеси дисперсного графита составляет от 730 до 970°С.

Кроме того, в результате проведения ряда испытаний, как это показано далее, было выявлено, что механизм сгорания алюминия с полидисперсным составом, отличен от горения частиц узкого диапазона дисперсности. Так, при тех же диаметрах заряда (120 мм) прирост детонационных характеристик от алюминия дисперсностью 0-450 мкм и 0-1000 мкм приближается к характеристикам, присущим при сгорании пудры. На основании чего можно сделать вывод о том, что развитие механизма сгорания алюминия в зоне химических реакций принимает самоусиливающийся цепной характер, с вовлечением в реакцию все более крупных частиц.

При испытаниях проводилось измерение детонационных характеристик (скорости и относительной работоспособности) гранулированных взрывчатых смесей различного состава, для обоснования рецептуры разработанного взрывчатого состава промышленного ВВ с повышенными (на 15%) показателями мощности и безопасности применения.

Испытаниям подвергались образцы гранулированных взрывчатых веществ, изготовленных на основе гранулированной аммиачной селитры по ГОСТ 2 - 2013 и пористой аммиачной селитры производства АО «НАК «Азот» по ТУ 20.15.33-073-05761643 с применением энергетических добавок различного состава.

При измерении скорости детонации в зарядах ВВ использовался метод по ГОСТ РВ-50998-96 (метод определения скорости взрывчатого превращения). Метод основан на определении средней скорости взрывчатого превращения на определенном участке длины заряда (базе) с фиксацией времени прохождения взрывного процесса ионизационными электроконтактными датчиками замыкания электрической цепи (далее датчики детонации).

Размер измерительной базы определялся требуемой точностью измерения и размерами ионизационных датчиков детонации. Для допустимого разброса определения скорости детонации ΔDBB = 100 м/с (~3% для скорости детонации 2000-4000 м/с) и толщины ионизационного датчика ~2 мм, измерительная база принята не менее 70 мм.

Время прохождения фронта детонации по базе измерялось с помощью многоканального измерителя скорости детонации ZBS-10 (далее устройство ZBS-10), который позволяет производить определение скорости детонации в заряде ВВ на 10 базах. Устройство ZBS-10 в своем составе имеет компьютер серии «MCS-51as nuclear parts» (в качестве ядра), генератор на 10 Мгц (в качестве источника опорного сигнала) и обладает необходимой точностью измерения и стабильностью работы в полевых условиях.

Относительную работоспособность определяют методом обжатия свинцового столбика (крешера) при взрыве заряда ВВ заданной массы, расположенного на регламентированном расстоянии от массивной «наковальни», на специальной сборке (методика ОАО «НЦ «ВостНИИ») и согласно ГОСТ 14839.19-69.

Оценка относительной работоспособности по методу обжатия свинцовых крешеров основана на динамическом воздействии продуктов взрыва на наковальню.

Деформация крешера под воздействием взрывной нагрузки зависит от скорости детонации, массы заряда ВВ, а также длины воздушного промежутка - расстояния от нижнего торца заряда до плоскости наковальни, ее массы и площади.

Оценка взрыво-механического эффекта взрыва основана на принципе динамического импульсомера, производящего обжатие свинцовых крешеров (столбиков) стандартного размера - высота, Но= 60 мм и диаметр do = 40 мм.

Крешер размещался на массивной стальной опоре. Обжатие крешера производится под действием импульса специальной массивной стальной наковальни массой М = 25 кг, на которую производилось взрывное воздействие активной части вертикально расположенного удлиненного заряда ВВ в мягкой оболочке.

Между нижним торцом заряда ВВ и наковальней создается осевой воздушный зазор Δl, высота которого регулируется с помощью опорных стоек, закрепляемых на боковой поверхности цилиндрического заряда. Изменяя высоту воздушного зазора Δl, можно управлять взрывным импульсом воздействия массы наковальни на свинцовый крешер.

Сообщаемый наковальне при взрыве импульс, воздействуя на крешер, производит его деформацию, уменьшая высоту (при постоянном объеме) пропорционально совершаемой механической работе по его обжатию.

Воздушный зазор (демпфер) позволяет снизить пиковое давление на фронте воздушной ударной волны (головной его части), характеризующее бризантное действие взрыва, при этом импульсное воздействие взрыва, передаваемое при деформации крешера наковальней, имеет чисто фугасный характер воздействия, что позволяет рассматривать механическую работу деформации (обжатие) свинцового крешера в качестве меры количественной оценки работоспособности испытываемого образца ВВ.

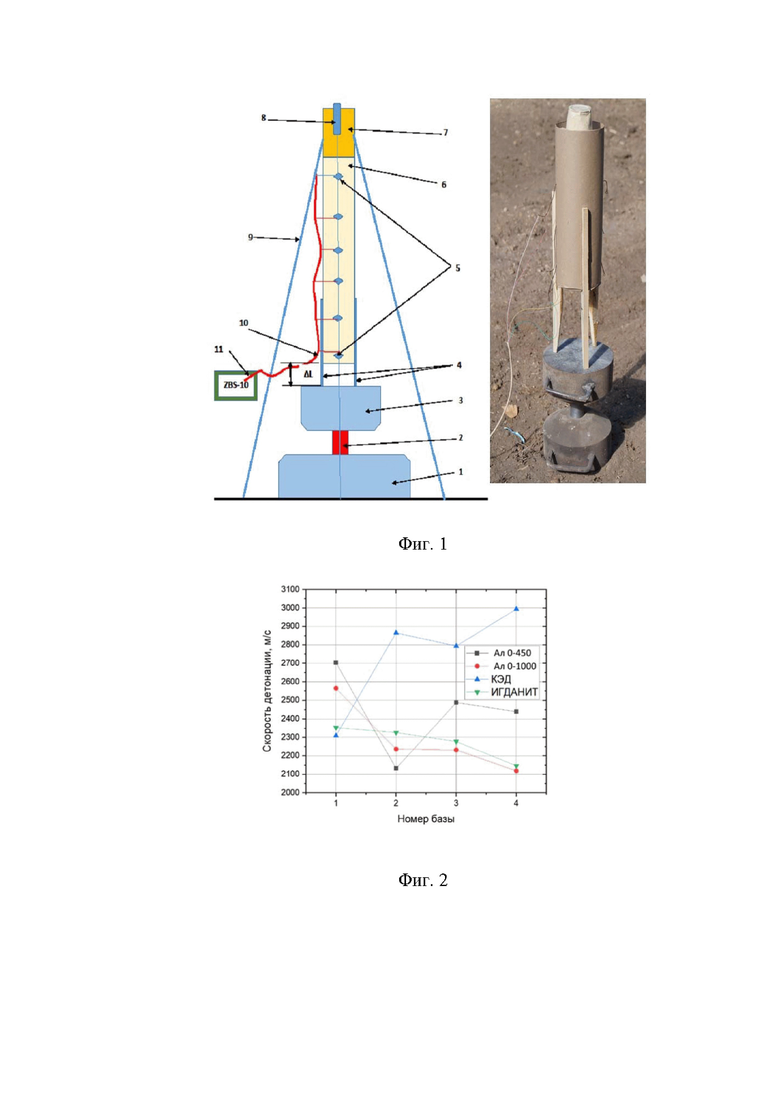

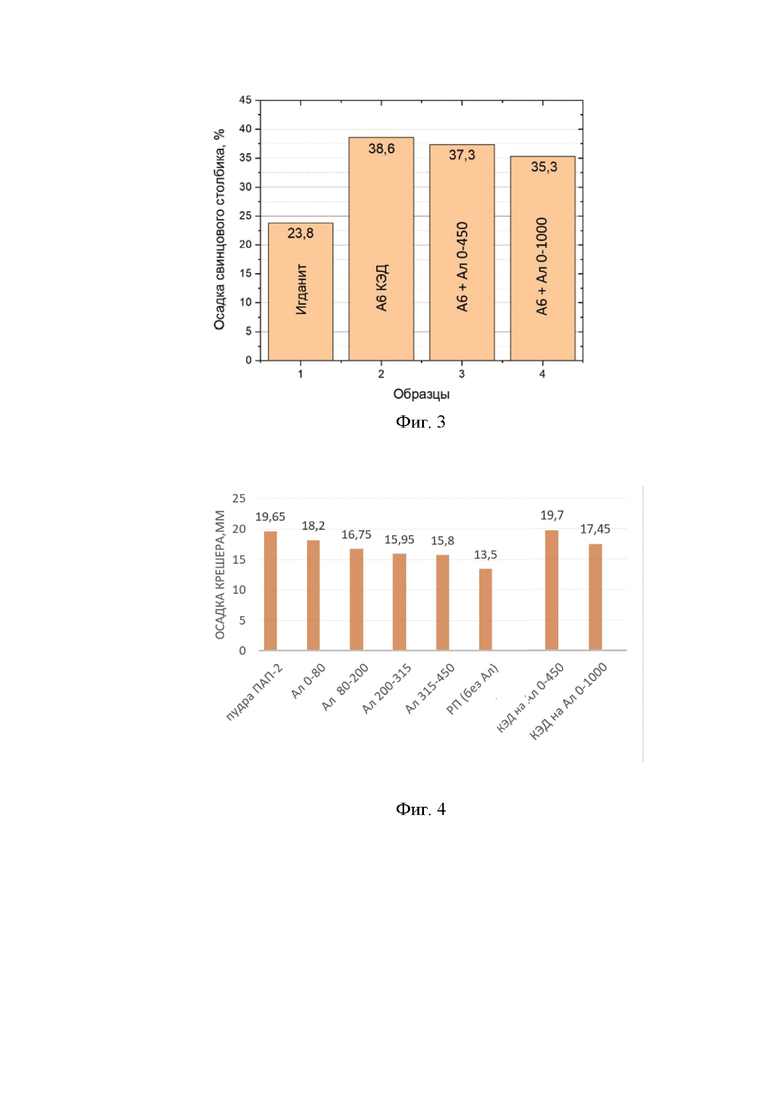

Измерение относительной работоспособности производилось по оригинальной методике на стенде (сборке), позволяющим в одном опыте параллельно производить измерение скорости детонации (фиг. 1).

Согласно позициям на фиг. 1 представлены:

1 - опорная плита; 2 - свинцовый крешер; 3 - наковальня; 4 - опорные стойки, воздушный зазор; 5 - датчики детонации; 6 - заряд в мягкой оболочке; 7 - ПД (промежуточный детонатор); 8 - инициатор (ЭД - электродетонатор), НСИ - (неэлектрическая система инициирования); 9 - растяжки для фиксации заряда ВВ в вертикальном положении (при необходимости); 10 - кабель к измерителю скорости детонации, 11 - измеритель скорости детонации; Δl = высота осевого воздушного промежутка.

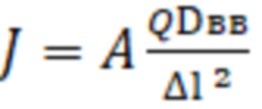

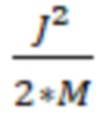

Согласно теоретическим представлениям, при Δl ≤ 10dвв импульсное воздействие взрыва  на наковальню определяется массой заряда Q, скоростью детонации Dвв и, в зависимости от высоты воздушного осевого зазора между торцом заряда и плоскостью наковальни Δl, составляет, в соответствии с формулой:

на наковальню определяется массой заряда Q, скоростью детонации Dвв и, в зависимости от высоты воздушного осевого зазора между торцом заряда и плоскостью наковальни Δl, составляет, в соответствии с формулой:

(1)

(1)

где: А - постоянная величина, зависящая от скорости разлета продуктов взрыва.

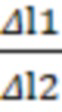

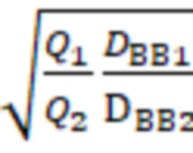

Следовательно, для получения одинакового импульса действия взрыва, а значит, соответственно, одинакового обжатия свинцовых крешеров, для двух различных типов ВВ необходимо соблюдать соотношение:

=

=

, (2)

, (2)

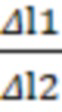

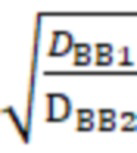

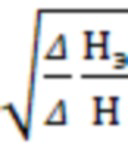

При равенстве масс исследуемых ВВ на обжатие крешера Q1 = Q2 отношения величин осевых воздушных зазоров должно изменяться пропорционально скоростям их детонации

=

=

, (3)

, (3)

Работоспособность ВВ в практике производства взрывных работ принято оценивать величиной коэффициента взрывной эффективности, численно равного соотношению масс эквивалентных зарядов ВВ, при взрыве которых совершается одинаковая механическая работа по деформации разрушаемого объекта:

, (4)

, (4)

где  - масса измеряемого и эталонного ВВ, кг.

- масса измеряемого и эталонного ВВ, кг.

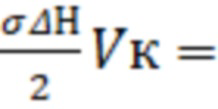

Применительно к процессу обжатия свинцового крешера при взрыве, под действием импульса массивной наковальни уравнение баланса энергий деформации и прилагаемой импульсной нагрузки имеют вид:

, (5)

, (5)

где:  - сопротивление обжатию крешера;

- сопротивление обжатию крешера;

= Но - Нк - величина обжатия свинцового крешера при взрыве, мм;

= Но - Нк - величина обжатия свинцового крешера при взрыве, мм;

Но - начальная высота крешера, мм;

Нк - конечная высота крешера, мм;

Vк - объем свинцового крешера, мм3;

J - импульс, сообщаемый металлической наковальней при взрыве заряда ВВ;

M - масса наковальни, кг.

При постоянных величинах параметров - σ, Vк и M, импульс взрыва J, действующий на наковальню через воздушный осевой зазор, высотой Δl ≤ 10dвв, согласно исследованиям Власова Е.О. и Садовского М.А., принимается пропорциональным массе заряда ВВ - J ~ Q.

В этом случае, согласно уравнению (1), получаем соотношение по оценке относительной работоспособности применяемого ВВ к эталонному ВВ в виде уравнения, связывающего массы эквивалентных зарядов с величиной обжатия свинцовых крешеров при взрыве:

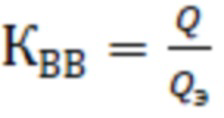

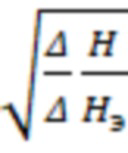

Квв =  , (6)

, (6)

Следовательно, коэффициент взрывной эффективности ВВ - Квв при взрыве зарядов однозначно определяется величиной обжатия крешеров наковальней одинаковых по массе эквивалентных зарядов.

Поскольку импульс взрыва (J) определяется произведением массы ВВ (Q) на скорость его детонации (D), то для двух сравниваемых ВВ по их мпульсу можно записать очевидное равенство:

J = Jэ

QDвв = QэDэ (7)

В уравнении (7) индекс «э» относится к эталонному ВВ, принимаемому за базу сравнения.

Следовательно, при одинаковых импульсах взрыва, сравниваемых ВВ, величина коэффициента взрывной эффективности Квв определяется только их скоростями детонации, согласно зависимости вида:

Квв = Q/Qэ = Dэ/Dвв (8)

Оценка относительной работоспособности ВВ по величине коэффициента взрывной эффективности Квв (4) может производиться при экспериментальном ее определении, как по величине прямого измерения степени обжатия крешера при взрыве ΔН, так и косвенным путем определения скорости детонации Dвв в заряде ВВ, воздействующего на наковальню при обжатии крешера.

Для проведения испытаний изготавливались рецептуры взрывчатых смесей с составом, обеспечивающем кислородный баланс близкий к нулевому.

Изготовление образцов взрывчатых смесей опытных рецептур производилось ручным смешиванием в ведрах емкостью 12 л, из не искрящего материала, навесок компонентов, отмеренных с погрешностью не хуже ± 0,1 г на пределе измерения 1000 г.

Для контроля равномерности распределения жидкого горючего компонента во взрывчатой смеси ДТ (дизельное топливо) подкрашивалось красителем «Судан».

Измерение детонационных характеристик опытных рецептур взрывчатых смесей производилось по методу «А» - в мягкой оболочке, согласно ГОСТ 14839.19-69.

Мягкая оболочка в виде тубуса изготавливалась из оберточной бумаги, свернутой в три слоя на оправке d=120мм. Дно тубуса изготавливалось из плотного картона плотностью 250-500 г/м2. Склеивание производилось полиэтиленом низкого давления с применением термопистолета.

Датчики прибора измерения скорости детонации для прибора ZBS-10 располагались в заряде через проколы с интервалом 100 ± 2 мм. Первый датчик располагался на расстоянии 50 мм от донной части заряда.

Навеска подвергаемого испытаниям гранулированного ВВ массой 3000 г ± 10 г загружалась в тубус, диаметром 120 мм, высотой ~350 мм.

В качестве инициатора применялся промежуточный детонатор, сформированный из аммонита 6ЖВ в пластиковом стаканчике вместимостью 400 мл, высотой 72 мм и диаметром «горловины» 95 мм. Стаканчик заполнялся порошкообразным аммонитом 6 ЖВ массой 400 г, просеянным на сите 1 мм, для удаления возможных слипшихся частиц. Промежуточный детонатор вставлялся в тубус «вверх дном» широкой частью в сторону заряда ГВВ. В донную часть промежуточного детонатора через прокол вводился ЭД (электроконтактный датчик).

На первом этапе испытаний целью являлась оценка возможности разработки состава с увеличенной на 15% мощностью, исключительно путем замены в наиболее мощном из допущенных составе ГВВ (гранулит А6) алюминиевых гранул на новый тип энергетической добавки.

На данном этапе испытаний были изготовлены взрывчатые составы на основе плотной селитры по ГОСТ 2-2013, марки Б, производства АО «НАК Азот».

В качестве базовых составов изготовлены представленные в табл. 1 составы - Игданит (АС/ДТ) и гранулит А6, изготовленный на алюминиевых гранулах различного дисперсного состава (АС/ДТ + 6% Ал 0-450 мкм и АС/ДТ + 6% Ал 0-1000 мкм).

Таблица 1

Учитывая, что критический диаметр устойчивой детонации открытого заряда взрывчатых составов на основе плотной селитры по ГОСТ 2-2013 близок к технически возможным в условиях полигона (120 мм), с целью возможности контроля и анализа развития детонационных процессов (скорости детонации), масса опытных зарядов была принята 6,0 кг, количество датчиков равно 5, количество измерительных баз - 4. Высота воздушного промежутка в данной серии испытаний составляла 150 мм. Состав комплексной энергетической добавки КЭД, используемый в экспериментальных исследованиях: Ал 0-450 мкм / УК = 80% / 20% если не указано иначе.

После серии взрывов опытных образцов зарядов ВВ на испытательной площадке полигона остатки несдетонировавших ВВ отсутствовали. На всех измерительных базах происходило срабатывание (замыкание) электроконтактных датчиков детонации с фиксированием протекания детонационного процесса вдоль колонки зарядов на устройстве ZBS-10. По каждой измерительной базе считывалось время и скорость прохождения фронта детонации. Взрыво-механическое воздействие опытных зарядов ВВ фиксировалось при каждом опытном взрыве по величине обжатия свинцовых крешеров.

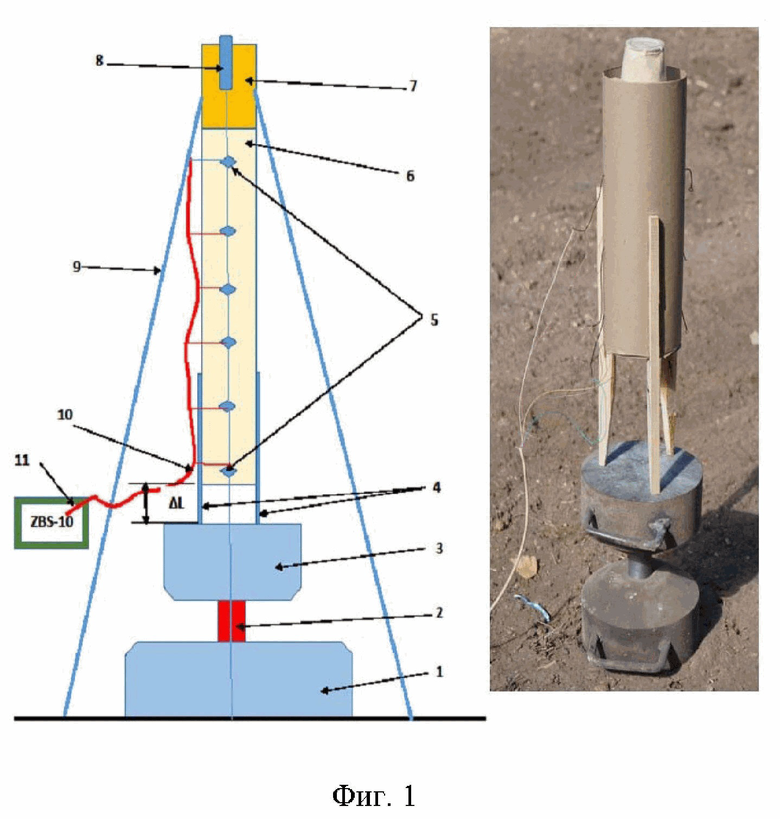

Результаты серии опытных взрывов для определения скорости детонации в опытных зарядах на основе плотной селитры по ГОСТ 2-2013, марки Б, серии № 1, представлены ниже в табл. 2, а также на фиг. 2-3.

Таблица 2

0-450 мкм

0-1000 мкм

Механический эффект - работоспособность по деформации свинцовых крешеров при взрыве опытных зарядов ВВ, оцененная коэффициентом взрывной эффективности КВВН по величине обжатия крешеров, согласно формуле:

Квв =  ,

,

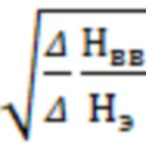

Коэффициент КВВН для испытанных зарядов, определенный по механическому обжатию крешеров в сопоставлении с показателем КввD, оцененным по скорости детонации ВВ согласно формуле:

КввВ = Dвв/Dэ

представлен в табл. 3. В качестве эталона-базы сравнения были приняты результаты взрыва опытного заряда гранулита А6.

Таблица 3

D1-D2

D2-D3

D3-D4

средн

Dвв/ Dэ

АС/ДТ + Ал

0-450 мкм

0-1000 мкм

По результатам проведенного этапа испытаний имеются основания для следующих выводов.

Взрывчатые составы на основе плотной селитры по ГОСТ 2-2013, марки Б в открытых зарядах диаметром 120 мм детонируют в неустойчивом режиме, с общей тенденцией к затуханию. При этом исключением является взрывчатый состав с комплексной энергетической добавкой КЭД, детонационный процесс в котором происходит в режиме, стремящемуся к стационарному.

Замена только энергетической добавки в составе гранулита А6 увеличивает взрывную эффективность, определенную по осадке крешеров Кввн на 2%, по скорости детонации КВВD на 12%, что не обеспечивает достижения поставленной цели (15%). Введение энергетических добавок состав взрывчатой смеси АС/ДТ (база сравнения Игданит) приводит к повышению коэффициента взрывной эффективности, определенному, как по результатам данных измерения скорости детонации (по средним значениям), так и по величине осадки крешера.

Увеличение крупности энергетической добавки в составе взрывчатой смеси АС/ДТ на основе плотной селитры по ГОСТ 2-2013, сопровождается снижением коэффициента взрывной эффективности.

Учитывая, что при значительных деформациях свинцового столбика (свыше 30%), степень осадки отлична от линейной пропорциональности импульсу, сообщаемому наковальне при взрыве, для повышения точности измерений, в последующих опытах высота воздушного зазора увеличена до 200 мм.

Из условия ограничения (по организационным причинам) допустимой массы одновременно взрываемого заряда ГВВ 3,0 кг, для уменьшения длины разгонного участка выхода детонации на стационарный режим, диаметр промежуточного детонатора из аммонита 6ЖВ в дальнейших сериях экспериментов принят близким к диаметру опытного заряда.

В серии испытаний № 2 были изготовлены взрывчатые составы на основе пористой аммиачной селитры производства АО «НАК Азот» по ТУ 20.15.33-073-05761643-2022.

Изготовление взрывчатого состава производилось следующим образом.

Изготавливался состав АС/ДТ с 2% ДТ в расчетном количестве, затем состав АС/ДТ с 2% ДТ смешивался с комплексной энергетической добавкой (КЭД), вводимой в количестве, обеспечивающем содержание алюминия 6 массовых % в готовом ГВВ.

Состав испытуемых смесей представлен ниже в табл. 4.

Таблица 4

После серии взрывов опытных образцов зарядов ВВ на испытательной площадке полигона остатки несдетонировавших ВВ отсутствовали. На всех (кроме опыта №10) измерительных базах происходило срабатывание (замыкание) электроконтактных датчиков детонации с фиксированием протекания детонационного процесса вдоль колонки зарядов на устройстве ZBS-10. По каждой измерительной базе считывалось время и скорость прохождения фронта детонации. Взрыво-механическое воздействие опытных зарядов ВВ фиксировалось при каждом опытном взрыве по величине обжатия свинцовых крешеров.

Результаты опытных взрывов для определения влияния дисперсности алюминия и состава энергетической добавки на скорость детонации в опытных зарядах на основе пористой селитры представлены ниже в табл. 5.

Таблица 5

Данные изменения скорости детонации между измерительными базами (Δ D1-D2), а также значение средней скорости по заряду (Dср), величина обжатия крешера под действием импульса взрыва (ΔН), оценка относительной работоспособности ВВ по величине коэффициента взрывной эффективности Квв, произведенная экспериментально, по величине прямого измерения степени обжатия крешера при взрыве КввH =  , и косвенным путем по скорости детонации КввD = Dвв/Dэ приведены в табл. 6.

, и косвенным путем по скорости детонации КввD = Dвв/Dэ приведены в табл. 6.

Таблица 6

D1-D2

м/с

средн

м/с

Dвв/ Dэ

Продолжение Табл.6

По результатам проведенного этапа испытаний имеются основания для следующих выводов.

Все испытанные составы детонировали в режиме, близком к стационарному, с положительной динамикой по скорости детонации, за исключением опыта № 11 на грубодисперсном угле, в котором наблюдалось незначительное, около 5%, снижение с относительно высокой скорости на первой базе.

Введение в базовый двухкомпонентный состав (гранулит РП) любых из подвергнутых испытаниям технологических добавок вносит существенные изменения в развитие детонационного процесса, выражающимся в увеличении скорости детонации и коэффициента взрывной эффективности, определенного как по величине прямого измерения степени обжатия крешера, так и повышением скорости детонации (за базовое значение Кввн = 1, принят состав гранулит РП).

Было обнаружено, что определяющим фактором в повышении взрывной эффективности является присутствие в составе дисперсного алюминия.

Прослеживается четкая зависимость между размерами частиц дисперсного алюминия и приростом взрывной эффективности взрывчатого состава.

На фиг. 4 представлены результаты измерений уменьшения высоты свинцового крешера от взрывного воздействия составов, содержащих алюминий различного дисперсного диапазона.

Наиболее высокая взрывная эффективность зарегистрирована у состава на основе тонкодисперсной пиротехнической пудры ПАП 2 (размер пластинчатых частиц 1-30 мкм, при толщине 0,5 мкм), за счет быстрого вовлечения в детонационный процесс равномерно распределенных по массе взрывчатого состава мелких частиц с малой энергией воспламенения мелких частиц.

Было установлено, что с увеличением размера частиц взрывная эффективность в открытых зарядах диаметром 120 мм снижается, и с частицами крупнее 315 мкм практически остается неизменной.

Существенным в рамках предлагаемого изобретения является определение факта того, что особенное отличие развития детонационного процесса наблюдается в составах с полидисперсным алюминием.

Как следует из результатов эксперимента, коэффициент взрывной эффективности состава с УК на основе полидисперсного алюминия 0-450 мкм выше чем у состава на пудре ПАП2. Введение в состав УК существенно повышает также коэффициент взрывной эффективности и составов с полидисперсным (0-450 мкм и 0-1000 мкм) алюминием.

Кроме того, эффект снижения накопления потенциалов статического электричества наблюдается при введении в состав ВВ технологической добавки в виде кристаллического углерода, что приводит к интенсификации релаксации электрических зарядов в аэросмеси ГВВ.

Из этого следует возможность применения такого вида смеси для повышения безопасности процесса пневматического заряжания шпуров и скважин.

На следующем этапе испытаний проводилось определение влияния добавки КЭД на детонационные характеристики взрывчатых составов с полидисперсным алюминием. Целью испытаний являлось установление диапазона дисперсности алюминия, обеспечивающего прирост взрывной эффективности в присутствии в составе смеси комплексной энергетической добавки.

Были изготовлены взрывчатые составы на основе пористой аммиачной селитры производства АО «НАК Азот» по ТУ 20.15.33-073-05761643-2022 и аммонита 6 ЖВ, как базового состава. Добавка КЭД вводилась в количестве, обеспечивающем содержание алюминия 6 массовых % в конечной рецептуре взрывчатого состава.

Рецептурный состав опытных зарядов серии испытаний № 3 представлен ниже в табл. 7.

Таблица 7

После взрывов опытных образцов зарядов ВВ в данной серии экспериментов на испытательной площадке полигона остатки несдетонировавших ВВ отсутствовали.

Результаты опытных взрывов серии №3 представлены ниже в табл. 8.

Таблица 8

м/с

м/с

м/с

Dвв/ Dэ

По результатам проведенного этапа испытаний имеются основания для следующих выводов.

Применение комплексной энергетической добавки КЭД позволяет реализовать потенциал прироста мощности взрывчатого состава от использования алюминия с размерами частиц нормального распределения продуктов дробления в полидисперсном диапазоне до 0-1000 мкм, до уровня соизмеримого с взрывной эффективностью Кввн порошкообразного Аммонита 6ЖВ.

Общий вывод по результатам проведенных серий экспериментов № 1-2 заключается в том, что введение во взрывчатый состав на основе ПАС и комплексной энергетической добавки КЭД, содержащей полидисперсный алюминий и графит, позволяет в открытых зарядах диаметром 120 мм повысить взрывную эффективность до 30% по отношению к гранулиту РП.

Введение графита в состав смесевых ВВ на основе аммиачной селитры и дисперсного алюминия позволяет обеспечить снижение опасности накопления опасных потенциалов статического электричества. Кроме того, графит за счет своих антифрикционных свойств позволяет снизить чувствительность - восприимчивость к механическим нагрузкам при изготовлении и применении ВВ.

Введение дисперсного графита, не смотря на его много меньшую теплотворную способность, повышает детонационные характеристики (скорость детонации, теплота и температура взрыва) смесевых ВВ с полидисперсным алюминием выше показателей, чем при применении алюминиевой пудры. Следует заключить, что тонкодисперсный графит является стартовым инициирующим импульсом для начала цепной реакции вовлечения в окислительный процесс более крупных частиц алюминия, что обеспечивает синергетический эффект, проявляющийся в одновременном улучшении как детонационных свойств ВВ, так и повышение параметров безопасности при производстве и использовании ВВ.

Таким образом, учитывая, подобие развития детонационного процесса взрывчатого состава с добавкой КЭД в открытом заряде и скважинного заряда в массиве, предложенное изобретение позволяет обеспечить создание рецептуры ГВВ с повышенной, по отношению к штатному ГВВ, мощностью (на 15%) а также улучшенными показателями электростатической безопасности пневматического заряжания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Водоблокирующая добавка и взрывчатое вещество | 2017 |

|

RU2680994C1 |

| Комплекс производства гранулированного взрывчатого вещества | 2023 |

|

RU2825739C1 |

| СОСТАВ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2004 |

|

RU2333191C2 |

| ВЗРЫВЧАТЫЙ СОСТАВ | 2002 |

|

RU2218318C1 |

| ВЗРЫВЧАТЫЙ СОСТАВ | 2004 |

|

RU2259343C1 |

| СОСТАВЫ ВЗРЫВЧАТЫХ СМЕСЕЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2595709C2 |

| СПОСОБ ПРИМЕНЕНИЯ АЛЮМИНИЯ В СОСТАВАХ И ЗАРЯДАХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2010 |

|

RU2452916C1 |

| ВЕЩЕСТВО ВЗРЫВЧАТОЕ МАЛОГИГРОСКОПИЧНОЕ | 2001 |

|

RU2218317C2 |

| ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2001 |

|

RU2191766C1 |

| СПОСОБ ВЗРЫВНОЙ ОТБОЙКИ СКАЛЬНЫХ ВСКРЫШНЫХ ПОРОД И ПОЛЕЗНОГО ИСКОПАЕМОГО (ВАРИАНТЫ) | 1990 |

|

RU2033521C1 |

Изобретение относится к взрывным работам и может найти свое применение, в частности, при пневматическом способе заряжания шпуров и скважин на подземных горных работах. Взрывчатый состав на основе гранулированной аммиачной селитры содержит гранулированную аммиачную селитру, нефтепродукт и твердый горючий компонент до 8 мас.%. Твердый горючий компонент содержит полидисперсный алюминий и дисперсный графит. Полидисперсный алюминий выполнен с размером фракции алюминиевых частиц 70-450 мкм. Компоненты взрывчатого состава имеют следующее соотношение, мас.%: дисперсный графит - 0,5-2,0; полидисперсный алюминий - 3-6; нефтепродукт - 2-5; гранулированная аммиачная селитра - остальное. Технические результаты заключаются в снижении объемного сопротивления и, как следствие, в повышении электропроводности взрывчатого состава с поглощением статического заряда, в повышении критического порога механического воздействия, а также в повышении скорости детонации ВВ. 1 з.п. ф-лы, 4 ил., 8 табл.

1. Взрывчатый состав на основе гранулированной аммиачной селитры, содержащий гранулированную аммиачную селитру, нефтепродукт и твердый горючий компонент до 8 мас.%, отличающийся тем, что твердый горючий компонент содержит полидисперсный алюминий и дисперсный графит, при этом полидисперсный алюминий выполнен с размером фракции алюминиевых частиц 70-450 мкм, а компоненты взрывчатого состава имеют следующее соотношение, мас.%:

2. Взрывчатый состав по п. 1, отличающийся тем, что гранулированная аммиачная селитра выбрана из: неводоустойчивой, водоустойчивой, пористой, не пористой или представляет собой смеси указанных аммиачных селитр гранулированных, а нефтепродукт представляет собой дизельное топливо, масло индустриальное или их смесь.

| JP 2004051479 A, 19.02.2004 | |||

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2277523C2 |

| ВЗРЫВЧАТЫЙ СОСТАВ (И ЕГО ВАРИАНТ), СПОСОБ ИЗГОТОВЛЕНИЯ (И ЕГО ВАРИАНТ) | 1998 |

|

RU2121471C1 |

| ВЗРЫВЧАТЫЙ СОСТАВ | 2002 |

|

RU2211824C1 |

| JP 2006213545 A, 17.08.2006 | |||

| CN 1271336 A, 25.10.2000 | |||

| СОСТАВ ПИРОТЕХНИЧЕСКИЙ МЕХАНОАКТИВИРОВАННЫЙ | 2003 |

|

RU2235085C1 |

Авторы

Даты

2025-03-11—Публикация

2024-07-19—Подача